Co je mědění? Klíčová základní vrstva při úpravě povrchu automobilových kovů

Definice mědění a proč je důležité

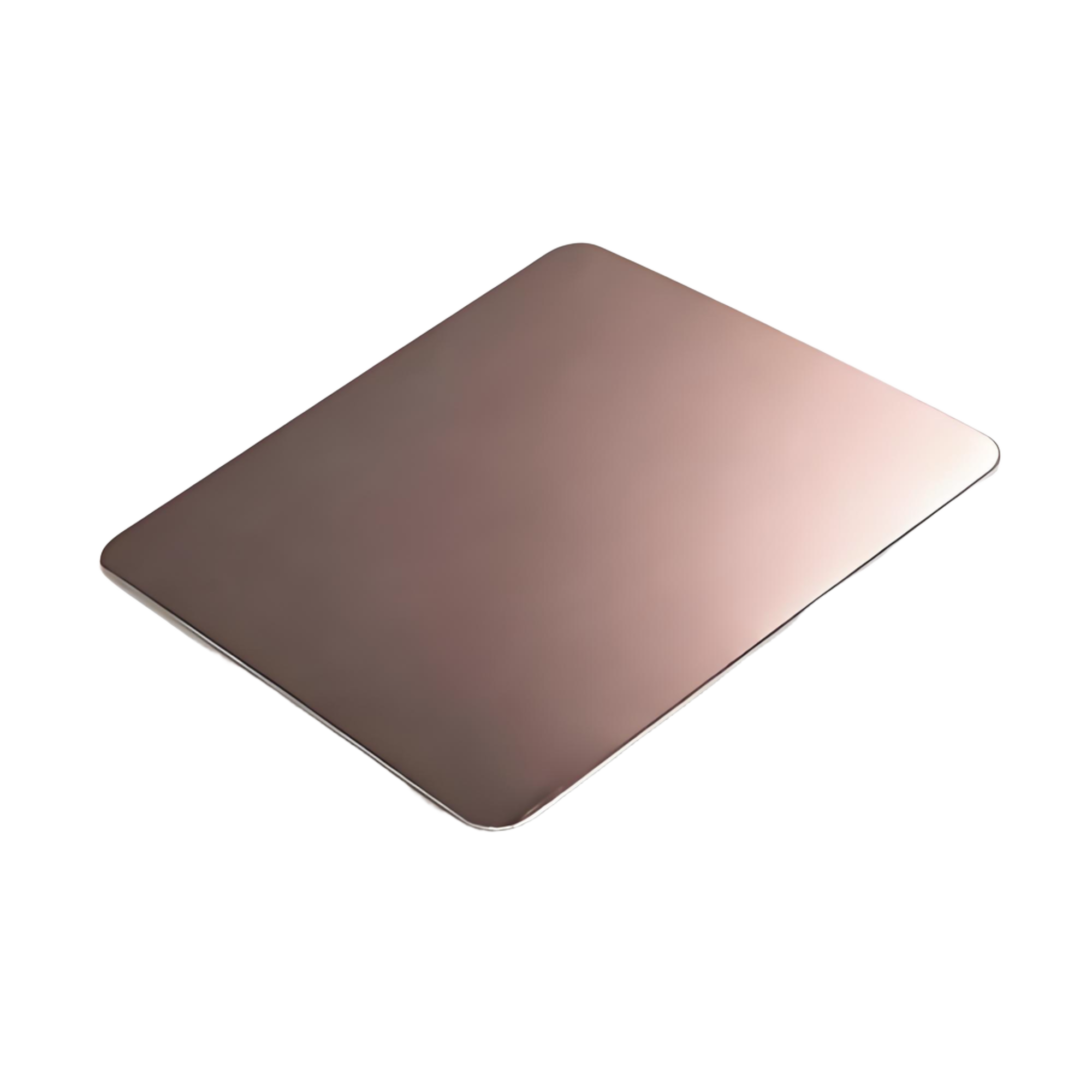

Při navrhování automobilového povrchu často základní vrstva určuje, zda bude celý další systém úspěšný. Co je to mědění? Je to elektrochemická metoda, při které se pomocí elektrolytické lázně a proudu vytvoří tenká měděná vrstva na vodivé součásti, čímž vznikne kontrolovaná měděná vrstva, na kterou lze dále navazovat. Tato základní vrstva zlepšuje přilnavost, pomáhá vyrovnat drobné vady pomocí přísad, zvyšuje elektrickou a tepelnou vodivost a připravuje povrch pro následné vrstvy niklu nebo chromu. Může poskytnout ochranu, ale samotná měď na oceli nemusí dlouhodobě zabránit rezivění, proto je obvykle kombinována s jinými kovy ve vícevrstvé struktuře.

Funkce mědění v automobilových povrchových úpravách

Zní to složitě? Představte si měď jako most mezi surovinou a dekorativními nebo funkčními vrchními nátěry. V praxi uvidíte příklady galvanického pokovování, například ocelové součásti s měděným povrchem pro lepší pájitelnost, nebo hliníkové díly upravené zinkátem před nanášením mědi, aby bylo možné později aplikovat nikel nebo chrom. Protože je měď měkká a tvárná, vrstva přesně kopíruje tvary vystřihovaných nebo odlitých prvků a zároveň umožňuje následné leštění nebo broušení.

- Zlepšení přilnavosti mezi podkladem a následujícími vrstvami

- Vyrovnání drobných povrchových vad pomocí přísad do lázně, jako jsou vyrovnávací prostředky

- Zlepšená elektrická a tepelná vodivost a lepší pájitelnost

- Příprava povrchu pro nikel nebo chrom v systémech s více kovy

Proč se používá měď před niklem a chromem

Na hliník se předúpravou zinkováním vytvoří vrstva zinku, aby mohl přilnout měď, a tato měď pak připraví povrch pro další pokovování niklem nebo chromem. Na oceli je nejprve nutné důkladné čištění a aktivace, po které měď zlepšuje vodivost a pájitelnost, přičemž jsou přidávány další povlaky pro zlepšení odolnosti proti korozi. Měď a nikl mají silnou chemickou afinitu, takže se měď váže na nikl a často slouží jako základ pro další povlaky.

Klíčové výhody pro složité geometrie a plechové díly

Když díly mají hluboké dutiny nebo nevodivé oblasti, které potřebují základní vrstvu, může se bezelektrická měď nanést rovnoměrně bez použití elektrického proudu. U velkosériových dílů umožňují rámy a bubny efektivní elektrolytické procesy a mnohé provozy nabízejí krátké dodací lhůty na velkosériových linkách pro pokovování v bubnu.

Měď je základní vrstvou, která zajišťuje přilnavost, hladkost a funkčnost vícevrstvých automobilových povlaků.

V následujících kapitolách rozebereme uspořádání článků a chemie, porovnáme bezproudové a elektrolytické postupy, nastíníme pracovní postupy pro zásuvné a bubnové systémy, přehledně uvedeme vybavení a péči o lázně, vytvoříme praktický plán zajištění kvality, řešení vad a pomůžeme vám vyhodnotit způsobilé dodavatele.

Jak funguje mědění elektricky v praxi

Jak funguje mědění elektricky v praxi

Zní to složitě? Začněme jednoduchým obrázkem elektrolytického procesu mědění. Elektřina přesouvá ionty mědi kapalinou a přeměňuje je na pevnou vrstvu kovu na vaší součástce.

Od iontu ke kovu – jak se měď ukládá

Představte si svou součástku připojenou ke záporné elektrodě. Jedná se o katodu, která přijímá elektrony. Měděná tyč na kladné elektrodě je anoda. Když protéká proud, kladně nabité měděné ionty putují lázní ke katodě, přijímají elektrony a mění se na pevnou měď, zatímco anoda se rozpouští a doplňuje tak ionty. Klasický diagram elektrolytického pokovování ukazuje anodu, obrobek jako katodu a lázeň tvořenou síranem měďnatým, kyselinou sírovou a chloridovými ionty, které společně umožňují rovnoměrné pokovování Formlabs, Přehled elektrolytického pokovování.

Kvalitu vyloužené vrstvy určují rovnoměrné rozložení proudu a řízená chemie.

Uvnitř článku anoda, katoda a tok proudu

V praxi zdroj stejnosměrného proudu tlačí elektrony ke katodě. Měděná anoda dodává kov do lázně a pomáhá udržet dostupné měděné ionty pro vyloučení. Promíchávání udržuje pohyb čerstvých iontů ke povrchu a minimalizuje lokální vyčerpání. Filtrace odstraňuje částice a přispívá k prevenci jam nebo drsnosti. Pokud je míchání nepravidelné nebo pokud je do systému nasáván vzduch skrze čerpadlo filtru, může se tloušťka vrstvy lišit a mohou vznikat vady, proto provozy sledují pohyb a průzračnost roztoku jako součást běžné kontroly.

Lázeňské chemie, se kterými se setkáte

Neexistuje jediné řešení měděného galvanického pokovení. Inženýři volí chemikálie pro měděné pokovování v závislosti na požadovaném pokrytí a účelu dokončení povrchu. Běžné kyselé systémy používají síran měďnatý pro elektrolytické mědění s přidanou kyselinou sírovou. Alkalické postupy zahrnují kyanoformulace i nekyanidové směsi, stejně jako mírně alkalické pyrofosforečnany, které jsou často preferovány pro jejich tažnost a schopnost rovnoměrného pokovení. Koupelky na bázi fluorhlinitanu se používají pro rychlejší práci, ale vyžadují opatrné zacházení. Bezproudové mědění je zcela odlišné. Spoléhá na chemickou redukční reakci bez vnějšího proudu, která může poskytnout velmi rovnoměrné pokrytí a může být zahájena na nevodivých podkladech po katalytické přípravě.

- Měděné soli, jako je síran měďnatý

- Kyselina, obvykle kyselina sírová

- Chloridové ionty pro funkci koupelky

- Přísady, například blyštivky, vyrovnávače, urychlovače nebo potlačovače

- Deionizovaná voda a chemikálie pro údržbu k udržení rovnováhy měděného galvanizačního roztoku

Pokud si tuto mentální představu uchováte v paměti, dalším krokem je pochopení toho, jak měď funguje jako základní vrstva ve vícevrstvé nikl-chromové soustavě a jak se situace mění, když je substrátem ocel oproti hliníku.

Měď jako základní nátěr v automobilových soustavách

Zajímá vás, kam přesně měď ve vaší specifikované soustavě patří? Jako nanesená měděná základní vrstva propojuje substrát s horními vrstvami, čímž zlepšuje adhezi, vyrovnává stopy po nástrojích a slouží jako bariéra pro následující vrstvy.

Umístění mědi ve vícevrstvé nikl-chromové soustavě

V automobilovém povrchovém úpravářství obvykle elektrolytická měď předchází niklu a následně se na ni nanáší nikl, který podporuje chromovou vrchní vrstvu z hlediska vzhledu i odolnosti proti opotřebení. Tato měděná vrstva přispívá k tažnosti a vyrovnání povrchu a je zvláště cenná u slitin zinkového lití, protože brání difuzi niklu a umožňuje spojení obtížně nabletovatelných materiálů, jako jsou olovené slitiny. Tyto funkce odrážejí běžné možnosti vícevrstvých soustav, jako například měď + nikl + chrom, které nabízejí firmy zabývající se povrchovými úpravami, např. Eco Finishing, Electrolytic Copper Nickel Chrome.

- Vyčistěte a opláchněte pro odstranění nečistot – kontrolní bod QA

- Aktivace nebo leptání za účelem vytvoření čerstvé plochy odpovídající podkladu – kontrolní bod QA

- Volitelná měděná základní vrstva pro zajištění přilnavosti a ochrany citlivých slitin – kontrolní bod QA

- Vyloučení mědi pro vytvoření hladkého, vodivého základu

- Oplachová fáze pro prevenci přenášení chemikálií

- Vrstva niklu pro odolnost proti korozi a opotřebení

- Krycí vrstva chromu tam, kde je vyžadována estetika a tvrdost

- Závěrečný oplach a sušení – kontrola uvolnění QA

Poznámky k podkladu Ocel versus hliník

U mědění ocelových lisovaných dílů a spojovacích prvků pomáhá důkladné čištění a aktivace k lepšímu přilnutí měděné základní vrstvy a zaplnění drobných následků nástroje ještě před nanesením niklu a chromu ve dalším procesu. U mědění hliníkových odlitků nebo opracovaných dílů se běžně jako první používá předúprava zinkováním, přičemž mnoho linek poté na zinkovaný povrch nanáší měděný nárazník (strike), který nahrazuje oxidy, omezuje imerzní účinky a chrání podklad před agresivními elektrolyty. V těchto případech často rozhodují o úspěchu nebo neúspěchu volba typu nárazníku a pořadí přípravných kroků. Dokončování výrobků, chemie nárazníku . Jak je uvedeno v této příručce, pokud následuje bezproudové niklování, může být po měděném nárazníku vyžadována dodatečná aktivace, zatímco u následných galvanických kroků obecně převládají výhody nad nevýhodami.

Pasti při integraci linky, kterým je třeba se vyhnout

Většina vad se vrací k nesrovnalostem v přípravě nebo kontaminaci mezi jednotlivými kroky. Budete pozorovat problémy, jako je puchýřkování nebo špatná adheze, pokud zůstávají nečistoty, tvoří se nánosy při ponořování nebo dochází k porušení postupu oplachování. Zajistěte kontrolní opatření pro každý převod v celém procesu, aby měděná elektrolytická báze dorazila k niklování čistá a konzistentní.

- Ověřte čištění a aktivaci na zkušebních vzorcích před plným spuštěním

- Přizpůsobte chemii úderové vrstvy podkladu a geometrii součásti

- Udržujte řazení oplachů, abyste předešli přenosu chemikálií

- Ověřte kontakt na držáku, maskování a dosažení míchaním do dutin a zapuštěných oblastí

- Dokumentujte QA body mezi měď, nikl a chróm operace

Jakmile je role vrstvy jasná, další otázkou je výběr metody, konkrétně kdy elektroless nebo elektrolytická měď nejlépe vyhovuje geometrii vaší součásti, potřebě pokrytí a propustnosti.

Elektroless nebo Elektrolytická – Výběr správné metody

Zvažujete, zda pro automobilovou součást použít bezproudové nebo elektrolytické měď? Začněte tím, že metodu přizpůsobíte geometrii, podkladu a roli měděné báze. Obě metody jsou formami elektrochemického pokovování, ale liší se způsobem dopravení kovu na povrch a tím, co to znamená pro úplnost pokrytí, rychlost a náklady.

Kdy bezproudová měď vyniká

Použijte bezproudovou měď, pokud je nejdůležitější rovnoměrné pokrytí a přístup do zářezů, nebo pokud podklad není vodivý. Bezproudová depozice probíhá bez externího zdroje proudu a rovnoměrně pokovuje i složité tvary. Se správnou přípravou povrchu dokáže pokovovat i plasty nebo keramiku. Ačkoli je bezproudové pokovování nejčastěji spojováno s niklem, existují i možnosti bezproudového mědění pro specifické potřeby ChemResearch Co., galvanické vs. bezproudové pokovování.

Výhody

- Velmi rovnoměrná tloušťka vrstvy, včetně hlubokých zářezů a vnitřních prvků

- Lze aplikovat na nevodivé povrchy po vhodné aktivaci

- Užitečné jako základní vrstva před následnými elektrolytickými kroky

Nevýhody

- Pomalejší depozice a vyšší náklady na chemikálie lázně

- Omezené možnosti materiálů ve srovnání s elektrolytickými postupy

- Vyšší nároky na průběžnou kontrolu a doplňování lázně

Když je elektrolytická měď vhodnější

Zvolte elektrolytickou měď pro rychlost, nákladovou efektivitu a schopnost vytvářet silnější měděné základy. Tato metoda vyžaduje vodivý substrát a externí zdroj proudu. Během výroby je obvykle rychlejší a levnější na údržbu, ale oproti bezproudým metodám má tendenci více pokovovat hrany a méně dutiny. Sharretts Plating, Bezproudé vs. Elektrolytické.

Výhody

- Rychlé výsledky a nákladově efektivní výroba

- Schopnost vytvářet silnější vrstvy mědi

- Nižší nároky na běžnou údržbu lázně během provozu

Nevýhody

- Vyžaduje elektricky vodivý povrch

- Méně rovnoměrné pokrytí v dutinách s možným hromaděním na hranách

- Nevodivé materiály vyžadují bezproudové zasívání před elektrolytickým pokovováním kovy

Výběr podle geometrie, propustnosti a nákladů

| Metoda | Požadavek na vodivost | Pokrytí dutin a zářezů | Vybavení a údržba | Běžné automobilové případy použití |

|---|---|---|---|---|

| Bezproudová měď nebo nikl jako základ umožňující použití mědi | Funguje na nevodivých površích po vhodné přípravě | Vysoce rovnoměrné pokrytí i na složitých vnitřních prvcích | Chemická lázeň vyžaduje pečlivější monitorování a doplňování | Rovnoměrný nános na složitých geometriích nebo nevodivých površích před měděním; díly vyžadující rovnoměrné pokrytí a vysokou odolnost proti korozi s bezelektrolytickým niklem |

| Elektrolytická měď | Vyžaduje vodivý podklad nebo předchozí základní vrstvu | Méně rovnoměrný v hlubokých prohlubních, více na hranách | Zdroj proudu a anody; obecně nižší provozní údržba | Vysokorychlostní dekorativní nebo funkční základy, kde dominují rychlost a náklady a rovnoměrnost není kritická |

- Pokud je geometrie složitá nebo materiál nevodivý, upřednostněte bezelektrolytické mědění pro vytvoření rovnoměrného a dobře přilnavého základu.

- Pokud jsou rozhodujícími faktory čas cyklu a náklady, obvykle lépe vyhovuje elektrolytická měď.

- Přesné složení lázní a aktivační kroky ověřte podle aktuálních údajů dodavatele, než parametry uzavřete.

Po výběru metody následuje další krok – převod na jasně definované postupy pro rámové a bubnové zpracování, které umožní spuštění výroby.

Jak měděnit kovové postupy pro rámy a zásobníky

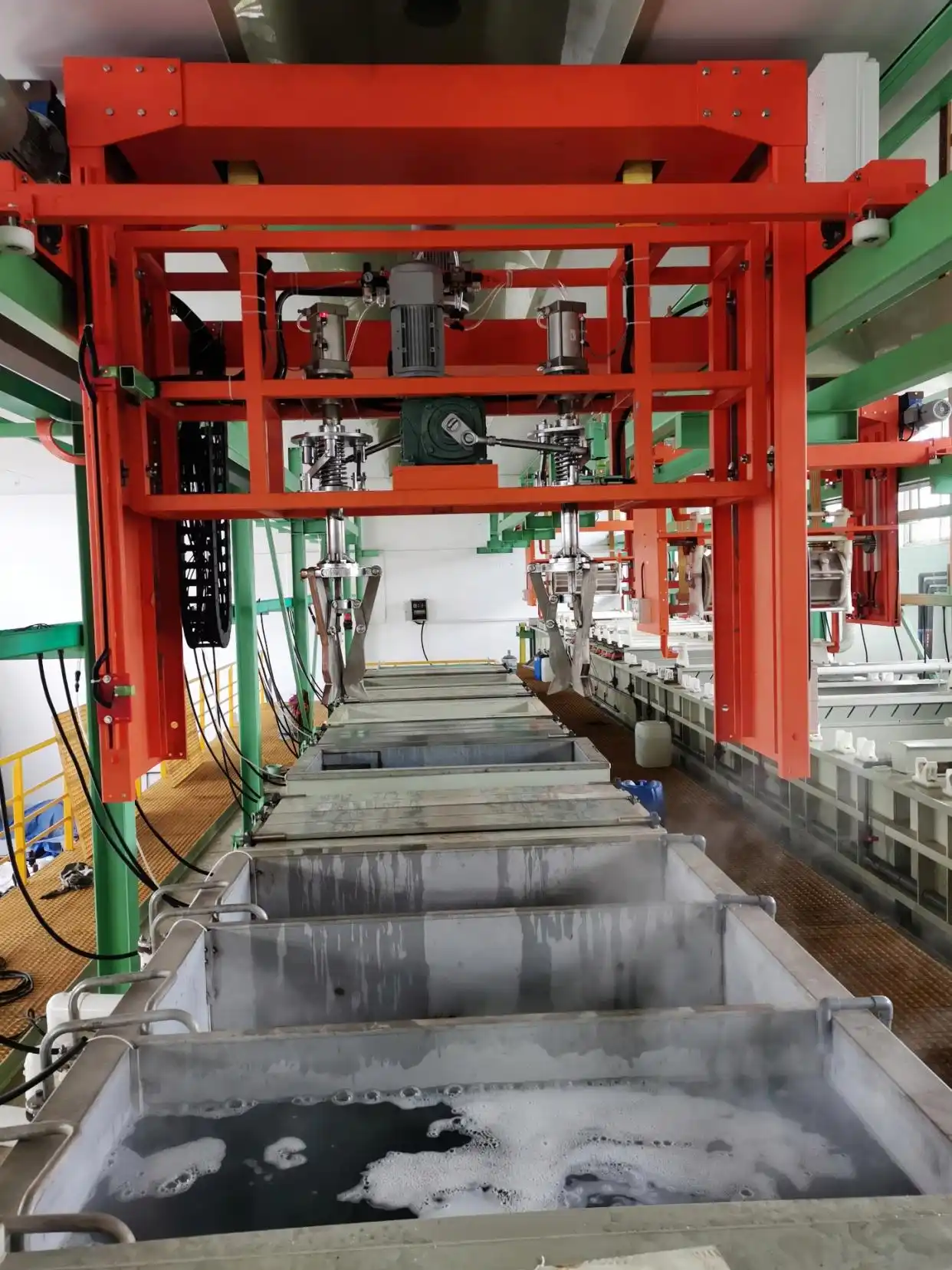

Jste připraveni přejít od konceptů k výrobní lince? Níže uvedený postup mědění ukazuje, jak měděnit kov s jasnými, prakticky proveditelnými kroky. Použijte jej jako pracovní návod a poté doplňte přesné číselné hodnoty podle platných norem a údajů od dodavatelů.

Postup mědění na rámu pro velké komponenty

- Předúprava a příprava Rozmontujte, odstraňte staré povlaky a vybrousíte pro vytvoření rovnoměrného základu. Důkladná předúprava pomáhá zabránit odlupování nebo puchýřkům a zlepšuje přilnavost.

- Vyčistěte a aktivujte Proveďte důkladné čištění. Na mnoha linkách je díl ponořen do čisticího roztoku a elektrifikován, aby byly před měděním odstraněny nečistoty. Ověřte si lesklý, reaktivní povrch.

- Naplánujte rámy, kontakty a maskování Zvolte kontaktní body, které lze později dokončit, ověřte stabilní mechanický a elektrický kontakt a použijte maskování tam, kde je vyžadováno selektivní mědění. Zaznamenejte orientaci rámu v průvodním listu.

- Nastavení elektrolytického pokovování Připojte záporný vodič usměrňovače ke obrobku a kladný vodič k pokovovacímu systému podle vašeho procesního plánu. Před vložením do nádrže ověřte polaritu, režim řízení proudu a spojitost.

- Vyloučení mědi Ponořte do schválené lázně mědi a aplikujte stejnosměrný proud v rámci povoleného rozsahu. Čas a proud určují tloušťku, proto zaznamenejte časy zahájení a ukončení i ampérmetr. Udržujte konzistentní míchání a filtraci podle plánu linky.

- Proudové oplachování Postupujte přes protiproudové oplachy, abyste zabránili přenosu chemikálií. Mezi jednotlivými kroky udržujte díly vlhké, aby nedošlo k jejich znečištění.

- Dodatečné ošetření dle specifikace Pokud je vyžadováno, aplikujte protičernící prostředek nebo průhledný nátěr pro ochranu čerstvosti měděné plochy před následnými operacemi, poté důkladně osušte.

- Kontrola a dokumentace Proveďte vizuální a rozměrové kontroly dle kontrolního plánu a zaznamenejte výsledky na pracovní listy a průvodní karty. Jakékoli odchylky nahlášejte prostřednictvím dokumentovaného záznamu o odchylce procesu.

Postup válcovacího pokovování pro malé součásti

- Hromadné čištění a třídění. Odmašťování a čištění za účelem odstranění olejů a oxidů. Oddělte smíšené slitiny, pokud vaše specifikace vyžadují různé přípravky.

- Naložte bubnovou nádobu. Ověřte kompatibilitu rozměrů dílů, segmentaci nákladu a těsnost uzávěru, aby se díly volně otáčely bez poškození.

- Ponořte a připojte. Umístěte bubnovou nádobu do lázně síranu měďnatého a kyseliny sírové a poté připojte napájení. Bubnové pokovování je ideální pro malé díly a cenově výhodné pro velké objemy, zatímco rámové pokovování je určeno pro větší nebo křehké předměty Zemetal, přehled mědění elektrolyticky.

- Přiveďte proud a pokovejte. Udržujte rotaci pro rovnoměrné pokrytí. Řízením proudu a času dosáhněte schváleného rozsahu tloušťky. Zaznamenejte identifikátory šarže a lázně pro stopovatelnost.

- Vyložte, opláchněte a osušte. Použijte postupné oplachování a následně rychle osušte, abyste zabránili vzniku skvrn.

- Konečná kontrola a balení. Zkontrolujte reprezentativní vzorky, ověřte počet a oddělení a zabalte tak, abyste chránili čerstvý měděný povrch.

Kritické kontrolní body před niklováním nebo chromováním

- Připravenost linky Zkontrolujte čisté povrchy pro dobré smáčení, stabilní kontakt s držáky a správné maskování. Proveďte malou sérii testovacích vzorků za účelem ověření krytí před plným spuštěním.

- Zkušební běhy Proveďte zkušební běh za účelem potvrzení rovnoměrného rozložení proudu, míchání a filtrace, aby byly stabilní.

- Dokumentace Ujistěte se, že jsou cestující listy, technologické karty a stopovatelnost na úrovni šarže kompletní. Zaznamenejte všechny odchylky procesu včetně jejich příčin a nápravných opatření.

- Dodržování disciplíny při předávání Udržujte efektivní postupné oplachování, vyhýbejte se přenášení chemikálií a včas připravujte díly pro další operaci.

Zajímá vás, jak měděnit různé skupiny dílů konzistentně? V další části najdete podrobný popis zařízení a údržby lázní, které zajišťují opakovatelnost těchto pracovních postupů – od usměrňovačů a držáků po anody, míchání a filtraci.

Průvodce výběrem zařízení a základy údržby lázní

Jste připraveni tyto pracovní postupy učinit opakovatelnými? Správné zařízení pro mědění a důsledná péče o lázeň zajišťují předvídatelnou výtěžnost. Použijte tento kontrolní seznam před zapnutím zařízení pro mědění na vaší lince.

Usměrňovače, držáky a bubny, které určují výtěžnost

- Shoda procesu usměrňovače Ověřte si výkon, indikátory vlnového tvaru a nastavitelné rozsahy proudu a napětí. Dále posuďte spolehlivostní aspekty, jako je konstrukce, návrh obvodu a odvod tepla, a zhodnoťte celkovou nákladovou efektivitu. Podívejte se na tento návod, jak vybrat usměrňovač pro elektrolytické pokovování, kde najdete hlavní kritéria a přístupy k dimenzování podle objemu lázně nebo plochy pokovení Liyuan, Jak vybrat usměrňovač pro elektrolytické pokovování .

- Stabilita řízení Zadejte možnost konstantního proudu a nízkého zvlnění, aby se minimalizovalo hrubování a přepálení ve směru toku dolů.

- Držáky pro konzistenci Navrhněte pevné body elektrického kontaktu, které později dokončíte, zachovejte stálou vzdálenost a orientaci ke katodám a použijte maskování k ochraně oblastí bez pokovení.

- Konstrukce bubnu pro malé součástky Vyberte odolné, nevodivé bubny s otevřenými okny pro průtok roztoku, spolehlivé vnitřní kontakty a rotaci, která rovnoměrně převaluje součástky bez poškození.

Základy anod, filtrace a míchání

Je měděná anoda nebo katoda ve většině lázní? Vaše obrobek je katoda. Měděná elektroda slouží jako rozpustná anoda a během pokovování doplňuje měděné ionty.

Pro měděné systémy platí osvědčené zásady výběru anod podle chemie, stejně jako nepřetržitá filtrace a účinné míchání, aby byly usazeniny hladké a tažné SubsTech, měděné pokovování.

- Typ a kvalita anody Použijte fosforovanou měď pro běžné kyselé síranové nebo fluoridové lázně a měď vysoké čistoty beze kyslíku pro kyanidové nebo pyrofosforečné systémy. Nižší čistota může uvolňovat kal, který způsobuje drsnost usazenin.

- Správa anod Měděné elektrody uzavřete do sáčků, abyste zachytili jemné částice, pravidelně kontrolujte pasivaci a udržujte vhodné rozestupy a vyvážení plochy dle doporučení dodavatele vaší lázně.

- Strategie filtrace Spusťte nepřetržitou jemnou filtraci pro odstranění částic způsobujících jamkovitou korozi a drsnost. Vyberte filtrační materiál kompatibilní s vaší chemií a plánujte jednoduchou výměnu.

- Metoda míchání Použijte tok roztoku, bezolejový vzduch nebo oscilující katody k udržení rovnoměrného transportu iontů na povrchu.

- Kvalita usměrňovače Vysoké zvlnění může přispívat ke drsnosti v kyselých měděných lázních, proto při kvalifikaci zdrojů napájení ověřte nízké zvlnění.

Péče o lázeň Doplnování a kontrola kontaminace

- Plán doplňování Nechte anodu rozpouštět k udržení obsahu kovu a doplňujte přísady podle potřeby. Sledujte ampérhodiny a vizuální ukazatele pro plánování doplňování.

- Správa přísad Pečlivě sledujte blyštivky a vyrovnávací přísady; matné nánosy často signalizují nízkou koncentraci blyštivek nebo organickou kontaminaci v mnoha měděných soustavách.

- Izolace kontaminace Udržujte oleje a pevné látky mimo systém díky důkladnému čištění a oplachování. Oddělujte nářadí a nádrže podle chemického složení, aby nedošlo k přenosu mezi různými chemikáliemi.

- Řízení částic Vyměňte filtrční médium v pravidelných intervalech a ověřte průzračnost roztoku. Zkontrolujte anodové sáčky na trhliny, které by mohly uvolnit šlam.

- Hygiena přečerpávání roztoku Používejte vyhrazená čerpadla a hadice, minimalizujte rozstřikování a zavzdušnění a udržujte návrat pod hladinou kapaliny.

- Stav elektrod Zaznamenejte stav měděných elektrod a vyměňte nebo opracujte jejich povrch, pokud po běžné údržbě přetrvávají filmy nebo poškození.

Pravidelná laboratorní analýza a jednoduché trendové grafy promění chování měděné lázně v předvídatelný a auditem připravený výkon.

Po definování zařízení, přípravků a péče o lázeň je dalším krokem plán kontroly kvality, který měří tloušťku, přilnavost a odolnost proti korozi před uvolněním výrobku.

Kontrola kvality a normy pro spolehlivé mědění

Co byste měli ověřit, než půjde vaše základní vrstva na niklování nebo chromování? Pevný plán kontroly kvality. Uvažujte ve fázích. Měřte tloušťku. Ověřte přilnavost. Zkontrolujte chování vůči korozi. Pak důkladně zdokumentujte vše, co budou požadovat váš zákazník a auditoři.

Co měřit – tloušťku, přilnavost, korozi

Začněte jednoduše. Vyberte metody měření tloušťky vhodné pro váš podklad a vrstvy. Pro běžnou kontrolu používejte neceločerné nástroje a destruktivní zkoušky si nechte na potvrzení nebo analýzu poruch. Kontroly přilnavosti kombinujte s vizuálními a ukazateli tažnosti. U koroze zvolte zrychlené testy odrážející vaše konečné použití.

| Zkušební metoda | Účel | Typické časování | Referenční standard |

|---|---|---|---|

| Rentgenová fluorescenční tloušťka | Neceločerná tloušťka vrstvy na daném místě | Během procesu a na závěr | ASTM B568 |

| Koulometrická tloušťka | Destruktivní kontrola tloušťky a pořadí vrstev | FA, občasné audity | ASTM B504 |

| Magnetická tloušťka | Nenamagnetovatelné povlaky na magnetických základních kovech | Kontroly příchozí kalibrace, konečné | ASTM B499 |

| Mikroskopie příčných řezů | Pořadí vrstev, tloušťka a vady | FA, řešení problémů | ASTM B487 |

| Kvalitativní adheze | Rychlý test integrity spoje | Během procesu a na závěr | ASTM B571 |

| Mechanizovaný páskový test | Opakovatelné hodnocení přilnavosti | Kvalifikační, periodické | ASTM B905 |

| CASS solný mlžný test | Zrychlená koroze dekorativních vrstev | Kvalifikační, periodické | ASTM B368 |

| Corrodkote | Pórovitost a náchylnost dekorativních povlaků ke korozi | Kvalifikační, periodické | ASTM B380 |

U vícevrstvých niklových a chromových povlaků na mědi lze vzhled a počet korozních míst ohodnotit také pomocí specializovaných metod, jako jsou hodnocení povrchu a techniky analýzy korozních míst uvedené v ASTM Volume 02.05, který obsahuje normy B456, B568, B571, B368 a související postupy Normy ASTM, svazek 02.05 .

Které normy platí a kdy

- Dekorativní automobilové systémy Použijte ASTM B456 pro systémy měď plus nikl plus chrom a přizpůsobte testy tloušťky a odolnosti proti korozi tomuto rámci. Mnozí odběratelé tuto specifikaci uvádějí v výkresech nebo dodavatelských smlouvách o kvalitě, někdy jako astm b456.

- Inženýrská měď Pokud je měď funkční vrstvou, použijte měděné referenční a zkušební normy ze stejného svazku ASTM a vyberte odpovídající testy tloušťky, přilnavosti a pórovitosti.

- Vojenský a letecký standard MIL-C-14550 definuje třídy elektrolyticky vyloučené mědi včetně požadavků na tloušťku a přilnavost. Rozsah zahrnuje extrémně tenké až silné vrstvy a pro ověřování se běžně používá rentgenová fluorescenční analýza (XRF). Valence Surface Technologies, přehled MIL-C-14550 .

U automobilových schválených programů povlaků je vždy nutné získat nejnovější znění citované normy a uzamknout metody během APQP. Váš laboratorní provoz pro elektrolytické pokovování by měl vést kalibrované přístroje, písemné postupy dle jednotlivých metod a záznamy o školeních.

Dokumentace výběru vzorků a kritéria uvolnění

- Plány výběru vzorků Použijte atributivní a proměnné přístupy k výběru vzorků pro strukturování kontroly dávek a reakčních plánů podle uznávaných norem, jako jsou ASTM B602, B697 a B762.

- Propojení kontrolního plánu Propojte každou bránu s konkrétní metodou a formátem záznamu. Například tloušťka vrstvy měřená XRF před niklováním, přilnavost dle B571 po mědění a odolnost proti korozi dle B368 během kvalifikačních testů.

- Sledovatelné záznamy Zaznamenávají čísla šarží, ID lázně, kalibraci přístrojů, operátora, měřená místa a rozhodnutí o přepracování.

- Postup při nevyhovující shodě: Zadržení výrobku, izolace podezřelých šarží, provedení destruktivního průřezu v případě potřeby a dokumentace nápravných opatření před uvolněním.

Dále převeďte tyto kontroly na rychlejší řešení problémů pomocí matice defekt – příčina – opatření pro mědění.

Odstraňování vad měděné elektrolytické vrstvy pomocí praktické matice nápravných opatření

Vidíte po mědění jamky, uzlíky nebo puchýře? Použijte tuto rychlou matici opatření k propojení toho, co vidíte, s pravděpodobnými příčinami a rychlými opravami, aby se elektrochemický proces mědění znovu spolehlivě nastavil bez odhadování.

Začněte na začátku procesu. U železných dílů většina problémů s přilnavostí souvisí s přípravou povrchu, nikoli s měděnou lázní. Praktické odhalování příčin zahrnuje testování postupnou náhradou jednotlivých kroků za účelem identifikace chybného kroku, ověření povrchu bez zadržování vody (water-break-free) a kontrolu kyselinových máčecích lázní na přítomnost kontaminace, která může způsobit vznik imersních usazenin. Účinnost čisticího prostředku závisí na jeho chemickém složení, teplotě, míchání a době působení, proto tyto parametry důkladně ověřte, než budete měnit postup galvanického pokovování. Průvodce odstraňováním závad ve zpracování povrchů a povlaků, Frank Altmayer.

Když vady ukazují na samotnou měděnou lázeň, uvažujte o částicích a toku elektrolytu. Naprázdno prováděné galvanické pokovování nepoužitelné desky může odstranit nečistoty z lázně síranu měďnatého pro elektrolytické pokovování, zatímco správně fungující anody mají rovnoměrný černý povlak. Jedna praktická příručka doporučuje provádět naprázdno pokovování denně a ponechávat kondicionované anodové koše v lázni, přičemž podle potřeby nechává běžet recirkulaci filtru pro udržování čistoty roztoku. Přemýšlej a experimentuj, praxe naprázdno prováděného pokovování .

Vizuální vady a jejich význam

| Vada | Pravděpodobná(-é) příčina(-y) | Okamžité opatření | Preventivní změny procesu |

|---|---|---|---|

| Vznik jamkovité nebo pískovité drsnosti | Částice v měděném elektrolytu, zanesení nečistot, poškozená anodová vrstva | Proveďte holý proces k odstranění nečistot, ověřte průzračnost roztoku, obnovte filtry | Denní holý proces a stálá recirkulace, udržujte ošetřené anodové koše ve vaně a neporušené |

| Výběžky nebo hrubá drsnoť | Špína nebo jemné částice z anod, poškozené koše, nedostatečné zachycení filtry | Zkontrolujte koše na poškození, vyměňte náplň, znovu ošetřete anody, dokud se neobnoví rovnoměrná černá vrstva | Udržujte neporušenost košů, neodstraňujte ošetřené koše zbytečně, plánujte výměnu filtrů |

| Přehřátí nebo přesycení na okrajích | Vysoká lokální proudová hustota, špatné rozložení proudu, nedostatečný pohyb roztoku | Snížit proud, upravit orientaci nebo stínění kontaktů, potvrdit rovnoměrné míchání před obnovením provozu | Zkontrolovat kontaktní body a vzdálenosti na držáku, ověřit rozložení pomocí testovacích vzorků před plným spuštěním |

| Pórovitost nebo bodové díry | Zbytkové oleje nebo nánosy z nedostatečného čištění nebo odstraňování nánosů, zachycení plynu na povrchu | Použít postup čištění se škrábáním k izolaci přípravného kroku, znovu vyčistit nebo odstranit nánosy, znovu pokovovat testovací vzorek | Zafixovat chemii čisticího prostředku, teplotu, míchání a čas; ověřit povrchy bez zbytků vody (water-break-free) |

| Změna barvy nebo rychlé začernění | Přenášení chemikálií, špatné oplachování, neprotektovaná čerstvá měď | Zlepšit řazení oplachů, co nejdříve znovu opláchnout ovlivněné díly, aplikovat schválený inhibiční prostředek proti korozi mědi nebo prostředek proti začernění | Zkvalitněte pravidelnost oplachování mezi jednotlivými kroky, udržujte díly mokré mezi nádržemi a rychle je připravte pro následující procesy |

| Porucha adheze nebo puchýře | Nesprávná příprava oceli, vložené usazeniny z kontaminovaných kyselinových lázní, oxidická tavenina po tepelném zpracování, trvalé hraniční mazivo | Zaměření na začátek linky: čisticí substituce za účelem identifikace kroku, analýza kyselinových lázní na obsah kovových kontaminantů, ověření odstranění taveniny, opětovné očištění a reaktivace | Kontrola složení a podmínek čisticího prostředku, monitorování odstranění smutu a leptání, prevence měděné kontaminace v aktivujících kyselinách |

Okamžitá nápravná opatření pro stabilizaci linky

- Pozastavit výrobu, provést zkušební galvanický cyklus za účelem vyčištění lázně a zkontrolovat průhlednost roztoku.

- Zpracujte malou sérii testovacích vzorků poté, co bude znovu dosaženo předúpravy bez vodního zlomu.

- Analyzujte aktivační kyselinu, pokud je podezření na vrstvu elektrolytické mědi na ocelových dílech.

Dlouhodobá řešení a preventivní kontrolní opatření

- Zaveďte pravidelné výměny filtračního média a kontroly košů.

- Dokumentujte chemii čisticího prostředku, teplotu, míchání a čas jako kontrolované proměnné.

- Uchovávejte záznamy o náhradním pokovování a pozorování lázní, aby byly viditelné trendy.

- Pravidelně kontrolujte průzračnost roztoku, intervaly výměny filtru, integrity anodových košů a plánované náhradní pokovování pro odstranění kontaminace.

Pokud se opakující problémy vyskytují rychleji, než lze je řešit interně, dalším krokem je vyhodnocení dodavatelů z hlediska laboratorních schopností, procesní disciplíny a celkové integrace, která snižuje chyby při předávání.

Výběr způsobilého partnera a přechod od plánu k výrobě

Zně to složitě? Když potřebujete galvanicky mědě natěsnit skutečné automobilové díly ve velkém měřítku, právě správný partner určuje, zda vaše základní vrstva projde PPAP a přežije uvedení na trh. Zde je stručný způsob, jak kvalifikovat dodavatele a přejít od plánu k výrobě s menším počtem překvapení.

Co hledat u dodavatele automobilového mědění

- Systém kvality a hodnocení Ověřte soulad s normou ISO 9001 nebo IATF 16949, připravenost na APQP a PPAP úrovně 3 a důkazy o hodnoceních CQI-11 (galvanické povlaky) a CQI-12 (nátěry), pokud jsou aplikovatelné. Potvrďte stopovatelnost šarží a schopnost používat interní laboratoř nebo externí laboratoř certifikovanou podle ISO 17025 pro testování. Tyto požadavky jsou běžné v automotive dodavatelských manuálech a pomáhají zajistit auditní připravenost Výrobní manuál dodavatele GB.

- Rozsah procesu a typy dílů Požádejte o ověřené série měděně pokovených ocelových plechů, měděného povlaku na hliníku s vhodnými kroky aktivace a nárazového pokovování a měděně pokovených elektrických komponent, když záleží na jemných prvcích a selektivních oblastech.

- Podrobnosti zařízení a upínacích pomůcek Zkontrolujte nosiče a bubny, strategie kontaktování, maskování a schopnost nanášet měď rovnoměrně na složité geometrie a smíšené sestavy.

- Lázně a řízení Požádejte o aktuální seznam chemických složení mědi, režimy řízení usměrňovače, správu anod, filtraci, míchání a dokumentované úkony údržby. Hledejte běžné laboratorní kontroly a trendové grafy.

- Metody a dokumentace QA Potvrďte metody měření tloušťky a přilnavosti, kontrolu během procesu, plány reakce a úplné průvodní listy. Ujistěte se, že jsou definovány vzorkování, izolace a reakce na SCAR.

- Disciplína spuštění Hledejte obsazení rané produkce, zkušební výrobu a jasné plány předávání do niklu a chromu bez přenosu chemikálií.

Integrace prototypových nástrojů a povrchových úprav

Všimnete si menšího množství chyb při předávání, pokud jsou procesy tváření, upínání a povrchové úpravy prováděny pod jednou střechou. Poskytovatelé, kteří integrují nástroje, tváření a vnitropodnikové povlakování, často zkracují dodací lhůty, zlepšují opakovatelnost a posilují stopovatelnost v celém výrobním cyklu Batten & Allen, integrované tváření a povlakování. Stejná integrace vám pomůže rychleji iterovat během APQP a stabilizovat stávající výrobu před navýšením objemu.

Pokud odpovídá váš plán zásobování integrovanému partnerovi, zvažte zařazení dodavatele jako Shaoyi když je důležitá komplexní podpora od rychlého prototypování až po dokončování povrchu a montáž. Zachovejte řádnou prozračnost tím, že ověříte typy měděných lázní, možnosti kontaktního a bubnového povlakování, metody QA, stopovatelnost a dobu vyhotovení pilotních vzorků ve srovnání s vaším výkresem a plánem kontroly.

Další kroky k ověření kapacity a spuštění

- Upřesněte rozsah Zajistěte kompletní balíček RFQ, který specifikuje skupiny substrátů, se kterými počítáte, například měděně pokovené ocelové konzoly, měděné povlaky na hliníkových skříních a měděně pokované elektrické komponenty. Uveďte cílové pořadí vrstev a přijímací testy.

- Přehled procesu Proveďte místní nebo virtuální audit lázní, usměrňovačů, vakuování anod, filtrace a laboratorních postupů. Požádejte o nedávné samo-hodnocení dle CQI-11 a příklady plánů kontroly.

- Pilotní výroba Spusťte vzorky ve stylu DOE na reprezentativních geometriích za účelem ověření krytí a přilnavosti, poté upravte držáky, maskování nebo míchání před závazkem kapacity.

- Dokumentace a schválení Shodněte se na výstupech APQP a důkazech PPAP. Pečlivě stanovte plány výběru vzorků, reakční plány a záznamy stopovatelnosti před zahájením sériové výroby (SOP).

- Náběh s obsazením Zahajte s časným obsazením, sledujte tloušťku a přilnavost na definovaných kontrolních bodech a rušte obsazení až po dosažení stabilního výkonu.

Zvolte si partnera, který prokáže schopnost zpracování vašich dílů, dokumentovanou kontrolu a integraci kroků směrem vzhůru, aby se snížila potřeba předělávek.

S důslednou kontrolní listinou a integrovanou realizací můžete s jistotou provádět mědění a předat čistý, dobře přilnavý základ pro niklování a chromování, aniž byste zpomalili uvedení na trh.

Nejčastější dotazy

1. Jaký je účel mědění?

V automobilových vrstvách mědění vytváří tažný, vodivý základ, který zlepšuje přilnavost, vyrovnává drobné povrchové vady a slouží jako bariéra před nanesením niklu a chromu. Samotné mědění není na oceli dlouhodobým řešením proti rezavění, proto se obvykle používá pod niklem a chromem pro estetický vzhled a korozní odolnost.

2. Jak dlouho vydrží nanesená měď?

Životnost závisí na celém systému nátěru, prostředí a kvalitní kontrole. V automobilovém průmyslu měď tvoří základní vrstvu, která pracuje ve spojení s niklem a chromem. Odolnost je ověřována kontrolou tloušťky, testy přilnavosti a urychlenými metodami zkoušení koróze, jako je CASS podle ASTM B368 během kvalifikace a pravidelných auditů.

3. Jak se nazývá měděný povlak?

Běžně se nazývá mědění. Pokud se používá proud, jedná se o elektrolytické mědění. Pokud se používá chemická redukce bez externího napájení, jedná se o bezproudové mědění, které je často voleno pro těžko přístupné oblasti nebo nevodivé povrchy po vhodné aktivaci.

4. Jak se v automobilové QA ověřuje tloušťka mědi?

Pro mezistupňovou i konečnou kontrolu je široce využívána nedestruktivní metoda XRF, zatímco coulometrické metody a mikroskopie příčných řezů potvrzují posloupnost vrstev a slouží k vyřízení sporů. Tyto metody odpovídají běžným postupům, jako jsou ASTM B568 pro XRF, ASTM B504 pro coulometrické kontroly a ASTM B487 pro příčné řezy.

5. Co bych měl hledat u dodavatele mědění pro automobilový průmysl?

Upřednostňujte kvalitu na úrovni IATF 16949, připravenost na APQP a PPAP, ověřenou schopnost práce s držáky i bubnovým zinkováním, stabilní usměrňovače a správu anod, dokumentovanou kontrolu lázní a vlastní laboratoř nebo důvěryhodného externího partnera. Integrovaní poskytovatelé snižují výskyt chyb při předávání mezi tvářením, upínáním a měděním. Například společnost Shaoyi nabízí komplexní kovové zpracování a certifikovanou kvalitu od rychlého prototypování až po výrobu https://www.shao-yi.com/service.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —