Odemykání přesnosti: Co je to dělicí nástroj v tlakovém lití?

SHRNUTÍ

Dělicí nástroj je kalený ocelový nástroj používaný ve střihacím lisu, který přesně odstraňuje přebytečný materiál – jako je běhoun, litinářské kanály a přelivy – z odlitku získaného tlakovým litím. Tento automatizovaný proces je nezbytným dokončovacím krokem, který zajišťuje konzistentní kvalitu dílů, výrazně snižuje náklady na ruční práci a zvyšuje celkovou výrobní efektivitu.

Co je to dělicí nástroj a jaká je jeho základní funkce?

Ve světě tlakového lití je vytvoření dokonale tvarované součásti jen polovina úkolu. Poté, co je komponenta vyhozena z odlévacího stroje, zůstává připojená k síti nadbytečného kovu, který je nutno odstranit. Právě zde přichází do hry dělicí nástroj – trim die. Trim die je specializovaný, robustní nástroj, obvykle vyrobený z kalené oceli, jehož úkolem je s vysokou přesností odstřihnout nežádoucí materiál. Působí jako dokonalý závěrečný dotek celého procesu tlakového lití, který přeměňuje hrubý odlitek na téměř finální tvar součástky, připravené pro následné operace.

Tento proces, známý jako ořezávání, probíhá ihned po odlití a ochlazení dílu. Odlitek spolu s připojeným nadbytečným kovem je vložen do hydraulického nebo mechanického lisu na ořezávání, ve kterém je nainstalována ořezávací forma. Lis stlačí obě poloviny formy dohromady a jejich ostré, kalené hrany přesně odstřihnou nežádoucí materiál. Tato metoda výrazně kontrastuje s ruční úpravou, která často zahrnuje použití pilníků, brusek nebo brousicích papírů. I když může ruční odstraňování otřepů být účinné u malých sérií nebo prototypů, je náročná na práci a může vést k nekonzistentnosti mezi jednotlivými díly, jak uvádějí odborníci na Kinetic Die Casting .

Hlavní funkcí ořezávací formy je čisté odstranění konkrétních typů nadbytečného kovu, které jsou charakteristické pro proces lití pod tlakem. Pochopení těchto materiálů objasňuje význam tohoto nástroje:

- Flash: Toto je velmi tenký, papírově tenký kovový plátek, který vzniká, když roztavený kov vyteče mezi dvěma polovinami lití pod tlakem. Často je ostrý a musí být odstraněn z důvodu bezpečnosti i funkčnosti dílu.

- Litinové kanály: Toto jsou kanály, jimiž prochází roztavený kov z vstřikovacího systému do dutin formy. Ztuhlý kov v těchto kanálech musí být oddělen od finálního dílu.

- Přelivy: Jedná se o malé nádržky nebo kapsy navržené do formy, které pomáhají regulovat tlak a zajistit úplné zaplnění dutiny formy kovem, čímž se předchází vadám. Stejně jako u litinových kanálů musí být ztuhlý kov v těchto přelivech odstraněn.

Automatizací odstraňování těchto prvků zajišťuje dělicí forma, že každý díl odpovídá stejné specifikaci, což je úroveň konzistence obtížně dosažitelná ručně. Tato přesnost je obzvláště důležitá u složitých dílů nebo u těch s úzkými tolerancemi.

Návrh, typy a složitost dělicí formy

Dělicí nástroje nejsou univerzálním řešením; jejich návrh a složitost jsou určeny geometrií dílu, který mají dokončit. Dělicí nástroj musí přesně kopírovat konfiguraci nástroje pro lití do kovu, aby byl zajištěn přesný řez. Jak vysvětluje tým z R&S Design , některé dělicí nástroje vyžadují při návrhu stejnou pozornost k detailu jako samotné nástroje pro odlévání. Investice do dobře navrženého dělicího nástroje vyrobeného z kvalitních materiálů prodlužuje jeho výrobní životnost a zabraňuje nákladným výměnám.

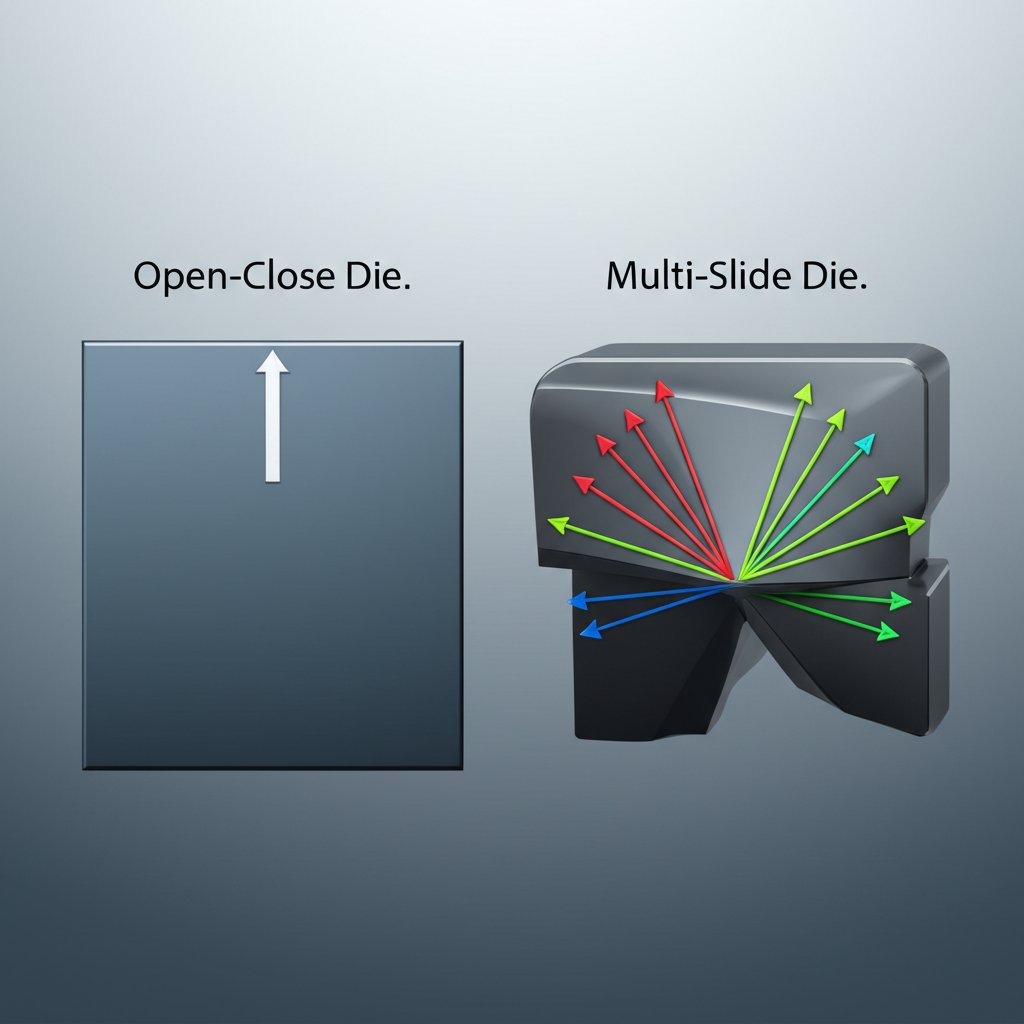

Složitost dělicího nástroje se může pohybovat od jednoduchého dvoudílného nástroje až po sofistikovaný víceosý stroj. U dílů s rovnou dělící rovinou a bez zámků je často dostačující základní nástroj otevíraný a zavíraný. Tento typ nástroje pracuje na principu jednoduchého svislého lisovacího pohybu. U složitějších součástí však může dělicí nástroj obsahovat posuvné díly, vačky nebo hydraulické válce pro odstraňování odlitků z různých úhlů a vnitřních prvků. V některých případech se pro postupné dělicí operace na stejné součásti používají dělicí nástroje s více stanicemi.

Dosáhnutí přesnosti požadované pro moderní výrobu, zejména v odvětvích jako je automobilový průmysl, závisí na odborném návrhu nástrojů a robustních výrobních procesech. Například společnosti specializující se na vysokovýkonné komponenty využívají interní návrh tvářecích nástrojů a přísnou kontrolu kvality pro výrobu přesně inženýrských dílů, které splňují přísné normy jako IATF16949. To zdůrazňuje souvislost mezi pokročilými nástroji a kvalitou konečného dílu. Rovzhodnutí mezi použitím jednoduchého a složitého střihacího nástroje často spočívá v kompromisu mezi počátečními náklady a dlouhodobou efektivitou, jak je znázorněno níže.

| Faktor | Jednoduchý střihací nástroj | Složitý střihací nástroj |

|---|---|---|

| Geometrie dílu | Jednoduché, ploché tvary bez podběhů | Složité tvary, podběhy, vnitřní prvky |

| Mechanismus nástroje | Základní funkce otevření a zavření | Může obsahovat posuvné části, vačky nebo hydraulické pohony |

| Počáteční náklady | Nižší | Vyšší |

| Čas cyklu | Rychlý pro jednoduché díly | Pomalejší na cyklus, ale provádí více operací najednou |

| Ideální použití | Vysokozdružová výroba jednoduchých komponentů | Složité díly, u kterých je manuální ořezávání nepraktické nebo nekonzistentní |

Dále se řezná forma stává nezbytnou za určitých podmínek. Podle Magic Precision je řezná forma zvláště nezbytná, jsou-li hrany velmi pevné a obtížně ručně lomitelné, nebo jsou-li umístěny v blízkosti středu dílu, kde by jejich ruční odstranění mohlo poškodit samotnou součástku.

Strategické výhody: Jak řezné formy ovlivňují náklady, kvalitu a efektivitu

Investice do řezné formy je strategické rozhodnutí, které přináší významné úspory v oblasti nákladů, kvality a efektivity. Ačkoliv představuje počáteční náklady na nástroje, dlouhodobé úspory a zlepšení často výrazně převyšují počáteční náklady, zejména u vysokozdružové výroby. Hlavní výhoda spočívá v nahrazení nekonzistentní a časově náročné ruční práce rychlým, opakovatelným a přesným automatickým procesem.

Zlepšení kvality je jednou z nejdůležitějších výhod. Dělicí nástroj čistě a konzistentně odřízne odlévací odpadky a přelivy, čímž vytvoří hladký okraj odpovídající přísným tolerancím. Tato konzistence mezi jednotlivými díly je zásadní pro součástky, které musí přesně zapadnout do větších sestav. Ruční odhrotování naopak podléhá lidským chybám a odchylkám, což může vést k vyššímu podílu nepřijatelných nebo zmetkových dílů. Vysoce kvalitní dělicí nástroj, jako ty popsané společností Shamrock Industries , je obvykle vyráběn v kombinaci s nástrojovým vybavením třídy „A“ za účelem zajištění optimálního výkonu a dlouhé životnosti.

Dopad na efektivitu výroby a náklady je rovněž významný. Dělicí lisy dokáží pracovat v cyklech trvajících několik sekund, což je mnohem rychlejší než jakýkoli ruční proces. Tato rychlost umožňuje, aby operace dělení udržela krok s odlévacím lisem, čímž se předejde vzniku úzkých hrdel ve výrobní lince a zvyšuje se celkový výkon. Klíčové výhody lze shrnout následovně:

- Úspora nákladů: Výrazně snižuje potřebu ruční práce při odstraňování otřepů a dokončování. Minimalizuje také odpad materiálu tím, že snižuje počet nepřijatelných dílů, čímž vede k nižším nákladům na kus.

- Zvýšená kvalita: Zajišťuje přesné a opakovatelné odstranění běhů pro vynikající konzistenci díl na díl a zlepšenou rozměrovou přesnost. To má za následek lepší montovatelnost a spolehlivější konečné výrobky.

- Zvýšený výkon: Krátká doba cyklu lisu na ořezávání je výrazně rychlejší než ruční dokončování, což umožňuje vyšší produkční objemy a rychlejší dodávky zákazníkům.

- Zlepšená bezpečnost: Automatizace odstraňování ostrých běhů a litin zmenšuje riziko řezných poranění pracovníků, kteří by jinak díly museli ručně manipulovat.

Nakonec je ořezávací nástroj nástrojem přidávajícím hodnotu. Pro každou společnost zabývající se středním až vysokým objemem lití do forem přeměňuje nutný dokončovací krok z potenciálního úzkého hrdla na efektivní, nákladově výhodnou a kvalitu zvyšující součást výrobního procesu.

Od hrubého odlitku ke konečnému dílu

Lis na ořezávání je mnohem více než jednoduchý řezný nástroj; jde o klíčovou součást technického řešení, která propojuje hrubý výstup tlakové lití a přesně dokončenou součástku. Tím, že poskytuje rychlou, konzistentní a přesnou metodu odstraňování přebytečného materiálu, přímo naplňuje základní požadavky výroby – kvalitu, náklady a rychlost. Zatímco manuální metody mají své uplatnění při prototypování nebo při velmi malých sériích, lis na ořezávání je nepostradatelný pro dosažení rozsahu a konzistence, které vyžaduje moderní průmysl. Pochopení jeho funkce, návrhu a strategických výhod je klíčem k ocenění jeho životně důležité role v ekosystému tlakového lití.

Nejčastější dotazy

1. Jaký je proces ořezávání při tlakovém lití?

Odřezávání při lití do forem je proces odstraňování nežádoucího nadbytečného materiálu – konkrétně těchto částí: přívodní kanály, přelivy a jazyky – z odlité součásti. Tento proces se obvykle provádí pomocí kalené ocelové řezací formy nainstalované v hydraulickém nebo mechanickém lisu. Odlitek je umístěn do formy a lis se spustí, čímž dochází k tomu, že řezací hrany formy přesně a čistě odstřihnou nadbytečný materiál.

2. Jaké jsou dva hlavní typy lití do forem?

Dva hlavní typy lití do forem jsou lití do horké komory a lití do studené komory. Lití do horké komory se používá pro slitiny s nízkou teplotou tavení, jako je zinek a hořčík, kdy je vstřikovací mechanismus ponořen přímo do lázně roztaveného kovu. Lití do studené komory se používá pro slitiny s vysokou teplotou tavení, například hliník, kdy se roztavený kov pro každé vstřiknutí nalije do „studené“ vstřikovací komory, aby nedošlo k poškození stroje.

3. Existují různé typy forem používaných ve výrobě?

Ano, ve širším světě výroby jsou nástroje používané k řezání nebo tvarování materiálu označovány jako razníky. Ty se dělí do dvou hlavních kategorií: střihací a tvárné razníky. Střihací razníky, jako je například střihací nebo vystřihovací razník, materiál stříhají. Tvárné razníky, jako jsou ohybové nebo tažné razníky, mění tvar materiálu, aniž by odebíraly materiál. Konkrétní návrh a funkce závisí zcela na výrobním procesu a požadovaném výsledku.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —