Princip jednotkových systémů forem v lití pod tlakem

SHRNUTÍ

Jednotkové formy v lití pod tlakem představují vysoce účinnou a nákladově efektivní strategii nástrojů. Skládají se ze standardizované hlavní rámové formy, často označované jako držák jednotky, který zůstává ve stroji na lití, a menších vyměnitelných vsuvek dutin, které jsou specifické pro každou součástku. Tento modulární přístup je ideální pro výrobu malých a středních dílů se jednoduššími geometriemi v malých až středních sériích. Hlavní výhody spočívají výrazném snížení nákladů na nástroje a rychlejších dobách nastavení ve srovnání s vývojem plně vlastní formy pro každou součástku.

Co je to jednotková forma v lití pod tlakem?

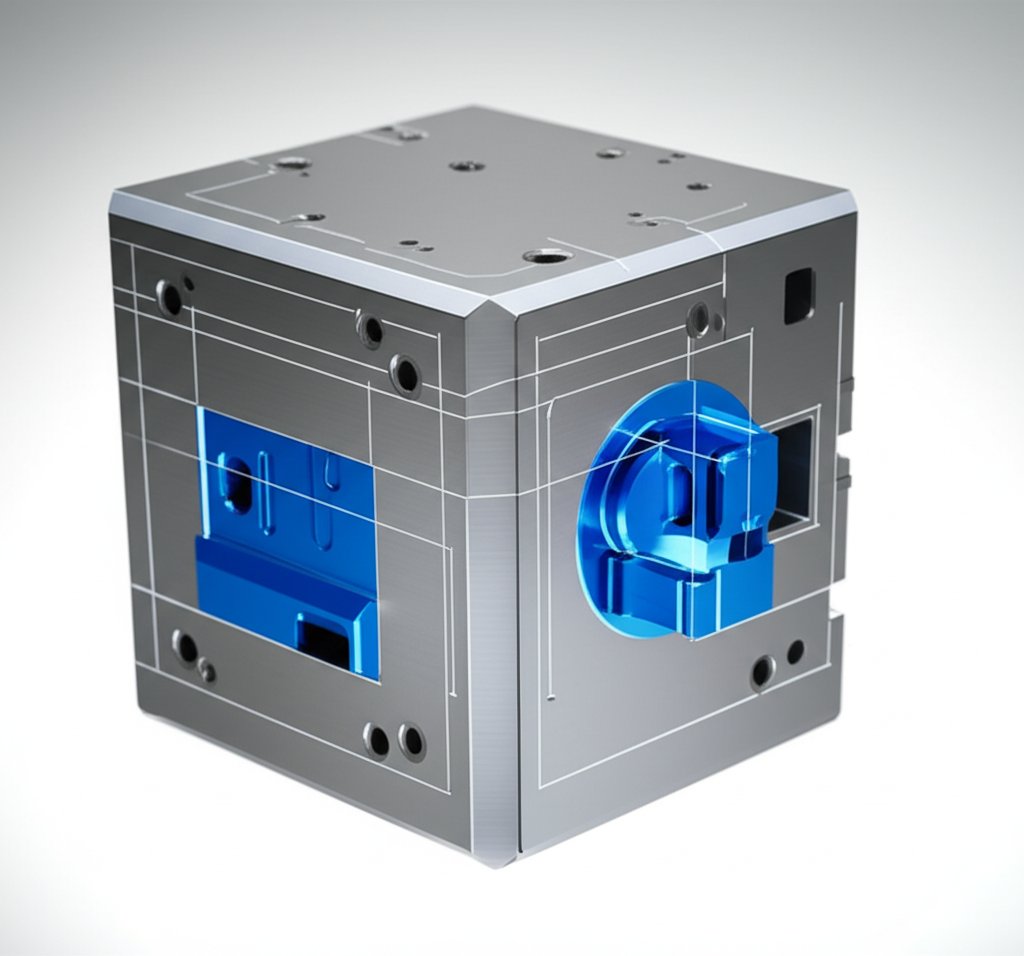

Systém jednotkové formy je specializovaný typ výrobního nástroje používaný při tlakovém lití do forem. Základní koncepce spočívá ve využití hlavního držáku, tzv. master unit holder nebo rámu, který vlastní odlévačna a který je navržen tak, aby přijímal menší, na míru vyrobené vložky forem. Tyto vložky, někdy označované jako bloky dutin nebo jednoduše jednotkové formy, obsahují skutečnou geometrii dílu. Zatímco velký, standardizovaný držák zůstává trvale namontován ve stroji pro tlakové lití, menší vložky lze rychle a snadno vyměnit za účelem výroby různých dílů. Právě tato modularita je charakteristickým rysem tohoto systému.

Tento přístup výrazně kontrastuje s tradiční nebo „kompletní“ formou, což je plně samostatný nástroj vyvinutý speciálně pro jednu součástku nebo skupinu součástek. Kompletní forma integruje dutinu, vymrhací systém, chladicí kanály a všechny ostatní komponenty do jednoho specializovaného celku. I když nabízí maximální kontrolu a efektivitu u velkosériových nebo složitých dílů, výroba kompletní formy představuje významnou investici jak z hlediska času, tak i nákladů. Systémy jednotkových forem byly vyvinuty jako ekonomičtější alternativa pro určité výrobní situace.

Hlavní výhodou tohoto systému je snížení nákladů na nástroje. Vzhledem k tomu, že zákazník potřebuje zakoupit pouze poměrně malou vložku dutiny, počáteční náklady mohou činit jen zlomek nákladů na kompletní forma. To jej činí atraktivní volbou pro start-upy, projekty s omezeným rozpočtem nebo pro výrobu široké škály malých dílů bez nutnosti objednávat samostatný nástroj pro každý z nich. Náklady na velký univerzální držák nese odlévací firma, která tak rozloží své náklady na více zákazníků a projektů.

Pro lepší pochopení rozdílu vezměte v úvahu následující srovnání:

- Kompletní forma: Plně vlastní, samostatný nástroj. Je navržen a vyroben pro konkrétní díl, nabízí optimální výkon pro složité geometrie a vysoké objemy výroby. Představuje vyšší počáteční investici.

- Systém jednotkové formy: Standardizovaný rám (upínač) s vlastním, vyměnitelným vložením (dutina). Je nejlépe vhodný pro menší, méně složité díly a nižší výrobní objemy, nabízí významné úspory nákladů a rychlejší přestavby.

Tento systém efektivně zpřístupňuje lití do forem pro díly, které by jinak byly příliš nákladné na výrobu touto metodou. Standardizací nejdražší části nástroje – upínače – mohou odlévárny nabízet flexibilní a cenově dostupné řešení pro vhodné aplikace.

Hlavní komponenty a způsob fungování

Jednotkový formovací systém funguje prostřednictvím interakce několika klíčových komponent, z nichž každá má konkrétní funkci. I když se návrhy mohou lišit, základní části spolupracují tak, aby vytvořily efektivní, vzájemně zaměnitelnou sestavu nástrojů. Hlavní součásti zahrnují jednotkový upínač, dutinovou vložku a příslušné systémy vyhazování a zarovnání.

The Jednotkový upínač (také známý jako držák nebo hlavní rám) je největší a nejdůležitější částí systému. Obvykle ve vlastnictví odlévačky, jde o robustní, standardizovaný rám vyrobený z odolné oceli, například 4140. Tento držák obsahuje prvky pro zarovnání, jako jsou vodící kolíky a pouzdra, a často i hlavní mechaniku vymrhacího systému. Je navržen tak, aby přesně zapadal do určité odlévací mašiny a zůstává na místě během výrobních sérií i při výměně dílů.

The Vložka dutiny (nebo jednotková forma) je část nářadí ve vlastnictví zákazníka. Jde o speciálně opracovaný blok, který obsahuje negativní tvar dílu, tedy dutinu, spolu s potřebnými přívody a větracími kanály pro tok taveniny kovu. Aby odolaly tepelným a tlakovým zatížením při tlakovém lití, jsou tyto vložky vyrobeny z kvalitní nástrojové oceli kalené za tepla, nejčastěji H-13. Podle informací od General Die Casters , patří mezi několik standardních rozměrů jednotkových forem například 10”x12”, 12”x14” a 15”x18”.

Další klíčové komponenty, které tvoří kompletní systém, zahrnují:

- Vypražedlová deska a kolíky: Tento systém je odpovědný za vysunutí ztuhlé odlitku z dutiny vsuvky po každém cyklu. Zatímco hlavní vypražedlová deska může být součástí držáku, konkrétní polohy kolíků jsou integrovány do vlastní dutinové vsuvky.

- Vodicí kolíky a pouzdra: Tyto prvky zajišťují přesné zarovnání obou polovin formy (krytu a vypražedla) při jejich uzavírání, což je rozhodující pro výrobu přesných dílů a prevenci poškození nástroje.

- Přívodní pouzdro (sprue bushing): Tato kalená součástka řídí tok roztaveného kovu z trysky stroje do rozváděcího systému uvnitř dutinové vsuvky.

- Chladicí kanály: Kanály uvnitř držáku a někdy i vsuvky cirkulují kapalinu (například vodu nebo olej), čímž regulují teplotu formy, což je klíčové pro kontrolu tuhnutí, délky cyklu a kvality výrobku.

Princip fungování je přímočarý a efektivní. Pro přechod z výroby jedné součástky na druhou technik uvolní starý vsuvný díl formy z nosného držáku, odstraní jej a nainstaluje nový vsuvný díl. Protože není nutné odstraňovat těžký držák z odlévacího stroje, je tento proces výrazně rychlejší než výměna celé formy, která může vážit tisíce liber. Tato rychlá výměna minimalizuje prostoj stroje a umožňuje ekonomicky výhodnou výrobu menších sérií různých součástek.

Klíčové výhody a omezení jednotkových forem

Jednotkové formy nabízejí přitažlivou škálu výhod, ale současně mají i vlastní omezení. Porozumění tomuto kompromisu je klíčové pro návrháře a inženýry při rozhodování, zda se jedná o vhodnou strategii nástrojů pro jejich projekt. Rozhodnutí primárně závisí na kompromisech mezi náklady, rychlostí, složitostí součástky a objemem výroby.

Nejvýznamnější výhodou jsou výrazně snížené náklady na tvářecí nástroje. Jak je podrobně popsáno ve studii od A&B Die Casting , jednotková forma je levnější výrobní nástroj, protože zákazník platí pouze za vyměnitelnou dutinu, nikoli za celý standardizovaný rám. To může vést k významným úsporám ve srovnání s kompletní formou a činí ji tak vynikající volbou pro projekty s omezeným rozpočtem. Další klíčovou výhodou je rychlost, a to jak při výrobě nástrojů, tak při nastavení výroby. Jelikož držák již existuje, stačí vyrobit pouze menší vložku, čímž se zkracují dodací lhůty. Navíc výměna vložek je mnohem rychlejší než výměna celé formy, což snižuje prostoj stroje mezi jednotlivými sériemi.

Tyto výhody však přicházejí s významnými omezeními. Jednotkové nástroje jsou nejlépe vhodné pro menší a jednodušší díly. Standardizovaná konstrukce držáku omezuje dostupný prostor, čímž se omezuje velikost dílu a složitost jeho prvků. Například použití vícečetných nebo složitých posuvných jádrových lišt – které vytvářejí závleky nebo vnitřní prvky – je často omezeno. Komplexní příručka od Chicago White Metal Casting uvádí, že jednotkové nástroje jsou z tohoto důvodu nejvhodnější pro méně složité konstrukce a nižší roční objemy. Obecně nejsou vhodné pro velké konstrukční díly ani pro díly vyžadující složité posuvné akce.

Níže uvedená tabulka shrnuje klíčové rozdíly mezi systémem jednotkového nástroje a kompletním nástrojem:

| Faktor | Systém jednotkového nástroje | Kompletní nástroj |

|---|---|---|

| Náklady na nástroje | Nízký až střední (zákazník nakupuje pouze vložku) | Vysoký (zákazník nakupuje celý vlastní nástroj) |

| Čas sestavování | Rychlý (rychlá výměna vložek) | Pomalý (vyžaduje demontáž celého nástroje) |

| Komplexita dílu | Omezené (nejvhodnější pro jednoduché geometrie, minimální vybočení) | Vysoké (umožňuje složité geometrie a více vybočení) |

| Objem výroby | Ideální pro nízké až střední objemy | Ideální pro vysoké objemy |

| Velikost dílu | Omezeno na malé a střední díly | Může obsahovat malé až velmi velké díly |

Konečně, volba jednotkové formy je strategické rozhodnutí. Pro konstruktéra s malým, jednoduchým dílem a skromným odhadem výroby nabízí přístupný vstup do vysoce kvalitního světa lití do forem. U složitých dílů s vysokým objemem je nutná investice do kompletní formy, aby byla dosažena maximální efektivita a svoboda navrhování.

Typické aplikace a odvětví

Díky své nákladové efektivitě a účinnosti u menších součástek jsou systémy jednotkových forem využívány ve široké škále odvětví. Jsou ideálním řešením, když projekt vyžaduje pevnost a přesnost lití do forem, ale nelze ospravedlnit náklady na plnohodnotný vyhrazený nástroj. Aplikace obvykle zahrnují malé až střední díly s relativně jednoduchou geometrií vyráběné v nízkých až středních objemech.

Univerzálnost jednotkových forem je činí vhodnými pro mnoho odvětví. Například Diecasting-mould.com ukazuje jejich využití pro výrobu dílů se složitými tvary, pokud se vejdou do omezení držáku jednotkové formy. Tato přizpůsobivost vedla k jejich širokému uplatnění v oborech s krátkou životností produktu nebo tam, kde jsou potřeba více variant malého dílu.

Běžná odvětví a konkrétní příklady dílů zahrnují:

- Automobilový průmysl: Zatímco velké konstrukční díly vyžadují kompletní tvářecí nástroje, jednotkové nástroje jsou ideální pro menší součásti, jako jsou pouzdra senzorů, malé konzoly, tělesa konektorů a menší díly motoru nebo převodovky. U náročnějších aplikací, které vyžadují vyšší pevnost, se pro komponenty s maximální odolností mohou použít jiné výrobní metody, například kování.

- Elektronika: Elektronický průmysl spoléhá na jednotkové nástroje pro výrobu různých součástek, jako jsou malé zinkové skříně, chladiče, konektory a montážní konzoly pro díly počítačů a telefonů. Přesnost lití do forem je nezbytná pro úzké tolerance vyžadované v tomto odvětví.

- Spotřební výrobky: Mnoho běžných každodenních produktů obsahuje díly vyrobené pomocí jednotkových nástrojů. Mezi ně patří součástky pro domácí spotřebiče, kování nábytku a skříní (úchyty, knoflíky), díly pro sportovní vybavení a součástky pro hračky.

- Průmyslové vybavení: Jednotkové matrice se používají k výrobě dílů pro stroje a nástroje, jako jsou hydraulické a pneumatické tvarovky, součásti ventilů a malé strojní součásti, u nichž objem výroby jednoho konkrétního designu neospravedlňuje výrobu kompletní matrice.

Hlavním závěrem je, že systémy jednotkových matic nabízejí flexibilní výrobní cestu. Umožňují firmám přistoupit k odlévání do forem s novým návrhem dílu a potenciálně jej umístit do stávajícího držáku jednotky. To nejen šetří počátečními náklady na nástroje, ale také využívá stávající infrastrukturu odlévací firmy, čímž vzniká symbiotický vztah, který zpřístupňuje výrobu vysoce kvalitních kovových dílů pro širší spektrum aplikací.

Nejčastější dotazy

1. Co je to jednotková matrice?

Jednotková forma je nástroj pro lití pod tlakem, který šetří náklady a skládá se ze standardizované hlavní rámové formy (nebo držáku) a menších vyměnitelných dutinových jednotek. Tyto výměnné vložky jsou navrženy tak, aby je bylo možné vyjmout z hlavního rámu, aniž by bylo nutné celý držák odstraňovat z lisu na lití pod tlakem, což umožňuje rychlejší a ekonomičtější výrobu menších a jednodušších dílů.

2. Jaké jsou dva typy strojů pro lití do forem?

Dva hlavní typy strojů pro lití do forem jsou stroje s horkou komorou a stroje s chladicí komorou. Stroje s horkou komorou se používají pro slitiny s nízkým bodem tavení, jako je zinek, kde je injekční mechanismus ponořen do taveniny. Stroje s chladicí komorou se používají pro slitiny s vysokým bodem tavení, jako je hliník, kde se tavenina přivádí do "studené komory" a odtud se vstřikuje do formy.

3. Z jakých částí se skládá lití do forem?

Lití pod tlakem zahrnuje několik klíčových komponent. Hlavními komponenty jsou lití stroj, forma nebo mold (která obsahuje dutinu pro díl) a odlévaná slitina. Forma samotná se skládá ze dvou polovin – lití formy a vymrhací formy – a zahrnuje prvky jako litinové kanály, vtoky, větrací otvory, vymrhací kolíky a často i pohyblivé skluzky nebo jádra pro vytváření složitých prvků.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —