Průvodce základními typy automobilových tvářecích nástrojů

SHRNUTÍ

Automobilové tvářecí nástroje jsou specializované nástroje nezbytné pro řezání a tvarování plechů na přesné díly vozidel. Hlavní typy jsou kategorizovány podle stupně provozní složitosti: jednostaniční nástroje, jako například střihací nebo složené nástroje, provádějí jednu operaci za zdvih lisu a jsou ideální pro jednodušší díly a nižší objemy výroby. Vícestaniční nástroje, včetně postupných a přenosových nástrojů, provádějí více operací postupně v jednom lisu, čímž jsou vysoce efektivní pro složité výrobky a velkosériovou výrobu.

Základy: Co je to automobilový tvářecí nástroj?

Automobilová tvářecí forma je přesný nástroj používaný při tváření kovu k řezání, tvarování a tvárnění plechů na konkrétní součásti vozidel. Působící uvnitř lisu s vysokým tlakem, forma funguje jako forma, která převádí kov na všechno, od velkých karosářských dílů a dveří po menší, složité úhelníky a nosné prvky. Tento proces je základem moderní automobilové výroby, umožňující sériovou výrobu identických dílů s vynikající přesností a opakovatelností.

Mechanika spočívá v umístění kovového plechu mezi dvě poloviny razníku. Lisy pak působí obrovskou silou, která způsobí, že se kov přizpůsobí tvaru razníku. Tato akce může buď kov stříhat, nebo jej tvarovat do trojrozměrné součástky. Rozlišení mezi těmito operacemi je rozhodující; střihací operace zahrnují procesy jako blankování (stříhání vnějšího tvaru) a výstřihování (vyražování otvorů), zatímco tvářecí operace zahrnují ohyb, tažení (natahování kovu do dutiny) a razení. Jedna automobilová součástka může vyžadovat několik takovýchto operací, aby byla dokončena.

Význam razníků pro tváření v automobilovém průmyslu nelze přeceňovat. Umožňují výrobcům rychle vyrábět lehké, ale pevné díly, což je nezbytné pro dosažení výrobních cílů a zajištění bezpečnosti a výkonu vozidel. Jak podrobně uvádějí odborníci ve výrobě na ALSETTE , každá forma je navržena tak, aby vyráběla konkrétní díl, a zajišťuje, že každá součást splňuje přísné rozměrové tolerance požadované pro bezproblémovou montáž vozidla.

Hlavní kategorie: jednostaniční a vícestaniční formy

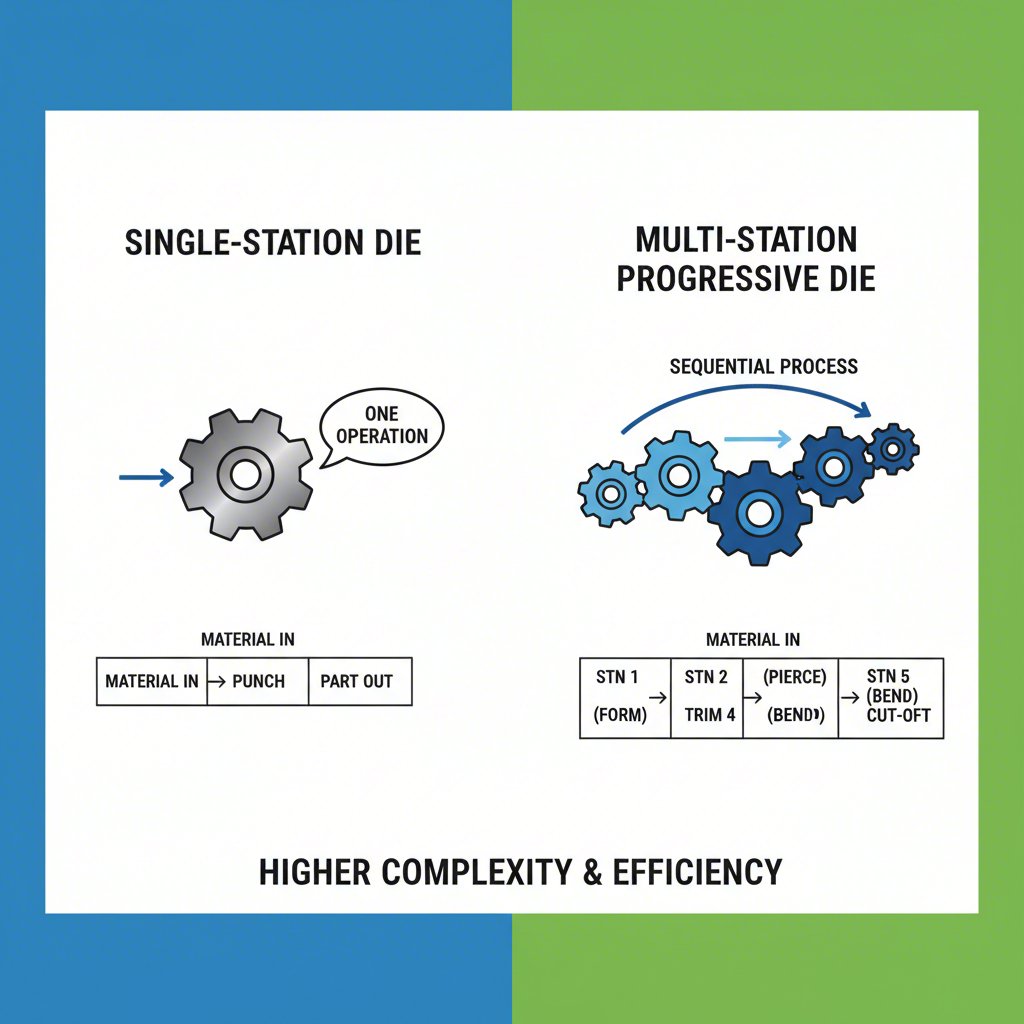

Příklepové formy jsou obecně rozděleny do dvou hlavních kategorií podle jejich provozní struktury: jednostaniční a vícestaniční formy. Tento základní rozdíl určuje pracovní postup výroby, efektivitu a vhodnost pro různé typy součástí. Porozumění této klasifikaci poskytuje jasný rámec pro pochopení konkrétnějších typů forem používaných ve výrobě.

Jednostaniční matrice, známé také jako jednostupňové matrice, provádějí jednu konkrétní operaci při každém zdvihu lisu. Například jeden lis může být vybaven dělicí maticí pro vyříznutí počátečního tvaru, a výsledná součást poté musí být přenesena na jiný lis s průraznou maticí, aby byly přidány otvory. Tento přístup je jednoduchý a obvykle zahrnuje nižší počáteční náklady na nástroje. Jednostaniční matrice se proto typicky používají pro jednodušší součásti, malé sériové výroby nebo prototypování, kde je důležitější flexibilita než rychlost.

Naopak vícestaniční matrice jsou navrženy tak, aby prováděly několik operací postupně v jednom lisu. Obrobek postupuje skrz řadu stanic, přičemž každá stanice vykonává jinou řezací nebo tvářecí úlohu. Tento integrovaný proces je vysoce automatizovaný a výrazně rychlejší než použití více jednostaničních uspořádání. Jak vysvětluje Premier Products of Racine, Inc. , tato metoda je upřednostňovanou volbou pro vysokoodvodněnou výrobu složitých dílů, kde jsou hlavními aspekty efektivita a náklady na jednotku. Dva nejvýznamnější typy vícestaničních nástrojů jsou postupné (progressive) a přenosné (transfer) nástroje.

| Kritérium | Jednostanoviční matrice | Vícestaniční nástroje |

|---|---|---|

| Provoz | Jedna operace na zdvih lisu | Více po sobě jdoucích operací na zdvih lisu |

| Objem výroby | Nízké až střední | Vysoká |

| Komplexita dílu | Jednoduchý | Složitou |

| Náklady na nástroje | Nižší | Vyšší |

| Čas sestavování | Kratší | Delší a složitější |

Podrobný pohled na vícestaniční nástroje: Progressive vs. Transfer

Ve skupině vícestaničních nástrojů představují postupné (progressive) a přenosné (transfer) nástroje dva pokročilé, ale odlišné přístupy ke zvýšení objemu výroby. Volba mezi nimi závisí především na velikosti, složitosti dílu a cílech efektivity využití materiálu. Oba typy jsou schopny vyrábět složité komponenty, avšak dosahují toho různými metodami manipulace s materiálem.

Progresivní nástroje

U postupného nástroje je cívka nebo pás plechu vedeny stříhacím lisem. Pás zůstává neporušený, zatímco postupuje skrz řadu stanic, z nichž každá provádí konkrétní operaci, jako je děrování, kalibrování nebo ohyb. Díl je postupně tvarován a oddělen od kovového pásu až na poslední stanici. Tento spojitý proces podávání umožňuje velmi vysoké rychlosti výroby, což činí postupné nástroje ideálními pro výrobu velkého množství malých až středních dílů, jako jsou úhelníky, sponky a elektronické konektory.

Přenosové matice

Přenosová matrice funguje jinak. Proces začíná vysekáním polotovaru z plechu. Tento jednotlivý polotovar je následně mechanicky přenášen z jedné stanice na druhou, například pomocí robotických paží nebo upínačů. Každá stanice je samostatnou maticí provádějící jednu operaci. Protože díl není spojen s nosným páskem, je tato metoda vhodnější pro větší a složitější součásti, jako jsou hlubokotažené skořepiny, rámy a konstrukční díly. Klíčovou výhodou, na kterou upozorňuje Larson Tool & Stamping , je výrazné snížení odpadu materiálu, protože není potřeba nosný pruh.

| Kritérium | Postupná matice | Přenosová matrice |

|---|---|---|

| Zpracování materiálů | Díl zůstává připojen k plechovému pásku až do poslední operace. | Jednotlivý díl (polotovar) je mezi stanicemi přenášen mechanicky. |

| Rychlost výroby | Velmi vysoká | Vysoká, ale obvykle pomalejší než u postupových matic. |

| Možnosti velikosti dílu | Malá až střední | Střední až velké a složité |

| Materiální odpad | Vyšší (kvůli nosnému pásku) | Nižší (bez nosného pásu) |

| Náklady na nástroje | Vysoká | Velmi vysoká (zahrnuje převodový mechanismus) |

Prozkoumávání jednostaničních a specializovaných nástrojů

Zatímco vícestaniční nástroje jsou navrženy pro vysoké objemy výroby, široká škála jednostaničních a specializovaných nástrojů plní klíčové funkce jak ve výrobě malých, tak velkých sérií. Tyto nástroje jsou často zaměřeny na provádění jednoho nebo dvou vysoce specifických úkolů s velkou přesností. Porozumění těmto typům je nezbytné pro kompletní přehled o kovacích operacích.

- Vyřezávací matice: Patří mezi nejzákladnější typy nástrojů. Nástroj pro vystřihování se používá k vyřezání určitého tvaru, tzv. "polotovaru", z většího kusu plechu. Vyříznutý díl je požadovanou součástí, zatímco okolní materiál se stává odpadem. Tento krok často představuje první fázi ve vícenásobném výrobním procesu.

- Prostřihávací nástroje: Nástroj pro výstřih, který je opakem vystřihovacího nástroje, vpichuje do polotovaru díry, drážky nebo jiné výřezy. V tomto případě je odpadovým materiálem vyražený kus, zatímco hlavní plech představuje požadovanou součástku.

- Složené nástroje: Efektivní typ jednostaniční matrice, kombinovaná matrice provádí více řezných operací jediným zdvihem lisu. Například může vykrojit vnější obrys podložky a zároveň vytvořit středový otvor. To zajišťuje vynikající soustřednost mezi prvky a je ideální pro výrobu plochých dílů, jako jsou těsnění a podložky, s vysokou přesností.

- Kombinační matrice: Podobně jako u kombinovaných matic, i zde dochází ke dvěma nebo více operacím během jednoho zdvihu. Tyto matrice však kombinují řeznou operaci s neřeznou (tvářecí) operací, například současné vykrajení a ohyb.

- Tvářecí a tažné matrice: Tyto matrice tvarují kov bez jeho řezání. Tvářecí matrice se používají k ohýbání nebo tvarování dílů, jako jsou držáky, zatímco tažné matrice protahují nebo táhnou plech do hlubokého trojrozměrného tvaru. Tažení je proces používaný pro výrobu součástí, jako jsou olejové vany nebo karosářské panely.

- Čepovací a reliéfní matrice: Tyto specializované razníky se používají k přidávání jemných detailů nebo vzorů na povrch kovu. Razníky pro činkování působí extrémním tlakem, aby kov zaplnil složité prvky razníku a vytvořil vysoce detailní díly. Reliéfní razníky vytvářejí reliéfní nebo prohloubené návrhy na plechu, často pro dekorativní účely nebo k přidání funkčních prvků, jako jsou povrchy pro lepší uchopení, jak je podrobně popsáno v DureX Inc.

Kritéria pro výběr: Jak vybrat správný razník

Výběr vhodného tvářecího razníku je kritické rozhodnutí, které přímo ovlivňuje výrobní náklady, kvalitu a efektivitu. Volba není libovolná, ale řídí se sadou technických a ekonomických faktorů. Výrobci musí pečlivě vyhodnotit požadavky svého projektu ve vztahu k možnostem jednotlivých typů razníků, aby našli optimální řešení.

Hlavní kritéria pro výběr razníku, jak uvádějí odborníci z oboru, například JV Manufacturing Co. , jsou složitost dílu, objem výroby a vlastnosti materiálu. Jednoduché, ploché díly pro malé série lze cenově výhodně vyrábět pomocí jednostaničních nástrojů, jako jsou střihací nebo kombinované nástroje. U složitějších komponent s více ohyby a prvky, které je třeba vyrobit v množství stovek tisíc kusů, je však téměř vždy nutnou volbou postupný nástroj, který umožňuje požadovanou rychlost a nízkou cenu na kus, i přes vysoké počáteční náklady.

Objem výroby je často rozhodujícím faktorem. Vysoké počáteční náklady na návrh a výrobu postupného nebo transferového nástroje se vyplatí pouze tehdy, jsou-li rozloženy na velký počet dílů. U menších sérií jsou delší pracovní cykly a ruční manipulace spojené s jednostaničními nástroji ekonomičtější. Rovněž vlastnosti materiálu hrají klíčovou roli. Tvrdší nebo silnější materiály, jako je ocel s vysokou pevností, vyžadují odolnější a opotřebení odolnější nástroje, což může ovlivnit návrh i náklady na tvářecí nástroj.

Procházení těmito složitými rozhodnutími často vyžaduje hlubokou odbornost. Například specializovaní výrobci jako Shaoyi (Ningbo) Metal Technology Co., Ltd. spolupracují s automobilovými klienty na návrhu a výrobě speciálních střihacích nástrojů přizpůsobených konkrétním požadavkům součástek, od rychlého prototypování až po sériovou výrobu. Nakonec důkladná analýza těchto faktorů zajišťuje, že zvolená technologie nástroje odpovídá jak technickým specifikacím, tak obchodním cílům projektu.

Nejčastější dotazy

1. Jaké jsou čtyři hlavní typy kovového stříhání?

I když existuje mnoho konkrétních operací, čtyři nejčastěji uváděné kategorie kovového stříhání jsou postupné stříhání, přenosové stříhání, tažení do hloubky a víceosé stříhání. Postupné a přenosové stříhání zahrnují vícestaniční nástroje pro vysokoodbratovou výrobu. Tažení do hloubky je tvářecí proces pro vytváření hlubokých dutých dílů a víceosé stříhání využívá více pohyblivých táhel k tváření komplexních dílů z různých směrů.

2. Jaké jsou různé formy nástrojů?

V kontextu výroby je "matrace" specializovaný nástroj používaný k řezání nebo tvarování materiálu pomocí lisovače. Mezi primární formy patří řezání matricí (jako je blankování a piercing), které materiál stříhají, a formování matricí (jako je ohýbání, kreslení a kování), které tvarují materiál bez jeho řezání. Tyto umístění lze dále rozdělit na jednotné stanice, složené umístění, progresivní umístění a přenosové umístění na základě jejich operační složitosti.

3. Věříme, že Kolik typů razítek existuje?

Existují četné specifické typy tiskařských operací, z nichž každá je určena pro určitou funkci. K klíčovým procesům patří vyčištění, průbod, ohnutí, kreslení, tvarování, výtvarné kování a výtažky. Tyto operace lze kombinovat různými způsoby pomocí různých typů matric (jednoduché, složené, progresivní atd.), aby se vytvořila téměř neomezená škála kovových dílů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —