Klíčové třídy nástrojových ocelí pro výkon tvářecích nástrojů v automobilovém průmyslu

SHRNUTÍ

Výběr vhodných tříd nástrojové oceli pro automobilové matrice vyžaduje pečlivou rovnováhu mezi odolností proti opotřebení a houževnatostí, aby se zajistila dlouhá životnost nástroje a kvalita dílů. Mezi nejčastěji používané třídy patří oceli typu D, jako je D2, určené pro vysokou odolnost proti opotřebení při řezání a tváření, oceli typu S, například S7, které nabízejí vynikající odolnost proti rázu při tváření s vysokým nárazem, a oceli typu A, jako A2, které poskytují univerzální kombinaci obou vlastností. Volba závisí nakonec na konkrétním použití, ať už jde o stříhání oceli s vysokou pevností nebo tváření složitých komponent.

Porozumění klasifikačním systémům nástrojových ocelí

Nástrojová ocel je specializovanou kategorií uhlíkových a legovaných ocelí, které jsou navrženy pro výrobu nástrojů, razníků a forem. Její vynikající tvrdost, odolnost proti opotřebení a schopnost si zachovat tvar při vysokých teplotách činí tento materiál nepostradatelným v náročných průmyslových prostředích. Pro standardizaci těchto materiálů American Iron and Steel Institute (AISI) zavedl klasifikační systém, který nástrojové oceli seskupuje podle metody kalení, složení a aplikace. Porozumění tomuto systému je prvním krokem při výběru vhodného materiálu pro automobilové razníky.

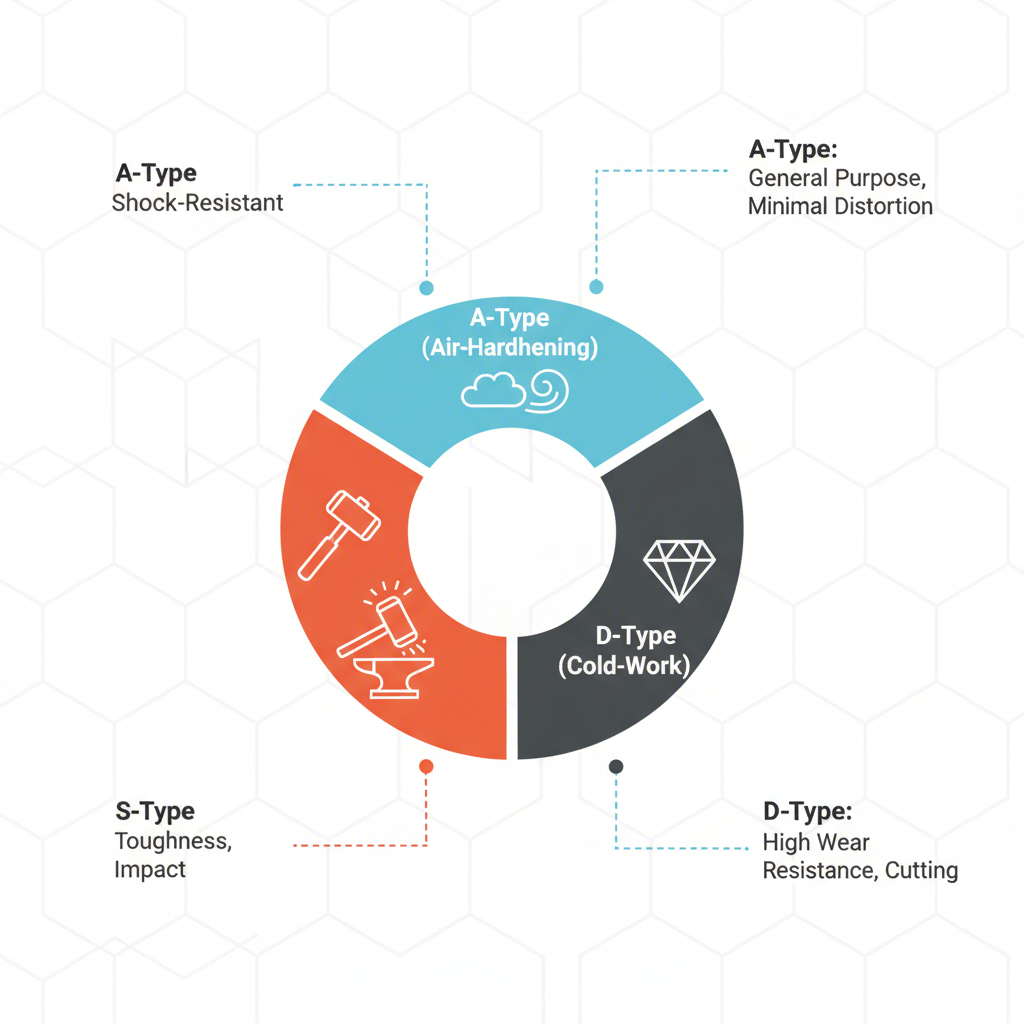

Klasifikace používá písmeno-číselné označení pro identifikaci jednotlivých tříd. Písmeno udává hlavní vlastnost oceli nebo metodu kalení, čímž poskytuje jasný rámec pro inženýry a výrobce nástrojů. Například 'A' znamená kalení na vzduchu, zatímco 'W' označuje kalení ve vodě. Tento systém zjednodušuje výběr materiálu tím, že seskupuje oceli s podobnými výkonnostními vlastnostmi.

I když existuje několik kategorií, pro výrobu nástrojů jsou obzvláště důležité některé z nich. Patří mezi ně vodou kalené (W), olejem kalené (O), vzduchem kalené (A), vysokouhlíkové a vysokochromové (D) a odolné proti rázu (S). Každá skupina nabízí jedinečnou kombinaci vlastností přizpůsobených konkrétním úkolům, a to od řezání a stříhání po tváření a razení. Podrobný přehled nejběžnějších klasifikací lze nalézt v materiálech vedoucích dodavatelů jako SSAB .

| Typ klasifikace | Plný název / hlavní vlastnost | Hlavní vlastnost | Běžné automobilové aplikace |

|---|---|---|---|

| A-TYP | Vzduchem kalené, středně slitinové | Vynikající rozměrová stabilita po tepelném zpracování. | Tvářecí nástroje, střihací matrice. |

| D-Typ | Vysokouhlíkové, vysokochromové | Výjimečná odolnost proti opotřebení a abrazi. | Řezací nástroje, razicí nástroje pro výrobu velkých sérií. |

| S-typ | Odolný proti rázům | Vysoká houževnatost a odolnost proti nárazu. | Dělové hlavně, dláta, tvářecí razníky pro těžké zatížení. |

| H-Typ | Horkovzdorný | Zachovává tvrdost při vysokých teplotách. | Tvářecí matrice, kokily pro lití pod tlakem. |

Kritické vlastnosti nástrojové oceli pro automobilové matrice

Výkon automobilové matrice je přímo spojen s mechanickými vlastnostmi její nástrojové oceli. Výběr optimální třídy vyžaduje vyvažování řady kompromisů, aby byly vlastnosti materiálu sladěny s požadavky dané aplikace. Dvěma nejdůležitějšími vlastnostmi tohoto vyvážení jsou odolnost proti opotřebení a houževnatost.

Odolnost proti opotřebení je schopnost oceli odolávat opotřebení a erozi způsobené plechem proudícím po jejím povrchu během tváření nebo stříhání. Oceli s vysokou odolností proti opotřebení, jako jsou třídy typu D, obsahují v mikrostruktuře tvrdé karbidy, které brání rychlému degradování povrchu nástroje. Tato vlastnost je rozhodující při výrobě velkých sérií a při práci s abrazivními materiály, jako jsou pokročilé vysoce pevnostní oceli (AHSS), které se stále častěji používají v karosériích moderních vozidel.

Odolnost , naopak, označuje schopnost materiálu pohlcovat energii a odolávat drolení, praskání nebo katastrofickému poškození při náhlém nárazu nebo vysokém zatížení. Nárazuvzdorné oceli typu S jsou navrženy pro maximální houževnatost. Tato vlastnost je zásadní v aplikacích s vysokým nárazovým zatížením, například při stříhání tlustých materiálů nebo u nástrojů s ostrými hranami, které mají sklon ke křehkému lomu. Jak podrobně uvádějí odborníci z Pennsylvania Steel , náročné aplikace s vysokým nárazovým zatížením vyžadují oceli navržené tak, aby pohltily ráz bez vzniku lomu.

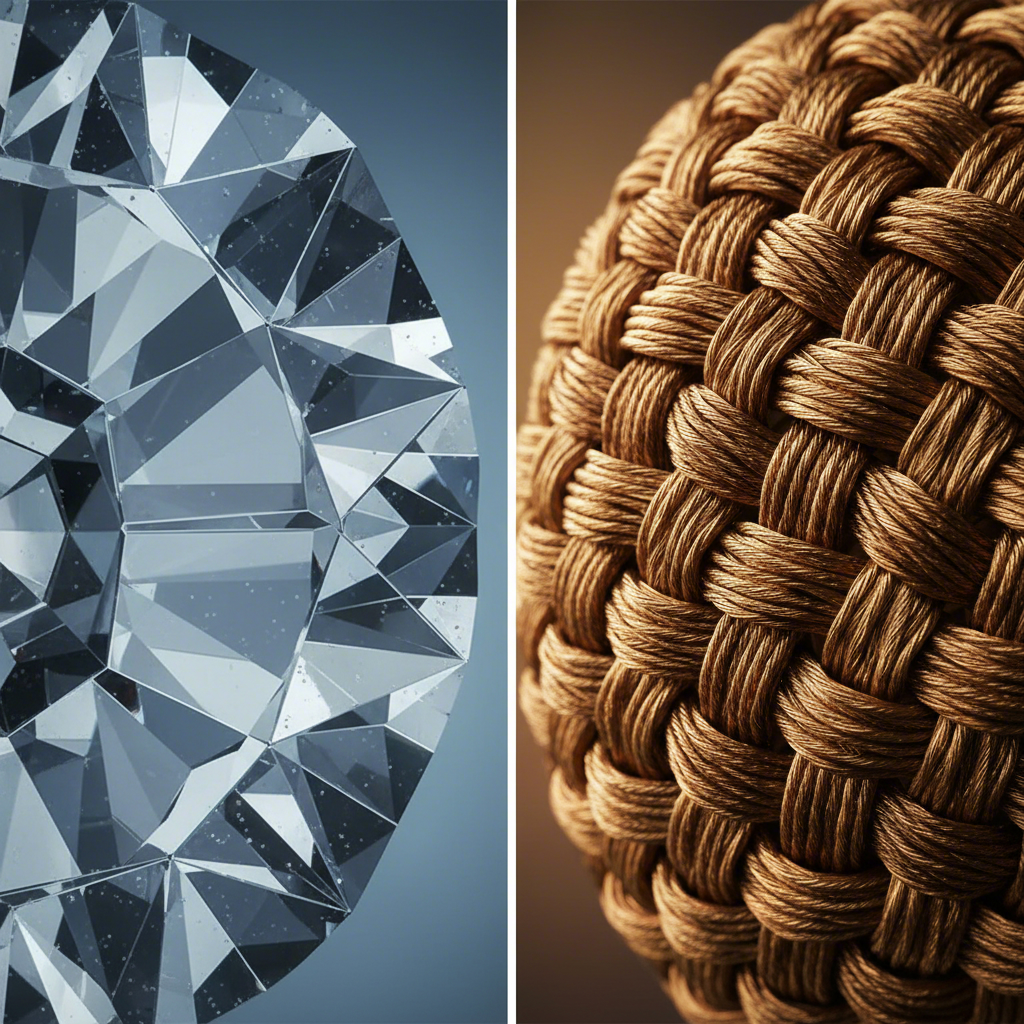

Základní výzvou při výběru nástrojové oceli je, že odolnost proti opotřebení a houževnatost jsou často navzájem vylučující. Zvyšování tvrdosti oceli za účelem zlepšení odolnosti proti opotřebení obvykle způsobuje křehčení materiálu, čímž se snižuje její houževnatost. Tento kompromis je patrný při srovnání tříd jako D2 a S7. Ocel D2 nabízí vynikající odolnost proti opotřebení, ale má nižší houževnatost, což ji činí vhodnou pro stříhací razníky. Ocel S7 poskytuje mimořádnou houževnatost na úkor odolnosti proti opotřebení, díky čemuž je ideální pro razníky a aplikace s rázovým namáháním. Cílem je najít správnou rovnováhu pro konkrétní součást razníku, aby byla maximalizována její životnost.

Podrobná analýza: Nejlepší třídy nástrojových ocelí pro automobilové razníky

V automobilovém průmyslu se několik „pracovních“ tříd nástrojové oceli stalo standardem díky své spolehlivé výkonnosti v různých aplikacích. Tyto materiály nabízejí širokou škálu vlastností, které umožňují výrobcům nástrojů optimalizovat výkon – od jednoduchých úchytů až po složité konstrukční součásti. Porozumění jejich jednotlivým výhodám je klíčem k úspěšnému návrhu a výrobě tvářecích nástrojů.

Pro složité projekty může být spolupráce se specializovanou firmou neocenitelná. Například výrobci jako Shaoyi (Ningbo) Metal Technology Co., Ltd. mají hluboké odborné znalosti v oblasti výroby speciálních tvářecích nástrojů pro automobilový průmysl a využívají pokročilé simulace a znalosti materiálů k výběru optimálních tříd nástrojové oceli z hlediska přesnosti, efektivity a životnosti ve vysokosériové výrobě.

Níže je podrobné srovnání nejčastěji používaných tříd nástrojové oceli v automobilovém nástrojařství, doplněné poznatky od různých odborníků na tvářecí nástroje.

| Třída | Hlavní vlastnosti | Běžná tvrdost (HRC) | Typické použití v automobilovém průmyslu |

|---|---|---|---|

| D2 | Vysoká odolnost proti opotřebení, dobrá tvrdost, průměrná houževnatost. | 58–62 HRC | Řezné hrany, tvářecí nástroje, razníky pro díly s vysokým opotřebením. |

| A2 | Dobrá rovnováha mezi odolností proti opotřebení a houževnatostí, vynikající rozměrová stabilita. | 57-62 HRC | Střihací nástroje, tvářecí nástroje, razníky, univerzální nástrojové vybavení. |

| S7 | Vynikající houževnatost a odolnost proti rázům, dobrá obrobitelnost. | 56-60 HRC | Těžké razníky, dláta, nože na střihání, tváření s vysokým nárazovým zatížením. |

| H13 | Vynikající červená tvrdost, vysoká houževnatost, dobrá tepelná odolnost. | 45-52 HRC | Nástroje pro horké kování, formy pro lití pod tlakem, tvarovací nástroje pro extruzi. |

| P20 | Dobrá obrobitelnost, dobře se leští, běžně dodáváno předtvrzené. | 28-32 HRC | Tvarovací formy pro plastové výrobky, držáky součástí tvářecích nástrojů. |

Jak uvádí SteelPRO Group , výběr správné třídy je klíčový pro optimální výkon. U chladicích aplikací, jako je stříhání, jsou D2 a A2 nejvhodnějšími kandidáty. D2 je upřednostňován, pokud je hlavním problémem opotřebení, zatímco A2 nabízí vyváženější profil s lepší houževnatostí a vynikající rozměrovou stabilitou během tepelného zpracování. S7 je volbou číslo jedna, když je hlavním rizikem poškození nástroje v důsledku nárazu. H13 je ocel pro horké práce, nezbytná pro procesy jako kování, kde je nástroj dlouhodobě v kontaktu s horkým kovem. P20, ocel pro tvary na výrobky z plastů, se často používá v automobilovém nástrojovém průmyslu pro držáky a nosné konstrukce díky snadné obrobitelnosti.

Pokročilé a speciální oceli v moderním automobilovém nástrojovém průmyslu

Jak se vývoj vozidel posouvá směrem k použití pevnějších a lehčích materiálů, rostou nároky kladené na tvářecí nástroje pro automobilový průmysl. Rozšířené využití vysoce pevných ocelí (AHSS) vyžaduje nástrojové materiály, které přesahují možnosti běžných tříd ocelí. V reakci na to získávají speciální a pokročilé nástrojové oceli, jako jsou ty vyráběné práškovou metalurgií (P/M), stále větší význam.

Práškové nástrojové oceli jsou vyráběny atomizací roztavené oceli na jemný prášek, který je následně slisován za vysokého tlaku a teploty. Tento proces vytváří materiál s mnohem jemnější a rovnoměrnější mikrostrukturou ve srovnání s konvenčně vyráběnými ocelemi. Hlavní výhodou je rovnoměrnější distribuce karbidů, čímž se odstraňují velké, segregované karbidy, které mohou působit jako místa koncentrace napětí u tříd jako D2. Výsledkem je ocel s vyšší houževnatostí, odolností proti opotřebení a lepší brousitelností.

Jednotná struktura práškových ocelí (P/M) je také velmi vhodná pro pokročilé povrchové úpravy, protože poskytuje stabilní podklad. U nejnáročnějších automobilových aplikací, jako je stříhání součástí z ultrapevných ocelí, práškové oceli přinášejí výrazné prodloužení životnosti nástrojů a lepší výkon, čímž ospravedlňují vyšší počáteční náklady. Jak vysvětlují odborníci na tvářecí nástroje, tento pokročilý výrobní proces vytváří materiály s mimořádnou homogenitou a sníženým rizikem vzniku trhlin. Komplexní seznam typů nástrojových ocelí a jejich výrobních procesů lze nalézt například na stránkách Special Tool & Engineering .

Nejčastější dotazy

1. Jaká nástrojová ocel se používá pro tlakové lití?

Pro tlakové lití jsou zapotřebí horkovzdorné nástrojové oceli kvůli extrémním teplotám. Nejběžnější používaná třída je H13. Je navržena tak, aby si zachovala tvrdost a pevnost při dlouhodobém kontaktu s roztavenými kovy, jako je hliník a zinek, a nabízí vynikající odolnost proti tepelnému únavování a trhlinám.

2. Je lepší D2 nebo S7?

Ani D2, ani S7 není univerzálně „lepší“; jejich vhodnost závisí výhradně na aplikaci. D2 nabízí vynikající odolnost proti opotřebení a je ideální pro řezací a tvárné nástroje, kde je hlavním problémem abrasivní opotřebení. S7 poskytuje vyšší houževnatost a odolnost proti rázu, což ho činí lepší volbou pro aplikace s vysokým nárazovým zatížením, jako jsou těžké razníky nebo nože na střihacích zařízeních, kde je hlavním rizikem odlamování nebo praskání.

3. Jaký je rozdíl mezi nástrojovou ocelí P20 a D2?

Hlavní rozdíl spočívá ve vlastnostech a určení. D2 je vysokouhlíková, vysokochromová nástrojová ocel pro studené práce, známá svou vysokou tvrdostí a vynikající odolností proti opotřebení, což ji činí vhodnou pro řezací nástroje a tvárné matrice. P20 je nástrojová ocel s nižším obsahem uhlíku určená pro výrobu plastových forem, obvykle dodávaná v předtvrzeném stavu. Je ceněna za dobrou obrobitelnost a leštitelnost, což ji činí ideální pro výrobu forem pro vstřikování plastů a držáky nástrojů, avšak nevhodnou pro řezací aplikace.

4. Jaká třída oceli se používá u karosérií automobilů?

Karoserie automobilů jsou vyrobeny z různých tříd oceli, nikoli z nástrojové oceli. Moderní vozidla primárně využívají různé formy plechů, včetně měkkých ocelí, ocelí s vysokou pevností a nízkým obsahem slitin (HSLA) a stále častěji pokročilých vysoce pevných ocelí (AHSS), jako jsou duplexní (DP) oceli nebo oceli s plasticitou indukovanou fázovou transformací (TRIP). Tyto materiály jsou vybírány pro svou tvárnost a schopnost absorbovat energii při nárazu při současném minimalizování hmotnosti vozidla.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —