Výběr vhodné nástrojové oceli pro automobilové formy

Nástrojová ocel je kategorie vysokouhlíkových slitinových ocelí vyvinutých pro mimořádnou tvrdost, odolnost proti opotřebení a houževnatost. V automobilovém průmyslu jsou určité třídy nástrojové oceli pro automobilové formy nezbytné pro výrobu odolných nástrojů pro výrobní procesy ve velkém objemu. Třídy jako D2 se používají pro studené stříhání, zatímco H13 je standardem pro vysokoteplotní aplikace, jako je lití do forem a tváření za tepla, čímž zajišťuje přesnost a dlouhou životnost.

Pochopení nástrojové oceli: Vlastnosti a role v automobilové výrobě

Nástrojová ocel je skupina vysokouhlíkových slitinových ocelí speciálně formulovaných a tepelně upravených pro výrobu nástrojů, forem a matric. Na rozdíl od běžné uhlíkové oceli, která se skládá převážně z železa a uhlíku, obsahuje nástrojová ocel významné množství legujících prvků, jako je chrom, molybden, vanad a wolfram. Tyto prvky vytvářejí tvrdé karbidové částice v matrici oceli, čímž jí dodávají vynikající vlastnosti potřebné pro tvarování jiných materiálů za vysokého tlaku a teploty. Termín „ocel na matrice“ je často používán jako synonymum pro nástrojovou ocel, i když obvykle označuje nástrojové oceli vybrané speciálně pro výrobu matic vzhledem k jejich vysoké tvrdosti a odolnosti proti opotřebení.

Výkon nástrojové oceli při výrobě automobilů závisí na přesném vyvážení mechanických vlastností, kterého se dosahuje pečlivou slitinou a důkladným procesem tepelného zpracování zahrnujícím austenitizaci, kalení a popouštění. Tento proces upravuje konečnou mikrostrukturu oceli tak, aby byly optimalizovány její vlastnosti pro konkrétní úkol. Například razník pro stříhání karosářských dílů musí odolávat abrazivnímu opotřebení po miliony cyklů, zatímco razník pro tváření klikové hřídele musí odolávat extrémnímu nárazu a teplu, aniž by praskl nebo deformoval.

Klíčové vlastnosti, které činí nástrojovou ocel nepostradatelnou pro automobilové formy, zahrnují:

- Mimořádná tvrdost: Mnohé kalené nástrojové oceli mohou dosáhnout tvrdosti přesahující 60 HRC (Rockwellova stupnice C), což jim umožňuje řezat a tvářet jiné kovy, aniž by ztratily svůj tvar.

- Vysoká odolnost proti opotřebení: Přítomnost tvrdých karbidů, zejména u ocelí s vysokým obsahem chromu jako je D2, umožňuje oceli odolávat opotřebení způsobenému stykem s plechem a jinými materiály, což je klíčové pro prodloužení životnosti nástrojů. Podle odborníků na výrobu společnosti Protolabs tato vlastnost zajišťuje stálou kvalitu dílů během dlouhých výrobních sérií.

- Odolnost: Jedná se o schopnost materiálu pohltit ráz a energii, aniž by praskl. Odrázné třídy jako S7 jsou navrženy tak, aby odolaly obrovským rázovým zatížením, která jsou běžná u určitých tvářecích a stříhacích operací.

- Termální stabilita: Nástrojové oceli pro horkou práci, jako například H13, jsou konstruovány tak, aby si zachovaly svou tvrdost a pevnost při zvýšených teplotách vyskytujících se při lití do forem a kování, čímž se předejde změkčení a předčasnému poškození.

Při výrobě automobilů ve velkém rozsahu je použití správné nástrojové oceli klíčovým faktorem provozní efektivity. Dobře zvolený materiál na tvářecí nástroje snižuje prostoj při údržbě a výměně, minimalizuje vady dílů a nakonec snižuje náklady na jednotlivý díl. Počáteční investice do vysoce výkonné nástrojové oceli se vyplácí zvýšenou produktivitou a spolehlivostí výrobní linky.

Hlavní třídy nástrojových ocelí pro automobilové formy: Podrobné srovnání

Výběr konkrétní třídy nástrojové oceli je určen požadavky výrobního procesu. Klasifikační systém American Iron and Steel Institute (AISI) tyto oceli seskupuje podle jejich vlastností a metody kalení. Pro automobilové formy jsou nejdůležitější kategorie nástrojových ocelí na studeno (řady A a D), na horko (řada H) a odolné proti rázům (řada S). Pochopení vlastností nejběžnějších tříd je základem pro návrh odolných a efektivních nástrojů.

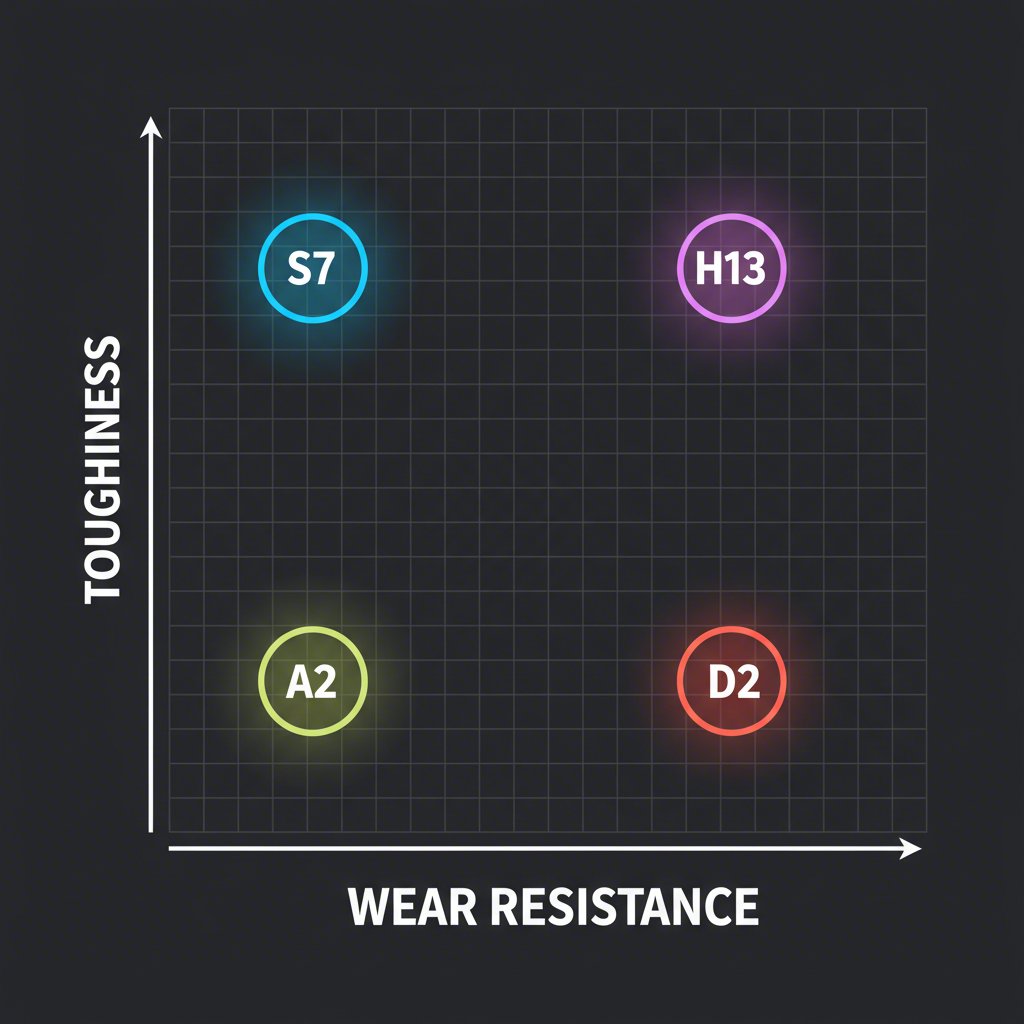

Mezi nejčastěji uváděnými třídami pro automobilové aplikace patří D2, A2, H13 a S7. Každá z nich nabízí jedinečný profil vlastností. D2, ocel s vysokým obsahem uhlíku a chromu, je známá svou vynikající odolností proti opotřebení, což ji činí nejvhodnější volbou pro střihací a razicí nástroje. A2 je kalitelná na vzduch, nabízí dobrý poměr mezi odolností proti opotřebení a houževnatostí a má vynikající rozměrovou stabilitu během tepelného zpracování, což ji činí univerzální volbou pro tvářecí nástroje. H13 je průmyslový standard pro horkoúnavé aplikace a nabízí vysokou odolnost proti tepelné únavě. S7 nabízí mimořádnou rázovou houževnatost, díky čemuž je ideální pro nástroje, které musí odolávat opakovaným silným nárazům.

Pro usnadnění výběru následující tabulka porovnává tyto klíčové třídy nástrojových ocelí používané při výrobě automobilových nástrojů.

| Část č. | AISI Typ | Hlavní vlastnosti | Hlavní automobilová aplikace nástroje |

|---|---|---|---|

| H13 | Horkoúnavné (H-řada) | Vysoká pevnost za tepla, dobrá houževnatost, odolnost proti tepelné únavě | Lití do forem, extruze a lisovací nástroje |

| D2 | Studennoúnavné (D-řada) | Vynikající odolnost proti opotřebení a abrasivnímu opotřebení, vysoká tlaková pevnost | Vysokorychlostní stříhání, vystřihování a tvářecí nástroje |

| A2 | Studeně pracující (A-Series) | Dobrý poměr mezi odolností proti opotřebení a houževnatostí, vynikající rozměrová stabilita | Tvářecí nástroje, stříhací nástroje, razníky, sekací nástroje |

| S7 | Nárazuvzdorné (S-Series) | Vyšší houževnatost při rázu, dobrá odolnost proti opotřebení, vysoká pevnost | Těžké stříhání, prostřihování a tvářecí nástroje vyžadující tlumení rázů |

Volba mezi těmito třídami materiálů často zahrnuje kompromis. Například D2 nabízí lepší odolnost proti abrazivnímu opotřebení, ale je křehčí než S7. Inženýr může zvolit D2 pro jednoduchý vystřihovací nástroj, ale pro mincovní nástroj vystavený vysokým rázovým silám zvolí houževnatější S7. Podobně, i když A2 nabízí lepší houževnatost než D2, nedosahuje stejné životnosti jako D2 v podmínkách intenzivního opotřebení. Konečná volba závisí na důkladné analýze konkrétních zatížení, kterým bude nástroj během své provozní životnosti vystaven.

Přizpůsobení oceli procesu: Aplikace při výrobě nástrojů pro automobilový průmysl

Výběr vhodné třídy nástrojové oceli je přímo spojen s konkrétním výrobním procesem, pro který bude použita. Každá metoda tváření kovu v automobilovém průmyslu – od lisování plechu pro dveřní panel až po výkovky součástek motoru – klade na nástroj specifické nároky. Přesné přizpůsobení vlastností oceli těmto požadavkům je klíčové pro úspěch.

Lisovací a tvářecí nástroje

Lisování, stříhání a tváření jsou chladně pracující procesy, při nichž se tvary plechu za pokojové teploty. Hlavní výzvou pro nástroje v těchto aplikacích je abrazivní opotřebení způsobené neustálým stykem s obrobkem, stejně jako potřeba ostrých a trvanlivých řezných hran. Z těchto důvodů jsou standardem v průmyslu oceli pro chladné práce s vysokým obsahem uhlíku a chromu. Přední dodavatelé, jako je Southern Tool Steel doporučujeme Nástrojová ocel D2 pro vysokootáčkové lisy, kde je předním cílem odolnost proti opotřebení. Jeho hojné karbidy chromu zajišťují mimořádnou životnost. Pro aplikace vyžadující lepší rovnováhu mezi tvrdostí a odolností proti opotřebení, nebo tam, kde složitější tvary zvyšují riziko odlamování, Nástrojová ocel A2 je vynikající volbou díky své vynikající rozměrové stabilitě a robustní povaze. Když projekt vyžaduje složité a vysoce spolehlivé razníky, je klíčové spolupracovat se specializovaným výrobcem. Například, Shaoyi (Ningbo) Metal Technology Co., Ltd. nabízí odborný návrh a výrobu speciálních automobilových razníků, využívá hluboké znalosti materiálů k optimalizaci výkonu nástrojů a prodloužení jejich životnosti pro OEM a dodavatele první úrovně.

Lití do forem & Tvářecí nástroje

Lití do forem a kování jsou procesy prováděné za horka, při kterých se kov tvaruje za velmi vysokých teplot. Desky používané v těchto prostředích musí odolávat silnému tepelnému šoku – rychlému ohřevu a chlazení – stejně jako erozi způsobené taveným kovem a vysokými tlakovými silami. Hlavním materiálem pro tyto aplikace je Nástrojová ocel H13 . Jak vysvětlují odborníci z meviy , je H13 navržen tak, aby si zachovával tvrdost a pevnost i při červeném žáru, což je nezbytné pro zabránění předčasnému poškození formy. Jeho vynikající houževnatost a odolnost proti tepelné únavě mu umožňují vydržet tisíce cyklů bez praskání, díky čemuž je preferovanou volbou pro výrobu složitých automobilových dílů, jako jsou bloky motorů, skříně převodovek a součásti zavěšení.

Desky pro nárazové a rázové zatížení

Některé operace výroby automobilů, jako je těžké stříhání, razení nebo stříhání, zatěžují nástroj náhlými a intenzivními rázovými silami. V těchto případech je vyžadována ocel s maximální houževnatostí, aby se předešlo katastrofálnímu poškození prasknutím nebo odlomením. Ocel na nástroje S7 je speciálně navržena pro tento účel. Její složení je optimalizováno tak, aby poskytovalo vynikající odolnost proti nárazu, díky čemuž je mnohem houževnatější než vysoce odolné třídy jako D2. Ačkoli nemusí být tak trvanlivá v aplikacích s čistě abrazivním opotřebením, S7 je nejbezpečnější a nejspolehlivější volbou pro nástroje, které musí pohltit významné rázové zatížení během provozu.

Kritéria výběru: Jak vybrat nejlepší ocel na nástroje pro vaše razníky

Výběr optimální nástrojové oceli pro automobilovou matrici je kritické inženýrské rozhodnutí, které vyvažuje výkon, výrobní náročnost a náklady. Systémový přístup, který zohledňuje všechny provozní proměnné, povede k spolehlivějšímu a nákladově efektivnějšímu nástroji. Volba se zřídka opírá o jedinou vlastnost, ale spíše o nalezení nejlepšího kompromisu mezi konkurenčními charakteristikami pro konkrétní aplikaci.

Inženýři musí vyhodnotit několik klíčových faktorů, aby mohli učinit informované rozhodnutí. Tyto faktory určují, jak se bude matrice chovat a jak dlouho vydrží ve výrobě. Zanedbání kteréhokoli z nich může vést k předčasnému poškození nástroje, nákladnému výpadku a nekonzistentní kvalitě dílů. Mezi hlavní aspekty patří:

- Provozní teplota: Toto je první a nejdůležitější rozlišení. Jedná se o proces za studena, jako je stříhání, nebo o proces za tepla, jako je kování? Pro prostředí s vysokou teplotou jsou povinné oceli na práci za tepla, jako je H13, zatímco oceli na práci za studena nabízejí vyšší tvrdost pro provoz při pokojové teplotě.

- Odolnost proti opotřebení vs. houževnatost: Toto je klasický kompromis při výběru nástrojové oceli. Vysoká odolnost proti opotřebení (ideální pro řezání a stříhání) se obvykle dosahuje vysokou tvrdostí a obsahem karbidů, což může ocel učinit křehčí. Vysoká houževnatost (ideální pro aplikace s rázem) vyžaduje ocel, která se může mírně deformovat bez zlomení, často na úkor určité odolnosti proti opotřebení.

- Požadovaná tvrdost (HRC): Požadovaná tvrdost, měřená na Rockwellově stupnici C, musí být stanovena podle konkrétního použití. Stříhací nástroj může vyžadovat tvrdost 60–62 HRC, aby si udržel ostrý řezný okraj, zatímco tvarovací nástroj může být popuštěn na mírně nižší tvrdosti, aby se zvýšila jeho houževnatost.

- Stabilita rozměrů: U složitých a vysoce přesných nástrojů je zásadní, aby ocel během tepelného zpracování zachovala svůj tvar a rozměry. Oceli kalitelné na vzduchu, jako je A2, jsou známé vynikající rozměrovou stabilitou, minimalizují deformace a snižují potřebu nákladného obrábění po tepelném zpracování.

- Náklady a obrobitelnost: Ačkoli je výkon rozhodující, rozpočet je vždy faktorem. Vysoce legované oceli s vysokým výkonem jsou dražší a mohou být obtížněji obrobitelné ve srovnání s jednoduššími třídami. Celkové náklady, včetně suroviny, obrábění a tepelného zpracování, je třeba vyvážit proti očekávané životnosti a výkonu nástroje.

Abychom to uváděli do praxe, uvažujme tento scénář: u tvářecí matrice s vysokým objemem výroby jednoduchých automobilových konzol (jde o proces za studena) je hlavním problémem abrazivní opotřebení. V tomto případě by materiál D2 byl silným kandidátem díky své výjimečné odolnosti proti opotřebení. Pokud by však tato matrice měla ostré vnitřní rohy nebo se používala k tváření oceli vysoké pevnosti, zvýšilo by se riziko odlamování hran. V takovém případě by vhodnější volbou pro zabránění předčasnému poškození mohl být houževnatější materiál A2 nebo dokonce S7, i když by vyžadoval častější broušení. Než navrhneme konečný materiál, měl by si návrhář položit tyto klíčové otázky:

- Jaký je primární způsob porušení, který potřebuji předejít (opotřebení, odlamování, trhliny nebo deformace teplem)?

- Jaké jsou maximální teploty a nárazové síly, kterým bude matrice vystavena?

- Jak důležitá je rozměrová přesnost po tepelném zpracování?

- Jaký je cílový výrobní objem a očekávaná životnost matrice?

- Jaký je celkový rozpočet na materiál, obrábění a tepelné zpracování?

Nejčastější dotazy

1. Jaká nástrojová ocel se používá pro tlakové lití?

Nejběžnější nástrojová ocel pro lití do forem je H13. Patří do kategorie horkovýdržných (H-řada) a je speciálně navržena tak, aby odolávala vysokým teplotám a tepelnému namáhání, které jsou nezbytnou součástí procesu lití do forem. Díky vynikající kombinaci červené tvrdosti, houževnatosti a odolnosti proti tepelné únavě je ideální pro zpracování tavených kovů, jako je hliník a zinek, aniž by praskala nebo předčasně měkla.

2. Jaká ocel se používá pro formy?

Pro výrobu forem se používá široká škála nástrojových ocelí, a to v závislosti na aplikaci. Pro studené zpracování, jako je stříhání a tváření, jsou běžné typy D2 a A2. Pro horké procesy, jako je kování a lití do forem, je průmyslovým standardem ocel H13. U aplikací vyžadujících vysokou odolnost proti nárazům se často používá nárazuvzdorná ocel S7. Konkrétní volba závisí na faktorech, jako je provozní teplota, požadavky na odolnost proti opotřebení a nárazové zatížení.

3. Jaký je rozdíl mezi ocílkou pro formy a nástrojovou ocelí?

Nástrojová ocel je široká kategorie ocelí navržených pro výrobu nástrojů. Tvářecí ocel je termín, který se často používá pro označení určitých tříd nástrojové oceli, které jsou zvláště vhodné pro výrobu tvářecích nástrojů. V podstatě jsou všechny tvářecí oceli nástrojovými ocely, ale ne všechny nástrojové oceli jsou optimalizovány pro výrobu tvářecích nástrojů. Tvářecí oceli se vybírají podle jejich konkrétní kombinace vysoké tvrdosti, odolnosti proti opotřebení, houževnatosti a u horkoúpravných nástrojů i tepelné stability.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —