Punchování spon bezpečnostních pásů: Výrobní přesnost a bezpečnostní normy – linka postupného tváření transformující ocelové cívky na komponenty spon bezpečnostních pásů

SHRNUTÍ

Stříhání spon bezpečnostních pásů je vysokorychlostní výrobní proces, který transformuje ocel s vysokou pevností na život zachraňující bezpečnostní komponenty s využitím progresivní technologie tvářecích nástrojů. Tato metoda zajišťuje přísné dodržování bezpečnostních norem jako například FMVSS 209 , a poskytuje díly s vysokou mezí pevnosti v tahu a s tolerancí nulových vad.

Pro automobilové inženýry a nákupčí jsou klíčovými faktory úspěchu výběr vhodných tříd materiálů (obvykle uhlíková ocel pro konstrukci a cínovo-fosforová bronz pro uzamykací mechanismy) a použití lisů s přesností třídy 1-JIS . Tento průvodce pokrývá celý výrobní proces od výběru materiálu a práce s lisem o síle 400 tun až po kontrolu kvality a získávání dodavatelů.

Kritický výběr materiálu pro bezpečnost

Základem každé bezpečnostní spony splňující normy je výchozí materiál. Na rozdíl od estetických automobilových dílů musí být součásti spon schopny odolat extrémním dynamickým zatížením bez deformace. Průmyslový standard se primárně opírá o Vysokopevnostní uhlíková ocel pro hlavní skříň a desky zámku. Tento materiál je vybrán pro jeho vynikající mez kluzu a schopnost zachovat strukturální integritu při náhlých silných nárazech při srážce (často přesahující 2 000 kgf).

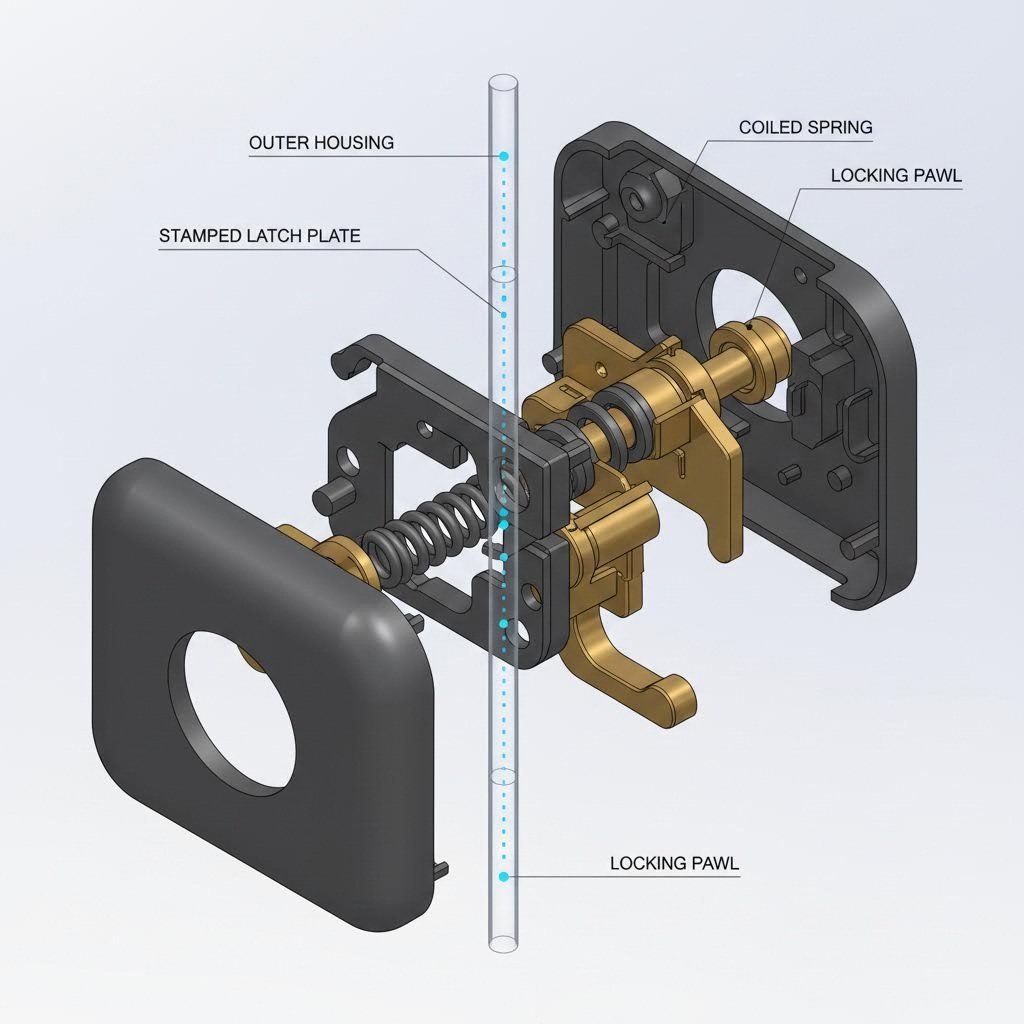

Pro interní zamykací mechanismy a pružiny používají výrobci často Cín-fosforovou bronz nebo speciální slitinové oceli. Tyto materiály jsou vybírány pro jejich vynikající odolnost proti únavě a nemagnetické vlastnosti, což zajišťuje funkčnost zámku i po tisících cyklů otevírání. U některých moderních konstrukcí musí být vnitřní deska zámku kompatibilní také s elektromagnetickými senzory (jak je vidět u pokročilých aktivních bezpečnostních systémů), což vyžaduje přesné specifikace magnetické permeability.

Stejně důležitá je povrchová úprava. Syrová lité ocel je velmi náchylná na korozi, která může mechanismus zablokovat. Aby k tomu nedošlo, procházejí součásti přísnými anodizování nebo zink-niklové povlaky - Ne, ne. To nejen splňuje požadavky zkoušky solných rozprašovačů (obvykle 72 až 96 hodin bez červené hrudě), ale také zajišťuje hladké mechanické fungování tlačítka a uzávěru.

Postupný proces lisování

Výroba velkých objemů spon bezpečnostních pásů se téměř výhradně provádí s použitím progresivní razení - Ne, ne. Tento proces umožňuje rychlou a nepřetržitou výrobu složitých geometrii z jediné kovové cívky. Pracovní postup obvykle využívá tiskárny s vysokou hmotností, často od 400 až 600 tun , schopná vynaložit masivní sílu potřebnou k řezání a formování tlusté oceli s přesností na úrovni mikronů.

- Podávání: Servozáplaťka odvodí ocelovou cívku do lisovacího stroje s přesným načasováním, čímž se zajistí minimální odpad materiálu.

- Vytváření a ohýbání: Těsnice provádí několik operací současně na různých stanicích. Jak se pásek pohybuje vpřed, tiskárna probíjí otvory pro mechanismus uzávěru a ohýbá ocel do U-tvarového krytu potřebného pro montáž spony.

- Vytváření a lití: Kritické prvky, jako je rampa zasunutí zámku, jsou kaleny (stlačovány) za účelem ztvrdnutí povrchu a zajištění hladkého zasunutí jazýčku.

Moderní lisy často integrují Class 1-JIS (Japanese Industrial Standards) přesnost, která zajišťuje, že každý zdvih udržuje tolerance tak malé jako ±0,02 mm. Tato úroveň přesnosti je nepodmíněná; odchylka i zlomku milimetru by mohla způsobit zaseknutí zapínací spony nebo její nesprávné zaklapnutí, což by vedlo k fatálnímu selhání při nehodě.

Kontrola kvality a prevence vad

Při výrobě bezpečnostně kritických komponentů je „nulová vada“ požadavek, nikoli cíl. Nejtrvalejší výzvou při stříhání spon bezpečnostních pásů je řízení otřepy —malých ostrých kovových hran, které vznikají při řezném procesu. Pokud se hrot uvolní uvnitř mechanismu, může zablokovat tlačítko uvolnění nebo zabránit plnému zaklapnutí zámku. Výrobci proto používají automatické systémy pro odstraňování hrotů a rolovací úpravu povrchu, aby zajistili, že všechny hrany jsou hladké a zaoblené.

Přísné testovací protokoly ověřují fyzikální vlastnosti lisyovaných dílů. Test pevnosti na trhnutí táhne prohnutou sestavu až do porušení, aby zajistil splnění nebo překročení minimálních požadavků na zatížení (obvykle kolem 5 000 liber nebo 22 kN u pásů pro dospělé). Dále cyklické testování simuluje roky používání tím, že desetitisícekrát zasune a vysune jazýček, čímž ověří, že západka pružiny a pojistná deska neutrpí únavu kovu.

Pokročilí výrobci také využívají insertní tvarování kdy je lisované kovové kostry vložena do formy pro vstřikování plastu. Tento proces uzavře kov do odolného pouzdra z ABS nebo nylonu. Kontrola kvality se zde zaměřuje na to, aby vysoké teploty při vstřikování plastu nezpůsobily žíhání nebo oslabení lisovaných kovových pružin.

Regulační normy a soulad

Žádná součást bezpečnostního pásu nemůže vstoupit na trh bez přísného dodržování předpisů. Ve Spojených státech je řídící normou FMVSS 209 (Federální bezpečnostní standard motorových vozidel č. 209), který stanoví požadavky na sestavy bezpečnostních pásů. Tento standard určuje sílu uvolnění (obvykle méně než 45 liber) a pevnost sestavy při zatížení. Výrobci musí vést podrobnou dokumentaci a stopovatelnost pro každou sérii použité oceli.

Na celosvětové úrovni stanovují normy jako ISO 6683 (pro těžká stavební zařízení) a ECE R16 (Evropa) podobné, ale odlišné požadavky. Například normy ISO pro těžká strojní zařízení často vyžadují jiné geometrie zámků, aby bylo možné zacházet s rukavicemi nebo v prostředí zatíženém nečistotami. Kompetentní partneři ve tváření musí být obeznámeni s těmito regionálními rozdíly a schopni poskytnout certifikáty materiálu (zkušební protokoly z valiny), které umožňují stopovat ocel až ke slévárně.

| Standard | Kraj | Klíčový požadavek |

|---|---|---|

| FMVSS 209 | USA | Síla uvolnění < 45 liber; tahové zatížení 5 000 liber. |

| ECE R16 | Evropa | Dynamické testování nárazu; odolnost vinutí. |

| ISO 6683 | Globální | Specifika pro těžká stavební a zemědělská zařízení. |

Návod k zajištění dodávek: Výběr výrobce

Výběr dodavatele součástí pásů pro lisování vyžaduje důkladnější posouzení než pouhá srovnávací analýza cen. Nakupující musí ověřit, že výrobce disponuje Certifikace IATF 16949 , globální technickou specifikací pro systémy řízení kvality v automobilovém průmyslu. Tato certifikace zaručuje, že dodavatel má na místě odpovídající procesy pro řízení rizik a prevenci vad.

Hledejte výrobce s vlastními kapacitami tvářecích nástrojů. Dodavatel, který navrhuje a udržuje vlastní postupné razníky, dokáže rychleji reagovat na změny konstrukce a okamžitě odstraňovat kvalitativní problémy. Zeptejte se konkrétně na jejich lisovací kapacity; výrobci omezení na menší lisy (pod 200 tun) mohou mít potíže s tlustostěnnou ocelí potřebnou pro těžké spony.

Pro automobilové společnosti hledající partnera schopného propojit rychlé prototypování s hromadnou výrobou, Shaoyi Metal Technology nabízí komplexní řešení tváření. S lisovacími kapacitami až 600 tun a certifikací IATF 16949 se specializují na dodávky vysoce přesných automobilových komponentů – od složitých řídicích ramen po bezpečnostně kritické díly pásů – s možností hladkého škálování od prvních prototypových sérií 50 kusů až po miliony kusů.

Závěr

Proces stříhání spon bezpečnostních pásů je obor definovaný nekompromisní přesností a bezpečností. Od výběru certifikované uhlíkové oceli až po konečné kroky postupné matrice na lisech o síle 400 tun je každý krok vypočítán tak, aby zabránil selhání. Pro automobilové OEM a dodavatele první úrovně musí mít prioritu vždy nákup od certifikovaných výrobců, kteří chápou, že spona bezpečnostního pásu není jen takto vyražený díl – je to primární spojení mezi cestujícím a jeho přežitím.

Nejčastější dotazy

1. Jaký je rozdíl mezi raženými a tlakově odlévanými sponami bezpečnostních pásů?

Lisované spony jsou vyrobeny z plechu (obvykle oceli) pomocí lisy, čímž vznikne díl s vysokou pevností v tahu a pružností. Odlité spony se vyrábějí pod tlakem roztaveného kovu (často zinku nebo hliníku) do formy. Lisovaná ocel je obecně upřednostňována pro hlavní nosné součásti kvůli své vynikající strukturální integritě za tahového zatížení, zatímco lití do forem se často používá pro složité dekorativní skříně nebo vnitřní posuvné díly bez nosné funkce.

2. Jak se testuje odolnost lisovaných dílů bezpečnostních pásů proti korozi?

Lisované díly procházejí zkouškou působení solné mlhy (ASTM B117) za účelem vyhodnocení odolnosti jejich povlaku nebo nátěru. Díly jsou vystaveny slané mlze po stanovenou dobu (např. 96 hodin) a poté jsou kontrolovány na vznik červené rzi. Tím se zajistí, že se zámek nezablokuje kvůli rezivění, i ve vlhkém nebo pobřežním prostředí.

3. Dokáže postupné tváření ve střihacích maticích zpracovat komplexní tvar spony?

Ano, postupné stříhání na vícestupňové matrici je ideální pro složité tvary. Matrice obsahuje několik stanic, ve kterých je kovový pásek postupně děrován, ohýbán, kalen a tvarován. Ve finální stanici je plochý pásek přeměněn na složitou trojrozměrnou součást připravenou pro montáž nebo vkládání do formy.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —