Dokonalost v údržbě raznických nástrojů pro maximální výkon

SHRNUTÍ

Efektivní údržba stříhacích forem závisí na proaktivním, systematickém přístupu. Osvědčené postupy zahrnují pravidelný harmonogram čištění, kontrol, broušení a správného mazání, aby se zabránilo výrobním poruchám ještě před jejich vznikem. Tato strategie nejen zajišťuje konzistentní kvalitu dílů, ale také výrazně snižuje nákladné prostoji a prodlužuje provozní životnost vašeho nástrojového vybavení.

Základní princip: Proaktivní versus reaktivní údržba

Základem každého úspěšného programu údržby raznických nástrojů je přechod od reaktivního k proaktivnímu přístupu. Reaktivní údržba – řešení problémů až po jejich vzniku – je receptem na provozní neefektivitu. Vede k neočekávaným poruchám, náhlým opravám, zvýšené míře výrobního odpadu a nákladným výpadkům výroby, které narušují plánované termíny a poškozují ziskovost. Špatně definovaný proces údržby může výrazně snížit produktivitu lisové linky a zavést významné skryté náklady.

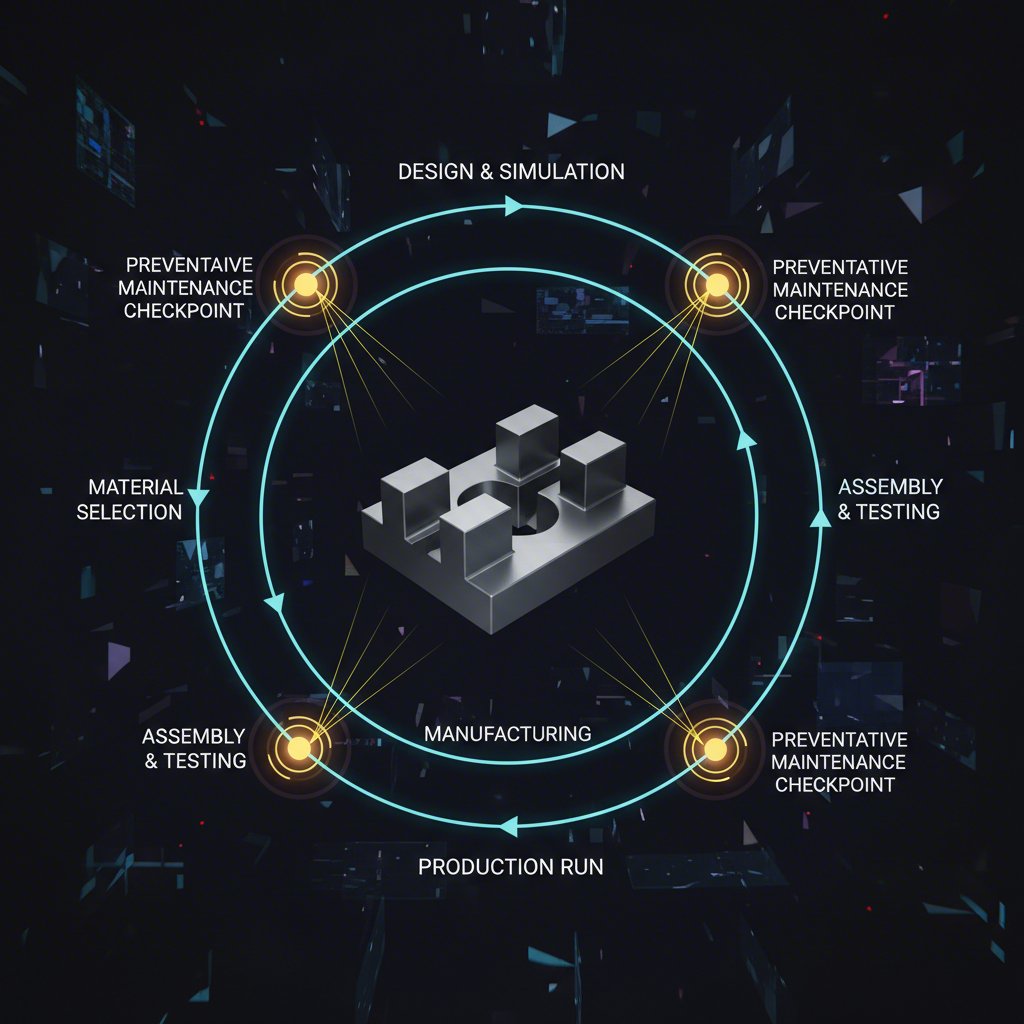

Naopak proaktivní, neboli preventivní, údržba je strategickým přístupem zaměřeným na pravidelné kontroly a plánovanou údržbu, jejímž cílem je identifikovat a opravit drobné problémy dříve, než se zhorší. Jak podrobně popisují odborníci na JV Manufacturing Co. , tato metoda zajišťuje, že nástroje zůstávají v optimálním stavu, čímž se zvyšuje jejich odolnost a prodlužuje životnost. Řešením opotřebení během plánovaného výpadku mohou výrobci udržovat nepřetržitý pracovní proces, dosáhnout stabilnějších a předvídatelnějších nákladů na údržbu a vyhnout se finančnímu zatížení náprav nouzových poruch.

Provozní a finanční rozdíly mezi těmito dvěma strategiemi jsou značné. Proaktivní přístup zlepšuje spolehlivost zařízení, snižuje potřebu drahých náhrad dílů a zajišťuje bezpečnější výrobní prostředí tím, že eliminuje riziko poruch zařízení. Přijetí proaktivního přístupu nejde jen o opravu dílů; jde o kontrolu celého výrobního procesu, aby byla zaručena konzistence a kvalita.

Proaktivní versus reaktivní údržba: Porovnání

| Faktor | Preventivní údržba | Reaktivní údržba |

|---|---|---|

| Náklady | Předvídatelné, rozpočtované náklady na plánovanou údržbu. | Vysoké, nepředvídatelné náklady na opravy v nouzi a přesčasy. |

| Doba provozu lisu | Maximalizovaná, s údržbou naplánovanou během plánovaného výpadku. | Časté, neplánované výpadky, které zastavují výrobu. |

| Kvalita dílu | Stálá a vysoká, splňující standardy kvality. | Nestabilní, s vyšším podílem vadných kusů a odpadu. |

| Životnost nástrojů | Výrazně prodloužena díky pravidelné údržbě. | Zkrácena kvůli nadměrnému opotřebení a neočekávaným poruchám. |

Zásadní postupy údržby nástrojů: Podrobná kontrolní listina

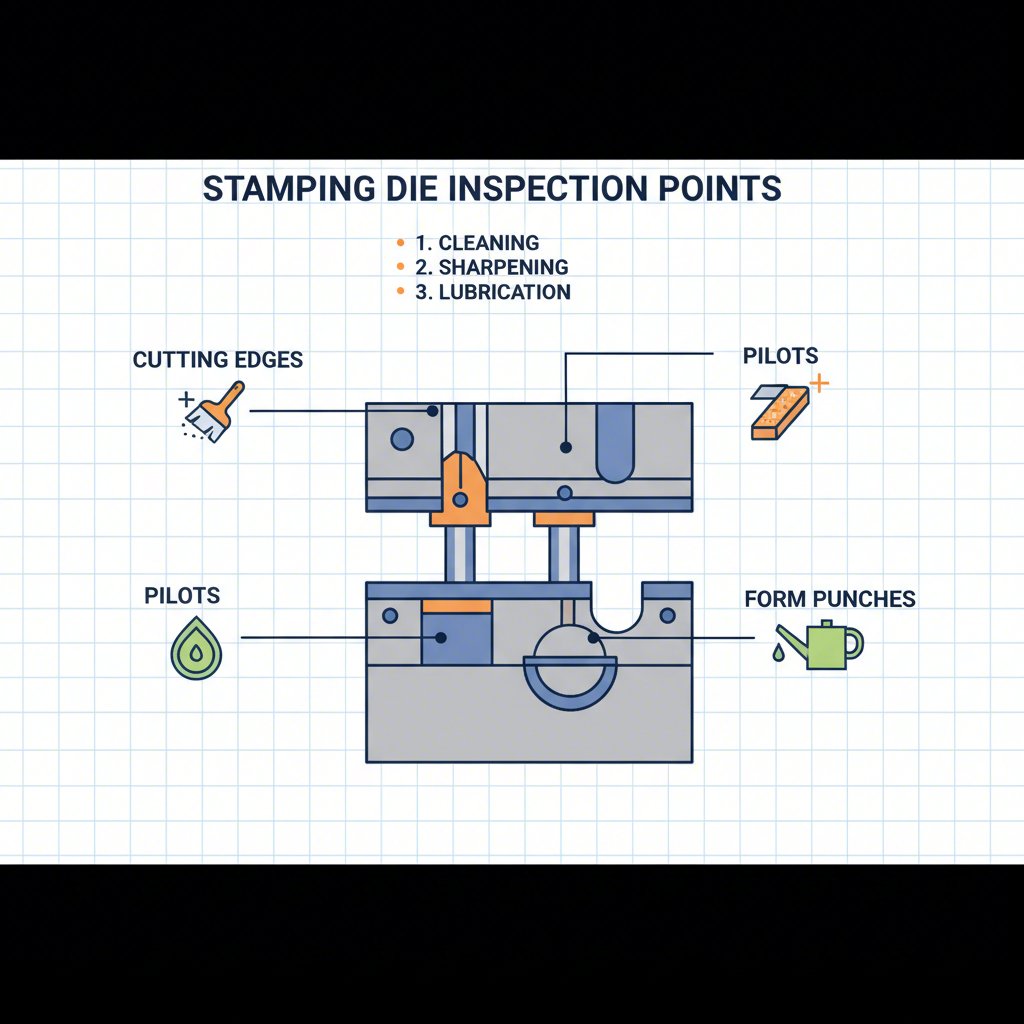

Komplexní rutina údržby je založena na konkrétních, opakovatelných úkonech. Mezi nejběžnější typy údržby nástrojů patří čištění, broušení, doplňování vložek (shimming) a kontrola nebo výměna komponent. Zvládnutí těchto postupů je klíčové pro zachování integrity nástroje a zajištění kvality každé vyrobené součástky. Řádně udržovaný nástroj zaručuje konzistentní výsledek, což je základním pilířem kvalitního zpracování.

Pravidelné čištění a prohlídky jsou první linie obrany. Během těchto kontrol by technici měli hledat známky problémů, jako jsou uvolněné spojovací prvky, chybějící komponenty, nadměrné nečistoty jako kovové piliny nebo nedostatečné mazání, které je patrné podle černého tuku. Tyto vizuální indikátory mohou zabránit tomu, aby se malé problémy vyvinuly v závažné výrobní potíže. U složitých nástrojů, jako jsou ty používané v automobilovém průmyslu, může spolupráce se specializovanými partnery zajistit, že bude údržba odpovídat původnímu konstrukčnímu záměru. Například společnosti jako Shaoyi (Ningbo) Metal Technology Co., Ltd. , které se specializují na výrobu kování pro automobilový průmysl podle zákaznických požadavků, přinášejí odborné znalosti, které pomáhají udržet přesnost nezbytnou pro výrobu s vysokými nároky.

Broušení je další kritickou úlohou. Řezné části a hrany děrovacích nástrojů se v průběhu času přirozeně opotřebovávají, což může vést ke tvoření otřepů a nepřesnostem u razovaných dílů. Pravidelné broušení pomocí brusného kotouče obnovuje původní geometrii a přesnost, čímž se zabrání tomu, aby tyto vady ovlivňovaly výrobní sérii. Obdobně může být nutné doplňování mezerových podložek (shimming) za účelem zajištění správného časování a zarovnání každé stanice u postupového nástroje, což je zásadní pro složité operace.

Kompletní kontrolní seznam pro kontrolu tvářecích nástrojů

- Čištění: Odstraňte veškeré nečistoty, kovové třísky, špínu a nahromaděné maziva z povrchů nástrojů. Ujistěte se, že jsou všechny součásti volné od nečistot před i po údržbě.

-

Inspekce:

- Zkontrolujte uvolněné nebo poškozené spojovací prvky, opotřebované pružiny a degradované vyhazovače.

- Zkontrolujte vodící sloupky patice nástroje na zadrhávání nebo nerovnoměrné opotřebení.

- Zkontrolujte piloty na opotřebení a správnou délku.

- Zkontrolujte všechny tvářecí děrovací nástroje a části matrice na měřitelné opotřebení, chipping nebo boční zadrhávání.

- Ověřte délky a výšky děrování, aby bylo zajištěno správné seřízení a nastavení.

-

Broušení:

- Zkontrolujte všechny řezné části na opotřebení a případně nabrousit, aby byly zachovány ostré, čisté řezy.

- Ujistěte se, že broušení obnoví původní geometrii, aniž by odstranilo nadměrné množství materiálu.

-

Lubrikace:

- Zajistěte, aby byly všechny pohyblivé části dostatečně mazány podle specifikací výrobce.

- Zkontrolujte známky nedostatečného mazání, jako je nadměrné vytváření tepla nebo koroze.

Zavedení pevného plánu údržby a dokumentace

Nad rámec fyzických úkonů závisí špičková údržba nástrojů na systematickém procesu plánování a dokumentace. Zavedení strukturovaného programu je základem efektivní údržby, která zajišťuje pravidelnou kontrolu všech zařízení. Četnost údržby by měla být stanovena na základě úrovně používání, objemu výroby a složitosti nástroje. Nástroj používaný denně ve vysokém objemu výroby bude samozřejmě vyžadovat přísnější plán než ten, který se používá zřídka.

Klíčovou součástí tohoto systému je pracovní příkaz. Jak Phoenix Group vysvětluje, systém pracovních příkazů umožňuje organizaci dokumentovat, sledovat, stanovit pořadí důležitosti a plánovat veškeré opravy a údržbu forem. Slouží jako důležitý komunikační nástroj, který identifikuje základní problém, popisuje nápravná opatření a zaznamenává provedenou práci. Tato dokumentace je neocenitelná pro sledování opakujících se problémů a prevenci budoucích poruch.

Vytváření a vedení podrobného záznamu o údržbě je další nezbytnou praxí. Tento záznam by měl obsahovat datum servisu, provedenou práci, vyměněné díly a poznámky o stavu formy. V průběhu času tyto údaje pomáhají identifikovat vzorce opotřebení a umožňují přesnější prediktivní údržbu, díky níž mohou týmy řešit potenciální poruchy ještě před jejich výskytem. Důslednost v dokumentaci zajistí, že každý servisní technik bude provádět úkoly stejným způsobem, což vede k předvídatelným a spolehlivým výsledkům.

Příklad záznamu o údržbě

| Datle | ID nástroje | Provedená práce | Vyměněné díly | Technik | Pozorování/Poznámky |

|---|---|---|---|---|---|

| RRRR-MM-DD | DIE-123-A | Vyčištěno, nabroušeny řezné hrany, zkontrolovány vodicí čepy. | Vodicí čep #4 (opotřebovaný) | J. Doe | Mírné opotřebení tvarového razníku; sledovat v dalším cyklu. |

| RRRR-MM-DD | DIE-456-B | Kompletní kontrola, mazání a nastavení časování. | Žádný | S. Smith | Lis pracuje v rámci specifikací. |

Pokročilá témata: Mazání, skladování a neustálé zlepšování

Komplexní přístup k údržbě lisu jde dál než jen za hranice lisek a nástrojáren. Správné mazání, skladování a angažovanost v neustálém zlepšování jsou pokročilé postupy, které oddělují dobré programy údržby od těch výjimečných. Mazání je klíčové pro snížení tření mezi pohybujícími se plochami, čímž se předchází nadměrnému vzniku tepla, které vede k únavě materiálu a jeho poškození. Zároveň chrání před koroze a kontaminací.

Volba maziva není jednoduchá; různé typy jsou vhodné pro různé provozní podmínky. Například oleje jsou univerzální pro strojní zařízení, zatímco tuky jsou lepší pro ložiska a klouby, kde kapalná maziva nejsou praktická. Suchá maziva, jako PTFE, jsou ideální pro aplikace, kde by olej nebo tuk mohly způsobit kontaminaci.

Správné skladování je stejně důležité pro udržení stavu nástroje, pokud se nepoužívá. Nástroje by měly být vždy vyčištěny a namazány před tím, než jsou uloženy do kontrolovaného prostředí s regulovanou teplotou a vlhkostí. Jak uvádí Lijian Stamping Mold , použití ochranných regálů nebo pouzder může zabránit fyzickému poškození a znečištění během skladování a zajistit, že bude nástroj při dalším výrobním cyklu v optimálním stavu.

Nakonec by měl konečným cílem každého programu údržby být neustálý rozvoj. Jak uvádí Thomas Vacca v Výrobce , jakmile dosáhnete konzistentních a měřitelných výsledků, můžete začít zlepšovat odolnost nástroje, prodlužovat jeho životnost a zvyšovat rychlost tváření. To zahrnuje stanovení SMART cílů (specifické, měřitelné, dosažitelné, relevantní, časově vymezené) pro sledování pokroků a udržení náskoku před konkurencí.

Osvědčené postupy pro mazání a skladování

-

Nejlepší postupy olejování

- Vyberte správný typ maziva (olej, tuk, suchý) podle aplikace a materiálu.

- Aplikujte maziva podle specifikací výrobce, aby nedošlo k nadměrnému nebo nedostatečnému mazání.

- Pravidelně kontrolujte mazací systémy, aby bylo zajištěno jejich správné fungování.

-

Doporučené postupy pro skladování nástrojů

- Před skladováním důkladně vyčistěte nástroj a naneste na něj ochranné mazivo.

- Skladujte nástroje v prostoru s regulovaným klimatem, aby nedošlo k rezivění a korozi způsobené vlhkostí.

- Používejte pevné regály nebo pouzdra k ochraně nástrojů před náhodným poškozením.

- Všechny skladované nástroje jasně označte, aby byla zajištěna snadná identifikace a sledování.

Nejčastější dotazy

1. Jak často by měl být údržbářský nástroj kontrolován?

Frekvence údržby razících nástrojů závisí na několika faktorech, včetně objemu výroby, materiálu, který se razí, a složitosti nástroje. U vysokých výrobních objemů mohou být nástroje kontrolovány a čištěny po každé výrobní sérii. Obecnou doporučenou praxí je zavedení plánu pravidelné údržby na základě počtu rázů nebo provozních hodin a jeho úprava na základě výkonových dat a výsledků kontrol.

2. Jaké jsou první známky, že razník potřebuje údržbu?

Mezi rané varovné signály patří pokles kvality dílů, například otřepy na řezných hranách, rozměrové nepřesnosti nebo povrchové vady. Můžete si také všimnout změny zvuku lisu během provozu. Vizuální známky na samotném razníku, jako kovové třísky, černý nebo špinavý tuk nebo viditelné opotřebení řezných hran a vodicích kolíků, jasně signalizují, že je nutná údržba.

3. Může nesprávná údržba poškodit razník pro tváření?

Rozhodně ano. Zanedbání údržby vede k nadměrnému opotřebení, poruše komponent a potenciálně katastrofálnímu poškození razníku. Stejně tak nesprávná údržba, například odstranění příliš velkého množství materiálu při broušení, použití nesprávného maziva nebo chybné nastavení mezer, může degradovat výkon, zkrátit životnost razníku a vést ke špatné kvalitě dílů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —