Rozluštění zkušebních norem pro řídicí ramena ze štítkované oceli

SHRNUTÍ

Zkušební normy pro lisovaná ocelová řídicí ramena nejsou jediným univerzálním kódem, ale souborem technických postupů stanovených inženýrskými organizacemi, jako je SAE International, a jednotlivými výrobci vozidel. Tyto přísné zkoušky vyhodnocují klíčové výkonnostní parametry, včetně tuhosti, deformace, pevnosti a odolnosti při nárazu, aby byla zajištěna bezpečnost, trvanlivost vozidla a soulad se specifikacemi originálního vybavení (OE).

Definice lisovaných ocelových řídicích ramen: charakteristiky a identifikace

Lisované ocelové nápravové rameno je klíčovou součástí zavěšení vozidla, které spojuje rám s kolem. Vyrábí se z lisovaných a svařovaných ocelových plechů do duté tuhé konstrukce. Tento proces je velmi nákladově efektivní, což činí lisovaná ocelová ramena běžnou volbou pro mnoho moderních osobních automobilů a nákladních vozidel. Hlavní výhodou je vyvážení pevnosti a nízkých výrobních nákladů, což umožňuje široké použití u sériově vyráběných vozidel. Nicméně mohou být více náchylná k rezivění ve srovnání s alternativami, jako je litina nebo hliník, pokud je poškozena ochranná vrstva.

Výroba těchto komponentů je přesný inženýrský úkol. Výroba ve velkém rozsahu zahrnuje tváření plechu do dvou polovin, které jsou následně svařeny dohromady. Tento proces musí být důsledně kontrolován, aby byla zajištěna strukturální integrita a konzistentní výkon. Pro výrobce automobilů, kteří hledají přesnost při tváření kovů, nabízejí specializovaní poskytovatelé komplexní řešení od prototypování až po sériovou výrobu. Například Shaoyi (Ningbo) Metal Technology Co., Ltd. je příkladem tohoto odborného know-how, které využívá pokročilé automatizované zařízení a certifikaci IATF 16949 k dodávání vysoce kvalitních komponentů pro složité automobilové aplikace.

Identifikace lisované ocelové náprstkové páky na vozidle je poměrně jednoduchá díky několika vizuálním znakům. Na rozdíl od hrubšího povrchu litých součástek mají lisované ocelové ramena obvykle hladký povrch a výrazný svar, který probíhá podél jejich délky. Znalost toho, jak je rozeznat, je důležitá pro údržbu a vylepšení, zejména u vozidel jako Chevrolet Silverado nebo GMC Sierra, kde byly v různých letech výroby použity různé materiály.

Chcete-li potvrdit, zda má vaše vozidlo lisované ocelové náprstkové páky, hledejte následující charakteristiky:

- Úprava: Obvykle mají lesklý černý nátěr pro odolnost proti korozi.

- Povrchová struktura: Povrch je obecně hladký, na rozdíl od hrubého povrchu šedé litiny nebo litého hliníku.

- Konstrukce: Viditelný svar, kde jsou spojeny dvě lisované poloviny, je jasným ukazatelem.

- Test materiálu: Jednoduchý test magnetem může pomoct; magnet pevně přilne k oceli, ale nikoli k hliníku.

Přehled automobilových zkušebních norem pro náprstkové páky

Neexistuje jednotný, veřejně přístupný standard pro testování tvarovaných ocelových náprstkových ramen. Místo toho jsou kritéria výkonu a bezpečnosti řízena složitým rámci interních specifikací výrobců a směrnic vypracovaných odvětvovými organizacemi. Organizace jako SAE International pracují na vývoji standardizovaných zkušebních postupů, které mohou být použity v celém průmyslu pro hodnocení klíčových vlastností, jako je tuhost, deformace a pevnost. Tyto postupy však často slouží spíše jako základna nebo metodický průvodce než jako povinný univerzální kód.

Většina zkušebních norem je vlastněná výrobci originálního zařízení (OEM), jako jsou Ford, GM a další. Každý automobilka vyvíjí vlastní podrobnou sadu požadavků a zkušebních protokolů přizpůsobených konkrétní vozové platformě, její hmotnosti, zamýšlenému použití a cílům bezpečnosti při nárazu. Tyto interní normy jsou vysoce důvěrné a stanovují přesné výkonnostní parametry, které musí náprstek od dodavatele splňovat, aby byl schválen k výrobě. To zajišťuje, že každá součást bude předvídatelně fungovat v rámci integrovaných bezpečnostních a tlumičových systémů vozidla.

Tyto normy mají zásadní význam pro zajištění bezpečnosti a trvanlivosti vozidla. Náprstek musí být schopen odolat obrovským silám při průjezdu zatáčkami, brzdění a nárazech, aniž by selhal. Zkoušky ověřují, že součást se neohne nebo nerozlomí při extrémním zatížení a bude se deformovat předvídatelným způsobem při srážce, čímž pomůže řídit absorpci nárazové energie. Jak je uvedeno ve výzkumu z Politecnico di Torino , pro ověření výkonu inovativních ramen z hybridních materiálů je nezbytné dodržování mezinárodních zkušebních norem. Toto důkladné ověření zajišťuje, že každý řídicí člen, ať už z plechu nebo jiného materiálu, splňuje přísná kritéria bezpečnosti a výkonu.

Klíčové zkušební postupy: od tuhosti po odolnost při nárazu

Pro ověření výkonu řídicího členu z plechu používají inženýři řadu důkladných testů simulujících reálné podmínky. Tyto postupy jsou navrženy tak, aby měřily vše od základní tuhosti až po body porušení při extrémním zatížení. Celkovým cílem, jak je uvedeno v technických dokumentech SAE, je vytvořit standardizovaný přístup k testování tuhosti, režimu deformace a konečné pevnosti. Tyto testy lze obecně zařadit do kategorií statických, dynamických, únavových a environmentálních hodnocení.

Statické zatěžovací zkoušky měří tuhost a deformaci náprstníku (ramene) působením konstantní síly. Například je aplikována určitá zátěž a následně se měří výsledný posun. Součástka může být považována za vyhovující, pokud dochází k minimální deformaci i při významném zatížení; jedna srovnávací zkouška na ramenu z litiny uvedla deformaci pouhých 0,17 mm při zatížení 32 kN. Dynamické nebo nárazové zkoušky naopak hodnotí reakci ramene na náhlé síly, což je klíčové pro posouzení jeho odolnosti při nárazu. Tyto zkoušky simulují události, jako je náraz do obrubníku nebo do vyjížděné díry, a jsou nezbytné pro zajištění toho, aby součástka selhala bezpečným a předvídatelným způsobem během srážky.

Testování únavy je dalším klíčovým aspektem, při kterém je náprstek vystaven milionům cyklů různých zatížení, aby se simulovalo celé jeho provozní období. Tím se zajistí, že součástka vydrží opakované namáhání během každodenní jízdy, aniž by se objevily trhliny nebo došlo k předčasnému poškození. Nakonec je rameno vystaveno environmentálním podmínkám, jako je postřik solnou mlhou a vlhkost, aby se ověřila účinnost povlaků odolných proti korozi, což je klíčový faktor pro životnost ocelových komponent.

Tyto různorodé metody testování poskytují komplexní přehled o schopnostech náprstku. Následující tabulka shrnuje hlavní kategorie testování:

| Typ testu | Účel | Klíčové měřené parametry |

|---|---|---|

| Statické zátěžní testy | Pro měření odolnosti součástky vůči deformaci působením konstantní síly. | Tuhost (síla vs. průhyb), mez kluzu. |

| Dynamické/nárazové testování | Pro hodnocení výkonu při náhlých zátěžích s vysokou energií, simuluje nárazy a havárie. | Bezpečnost při havárii, způsob deformace, zatížení při přetržení. |

| Test únavy | Zajistit dlouhodobou odolnost simulací opakovaných zatěžovacích cyklů po celou dobu životnosti vozidla. | Únavová životnost (počet cyklů do poruchy). |

| Testování životního prostředí | Posoudit odolnost komponentu vůči korozi a degradaci prostředím. | Účinnost ochranných povlaků (např. nátěr, povrchové úpravy). |

Porovnání materiálů: Lisovaná ocel vs. litina a hliníkové ramena

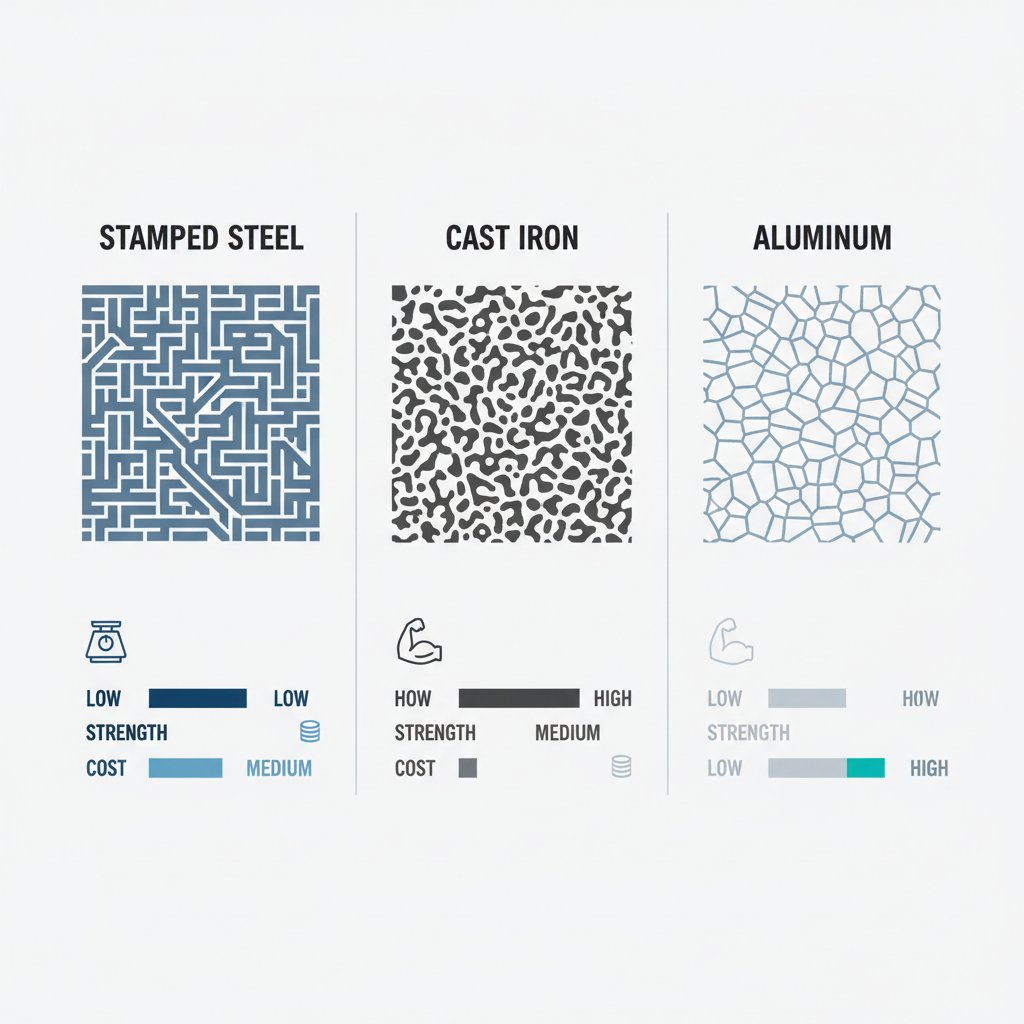

I když je lisovaná ocel oblíbenou volbou pro řídicí ramena, výrobci často používají také litinu a litý hliník, přičemž každý materiál nabízí specifickou sestavu kompromisů. Volba materiálu závisí na určení vozidla, cílech výkonu a nákladových ohledů. Odpověď na otázku „Jaký je nejlepší kov pro řídicí ramena?“ vyžaduje pochopení těchto rozdílů.

Lisované ocelové ramena jsou ceněna pro nízké výrobní náklady a dobrý poměr pevnosti k hmotnosti, což je činí ideálními pro běžná osobní vozidla a nákladní automobily. Litina, která je hustší a pevnější, se často používá u nákladních automobilů a SUV, kde je rozhodující maximální odolnost za náročných podmínek. Nabízí vyšší pevnost a tuhost, avšak za cenu větší hmotnosti. Litý hliník představuje lehkou alternativu, která výrazně snižuje neodpruženou hmotnost, čímž lze dosáhnout lepší jízdní dynamiky a komfortu. To činí hliník preferovanou volbou pro výkonné a luxusní vozidla, i když je obvykle nákladnější a může být méně tažný při nárazu ve srovnání s ocelí.

Výběr vhodného materiálu zahrnuje vyvážení pevnosti, hmotnosti a nákladů. U těžkých nákladních automobilů může být prioritou odolnost litiny. U sportovních vozidel by mohla být rozhodujícím faktorem úspora hmotnosti díky hliníku. Lisovaná ocel často představuje optimální kompromis pro širokou škálu běžných vozidel. Dodavatelé náhradních dílů nabízejí možnosti ve všech materiálech, což umožňuje majitelům vozidel vybrat si náhradní díly, které buď odpovídají výrobním specifikacím, nebo zvyšují výkon podle jejich konkrétních potřeb.

Níže je srovnání tří běžných materiálů ramen řízení:

| Funkce | Lisovaná ocel | Litina | Litinová hliníková |

|---|---|---|---|

| Výrobní proces | Lisování a svařování plechu | Lití roztavené litiny do formy | Lití roztaveného hliníku do formy |

| Typický scénář použití | Většina osobních automobilů a lehkých nákladních vozidel | Těžká nákladní vozidla a SUV | Výkonné automobily, luxusní vozidla |

| Pevnost | Dobrá | Vynikající | Dobré až vynikající |

| Hmotnost | Střední | Těžký | Světlo |

| Náklady | Nízká | Střední | Vysoká |

Nejčastější dotazy

1. Odkud vím, zda jsou moje ramena řízení z lisované oceli?

Ovládací ramena z lisované oceli lze obvykle identifikovat podle vzhledu. Mají obvykle hladký lesklý černý nátěr a viditelný svar, kde jsou spojeny dvě poloviny ramene. Jednoduchým testem je použití magnetu; pokud se přichytí, je rameno vyrobeno z oceli (buď lisované nebo ze litiny). Naproti tomu hliníková ramena magnet nepřitahují a často mají syrový, neomítnutý stříbrný vzhled.

2. Co je lisované náprstí?

Lisované ovládací rameno je součást zavěšení vyrobená z ocelových plechů, které jsou lisovány (tvarovány) do určitého tvaru a poté svařeny do duté, ale pevné konstrukce. Tato výrobní metoda je velmi cenově výhodná, což je důvodem, proč jsou ovládací ramena z lisované oceli široce používána u mnoha moderních sériově vyráběných automobilů a nákladních vozidel. Jsou sice pevná, ale v extrémních klimatických podmínkách mohou být náchylnější na rez, pokud je poškozena jejich ochranná vrstva.

3. Jaký je nejlepší kov pro ovládací ramena?

„Nejlepší“ kov pro řídicí ramena závisí plně na vozidle a jeho určení. Lisovaná ocel nabízí vynikající rovnováhu mezi pevností, nízkou cenou a střední hmotností, což ji činí vhodnou pro většinu běžných vozidel. Litina je těžší, ale velmi odolná, a proto je ideální pro těžká nákladní vozidla vystavená vysokému namáhání. Litý hliník je nejlehčí možností, což zlepšuje výkon pérování a jízdní vlastnosti, a proto je preferovanou volbou pro sportovní a luxusní vozy, kde má výkon přednost před náklady.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —