Porucha ocelových ramen z tenkého plechu: Technická analýza

SHRNUTÍ

Porucha lisovaného ocelového ramene řízení je primárně způsobena únavou kovu, procesem, při němž se trhliny vytvářejí a šíří při opakovaném cyklickém zatěžování. Tyto poruchy často vznikají v oblastech s vysokým namáháním, jako jsou sváry, které jsou nedílnou součástí jejich výrobního procesu. Prostředí, jako je koroze a fyzické poškození, může tento proces degradace výrazně urychlit, čímž ohrožuje strukturální integritu součásti a nakonec vede k jejímu zlomení.

Metalurgie a výroba lisovaných ocelových ramen řízení

Lisované ocelové nápravové rameno je důležitou součástí zavěšení, která se vyrábí lisováním vrstev ocelových plechů z vysokopevnostní oceli do požadovaného tvaru a následným svařením. Tato metoda je v automobilovém průmyslu široce využívána díky své nákladové efektivitě a eficientnosti při sériové výrobě, což umožňuje výrobu pevných, ale relativně lehkých dílů. Proces umožňuje vytváření komplexních geometrií, které lze optimalizovat jak z hlediska pevnosti, tak prostorových požadavků vozidla.

Vlastnosti materiálu použité oceli představují rovnováhu mezi pevností, plasticitou a houževnatostí. Oceli s vyšší pevností v tahu poskytují vynikající tuhost, ale mohou vykazovat sníženou plasticitu, což je za určitých podmínek činí náchylnějšími k křehkému porušení. Například některé oceli vysoké pevnosti mohou být náchylné k únavovému poškození, pokud jejich pevnost v tahu překročí 1400 MPa. Výběr konkrétní třídy oceli, například oceli vysoké pevnosti s nízkým obsahem slitin (HSLA), závisí na požadavcích na výkon a očekávaných zatěžovacích případech pro vozidlo.

Pro výrobce automobilů, kteří usilují o bezkonkurenční přesnost při tváření kovů, jsou specializovaní partneři nezbytní. Například Shaoyi (Ningbo) Metal Technology Co., Ltd. poskytuje komplexní řešení od rychlého prototypování až po sériovou výrobu, podložená certifikací IATF 16949 a pokročilými automatickými zařízeními, která zajišťují kvalitní a nákladově efektivní komponenty.

I přes jejich široké uplatnění mají lisované ocelové nápravové ramena přirozené výhody i nevýhody:

- Výhody: Nabízejí dobrý poměr pevnosti k hmotnosti, jsou levné na výrobu a často vykazují předvídatelné způsoby porušení, například ohyb před úplným zlomením, což může poskytnout varování pro obsluhu.

- Nevýhody: Svařované švy, ačkoli jsou pro konstrukci nezbytné, se mohou stát místy koncentrace napětí. Navíc materiál z oceli je velmi náchylný na korozi (rezavění), zejména ve vlhkém prostředí nebo na cestách pokrytých solí, což může v průběhu času výrazně oslabit konstrukci.

Zjištění, zda je vozidlo vybaveno řídicími rameny z lisované oceli, je jednoduché. Stačí přiložit k ramenu magnet; pokud se přichytí, je součást vyrobena z lisované oceli nebo litiny. Pro rozlišení mezi oběma materiály stačí klepnout do ramene kladivem: lisovaná ocel vydá zvonivý zvuk, zatímco litina vydá tupý dutý zvuk.

Analýza kořenové příčiny: Porušení únavou u svařovaných komponent

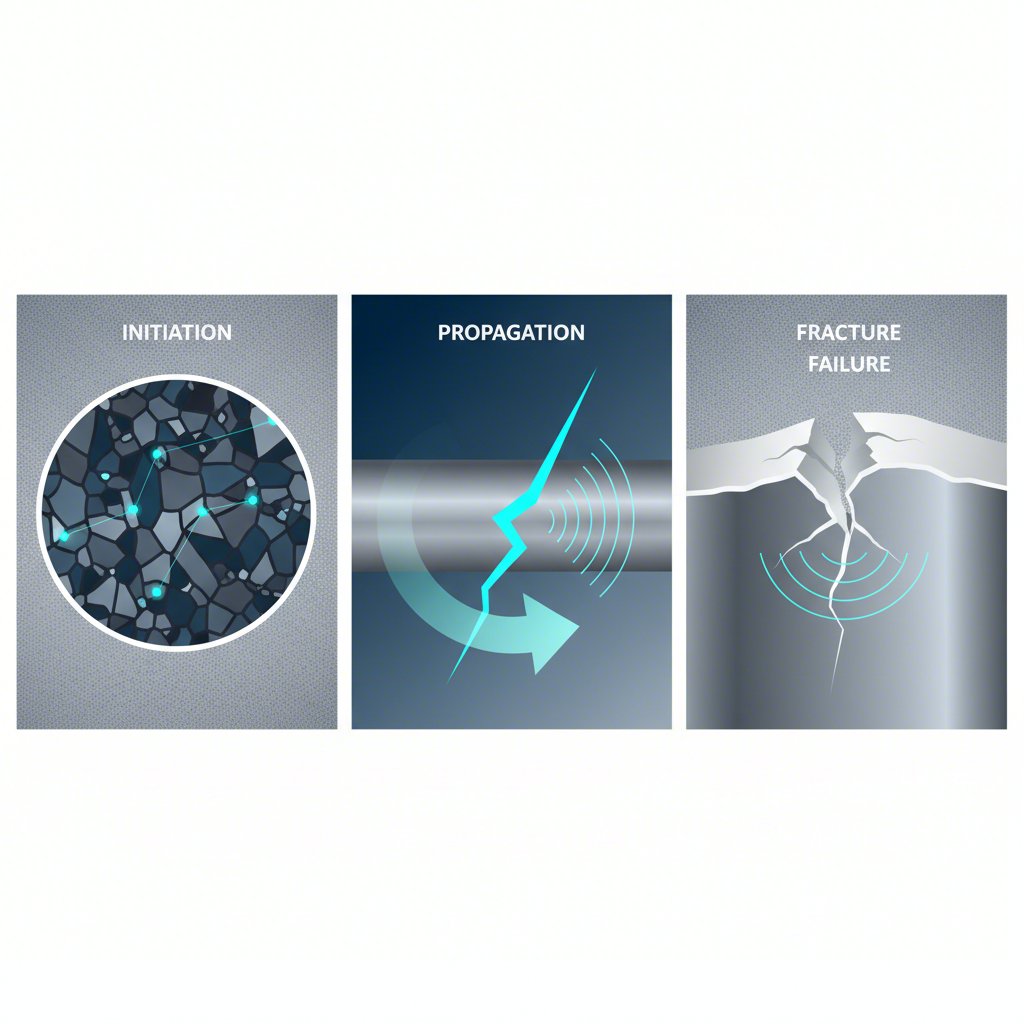

Hlavní příčinou poruchy řídicích ramen ze štípané oceli je únavové poškození materiálu. Tento jev nastává, když je materiál vystaven opakovaným cyklickým zatížením – jako jsou ty, které vznikají při jízdě – výrazně nižším než je jeho mez pevnosti v tahu. V průběhu času tyto cyklické napětí způsobují, že se v materiálu, zejména v okolí svarů, vytvářejí mikroskopické vady, které se postupně rozrůstají v makroskopické trhliny. Celý tento proces lze rozdělit do samostatných fází.

- Vznik trhlin: Mikroskopické trhliny vznikají v místech s vysokou koncentrací napětí. U řídicích ramen ze štípané oceli se nejčastěji nacházejí na začátku nebo na konci svářecího švu, kde teplo ze svařování mění mikrostrukturu oceli a může způsobit zbytková napětí.

- Rozvoj trhlin: S každým cyklem zatížení se iniciovaná trhlina pomalu zvětšuje. Rychlost šíření závisí na velikosti cyklického napětí, geometrii součásti a vlastní odolnosti materiálu proti únavě. Některé materiály vykazují počáteční období cyklického zpevnění, následované prodlouženým obdobím cyklického změkčování až do porušení.

- Konečné lomení: Nakonec trhlina dosáhne kritické velikosti, při které zbývající průřez materiálu již nemůže udržet působící zatížení. To má za následek náhlé, rychlé lomení součásti, což může vést ke ztrátě kontroly nad vozidlem.

Svařované spoje jsou obzvláště náchylné, protože samotný proces svařování může způsobit vznik vad, jako je pórovitost, a vytvořit tepelně ovlivněnou zónu (HAZ), ve které se vlastnosti materiálu liší od základního kovu. Výzkum, jako je analýza porušení svařované automobilové součásti podrobně popsána v ScienceDirect publikace, často dochází k závěru, že únavové trhliny vznikají v blízkosti svaru kvůli těmto faktorům. Inženýři využívají pokročilý software, jako je CATIA pro návrh a Hyperworks pro analýzu napětí, aby předpověděli únavovou životnost a optimalizovali topologii součástí, a tak minimalizovali tato rizika již od počáteční fáze návrhu.

Prostředí a vnější faktory urychlující poruchy

Zatímco únava je základním mechanismem, vnější faktory mohou výrazně urychlit poruchu lisované ocelové řídicí páky. Nejvýznamnějším z nich je koroze. Lisovaná ocel, není-li vhodně povrchově upravena a udržována, je velmi náchylná na rezavění, zejména v prostředích s vysokou vlhkostí nebo vystavení silniční soli. Jak jedna studie uvádí, jsou tyto komponenty ve vlhkém prostředí téměř jistě určeny ke zhoršování. Rzi postupně degraduje materiál, snižuje jeho efektivní tloušťku a vytváří povrchové jamky, které působí jako koncentrátory napětí, a poskytují tak ideální místa pro vznik únavových trhlin.

Fyzické poškození způsobené úlomky na vozovce, výmoly nebo nesprávnou údržbou může také vážně ohrozit celistvost řídicího ramene. Řez, hluboká rýha nebo vryp vytvářejí lokalizovanou oblast vysokého napětí. Většina pevnosti u lisované ocelové konstrukce spočívá ve tvarovaných hranách a rozích; poškození v těchto kritických oblastech může narušit zamýšlené rozložení zatížení a vytvořit slabý bod. Toto poškození v podstatě představuje již existující vadu, ze které se únavová trhlina může šířit mnohem rychleji, než by jinak tomu bylo.

Pravidelná kontrola je klíčová pro identifikaci těchto rizik dříve, než dojde k poruše. Měla by být provedena důkladná vizuální kontrola za účelem zjištění následujících varovných známek:

- Koroze: Zkontrolujte případné známky rezavění, zejména bubliny v nátěru, odlupující se kov nebo hluboké bodliny v blízkosti svárů a hran.

- Fyzické poškození: Hledejte vrypy, prohnutí, hluboké zářezy nebo praskliny, přičemž věnujte zvláštní pozornost oblastem kolem ložisek a kulových čepů.

- Celistvost svarů: Zkontrolujte svarové švy na přítomnost viditelných trhlin nebo známek oddělení od základního kovu.

Diagnostika poruchy řídicí páky: Příznaky a analýza

Identifikace vadné řídicí páky často začíná poznáním jejích příznaků během provozu vozidla. Tyto příznaky ukazují, že některá součástka zavěšení je opotřebovaná nebo poškozená a již nemůže udržet správné seřízení kol a stabilitu. Častou příčinou jsou opotřebované ložiskové pouzdra, která způsobují nadměrný pohyb, jež se projevuje charakteristickými problémy s ovládáním. Například degradovaná pouzdra mohou přispívat ke stoupající nestabilitě řízení a patří mezi několik faktorů, které mohou vést k problémům jako tzv. „death wobble“ – silné třesení předních kol, které je často způsobeno kombinací opotřebovaných komponent řízení a zavěšení.

Dalším kritickým místem poruchy je kulový čep. Netěsnící těsnění mohou umožnit vniknutí nečistot do kloubu, což vede k opotřebení a nakonec k poruše. Poškozený kulový čep se může úplně uvolnit, což způsobí fatální ztrátu kontroly nad kolem. Porozumění vazbě mezi příznakem a jeho mechanickou příčinou je klíčem k přesné diagnostice.

Níže je uveden přehled běžných příznaků a jejich pravděpodobných příčin:

| Příznak | Pravděpodobná příčina |

|---|---|

| Vibrace nebo třesení volantu | Opotřebovaná ložiska návky řízení, která umožňují nadměrný vůle. |

| Hluk jako klepání nebo praskání při jízdě přes nerovnosti | Opotřebované kulové čepy nebo uvolněná/poškozená ložiska. |

| Bloudění řízení nebo táhnutí na jednu stranu | Ohnutá návka řízení nebo silně opotřebovaná ložiska ovlivňující geometrii. |

| Nerovnoměrné opotřebení pneumatik | Chronické nesrovnání geometrie způsobené poškozenou nebo opotřebovanou návkou řízení. |

Systematický diagnostický postup může pomoci přesně určit závadu. Začněte vizuální kontrolou, jak bylo popsáno dříve. Poté proveďte fyzickou kontrolu opatrným zvednutím vozidla a pokusem o pohyb kola vodorovně a svisle. Jakékoli výrazné vůle nebo klepání pravděpodobně indikují opotřebení kloubových čepů nebo silentbloků. Tento praktický přístup ve spojení s pozorností věnovanou slyšitelným a hmatovým příznakům během jízdy poskytuje komplexní metodu pro diagnostiku poruchy náprstníku.

Proaktivní přístup k integritě komponent

Nakonec analýza poruch tvarovaných ocelových nábojů spojení je více než jen reakce na zlomeninu; jde o proaktivní posouzení a rozpoznání vzájemného působení mezi návrhem, vědou o materiálech a provozními podmínkami. Pro inženýry to znamená neustálé zlepšování výrobních procesů, například zdokonalování svařovacích technik za účelem minimalizace zbytkového napětí a mikrostrukturních změn. Pro mechaniky a majitele vozidel to zdůrazňuje důležitost pravidelných, podrobných kontrol, které umožňují identifikovat varovné signály, jako je koroze nebo fyzické poškození, ještě než dojde k závažné poruše.

Poznatky získané z analýzy únavových trhlin, koncentrací napětí a degradace prostředí poskytují jasný plán pro zlepšení bezpečnosti vozidel a životnosti komponent. Uznáním vlastní zranitelnosti oceli vytvářené tvářením a svařováním, zejména v náročných prostředích, lze efektivně cílit preventivní údržbu. Toto technické porozumění umožňuje odborníkům dělat informovaná rozhodnutí, ať už v fázi návrhu nebo během běžné údržby, a zajišťuje tak nadále spolehlivost těchto klíčových komponent podvozku.

Nejčastější dotazy

1. Jak poznáte, že máte tesné ovládací ramena?

Jednoduchou metodou je použití magnetu. Pokud se magnet k upevňovacímu ramenu přichytí, je vyrobeno z oceli nebo litiny. Pro další rozlišení klepněte ramenem lehce kladivem. Rameno z plechu obvykle vydává vyšší, zvonivý zvuk, zatímco rameno z litiny vydá tupý dutý zvuk.

2. Jaký je hlavní důvod únavového poškození ve svařovaných spojích?

Hlavní příčinou únavového poškození svarových spojů je cyklické působení zatížení, i když je pod mezí kluzu materiálu. Tyto opakované napětí způsobují, že mikroskopické vady, často umístěné v oblastech s vysokou koncentrací napětí, například na přechodu svaru, postupně rostou do větších trhlin, což nakonec vede k poruše součásti.

3. Můžou vadné ložisko řídicího ramene způsobit smrtící kývání?

Ačkoli vadná ložiska řídicího ramene mohou být přispívající příčinou smrtícího kývání, jen zřídka jsou jedinou příčinou. Smrtící kývání je obvykle způsobeno kombinací opotřebovaných nebo uvolněných součástí řízení a pérování, jako je například příčný rameno, kuličkové klouby nebo koncovky řídicího táhla. Opotřebovaná ložiska mohou přispět k celkové nestabilitě, která problém vyvolá, ale obvykle je příčina složitější.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —