Tváření součástek aut ze nerezové oceli: Technický průvodce třídami a procesy

SHRNUTÍ

Tvarování dílů z nerezové oceli pro automobily je přesný výrobní proces, který dodává velké množství komponent odolných proti korozi a nezbytných pro moderní automobilové inženýrství. Od feritické třídy 409 používané v výfukových systémech po austenitickou třídu 304 preferovanou pro dekorativní lišty a bezpečnostní prvky, nabízí nerezová ocel lepší poměr pevnosti k hmotnosti a odolnost vůči teplu ve srovnání s mírnou ocelí. Proces využívá především progresivní razení pro řízení složitých geometrií a úzkých tolerancí požadovaných výrobci OEM. Pro pracovníky veřejných zakázek a inženýry je klíčem k úspěchu výběr vhodné třídy slitiny, aby byla vyvážena cena a provozní výkon v daném prostředí, a zároveň byly řešeny technické problémy jako zpevnění při práci a pružení.

Materiálové vědy: Výběr správné třídy pro autodíly

V automobilové výrobě volba třídy nerezové oceli není pouze otázkou odolnosti proti korozi; jedná se o strategické rozhodnutí, které vyvažuje tvárnost, tepelnou odolnost a náklady. Dvě hlavní skupiny používané u lisovaných autodílů jsou Austenitický (řada 300) a Ferritický (řada 400), přičemž každá z nich plní v montáži vozidla odlišnou funkci.

Austenitická nerezová ocel (řada 300) je průmyslovým standardem pro součástky vyžadující schopnost hlubokého tažení a vysokou odolnost proti korozi. Typ 304 je nejpoužívanější slitinou v této kategorii, ceněnou za svou vynikající tvárnost a nemagnetické vlastnosti. Často se používá u konstrukčních dílů, nádob na airbagy a dekorativních lišt, kde estetický vzhled odpovídá funkční odolnosti. U aplikací vyžadujících vyšší mez pevnosti, jako jsou tuhá podvozku nebo složité konzoly, je často Třída 301 vybírána díky své vysoké rychlosti zpevnění při deformaci, která jí umožňuje pohltit významné množství energie při srážce.

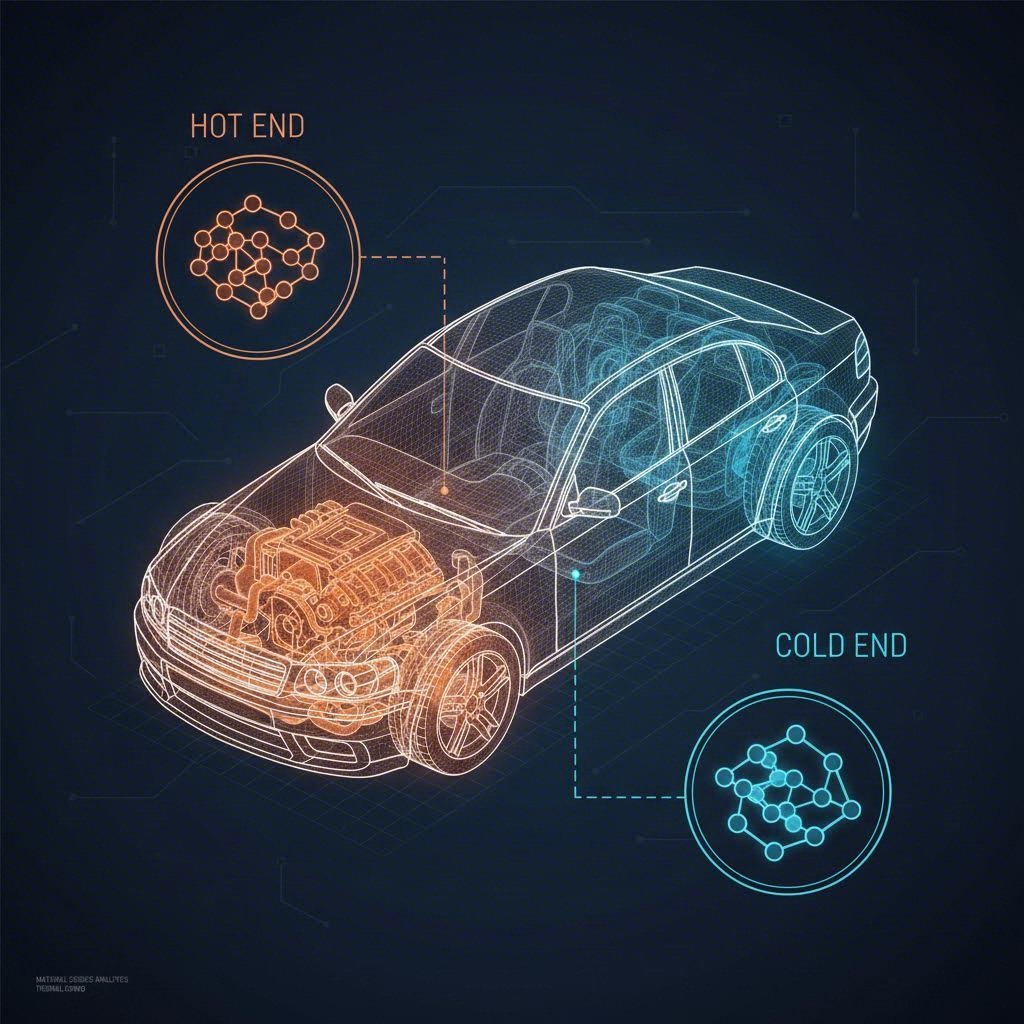

Feritická nerezová ocel (řada 400) , obzvláště Třída 409 a 430 , dominuje „horké části“ vozidla. Třída 409 byla speciálně vyvinuta pro automobilové výfukové systémy; i když se na povrchu může objevit rzi, zachovává strukturní integritu při extrémním tepelném cyklování a je výrazně levnější než slitiny řady 300 bohaté na nikl. Typ 430 nabízí lepší odolnost vůči korozi a je často používána pro lesklý dekor a vnitřní panely, kde magnetické vlastnosti nejsou na překáždi. Inženýři musí uvědomit, že feritické třídy obecně mají nižší tažnost než austenické třídy, což omezuje jejich použití u hlubokotažených dílů.

| Třída slitin | Klíčové slitiny | Hlavní vlastnosti | Typické použití v automobilech |

|---|---|---|---|

| Austenitický | 304, 304L, 301 | Vysoká tvárnost, nemagnetické, vynikající odolnost vůči korozi | Palivové systémy, spony bezpečnostních pásů, dekorativní lišty, skříně airbagů |

| Ferritický | 409, 430, 439 | Magnetické, tepelně odolné, nákladově efektivní, nižší obsah niklu | Výfukové kolektory, skříně katalyzátorů, výfukové tlumiče, tepelné clony |

| Specialita | 321, 316 | Stabilizované titanem (321), s přídavkem molybdenu (316) | Komponenty motoru vystavené vysokým teplotám, senzory vystavené silniční soli |

Kritické aplikace: od výfukových systémů po bezpečnostní systémy

Lisované komponenty z nerezové oceli jsou v moderních vozidlech všudypřítomné, často skryté uvnitř kritických subsystémů. Schopnost materiálu odolávat náročným provozním podmínkám bez degradace činí tento materiál nepostradatelným jak pro motory se spalováním, tak pro architektury elektrických vozidel (EV).

Výfukový a emisní systém představují největší objem využití lisované nerezové oceli. Komponenty na „horké straně“, jako jsou výfukové kolektory a skříně katalyzátorů , spoléhají na třídy jako 409 a 321, které odolávají teplotám přesahujícím 1500°F (815°C) a zároveň vydrží trvalé vibrace. Další důležitou aplikací jsou lisované tepelné štíty, které chrání teplotně citlivé elektronické součástky a interiéry kabiny před teplem motoru. Tyto díly často mají složité geometrie, aby maximalizovaly tuhost a současně minimalizovaly hmotnost.

Bezpečnostní a konstrukční součásti vyžadují předvídatelné vlastnosti deformace nerezové oceli. Spony bezpečnostních pásů, navíjecí mechanismy a nosné desky brzd se běžně lisují z vysoce pevných tříd, aby zajistily bezporuchový výkon po celou dobu životnosti vozidla. Ve sféře elektromobilů nabývá lisování z nerezové oceli na obratu pro zpevnění bateriových skříní a sběračů, kde je ochrana proti průrazu a korozi nepostradatelná. Vysoké tlumení energie u austenitických tříd významně přispívá ke schopnosti odolávat nárazům, což umožňuje inženýrům navrhovat tenčí a lehčí bezpečnostní kostry splňující přísné normy crash testů.

Proces tváření: Inženýrské výzvy a řešení

Tváření nerezové oceli přináší technické obtíže odlišné od uhlíkové oceli, především kvůli vyšší střihové pevnosti materiálu a jeho sklonu k tvrdnutí při deformaci. Zpevnění tvářením k tomu dochází, když materiál ztvrdne a stane se křehčím v důsledku deformace. I když to může být výhodou pro strukturní pevnost, způsobuje značné problémy nástrojům, pokud není správně řízeno. Výrobci musí používat lisy s vysokou tvářící silou a speciální maziva, aby předešli drásavý —přilnavosti materiálu polotovaru na povrchu nástroje.

Pružná návratnost je dalším kritickým jevem, kdy výlisek po otevření nástroje má sklon vrátit se do původního tvaru. Protože nerezová ocel má vyšší mez kluzu, projevuje se větší pružná deformace než u uhlíkové oceli. Zkušení konstruktéři nástrojů kompenzují tento jev předsunutím ohybu materiálu ve fázi návrhu nástroje. Progresivní razení je upřednostňovanou metodou pro výrobu velkých sérií, při které se více operací (řezání, ohýbání, kalibrování) provádí jediným průchodem. Pro partnery ve zdrojování je nezbytné ověřit jejich lisovací kapacity; díly z tenkostěnného automobilového nerezového plechu často vyžadují lisovací zařízení o síle 400 až 800 tun pro přesné tváření.

Pro efektivní řešení těchto složitostí je klíčové spolupracovat s kvalifikovaným výrobcem. Pro výrobce, kteří chtějí naplnit mezeru mezi počátečním návrhem a hromadnou výrobou, Shaoyi Metal Technology nabízí komplexní řešení pro stříhání které využívají lisy o síle až 600 tun a přesnost certifikovanou podle IATF 16949. Jejich schopnost škálovat od rychlého prototypování 50 kusů až ke stovkám milionů hromadně vyráběných řídicích ramen nebo podvozkových dílů zajišťuje, že inženýrské výzvy, jako je pružina nebo kontrola tolerance, jsou řešeny již v rané fázi vývoje a tím se předešlo nákladným prodlevám během plnoprávné výroby.

Komerční a výkonnostní výhody

Navzdory vyšším nákladům na suroviny ve srovnání s pozinkovanou nebo za studena válcovanou ocelí nabízí nerezová ocel výraznou výhodu z hlediska "životního cyklu nákladů" pro automobilové výrobce OEM. Hlavním důvodem je trvanlivost typu "zapracuj-a-zapomeň" . Díly vyrobené z nerezové oceli nevyžadují sekundární povlaky ani natírání k odolnosti proti rezivění, čímž eliminují celé kroky v řetězci výrobních dodávek a snižují riziko selhání povlaků v provozu.

Zlevnění hmotnosti je další významnou komerční výhodou. Protože nerezová ocel (zejména za studena tvářená 301 nebo 304) má výrazně vyšší mez pevnosti v tahu než uhlíková ocel, mohou inženýři zadat tenčí plechy při zachování stejné strukturální pevnosti. Toto snížení hmotnosti je rozhodující pro zlepšení spotřeby paliva u vozidel se spalovacími motory a pro prodloužení dojezdu elektrických vozidel. Navíc materiál je 100% recyklovatelné , což odpovídá rostoucímu zaměření automobilového průmyslu na udržitelnost a principy cirkulární ekonomiky.

Nejčastější dotazy

lze ocel 304 efektivně stříhat?

Ano, třída 304 patří mezi nejvhodnější nerezové slitiny pro tváření v důsledku svých vysokých tahových a protažných vlastností. Vyžaduje však lisy s vyšší tvářecí silou a pevnější nástroje (často karbidové formy) ve srovnání s měkkou ocelí, protože se rychle zpevňuje tvářením. Je vynikající pro hlubokotažené díly, jako jsou komponenty palivového systému nebo dekorativní kryty.

2. Jak výrobci předcházejí zadrhávání během tváření?

Zadrhávání, neboli přenos materiálu na nástroj, se odstraňuje použitím vysoce účinných maziv speciálně formulovaných pro nerezovou ocel, například chlorovaných olejů nebo suchých ochranných vrstev. Navíc povlaky nástrojů dusíkem titanu (TiN) nebo použití karbidových vložek do forem výrazně snižují tření a prodlužují životnost nástrojů.

3. Je tváření z nerezové oceli dražší než u uhlíkové oceli?

Výše nákladů na materiál z nerezové oceli je vyšší a náklady na údržbu nástrojů mohou být vyšší kvůli rychlejšímu opotřebení. Nicméně odstranění pozměňovacího povlakování (jako je zink nebo e-plakát) a dlouhověkost materiálu často vedou k nižším celkovým nákladům na díly během životního cyklu vozidla.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —