Tváření plechů: Od prvního úderu kladiva po díly připravené do výroby

Principy tváření plechu

Někdy jste se zamysleli nad tím, jak se z plochého kusu kovu stane ladný automobilový blatník nebo složitá letecká součástka? Odpověď spočívá v tváření plechu – řemesle, které kombinuje přesnost, techniku a porozumění chování kovu za namáhání.

Co přesně je tváření plechu

Tváření plechu je proces přeměny plochých kovových plechů na trojrozměrné tvary bez odstraňování materiálu. Na rozdíl od obrábění, které odstraňuje přebytečný materiál, tato technika spoléhá na kontrolovanou manipulaci. V podstatě přesvědčujete kov, aby se posunul tam, kam chcete. Proces se používá u tenkých plechů o tloušťce obvykle mezi 0,5 mm až 8 mm, čímž je vhodný pro bezpočet aplikací.

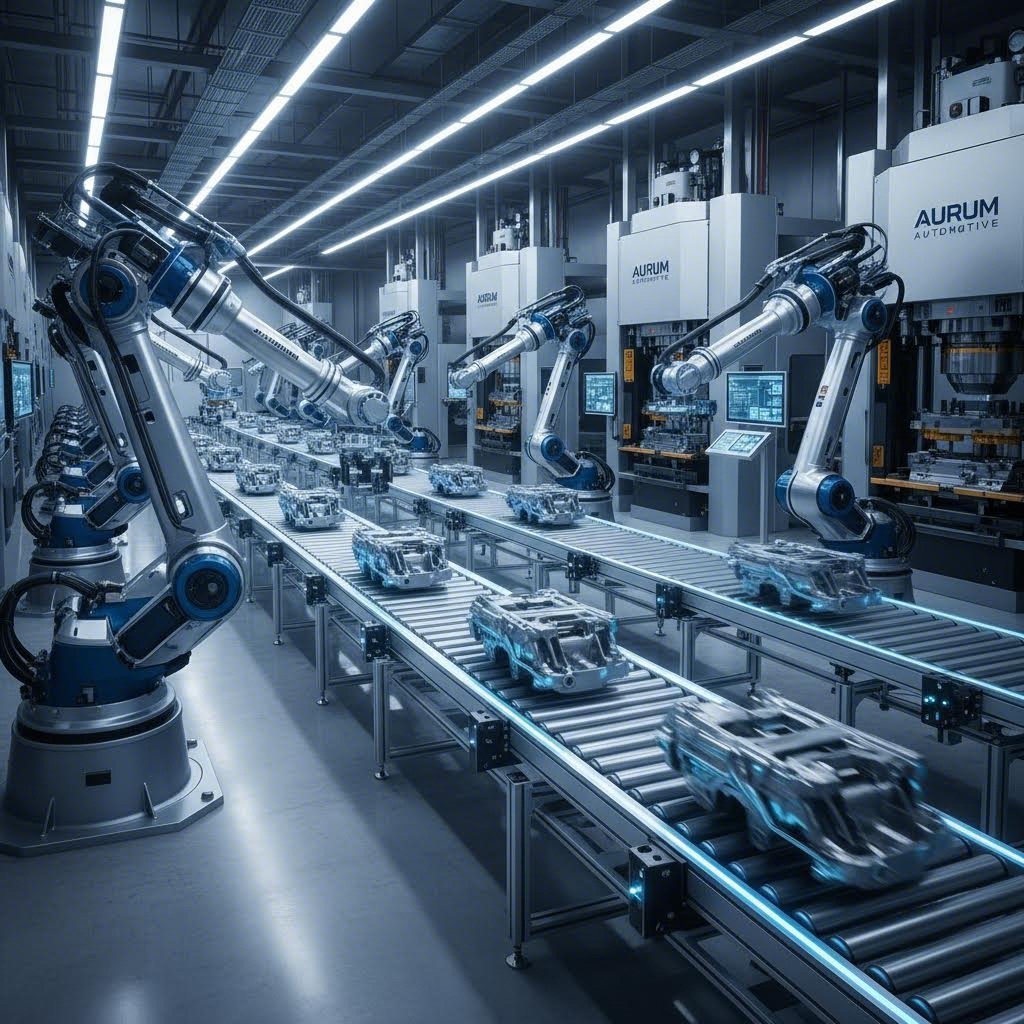

Od karosářských dílů automobilů po skořepinové části letadel tvoří tato dovednost základ moderní výroby. Ať už obnovujete klasické auto ve své garáži nebo vyrábíte přesné komponenty v průmyslovém zařízení, základní principy zůstávají stejné.

Tváření plechů se od ostatních zpracovatelských procesů liší jednou klíčovou věcí: neprosazujete se proti materiálu – pracujete spíše s jeho přirozenými vlastnostmi, abyste ho trvale přetvarovali a zároveň zachovali jeho strukturální integritu.

Tento článek naplňuje mezeru mezi technikami nadšenců a odbornými znalostmi výroby naučíte se základní koncepty, které platí bez ohledu na to, zda poprvé rozmachujete kladivem nebo vyrábíte sériové díly pomocí pokročilých nástrojů pro tváření kovů.

Proč je tato dovednost důležitá pro výrobce

Porozumění tomu, jak tvarovat kov, otevírá dveře v různých odvětvích. Dílny zabývající se obnovou automobilů spoléhají na tyto techniky každodenně. Výrobci leteckých a kosmických zařízení závisí na přesném tváření u konstrukčních dílů. Dokonce i výrobci custom motocyklů a uměleckých kovových prací používají stejné základní dovednosti.

Jak tedy efektivně tvarovat kov? Každý projekt spočívá ve zvládnutí čtyř základních manipulací:

- Části a součásti: Oddělování materiálu za účelem vytvoření polotovaru nebo odstranění přebytečné části. Sem patří techniky jako stříhání, laserové řezání a plazmové řezání, které připravují kov pro další práci.

- Ohýbání: Působení silou za vytváření úhlů nebo zakřivení bez změny plochy povrchu kovu. Lisy a ruční tvářecí metody dosahují všeho – od ostrých úhlů po jemná zakřivení.

- Zmenšování: Stlačování kovu za účelem snížení plochy povrchu v určitých oblastech. Tato technika opravuje natažené oblasti a vytváří konkávní tvary pomocí nástrojů jako smršťovače, vidlice nebo řízeného tepelného působení.

- Protahování: Rozšiřuje kov roztrháním ho na molekulární úrovni. Anglická kola, kladiva a kolečky pracují společně na vytvoření vyvýšených křivek a složených tvarů.

Tyto čtyři operace tvoří základ všech kovových tvarovacích prací. Ovládněte je jednotlivé a pochopíte, jak je kombinovat pro složité projekty. Profesionální výrobci, kteří používají pokročilé nástroje pro tvarování kovů, se stále spoléhají na tyto stejné principy, jen při vyšších rychlostech a objemech.

Krásou této lodi je její škálovatelnost. Stejné techniky, které vám pomohou opravit malou vniknutí, mohou vést k pochopení průmyslových stemplování, které produkují tisíce stejných dílů. Pojďme prozkoumat nástroje a techniky, které tuto transformaci umožňují.

Základní nástroje pro každou úroveň dovedností

Chystáte se začít tvarovat kov, ale možnosti nástrojů vás znechucují? Nejste sami. Vstoupit do prodejny kovářských potřeb – ať už fyzicky nebo online – je jako vkročit do cizí země, kde každý mluví jiným jazykem. Kladiva se zvláštními názvy, dolly ve stovkách tvarů a stroje, které stojí tolik co ojeté auto. Kde vůbec začít?

Dobrá zpráva? Nemusíte mít všechno najednou. Postupné budování vaší sady nástrojů na tváření plechu je cesta, ne jednorázový nákup. Klíč spočívá v pochopení, které nástroje odpovídají vaší současné úrovni dovedností a projektům, které chcete realizovat. Rozložme si to na přehledné kroky.

Ruční nástroje, které potřebuje každý začátečník

Když teprve začínáte, vaše ruce jsou nejdůležitějším nástrojem pro tvarování. Vybavení prostě jen rozšiřuje možnosti, které vaše ruce mají. Odborný výrobce Cody Walls z Traditional MetalCraft to říká přesně: "Nejlepší způsob, jak začít, je pracovat na malých dílech – malých čtvercových panelech o rozměru 10 cm. Když mi bylo 14 let, koupil jsem si Impalu z roku '64 a sada kladiv a podpěr od Harbor Freight mi pomohla opravit spodní část blatníků."

Tento přístup funguje, protože levné nástroje na tváření plechu vám umožňují naučit se, jak se kov chová, aniž byste do toho museli investovat velké peníze. Uděláte chyby – to se stane každému – a je lepší se učit na cenově dostupném vybavení.

Kladiva: Začněte univerzálním karosářským kladivem o hmotnosti mezi 14 a 18 uncemi. Hledejte takové, jehož plocha břitu má průměr mezi 1-1/4 a 1-9/16 palce. Tady je něco, co výrobci neřeknou: zcela rovné plochy kladiv nejsou ideální. Plocha s poloměrem přibližně 12 palců funguje pro běžné práce lépe, protože zabraňuje vzniku „úsměvových“ stop při úderech pod nepatrným úhlem. Mnozí zkušení karosáři okraje nových kladiv lehce zaoblení, a to o cca 1/16 palce, aby se zabránilo poškozování plechu.

Podpěry: Tyto ruční kovadliny podpírají plech zezadu během klopení. Podpěra musí mít hmotnost alespoň 3 liber, aby byla účinná – lehčí podpěry se při úderu prostě odrazí. Začněte s podpěrou s nízkým a středním obloukem, protože velmi málo karosářských dílů má vysoký oblouk. Podpěra tvaru „vejce“ je oblíbená, protože její různé povrchy umožňují řešit mnoho různých situací.

Zařízení na smršťování a protahování: Kombinační zařízení na pracovní desku nebo svěrku stojných svěrek stojí mezi 50–200 USD a učí základním principům tvarování kovu. Toto zařízení budete neustále používat pro vytváření přírub, tvarování křivek a pochopení, jak se kov chová pod tlakem.

Výkonové vybavení pro profesionální výrobce

Jakmile strávíte čas s ručními nástroji a pochopíte, jak kov reaguje, výkonové vybavení se stane násobičem vašich dovedností – nikoli jejich náhradou. Jak uvádí Walls: „S těmito základními ručními nástroji lze provést spoustu tváření kovu. Ale když účtujete hodinovou sazbu, musíte proces urychlit.“

Avšak větší zařízení vás automaticky nezlepší. „Určitě je to omyl si myslet, že tyto velké stroje automaticky zrychlí a usnadní proces,“ vysvětluje Walls. „Ve skutečnosti si tím jen rychleji pokazíte práci! Například Pullmax jsem například opravdu ovládl až po šesti měsících.“

Planishing Hammer: Tento tvářecí nástroj vyrovnává rozsáhlé plochy kovu a lisuje svary opakovanými kontrolovanými údery. Tento proces, známý jako kovářské svařování, protahuje kov podél svarových švů, čímž odstraňuje deformace způsobené tepelnou roztažností. Kvalitní zařízení od výrobců jako ProLine stojí 2 000–5 000 USD, ale ušetří bezpočet hodin při dokončování panelů.

Anglické kolo: Dostupné od stolních modelů po velké samostatné jednotky, anglická kola procházejí kovem mezi dvěma válcovými razicími nástroji pod tlakem, čímž protahují a tvarují složité křivky. Větší kola mají hloubější hrdla pro větší panely. I když jsou mimořádně výkonná, vyžadují značnou praxi – a ideálně dva lidi u větších prací.

Hydraulický kladivo: Tyto stroje používají opakované údery k rychlému protažení kovu. Na rozdíl od anglického kola vám hydraulická kladiva umožňují pracovat samostatně na větších panelech a často vytvářejí uvolněnější tvar s menším vnitřním napětím v hotovém dílu.

Pullmax: Univerzální pracovní stroj pro ohýbání okrajů, přidávání lišt na těžké materiály a hrubování složitých křivek na větších plechových deskách. Vlastní razice lze vyrobit z kompozitního dřeva pro konkrétní profily.

| Typ nástroje | Úroveň zkušeností | Typické cenové rozpětí | Nejlepší použití |

|---|---|---|---|

| Karosářské kladiva | Začátečník | 15–150 USD za kus | Základní tvary, odstraňování vrypů, tváření panelů |

| Podpěry (dolly) | Začátečník | 20–200 USD za kus | Podpěrná podložka, techniky s použitím a bez podložky, vyhlazování |

| Stahovací-roztahovací zařízení (manuální) | Začátečník | $50-500 | Příruby, křivky, tváření okrajů, nauka o chování kovu |

| Beverly nůžky | Začátečník–středně pokročilý | $300-800 | Složité řezání, zakřivené tvary, materiál až do 3/16" |

| Planýřovací kladivo | Střední | $2,000-5,000 | Vyhlazování panelů, planýřování svárů, dokončovací práce |

| Anglické kolo (stolní) | Střední | $500-2,000 | Malé zakřivené panely, osvojování techniky práce s kolem |

| Anglické kolo (na podlahu) | Středně pokročilý–pokročilý | $3,000-15,000 | Velké panely, složité kombinované křivky, výrobní práce |

| Pullmax | Pokročilé | $5,000-20,000+ | Ohýbání okrajů, žebrování, práce s tlustostěnnými materiály, složité křivky |

| Kovářský kladivo | Pokročilé | $8,000-25,000+ | Rychlé tvarování, velké panely, sériová výroba |

Když uvidíte nabídku kovodělného tvarovacího stroje – ať už starší nebo nový – před nákupem si pečlivě zjistěte informace. „Jen proto, že je starý, neznamená to, že je dobrý, stejně jako u nových zařízení,“ radí Walls. Online komunity, profesionální dílny a fóra o kovovýrobě poskytují cenné informace o kvalitě konkrétních zařízení.

Postupné budování své sady nástrojů dává smysl jak finančně, tak i vzdělávacím hledisku. Začněte s kvalitními ručními nástroji – budou vám sloužit po celou dobu vaší kariéry. Postupně přidejte smršťovač-roztahovač a stříhací nůžky Beverly. Jak budou růst vaše dovednosti a nároky na projekty, zvažte pořízení planišovacích kladív a koleček. Každý nový nástroj pro tváření kovu vyžaduje určitý čas na naučení, proto rozšiřujte svou sadu tempem, které vám umožní skutečně zvládnout každou novinku, než přejdete k další.

Když máte strategii pro svůj sadu nástrojů na místě, dalším krokem je pochopení toho, jak tyto nástroje ve skutečnosti používat. Techniky, které se právě chystáte nastudovat, tvoří základ všeho – od jednoduchých oprav až po kompletní výrobu panelů.

Techniky ručního tváření, které rozvíjejí skutečné dovednosti

Máte připravené kladívka a podpěry. A teď? Právě v tomto okamžiku se mnozí začátečníci zaseknou – rozmachují se, bijí do kovu a diví se, proč věci vypadají horší než dříve. Tajemství neleží v samotných nástrojích, ale v pochopení toho, jak kov reaguje na každou ránu. Jak o tom říká profesionální karosář Geoff Gates z Alloy Motors : „Správná práce s kladívkem a podpěrou není ztracené umění plné tajemství, je to jen otázka pokusů a omylů. V konečném důsledku kov chce vrátit do původního tvaru, stačí se naučit s ním komunikovat pomocí nástrojů.“

Tato fráze — „mluvit k plechu“ — zachycuje něco podstatného o ručním tváření. Neucpáváte materiál násilím. Spíše ho vedete prostřednictvím kontrolované manipulace a na každou ránu reagujete podle jeho chování.

Ovládnutí techniky kladiva a podpěry

Úspěch ručního tvarování začíná pochopením dvou základních přístupů: práce na podpěře a mimo podpěru. Každý má jasný účel a rozhodnutí, kdy který použít, odděluje zkušené odborníky od těch, kdo jen vydávají hluk.

Technika na podpěře :Umístěte podpěru přímo pod místo, kam bude kladivo dopadat. Plech je tak sevřen mezi dvěma plochami, což jej vyhlazuje a mírně protahuje při každé ráně. Tuto metodu používejte pro:

- Vyhlazování výstupků a odstraňování vrypů

- Práci na oblastech, které jsou již protažené a potřebují vyrovnání

- Závěrečné úpravy před nanášením tmelu

- Platinování švů po svařování

Technika mimo podpěru: Právě zde selhávají mnohé návody. Umístěte svůj kladivo poblíž – ale ne přímo za – místem úderu kladivem. Když udeříte na vysoké místo, kladivo současně tlačí nahoru sousední nízkou oblast. Tento postup dělá zázraky u:

- Zvedání nízkých míst a snižování vysokých současně

- Práce na složitých křivkách bez nadměrného protažení

- Počáteční hrubovací průchody na poškozených panelech

- Vytváření kontrolovaného pohybu v konkrétních zónách

Klíčový rozdíl? Práce s kladivem (on-dolly) protahuje a vyhlazuje. Práce bez kladiva (off-dolly) přerozděluje kov, aniž by výrazně protahovala. Odborníci na restaurování obvykle používají práci bez kladiva pro 70–80 % tváření a přecházejí k práci s kladivem pouze pro finální vyhlazení.

Umění kontrolovaného pohybu kovu

Než zvednete kladivo, má význam příprava. Gates doporučuje označit pracovní plochu: „Označí stejné čáry uvnitř panelu tužkou. Použijte pravítko pro opravdu rovné čáry, ale u křivek postupujte od ruky.“ Tento vizuální orientační bod pomáhá sledovat pokrok a zachovávat tvarové linky během tváření.

Jste připraveni tvarovat kov na svém prvním cvičném panelu? Postupujte podle tohoto pořadí:

- Hodnoťte poškození: Přejedte konečky prstů po povrchu. Někteří kováři nosí latexovou rukavici, aby zvýšili citlivost. Pocítěte vyvýšeniny a prohlubně, než použijete tvářecí nástroj – plecháři tomu říkají „čtení panelu“.

- Označte referenční čáry: Použijte pásku nebo tužku k označení tvarových linií, hran a hranic oblastí, které potřebují opracování. To zabrání náhodnému deformování nepoškozeného kovu.

- Začněte práci bez podpěráku: Umístěte podpěrák mírně mimo nejvyšší bod. Zatlačte na vyvýšené místo kontrolovanými údery – nikoli plnými švihy. Podpěrák zatlačí dolů na prohlubeň, zatímco vaše kladivo snižuje vyvýšeninu.

- Pracujte kruhovým pohybem: Pohybujte se od středu poškozené oblasti směrem ven po rostoucích spirálách. Tím se rovnoměrně rozloží napětí a nevytváří se nové deformace.

- Pravidelně kontrolovat: Zastavte se po každých 10–15 úderech, abyste mohli znovu vyhodnotit situaci. Kov se deformuje více, než očekáváte, a přílišné pracování vytváří nové problémy.

- Pro dokončování přejděte k práci s podpěrou: Jakmile jsou odstraněny hlavní nerovnosti, umístěte podpěru přímo za místo úderu. Lehké údery vyhladí povrch a mírně jej natáhnou do roviny.

- Podle potřeby používejte specializované nástroje: U malých vrypů hluboko na plechu vám okořínkové kleště umožní přesně zaměřit nízké místo a upravit kov zespodu. Podle Gatese: „prostě zaměřte okořínko na nízké místo a klepejte zespodu, dokud není kov vytažen na úroveň okolního povrchu.“

Jeden důležitý tip: pokud začne oblast působit slabě nebo „hraje“ (pruží dovnitř a ven při lehkém tlaku), přepracovali jste ji. Řešením není víc mlátit kladivem, ale kontrolované smrštění, které obnoví napětí. Právě zde si svou hodnotu dokáže nástroj na tváření plechu – smršťovač.

Tváření kladivem na zakřivených částech vyžaduje, abyste podložku přizpůsobili stávajícímu tvaru. „Protože Geoff pracuje na zakřivené části blatníku, používá podložku, která odpovídá dané křivce,“ uvádí průvodce z časopisu Hot Rod Magazine. Postup zůstává stejný – podržte podložku zezadu a postupně klepejte – ale volba podložky je klíčová pro zachování původního tvaru.

Tady je něco, co většina příruček nikdy nezmiňuje: tyto dovednosti ručního tvarování se přímo přenášejí na pochopení provozu strojů. Když používáte anglické kolo, v podstatě provádíte automatizovanou práci na kovadlině. Planishingový kladivo napodobuje vyhlazovací tahy, které byste prováděli ručně. Elektrické smršťovací a protahovací zařízení dělají přesně totéž, co jejich manuální protějšky – jen rychleji.

Ať už jste nadšenec řešící víkendové projekty, nebo profesionál účtující za hodinu práce, tyto základní techniky platí ve všech měřítcích. Rozdíl spočívá pouze ve rychlosti a objemu. Ovládněte pocit z reakce kovu na kontrolované manipulování a budete přesně rozumět tomu, co každý stroj ve vaší dílně dělá na základní úrovni.

Výběr vhodné metody tváření pro váš projekt

Zvládli jste základy ručního tváření. Nyní si představte, jak rozšíříte tyto znalosti na výrobu stovek nebo tisíců identických dílů. Jak se rozhodnete, která výrobní metoda je pro váš projekt tou správnou? Odpověď závisí na třech faktorech: složitosti dílu, výrobním objemu a rozpočtu. Pokud se rozhodnete špatně, budete buď plýtvat penězi na nástrojích, které nepotřebujete, nebo budete bojovat s pomalými a nákladnými procesy, které vyčerpají vaše zdroje.

Tři hlavní metody tváření dominují v oblasti výroby plechových dílů: ohýbání, stříhání (punching) a tažení (deep drawing). Každá z nich vyniká za určitých podmínek a pochopení jejich výhod vám pomůže efektivně komunikovat se spolupracujícími výrobci nebo činit informovaná rozhodnutí ve vlastní dílně.

Aplikace ohýbání versus stříhání

Když se klienti obrátí na profesionální výrobce, první otázky se obvykle zaměřují na množství a složitost. Tyto dvě proměnné obvykle jednoznačně ukazují, zda je lepší volbou ohýbání nebo stříhání.

Ohýbání používá lisy se standardními V-dělicími nástroji a dělicími klíny k vytváření úhlů podél přímých čar. List kovu je umístěn mezi horním nástrojem (klínem) a dolním nástrojem (V-dělicím nástrojem). Klín klesá s regulovanou silou, tlačí kov do dělicího nástroje a vytváří přesný ohyb. Nastavení je rychlé a nevyžaduje žádné náklady na speciální nástroje – což jej činí ideálním pro prototypování a malé sériové výroby.

Výhody ohýbání

- Nevyžaduje investice do speciálních nástrojů – používá standardní dělice

- Rychlé nastavení trvající minuty, nikoli týdny

- Vysoká flexibilita pro změny konstrukce mezi jednotlivými sériemi

- Nákladově efektivní pro množství pod 500 dílů

- Vhodné pro jednoduché až středně složité geometrie

Nevýhody ohýbání

- Pracný proces s vyššími náklady na díl při vyšších objemech

- Omezeno na úhlové ohyby a jednoduché křivky

- Náklady na díl se s množstvím výrazně nezmenšují

- Ruční manipulace snižuje konzistenci ve srovnání s automatizovanými procesy

Stampování přistupuje k tomu opačně. Je navrženo pro rychlost a velké objemy, využívá vyhrazené nástroje a tvary specifické pro váš díl. Cívka kovu prochází tvarem obsahujícím více stanic, kde různé operace – stříhání, razení, ohýbání – probíhají postupně. Počáteční investice je významná, často vyžaduje týdny na výrobu nástrojů. Jakmile je forma připravena, můžete rychle razit tisíce identických dílů.

Výhody tváření

- Velmi nízké náklady na díl při vysokém objemu výroby

- Vynikající konzistence a opakovatelnost během výrobních sérií

- Automatický provoz vysokou rychlostí

- Složité tvary dosažitelné jedinou operací

- Ideální pro množství přesahující 1 000 dílů

Nevýhody tváření

- Vysoké počáteční náklady na formy (5 000–50 000 USD a více podle složitosti)

- Dlouhé dodací lhůty pro nástroje – obvykle 4–8 týdnů

- Změny konstrukce vyžadují nákladné úpravy nebo úplné výměny raznic

- Riziko tenčení materiálu, trhlin v důsledku napětí nebo otřepů, pokud není konstrukce správně navržena

Rozhodnutí se stane zřejmé, když si uděláte výpočet. Potřebujete 50 držáků? Ohýbání je jedinou logickou volbou. Potřebujete 50 000? Tváření dává mnohem nižší celkové náklady projektu, navzdory počáteční investici do raznice. Bod zlomu obvykle leží mezi několika desítkami až stovkami dílů, v závislosti na materiálu a složitosti dílu.

Tažení pro složité tvary

Co se děje, když váš díl vyžaduje hluboké trojrozměrné tvary – jako je kelímek, umyvadlo nebo složité pouzdro? Do hry vstupují tažení i hydroformování, každá metoda s odlišnými mechanikami a výsledky.

Hlubokého tvarování používá masivní kovovou raznici, která vtlačí plechovou polotovarovou desku do dutiny lisovací formy. Kruhový nebo obdélníkový polotovar je upnut nad otvorem formy, následně se raznice posune dolů, zatlačí kov tvarem a vytvoří pohár nebo krabičku. Je to tradiční proces tváření, který vynikajícím způsobem funguje pro symetrické díly.

Hydroforming nahrazuje masivní raznici vysokotlakou kapalinou. Plechový polotovar je umístěn na jednu polovinu formy, poté uzavřená komora přivádí hydraulickou kapalinu za extrémního tlaku. Tento tlak působí jako univerzální raznice, která donutí kov dokonale přesně kopírovat tvar formy. Díky rovnoměrnému tlaku materiál rovnoměrně proteče a udržuje konzistentní tloušťku i u velmi složitých nebo hlubokých tvarů.

Praktický rozdíl? Hlubinné tažení perfektně funguje pro jednoduché hliníkové plechovky nebo symetrické skříně. Hydraulické tváření září tam, kde potřebujete složité, nesymetrické tvary s vynikajícím rozložením materiálu – například specializované letecké součástky nebo nádoby umyvadel s pravidelnou tloušťkou stěn.

| Metoda | Nejlepší použití | Rozsah tloušťky materiálu | Schopnost zpracování složitosti | Přiměřenost objemu výroby |

|---|---|---|---|---|

| Ohýbání | Upevnění, skříně, díly rámu, díly se přírubami | 0,5 mm – 6 mm | Jednoduché až středně složité (úhlové ohyby, základní křivky) | Nízká až střední (1–500 dílů) |

| Stampování | Automobilové panely, kování, složité tvářené díly, díly pro vysoké objemy | 0,3 mm – 4 mm | Vysoká (více operací v jednom průchodu) | Vysoká (1 000+ dílů) |

| Hlubokého tvarování | Plechovky, kelímky, symetrické skříně, válcové díly | 0,4 mm – 3 mm | Střední až vysoká (symetrické hluboké tvary) | Střední až vysoká (500+ dílů) |

| Hydroforming | Komplexní automobilové díly, letecké součásti, asymetrické hluboké tvary | 0,5 mm - 3 mm | Velmi vysoká (komplexní křivky, rovnoměrná tloušťka) | Nízká až střední (speciální aplikace) |

Porozumění rozdílu mezi prototypováním a výrobou pomáhá vám vyhnout se nákladným chybám. Rychlé prototypování podporuje rychlé návrhové cykly – inženýři mohou testovat, upravovat a opakovaně vyrábět díly během několika dnů. Tato rychlost ověřuje koncepty ještě před investicí do výrobních nástrojů. Největším faktorem nákladů se stává odpisování nástrojů, když přecházíte ke hromadné výrobě. Tyto nákladné raznice dávají smysl pouze tehdy, jsou-li náklady rozloženy na velké množství kusů.

Mnoho výrobců sleduje hybridní přístup: začínají rychlým prototypováním s využitím tvářecích nástrojů pro plech, jako jsou lisy se zahnutím, přecházejí k měkkému nástroji pro střední sérii a poté postupně přecházejí k plné výrobě, jak roste poptávka a stabilita konstrukce. Někteří používají přechodné nástroje k otestování konstrukcí, než se zavážou ke kaleným výrobním formám. Tento postupný přístup – kombinovaný s důkladnou kontrolou DFM (Design for Manufacturability) – zajistí, že bude vaše konstrukce optimalizována pro nástroje ještě před tím, než do investujete větší kapitál.

Tvářecí nástroje pro plech, které zvolíte, nakonec závisí na tom, kde se váš projekt nachází na tomto spektru. Jednorázový prototyp vyžaduje flexibilitu a rychlost. Vysokosériová výroba vyžaduje konzistenci a nízké náklady na jednotku. Porozumění těmto kompromisům vám umožní dělat rozumná rozhodnutí – ať už díly vyrábíte sami, nebo spolupracujete s profesionálními výrobci.

Bezpečnostní postupy při práci s plechem

Naučili jste se techniky a rozumíte nástrojům. Ale tady je pravda, která se často ztrácí v tutoriálech o kovovýrobě: žádné z těchto znalostí neznamená nic, pokud jste zraněni a nemůžete pracovat. Tvarování plechu zahrnuje ostré hrany, létající úlomky, intenzivní hluk a opakující se pohyby, které vás mohou trvale vyřadit, pokud nebudete opatrní. Podle OSHA Training School , mezi běžná rizika patří řezy a poranění řeznými okraji, poranění mačkáním, poškození sluchu, popáleniny a zranění očí – každé z nich lze předejít vhodnými opatřeními.

Bez ohledu na to, zda používáte zařízení pro tváření kovu ve firemní dílně nebo pracujete s nástroji pro zpracování plechu ve své garáži, bezpečnostní postupy zůstávají stejné. Pojďme si rozebrat, co potřebujete k ochraně sebe sama.

Nezbytnosti osobních ochranných prostředků

Představujte si PPE jako poslední linii obrany. Když selže všechno ostatní – kus materiálu neočekávaně odletí, ostrá hrana vás překvapí – správné vybavení znamená rozdíl mezi vámi a pohotovostním lékařským ošetřením.

- Ochrana očí: Ochranné brýle se stranovými clonami jsou minimální požadavek pokaždé, když vstoupíte do dílny. Pro broušení, řezání nebo svařování použijte ochranné okuláry nebo plnou obličejovou clonu. Letící třísky a jasné jiskry nevarují před tím, než zasáhnou.

- Ochrana sluchu: Stroje pro řezání a ohýbání vytvářejí hladinu hluku, která může při dlouhodobém působení způsobit trvalou ztrátu sluchu. K ochraně sluchu postačí většinou náušníky s útlumem alespoň 25 dB. Při delší práci v blízkosti hlučnějších nástrojů na tvarování oceli, jako jsou například parníky nebo nůžky, zvažte použití sluchovek s útlumem 30 dB a vyšším.

- Řezuvzdorné rukavice: Hrany plechu snadno proříznou kůži. Při manipulaci s materiálem nosьте řezuvzdorné rukavice hodnocené podle normy ANSI A4 nebo vyšší. Avšak – a to je velmi důležité – rukavice odstraňte před obsluhou strojů s otáčejícími se částmi. Rukavice se mohou zachytit a vtáhnout vaši ruku do pohybujících se součástí.

- Přiměřená obuv: Obuv s ocelovou špičkou chrání před padajícími plechy a těžkými nástroji. Uzavřené modely také zabraňují tomu, aby se kovové třísky dostaly do obuvi. Žádné sandály, žádné výjimky.

- Ochranné oděvy: Dlouhé rukávy a kalhoty z přírodních vláken, jako je bavlna, lépe odolávají jiskrám než syntetické látky, které mohou na kůži roztát. Vyhněte se volně sedícímu oblečení, které se může zachytit o zařízení.

Bezpečnostní protokoly dílny

Prostředí vaší dílny je stejně důležité jako to, co máte na sobě. Přecpaný a špatně větraný pracovní prostor násobí každé riziko, které čelíte.

Požadavky na ventilaci: Výroba produkuje výpary a prach, které postupem času poškozují dýchací soustavu. Podle Harvey Brothers Inc. jsou vhodné systémy větrání nezbytné pro udržení dobré kvality ovzduší. Umístěte odsavače tak, aby odváděly znečištěný vzduch z vaší dechové zóny. Při práci s nátěry, barvami nebo při svařování nosьте alespoň filtrační roušky typu N95 – nebo polomasivovou respirační masku s vhodnými filtrčními kazetami pro konkrétní chemické expozice.

Prevence požárů: Svařování, řezání a broušení vytvářejí jiskry, které mohou zapálit hořlavé materiály. Udržujte hasicí přístroje určené pro požáry třídy ABC ve vzdálenosti maximálně 25 stop (cca 7,6 m) od jakéhokoli místa horkých prací. Skladujte hořlavé látky v schválených skříních mimo provozy vytvářející jiskry. Před zahájením jakékoli činnosti vytvářející jiskry odstraňte hořlavé materiály z pracovní oblasti.

Ergonomické úvahy: Opakované tvářecí úkony zatěžují svaly, šlachy a klouby. Plán bezpečnosti plechárenských prací ve státě Massachusetts uvádí, že muskuloskeletální poruchy postihují pracovníky vykonávající opakované pohyby nebo pracující v nepohodlných pozicích. Pokud je možné, umisťujte práci do výše pasu. Během intenzivních tvářecích operací si dělejte přestávky každých 30–45 minut. Pracovní úkoly během dne střídejte, abyste předešli zraněním způsobeným nadměrným zatížením.

Bezpečnost při manipulaci s materiálem: Čerstvě narezaný plech má hrany, které se mohou měřit s břitvami. Vždy odstraňte otřepy, než budete panely intenzivně manipulovat. Při přesunu velkých plechů pracujte ve dvojicích a jasně komunikujte. Nikdy nepřenášejte plechy způsobem, který blokuje váš výhled nebo cestu.

Bezpečnost specifická pro nástroje: Ruční nástroje a strojní zařízení každé představují jedinečná nebezpečí:

- Kladiva a podložky: Před použitím zkontrolujte plochy na rozdrcení nebo praskliny. Odlomené kladivo může odeslat úlomky do vašich očí.

- Nůžky a střihací nástroje: Držte prsty mimo dráhu čepelí. Nikdy nesahejte do nůžek pro vyzvednutí odřezků, dokud se čepel pohybuje.

- Anglická kola a planishing kladiva: Ujistěte se, že jsou namontovány ochranné kryty. Upevněte volné oblečení a šperky.

- Energetické vybavení: Dodržujte postupy uzamčení a označení při údržbě jakéhokoli stroje. Nikdy neobejděte bezpečnostní pojistky ani neodstraňujte kryty, abyste urychlili práci.

Nakonec udržujte čisté pracovní prostředí. Klouznutí, zakopnutí a pády způsobují bezpočet zranění v dílnách. Odstraňte kovové třísky, zajistěte kabely a udržujte průchody prázdné. Řád na pracovišti nejde o vzhled – jde o to, abyste každý den bezpečně dojeli domů.

Když máte správné bezpečnostní návyky, jste připraveni rozvíjet své základní dovednosti a postupně se ujímat náročnějších projektů. Další část ukazuje jasnou cestu od jednoduchých oprav až po pokročilé složené křivky.

Postupné rozvíjení vašich dovedností tváření kovu

Jak se dostat od procvičování na nepoužitelných panelech ke konstrukci kompletních karosářských částí? Mnoho nadšenců uvázne, protože nemají jasný plán, který propojí základní techniky s prací na profesionální úrovni. Tváření kovu nejde jen o nahromadění hodin praxe – jde o záměrný postup skrz stále složitější výzvy, které navazují jedna na druhou.

Rozdíl mezi někým, kdo si jen tak hraje, a někým, kdo tento řemeslnický um skutečně ovládne, spočívá ve strukturovaném postupu. Každý projekt, který dokončíte, by měl mírně rozšířit vaše schopnosti za hranice vaší pohodové zóny, zároveň však upevňovat základy, které jste již osvojeni.

Váš první opravný projekt panelu

Jak poznáte, že jste připraveni na skutečnou práci? Začněte tím, že upřímně zhodnotíte svou současnou úroveň. Dokážete konzistentně posouvat kov tam, kam chcete? Rozumíte tomu, kdy máte materiál smršťovat a kdy naopak protahovat? Dokážete číst povrch panelu špičkami prstů a identifikovat vyvýšené a prohnuté místa?

Pokud na tyto otázky odpovídáte kladně, jste připraveni na začátečnické projekty. Pokud ne, strávte více času procvičováním na cvičných panelech, než budete pokračovat dál. Není hanbou vrátit se ke základům – každý odborník začínal přesně tam, kde jste nyní vy.

- Jednoduché náramky (začátečník): Odstřihněte malý kousek z poškozeného plechu a vyrobte náhradní díl. Tím se naučíte rozvržení, přesnost řezání, úpravu hran a základní montáž. Nejprve se zaměřte na rovinné plochy nebo plochy s jednoduchým obloukem – například část podlahy nebo vnitřní kryt blatníku je ideální. Úspěch znamená, že váš náhradní díl dokonale doléhá k okolnímu plechu a lze jej svařit bez deformace.

- Oprava výdleků na dostupných panelech (začátečník): Pracujte na panelech, ke kterým máte přístup z obou stran. Procvičujte si analýzu poškození, rozlišování mezi protaženým a posunutým plechem a používání techniky mimo podpěrku pro přerozdělení materiálu. Vaše sada nástrojů pro tváření plechu nemusí být rozsáhlá – klíče, podpěrky a smršťovač zvládnou většinu oprav pro začátečníky.

- Vyklenuté náramky (začátečník–středně pokročilý): Přejděte k náramkům, u kterých je třeba napodobit stávající zakřivení. Toto znamená práci s šablonami, časté kontrolování tvaru a pochopení toho, jak protažení vytváří vyklenutí. Oprava pláště dveří nebo náramba zadního křídla spadá do této kategorie.

Na počáteční úrovni očekávejte, že projekty budou trvat třikrát až pětkrát déle než u profesionála. To je normální. Rychlost přichází opakováním a sebejistotou – ani jedno nelze uspíšit.

Pokročilí k složitým složeným křivkám

Jakmile dokončíte několik úspěšných oprav, čekají na vás pokročilejší projekty. Ty vyžadují kombinaci více technik a práci s náročnějšími tvary kovu, které se zakřivují současně ve dvou směrech.

- Plechy blatníků a kolové zástěny (střední úroveň): Tyto díly vyžadují kontrolované protažení pro vytvoření složených křivek při zachování rovnoměrných okrajů. Naučíte se pracovat postupně – nejprve hrubé tvarování, poté jemnější úpravy pomocí mírnějších technik. Zde se anglické kolo stane nezbytným nástrojem pro vytváření hladkých, plynulých ploch.

- Výroba převodového tunelu nebo podlahové sekce (střední úroveň): Výstavba stavebních prvků od základů učí plánování, rozvržení a práci podle rozměrových specifikací. Chyby zde ovlivňují, jak ostatní díly zapadnou, proto přesnost záleží více než rychlost.

- Kapota s výduchy a sací otvory (středně pokročilé až pokročilé): Tyto projekty kombinují hluboké tvary, ostré přechody a estetické požadavky. Diváci vidí každou chybu, proto kvalita povrchu získává kritický význam. Budete intenzivně používat techniky smršťování k vytvoření malých poloměrů a ostrých hran.

Středně pokročilá fáze je ta, ve které většina nadšenců buď postoupí k pokročilé práci, nebo se natrvalo zasekne. Jaký je klíč? Nepokoušejte se vyhýbat projektům, které vás zastrašují. Ten nepříjemný pocit přesně ukazuje, kde potřebujete růst.

- Kompletní výroba blatníku nebo zadního panelu (pokročilé): Tvarování oceli pro kompletní karosářské díly vyžaduje propojení všech vašich znalostí. Budete pracovat podle tvarových předloh nebo vzorů, řídit tok materiálu po rozsáhlých plochách a udržovat konzistentní prohnutí na velkých plochách. Odborníci často stráví 40 až 60 hodin na jediném blatníku – očekávejte, že váš první pokus zabere mnohem více času.

- Komplety kompletních karosářských panelů (pokročilé): Konečná zkouška: výroba více panelů, které dokonale pasují dohromady. Dveřní pláště, blatníky, kapoty – každý musí odpovídat sousedním panelům ve tvaru i šířce mezer. Toto je odborné tvarování kovu na úrovni restaurování vozidel, za které se v dílnách účtují vysoké ceny.

Chcete-li identifikovat oblasti, které je třeba zlepšit, vyfotografujte svou práci při šikmém osvětlení, které odhalí povrchové nedokonalosti. Porovnejte své výsledky s originálními díly od výrobce nebo profesionálními příklady. Kde pozorujete vibrování plechu (oil canning), nerovné plochy nebo špatně definované okraje? Tyto poznatky stanou vašimi hlavními cíli při dalším tréninku.

Pamatujte: cesta od nadšence ke profesionálovi nejde o nákup lepšího vybavení. Jde o vývoj citu pro chování kovu a budování svalové paměti, která umožní vhodně reagovat. Každá hodina cílevědomé praxe vás přibližuje k výsledkům vhodným pro sériovou výrobu – takovým, které nakonec ospravedlní úplné přechody od ruční výroby.

Automobilové aplikace od restaurování po výrobu

Představte si Mustang z roku 1967 stojící ve vaší garáži s prorezlými podlahovými panely a popraskaným blatníkem. Nebo si představte návrh vlastní tepelné clony sacího potrubí pro závodní auto, která neexistuje v žádném katalogu. Tyto scénáře představují dva pilíře práce s plechem v automobilovém průmyslu: restaurování a individuální výrobu. Oba spoléhají na stejné základní tvářecí techniky – ale používají je pro velmi rozdílné cíle.

Automobilový průmysl vždy poháněl inovace v oblasti tváření kovů. Ať už jste nadšenec pracující o víkendu, který navrací život klasice, nebo profesionální výrobce sestavující výkonné díly, porozumění tomu, jak tyto aplikace souvisí, vám pomůže přistupovat k projektům strategičtěji.

Obnova panelů klasických automobilů

Obnova klasických automobilů představuje jedinečnou výzvu: neprojektujete něco nového – znovu vytváříte to, co čas a koroze zničily. Jak JMC Automotive Equipment uvádí: „Pokud existuje jeden problém, který většina starých vozidel sdílí, je to poškozený karosérií. Lakování klasických automobilů má tendenci s časem vyblednout a objevují se na něm rzi. Často nelze karosériové panely opravit pouhým přelakováním vozidla."

Dobrou zprávou je, že nástroje pro tváření karoserií staly přístupnějšími než kdy dříve. V posledních letech se ceny výrazně snížily a mnohé značky nyní nabízejí řady svařovacích a tvářecích zařízení pro nadšence. Už nemusíte mít komerční dílnu, abyste mohli provádět náročné restaurování.

Obnova obvykle zahrnuje tři základní techniky:

- Ohýbání: Použití kovové lisy ke tvorbení zakřivených ploch. Běžné ohýbací lisy pro plech zvládnou ohyby až do 135 stupňů, zatímco pokročilé stroje vytvářejí jedinečně tvarované panely pro složité části karoserie.

- Vytváření žebílek: Kulaté válečky s dvojicí kulatých raznic vytvářejí charakteristické tvary na panelech – ideální pro okrajování a detailní práce. Elektrické verze umožňují mít obě ruce na kovu během jemných konstrukčních prací.

- Plochování: Při rekonstrukci blatníků a vnitřních panelů stříhací a tvarovací lisy se speciálními raznicemi vyřezávají a tvarují složité tvary odpovídající původním továrním specifikacím.

Odborníci na tváření kovů, kteří pracují na restaurovacích projektech, často začínají vytvořením šablon z dochovaných originálních panelů nebo získáním tovární dokumentace. Tento referenční materiál řídí každý úder kladiva a průchod kolem, aby hotový díl přesně odpovídal původním obrysům vozidla.

Vlastní výroba pro výkonnostní sestavy

Vlastní výroba obrací karty. Místo toho, abyste znovu vytvářeli něco, co už existovalo, stavíte něco, co nikdy neexistovalo. Výkonné konstrukce vyžadují komponenty optimalizované pro konkrétní aplikace – a často tyto díly prostě nejsou dostupné jako sériové produkty.

Nástroje pro tvorbu karosérií zde plní dvojí úkol. Stejný anglický válec, který tvaruje náhradní blatník, může vytvořit i vlastní přepážku. Planýžní kladivo, které vyhlazuje panely při obnově, dokončuje také ručně tvarované sací komíny. Vaše dovednosti se přímo přenášejí mezi jednotlivými aplikacemi.

Chassisové komponenty, závěsy pérování a nosné prvky spadají všechny do oblasti tvarování kovů. Tyto funkční díly vyžadují více než jen estetické zvážení – musí odolávat namáhání, vibracím a vlivům prostředí. Výběr materiálu, poloměry ohybů a specifikace svařování se stávají rozhodujícími faktory.

Běžné projekty z tenkého plechu pro automobily pokrývají širokou škálu obtížnosti:

- Nápatchové panely (začátečník): Podlahové části, opravy vnitřních blatníků, záplaty podlahy kufru – tyto ploché nebo jednoduše zakřivené díly učí základní dovednosti.

- Konzoly a upevnění (začátečník-středně pokročilý): Bateriové panely, držáky relé a jednoduché závěsy pérování vyžadují ohýbání a základní tváření.

- Boční přetoky (středně pokročilý): Složené křivky a rovnoměrné hrany prověřují vaši kontrolu nad protahováním a smršťováním.

- Vlastní kapoty a víka kufru (středně pokročilý–pokročilý): Velké panely se složitými oblouky vyžadují trpělivou práci na rozsáhlých plochách.

- Kompletní karosářské panely (pokročilý): Celé blatníky, pláště dveří a zadní boční panely vyžadují dokonalé ovládání všech technik, které jste se naučili.

- Ochranné klece a součásti podvozku (pokročilý): Konstrukční prvky vyžadují přesné usazení a musí splňovat bezpečnostní specifikace.

Vztah mezi ručně vyráběnými prototypy a sériovým lisováním je obzvláště důležitý pro výkonné aplikace. Stroj na tváření kovu v malém provozu může vyrobit jednorázové prototypy, které ověří koncept návrhu. Po ověření lze tyto návrhy převést do sériového lisování pro větší množství.

Podle Global Technology Ventures , „Rychlé prototypování z plechu zásadně změnilo automobilový průmysl tím, že umožnilo výrobcům automobilů rychle vyrábět modely s vysokým výkonem.“ Stejná technologie přináší výhody i zakázkovým výrobcům – můžete rychle testovat návrhy pomocí CNC obrábění, laserového řezání nebo dokonce ručního tváření, než se rozhodnete pro nákladné výrobní nástroje.

Ať už napodobujete panel z padesát let staré továrny, nebo vytváříte něco naprosto nového, techniky zůstávají stejné. Rozdíl spočívá ve vašem výchozím bodu: původní specifikace pro restaurování nebo požadavky na výkon u individuálních prací. Oba směry nakonec vedou ke stejné otázce – kdy dává smysl přejít od ruční výroby k partnerství se výrobci schopnými sériové výroby?

Škálování vašich projektů od prototypu ke sériové výrobě

Vy tvarovali svůj prototyp ručně, ověřili jste konstrukci a potvrdili, že funguje přesně podle plánu. A teď? Skok od jednoho ručně vyrobeného dílu k stovkám či tisícům vyráběných součástek je právě ten moment, kdy mnozí výrobci zakopnou. Podle All Metals Fabricating: „Přechod dílu z plechu od prototypu ke sériové výrobě je místo, kde se myšlenky setkávají s realitou – a kde mnohé programy selžou.“

Výzvy nejsou pouze technické. Malé rozhodnutí při návrhu pro výrobu (DFM), která byla v jednorázovém prototypu nepatrná, se při zvětšení objemu mohou promítnout do vyšších nákladů, delších výrobních cyklů a nestabilitě výroby. Pochopení toho, kdy a jak přejít na větší rozsah, a nalezení vhodných výrobních partnerů, je tím, co odděluje úspěšné uvedení produktu na trh od finančně náročných neúspěchů.

Kdy přejít od ruční výroby

Jak poznat, že je čas přestat tvořit díly ručně? Odpověď obvykle závisí na třech faktorech: požadovaném množství, nárocích na konzistenci a nákladech na jednotku. Pokud vyrábíte méně než 50 dílů, ruční výroba často zůstává nejekonomičtějším řešením. Jakmile se však množství zvyšuje, ekonomika situace se radikálně mění.

Představte si vlastní úchyt, který jste tvarovali ručně. Každá součástka zabere 45 minut. U 50 kusů to činí 37,5 hodiny práce. U 500 kusů? Hledíte na 375 hodin – téměř deset týdnů plného pracovního úvazku. Mezitím může být tento stejný úchyt lisován s nástroji za 8 000 USD, přičemž každá součástka se vyrobí za sekundy. Práh rentability se liší podle složitosti, ale princip platí: objem nakonec upřednostňuje sériové nástroje.

Koncepty rychlých nástrojů překonávají tuto mez. Na rozdíl od tradičních tvrdých nástrojů, které vyžadují týdny na výrobu, rychlé nástroje používají hliníkové nebo měkké ocelové formy, které jsou připraveny během několika dnů. Tyto tzv. „přechodné nástroje“ zvládnou stovky až tisíce dílů, zatímco ověřujete konstrukce, než se rozhodnete pro tvrdé sériové formy. Jak uvádí Manufyn, společnosti obvykle ušetří 40–60 % ve srovnání s tradičními metodami prototypování nebo obráběním při použití rychlých metod prototypování plechových dílů.

Pokud hledáte kovové tvářecí zařízení na prodej, abyste rozšířili své možnosti, zastavte se a zvažte, zda by vám při vašich konkrétních výrobních objemech nemohly skutečně přinést vyšší hodnotu profesionální lakovací služby.

Spolupráce s odbornými výrobci

Nalezení správného výrobního partnera promění vaše znalosti tváření plechů ve škálovatelnou výrobu. Jak však své ručně tvořené návrhy efektivně předat výrobním inženýrům, kteří mluví zcela odlišným jazykem?

Právě zde získává DFM – návrh pro výrobní proveditelnost – zásadní význam. Podle Pětibřitý , "Dovednosti navrhování plechových dílů jsou klíčovým nástrojem v arzenálu každého inženýra, ale protože akademická sféra této problematice věnuje velmi málo pozornosti, většina dovedností se získává přímo při práci." Totéž platí i pro komunikaci ve výrobě.

Klíčové principy DFM pro škálování výroby:

- Navrhujte s ohledem na výrobní schopnost: Identifikujte operaci, která bude úzkým hrdlem – laserové řezání, stříhání věžovou stříhačkou nebo ohýbání na lisy – a navrhujte s ohledem na její možnosti, nikoli teoretickou dokonalost.

- Minimalizujte počet operací: Každá dodatečná operace jako odstraňování otřepů, svařování dílčích sestav nebo povrchová úprava násobí celkový čas cyklu. Optimalizujte návrhy tak, aby se snížila manipulace pomocí inteligentních posloupností ohybů a tvářených prvků.

- Standardizujte poloměry a tolerance: Použití standardních ohybových poloměrů zabraňuje praskání a snižuje náklady na nástroje. Umisťujte otvory minimálně ve vzdálenosti 2,5 násobku tloušťky materiálu plus jeden ohybový poloměr od ohybů, abyste předešli deformacím.

- Zvažte směr vláken: Směr vlákna materiálu vzhledem k ohybům ovlivňuje riziko praskání – obzvláště důležité u tepelně opracovaných nebo méně tažných kovů.

Při hodnocení potenciálních výrobních partnerů pro vaše potřeby výroby strojů pro tváření kovů hledejte tyto schopnosti:

| SCHOPNOST | Proč je to důležité | Otázky ke zvážení |

|---|---|---|

| Rychlé prototypování | Ověřuje návrhy před investicí do sériových nástrojů | Jaká je vaše typická doba vyhotovení prototypu? |

| Podpora DFM | Včasně identifikuje výrobní problémy, když jsou změny levné | Poskytujete zpětnou vazbu k návrhu před stanovením cenové nabídky? |

| Kvalitní certifikace | Zajišťuje konzistentní a dokumentované procesy | Jaké kvalitativní normy dodržujete (IATF 16949, ISO 9001)? |

| Pružnost objemu | Podporuje růst od prototypů až po sériovou výrobu | Můžete zvládnout jak malé série, tak velkosériové zakázky? |

| Rychlost reakce na poptávky | Odráží provozní efektivitu a zaměření na zákazníka | Jaká je vaše běžná doba vyhotovení cenové nabídky? |

U výrobců pracujících na automobilových aplikacích – díly podvozku, uchycení zavěšení nebo konstrukční prvky – je spolupráce s certifikovanými výrobci obzvláště důležitá. Shaoyi (Ningbo) Metal Technology je příkladem toho, co by vážní výrobci měli hledat: schopnost rychlého prototypování během 5 dnů, certifikaci IATF 16949 pro automobilové kvalitativní standardy, komplexní podporu DFM a vyhotovení cenové nabídky do 12 hodin. Tyto schopnosti vám umožňují rychle ověřit návrhy tvářecích zařízení plechů a zároveň zajistit, že vyráběné díly splňují požadavky kvality pro automobilový průmysl.

Strategie snižování nákladů stávají se sofistikovanějšími ve výrobním měřítku. Kontrola prvního vzorku (FAI) ověřuje, že váš výrobní proces produkuje díly odpovídající záměru návrhu – zachycuje problémy dříve, než se rozšíří na tisíce kusů. Modulární upínací zařízení snižují čas potřebný pro přestavbu mezi sériemi. Systémy správy revizí předcházejí nákladným chybám při vývoji návrhů.

Přechod od ručně vyrobeného tvářecího nástroje pro kov na sériově vyráběné díly neproběhne přes noc. Ale se správnou přípravou – pevnými zásadami vhodnosti pro výrobu (DFM), ověřenými prototypy a schopnými výrobními partnery – se vaše ručně tvarované návrhy mohou rozšířit tak, aby vyhověly jakýmkoli požadavkům. Dovednosti, které jste získali pochopením toho, jak se kov pohybuje pod kladivem a válcem, přímo ovlivňují způsob, jakým komunikujete s výrobními inženýry. Tento základ z vás činí nejen výrobce, ale specialistu na tváření plechů, který rozumí celé cestě od prvního úderu kladiva po finální sériové díly.

Často kladené otázky o tváření plechů

1. Jaké jsou tři metody tváření plechů?

Tři hlavní metody jsou ohyb, stříhání a tažení. Ohyb využívá lisy k vytváření úhlů podél přímých čar, což je ideální pro spojovací prvky a skříně s nízkým až středním objemem výroby. Stříhání používá specializované nástroje pro vysoce rychlou výrobu složitých tvarů, díky čemuž je ekonomicky výhodné pro množství nad 1 000 dílů. Tažení vtlačuje plech do dutin formy, čímž vznikají trojrozměrné tvary, jako jsou šálky nebo skříně. Každá metoda je vhodná pro různé požadavky projektu v závislosti na složitosti, objemu a rozpočtových omezeních.

2. Jaký nástroj se používá k tváření plechů?

Tváření plechů vyžaduje různé nástroje v závislosti na úrovni dovedností a rozsahu projektu. Začátečníci potřebují karosářské kladívko (14–18 uncí), podpěry (minimálně 3 libry) a manuální zařízení na smršťování-natahování (50–500 dolarů). Pokročilejší odborníci používají planýžní kladiva (2 000–5 000 dolarů) pro vyhlazování a stolní anglická kola (500–2 000 dolarů) pro tvorbu křivek. Zkušení profesionálové nasazují stojanová anglická kola (3 000–15 000 dolarů), stroje Pullmax (5 000–20 000+ dolarů) a parníky (8 000–25 000+ dolarů) pro práci na výrobní úrovni.

3. Jak tvarujete plech ručně?

Ruční tvarování vychází ze dvou základních technik: práce na podložce a mimo podložku. U techniky na podložce umístěte podložku přímo za úder kladivem, čímž vyhladíte a mírně natáhnete kov. U techniky mimo podložku umístěte podložku poblíž, ale ne přímo za místem úderu, abyste přerozdělili kov bez natahování. Začněte tím, že ohodnotíte plechový díl špičkami prstů, vyznačíte referenční linky, pracujte kruhovými pohyby postupně se rozšiřujícími od poškozené oblasti a každých 10 až 15 úderů kontrolujte pokrok. Odborníci na výrobu používají techniku mimo podložku pro 70 až 80 % tvarovacích úkonů.

4. Jaký je rozdíl mezi ohybem a tvářením u plechů?

Ohýbání využívá standardní V-dělení s krátkou dobou nastavení a bez nákladů na speciální nástroje, což je ideální pro prototypování a sérii do 500 dílů. Vyžaduje však více pracovní síly a omezuje geometrii na úhlové ohyby. Při tváření je nutná významná počáteční investice do nástrojů (5 000–50 000 USD a více) a dodací lhůta 4–8 týdnů, ale přináší extrémně nízké náklady na kus při vysokých objemech a vynikající konzistenci. Bod zlomu obvykle nastává mezi několika desítkami až stovkami dílů, v závislosti na složitosti.

5. Kdy mám přejít od ruční výroby k sériové výrobě?

Zvažte přechod, když požadované množství překročí 50 dílů, když stoupají nároky na konzistenci nebo když se stanou jednotkové náklady nepřiměřenými. Držák, který se ručně vyrobí za 45 minut, představuje při 500 kusech 375 hodin práce. Rychlé nástroje tento rozdíl naplní pomocí hliníkových nebo měkkých ocelových forem, které jsou připraveny během dnů namísto týdnů. Pro automobilové aplikace vyžadující rámy, podvozky nebo nosné komponenty poskytuje spolupráce s výrobci certifikovanými podle IATF 16949, jako je Shaoyi Metal Technology, rychlé prototypování do 5 dnů, komplexní podporu DFM a škálovatelné výrobní možnosti.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —