Technologie servolisovacích lisech pro tváření v automobilovém průmyslu: Ovládnutí AHSS

SHRNUTÍ

Servo lisovací technologie pro tváření v automobilovém průmyslu představuje zásadní posun od mechanických systémů s pevnou rychlostí k plně programovatelným řešením s vysokým točivým momentem. Oddělením rychlosti zdvihu od otáček motoru umožňují servo lisy optimalizaci rychlosti v Dolní úvrati (BDC) , což umožňuje přesné tváření pokročilých ocelí s vysokou pevností (AHSS) a hliníku bez vzniku trhlin. Tato technologie zvyšuje produktivitu o 30–50 % díky pohybovým profilům s kyvadlovým pohybem, prodlužuje životnost nástrojů snížením rázového zatížení a šetří až 70 % energie ve srovnání s hydraulickými systémy. Pro výrobce automobilů je tato technologie definitivním řešením pro vyvážení požadavků na lehkou konstrukci a efektivitu sériové výroby.

Technologické jádro: Jak servo technologie předefinovává tváření

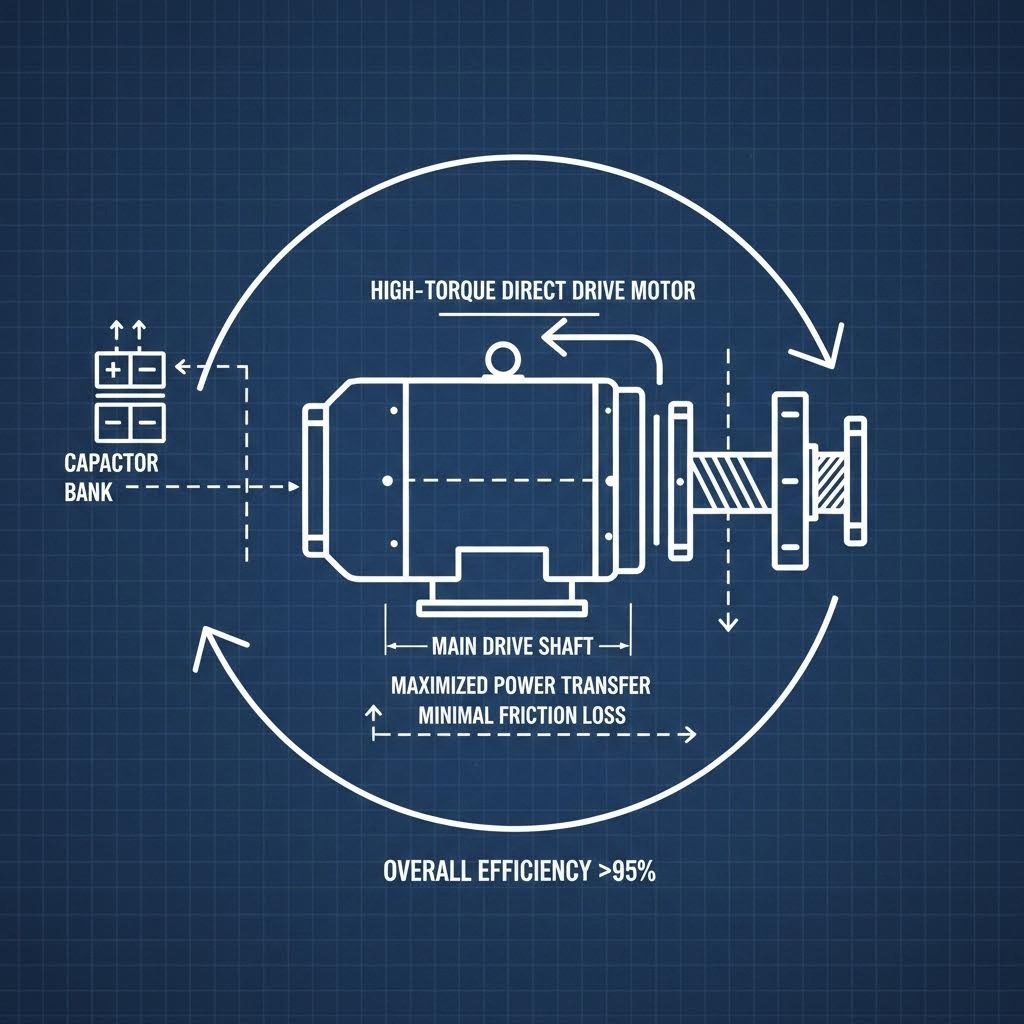

Pro pochopení dominance servotlaků ve moderním automobilovém průmyslu je třeba je odlišit od tradičních mechanických lisy s setrvačníkem a hydraulických systémů s tekutinovým pohonem. Základní inovace spočívá v Přímý pohon mechanismu. Na rozdíl od mechanických lisů, které ukládají energii v neustále se otáčejícím setrvačníku a používají spojku k přenosu síly, servotlak využívá vysokomomentový servomotor s nízkými otáčkami, který je přímo spojen s hnací hřídelí (nebo prostřednictvím minimálního převodového ústrojí). Tato architektura eliminuje spojku a brzdové zařízení – historicky nejvíce náročné prvky na údržbu v celé lakové linky – a poskytuje plný momentový výkon v libovolném bodě zdvihu.

Správa energie v těchto systémech je sofistikovaná. Přední výrobci jako AIDA a Schuler využívají kondenzátorové baterie (často označovány jako systémy „úspory a optimalizace energie“) ke správě obrovských špiček výkonu potřebných během tvářecího zdvihu. Tyto kondenzátory ukládají energii během ne-tvářecí části cyklu a uvolňují ji okamžitě během úderu, čímž vyrovnávají zatížení elektrické sítě zařízení. Tento uzavřený zpětnovazební systém umožňuje přesnost na úrovni mikronů, protože poloha motoru je nepřetržitě sledována a korigována v reálném čase, čímž zajišťuje konzistentní výšku uzavření bez ohledu na tepelnou roztažnost nebo změny zatížení.

Pro zařízení, která nejsou připravena investovat do zcela nových lakovacích linek, lineární servopohony nabízejí cestu retrofitové modernizace. Jak je uvedeno v nedávných průmyslových analýzách, nahrazení hydraulických válců lineárními servopohony může snížit počet komponent až o 80 %, čímž eliminuje hydraulické napájecí jednotky (HPUs) a s nimi spojená rizika úniku oleje a přehřátí. Tento modulární přístup umožňuje lisovnám dosáhnout přesnosti a čistoty na úrovni servolisů – klíčové pro tváření citlivých automobilových elektronik nebo interiérových dílů – aniž by bylo nutné investovat do kompletní nové instalace.

Řešení výzvy zlehčování: aplikace AHSS a hliníku

Přechod k Elektrickým vozům (EV) zrychlil poptávku po zlehčování vozidel, čímž tlačí lisovny k práci s materiály, které jsou známé obtížným tvářením: Pokročilé vysoce pevné oceli (AHSS) a slitiny hliníku. Tradiční mechanické lisy, které materiál naráží maximální rychlostí v blízkosti dolní mrtvé polohy (BDC), často způsobují trhliny nebo nadměrné pružení u těchto materiálů. Servo lisová technologie tento fyzikální problém řeší tím, že umožňuje snížit rychlost posuvu těsně před kontakt.

Zpomalením rychlosti posuvu na krok v dolní mrtvé polohě (BDC) se materiál může plasticky přetvářet namísto lámání při nárazu. Tato schopnost „prodlevy“ výrazně snižuje pružná návratnost —tendenci kovu k návratu do původního tvaru—zajišťující přesnější rozměrové tolerance. Dále schopnost řídit uvolnění lisovací síly pomáhá zmírnit průraz (zpětná síla), náhlý ráz, ke kterému dochází, když se materiál láme. Snížení průrazu chrání rám lisu a výrazně prodlužuje životnost drahých postupných nástrojů.

Výroba těchto složitých, lehkých geometrií vyžaduje nejen pokročilé strojní vybavení, ale také vysoce způsobilé výrobní partnery. Pro automobilové společnosti, které chtějí překlenout mezeru mezi rychlým prototypováním a výrobou ve velkém objemu, Shaoyi Metal Technology poskytuje komplexní řešení tváření. Využitím přesnosti certifikované podle IATF 16949 a lisovacích kapacit až do 600 tun dodávají klíčové komponenty, jako jsou řídicí ramena a rámky, splňující standardy globálních výrobců OEM, čímž zajišťují, že teoretické výhody servotechnologie jsou realizovány ve skutečných výrobních dílech.

Ovládání pohybových profilů: „tajná ingredience“ servolisu

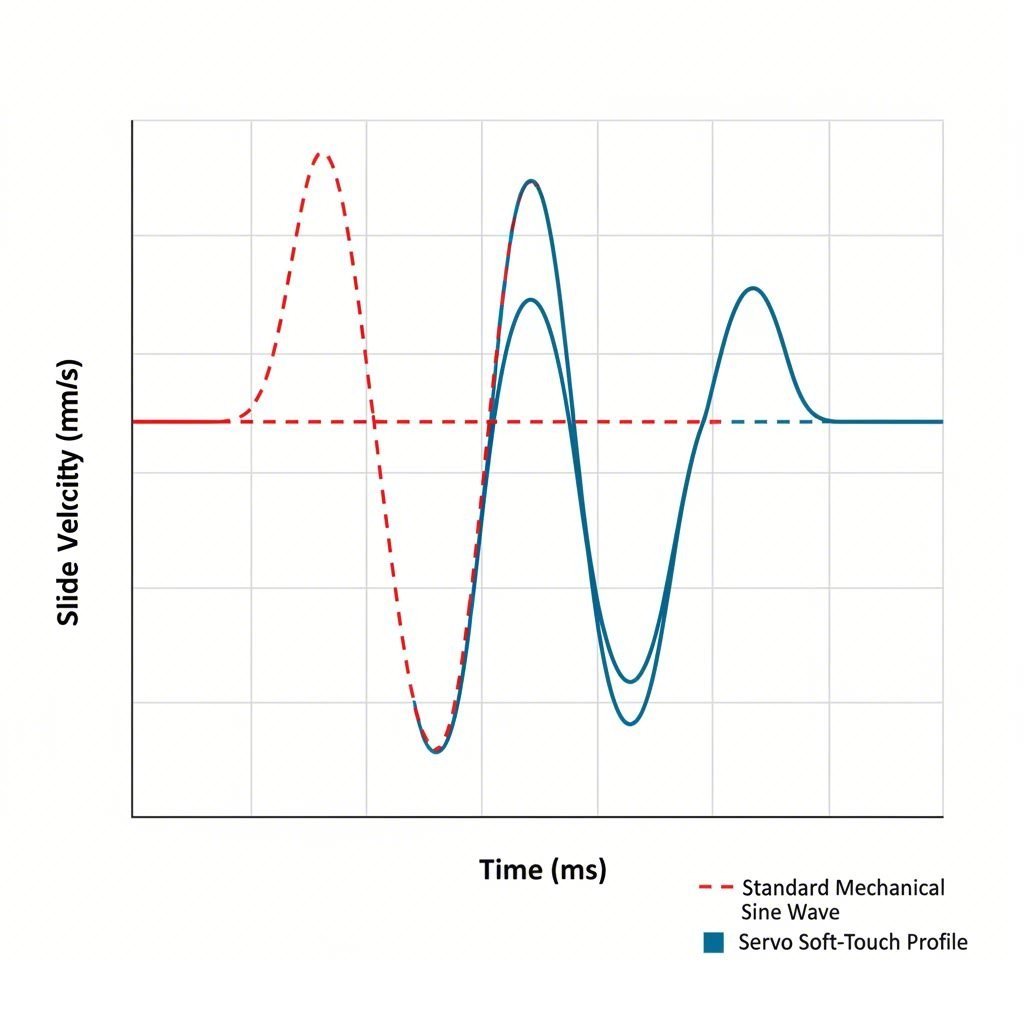

Definující vlastností servolisové technologie je schopnost provádět programovatelné pohybové profily . Na rozdíl od pevného sinusového pohybu klikového lisu může servolis upravit svou rychlost a polohu stovkykrát během jednoho zdvihu. Inženýři tyto profily využívají k cílené eliminaci konkrétních vad při tváření a optimalizaci pracovních cyklů.

- Pendulový pohyb: Používá se primárně ke zvýšení počtu zdvihů za minutu (SPM). Vozík kmitá vpřed a vzad na krátké dráze, aniž by vykonal úplný otáčku o 360 stupňů, čímž dochází k eliminaci ztrátového pohybu. To může zvýšit výkon o 50 % nebo více u mělkých dílů.

- Pohyb spojky (jemný dotek): Simuluje kinematiku mechanického pohonu s pákou, ale s větší možností ladění. Posuv se zpomaluje při přibližování k obrobku, udržuje nízkou rychlost tváření a poté se rychle vrací zpět. Toto je ideální pro tažné aplikace, kde je rozhodující udržení toku materiálu.

- Profil setrvání/poddružení: Posuv se úplně zastaví v dolní mrtvé poloze (BDC) a udržuje plný tlak. To je nezbytné pro termoštamping (umožňuje dílu ochladit se v nástroji) nebo provádění operací uvnitř nástroje, jako je řezání závitu nebo vkládání komponent.

- Profil opakovaného úderu/ražení: Vozík provede více úderů v dolní mrtvé poloze (BDC) během jednoho cyklu, aby nastavil finální rozměry a eliminoval pružení zpět, čímž efektivně nahradí sekundární operace.

Optimalizace těchto křivek vyžaduje změnu myšlení. Inženýři místo otázky „Jak rychle můžeme pracovat?“ musí položit otázku „Jaká je optimální rychlost pro tento konkrétní typ materiálu?“. Přizpůsobením dráhy zdvihu vlastnostem kluzu materiálu mohou lisovny eliminovat sekundární žíhání nebo kalibrační kroky a tak zefektivnit celý výrobní proces.

Ekonomická analýza: energie, životnost nástrojů a návratnost investice

I když počáteční kapitálová investice do servolisu je vyšší než u mechanického lisu, návratnost investice (ROI) je ovlivněna třemi faktory: energetickou účinností, údržbou nástrojů a výstupností. Energie na požádání je klíčovým rozlišovacím prvkem; na rozdíl od hydraulických čerpadel, která běží naprázdno neustále, nebo mechanických setrvačníků, které vyžadují trvalý přívod energie pro udržení momentu setrvačnosti, servomotory spotřebovávají významný výkon pouze při pohybu. Průmyslová data ukazují, že spotřeba energie může být snížena o 30 % až 70 %, což je důležitý faktor s rostoucími cenami energie.

| Metrické | Mechanický lis | Hydraulický lis | Servolisovačka |

|---|---|---|---|

| Spotřeba energie | Vysoká (moment setrvačnosti setrvačníku) | Vysoká (čerpadlo běží naprázdno) | Nízká (na vyžádání) |

| Rychlost posuvu | Pevná (sinusová vlna) | Konstanta | Plně programovatelné |

| Údržba | Vysoká (spojka/brzda) | Vysoká (těsnění/olej) | Nízká (minimální počet pohyblivých částí) |

| Přesnost tváření | Střední | Vysoká | Ultra vysoká (na úrovni mikronů) |

Kromě energie je dopad na životnost nástrojů výrazný. Snížení rázového zatížení a vibrací znamená, že řezné hrany zůstávají ostřejší déle a nástroje jsou méně namáhány. Reference od výrobců dílů, jako je Small Parts Inc., uvádějí snížení údržby nástrojů až o 50 % po přechodu na servotlaky. V kombinaci s vyšší produkcí díky režimům pohybu typu kyvadlo klesají celkové náklady na díl (CPP) během prvních 18–24 měsíců provozu často pod úroveň konvenčního tváření.

Zajištění budoucnosti: Průmysl 4.0 a chytré razicí stroje

Servo razicí stroje jsou zásadně „chytrými“ stroji, které slouží jako základ pro Průmysl 4.0 iniciativy v dílnách razicích strojů. Protože pohonný systém je plně digitální, generuje velké množství dat – točivý moment, poloha, teplota a vibrace – která lze analyzovat pro prediktivní údržbu. Analýza zatížení umožňuje stroji detekovat jemné odchylky ve tvrdosti materiálu nebo mazání, než je vyroben vadný díl, a automaticky upravuje polohu závazníku k vyrovnání.

Tato konektivita umožňuje vytvoření Digitální dvojčata , kde je celá simulace linky razicího stroje spuštěna virtuálně, ještě než je fyzicky vyříznuta jakákoli forma. Inženýři mohou ověřit profily pohybu a křivky interference v softwaru, čímž výrazně snižují časy nastavení. Jak se automobilový průmysl posouvá směrem k autonomní výrobě, schopnost servo razicího stroje samokorekce a integrace se systémy ERP celé továrny činí z něj investici zajišťující budoucnost pro výrobu vozidel nové generace.

Nejčastější dotazy

1. Jaký je rozdíl mezi mechanickou lisy a servolisem?

Hlavní rozdíl spočívá v pohonu a řízení. Mechanický lis využívá setrvačník, motor a spojku-brzdu k ukládání a uvolňování energie, což má za následek pevně danou rychlost posuvu a délku zdvihu. Servolis používá vysoce točivý servomotor, který přímo pohání posuv, čímž umožňuje plně programovatelné délky zdvihu, proměnné rychlosti posuvu a schopnost zastavit nebo obrátit směr v libovolném bodě cyklu.

2. Jak technologie servolisu zlepšuje tváření AHSS?

Servolis zlepšuje tváření ocelí s vysokou pevností (AHSS), protože umožňuje posuvu výrazně zpomalit těsně před nárazem a během tvářecí části zdvihu. To snižuje ráz do materiálu a poskytuje více času pro plastickou deformaci, čímž se minimalizují běžné vady, jako jsou trhliny a pružné vrácení tvaru, ke kterým dochází při tváření AHSS na tradičních lisech při vysokých rychlostech.

3. Může servotlak nahradit hydraulický lis?

Ano, ve mnoha aplikacích. Servotlaky nabízejí programovatelnou rychlost a schopnost dosáhnout plného jmenovitého zatížení po celé délce zdvihu, jako hydraulické lisy, ale s výrazně vyšší rychlostí, lepší energetickou účinností a větší přesností. Zatímco hydraulické lisy jsou stále využívány pro hluboké tažení vyžadující extrémně dlouhé zdvihy, servotlaky je častěji nahrazují při výrobě strukturních automobilových dílů díky jejich lepším cyklovým časům a čistotě.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —