Progressivní nástroj vs. přenosový nástroj: Které lisování je to pravé?

SHRNUTÍ

Rozdíl mezi postupným a přenosovým tvářením do matrice spočívá v jednom klíčovém aspektu: způsobu manipulace s kovem. Postupné tváření tvaruje díly z nepřetržitého kovového pásu, který se posouvá skrz více stanic uvnitř jediné matrice, čímž je tento způsob velmi rychlý a nákladově efektivní pro velkosériovou výrobu menších, složitých dílů. Naopak při přenosovém tváření je nejprve díl (tzv. 'polotovar') vyříznut z plechu a poté je mechanickým systémem přesouván jako samostatný kus mezi oddělené stanice nebo lisy, což umožňuje větší flexibilitu u větších a komplexnějších součástek s prvky jako hluboké tažení nebo závity.

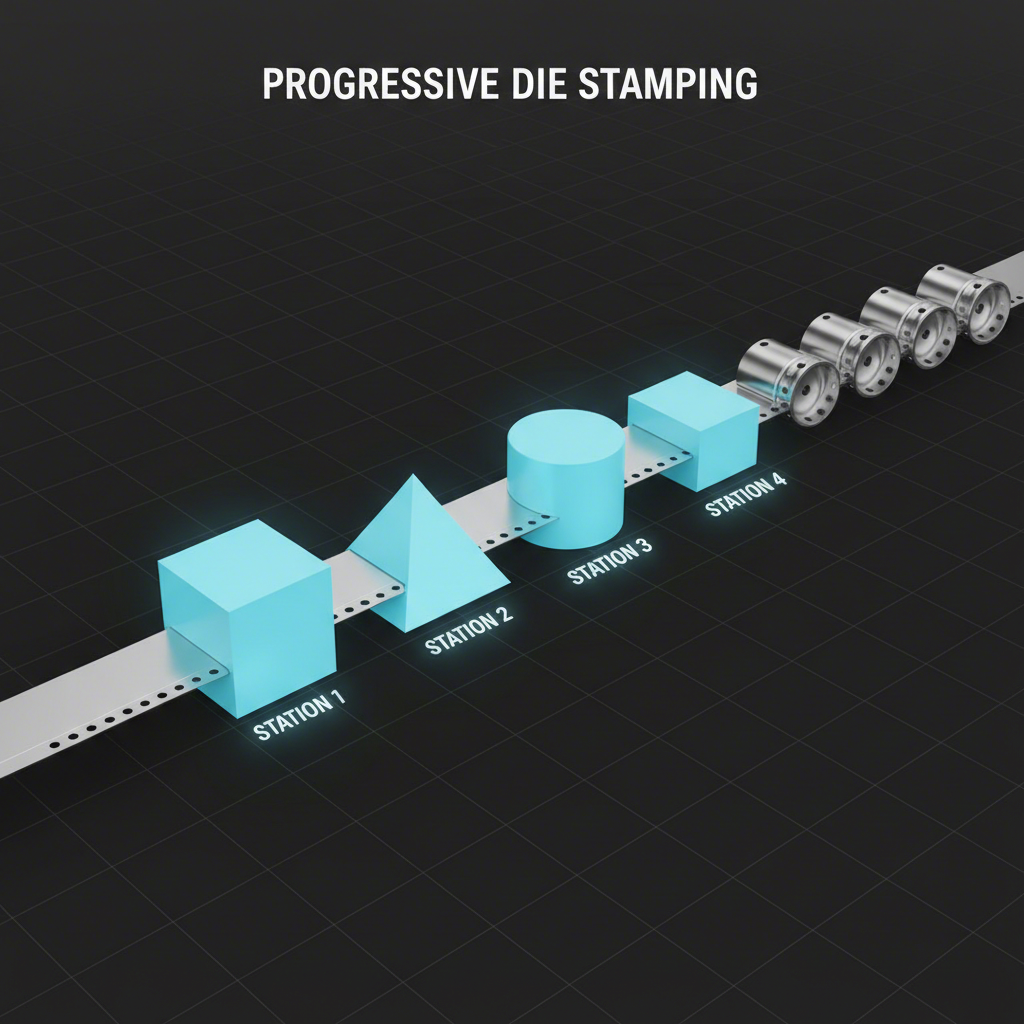

Pochopení procesu postupného tváření do matrice: principy a postup

Postupné razení je vysoce efektivní proces tváření kovů, který je známý svou rychlostí a přesností při výrobě velkých sérií. Základem této metody je použití nepřetržité cívky nebo pásu kovu, který je postupně veden jednou vícestupňovou matricí. Každá stanice uvnitř matrice provádí konkrétní operaci – jako je stříhání, činčování nebo ohýbání – postupným způsobem. Obrobek zůstává připojen k nosném pásku, zatímco postupuje, neboli „prochází“, od jedné stanice ke druhé s každým zdvihem lisu.

Celistvost celého procesu závisí na přesném zarovnání kovového pásu. K tohoto účelu se často používají kuželové vodicí kolíky. Tyto kolíky zasahují do dříve vyvrtaných otvorů v pásu, aby bylo zajištěno jeho přesné umístění na každé stanici a zachovány úzké tolerance po celou dobu výroby. Právě tato pečlivá kontrola činí postupné stříhání v matrici ideálním pro výrobu složitých dílů vyžadujících vysokou opakovatelnost, jako jsou součástky pro automobilový a elektronický průmysl. Hotový díl je od nosného pásu oddělen až na poslední stanici, což minimalizuje odpad materiálu.

Hlavními výhodami postupného razení jsou jeho výjimečná rychlost a nízké náklady na jednotlivou součástku, zejména při sériích v rozsahu stovek tisíc nebo milionů kusů. Automatizovaný charakter procesu snižuje potřebu pracovní síly a umožňuje rychlé výrobní cykly. Tato metoda má však svá omezení. Počáteční náklady na nástroje jsou vysoké, protože složitý celistvý nástroj vyžaduje rozsáhlé inženýrské práce. Kromě toho, jelikož je součástka stále připojena ke pásku, mohou být určité operace, jako hluboké tažení nebo tvorba prvků na více stranách, obtížné nebo vyžadovat dodatečné procesy.

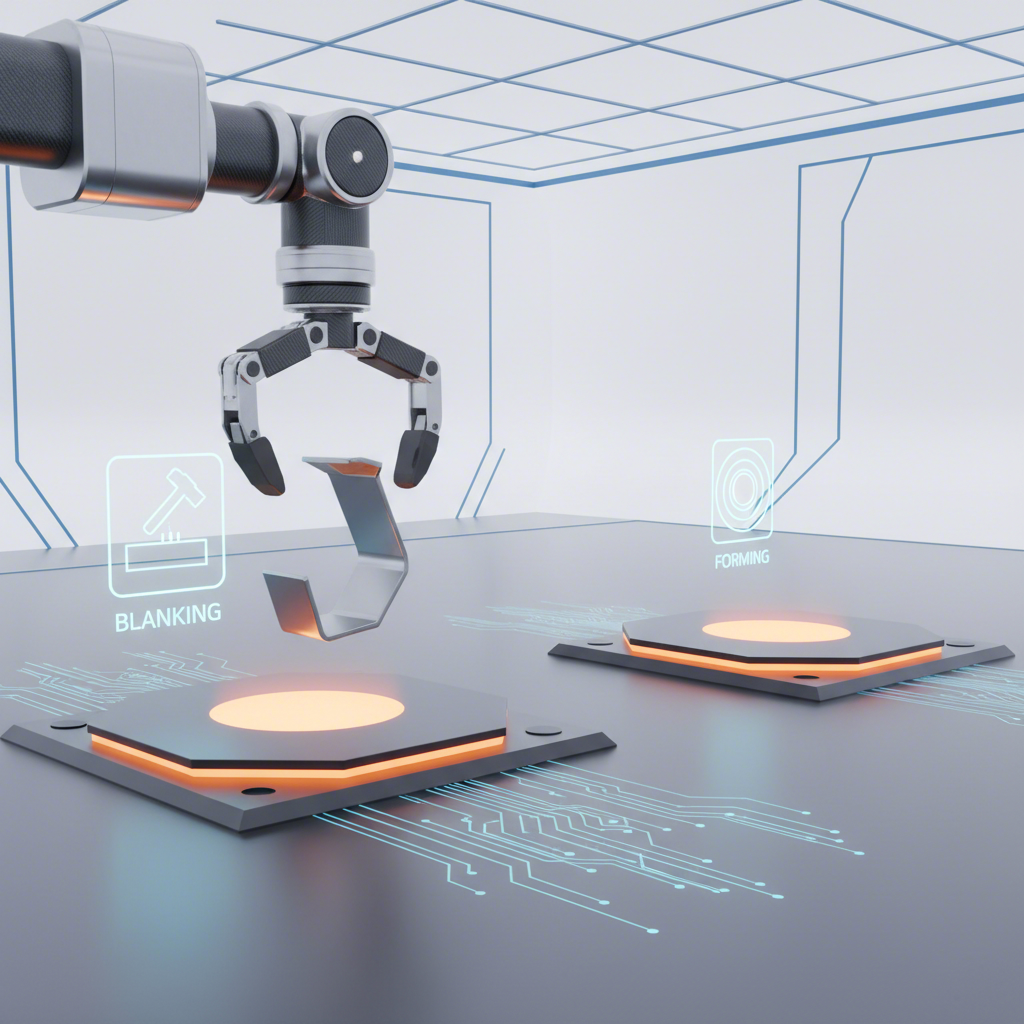

Principy transferového razení: proces a základy

Přestupné razení funguje na zásadně odlišném principu než jeho progresivní protějšek. Místo práce s nepřetržitým pásem se proces začíná tím, že se z plechu vyřeže samostatný obrobek, tzv. „blank“, který je následně přenášen mezi různé razníky nebo stanice pro další operace. Tento přenos je řízen mechanickým transportním systémem, často využívajícím „prsty“ nebo upínací kleště, které díl seberou, přesunou na další stanici a přesně jej umístí.

Tento přístup "oddělit a pak přesunout" je zdrojem hlavní výhody transferního lisování: všestrannosti. Jelikož není součástka připoutaná k nosnému pásu, může být volně manipulována, zvednuta, otáčena a umístěna pod jakýmkoli úhlem. Tato svoboda umožňuje vytvoření složitých rysů, které jsou obtížné nebo nemožné dosáhnout v progresivní desce. Pro převodní lisy jsou vhodné operace jako hluboké kreslení, tvarování žebrů nebo zvlnění, nitění a boční piercing. Tento proces je ideální pro výrobu větších součástek, jako jsou automobilové rámy, konstrukční části a hluboké skořápky.

Přestože je velmi všestranný, převodní lisování je obecně pomalejší proces ve srovnání s progresivním lisováním. Mechanický přenos mezi stanicemi přidává čas každému cyklu. Nástroje mohou být také složité a drahé, protože mohou zahrnovat několik samostatných stroje. Je však často ekonomicky výhodnější pro kratší výrobní cykly a může vést k lepšímu výnosu materiálu, protože není zapotřebí žádný nosič pásu. Pro projekty, které vyžadují složité prvky na větších dílech, je flexibilita a schopnost přenosného lisování často vynikající volbou.

Porovnání osob: Klíčové rozdíly mezi progresivními a převodními destičkami

Výběr správné metody lisování je kritické rozhodnutí, které ovlivňuje rychlost výroby, náklady a kvalitu konečné části. Zatímco progresivní a přenosné lisování transformují plech na přesné součásti, dělají to zásadně odlišnými způsoby. Pochopení těchto rozdílů v rámci klíčových kritérií je nezbytné pro informovanou volbu výrobního projektu. V následující tabulce je přímé srovnání a následná hloubější analýza každého faktoru.

| Kritérium | Progresivní razení | Přenosové razítko |

|---|---|---|

| Výrobní postup | Neúplný kovový pás se pohybuje přes jednu více-staniční matrici. Část zůstává připojená až do poslední operace. | Nejdříve se řeže jednotlivé prázdné stěny, poté se mechanicky přenášejí mezi jednotlivými stanicemi nebo stroje. |

| Nástroje | Jediný složitý blok obsahuje všechny stanice. Vyšší předběžné technické náklady. | Používá se několik, často jednodušších, jednotlivých matricí. Může být přizpůsobitelnější, ale celková konfigurace je složitá. |

| Rychlost výroby | Velmi vysoká rychlost, ideální pro sériovou výrobu. | Pomalší v důsledku času přenosu dílů mezi stanicemi. |

| Ideální velikost dílu | Nejlepší pro malé a středně velké díly. | Výborně se hodí pro středně velké a velké díly (např. rámy, obaly). |

| Komplexita dílu | Omezené; hluboké výtahy a rysy na více rovinách jsou obtížné, protože část je připojená k pásu. | Vysoká všestrannost; ideální pro hluboké tažení, žebra, nitě a další složité prvky díky volnosti dílů. |

| Objem výroby | Nejlepší pro velké množství výtisků (stovky tisíc až miliony). | Ekonomicky výhodnější pro krátké a střední prodeje. |

| Náklady | Vysoké počáteční náklady na nářadí, ale velmi nízké náklady na díl v dlouhých jízdách. Další materiál z nosného pásu. | Náklady na obrábění nástrojů mohou být vysoké, ale často nižší než u složitého progresivního lisování. Lepší výnos materiálu. |

Nejvýznamnější rozdíl spočívá v tom, jak je díl řízen. Při progresivním lisování poskytuje kontinuální pás stabilnost a rychlé podávání, což je zdrojem jeho rychlosti. Tento stejný pás však omezuje díl, omezující možné typy tvarovacích operací. Naopak, přenosné lisování uvolňuje díl z pásu, jak popisuje zdroj jako Engineering Specialties, Inc. (ESI) tato svoboda umožňuje mnohem větší složitost a je důvodem, proč je tato metoda preferovaná pro hlubokotažené díly.

Z hlediska nákladů jde o kompromis. Postupné matrice vyžadují vysokou počáteční investici, ale při velkých sériích produkce se vyplatí díky nižším nákladům na jednotlivé díly a snížené pracnosti. Přenosové matrice mohou být ekonomičtější pro menší série, jak uvádí Minifaber , a mohou ušetřit na materiálových nákladech tím, že eliminují nosnou pásku. Rozpočet a prognóza výroby jsou proto klíčovými faktory při rozhodování.

Jak vybrat správný proces tváření pro váš projekt

Volba mezi postupným a přenosovým tažením není pouze technickým rozhodnutím – jde o strategické podnikatelské rozhodnutí, které přímo ovlivňuje náklady, časový harmonogram a konečnou kvalitu vašeho projektu. Optimální metoda závisí na pečlivém posouzení specifických vlastností vašeho dílu a vašich výrobních cílů. Rozhodnutí se obvykle redukuje na tři hlavní faktory: složitost dílu, velikost dílu a objem výroby.

Nejprve vezměte v úvahu složitost dílu . Pokud je váš díl poměrně jednoduchý nebo pokud lze jeho prvky vytvořit, zatímco je připojen k pásu, je postupná tvářecí matrice vhodnou volbou. Pokud však návrh zahrnuje složité prvky, jako jsou hluboké tažení, boční otvory, žebra, drážky nebo závity, je téměř vždy lepší volbou přestupná matrice. Jak je podrobně popsáno Standardní forma , tyto prvky často vyžadují, aby byl díl oddělen od kovového pásu, aby bylo možné jej správně upravovat, což je základní výhodou procesu s přestupnou maticí.

Dále vyhodnoťte velikost dílu postupné tváření na stříhacích nástrojích vyniká při výrobě malých až středních dílů s vysokou rychlostí a opakovatelností. Mechanismus podávání nepřetržitého kovového pásu se stává méně praktickým a více ztrátovým u velmi velkých dílů. Přenosové tváření naopak je speciálně navrženo pro zpracování větších a objemnějších dílů, jako jsou automobilové rámy, skořepiny a konstrukční prvky. Mechanický přenosový systém je zdatnější při přesunu těchto významných polotovarů mezi jednotlivými stanicemi.

Nakonec analyzujte svůj objem výroby a rozpočet . To je často rozhodující faktor. Postupné razení vyžaduje významnou počáteční investici do nástrojů, ale přináší mimořádně nízké náklady na kus při velkosériové výrobě. Pokud očekáváte výrobu stovek tisíc nebo milionů kusů, počáteční náklady jsou snadno ospravedlněny dlouhodobou úsporou. U kratších nebo středně objemových sérií jsou často ekonomičtější mírnější náklady na nástroje u převaděčového (transfer) zařízení. U složitých projektů, zejména v automobilovém průmyslu, může být spolupráce se specializovanou firmou klíčová. Například společnosti Shaoyi (Ningbo) Metal Technology Co., Ltd. poskytují hlubokou odbornost v oblasti výroby speciálních raznických nástrojů pro automobilový průmysl a pomáhají zákazníkům tyto rozhodnutí správně provést tak, aby byla dosažena optimální kvalita i efektivita.

Shrnutí: vaši volbu lze řídit následujícími scénáři:

- Zvolte postupné razení, pokud: Plánujete velkosériovou výrobu, díl je malý až střední velikosti, jeho složitost je střední a primárním cílem je nízká cena za kus.

- Zvolte přenosové lisování, pokud: Vaše součástka je velká nebo má složité prvky, jako jsou hluboké tažení, objem výroby je nízký až střední a flexibilita návrhu je důležitější než maximální rychlost výroby.

Nejčastější dotazy

1. Jaký je rozdíl mezi postupnými a přenosovými tvářecími nástroji?

Hlavní rozdíl spočívá v způsobu manipulace s materiálem. Postupné nástroje používají nepřetržitý pruh kovu, který se posouvá skrz jednotlivé stanice uvnitř jediného nástroje, přičemž díl zůstává připojen až do konce procesu. Přenosové nástroje pracují s jednotlivými díly, které jsou nejprve vyřezány z plechu a poté mechanickým systémem přenášeny mezi samostatné nástrojové stanice. To činí postupné nástroje vhodnější pro vysoké objemy a menší díly, zatímco přenosové nástroje jsou lépe vhodné pro větší a složitější díly.

2. Jaké jsou nevýhody tváření postupným nástrojem?

Hlavní nevýhody zahrnují vysoké počáteční náklady na tvářecí nástroje, omezení při návrhu dílů (hluboké tažení a určité prvky jsou obtížné) a možnost vzniku většího množství odpadového materiálu kvůli nosném pásku. Nástrojářské vybavení je také velmi specifické pro jeden konkrétní díl, což jej činí nepružným pro rychlé změny projektu. Tento integrovaný, vícestaniční design přispívá ke celkové složitosti a ceně nástrojů.

3. Co je transferová forma?

Transferová forma je typ lisovacího nástroje používaný u dílů, které vyžadují více operací a jsou manipulovány jednotlivě. Jak vysvětluje Larson Tool , je díl nejprve vyříznut do polotovaru a poté mezi jednotlivými stanicemi přenášen mechanickým přenosovým systémem. Tento proces je ideální pro velké nebo složité komponenty, protože díl není spojen s kovovým pásem, což umožňuje větší flexibilitu při tvorbě komplexních tvarů.

4. K čemu se používá progresivní forma?

Postupová matrice se používá pro vysokoodvodňovou výrobu složitých dílů s úzkými tolerancemi. Je zvláště efektivní pro rychlou a nákladově výhodnou výrobu menších komponent. Běžné aplikace zahrnují výrobu dílů pro automobilový, elektronický a spotřební průmysl, kde jsou potřeba miliony identických dílů s vysokou přesností a opakovatelností.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —