Postupná matrice vs. přenosová matrice pro automobilový průmysl: Technický průvodce tvářením

SHRNUTÍ

Výběr mezi postupná matice a přenosová matrice lisování zásadně závisí na velikosti dílu, složitosti a objemu výroby. Progresivní razení je vhodnější volbou pro malé, složité díly (např. elektrické svorky nebo konzoly) vyráběné ve velkém množství (obvykle více než 1 milion/rok), protože nabízí nejnižší náklady na kus díky rychlostem dosahujícím stovek zdvihů za minutu. Naopak, přenosové razítko je nezbytná pro velké, hlubokotažené součásti (např. karosářské díly nebo ramena zavěšení) nebo díly vyžadující rotaci během tváření, protože již v rané fázi procesu odděluje díl od kovového pásu.

Nakonec, pokud váš návrh vyžaduje hluboké tažení nebo strukturální tuhost, která překračuje omezení rozložení na pásu, je nutný transfer. Pro rychlost a efektivitu u menších součástek je postupné lisování průmyslovým standardem.

Zásadní rozdíl: nepřetržitý pás vs. volný polotovar

Nejvýznamnější technický rozdíl mezi těmito dvěma procesy spočívá v tom, jak je materiál manipulován a transportován lisem. Tento rozdíl určuje všechny ostatní faktory, od rychlosti po geometrii dílu.

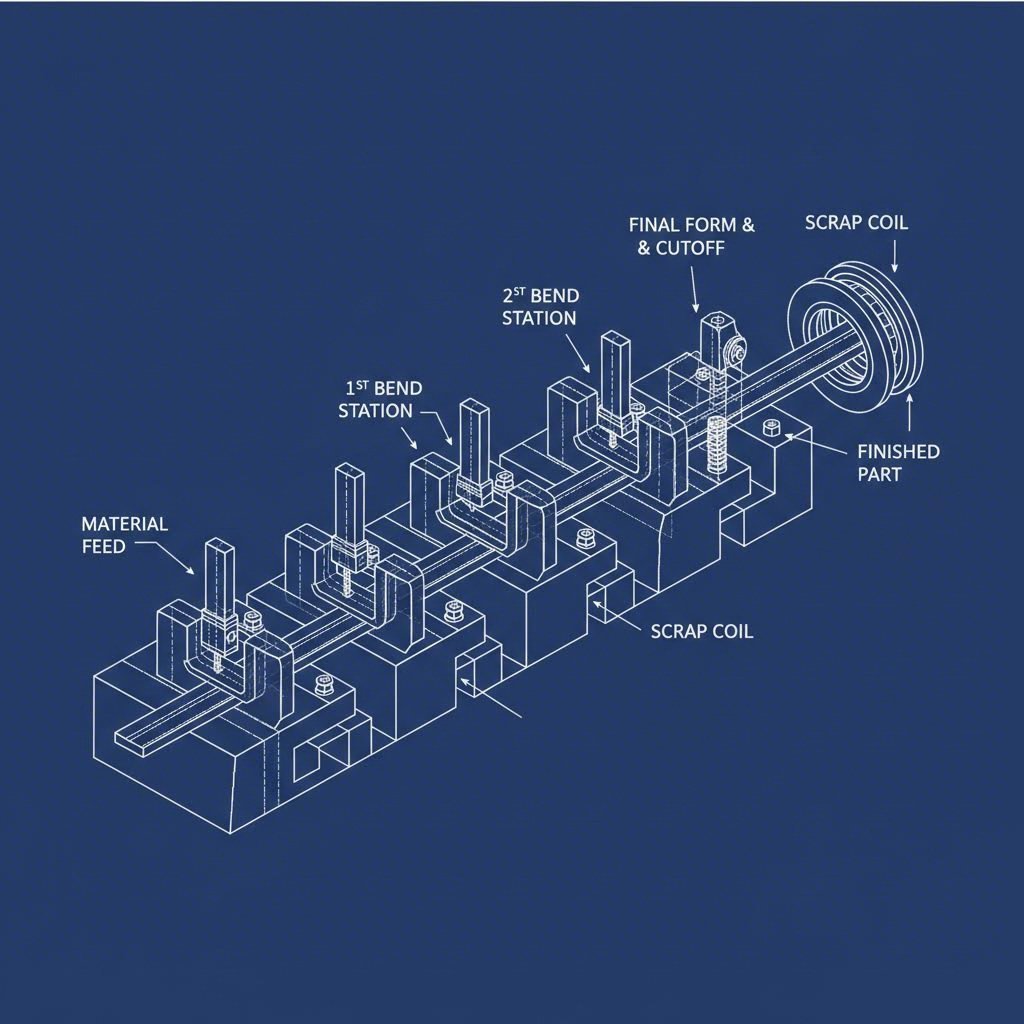

Postupná matrice: metoda nepřetržitého pásu

V progresivní razení , je kovová cívka podávána do lisu jako jeden nepřetržitý pás. Díl zůstává fyzicky připojen k tomuto základnímu pásu (nosná páska), zatímco postupuje skrz jednotlivé stanice. Každá stanice provádí konkrétní operaci – stříhání, ohýbání nebo kalení – současně při každém zdvihu lisu.

Protože je díl připevněn k pásu až do poslední stanice (odřezání), je proces při vysokých rychlostech mimořádně stabilní. Toto uchycení však omezuje rozsah pohybu; díl nemůže být mezi stanicemi volně otáčen nebo obrácen. Musí následovat lineární průběh rozložení na pásu.

Přenosová matrice: metoda volného dílu

Přenosové razítko odděluje jednotlivou součást (polotovar) od pásu hned na první stanici. Jakmile je součást oddělena, je mechanickým transportním systémem – obvykle sérií servopoháněných „prstů“, chapadel nebo robotických paží – přesouvána z jedné stanice na druhou.

Tento „volný stav“ umožňuje výrazně složitější manipulace. Protože součást není vázána na pás, může být otočena o 180 stupňů, nakloněna nebo intenzivně tvarována bez deformace nosného pásu. Tento mechanický přenos však způsobuje časovou ztrátu, takže pracovní cyklus je pomalejší než u nepřetržitého přívodu postupné matrice.

Objem a rychlost výroby: ekonomická rovnice

Pro manažery nákupu a inženýry v automobilovém průmyslu se rozhodnutí často redukuje na bod „návratnosti investice“ mezi náklady na nástroje a cenou kusu.

| Funkce | Postupná matice | Přenosová matrice |

|---|---|---|

| Rychlost výroby | Vysoká (až 800+ zdvihů/min) | Střední (obvykle 15–60 zdvihů/min) |

| Ideální objem | Velké množství (>1 milion dílů/rok) | Malé až střední množství (nebo velké díly) |

| Cyklová efektivita | Jeden dokončený díl na zdvih (možná multiplikace) | Jedna dokončená součástka na cyklus (pomalejší přenos) |

| Míra výrobních odpadů | Vyšší (vyžaduje nosný pásek) | Nižší (součástky lze efektivně vnořovat) |

Postupné matrice jsou motorem hromadné výroby. Možnost provozu při stovkách zdvihů za minutu znamená, že počáteční vysoké náklady na složité nástroje se rychle rozprostřou na miliony dílů, čímž vznikne nejnižší možná cena za kus.

Matrice s přenosovým systémem jsou obecně pomalejší, protože mechanický přenosový systém musí fyzicky sejmout a přesunout součástku mezi jednotlivými zdvihy. U nižších objemů nebo v případech, kdy náklady na materiál převažují nad rychlostí zpracování (např. u drahých slitin), může být přenosové lisování ekonomičtější, protože eliminuje odpad spojený s nosným páskem používaným u postupných matic.

Pro výrobce, kteří procházejí přechodem od prototypování ke hromadné výrobě, partneři jako Shaoyi Metal Technology překlenout tuto mez nabízením škálovatelných řešení, od rychlého prototypování po vysokoodvodňovou výrobu certifikovanou podle IATF 16949, čímž zajistíme soulad procesu se stádiem životního cyklu součástky.

Flexibilita návrhu: Hluboké tažení a složité geometrie

Zatímco postupné matrice jsou rychlejší, jsou omezeny fyzikou kovové pásky. Přenosové matrice nabízejí svobodu potřebnou pro složité tvářecí operace.

- Možnosti hlubokého tažení: Přenosové lisování je dominantní metodou pro „hluboce tažené“ součásti – komponenty, u nichž hloubka přesahuje průměr (např. skříně filtrů, mazlavky). U postupných matic je hluboké tažení obtížné, protože tok materiálu je omezen připojením k pásce, což může způsobit trhání. U přenosové matrice může volný polotovar přitažit materiál ze všech stran bez omezení.

- Manipulace se součástkou: Pokud díl vyžaduje prvky, jako je drážkování, závit nebo boční průraz, které vyžadují otáčení dílu, jsou převodové matrice jedinou vhodnou možností. Mechanické čelisti mohou díl natočit do přesných úhlů, které pevné rozložení pásu nemůže zajistit.

- Omezení rozměrů: Postupné matrice jsou obvykle omezeny na malé až střední díly (konektory, konzoly) kvůli velikosti lože matrice potřebné k lineárnímu umístění všech stanic. Převodové matrice jsou standardem pro velké automobilové komponenty, jako jsou sloupy karoserie, rám i příčné nosníky, protože tyto díly jsou příliš velké na to, aby se pohybovaly po křehkém pásu.

Automobilové aplikace: Reálné případy použití

Chcete-li pochopit, který proces vyhovuje vašim potřebám, vezměte v úvahu tyto běžné automobilové komponenty:

Nejvhodnější pro tváření postupnými maticemi

- Elektrické svorky a konektory: Malé díly vysokého objemu vyžadující složité ohýbání a těsné tolerance.

- Malé konzoly a spony: Spojovací materiál a upevňovací prvky vyráběné v milionech kusů.

- Podložky a mezikusy: Jednoduché ploché díly, kde jedinou rozhodující metrikou je rychlost.

- Nosné rámečky: Přesné elektronické komponenty, kde je rozhodující přesnost rozteče.

Nejvhodnější pro tváření v přenosných nástrojích

- Karoseriové panely a nosné konstrukce: Kapoty, dveřní panely a sloupky, které jsou velké a vyžadují složité tvarování.

- Hlubokotažené skořepiny: Válcové skříně, nádoby airbagů a kryty senzorů.

- Součásti zavěšení: Návěsny a podvozky, které používají ocel s vysokou pevností a vyžadují tváření na více osách.

- Trubkové aplikace: Díly vyráběné z trubkového materiálu namísto plochého plechu často využívají přenosové systémy k přesunu mezi tvářecími stanicemi.

Analýza nákladů: CapEx vs. OpEx

Finanční rozhodování spočívá v vyvážení Kapitálové výdaje (CapEx) investic do nástrojů proti Provozním výdajům (OpEx) nákladům na kus.

Investice do nástrojů (CapEx): Postupné matrice jsou obecně nákladnější na výrobu. Vyžadují jediný, velmi složitý blok matrice s přesnými mechanismy pro podávání a vodicími kolíky. Přenosové matrice mohou být na počátku někdy levnější, pokud se skládají z jednodušších, samostatných die stanic, i když samotný systém přenosové automatizace představuje významnou kapitálovou nákladovou položku.

Náklady na kus (OpEx): Právě zde se prosazuje postupné stříhání. Náklady na práci jsou minimální (často jeden operátor na více lisů) a výkon strojů je obrovský. Přenosové stříhání má vyšší cenu za kus kvůli pomalejším cyklům a často vyšším režijním nákladům strojů. Pokud je však díl velký nebo materiál extrémně drahý (např. měď nebo slitiny pro vysoké výkony), mohou úspory materiálu díky lepšímu rozmístění na pásu u přenosového stříhání sklonit váhu na jeho stranu.

Závěr: Výběr správného procesu

Volba mezi postupným a přenosovým tvářením vzorků je zřídka otázkou preference; obvykle ji určuje konstrukce dílu a objem výrobního programu. Pokud je součást vašeho automobilu malá, složitá a potřebujete ji ve výrobních objemech přesahujících ročně 500 000 až 1 milion kusů, progresivní razení dodá vám požadovanou návratnost investice.

Pokud však váš návrh zahrnuje hluboké tažení, velké konstrukční geometrie nebo vyžaduje svobodu od omezení pásu, přenosové razítko je technicky lepší volbou. Vyhodnoťte své konkrétní potřeby – tunáž, geometrii a roční využití – abyste učinili rozhodnutí založené na datech, které odpovídá vaší výrobní strategii.

Nejčastější dotazy

1. Mohou postupné matrice zvládnout hluboké tažení?

I když je to možné u mělkého tažení, postupné matrice obecně nejsou doporučeny pro hluboké tažení (kde hloubka převyšuje průměr). Pevné spojení s nosným páskem omezuje tok materiálu, což může vést k tenčení nebo trhání. Přenosové matrice jsou pro hluboké tažení vhodnější, protože volná polotovarová plocha umožňuje rovnoměrný tok materiálu ze všech stran.

2. Jaký je práh objemu výroby pro postupné stříhání?

Postupné stříhání pomocí matrice se stává nejekonomičtější metodou při objemech nad 250 000 až 500 000 dílů ročně. U objemů přesahujících 1 milion je téměř výhradně preferovanou metodou pro vhodné díly díky nízkým pracovním nákladům na jeden díl.

3. Je stříhání přenosovými maticemi dražší než stříhání postupnými maticemi?

Obvykle ano, a to na základě jednotlivých dílů. Přenosové razení pracuje pomalejšími rychlostmi (menší počet zdvihů za minutu), což zvyšuje strojní čas a náklady na práci na jednotku. U malých sérií nebo u velkých dílů však nižší míra odpadu materiálu a možnost použití jednoduššího nástroje mohou někdy činit přenosové razení ekonomičtější volbou pro celkové náklady projektu.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —