Stříhání automobilových dílů postupnou stříhací formou: Průvodce vysokým objemem výroby

SHRNUTÍ

Progresivní střihací proces je vysokorychlostní tvárný proces kovu, při kterém se nepřetržitý proužek kovu podává skrz řadu po sobě následujících stanic, přičemž vzniká dokončený díl při každém zdvihu lisu. Pro automobilový průmysl představuje tato metoda zlatý standard pro hromadnou výrobu malých až středních přesných součástí — jako jsou držáky, elektrické konektory a upevňovací prvky senzorů — s malými tolerancemi (často ±0,001 palce) a minimálním odpadem. Na rozdíl od transferového stříhání, které manipuluje s jednotlivými díly pro větší konstrukční součásti, progresivní stříhání maximalizuje efektivitu pro velké série, čímž se stává nezbytným pro Just-in-Time (JIT) dodavatelské řetězce.

Progresivní střihací proces: Pohonný motor výroby automobilů

Ve vysokorychlostním světě výroby automobilů, kde se výrobní objemy často vyšplou na miliony jednotek ročně, jsou rychlost a konzistence nepostradatelné. Postupné tváření pomocí progresivní matrice představuje základ tohoto systému, neboť přeměňuje syrové cívky kovu na dokončené díly rychlostí přesahující 1 000 dílů za minutu. Proces využívá unikátní mechanismus podávání: nepřetržitý pruh kovu je odvíjen z cívky a automaticky veden do lisy.

Uvnitř lisu postupná matice působí jako nástroj pro více stanic. Jak pás postupně postupuje, zastavuje se v přesných intervalech, kde se na každé stanici současně provádějí různé operace, jako je vyčištění, ohýbání, probíjení, piercing a mincování. Důležité je, že díl zůstává připevněn k kovovému pásu ("síť") až do poslední stanice, kde je uvolněn a vyhozen. Toto nepřetržité připevnění zajišťuje lepší vyrovnání a řízení ve srovnání s ručními metodami, což drasticky snižuje dobu cyklu a náklady na pracovní sílu.

Pro automobilové inženýry je primární hodnota v opakovatelnost . Jakmile je postupná raznítko vyrobeno a ověřeno, může vyrobit miliony identických dílů téměř bez jakýchkoli rozměrových odchylek. Tato schopnost je životně důležitá pro automatické montážní linky, kde i mikronová odchylka u konektoru nebo držáku může způsobit zaseknutí nebo poruchu. Navíc schopnost integrovat vedlejší operace – jako je řezání závitů nebo vkládání kontaktů – přímo do raznítko (montáž uvnitř nástroje) dále zjednodušuje výrobní proces.

Důležité součásti automobilů vyráběné postupným tvářením

Zatímco velké karosářské panely jsou obvykle vyráběny pomocí přenosových nástrojů nebo tandemových linek, postupné tváření dominuje při výrobě tisíců menších, složitých dílů, které zajišťují funkčnost vozidla. Tyto komponenty lze kategorizovat podle systémů vozidla, které podporují.

Karoserie a konstrukční součásti

Konstrukční pevnost vozidla závisí na bezpočtu zesilujících dílů skrytých za výplním. Postupné tváření je ideální pro výrobu dílů z vysoce pevné oceli dráhy sedadel, mechanismy nastavení sklonu a uchycení bezpečnostních pásů . Tyto díly vyžadují robustní mechanické vlastnosti, ale musí být vyráběny ve velkém objemu, aby odpovídaly rychlosti montáže vozidel. Mezi další běžné aplikace patří:

- Zámky dveří a protikusy

- Komponenty regulace oken

- Vodící lišty a zesilující nosníky

- Díly skříní airbagů

Elektrické a EV systémy

S posunem průmyslu směrem k elektrickým vozidlům (EV) prudce vzrostla poptávka po lisovaných elektrických komponentech. Měď a mosaz jsou lisovány do složitých tvarů, aby zajistily vodivost a připojení. Busbarech , které rozvádějí energii v bateriových packech EV, jsou vynikajícím příkladem součástí, které těží z přesnosti postupného výstřihu. Tento proces umožňuje vytvářet složité tvary svorek a pružinové kontakty, aniž by byl poškozen jemný povrch materiálu. Mezi klíčové elektrické součásti patří:

- Nosné rámy a hrotové konektory

- Kostry senzorů a kryty

- Pojišťovací svorky a reléové svorky

- Kontaktní desky baterie

Motorové a podvozkové součásti

Pod kapotou musí součásti odolávat extrémnímu teplu, vibracím a agresivním prostředím. Nerezová ocel a specializované slitiny jsou upravovány do tvaru svorek palivových vstřikovačů, vík ventilů a tepelných štítů . Podvozek rovněž využívá výstřižků brzdových svorek, uchycení senzorů ABS a mezikroužků u těchto aplikací s kritickým významem pro bezpečnost zajišťuje konzistentní tok zrna poskytovaný procesem tváření za studena, že součásti zachovávají svou strukturální integritu při cyklickém zatěžování.

Postupná matrice vs. přenosová matrice: Výběr správné metody

Jedním z nejdůležitějších rozhodnutí pro manažera nákupu v automobilovém průmyslu je výběr správné metody tváření. I když postupné tváření je výkonné, není to univerzální řešení. Volba často závisí na velikosti, geometrii a objemu výrobku.

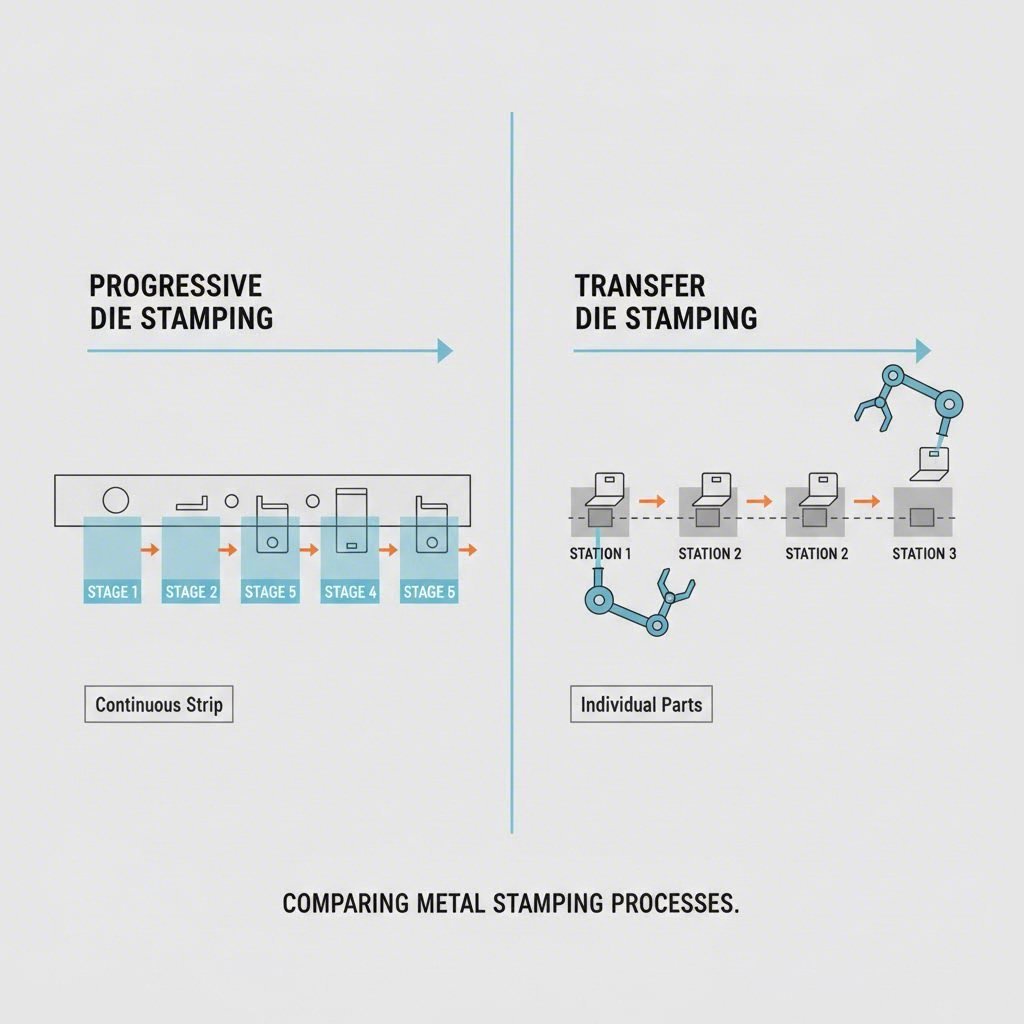

| Funkce | Progresivní razení | Přenosové razítko |

|---|---|---|

| Manipulace s díly | Výrobek zůstává připojený k plechové pásce až do konce procesu. | Výrobek je nejprve vysekán (vydírkován), poté přenášen mechanickými chapadly. |

| Ideální velikost dílu | Malé až střední (např. konektory, držáky). | Velké (např. příčné nosníky, rámové lišty, hluboké skořepiny). |

| Rychlost výroby | Extrémně vysoký (spojitý cyklus). | Střední (omezeno rychlostí přenosového mechanismu). |

| Náklady na nástroje | Vyšší počáteční investice (komplexní jediný nástroj). | Změnlivá, ale často vyšší cena za kus v důsledku nižší rychlosti. |

| Nejlepší pro | Velké množství složitých dílů s těsnými tolerancemi. | Hluboko vtažené části nebo velké konstrukční části. |

Progresivní razení je jasným vítězem pro menší díly, které vyžadují vysoké výrobní rychlosti a přísné tolerance. Přístup "pásu" eliminuje potřebu složitých přenosových mechanismů, což snižuje riziko nesprávného vyrovnání dílů. Nicméně nemůže dobře zvládat operace hlubokého tažení (kde hlubina dílu překračuje jeho průměr), protože pás omezuje tok materiálu.

Přenosové razítko , je naopak nezbytná pro větší části, jako jsou ovládací ramena zavěšení nebo olejové panely. Jelikož je díl oddělen od pásu okamžitě, může být svobodně manipulován, otáčen nebo nakloněn mezi stanicemi. To umožňuje hlubší tažení a složitější tvarovací operace, které by roztrhali pás v progresivním nastavení.

Výběr materiálu pro výkonnost automobilů

Univerzálnost postupného stříhání umožňuje výrobcům pracovat s širokou škálou materiálů, z nichž každý je vybrán na základě konkrétních provozních kritérií pro automobilové prostředí.

Vysoce pevná nízkolegovaná ocel (HSLA) je pracovní koník pro konstrukční a bezpečnostní díly. Nabízí vynikající poměr pevnosti k hmotnosti, což je klíčové pro díly zajišťující bezpečnost při nárazu, jako jsou posilovače nárazníků a upevnění sloupků karoserie. Stříhání těchto tvrdých materiálů vyžaduje odolné nástroje vyrobené z karbidu nebo vysoce kvalitních nástrojových ocelí, aby se předešlo předčasnému opotřebení.

Hliník je stále častěji preferován pro účely zmírnění hmotnosti za účelem zlepšení spotřeby paliva a dojezdu elektromobilů (EV). I když je hliník náchylnější k pružení (návratu do původního tvaru po ohnutí) než ocel, pokročilé konstrukce postupných střihacích nástrojů tento jev kompenzují přehnutím. Mezi běžné aplikace patří tepelné clony, upevňovací prvky a dekorativní díly.

Z mědi a mosazu jsou nezbytné pro elektrifikovanou budoucnost jízdy. Jejich vysoká elektrická vodivost je činí standardem pro svorky, konektory a sběrnice. Při postupném stříhání lze tyto měkké kovy tvářet vysokou rychlostí, avšak je třeba pečlivě řídit odpad a zabránit poškození povrchu.

Kvalitativní normy a strategické zajišťování dodavatelů

V automobilovém dodavatelském řetězci je kvalita řízena přísnými globálními standardy, nejvýznamnějším z nich je IATF 16949 tato certifikace zajišťuje, že dodavatel stříhání má na místě robustní systémy řízení kvality s důrazem na prevenci vad a snižování variability. Při výběru partnera by měli inženýři hledat schopnosti, které jdou dále než základní stříhání, například integrované systémy strojového vidění kontrolující 100 % dílů na klíčové rozměry.

Běžnou výzvou pro výrobce automobilů (OEMs) je najít dodavatele, který dokáže překlenout mezeru mezi počátečním návrhem a sériovou výrobou. Zatímco některé provozy zpracovávají pouze velké objednávky, flexibilní partneři jako Shaoyi Metal Technology nabízejí komplexní řešení pro tváření, která se škálují od rychlého prototypování až po vysoké objemy výroby. Využitím přesnosti certifikované podle IATF 16949 a lisovacích kapacit až do 600 tun dokáží dodávat kritické součásti jako jsou řídicí ramena a rámové díly, a to v souladu se standardy globálních OEM výrobců. Tato flexibilita umožňuje inženýrům ověřit návrhy pomocí sériové výroby prototypů, než dojde k investici do náročného nástrojování potřebného pro výrobu milionů dílů.

Klíčovým faktorem při výběru dodavatele je nakonec vyvážení ceny za kus a rizika. Domácí dodavatel může nabízet rychlejší komunikaci, avšak uznvaný mezinárodní partner s certifikací IATF často může poskytnout významné úspory nákladů, aniž by došlo k újme na kvalitě materiálu nebo dodacích termínech.

Závěr: Zvyšování efektivity ve výrobě automobilů

Postupné tváření zůstává klíčovou technologií pro automobilový průmysl, která umožňuje sériovou výrobu složitých, odolných a přesných komponent požadovaných moderními vozidly. Od elektrických konektorů v baterii EV po vysoce pevné upevňovací konzoly sedadel poskytuje tento proces škálovatelnost a nákladovou efektivitu potřebnou k udržení chodu montážních linek. Pro nákupní týmy a inženýry je pochopení mechaniky, materiálových omezení a nákupních norem této metody nezbytné pro optimalizaci automobilového dodavatelského řetězce a zajištění kvality vozidel.

Nejčastější dotazy

1. Jaký je rozdíl mezi postupným tvářením a tvářením s přenosným lisem?

Hlavní rozdíl spočívá v manipulaci s dílem. U postupného stříhání zůstává díl připojený k nepřetržité kovové pásku, který se pohybuje skrz jednotlivé stanice. U přenosového stříhání je díl nejprve vyříznut z pásku a následně mechanicky přemisťován (přenášen) z jedné stanice do druhé. Postupné stříhání je obecně rychlejší a vhodnější pro malé díly, zatímco přenosové stříhání je určeno pro větší, hlubokotažené díly.

2. Jaké materiály se nejčastěji používají při postupném stříhání pro automobily?

Automobilové stříhání často využívá ocel vysoce pevnou nízkolehovanou (HSLA) pro konstrukční díly, a to díky její odolnosti. Hliník se široce používá pro komponenty určené ke snížení hmotnosti, jako jsou tepelné clony a konzoly. Měď a slitiny mědi jsou standardem pro elektrické součásti, například konektory a sběrače, díky jejich vysoké vodivosti.

3. Proč je pro stříhací dodavatele důležitá certifikace IATF 16949?

IATF 16949 je mezinárodní norma pro řízení kvality specificky pro automobilový průmysl. Zajišťuje, že dodavatel plechových dílů dodržuje přísné postupy prevence vad, snižování odpadu a neustálého zlepšování. Nákup u dodavatele certifikovaného podle IATF je často povinným požadavkem OEM výrobců, aby byla zajištěna bezpečnost a spolehlivost dílů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —