Výhody tváření téměř finálního tvaru (near-net shape) pro automobilový průmysl

SHRNUTÍ

Kování téměř na finální rozměr je výrobní proces, při kterém jsou automobilové díly vyráběny velmi blízko svým konečným rozměrům. Tato technika výrazně minimalizuje potřebu dodatečného obrábění, čímž přináší významné výhody, jako je snížení odpadu materiálu, nižší výrobní náklady a rychlejší výrobní cykly. Výsledkem jsou silnější a spolehlivější komponenty s vyšší strukturální integritou pro automobilový průmysl.

Co je to kování téměř na finální rozměr?

Near-net shape kování je pokročilý výrobní proces navržený tak, aby vyráběl kovovou součást co nejbližší svým finálním rozměrům. Na rozdíl od tradičních metod kování, které vytvářejí hrubý náznak dílu (často označovaný jako „hrubovaný“ díl), near-net shape kování poskytuje produkt, který vyžaduje minimální následné obrábění, broušení nebo dokončování. Tato přesnost je klíčová pro jeho hodnotu, zejména v náročném odvětví, jako je automobilový průmysl.

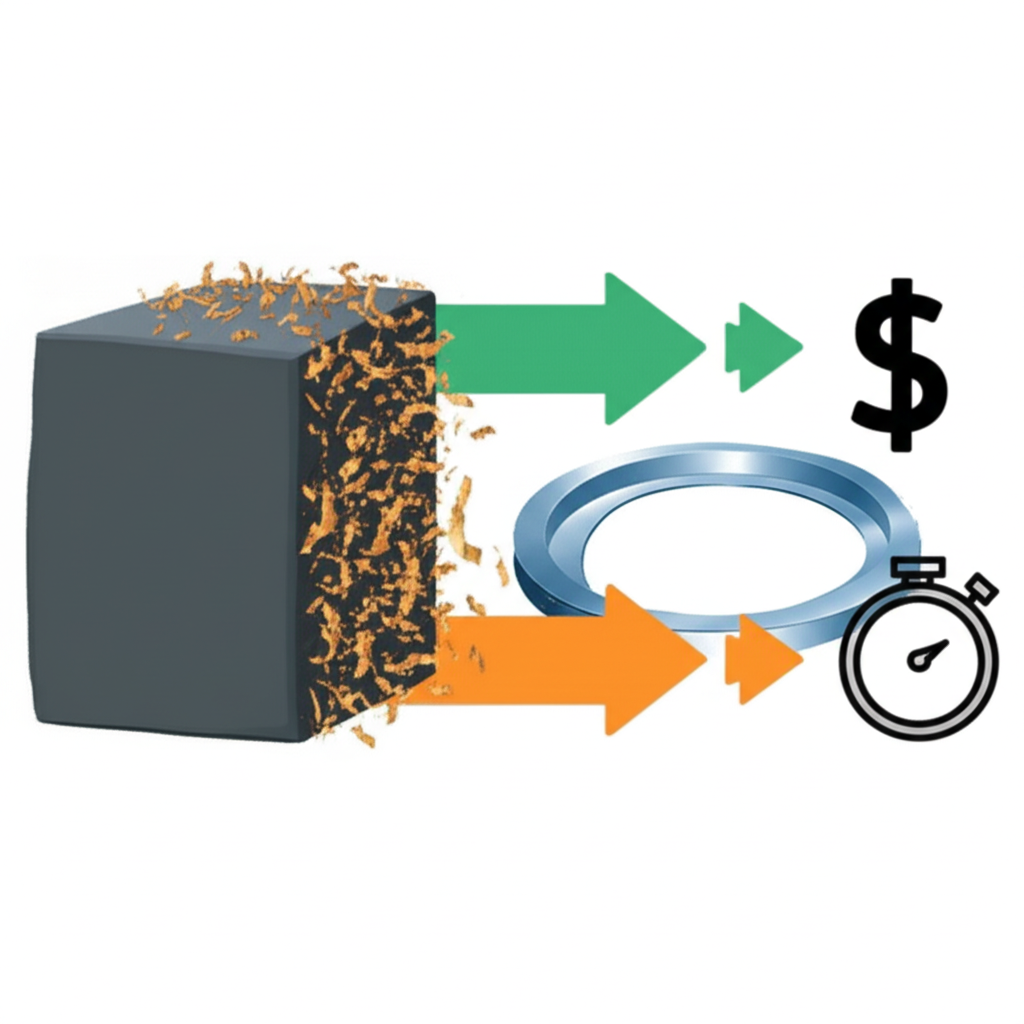

Základní princip je efektivita. Tradiční kování často ponechává významné množství přebytečného materiálu, který musí být pečlivě odstraněn. Tento proces odstraňování spotřebovává čas, energii a pracovní sílu a zároveň vytváří značné množství třísek. Podle AST Forged Wheels je hlavní nevýhodou konvenčních metod zahájení s příliš velkým množstvím kovu, což není ideální pro výrobce ani pro zákazníka z hlediska nákladů. Near-net shape kování přímo řeší tuto neefektivitu tím, že kov chytře tvarujeme již od samého začátku.

Samotný proces zahrnuje kování nebo lisování kovového ingotu do formy, která přesně kopíruje geometrii finální součásti. Toto se zásadně liší od lití, při kterém je roztavený kov nalit do formy. Jak je vysvětleno v blogu společnosti Cybernet Manufacturing , kovací akce při tváření poskytuje zvláštní metalurgickou výhodu tím, že vytváří určitý směr zrna následující obrys součásti, čímž zvyšuje její pevnost a odolnost – což je kritický faktor pro vysoce výkonné automobilové komponenty.

Základní ekonomické výhody: Výrazné snižování nákladů a odpadu

Jedním z nejvíce přesvědčivých argumentů pro použití tváření do téměř finálního tvaru (near-net shape forging) v automobilovém průmyslu je jeho významný ekonomický dopad. Vytvářením součástí, které jsou téměř hotové již od počátku, mohou výrobci dosáhnout významných úspor v různých oblastech výroby. Tyto finanční výhody činí tento proces klíčovým pilířem moderního štíhlého výrobního systému (lean manufacturing).

Hlavní výhoda z hlediska úspory nákladů spočívá v drastickém snížení odpadu materiálu. Protože počáteční kování je velmi blízko finální geometrii, musí být odebráno mnohem méně kovu broušením. To minimalizuje množství vzniklého třísku, který představuje přímou finanční ztrátu; jak uvádí AST Forged Wheels, prodej třískového kovu obvykle vynahradí pouze zhruba polovinu původních nákladů na materiál. Efektivnějším využitím surovin mohou společnosti výrazně snížit své vstupní náklady.

Navíc se snížení potřeby obrábění přímo promítá do nižších provozních nákladů. Menší strojní čas znamená nižší spotřebu energie, menší opotřebení řezných nástrojů a zařízení a také méně pracovních hodin potřebných na dokončení jednotlivých dílů. Double Eagle Alloys zdůrazňuje, že nižší výrobní náklady jsou klíčovou výhodou , protože zjednodušený proces eliminuje mnoho nákladných kroků spojených s tradiční výrobou. Tento zisk efektivity nejen šetří peníze, ale také uvolňuje cennou kapacitu strojů pro jiné úkoly.

Zvyšování provozní efektivity ve výrobě automobilů

Ve dynamickém automobilovém průmyslu jsou rychlost výroby a efektivita stejně důležité jako náklady. Výkovky téměř konečného tvaru (near-net shape forging) přinášejí významnou výhodu tím, že urychlují výrobní časové plány a zlepšují celkový pracovní postup. Minimalizací rozsáhlého dokončovacího obrábění po tváření se celý výrobní cyklus zkracuje a stává předvídatelnějším.

Toto zkrácení doby zpracování vede k výraznému zrychlení dodacích lhůt u hotových dílů. Pro automobilové výrobce, kteří pracují s těsnými plány a dodavatelskými řetězci typu just-in-time, je tato rychlost neocenitelná. Umožňuje větší pružnost při reakci na požadavky trhu a snižuje riziko výrobních zácp způsobených dlouhodobými dokončovacími procesy. Schopnost převést díl z výchozího materiálu do stavu téměř hotového v menším počtu kroků optimalizuje celý provozní tok.

Dosahování těchto zisků v efektivitě často závisí na spolupráci se specializovanými poskytovateli, kteří ovládají proces téměř finálního tvaru. Například společnosti hledající robustní a spolehlivé automobilové komponenty mohou prozkoumat služby výkovků na míru od Shaoyi Metal Technology . Specializují se na vysoce kvalitní horké tváření certifikované podle IATF16949 pro automobilový průmysl a nabízejí všechno od rychlého prototypování až po sériovou výrobu. Jejich odborné znalosti a vlastní kapacity zajišťují přesnost a efektivitu, kterou tváření téměř na finální rozměr slibuje, a umožňují tak včasnou dodávku do globálních dodavatelských řetězců.

Nakonec provozní výhody přesahují pouze rychlost. Efektivnější a více zjednodušený proces je také spolehlivější. Díky menšímu počtu kroků a menší potřebě manuálního zásahu při dokončování vzniká méně příležitostí k chybám, což vede ke konzistentnější kvalitě a vyšším výrobním výnosům.

Zvyšování kvality dílů a strukturální integrita

Kromě ekonomických a provozních výhod poskytuje téměř finální tváření kovu produkt vyšší kvality z hlediska mechanického výkonu a spolehlivosti. Vlastní povaha tvářecího procesu dodává kovu metalurgické vlastnosti, které jsou velmi žádoucí pro kritické automobilové aplikace, jako jsou součásti motoru, prvky zavěšení a pohonné soustavy.

Hlavní výhodou je směr toku zrn v kovu. Během tváření opakované kování a lisování nutí vnitřní strukturu zrn kovu zarovnat se podle tvaru součásti. Tento nepřerušovaný tok zrn zvyšuje pevnost, tažnost a odolnost proti nárazům a únavě materiálu. Na rozdíl od toho obrábění součásti z masivního bloku kovu (předvalku) přerušuje tok zrn, čímž vznikají potenciální slabé body. Jak uvádí Leanwerks, tento proces vede k zvýšené metalurgické pevnosti díky efektivnějšímu toku zrn .

Tato zvýšená strukturální pevnost znamená, že kované díly lze vyrobit lehčími, aniž by byla obětována jejich síla – což je klíčovým cílem v automobilovém průmyslu pro zlepšení palivové účinnosti a výkonu. Tento proces také pomáhá konsolidovat a uzavřít vnitřní dutiny nebo pórovitost, které se mohou vyskytovat v surovinovém kovu, čímž vzniká hustší a homogennější materiál. To má za následek součásti, které jsou nejen pevnější, ale také spolehlivější a trvanlivější po celou dobu své životnosti, a splňují přísné bezpečnostní a výkonové normy automobilového odvětví.

Nejčastější dotazy

1. Jaké jsou hlavní výhody kování?

Kování nabízí několik klíčových výhod oproti jiným výrobním metodám, jako je lití nebo obrábění. Vyrábí součásti s vynikajícími mechanickými vlastnostmi, včetně zvýšené pevnosti, tažnosti a odolnosti proti únavě materiálu, díky jemnější zrnité struktuře. Tento proces také odstraňuje vnitřní pórovitost, čímž zvyšuje strukturální integritu a spolehlivost, což je rozhodující pro bezpečnostně kritické komponenty.

2. Proč je výroba tvarově přesných dílů důležitou úvahou?

Výroba tvarově přesných (net shape) a téměř přesných (near-net shape) dílů je důležitá díky své vysoké efektivitě. Díky výrobě součástí, které jsou již velmi blízko finálním rozměrům, tyto metody výrazně snižují odpad materiálu, minimalizují potřebu nákladného a časově náročného dodatečného obrábění a zkracují celkovou výrobní dobu. To vede k významným úsporám nákladů a udržitelnějšímu výrobnímu procesu.

3. Co je kování v automobilovém průmyslu?

Ve strojírenském průmyslu je tváření výrobním procesem používaným k vytváření pevných a odolných kovových součástí tvarováním kovu pomocí tlakových sil. Je nezbytné pro výrobu kritických dílů, které musí odolávat vysokému namáhání a únavě materiálu, jako jsou ojnice, klikové hřídele, ozubená kola a náboje kol. Tvářené součásti jsou nedílnou součástí moderního konstrukčního řešení vozidel díky své pevnosti a spolehlivosti.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —