Typy mazání pro tváření kovů: 4 klíčové kategorie vysvětlené

SHRNUTÍ

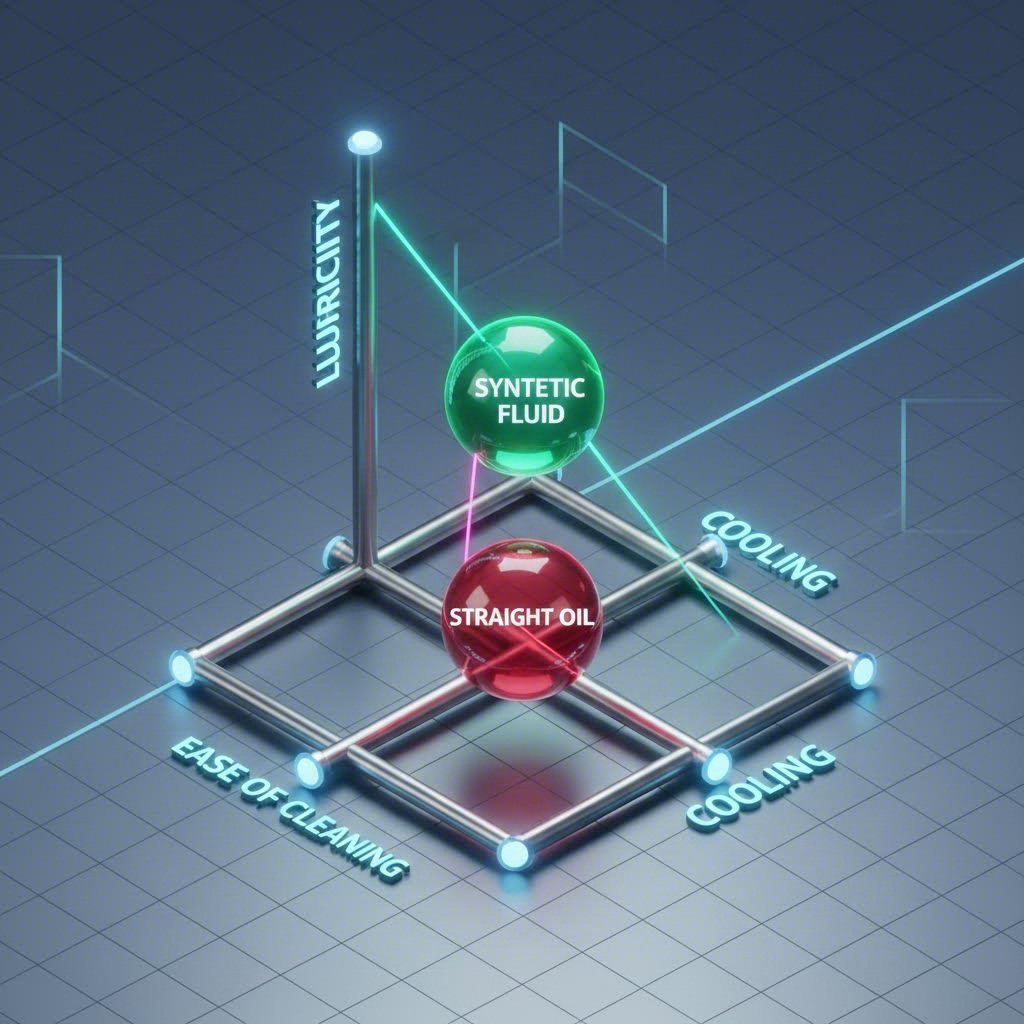

Mazání pro kovová tváření obecně spadá do čtyř hlavních kategorií: Přímé oleje (pro těžké provozy s vysokou potřebou mazivosti), Rozpustné oleje (univerzální emulze pro chlazení a běžné použití), Syntetiky (pro maximální čistotu a chlazení), a Letuché oleje (vypařující se kapaliny pro lehké provozy bez zbytků). Volba závisí především na náročnosti operace (např. hluboké tažení vs. stříhání), druhu kovu a požadavcích po tváření, jako je svařování nebo natírání. Výběr správného typu vyvažuje kompromis mezi ochranou nástroje (mazivost) a ochranou kvality dílu (chlazení a omyvatelnost).

Klíčové faktory výběru: Jak vybrat

Výběr optimálního typu mazání není jen o nákupu sudu oleje; jedná se o inženýrské rozhodnutí, které ovlivňuje životnost nástroje, kvalitu výrobků a náklady v následných procesech. Rovzhodovací matice se obvykle otáčí kolem tří základních proměnných: závažnosti deformace, materiálu, který je razen, a požadavků po procesu.

Nejprve analyzujte závažnost operace . Jednoduché operace jako stříhání nebo děrování generují teplo, ale vyžadují méně hydrodynamického tlumení, což činí syntetické vodné náhradky nebo rozpustné oleje ideálními. Naproti tomu hluboké tažení nebo stříhání silných plechů generuje extrémní tlak, který může způsobit svaření dílu do razníku (napínání). Tyto aplikace vyžadují vysokou viskozitu a přísady pro extrémní tlak (EP), které se nacházejí v přímých olejích. Pro výrobce přecházející z rychlého prototypingu k hromadné výrobě je klíčové spolupracovat se specialisty, kteří rozumí těmto tribo-logickým nuánám. Například Shaoyi Metal Technology nabízí komplexní řešení pro stříhání které využívají přesné strategie mazání pro výrobu klíčových automobilových komponentů, jako jsou řídicí ramena a rámy, a zajistí tak konzistenci od prvních 50 prototypů až po miliony sériově vyráběných kusů.

Za druhé vezměte v úvahu materiální slučitelnost . U ocelí (železných kovů) jsou často zapotřebí inhibitory koroze a mohou tolerovat aktivní přísady síry nebo chloru pro extrémní výkon. Neželezné kovy, jako je hliník nebo měď, jsou však náchylné ke změně barvy působením těchto stejných přísad. U těchto měkčích kovů se často upřednostňuje syntetický olej zesílený polymery nebo speciální rozpustný olej, aby se zabránilo chemickému potmavnutí.

Nakonec je hodnocení následných procesních požadavků klíčové pro kontrolu nákladů. Pokud musí být díl svařován, natírán nebo pokoven ihned po tváření, bude těžký minerální olej vyžadovat nákladný vícestupňový proces mytí. V takových případech může "mizející" olej nebo čistě hořící syntetika celý proces mytí úplně eliminovat, což výrazně snižuje celkové náklady na kus.

Typ 1: Přímé oleje (těžká a hluboká tažná)

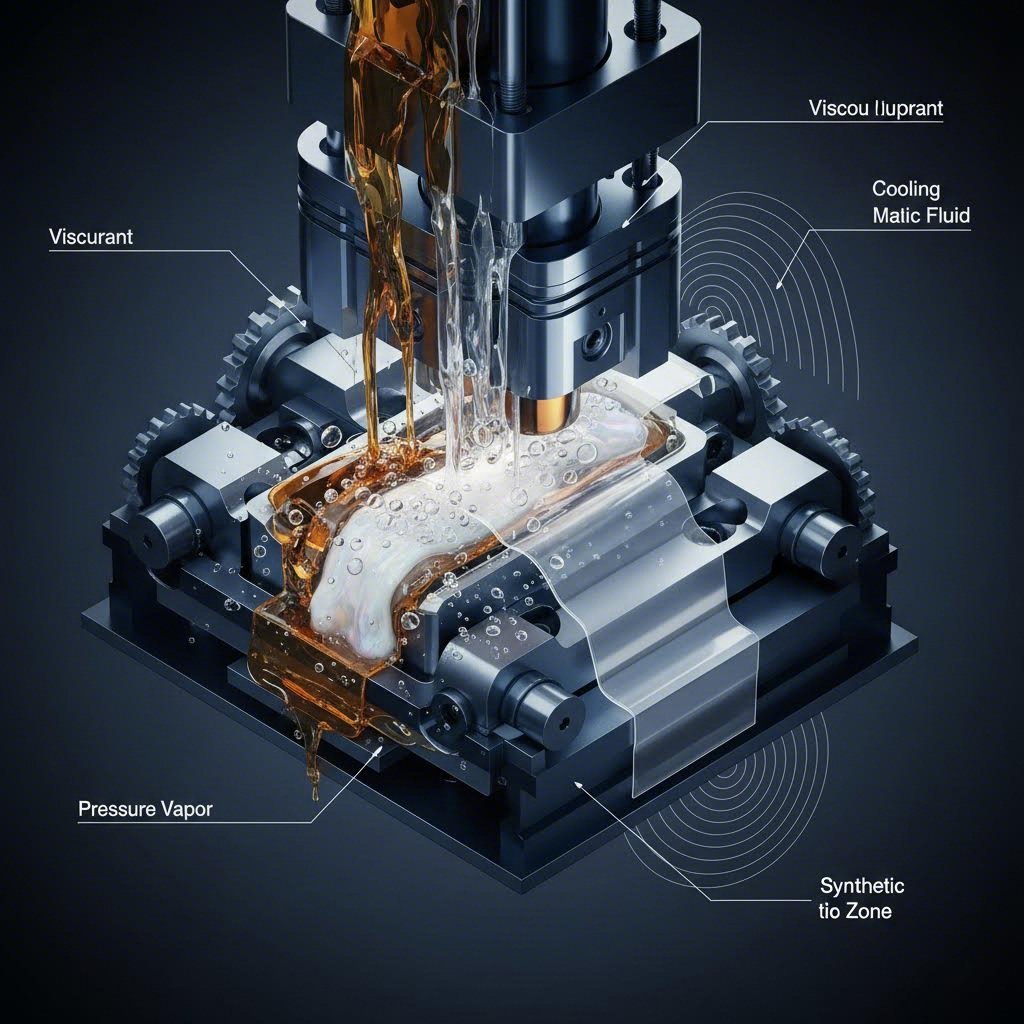

Přímé oleje, často nazývané „čisté“ oleje, jsou nepředělené ropné nebo minerální kapaliny, které neobsahují vodu. Jsou tradičními pracovními koněmi průmyslu kovového stříhání, ceněny jsou pro jejich vynikající mazací vlastnosti a schopnost hydrodynamického tlumení. Protože se neopírají o vodu, poskytují výbornou ochranu proti rezavění stroje i hotových dílů.

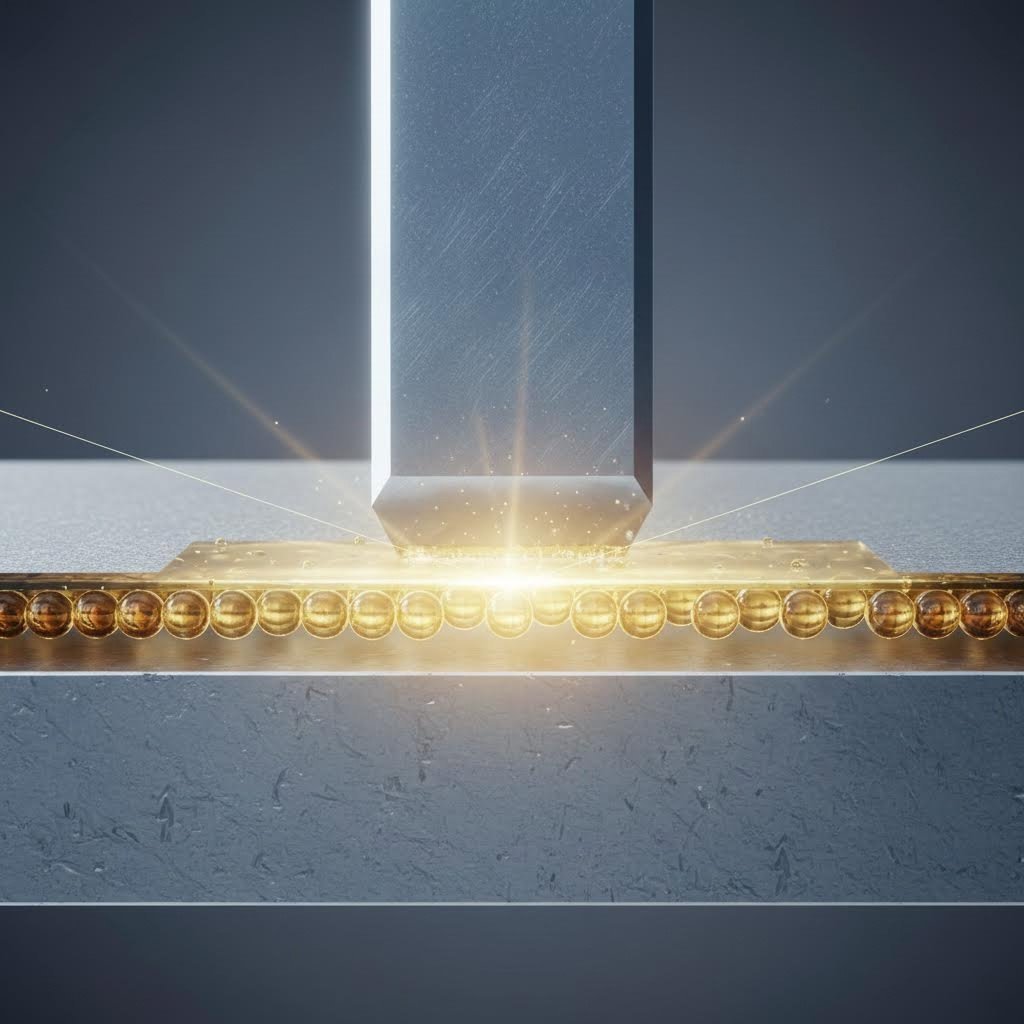

Hlavním mechanismem přímých olejů je jejich vysoká viskozita, která vytváří silnou fyzickou bariéru mezi nástrojem a obrobkem. Pro zlepšení výkonu výrobci často tyto oleje míchají s přísadami pro extrémní tlak (EP), jako je chlor, síra nebo tuk. Tyto přísady reagují s povrchem kovu za tepla a tlaku a vytvářejí obětovanou chemickou vrstvu, která zabraňuje kontaktu kov na kov, i když je olejová vrstva extrémním zatížením ztenčena. Díky tomu jsou přímé oleje pomyslným zlatým standardem pro náročné operace, jako je hluboké tažení nerezové oceli nebo tváření silných slitin s vysokou pevností.

Výkon přímých olejů však přichází s významnými kompromisy. Jsou špatnými chladiči, což znamená, že mohou teplo zachycovat v nástroji během vysokorychlostních operací. Také nechávají silný, mastný nános, který působí jako magnet pro prach v dílně a vyžaduje intenzivní odmaštění před natíráním nebo svařováním. Z hlediska životního prostředí představují vyšší náklady na likvidaci a potenciální riziko klouzání na podlaze dílny. Aplikace se obvykle provádí válečkovými nátěčníky nebo kapkovými systémy namísto rozprašovačů, a to kvůli jejich viskosti.

Typ 2: Vodné rozpustné oleje (chlazení a univerzálnost)

Rozpustné oleje, neboli emulgační oleje, jsou nejčastějšími univerzálními mazivy v moderních lisy. Tyto kapaliny obsahují minerální olej rozptýlený ve vodě za použití emulgačních přísad a povrchově působících látek. Výsledkem je mléčně bílá kapalina, která se snaží nabídnout to nejlepší z obou světů: mazivost oleje a vynikající chladicí vlastnosti vody.

Vysoký obsah vody (často ředěný v poměrech od 5:1 do 20:1) umožňuje olejům s vodou mísitelným rychle odvádět teplo, což je činí ideálními pro vysokorychlostní postupné stříhání, kde by jinak tepelná roztažnost mohla narušit přesné tolerance. Olejová fáze zajišťuje mezní mazání, které chrání nástroje před opotřebením. Tato univerzálnost umožňuje jedné zařízení používat jeden koncentrát v různých ředících poměrech pro různé úkoly – bohatší směsi pro tváření, chudší směsi pro lehké řezání.

I když jsou oleje s vodou mísitelné univerzální, vyžadují pečlivou údržbu. Protože obsahují vodu a organickou hmotu, jsou náchylné k růstu bakterií, který může vést ke špatným zápachům (často označovaným jako „zápach z pondělního rána“) a k dermatitidě kůže u obsluhy. Vyžadují také biocidy a pravidelné sledování hodnoty pH pro zachování stability. Úklid je sice jednodušší než u nepřidavkových olejů, ale přesto je obvykle nutné po jejich použití provést oplachovací krok, aby byla odstraněna olejová vrstva před dalšími operacemi.

Typ 3: Syntetické kapaliny (čistota & chlazení)

Pravé syntetické maziva neobsahují žádný minerální olej. Jsou to namísto toho chemické roztoky složené z alkalických organických a anorganických sloučenin, často obsahující polymery a mycí prostředky. Při smíchání s vodou vytvářejí průhledný roztok, který zajišťuje vynikající viditelnost obrobku během výroby.

Syntetická maziva jsou navržena především pro chlazení a čistotu. Jsou nejčistější možností mezi kapalinami, které stále nabízejí určitou mazivost, a často odsouvají „cizí olej“ (uniklou hydraulickou kapalinu) na povrch, odkud je lze snadno odstranit. To udržuje lázeň čistou a výrazně prodlužuje životnost kapaliny ve srovnání s emulzemi. Jejich rychlý odvod tepla je činí ideálními pro velmi rychlé stříhání tenkostěnných kovů, jako jsou elektroplechy nebo plechovky.

Omezením syntetických olejů byla historicky mazivost. Bez obsahu oleje závisí na chemických bariérách, které nemusí vydržet extrémní tlaky při hlubokém tažení tvrdých kovů. Moderní „polosyntetické“ hybridy nebo syntetické těžké polymery však tento rozdíl postupně eliminují. Jednou z velkých výhod je možnost omytí; mnohé syntetické látky lze převařovat bez čištění nebo se snadno odmyjí čistou vodou, čímž se zjednoduší výrobní linka.

Typ 4: Mizející oleje (odpařitelné)

Mizející oleje, známé také jako odpařitelné maziva, jsou specializované kapaliny navržené tak, aby úplně eliminovaly proces čištění. Jsou formulovány s vysokým podílem rychle se odpařujících rozpouštědel (např. benzínového etheru) nesoucích malé množství přísad zlepšujících mazivost. Po provedení lisování se nosné rozpouštědlo odpaří do ovzduší a zanechá nepatrnou suchou vrstvu, která obvykle nevadí při následném natírání ani balení.

Tyto maziva jsou preferovanou volbou pro lehké stříhání dílů, u nichž je rozhodující estetika, jako jsou panelové části spotřebičů, architektonické lišty nebo elektronické konektory. Řeší problém „úzkého hrdla“ u mycích stanic, což umožňuje přímý přechod dílů z lisu do montáže nebo expedice.

Nevýhodou je výkon a bezpečnost. Vypařující se oleje nabízejí velmi nízkou mazivost a nejsou vhodné pro jakékoli operace kromě lehkého tváření nebo stříhání. Navíc proces vypařování uvolňuje těkavé organické sloučeniny (VOC), kvůli nimž mohou být vyžadovány speciální systémy ventilace, aby byly splněny environmentální předpisy a byla chráněna zdraví pracovníků. Hořlavost je také problematická a vyžaduje přísné bezpečnostní protokoly v okolí lisu.

Závěr

Optimalizace procesu kovového stříhání vyžaduje, aby mazivo bylo přizpůsobeno nejen lisy, ale celému výrobnímu cyklu. Zatímco přímé oleje nabízejí nejvyšší ochranu nástrojů při těžkém tváření, jejich náklady na čištění mohou snížit rentabilitu u jednodušších prací. Naproti tomu maziva vypařující se za sucha umožňují rychlejší proces, ale selhávají při vysokém tlaku. Nejefektivnější výrobci často využívají kombinaci těchto čtyř typů – Přímé, Rozpuštěné, Syntetické a Vypařující se – napříč různými linkami, aby maximalizovali jak životnost nástrojů, tak tok výrobního procesu. Vždy testujte nová maziva ve malém měřítku, abyste ověřili jejich oplachovost a kompatibilitu s materiálem, než je nasadíte do plného provozu.

Nejčastější dotazy

1. Jaké jsou 4 hlavní typy maziv pro kovové stříhání?

Čtyři hlavní kategorie jsou Přímé oleje (na bázi ropy, bez vody), Rozpustné oleje (emulce oleje ve vodě), Syntetiky (chemické roztoky bez obsahu oleje), a Letuché oleje (na bázi rozpouštědel, odpařující se kapaliny). Každý z nich plní specifickou funkci, od těžkého tažení až po lehké práce, kdy není potřeba následné čištění.

2. Můžu použít WD-40 pro tváření kovu?

I když WD-40 je oblíbeným univerzálním prostředkem a lehkým mazivem, obecně není doporučeno není vhodné pro průmyslové tváření kovu. Chybí mu přísady pro extrémní tlak (EP) a potřebnou viskozitu k ochraně nástrojů při deformaci za vysokým tlakem. Použití WD-40 může vést k předčasnému opotřebení nástroje, zatvrdnutí a nekonstantní kvalitě dílů ve výrobním prostředí.

3. Jaký je rozdíl mezi mazivy pro tažení a tváření?

"Tváření" je obecný pojem, který zahrnuje řezání, stříhání a tváření, zatímco "tažení" se specificky týká protažení kovu do formy. Maziva pro tažení (často čistá oleje nebo husté pasty) vyžadují mnohem vyšší mazivost a ochranný účinek, aby se zabránilo trhání kovu nebo jeho svaření s formou při protažení. Obecná maziva pro tváření mohou upřednostňovat chlazení a odvod třísek před extrémním tlakem.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —