Výroba forem a nástrojů ve vlastní režii: Odemkněte klíčové výhody

SHRNUTÍ

Přesun výroby forem a nástrojů do vlastní režie přináší podnikům významné strategické výhody. Tento přístup umožňuje přímou kontrolu nad celým výrobním procesem, což vede k výraznému snížení nákladů, zkrácení vývojových cyklů a vyšší záruce kvality. Navíc interní správa nástrojů eliminuje rizika spojená s outsourcingem, jako jsou komunikační závady a zpoždění, a poskytuje robustní ochranu cenného duševního vlastnictví.

Rozšířená kontrola kvality a ochrana duševního vlastnictví

Jednou z nejsilnějších výhod výroby forem a nástrojů ve vlastní režii je bezprecedentní úroveň kontroly, kterou poskytuje nad kvalitou produktu. Když každá fáze procesu tvorby nástrojů probíhá pod jednou střechou, od počátečního návrhu až po konečnou výrobu, může společnost uplatňovat své standardy kvality s naprostou přesností. Tato integrace zajišťuje, že tým inženýrů, designérů a nástrojařů pracuje sladěně a řeší potenciální problémy dříve, než se zvětší. Podle odborných postřehů odborníků z oblasti výroby umožňuje tento kohezní dohled již od začátku zohlednit praktická omezení injekčního lisování, nikoli teprve objevovat problémy po dokončení formy a jejím dodání od externího dodavatele.

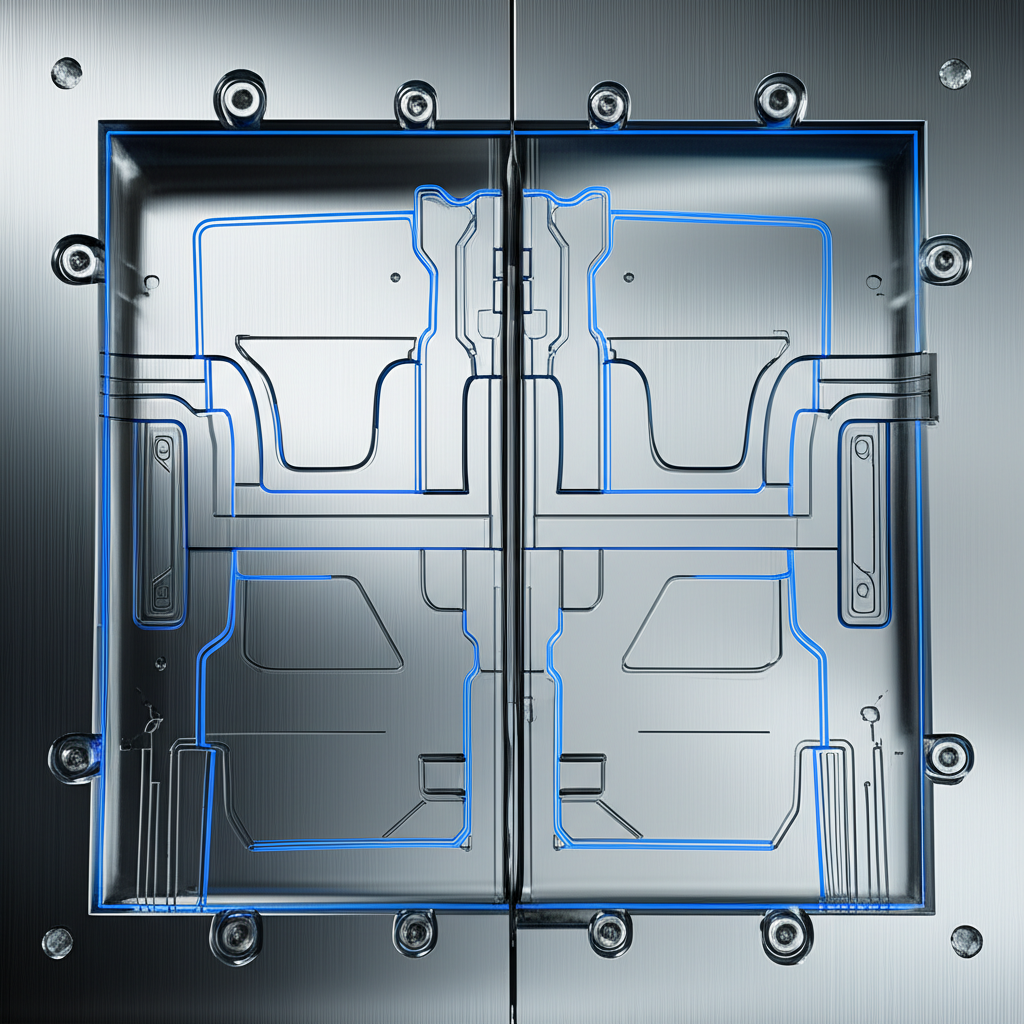

Tato přímá kontrola sahá až ke výběru materiálu, obráběcím tolerancím a dokončovacím procesům. Vnitřní týmy mohou provádět podrobné kontroly a hodnocení během celého procesu výroby formy, čímž zajišťují, že každá součást – od dutiny a jádra po rozvody a vstupy – je vyrobena pro spolehlivou a konzistentní produkci. Tento pečlivý přístup výrazně snižuje míru vad a eliminuje rizikové výrobní série, což vede k více spolehlivé výrobní produkci a vyšší spokojenosti zákazníků. Tato úroveň kontroly je obzvláště důležitá v odvětvích s přísnými standardy, jako je automobilový průmysl. Například specializovaní poskytovatelé jako Shaoyi Metal Technology využívají výrobu forem ve vlastní režii k dodávání komponent certifikovaných podle IATF16949, čímž zajišťují přesnost od prototypování až po sériovou výrobu.

Kromě fyzické kvality poskytuje vlastní výroba klíčovou ochranu nejcennějšího aktiva společnosti: jejího duševního vlastnictví (IP). Outsourcing výroby, zejména do zahraničí, nese neodmyslitelně riziko krádeže nebo zneužití duševního vlastnictví. Udržováním vlastních návrhů, obchodních tajemství a inovativních procesů uvnitř společnosti může podnik lépe chránit svou konkurenční výhodu. Jak uvádějí odborníci na firemní strategii na NetSuite , udržování výroby ve vlastní režii drží cenné duševní vlastnictví „blízko ke košili“, čímž se snižuje riziko, že citlivé informace padnou do nesprávných rukou. Tato bezpečnost podporuje kulturu inovací, protože výzkumné a vývojové týmy mohou volně spolupracovat s výrobními týmy, aniž by se musely obávat ztráty citlivých dat.

Významné snížení nákladů a úspora času

I když počáteční kapitálové náklady na vlastní nástrojárnu mohou působit jako vysoké, dlouhodobé finanční a provozní výhody často přinášejí významný návrat investice. Spravováním výroby forem a nástrojů interně mohou společnosti dosáhnout významné úspory nákladů a výrazně urychlit své výrobní procesy.

Jak vlastní nástrojárna šetří peníze

Přesun nástrojárny do vlastní režie přímo ovlivňuje zisk tím, že eliminuje náklady spojené s dodavateli ze třetích stran. Tato strategie obchází několik úrovní výdajů, které by jinak vznikly. Mezi klíčové finanční výhody patří:

- Eliminace dodavatelských přirážek: Externí partneři zahrnují do svých cen své režijní náklady a ziskové rozpětí. Vlastní výroba nástrojů eliminuje tohoto zprostředkovatele, což vede k přímým úsporám nákladů.

- Snížené náklady na předělání: Nedostatečně kvalitní nebo špatně padnoucí nástroje od externích dodavatelů mohou vést k významnému předělávání, zpožděním výroby a plýtvání materiálem. Vnitropodnikový tým, který úzce spolupracuje s výrobními inženýry, dokáže nástroje vyrobit správně hned napoprvé.

- Nižší dopravné a logistické poplatky: Přeprava těžkých, křehkých forem a razidel, zejména z zahraničí, je nákladná a nese riziko poškození. Vnitropodnikové zajištění nástrojů tyto logistické překážky a spojené náklady eliminuje.

- Optimalizovaná údržba: Když jsou formy vyrobeny a udržovány stejným týmem, který je používá, je údržba proaktivnější a efektivnější, což snižuje dlouhodobé náklady na opravy a nákladná výpadek v provozu.

Jak vnitropodnikové zajištění nástrojů urychluje časové plány

Na dnešním rychle se měnícím trhu je rychlost klíčovou konkurenční výhodou. Vlastní nástrojárna umožňuje firmám být flexibilnější a reaktivnější. Když se změní tržní trendy, výrobci musí být připraveni rychle uvést nové díly na trh a proces výroby nástrojů závislý na externí komunikaci je často příliš pomalý. Mezi klíčové výhody úspory času patří:

- Rychlejší tvorba prototypů a iterace: Změny a úpravy návrhů lze provést téměř okamžitě, aniž by byla nutná dlouhá komunikace sem a tam s externími výrobci nástrojů.

- Kratší dodací lhůty: Odstraněním závislosti na frontě dodavatele, dopravních prodlevách a potenciálních chybách mohou firmy výrazně zkrátit dobu od finalizace návrhu až po výrobu.

- Optimalizovaná komunikace: Když inženýři, nástrojáři a obráběči pracují ve stejné zařízení, spolupráce je plynulá. To zabraňuje ztrátě důležitých detailů při překladu a umožňuje řešení problémů v reálném čase.

- Vyšší dostupnost výroby: Díky nástrojům navrženým a udržovaným přímo na místě lze rychle vyřešit jakékoli potřebné opravy nebo úpravy, čímž se minimalizuje výpadek výroby, který jinak může provoz zastavit na dny nebo týdny.

Snížené riziko dodavatelského řetězce a jasnější komunikace

Spoléhání na externí dodavatele pro kritické komponenty, jako jsou tvary a formy, zavádí do dodavatelského řetězce významná rizika. Outsourcing může vést ke ztrátě transparentnosti a kontroly, což vytváří zranitelnosti schopné narušit výrobu a ovlivnit ziskovost. Klíčovou výhodou integrovaného interního modelu je výrazné snížení rizik, včetně rizika konstrukčních nebo nástrojářských chyb, rizika nesprávné komunikace a rizika zpoždění. Konsolidací těchto procesů pod jednu společnost se výrazně snižuje pravděpodobnost výskytu těchto problémů – a tím i ztráta cenného času a peněz.

Nedorozumění je jednou z nejčastějších a nákladných pastí outsourcingu. Když jsou tým pro návrh, výrobce forem a vstřikovací lisovna samostatnými subjekty, často v různých časových pásmech, důležité detaily mohou být snadno ztraceny při překladu. To může vést k výrobkům, které nesplňují specifikace, a následně k nákladné přestavbě a zpoždění projektu. Model s interní výrobou tyto komunikační bariéry odstraňuje. Přímá osobní spolupráce mezi inženýry a výrobci forem zajišťuje, že všichni jsou na stejné vlnové délce co do požadavků projektu, což vede od samého začátku k přesnější a efektivnější výrobě nástrojů.

Dále přístup z vlastních řad podporuje vyšší odpovědnost. Pokud dojde k problému, není pochyb o tom, kdo je zodpovědný za jeho vyřešení. Integrovaný tým má plnou kontrolu nad celým procesem, od návrhu až po konečnou kontrolu. Tato jasná linie odpovědnosti umožňuje rychlejší a účinnější řešení problémů, protože tým může společně diagnostikovat závadu a implementovat řešení bez vzájemného obviňování či smluvních sporů, které mohou komplikovat vztahy s dodavateli ze třetích stran. Tento optimalizovaný pracovní postup nejen šetří čas, ale také vytváří odolnější a spolehlivější výrobní provoz.

Větší flexibilita a agilita výroby

Na trhu, který je charakterizován rychle se měnícími požadavky spotřebitelů a tvrdou konkurencí, je schopnost rychle reagovat rozhodující. Vlastní výroba forem a nástrojů poskytuje flexibilitu a agilitu v výrobě, které jsou nezbytné pro udržení náskoku. Přímá kontrola nad nástroji umožňuje společnosti změnit výrobní strategii v reakci na nové příležitosti či výzvy, aniž by byla omezena rigidními harmonogramy a smluvními závazky externích dodavatelů. Tato schopnost představuje silný konkurenční faktor.

Tato obratnost je nejzřejmější během vývoje a úprav produktu. Díky vlastní dílně na výrobu nástrojů lze rychle provádět iterace návrhu. Pokud prototyp odhalí konstrukční chybu nebo příležitost ke zlepšení, lze nástroj upravit a otestovat za zlomek času, který by byl potřeba ke koordinaci s externím provozem. To urychluje celý cyklus vývoje produktu a umožňuje rychlejší uvedení nových produktů na trh. Zároveň podnikům umožňuje nabízet vyšší míru personalizace, protože mohou vytvářet nebo upravovat nástroje pro specializovanou nebo krátkou sérii výroby, aniž by musely nést nepřiměřené náklady nebo dlouhé dodací lhůty od třetích stran.

Navíc vlastní nástroje umožňují výrobci plně kontrolovat svůj vlastní výrobní plán. To znamená, že společnost může zvyšovat nebo snižovat výrobu podle kolísavé poptávky, testovat nové materiály nebo upřednostňovat naléhavé objednávky bez nutnosti vyjednávat se dodavatelem. Tato autonomie odstraňuje závislost na externích faktorech, které mohou způsobit úzká hrdla, jako je například interní zátěž dodavatele nebo zpoždění při dopravě. Konečně tato úroveň kontroly přináší obratnější a odolnější podnikání, které může rychleji a spolehlivěji využívat tržní příležitosti a sloužit svým zákazníkům.

Strategická volba pro vnitropodnikové nástrojování

Rozhodnutí převzít výrobu forem a nástrojů interně je významnou strategickou investicí, nikoli pouze kapitálovou výdajovou položkou. I když outsourcing může nabízet nižší počáteční náklady, dlouhodobé výhody interního modelu – vyšší kvalita, silná ochrana duševního vlastnictví, snížené náklady a zvýšená rychlost – často vedou k přesvědčivější obchodní výhodě. Převzetím kontroly nad touto klíčovou výrobní fází mohou společnosti vytvořit odolnější, flexibilnější a konkurenceschopnější provoz. Tento přístup proměňuje nástrojárnu z jednoduché nákupní úlohy na klíčový strategický aktivum, které pohání inovace a ziskovost.

Nejčastější dotazy

1. Jaké jsou hlavní nevýhody výroby forem ve vlastní režii?

Hlavní nevýhody spočívají ve vysokých počátečních nákladech na stroje, infrastrukturu a kvalifikovaný personál. Společnosti také nesou plnou odpovědnost za údržbu, opravy a výpadky zařízení, což může být nákladné. Navíc pokud jsou objemy výroby nízké nebo občasné, může být obtížné dosáhnout pozitivního výnosu z tohoto významného kapitálového vkladu.

2. Kdy dává více smyslu outsourcovat výrobu tvářecích nástrojů a forem?

Outsourcing je často lepší volbou pro společnosti s občasnou nebo nízkou výrobní kapacitou, protože umožňuje vyhnout se vysokým počátečním kapitálovým nákladům. Je také výhodný, když projekt vyžaduje vysoce specializované nástroje nebo odborné znalosti, které nepatří do jádra odbornosti společnosti. Pro start-upy a malé podniky s omezeným kapitálem poskytuje outsourcing přístup ke kvalitnímu nástrojovému vybavení bez finanční zátěže spojené s vlastnictvím a údržbou zařízení.

3. Jaký vliv má vnitropodnikové nástrojárny na inovace produktů?

Vlastní nástroje mohou výrazně podpořit inovace. Podporují těsnější spolupráci mezi týmy pro návrh, vývoj a výrobu, což umožňuje rychlé prototypování a zkracuje cykly vývoje produktů. Tato synergická spolupráce usnadňuje experimentování s novými návrhy, materiály a procesy, čímž dochází k vytváření inovativnějších produktů a posiluje se konkurenční výhoda na trhu.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —