Identifikace opotřebení lisovacích nástrojů: 3 diagnostické vektory pro nulové selhání

SHRNUTÍ

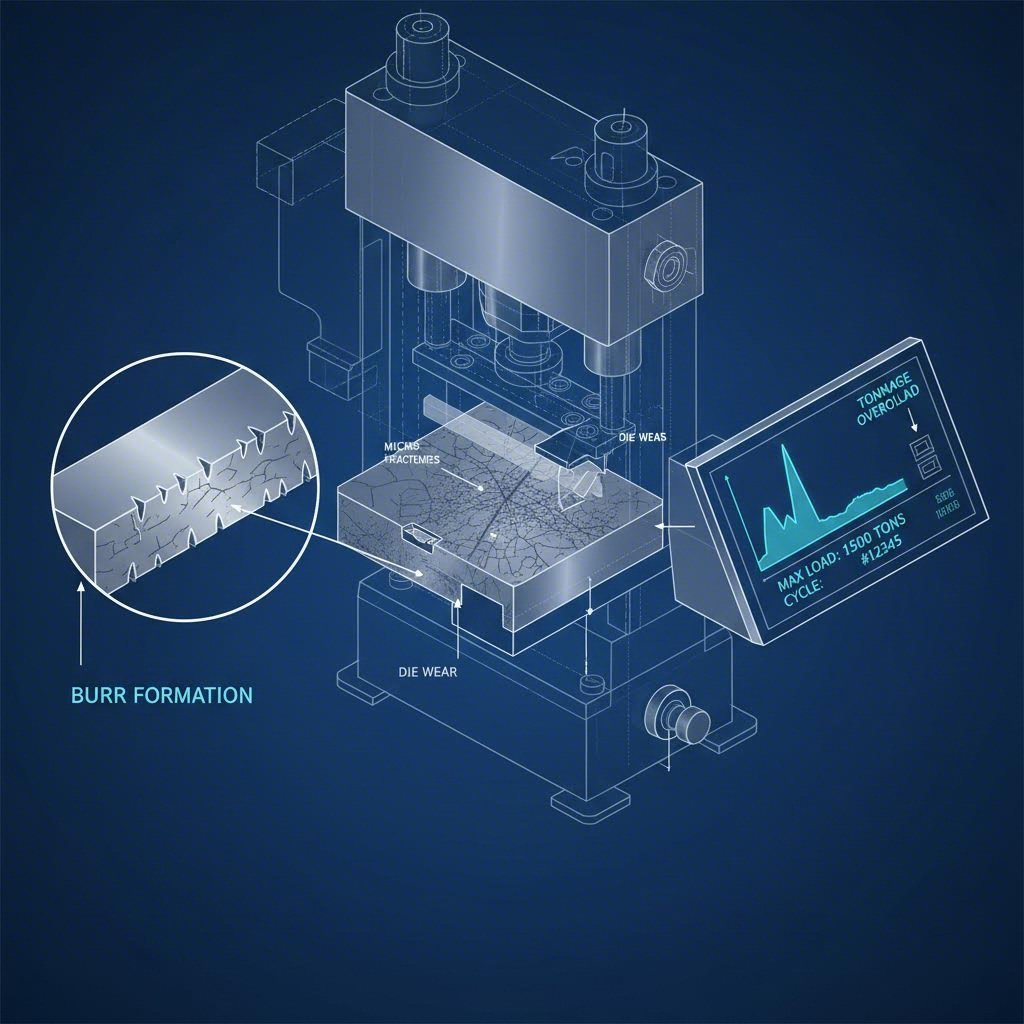

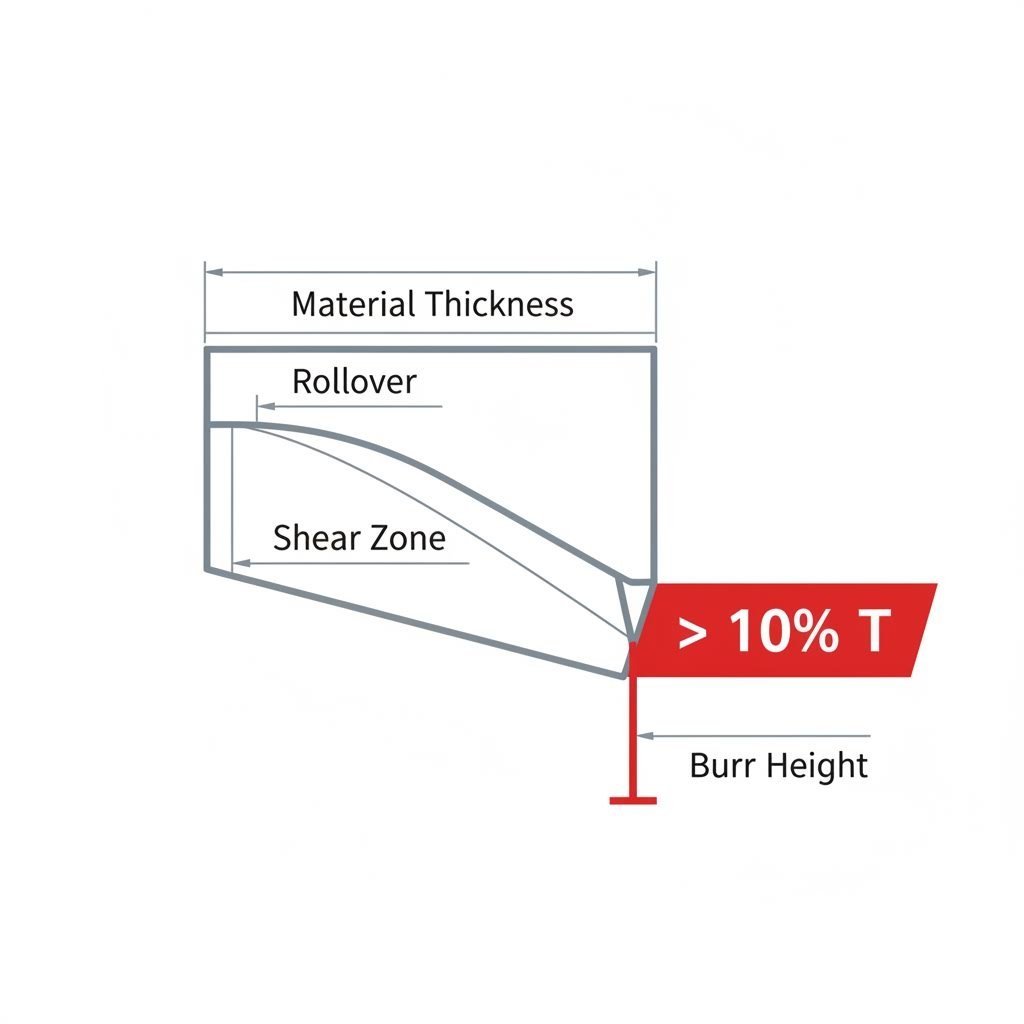

Identifikace opotřebení razníku vyžaduje sledování tří klíčových vektorových bodů: razovaná součást, fyzické komponenty razníku a metriky provozu lisu. Okamžité varovné signály zahrnují výšku břidlice přesahující 10 % tloušťky materiálu (nebo > 0,1 mm), nekonzistentní povrchové úpravy indikující drásavý (adhezivní opotřebení) a nevysvětlené skoky v lisovací síle. Včasná detekce umožňuje rozlišit mezi postupným abrazivním opotřebením, které lze řešit broušením, a katastrofálním adhezivním opotřebením, které vyžaduje okamžitou povrchovou úpravu nebo zlepšení materiálu. Zavedení protokolu „uložení poslední součásti“ a pravidelné vizuální kontroly zabraňují nákladným poruchám nástrojů.

Fyzika poruch: Typy opotřebení razníků

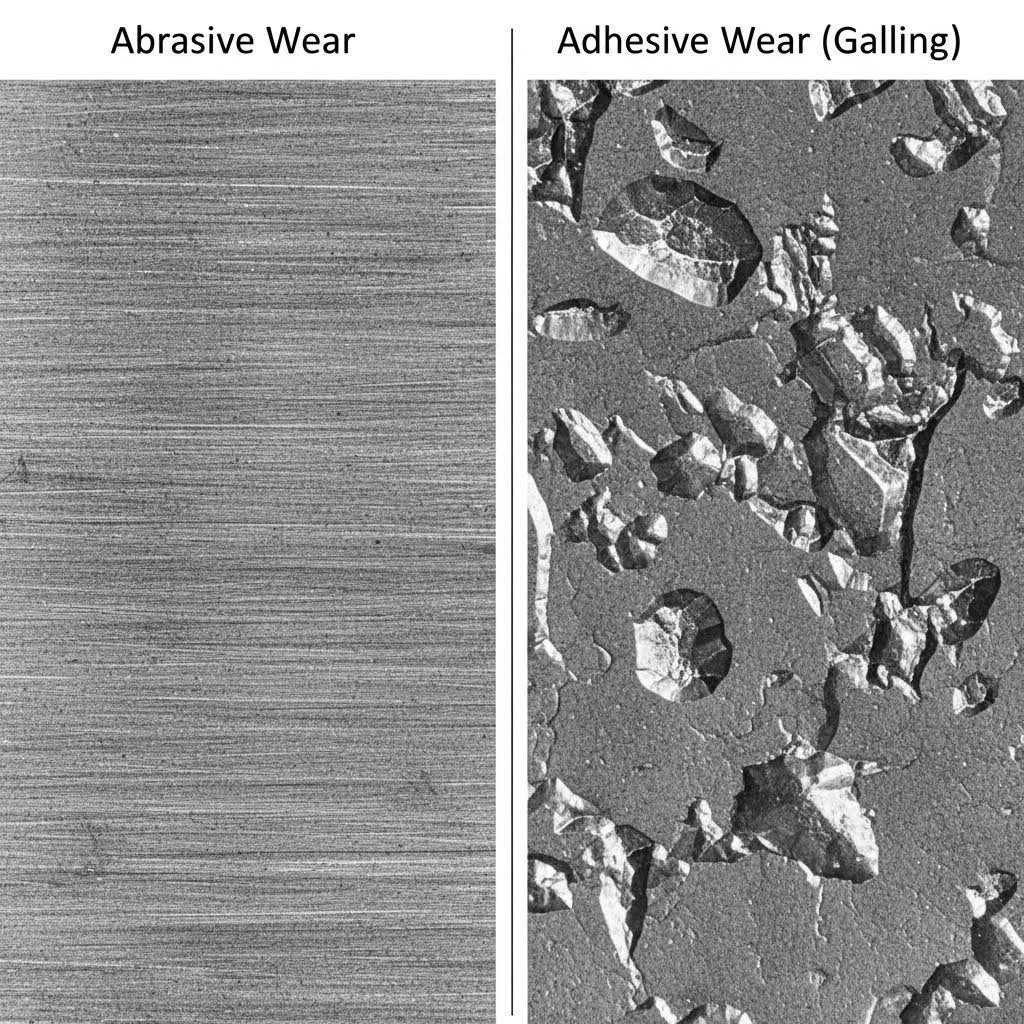

Než budete diagnostikovat příznaky, je nezbytné pochopit dva hlavní mechanismy, které způsobují degradaci razicích nástrojů: abrazivní opotřebení a adhezivní opotřebení. Rozlišení mezi těmito dvěma typy je kritické, protože vyžadují zcela odlišná nápravná opatření.

Materiálové opotřebení

Abrazivní opotřebení je mechanické odstraňování materiálu z povrchu matrice způsobené tvrdými částicemi nebo nerovnostmi povrchu plechu. Působí jako brusný papír, který pomalu erozuje řezné hrany a tvarem tvarované plochy. Tento typ opotřebení je předvídatelný a lineární.

- Mechanismus: Tvrdé karbidy v plechu nebo okuj se dostávají do měkčí matrice a zanechávají na ní rýhy.

- Vizuální příznaky: Rovnoměrné škrábance ve směru posuvu; zaoblení řezných hran (zaoblené hrany místo ostrých hran).

- Běžný důsledek: Postupná ztráta rozměrové přesnosti a pomalu se zvyšující výška otřepu.

Adhezivní opotřebení (záškuby)

Adhezní opotřebení, často nazývané zadrhávání nebo za studena svařování, je mnohem ničivější a nepředvídatelnější. Vzniká tehdy, když dojde k porušení mazacího filmu, což umožní přímý kontakt mezi kovovým plechem a nástrojem.

- Mechanismus: Vysoký lokální tlak a teplo způsobují, že se plech mikroskopicky svaří na povrchu matrice. Při pohybu dílu se tato svařená místa stříhají, čímž vytrhávají mikroskopické úlomky nástrojové oceli nebo na matrici nechávají usazeniny materiálu součásti.

- Vizuální příznaky: Vyvýšené hrudky materiálu na povrchu matrice (nánosy); hluboké drážky na dílu, které vypadají jako „stopy tažení“.

- Běžný důsledek: Okamžité selhání kvality, katastrofální poškození nástroje (zaseknutí) a prasknutí dílu.

| Funkce | Materiálové opotřebení | Adhezivní opotřebení (záškuby) |

|---|---|---|

| Způsobovat | Tvrdé částice/tření | Mikrosvařování/teplo tření |

| Progrese | Postupné, předvídatelné | Náhlé, exponenciální |

| Vizuální znak | Drážkování, tupé hrany | Přenos/převzetí materiálu |

| Pevně připevňte | Leštění/broušení | Napouzdrování (TiN/DLC)/výměna materiálu |

Diagnostický signál 1: Kontrola vystřižené součásti

Vystřižená součástka je nejspolehlivějším ukazatelem stavu nástroje. Představuje forenzní záznam o stavu nástroje během zdvihu. Obsluha by měla hledat tři konkrétní anomálie, které signalizují degradaci.

Analýza výšky otřepů

Ostrý nástroj vytváří čistý řez s minimálními otřepy. Jak se střižná hrana zaobluje v důsledku abrazivního opotřebení, razník materiál spíše "tlačí" než čistě stříhá. Průmyslové normy obvykle vyžadují údržbu nástroje, pokud výška otřepu překročí 10 % tloušťky materiálu nebo absolutní hodnotu 0,05 mm–0,1 mm , v závislosti na požadavcích na přesnost.

Diagnostický protokol:

- K měření výšky břidlice použijte mikrometr nebo optický komparátor na stejném místě u po sobě jdoucích dílů.

- Rozlišujte mezi zakulacené okraje (hladkou křivkou na straně vstupu do razníku) a kulaté nože (ostrým výběžkem na straně lomu). Zvětšené zaoblení ukazuje opotřebení razníku; zvětšená břidlice ukazuje opotřebení matrice.

Zhoršení povrchové úpravy

Změny povrchové úpravy dílu obvykle signalizují zadrhávání. Pokud se na jinak hladké tažené stěně náhle objeví hluboké svislé škrábance nebo „čáry od drhnutí“, pravděpodobně se materiál přichytává ke dutině matrice. K tomu často dochází při tváření nerezové oceli a hliníku, kde má materiál vysokou afinitu k nástrojové oceli.

Nesoulad rozměrů

Začnou-li se otvory zmenšovat nebo pozice drážek posouvat, často to značí významné opotřebení hrany nebo vylamování. Když se na čele razníku objeví vlámání, vzniká nerovnovážné zatížení, které způsobuje mírné odklonění razníku, což mění polohu otvoru a narušuje geometrii vůle.

Diagnostický signál 2: Kontrola součástí matrice

Když díl signalizuje problém, dalším krokem je fyzická kontrola nástroje. To vyžaduje otevření lisy a vyčištění ploch tvářecích nástrojů, aby byly viditelné jemné známky degradace.

Teplotní trhliny (tepelná únava)

Teplotní trhliny se na povrchu tvářecího nástroje projevují sítí jemných prasklin připomínajících dlažbu. Vznikají v důsledku rychlého tepelného cyklování – ohřívání během pracovního zdvihu a rychlého ochlazování mezi údery. Tento jev je častý při vysokorychlostním zpracování nebo za tepla probíhajícím tváření.

- Riziko: Tyto mikrotrhliny se mohou šířit hluboko do nástrojové oceli, což může vést ke katastrofálnímu rozpadu.

- Detekce: Použijte barevný penetrační roztok nebo jednoduše otřete povrch rozpouštědlem; rozpouštědlo se z povrchu vypaří, ale v trhlinách zůstane, čímž je učiní viditelnými.

Náběh nárůstů (přidržování materiálu)

Zkontrolujte oblasti s vysokým třením, jako jsou tažné lišty a poloměry. Zadírání se projevuje stříbrnými šmouhami nebo nánosy materiálu součásti přivařeného na nástrojovou ocel. I nános silný pouhých 10 mikronů může natolik změnit koeficient tření, že dojde k prasknutí součásti. Obsluhovatelé často používají měděnou gázu k protření těchto míst; měkká měď se zachytí o mikroskopické výstupky zadírání, které jsou pouhým okem neviditelné.

Odlamování hrany vs. zaoblení

Rozlišujte mezi odlamováním (chybějící úlomky) a zaoblením (hladký opotřebení). Odlamování naznačuje, že materiál nástroje je příliš křehký, nebo že není lis správně seřízen (způsobuje interferenci mezi razníkem a matricí). Zaoblení je přirozeným důsledkem abrazivního opotřebení a jednoduše signalizuje potřebu broušení nástroje.

Diagnostický signál 3: Procesní a zvukové indikátory

Lis sám poskytuje okamžitou zpětnou vazbu o stavu nástroje. Zkušení obsluhovatelé často problém "uslyší", ještě než jej uvidí.

Skoky tonážního monitoru

Když se řezné hrany otupí, síla potřebná k protržení kovu výrazně stoupá. Monitor tonáže ukazující postupný nárůst (např. +5 % během směny) indikuje normální abrazivní opotřebení. Náhlý skok však často signalizuje odštípnutý děrovač nebo vážné zaseknutí v důsledku přídržnosti.

Zvukové signály

Ostrá razní matrice vydává ostrý „cvak“ při stříhání kovu. Jak matrice opotřebovává, tento zvuk přechází na tupé, těžké „bouchnutí“ nebo „prásk“. K této změně dochází proto, že otupělé hrany spíše stlačují kov než jej čistě řežou, přičemž uvolňují energii později v pracovním zdvihu (zpětná tonáž).

Analýza mazání

Zkontrolujte použitý mazací prostředek nebo spodní stranu patice matrice. Pokud je olej zbarvený nebo obsahuje viditelné kovové piliny (jako lesk), znamená to vážné adhezivní opotřebení produkující odpad. Tento „tekutý brusný papír“ rychle urychlí poruchu nástroje, pokud nebude odplaven.

Nápravná opatření: od diagnostiky k řešení

Jakmile je identifikován typ opotřebení a jeho umístění, musí inženýrství vybrat vhodné řešení. Volba řešení závisí na tom, zda se jedná o rychlou opravu nebo dlouhodobé zlepšení procesu.

| Příznak | Pravděpodobná příčina | Okamžité řešení | Dlouhodobé řešení |

|---|---|---|---|

| Otřepy > 0,1 mm | Abrazivní opotřebení (tupé hrany) | Ostrýt/brousit nástroj | Přejít na práškovou ocel (např. CPM 10V) |

| Rýhové stopy na dílu | Adhezivní opotřebení (záškuby) | Vyleštit povrch formy | Nanést povlak TiAlN nebo DLC |

| Zlomený razník | Křehkost/Nesouosnost | Vyměnit razník | Zkontrolujte seřízení; Použijte tvrdší ocel (S7 vs D2) |

Strategické inovace: U trvalého abrazivního opotřebení může modernizace z běžné nástrojové oceli D2 na práškovou metalurgii (PM) ocel zvýšit životnost až o 500 % díky jemnější distribuci karbidů. U adhezivního opotřebení poskytují povlaky metodou fyzikální depozice z plynné fáze (PVD), jako je titan karbonitrid (TiCN), tvrdou a hladkou bariéru, která zabraňuje mikrosvařování.

U vysokonákladových automobilových programů, kde jsou životnost nástrojů a přesnost nepostradatelné, je často nejúčinnější preventivní strategií spolupráce se specializovanými výrobci. Společnosti jako Shaoyi Metal Technology využívají protokoly certifikované podle IATF 16949 a lisovací kapacity až do 600 tun, čímž pokrývají přechod od prototypové výroby ke hromadné výrobě a zajišťují, že nástroje jsou koncipovány tak, aby vydržely miliony pracovních cyklů bez předčasného opotřebení.

Dokonalost v údržbě nástrojů

Efektivní údržba nástrojů neznamená reakci na rozbité nástroje, ale předvídání poruch dříve, než ovlivní kvalitu dílu. Kombinací dat z výlisku (otřepy/úprava povrchu), povrchu nástroje (mikrotrhliny/náběh) a lisu (síla/zvuk) mohou výrobci přejít od hašení požárů k plánované údržbě. Tento proaktivní přístup minimalizuje prostojy, prodlužuje životnost nástrojů a zajišťuje konzistentní kvalitu každého zdvihu.

Nejčastější dotazy

1. Jaká je obvyklá tolerance pro razané otvory, než je vyžadována údržba?

I když konkrétní tolerance závisí na aplikaci, většina přesných razicích operací udržuje toleranci otvorů v rozmezí +/- 0,002 palce (+/- 0,05 mm) pokud se měření dostanou mimo tento rozsah nebo pokud se geometrie otvoru stane oválnou, indikuje to významné opotřebení nebo průhyb razníku, který vyžaduje okamžité nabroušení nebo výměnu.

2. Jakých 7 kroků se používá u tvarovací metody?

Sedm běžných procesů kovového stříhání zahrnuje Vyřezávání (vysekání hrubého tvaru), Proklouvání (punchování otvorů), Črtání (tvorba tvaru kelímků), Ohýbání (tvorba úhlů), Vzdušné ohýbání (vtlačování do formy bez dosednutí na dno), Bottoming/coining (pemzování pro vysokou přesnost/otisk) a Ořezávání (odstraňování přebytečného materiálu). Opotřebení se u každého kroku projevuje jinak, přičemž tažení způsobuje více náběhů a stříhání způsobuje více abrazivního opotřebení hran.

3. Jaký je rozdíl mezi die cutting a tvářením?

Výstřihování obvykle označuje řezání měkčích materiálů (papír, látka, pryž) nebo tenkých fólií pomocí ocelového profilu nebo rotační formy, často na lisu s plochou pracovní plochou. Pemzování je proces tváření za studena s vysokou silou pro kovy, který využívá dvojici ocelových forem (děrovací nožičky a matice) ke stříhání, ohýbání nebo tažení plechu do složitých trojrozměrných tvarů. Opotřebení forem při pemzování je výrazně agresivnější kvůli vysoké smykové pevnosti kovů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —