Jak ovlivňují lisované ocelové náprstkové ramena spotřebu paliva

SHRNUTÍ

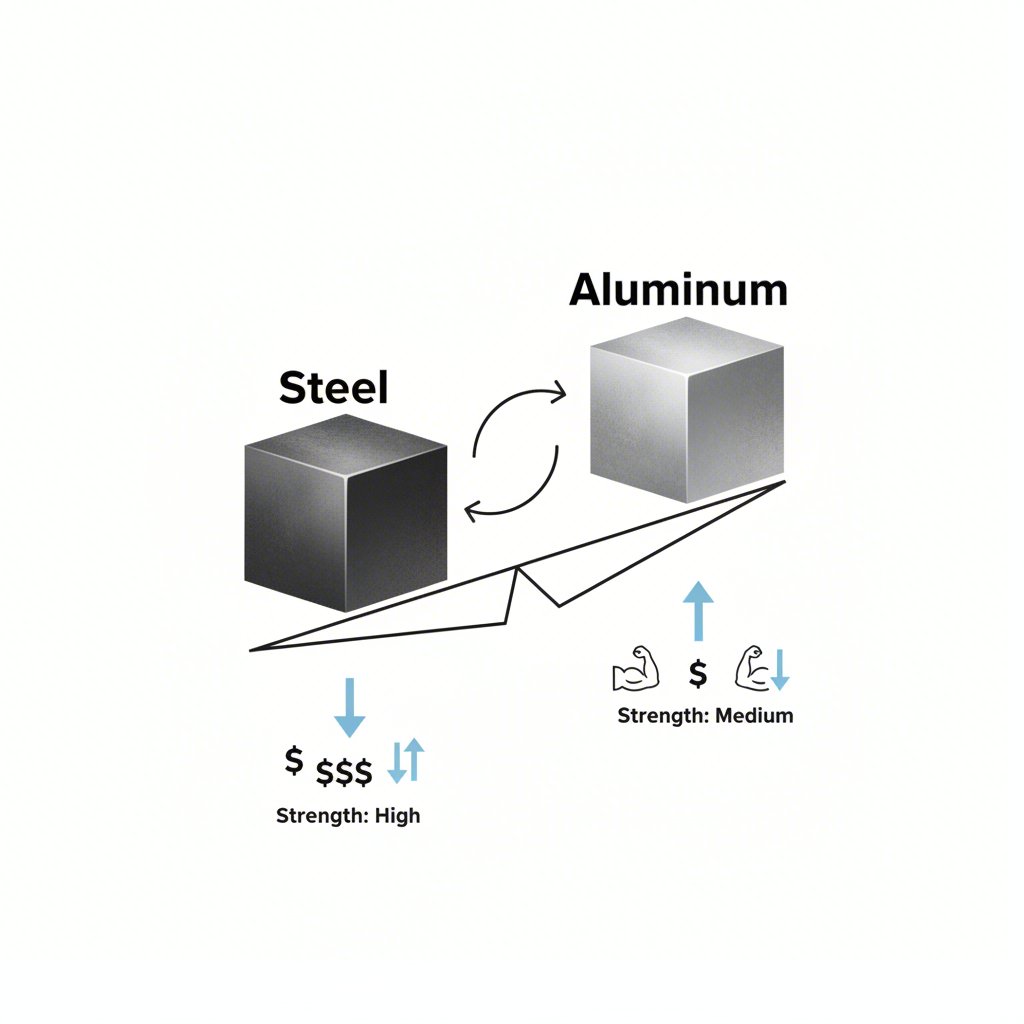

Ocelové řídicí rameno zhotovené stříháním obvykle negativně ovlivňuje spotřebu paliva, protože je těžší než alternativy, jako je litá hliníková slitina. Snížení celkové hmotnosti vozidla je klíčovou strategií pro zlepšení spotřeby paliva (MPG), a proto jsou lehčí komponenty významným faktorem. Volba mezi ocelí a hliníkem představuje přímý kompromis: ocel nabízí nižší náklady a vysokou odolnost, zatímco hliník přináší výrazné úspory hmotnosti pro lepší spotřebu paliva a jízdní vlastnosti za vyšší cenu.

Základní princip: Jak hmotnost vozidla ovlivňuje spotřebu paliva

V samém středu diskuse o řídicích ramenech a spotřebě paliva stojí základní koncept automobilového inženýrství: zmírnění hmotnosti. Tato strategie spočívá v redukci celkové hmotnosti vozidla, čímž se snižuje energie potřebná k urychlení a udržování rychlosti, což se přímo promítá do lepší spotřeby paliva. Podle Unie občanů starajících se o vědu , tento princip je základním kamenem splňování moderních norem účinnosti. Klasická fyzika stanovuje, že menší hmotnost vyžaduje menší sílu ke pohybu, což vede k nižším emisím skleníkových plynů a vyššímu počtu ujetých mil na galon paliva.

Tento princip se přímo vztahuje na každou součástku, včetně těch nacházejících se ve zavěšení kol. Návěsy, které spojují rám vozidla s nábojem kola, jsou klíčovou součástí takzvané „neodpružené hmoty“. Tento termín označuje hmotnost všech komponent, které nejsou podporovány pružinami zavěšení (pneumatiky, kola, brzdy a návěsy). Snížení neodpružené hmoty je obzvláště výhodné, protože nejen přispívá ke snížení celkové hmotnosti, ale také zlepšuje ovladatelnost a jízdní komfort. Lehčí komponenty umožňují zavěšení rychleji reagovat na nerovnosti vozovky, čímž zajišťují lepší kontakt pneumatik s povrchem a tím i zvýšenou stabilitu a trakci.

Zatímco faktory jako aerodynamika a technologie motoru hrají velkou roli, hmotnost komponent je hmatatelným faktorem, na který mohou ovlivňovat inženýři i majitelé vozidel. Odborníci odhadují, že za každých 100 kg hmotnosti odebraných z vozidla může dojít k potenciálnímu zlepšení palivové účinnosti o 3–5 %. Proto při výběru náhradních dílů, jako jsou řídicí ramena, hmotnost materiálu a jeho odpovídající váha stávají klíčovými aspekty pro každého, kdo chce optimalizovat výkon a provozní náklady svého vozidla.

Lisovaná ocel vs. hliníková řídicí ramena: Podrobné srovnání

Při hodnocení řídicích ramen se nejčastěji setkáte se dvěma materiály – lisovaná ocel a litý hliník, z nichž každý má odlišné vlastnosti. Volba mezi nimi často závisí na vyvážení nákladů, odolnosti a cílů výkonu, zejména co se týče palivové účinnosti. Lisovaná ocel je již dlouhou dobu tradiční volbou mnoha výrobců díky své pevnosti a nízkým výrobním nákladům, což ji činí spolehlivou a cenově dostupnou možností. Hlavní nevýhodou však je její hmotnost.

Naopak hliníková řídicí ramena se stávají stále populárnějšími, zejména u vozidel s vysokým výkonem a u novějších modelů, kde je efektivita prioritou. Jak je uvedeno v porovnání od Metrix Premium Parts , hliník je výrazně lehčí než ocel. Toto snížení hmotnosti snižuje nenasazenou hmotnost vozidla, což vede k lepší odezvě odpružení, zlepšenému řízení a především ke zvýšené palivové úspornosti. Hliník také nabízí přirozenou odolnost proti korozi, což je významná výhoda oproti oceli, která může být ve vlhkém prostředí náchylná k rezavění, pokud není vhodně upravena.

Tyto výhody však mají svou cenu. Hliník je obecně dražší než ocel, a to jak z hlediska nákladů na surovinu, tak výroby. Zatímco ocel je známá svou robustní odolností a schopností odolávat silným nárazům, díky čemuž je vhodná pro nákladní automobily a náročné aplikace, hliník může být při extrémním namáhání náchylnější k poškození. Volba nakonec závisí na vašich konkrétních potřebách: ocel pro cenovou výhodnost a maximální pevnost, hliník pro lehkost, výkon a zvýšenou účinnost.

Pro zjednodušení rozhodovacího procesu naleznete níže přímé srovnání klíčových vlastností obou materiálů:

| Funkce | Lisovaná ocel | Litinová hliníková |

|---|---|---|

| Hmotnost | Těžší, co může negativně ovlivnit spotřebu paliva. | Výrazně lehčí, co zlepšuje spotřebu paliva a jízdní vlastnosti. |

| Náklady | Obecně levnější a ekonomičtější. | Vyšší náklady na materiál a výrobu. |

| Síla & odolnost | Velmi pevné a odolné, vhodné pro náročné použití. | Pevné, ale mohou být náchylnější k poškození při extrémním nárazu. |

| Odolnost proti korozi | Náchylné k rezavění, pokud jsou ochranné povlaky poškozeny. | Přirozeně odolné proti korozi. |

| Vliv na ovladatelnost | Větší hmotnost může vést k méně přesné ovladatelnosti. | Snížená hmotnost nenasazených částí zlepšuje trakci a průjezd zatáček. |

Za materiálem: Role výrobního procesu ve výkonu

Ačkoli volba mezi ocelí a hliníkem je rozhodující, výrobní proces – stříhání, lití nebo kování – přidává další úroveň složitosti a má významný vliv na konečný výkon řídicí páky. Porozumění těmto metodám je klíčem k ocenění inženýrských kompromisů, které výrobci automobilů a dílů činí. Každá technika dodává konečnému výrobku odlišné vlastnosti, což ovlivňuje všechno od poměru pevnosti k hmotnosti až po cenu.

Mezi nejběžnější metody patří:

- Plochování: Tento proces zahrnuje tváření plechů kovu pomocí raznice. Ocelové řídicí páky vyrobené stříháním jsou cenově výhodné při vysokém objemu výroby, a proto se běžně používají u mnoha osobních vozidel. Ačkoli byly dříve spojovány s vyšší hmotností, moderní pokroky v oblasti vysoce pevných ocelových slitin umožnily výrobu lehčích a robustnějších dílů ze stříhaného plechu než kdy dříve.

- Odlévání: U této metody se roztavený kov (například hliník nebo železo) odlévá do formy. Odlévání umožňuje vytvářet složitější tvary, které lze optimalizovat pro pevnost při minimálním využití materiálu a nízké hmotnosti. Odlité hliníkové nápravy jsou oblíbenou lehkou variantou.

- Kuželkování: Kování zahrnuje tvarování kovu pomocí místních tlakových sil. Tento proces zarovnává vnitřní zrnnou strukturu kovu, čímž vznikají díly s vyšší pevností a odolností proti únavě ve srovnání se stříhanými nebo odlitými alternativami. Kováné hliníkové nápravy se často používají u vysokým výkonem vybavených vozidel, kde je rozhodující pevnost a nízká hmotnost.

Je zajímavé, že i když se lisovaná ocel často považuje za těžší variantu, zůstává klíčovou součástí moderních strategií šetření hmotnosti. Výrobci automobilů jsou neustále pod tlakem splňovat přísnější předpisy o emisích a pokročilé techniky lisování s vysokopevnostními nízkolegovanými (HSLA) ocelmi jim umožňují vyrábět díly, které jsou silné a překvapivě lehké, a to při kontrole nákladů. Pro výrobce automobilů je dosažení rovnováhy mezi přesností, kvalitou a nákladovou efektivitou rozhodující. Společnosti specializující se na tento obor, jako například Shaoyi (Ningbo) Metal Technology Co., Ltd. , poskytují pokročilá řešení kovového lisování nezbytná pro výrobu těchto složitých, vysokovýkonných komponentů, od počátečních prototypů až po plně rozsáhlou sériovou výrobu.

Výkon dílu je nakonec kombinací jeho materiálu a způsobu výroby. Kovová hliníková páka bude mít odlišné vlastnosti než odlitá hliníková, stejně jako moderní lisovaná páka z vysoce pevné oceli může překonat starší, jednodušší konstrukci. Při výběru náhradních dílů je vhodné vzít v úvahu oba faktory, abyste zajistili požadované provozní vlastnosti.

Nejčastější dotazy

1. Jaký je nejlepší materiál pro řídicí ramena?

Neexistuje jeden jediný „nejlepší“ materiál, protože ideální volba závisí na vašich prioritách. Pokud hledáte maximální výkon, vylepšené zvládání vozidla a lepší palivovou účinnost, lehké odlité hliníkové komponenty jsou často preferovanou volbou, jak uvádějí průvodci prodejců, jako je Perform-Ex Auto . Pokud jsou však vašimi hlavními hledisky odolnost, počáteční cena a pevnost pro náročné aplikace, pak lisovaná nebo odlitá ocel stále zůstává vynikající a spolehlivou volbou.

2. Jaký je rozdíl mezi lisovanými a kovanými řídicími rameny?

Hlavní rozdíl spočívá v výrobním procesu a výsledné pevnosti. Páky řízení vyrobené tvářením se vyrábějí tak, že se ocelový plech stlačí do požadovaného tvaru, což je nákladově efektivní metoda pro sériovou výrobu. Páky řízení z kovaného materiálu se vyrábějí zahřátím kovu a jeho stlačením do formy. Tento kování proces zarovnává vnitřní strukturu kovu podle tvaru dílu, čímž vznikne součástka, která je výrazně pevnější a odolnější proti únavě než díl vyrobený tvářením nebo litím.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —