Kované vs. obráběné autodíly: pevnost nebo přesnost?

SHRNUTÍ

Při výběru mezi kovanými a obráběnými automobilovými díly jde hlavně o kompromis mezi pevností a přesností. Kování vytváří pevnější a trvanlivější komponenty, které jsou ideální pro vysoké zatížení, protože zarovnává vnitřní strukturu kovových zrn. Naopak obrábění nabízí vyšší přesnost pro složité tvary a je obecně ekonomičtější pro prototypy a malé sériové výroby.

Porozumění základním výrobním procesům

Aby bylo možné učinit informované rozhodnutí, je nezbytné porozumět zásadním rozdílům mezi kováním a obráběním. Tyto dvě metody tvarují kov zcela opačnými způsoby, což přímo ovlivňuje výkon, náklady a vhodnost konečného dílu pro dané použití.

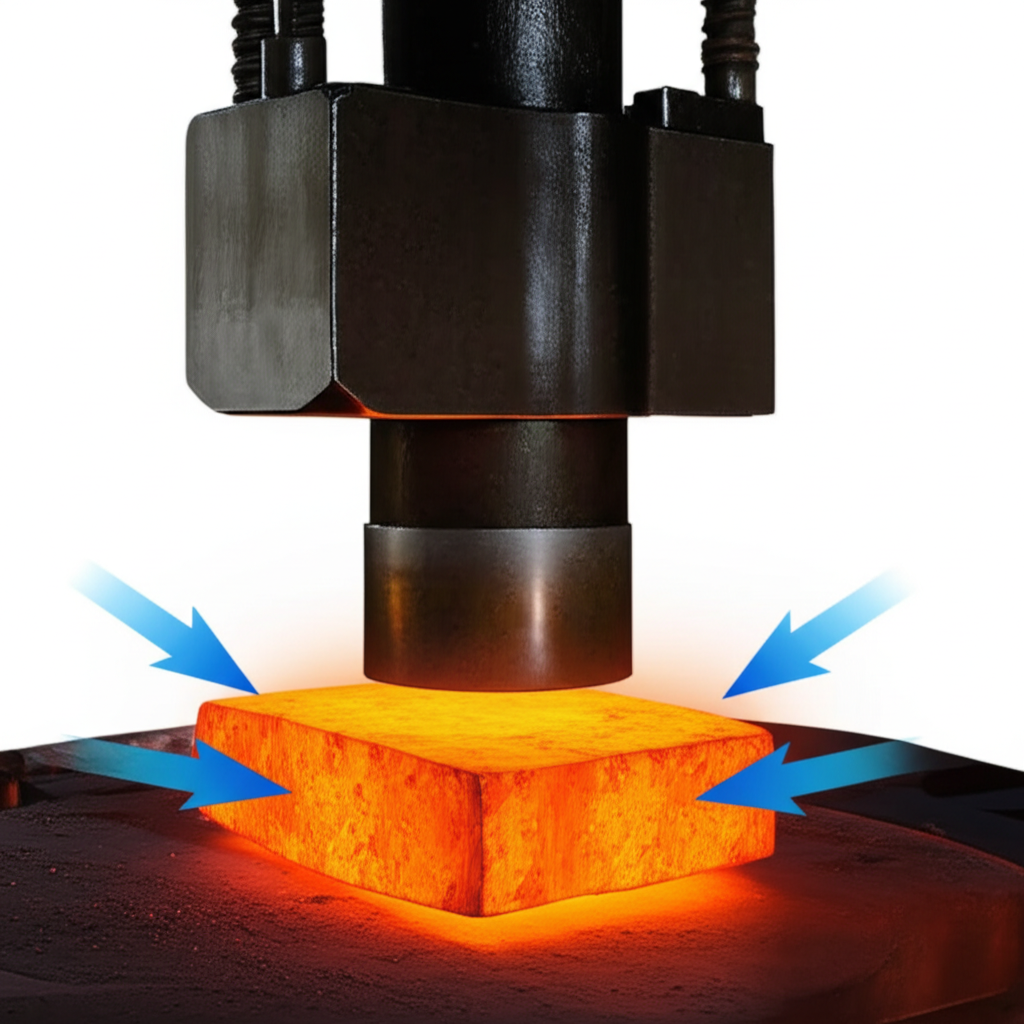

Co je kování?

Kování je výrobní proces, při kterém se tvaruje kov pomocí místních tlakových sil. Kov je obvykle zahříván na tvárnou teplotu a poté buší nebo lisuje do formy, aby byl dosažen požadovaný tvar. Tato metoda materiál neodstraňuje, ale spíše jej přetváří, čímž donutí vnitřní zrno kovu zarovnat se podle konturu součásti. Toto zarovnání zrna je hlavním důvodem, proč kované součásti vykazují výjimečnou pevnost a odolnost proti nárazu a únavě materiálu. Představte si to jako zrno ve dřevě; dlouhý prkno je nejsilnější, když je síla aplikována podél zrna, nikoli proti němu. Kování dosahuje podobného efektu u kovů.

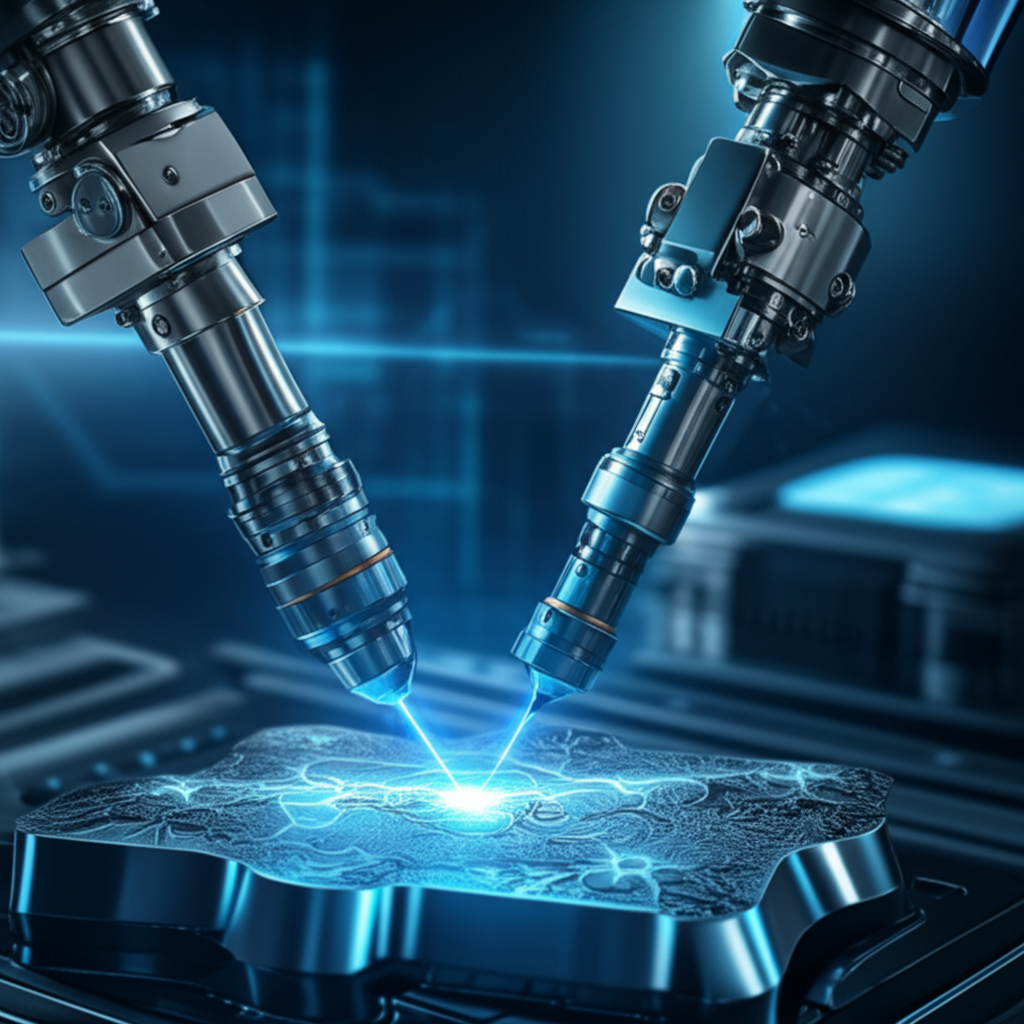

Co je to zpracování materiálu?

Obrábění je subtraktivní proces, který začíná s masivním kovovým blokem, často označovaným jako ingot, a odstraňuje materiál, aby dosáhl konečného tvaru. Tento proces se obvykle provádí pomocí počítačem řízených obráběcích strojů (CNC), které jsou schopny provádět vysoce přesné a složité řezy, vrtání a soustružení. Na rozdíl od kování obrábění narušuje přirozenou zrnitou strukturu kovu, což může vytvořit potenciální slabé body. Hlavní výhodou však je jeho schopnost vyrábět díly s extrémně úzkými tolerancemi a komplikovanými geometriemi, které by nebylo možné dosáhnout pouze kováním.

Konstrukční pevnost: Proč kování vytváří pevnější díly

Nejvýznamnější výhodou kování v automobilových aplikacích je schopnost vyrábět díly s vynikajícími mechanickými vlastnostmi. Když je součástka vystavena vysokému namáhání, extrémním teplotám nebo opakovanému nárazu – například kliková hřídel nebo ojnice – je bezpodmínečná strukturální integrita. Kování tuto spolehlivost zajišťuje tím, že zásadně zlepšuje vnitřní strukturu kovu.

Proces působení obrovského tlaku zušlechťuje zrnitou strukturu kovu, čímž odstraňuje vnitřní dutiny a pórovitost, které mohou vznikat u jiných metod, jako je lití. Vytváří tak hutný, rovnoměrný materiál. Co je důležitější, vytváří takzvaný „tok zrna“. Zrna kovu jsou protažena a nucena následovat tvar součástky, čímž vznikají nepřerušované, spojité linie pevnosti. Toto směrové zarovnání výrazně zlepšuje několik klíčových vlastností:

- Pevnost při tahání: Schopnost odolávat roztržení.

- Odolnost proti úderům: Schopnost pohlcovat náhlé rázy bez zlomení.

- Únavová životnost: Odolnost vůči opakovaným cyklům zatížení v průběhu času.

Díky této zvýšené strukturální pevnosti lze kované díly často navrhnout lehčí než jejich frézované nebo lité protějšky, aniž by docházelo ke ztrátě pevnosti. Pro automobilový výkon, kde je kritické snižování hmotnosti náprav, představuje poměr pevnosti k hmotnosti velkou výhodu.

Přesnost, složitost a náklady: Oblasti, ve kterých frézování exceluje

I když kování vyhrává co do hrubé pevnosti, frézování dominuje v aplikacích, které vyžadují přesnost, flexibilitu návrhu a nákladovou efektivitu při menších sériích. Subtraktivní povaha CNC frézování umožňuje dosáhnout úrovně detailu a přesnosti, kterou kování samo o sobě nemůže napodobit. U dílů s komplexními vnitřními kanály, složitými povrchovými prvky nebo požadavky na mimořádně hladký povrch je frézování často jedinou proveditelnou možností.

Ekonomické aspekty se také výrazně liší. Tváření vyžaduje výrobu drahých kalených ocelových forem, což představuje vysokou počáteční investici. To činí tuto metodu nejekonomičtější pro vysokoodběrovou výrobu, kde lze náklady na nástroje rozložit na tisíce kusů. Naopak obrábění má minimální náklady na nástroje a lze jej rychle naprogramovat, což je ideální pro prototypy, speciální díly nebo malé sériové výroby, kde klíčovým faktorem je flexibilita.

Pro podniky vyžadující velkosériové tvářené komponenty je nezbytné spolupracovat se specializovaným dodavatelem, který zvládne tyto složitosti. Například pro společnosti potřebující spolehlivou výrobu ve velkém množství nabízejí poskytovatelé jako Shaoyi Metal Technology specializované služby tváření pro automobilový průmysl, od výroby forem ve vlastním areálu až po hromadnou výrobu, zajišťující jak kvalitu certifikovanou podle IATF16949, tak efektivitu.

Následuje shrnutí klíčových kompromisů:

| Faktor | Kovářství | Obrábění |

|---|---|---|

| Investice do nástrojů | Vysoké (vyžaduje speciální formy) | Nízká (minimální náklady na nástroje) |

| Náklady na jednotku (vysoký objem) | Nižší | Vyšší |

| Náklady na jednotku (nízký objem) | Vyšší | Nižší |

| Komplexní design | Střední | Velmi vysoká |

| Konečná přesnost / tolerance | Nižší (často vyžaduje sekundární obrábění) | Velmi vysoká (na úrovni mikronů) |

| Materiální odpad | Nízká (téměř finální tvar) | Vysoká (odčítací proces) |

Praktický průvodce: Výběr správného procesu pro automobilové díly

Převod těchto technických rozdílů na praktická rozhodnutí vyžaduje zhodnocení konkrétních automobilových aplikací. Volba mezi kovanými a obráběnými díly závisí nakonec na funkci komponentu, zatížení, které bude vystaven, a požadavcích výroby.

Zvolte kování pro vysokozátěžené, kritické komponenty

Kování je jednoznačnou volbou pro díly, jejichž porucha by mohla mít katastrofální následky. Tyto komponenty se obvykle nacházejí v motoru, převodovém ústrojí a podvozku, kde jsou vystaveny obrovským a trvalým zatížením. Vyšší pevnost a odolnost kovaných dílů proti únavě zajišťují dlouhodobou spolehlivost a bezpečnost. Mezi běžné příklady patří:

- Klikové hřídele a ojnice: Tyto součásti jsou uvnitř motoru neustále vystaveny rotačním a posuvným silám.

- Ozubená kola a hřídele převodovky: Musí odolávat vysokému točivému momentu a opotřebení.

- Řídicí čepy a řídicí ramena: Zásadní pro bezpečnost a jízdní vlastnosti vozidla.

- Náboje kol a díly náprav: Přenášejí hmotnost vozidla a tlumí nárazy z vozovky.

Volba obrábění pro prototypy a složité konstrukce

Obrábění je ideálním řešením pro součásti, u kterých je přesnost důležitější než maximální pevnost, nebo pokud jsou výrobní objemy nízké. Jeho flexibilita umožňuje inženýrům rychle vytvářet a iterovat návrhy, aniž by museli investovat do nákladného nástrojového vybavení. Je také nezbytné pro vytváření komplexních tvarů, které nelze vyrábět kováním. Typické aplikace zahrnují:

- Speciální úhelníky a upevňovací prvky: Často vyžadují specifické geometrie pro jedinečné konstrukce.

- Složité skříně: Například pro elektronické řídicí jednotky (ECU) nebo senzory.

- Díly na vzorky: Pro testování přesného sednutí a funkce před zahájením sériové výroby.

- Výkonnostní náhradní díly: Kde jsou běžné personalizace a malosériová výroba.

Ve mnoha případech se používá hybridní přístup, kdy je díl nejprve vysoustružen, aby dosáhl základního tvaru a pevnosti, a poté dokončován frézováním, aby byly dosaženy přesné finální rozměry a vlastnosti. Tímto se kombinují výhody obou metod a vznikne silná a přesná součástka.

Konečné rozhodnutí

Výběr mezi kovanými a obráběnými automobilovými díly je kritické technické a obchodní rozhodnutí. Kování poskytuje bezkonkurenční pevnost a trvanlivost pro díly vystavené vysokému zatížení a vyráběné ve velkém množství, a to optimalizací struktury kovových zrn. Obrábění nabízí vyšší přesnost, flexibilitu v návrhu a nižší náklady pro prototypy, speciální výrobky a složité díly. Pečlivým vyhodnocením mechanických požadavků konkrétní aplikace, objemu výroby, složitosti návrhu a rozpočtu mohou výrobci zvolit proces, který zajistí optimální rovnováhu mezi výkonem a hodnotou.

Nejčastější dotazy

1. Jaké jsou výhody kování oproti obrábění?

Hlavní výhodou kování je vyšší mechanická pevnost. Při kování se zarovnává struktura kovových zrn, čímž se zvyšuje mez pevnosti, odolnost proti nárazům a životnost materiálu při únavě. Pro výrobu ve velkém množství je také ekonomičtější a vede k menšímu odpadu materiálu ve srovnání s subtraktivním procesem obrábění.

2. Jsou kované díly lepší?

Kované díly jsou lepší v aplikacích, kde jsou nejdůležitějšími faktory pevnost, trvanlivost a odolnost vůči vysokému zatížení nebo nárazům. U součástek jako jsou klikové hřídele motorů nebo díly zavěšení je kování nadřazeno. U dílů však, které vyžadují extrémní přesnost, složité tvary nebo malé sériové výroby, jsou často lepší volbou obráběné díly.

3. Jaké jsou nevýhody kované oceli?

Hlavní nevýhody kování zahrnují vysoké počáteční náklady na nástroje pro razníky, což může činit tuto metodu drahou pro malé výrobní série. Tento proces také nabízí menší rozměrovou přesnost a kontrolu nad konečným tvarem ve srovnání s obráběním, často vyžaduje dodatečné obráběcí operace pro dosažení přísných tolerancí. Navíc není vhodný pro výrobu dílů se velmi složitými vnitřními geometriemi.

4. Proč je frézování a soustružení (obrábění) lepší než kování?

Obrábění, které zahrnuje frézování a soustružení, je lepší než tváření za tepla, pokud jsou vyžadovány vysoká přesnost, malé tolerance a složité geometrické tvary. Je také flexibilnější a ekonomičtější pro prototypovou výrobu a malé série, protože nevyžaduje drahé speciální nástroje. U součástek, které nejsou vystaveny extrémnímu namáhání, poskytuje obrábění efektivní a cenově dostupné řešení výroby.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —