Kované vs. svařované díly: Které jsou pro konstrukce pevnější?

SHRNUTÍ

U konstrukčních aplikací jsou kované díly obecně pevnější, trvanlivější a spolehlivější než svařované. Při kování se kov tvaruje pomocí intenzivního tlaku a tepla, čímž vzniká nepřetržitá a zarovnaná zrnitá struktura, která zvyšuje odolnost proti nárazům a únavě materiálu. Svařování, při němž se spojují samostatné kovové díly, nabízí větší flexibilitu v návrhu a je často ekonomičtější pro speciální nebo malosériové projekty, ale jeho pevnost závisí na kvalitě svarů.

Porozumění základním procesům: tváření a výroba

Volba správného výrobního procesu je klíčová pro zajištění bezpečnosti, dlouhověkosti a výkonu konstrukčních dílů. Rozhodnutí mezi tvářením a výrobou závisí na pochopení toho, jak každá metoda zásadně funguje a jak ovlivňuje mechanické vlastnosti konečného výrobku.

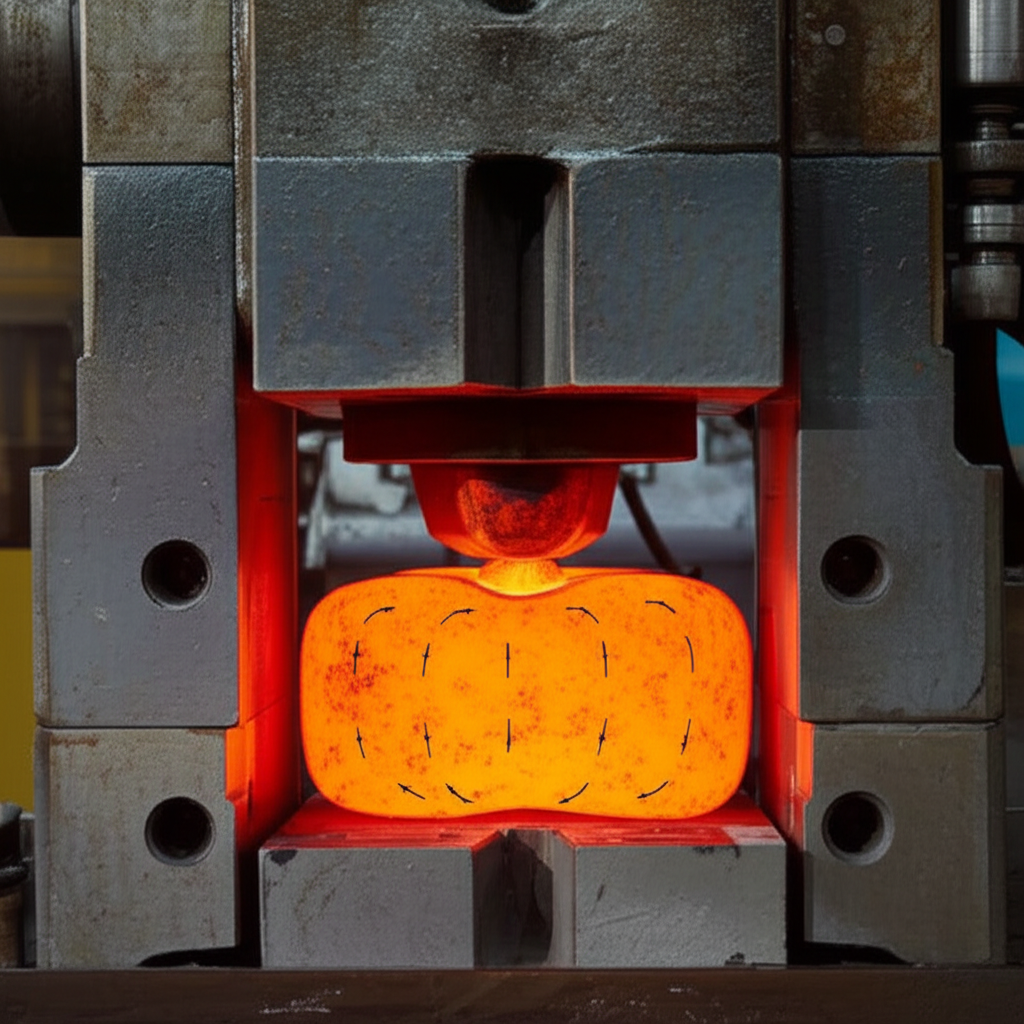

Kování je proces zpracování kovu, při kterém se tvaruje jedno celistvé kusové dílo pomocí lokálních tlakových sil, často za zvýšené teploty. Kov se ohřeje, dokud není tvárný, a poté se kuje nebo lisuje do formy, aby dosáhl požadovaného tvaru. Tato intenzivní deformace zujednocuje vnitřní zrnnou strukturu kovu a zarovnává ji podle obrysu dílu. Tento spojitý tok zrna je hlavním důvodem, proč kované díly vykazují vyšší pevnost a houževnatost, protože odstraňuje vnitřní dutiny a nehomogenity, které mohou vést ke zhroucení součásti za zatížení. Kované díly jsou známé svou vysokou pevností v tahu, odolností proti nárazu a životností při únavě materiálu.

Výroba naopak představuje přídavný nebo sestavovací proces. Zahrnuje řezání, ohýbání a montáž samostatných kovových dílů za účelem vytvoření konečné konstrukce. Tyto jednotlivé komponenty jsou spojeny pomocí technik jako svařování, šroubování nebo nitování. I když výroba nabízí obrovskou univerzálnost při tvorbě složitých a rozsáhlých návrhů, které by nešlo kovat, pevnost konečného dílu je zásadně omezena pevností jeho spojů. Svarové spoje například mohou vytvářet místa oslabení, zbytková pnutí a potenciální vady, které mohou ohrozit celkovou integritu součásti, zejména v prostředích s vysokým zatížením nebo cyklickým namáháním.

Přímé porovnání: Klíčové rozdíly pro konstrukční použití

Při hodnocení kovaných a svařovaných dílů pro konstrukční aplikace určuje optimální volbu několik klíčových faktorů. Při rozhodování jsou zásadní kompromisy mezi pevností, konstrukční svobodou a náklady. Kované díly jsou obvykle pevnější a spolehlivější, zatímco svařování nabízí větší flexibilitu a často je ekonomičtější pro jedinečné nebo malosériové výroby.

Síla a trvanlivost

Nejvýznamnější výhodou kování je jeho mimořádný poměr pevnosti k hmotnosti. Proces kování vytváří nepřerušený tok zrn, který kopíruje tvar dílu, čímž odstraňuje slabá místa a zlepšuje jeho mechanické vlastnosti. Podle některých analýz mohou kované díly mít mez kluzu až o 26 % vyšší než součásti vyrobené jinými metodami. To je činí vysoce odolnými vůči nárazu a únavovému poškození. Na druhou stranu závisí svařované díly na pevnosti svých svarových spojů. I přes kvalitní svařování může mít tepelně ovlivněná oblast kolem svaru odlišné mechanické vlastnosti než základní kov, což může vytvářet potenciální místa poruchy při cyklickém namáhání.

Integrita materiálu a spolehlivost

Tváření vytváří hustou, nepórovitou strukturu materiálu. Tato homogenita zajišťuje předvídatelný výkon a spolehlivost, což je rozhodující pro kritické konstrukční aplikace, kde není porucha přípustná. Svařované konstrukce s více díly a spoji mají vyšší riziko skrytých vad, jako je neúplné propálení svaru, trhliny nebo pórovitost. Tyto nepravidelnosti mohou být obtížné detekovat a v průběhu času se mohou šířit, což může vést k předčasnému selhání. Homogenní povaha jednodílné tvářené součásti poskytuje vyšší jistotu ohledně její konstrukční integrity.

Náročnost a univerzálnost návrhu

Výroba sestavováním má zřejmou výhodu, pokud jde o flexibilitu návrhu. Protože spočívá v montáži jednotlivých dílů, lze ji použít k vytváření velkých, složitých a individuálních konstrukcí, které by bylo nepraktické nebo příliš nákladné vyrábět kováním. Kování je omezeno potřebou raznic, jejichž výroba může být složitá a nákladná, což je činí méně vhodným pro jednorázové díly nebo vysoce komplikované geometrie. Výroba sestavováním je ideální volbou pro speciální rámové konstrukce, architektonické prvky a situace, kdy je rozhodující přizpůsobitelnost návrhu.

Nákladové důsledky

Nákladová efektivita každé metody závisí do značné míry na objemu výroby. Tváření vyžaduje vysoké počáteční investice do nástrojů a forem, což je ekonomičtější při vysokém objemu výroby, kde se cena za díl s časem snižuje. U malých sérií nebo prototypů je obvykle levnější výroba svařovaná, protože se vyhnete vysokým nákladům na nástroje. Je však nezbytné zvážit celkové náklady v životním cyklu. Vyšší odolnost tvářených dílů může vést k delší životnosti a nižším nákladům na údržbu nebo výměnu, což může nabízet lepší dlouhodobou hodnotu v náročných aplikacích, jak uvádějí odborníci na Greg Sewell Forgings .

| Funkce | Tvářené součásti | Svařované díly |

|---|---|---|

| Síla & odolnost | Vyšší pevnost díky spojitému toku zrn a vysoké hustotě. Vynikající odolnost proti únavě a nárazům. | Pevnost je omezena kvalitou svárů a spojů, které mohou být potenciálními místy poruch. |

| Strukturální integrita | Vysoká spolehlivost díky jednodílné, homogenní struktuře. Žádné skryté vady ze spojů. | Potenciál výskytu vad, jako jsou póry nebo trhliny ve svarech. Vyžaduje důkladnou kontrolu. |

| Flexibilní konstrukce | Omezeno složitostí tvářecích nástrojů. Nejlépe vhodné pro jednoduché, opakované tvary. | Vysoká univerzálnost. Ideální pro velké, složité nebo individuální návrhy. |

| Náklady | Vysoké počáteční náklady na tvářecí nástroje. Nákladově efektivní při vysokém objemu výroby. | Nízké počáteční náklady na nastavení. Ekonomické řešení pro nízké objemy a jednorázové projekty. |

Doporučení specifická pro aplikace: Kdy zvolit kované a kdy svařované díly

Výběr správného postupu nakonec závisí na konkrétních požadavcích dané aplikace. Neexistuje jediná správná odpověď; rozhodnutí vyžaduje pečlivé vyhodnocení požadavků na výkon, složitosti návrhu, objemu výroby a rozpočtu. Porozuměním ideálním scénářům pro každou metodu mohou inženýři a konstruktéři činit informovanější rozhodnutí.

Ideální scénáře pro kované díly

Výkovky jsou preferovanou metodou pro součásti vystavené vysokému namáhání, těžkým zatížením a extrémním podmínkám, kde je rozhodující spolehlivost. Jejich vlastní pevnost a odolnost proti únavě materiálu je činí nepostradatelnými v kritických aplikacích. Příklady zahrnují:

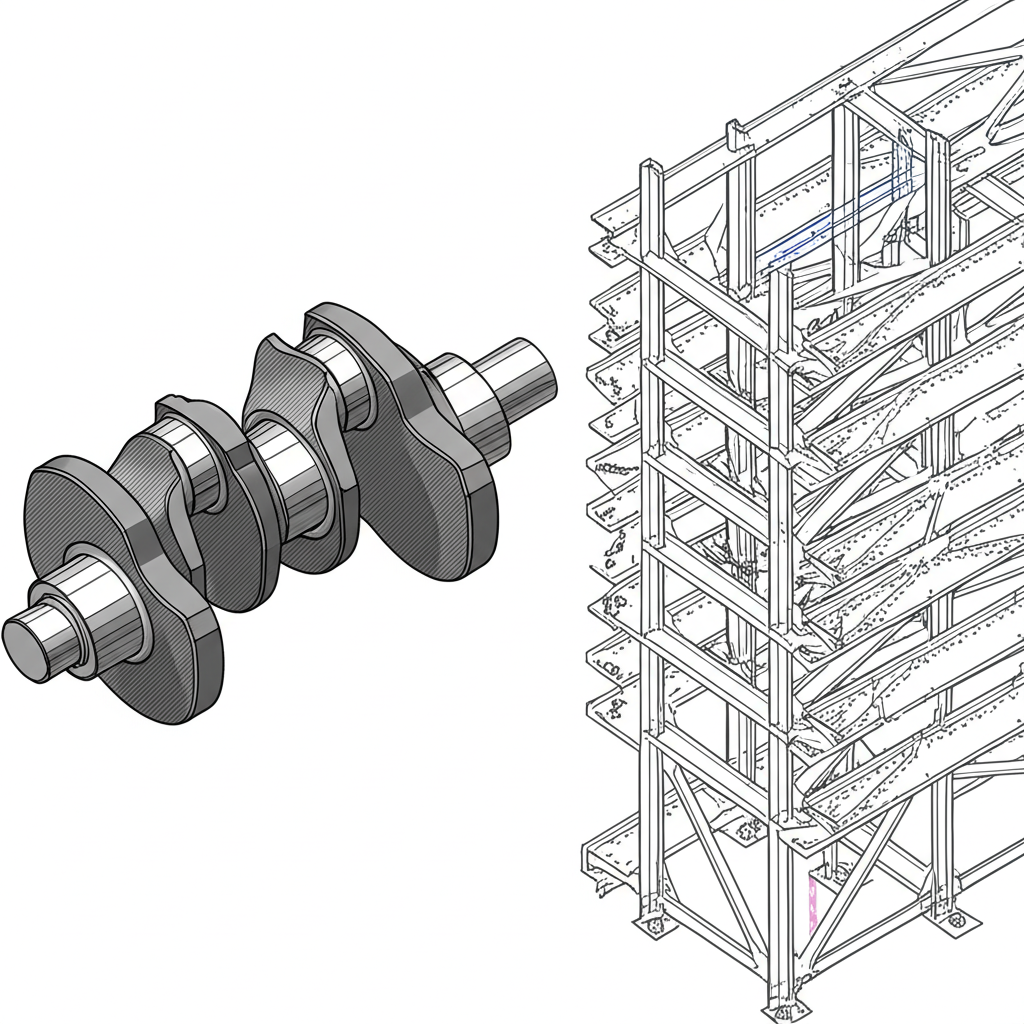

- Automobilové součásti: Klikové hřídele, ojnice a součásti zavěšení, které musí odolávat trvalé vibracím a namáhání. Pro robustní a spolehlivé automobilové komponenty se některé společnosti specializují na vysoce kvalitní tváření za tepla. Například poskytovatelé služeb vyrábění výkovků na míru, jako je Shaoyi Metal Technology nabízejí řešení od výroby prototypů až po sériovou výrobu pro automobilový průmysl.

- Vesmírný a obranný průmysl: Podvozky letadel, disky turbín a konstrukční prvky nosné struktury letounu, u nichž je kritický poměr pevnosti k hmotnosti a odolnost proti poruše.

- Ropný a plynárenský průmysl: Uzavírací a regulační ventily, příruby a tvarovky pracující za vysokého tlaku a v agresivních prostředích.

- Těžké stroje: Ozubená kola, hřídele a zvedací zařízení používaná ve stavebním a těžebním zařízení, která vyžadují maximální odolnost.

Ideální scénáře pro svařované konstrukce

Výroba skýtá výhody v aplikacích, kde je důležitější flexibilita návrhu, možnost přizpůsobení a rychlost než dosažení maximální pevnosti materiálu. Je vhodná pro rozsáhlé nebo jedinečné projekty. Ideální scénáře zahrnují:

- Ocelové konstrukce: Nosníky, sloupy a vazníky pro budovy a mosty, kde jsou potřeba velké, na míru vyrobené komponenty.

- Speciální stroje a zařízení: Rámy, skříně a podpory pro specializované průmyslové stroje vyráběné v malém množství.

- Vytváření prototypů: Vytváření počátečních verzí návrhu pro testování a ověření, než dojde k investici do nákladných tvářecích nástrojů.

- Architektonické kovové prvky: Individuální schodiště, zábradlí a dekorativní prvky, u nichž jsou rozhodující estetický design a tvar.

Rychlý přehled: Výhody a nevýhody

Pro shrnutí klíčových kompromisů níže uvedený referenční průvodce uvádí hlavní výhody a nevýhody každého výrobního procesu pro konstrukční díly.

Kovářství

Výhody

- Vynikající síla: Zarovnaná struktura zrna poskytuje výjimečnou pevnost v tahu, houževnatost a odolnost proti únavě.

- Vysoká spolehlivost: Jednodílná konstrukce odstraňuje slabá místa spojená se spoji a svařováním.

- Efektivita materiálu: Nižší odpad materiálu ve srovnání s subtraktivními metodami, jako je obrábění z polotovaru.

- Odolnost: Vynikající pro vysoké namáhání, nosné a kritické aplikace, což vede k dlouhé životnosti.

Nevýhody

- Vysoké náklady na nástroje: Počáteční investice do razidel může být významná, což činí tento proces méně vhodný pro malé série.

- Omezená konstrukční složitost: Složité tvary, vnitřní dutiny nebo velmi velké komponenty mohou být obtížné nebo nemožné kovat.

- Delší dodací lhůty: Výroba razidel a jejich nastavení může vést k delším počátečním výrobním dobám.

- Sekundární obrábění: Často vyžaduje dodatečné obrábění pro dosažení konečných tolerancí a povrchových úprav.

Výroba

Výhody

- Vynikající svoboda návrhu: Umožňuje vytváření velkých, složitých a vysoce přizpůsobených konstrukcí.

- Nízké počáteční náklady: Není nutné používat drahé tvary, což zajišťuje cenovou efektivitu pro prototypy a malé sériové výroby.

- Univerzálnost: Lze spojit širokou škálu materiálů a velikostí komponent.

- Rychlejší výroba prototypů: Rychlá výroba jednotlivých dílů umožňuje rychlé iterace návrhu.

Nevýhody

- Slabší než kované díly: Pevnost dílu je omezena jeho nejslabším místem, obvykle svarovými spoji nebo klouby.

- Možnost výskytu vad: Svařování může způsobit zranitelnosti, jako jsou trhliny, pórovitost a zbytkové napětí, což snižuje spolehlivost.

- Nekonzistentní výkon: Konzistence dílu s dílem může být nižší ve srovnání s opakovatelností uzavřeného tváření za tepla.

- Náročné na pracovní sílu: Může vyžadovat významnou kvalifikovanou pracovní sílu pro řezání, přizpůsobování a svařování, zejména u složitých sestav.

Nejčastější dotazy

1. Jaký je hlavní rozdíl mezi kovanými a sestavenými díly?

Zásadní rozdíl spočívá v metodě výroby a výsledné struktuře zrna. Kovaní tvaruje jediný kus kovu pomocí tepla a tlaku, čímž zarovnává strukturu zrna podle tvaru dílu, což zajišťuje vyšší pevnost. Sestavování zahrnuje montáž více samostatných kovových dílů pomocí metod jako je svařování, kde pevnost závisí na kvalitě spojů.

2. Jsou kované díly pevnější než obráběné díly?

Ano, kované díly jsou obecně pevnější než díly opracované z masivního bloku kovu (tzv. billet). I když oba typy vycházejí ze stejného masivního kusu, kování přeuspořádává a zušlechťuje strukturu zrna, čímž zvyšuje odolnost proti únavě materiálu a nárazům. Jak vysvětlují odborníci na výrobu z EZG Manufacturing , obrábění řeže skrz tato zrna, což vede k rovnoměrné, ale neoptimalizované struktuře, která postrádá směrovou pevnost kované součástky.

3. Jaké jsou nevýhody kované oceli?

Hlavní nevýhody kování zahrnují vysoké počáteční náklady na tvářecí nástroje (formy), omezení při výrobě velmi složitých nebo jemných tvarů a častou potřebu dodatečného obrábění pro dosažení přesných tolerancí a hladkého povrchu. Proces je také méně flexibilní pro změny konstrukce, jakmile jsou formy vyrobeny.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —