Faktory ovlivňující náklady na tvářecí nástroje: analýza 5 klíčových faktorů

SHRNUTÍ

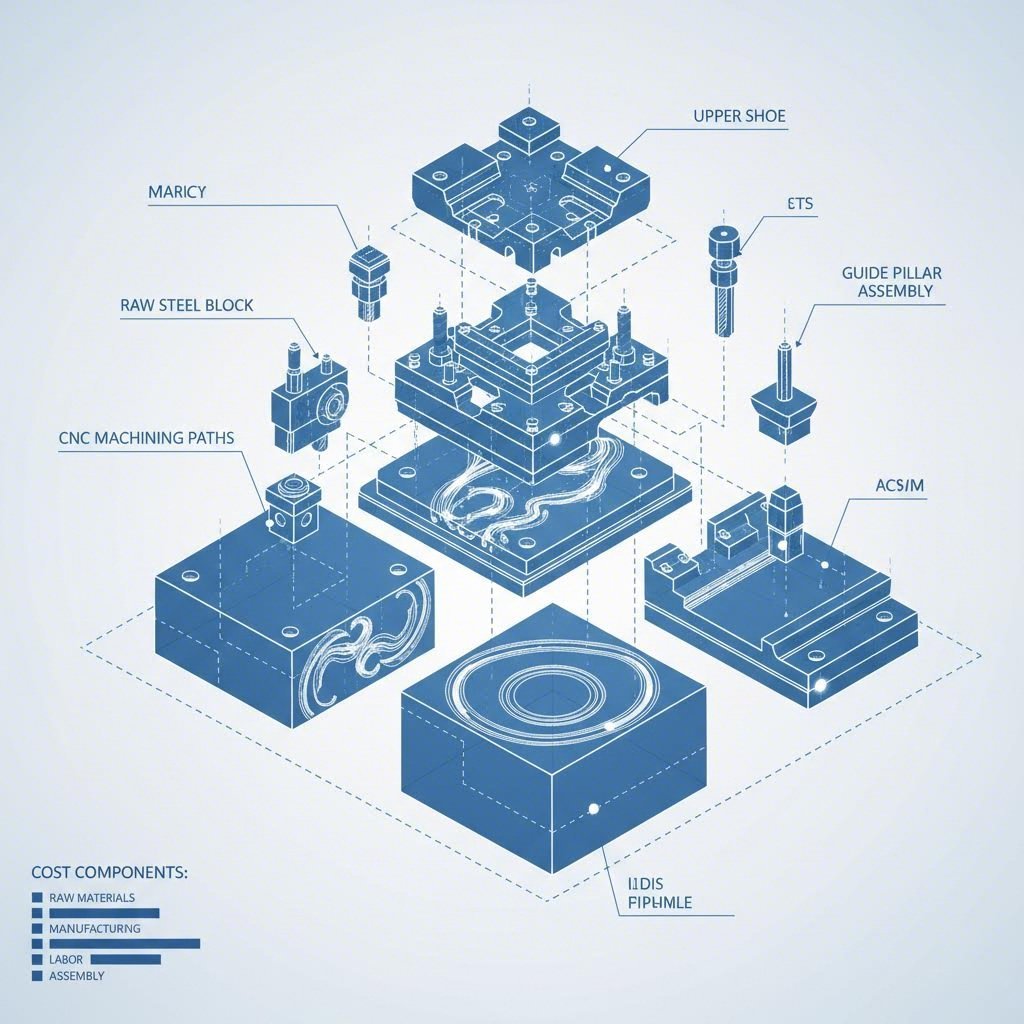

Náklady na tvářecí nástroj jsou primárně ovlivněny čtyřmi základními faktory: komplexita dílu (přesnost a geometrie), typ kostky (postupné vs. jednostupňové), výběr materiálu , a objem výroby . Užitečným odhadem z průmyslových dat je, že každá další stanice v postupném nástroji zvyšuje celkové náklady přibližně o 8–12 % v důsledku navýšení nákladů na návrh a obrábění. I když „třída A“ nástrojů vyžaduje vyšší počáteční investici (často přesahující 50 000 USD) pro kalené oceli a jednodušší údržbu, výrazně snižuje cenu na kus při vysokém objemu výroby. Naopak měkké nástroje jsou nejvhodnější pro prototypy, ale postrájejí dlouhodobou odolnost.

Složitost a geometrie dílu: Hlavní ovlivňující faktor nákladů

Fyzický návrh součásti je nejvýznamnějším faktorem při určování ceny razníku. Složitost není pouze otázkou počtu prvků, ale spíše mechaniky potřebné k jejich vytvoření. Jednoduchá plochá podložka vyžaduje základní stříhací operaci, zatímco hlubokotažený karosářský díl zahrnuje komplexní tvary, které mohou vyžadovat více natažení, vaček a posuvných čelistí pro dosažení konečného tvaru.

Úzké tolerance jsou hlavním faktorem zvyšujícím náklady. Pokud se tolerance snižují pod hodnotu ±0,001 palce, musí výrobce razníků použít přesné EDM (elektroerozní obrábění) a brousicí frézování namísto standardního CNC frézování. Tato přesná práce je výrazně nákladnější. Navíc složitá geometrie určuje počet stanic potřebných v razníku. Podle odhadu nákladů od společnosti Shaoyi obvykle přidání jedné stanice do postupného razníku zvyšuje cenu nástroje o 8 % až 12 % inženýři mohou tyto náklady snížit uplatněním zásad konstrukce pro výrobnost (DFM), například zmírněním necritických tolerancí a zjednodušením ohybových poloměrů za účelem snížení celkového počtu stanic.

Typ dies a objem výroby: Přizpůsobení třídy nástroje potřebám

Váš odhadovaný roční objem použití (EAU) by měl určovat třídu nástrojů, které zadáváte. Průmysl klasifikuje dies do tříd na základě jejich odolnosti a kapacity objemu:

- Nástroje třídy A: Navrženy pro vysokoodvodovou výrobu (často přesahující 1 milion kusů). Tyto dies využívají vysoce kvalitní kalené nástrojové oceli a jsou konstruovány pro snadnou údržbu. I když počáteční náklady jsou vysoké, nabízejí nejnižší cenu za kus a minimální výpadky.

- Nástroje třídy C: Často označovány jako „měkké nástroje“, jsou určeny pro malé série nebo prototypy (pod 10 000 dílů). Používají levnější materiály a zjednodušené konstrukce, čímž snižují počáteční investici, ale zvyšují potřebu údržby a náklady na práci za kus.

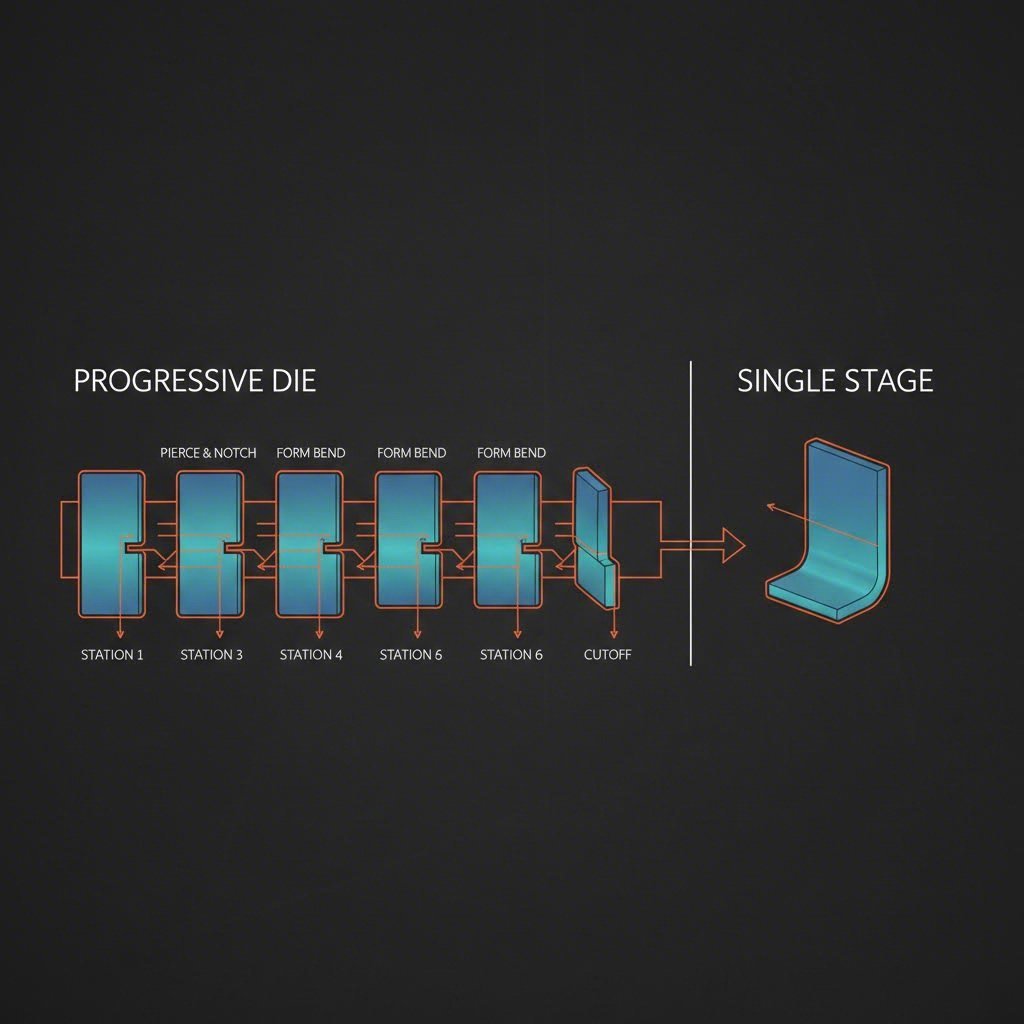

Výběr mezi progresivní nástroje a jednostupňové (lineární) dies ovlivňuje také rozpočet. Postupné matrice, které provádějí více operací při každém zdvihu lisu, mají vyšší cenu kvůli své složitosti a velikosti. U objemů nad 25 000 dílů ročně však efektivita postupné matrice obvykle kompenzuje počáteční NRE (jednorázové inženýrské) náklady výrazným snížením pracovních nákladů na díl.

Výběr materiálu: Tvářený materiál vs. nástrojová ocel

Náklady na materiál ovlivňují kalkulaci z dvou hledisek: materiál, ze kterého se díly stříhají, a materiál, ze kterého je matrice vyrobena. Vysoce pevné materiály jako titan, Inconel nebo pokročilé vysoce pevné oceli (AHSS) jsou abrazivní a obtížně tvarovatelné. Stříhání těchto materiálů vyžaduje výrobu matrice z vysoce kvalitních hrdě nebo speciálně povlakovaných nástrojových ocelí, aby se zabránilo rychlému opotřebení. Nástroje z karbidu mohou stát až trojnásobek běžné nástrojové oceli D2 kvůli potřebě diamantového dokončování a drátového řezání.

Na druhou stranu umožňuje tváření měkčích kovů, jako je hliník nebo mosaz, použití běžných nástrojových ocelí A2 nebo D2, které jsou snadněji a levněji opracovatelné. Nákupní týmy musí rozumět tomuto kompromisu: požadavek na cenovou nabídku pro díl ze nerezové oceli nevyhnutelně povede ke vyšším nákladům na nástroje než u stejného dílu z konstrukční oceli, a to jednoduše kvůli opotřebení razníku.

Druhotné faktory nákladů: práce, umístění a specializace

Kromě fyzického nástroje hrají významnou roli i dodavatelsky specifické proměnné, které ovlivňují konečnou cenovou nabídku. Mzdní sazby se výrazně liší podle regionu; dílna na výrobu raznic v oblasti s vysokou životní úrovní, jako je Kalifornie, účtuje za projektové a obráběcí hodiny výrazně více než dílna ve Wisconsinu či zahraničí. Dále je důležitá "specializace" dílny na raznice. Výrobce specializující se na velké automobilové panely třídy A má vysoké režijní náklady a hodinové sazby, což z nich činí neproporcionální nabídku pro malé, jednoduché konzoly.

Je také nezbytné vzít v úvahu Celkové náklady na vlastnictví (TCO) spíše než pouze nálepkovou cenu. Nízkonákladové dovezené formy mohou na první pohled působit atraktivně, ale často se potýkají s tzv. „skrytými náklady“ jako je nižší kvalita oceli, komunikační bariéry a nákladné zpoždění při dopravě. Shaoyi Metal Technology tento rozdíl překonává nabízením kompletního řešení, které kombinuje nákladově efektivní výrobu s přesností podle certifikace IATF 16949. Ať potřebujete rychlé prototypování (dodání 50 dílů již v pěti dnech) nebo vysokoodběrovou výrobu pro automobilový průmysl, jejich integrovaný přístup zajišťuje, že investice do nástrojů přesně odpovídá vašim požadavkům na kvalitu a objem, a tím eliminuje rizika často spojovaná s globálním zdrojováním.

Metody odhadu nákladů: Jak dodavatelé vypočítávají cenové nabídky

Porozumění, jak dodavatelé generují své číselné údaje, vám může pomoci lépe vyjednávat. V odvětví se používají dvě hlavní metody:

| Metoda | Popis | Výhody & Nevýhody |

|---|---|---|

| Na základě podobnosti | Odhaduje náklady na základě historických dat podobných dřívějších projektů. |

Výhody: Rychlá metoda, vyžadující méně podrobností. Nevýhody: Vysoká míra chyby; často přehlíží jedinečné faktory složitosti. |

| Analytické (software) | Vypočítává náklady na základě rozdělení každé hodiny obrábění, libry materiálu a cyklu tepelného zpracování. |

Výhody: Vysoce přesné a průhledné. Nevýhody: Časově náročné; vyžaduje podrobné CAD modely. |

Pro co nejpřesnější stanovení ceny by měli manažeři veřejných zakázek požadovat analytické rozdělení. Tato transparentnost vám umožňuje přesně vidět, jak změny v návrhu – například uvolnění tolerance nebo změna materiálu – ovlivní konečné náklady na nástroj.

Strategické důsledky pro zásobování

Náklady na tvářecí nástroj nejsou pevnou komoditní cenou, ale odrazem rizika, trvanlivosti a kapacity. Nejúčinnějším způsobem, jak tyto náklady kontrolovat, není vyžadovat nižší marži od dodavatele, ale spolupracovat na Návrh pro výrobu (DFM) . Zapojetím vašeho partnera na výstřih v rané fázi návrhu můžete identifikovat „ohniska nákladů“ ve vaší geometrii – například těsné poloměry nebo zbytečné tolerance – a eliminovat je, ještě než je ocel opracována. Cílem je nakonec vyvážit předem vynaložené NRE náklady s dlouhodobou spolehlivostí potřebnou k udržení vaší výrobní linky v chodu bez přerušení.

Nejčastější dotazy

1. Kolik stojí výstřih pro kovové razení?

Náklady se liší velmi výrazně podle složitosti. Jednoduchý jednostupňový výstřih pro malý držák může stát mezi 3 000 a 5 000 USD. Složitý progresivní výstřih pro automobilovou součástku se typicky pohybuje mezi 15 000 a více než 50 000 USD. Velké přenosové výstřihy třídy A pro karosery mohou snadno přesáhnout 150 000 USD.

2. Jaké jsou vady v procesu razení, které zvyšují náklady?

Běžné vady zahrnují trhliny, vrásení a nadměrné otřepy. Tyto problémy často vycházejí z chybného návrhu nástroje nebo nesprávné volby materiálu. Oprava těchto vad vyžaduje nákladnou přestavbu nástroje, úpravy metodou pokusů a omylů (ladění) a prostoj výroby. Investice do simulačního softwaru během fáze návrhu může tyto nákladné chyby předcházet.

3. Jakých 7 kroků se používá u tvářecí metody?

I když se procesy liší, standardní posloupnost často zahrnuje: 1) Stříhání (vyřezávání hrubého tvaru), 2) Vrtání (přidávání otvorů), 3) Tažení (tváření hloubky), 4) Ohýbání (vytváření úhlů), 5) Ohýbání na vzduch (tváření bez dosednutí), 6) Dosedací ohýbání / mincování (ražení pro přesnost) a 7) Ořezávání (odstraňování přebytečného materiálu). Každý krok přidává jednu „stanici“ do nástroje, čímž postupně roste cena nástroje.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —