Environmentální dopad lití do forem: Vyvážená analýza

SHRNUTÍ

Ekologický dopad lití pod tlakem představuje složitý obraz. Zatímco tradiční metody přispívají ke vzniku odpadu a vysoké spotřebě energie, tento proces nabízí také významné výhody z hlediska udržitelnosti. Mezi klíčové výhody patří mimořádná recyklovatelnost materiálů jako je hliník a zinek, vyšší energetická účinnost ve srovnání s jinými výrobními metodami a schopnost vyrábět lehké, odolné díly, které snižují ekologickou stopu konečných produktů.

Ekologická stopa lití pod tlakem: Vyvážený pohled

V moderní výrobě je lití do forem klíčovým procesem, který je ceněn za svou přesnost a efektivitu při výrobě složitých kovových dílů pro odvětví od automobilového až po letecký průmysl. S tím, jak ale ochrana životního prostředí stává globální prioritou, roste i pozornost věnovaná ekologické stopě tohoto odvětví. Ekologický dopad lití do forem není jednoduchou záležitostí dobrého či špatného; jde o složitou otázku, která zahrnuje jak významné výzvy, tak i přesvědčivé udržitelné výhody.

Na jedné straně má proces vrozené environmentální nevýhody. Tradiční lití do forem je energeticky náročné, zejména během fáze tavení, která často závisí na fosilních palivech a přispívá ke vzniku emisí oxidu uhličitého. Proces může také generovat značné množství odpadu, včetně kovového šrotu, strusky a dalších vedlejších produktů, jejichž správa vyžaduje opatrnost, aby se předešlo problémům s skládkami. Dále mohou některé související materiály, jako určité maziva a povlaky, představovat riziko znečištění, pokud nejsou správně manipulovány.

Na druhou stranu je lití do forem významným faktorem udržitelnosti. Jak zdůraznili odborníci z Lupton & Place , jeho soulad se heslem „reduce, reuse, recycle“ (minimalizovat, znovu používat, recyklovat) je klíčovou výhodou. Jedná se o téměř netto-technologii, což znamená, že vzniká velmi málo odpadu, a veškerý kovový odpad je obvykle znovu přetaven a využit přímo ve výrobě. Tato efektivita využití materiálu představuje významnou ekologickou výhodu. Dlouhá životnost forem, které lze použít tisícekrát, dlouhodobě také snižuje množství odpadu.

Tato dvojice skutečností znamená, že celkový environmentální výkon provozu lití do forem závisí především na konkrétních použitých materiálech, účinnosti strojního vybavení a spolehlivosti systémů pro hospodaření s energií a odpady. Níže je shrnutí hlavních environmentálních aspektů:

- Výhody: Vysoká efektivita materiálu (téměř netto-tvar), vynikající recyklovatelnost slitin, výroba lehkých a odolných dílů a nižší spotřeba energie ve srovnání s mnoha alternativními procesy.

- Nevýhody: Vysoká spotřeba energie při tavení, vznik třísek a odpadových materiálů a možnost uvolňování škodlivých emisí z pecí a maziv.

Klíčové environmentální problémy tradičního lití pod tlakem

Ačkoli moderní postupy dosáhly významného pokroku, je důležité porozumět konkrétním environmentálním výzvám, které kladou tradiční metody lití pod tlakem. Tyto problémy spadají především do tří kategorií: tvorba odpadu, spotřeba energie a škodlivé emise. Uvědomění si těchto otázek je prvním krokem k implementaci účinných zmírňujících strategií a přechodu na udržitelnější provoz.

Tvorba odpadu je jedním z nejviditelnějších dopadů. Jak uvádí PFA, Inc. , proces může produkovat významné množství kovového odpadu, zejména z litin, vtoků a přelitků, které jsou součástí návrhu formy. Kromě tuhého kovového odpadu vzniká při tavení drolina a struska, což jsou vedlejší produkty, které je nutné spravovat. Pokud nejsou tyto proudy odpadu vhodně zpracovány, mohou přispívat ke zátěži skládek a představují ztrátu cenného materiálu.

Spotřeba energie je dalším hlavním faktorem. Tavicí peci potřebné k roztavení kovů, jako je hliník a zinek, jsou extrémně energeticky náročné. Podle odborných analýz může fáze tavení představovat více než polovinu celkové uhlíkové stopy odlévacího závodu. Ve zařízeních napájených fosilními palivy se tento vysoký požadavek na energii přímo promítá do významných emisí skleníkových plynů, čímž přispívají ke změně klimatu.

Nakonec může tento proces uvolňovat škodlivé emise do atmosféry. Výzkum ukazuje, že tavení a lití mohou být spojeny s problémy toxicity pro člověka způsobenými emisemi kovů a uvolňováním prekurzorů ozónu. Tyto emise mohou pocházet ze samotných kovových slitin nebo z hoření paliv v pecích. Tápící prostředky a maziva, pokud jsou rozprašována na horké formy, mohou rovněž vytvářet znečišťující látky ve vzduchu, pokud není zajištěno vhodné větrání a filtrace.

Tyto výzvy jsou shrnuty v následující tabulce:

| Typ nárazu | Zdroj v procesu | Běžné znečišťující látky / odpad |

|---|---|---|

| Vznik odpadu | Lití, osekávání | Odpadový kov (litiny, přívodní kanály), struska, popel |

| Energetické spotřebování | Tavicí a držákové pece | Vysoká uhlíková stopa (z elektřiny/plynu) |

| Škodlivé emise | Tavení, mazání forem | Kovové částice, těkavé organické sloučeniny (VOCs), skleníkové plyny |

Cesty k udržitelnosti: Jak tlakové lití snižuje dopad na životní prostředí

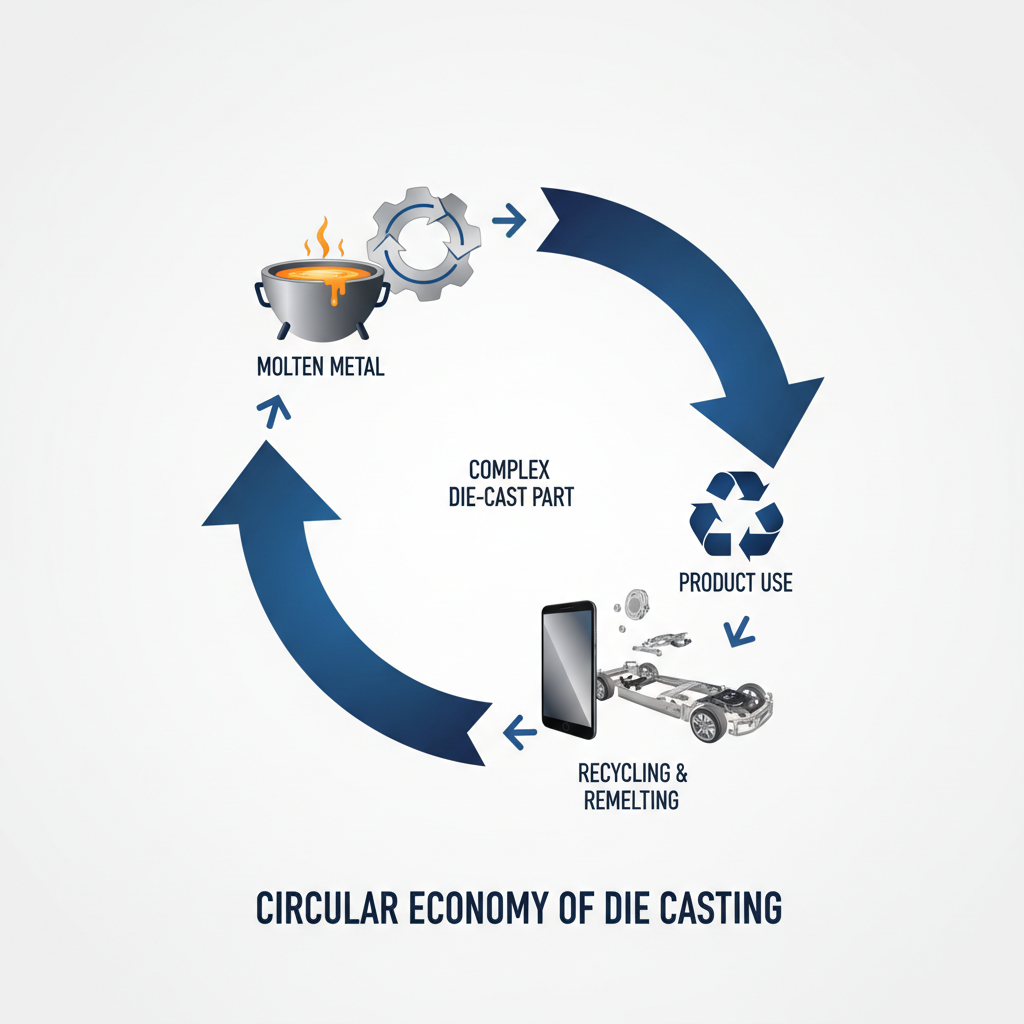

Přestože se vyskytují určité výzvy, tlakové lití nabízí účinné cesty k udržitelnosti, které často převyšují negativní aspekty, zejména pokud jsou použity moderní technologie a osvědčené postupy. Schopnost odvětví snižovat dopad na životní prostředí spočívá v recyklovatelnosti materiálů, efektivitě procesu a funkčních výhodách vyráběných komponent. Tyto výhody činí tuto technologii klíčovou pro kruhovou ekonomiku.

Nejvýznamnější ekologickou výhodou je vynikající recyklovatelnost používaných slitin. Kovy jako hliník, zinek a hořčík lze recyklovat donekonečna, aniž by ztratily své strukturní vlastnosti. Jak uvádí MRT Castings , mnoho provozů používá především sekundární (recyklované) slitiny hliníku, což výrazně snižuje environmentální náklady spojené s těžbou a rafinací panenské rudy. Použití recyklovaného hliníku vyžaduje až o 95% méně energie než jeho výroba ze surovin, což vede k masivnímu snížení celkové uhlíkové stopy.

Další zásadní výhodou je energetická účinnost během samotného výrobního procesu. Odlitek stroje je rychlý a objemný proces, který podle Newayova přesnost , spotřebuje podstatně méně energie než konvenční výrobní metody, jako je intenzivní obrábění z pevného kovového bloku. Jelikož se jedná o proces téměř sítě, minimalizuje se potřeba energeticky náročných sekundárních operací, čímž se šetří čas i zdroje.

Kromě toho lití stroje stlačením umožňuje konsolidaci komponent a lehké zatížení, což má hluboké environmentální přínosy v dalším pořadí. Jediná složitá litavací část může často nahradit sestavu několika komponent vyrobenou z různých materiálů, jako je ocel a plast. To zjednodušuje výrobu, snižuje spotřebu materiálů a snižuje hmotnost konečného výrobku. V automobilovém průmyslu je tato lehkost zásadní pro zlepšení palivové účinnosti a rozšíření rozsahu elektrických vozidel. Společnosti se specializující na vysoce přesné komponenty, jako jsou AmTech International , hrají zásadní roli ve výrobě vlastních kolísk a kovových dílů, které umožňují tyto pokročilé, konsolidované návrhy pro přední dodavatele automobilů.

Aby výrobci dosáhli maximálního přínosu, mohou postupovat několika klíčovými kroky:

- Důležitost recyklovaných materiálů: Aktivně vybírat a specifikovat sekundární slitiny s vysokým obsahem recyklovaných látek, aby se minimalizovala obsažená energie výrobků.

- Optimalizovat využívání energie: Investujte do vysoce účinných tavících pecí a zavádějte chytré plánování za účelem snížení spotřeby energie v nečinnosti.

- Zavedení uzavřených systémů: Vytvořte robustní systémy pro sběr, třídění a přetavení veškerého interního kovového šrotu, čímž minimalizujete odpad odesílaný na skládky.

- Navrhování pro lehkou konstrukci: Spolupracujte s klienty na návrhu součástí, které jsou pevné, ale zároveň lehké, a využívejte jedinečné možnosti procesu tlakového lití.

- Použití moderních technologií: Využívejte softwary pro simulaci procesů a pokročilé strojní zařízení ke zlepšení výtěžnosti a snížení vad, čímž dále zvyšujete efektivitu využití materiálu a energie.

Klíčová role hliníku v ekologickém tlakovém lití

I když se při lití pod tlakem používají různé kovy, hliník se prosazuje jako materiál volby pro ekologicky zodpovědnou výrobu. Jeho jedinečná kombinace vlastností – nízká hmotnost, pevnost a neomezená recyklovatelnost – činí hliník základním kamenem udržitelného koncipování výrobků. Volba hliníku může výrazně snížit environmentální dopad součásti během celého jejího životního cyklu, od výroby až po konec životnosti.

Hlavní environmentální výhodou hliníku je jeho recyklovatelnost. Výroba primárního hliníku z bauxitu je energeticky náročný proces. Recyklace hliníku však šetří přibližně 95 % této energie. To znamená, že součástka odlitá pod tlakem z druhotného (recyklovaného) hliníku má výrazně nižší uhlíkovou stopu ve srovnání s výrobkem vyrobeným z nové suroviny. Protože hliník při recyklaci neztrácí své vlastnosti, lze jej opakovaně znovu používat, čímž vzniká uzavřený oběhový systém, který je klíčový pro koncepci kruhové ekonomiky.

Nízká hustota hliníku je dalším rozhodujícím faktorem. Je přibližně třetinová ve srovnání s ocelí, což umožňuje výrobu lehkých komponentů bez újmy na pevnosti. To má zvláště významné dopady v automobilovém a leteckém průmyslu, kde snížení hmotnosti souvisí přímo s palivovou účinností a nižšími emisemi. Lehčí vozidlo spotřebuje méně paliva nebo v případě elektrických vozidel vyžaduje pro provoz méně energie, čímž se prodlužuje jeho dojezd a snižuje celková ekologická stopa.

Samotný proces tlakového lití je rovněž velmi vhodný pro hliník. Tento kov má relativně nízkou teplotu tání ve srovnání s ocelovými kovy, což snižuje množství energie potřebné pro tavení. Jeho vynikající tepelná vodivost umožňuje rychlejší chlazení a kratší cyklové časy, což zvyšuje výrobní efektivitu a dále snižuje spotřebu energie na jednotku výrobku. Pokud vezmeme v úvahu celý životní cyklus, ukazuje se tlakové lití hliníku opakovaně jako udržitelnější volba pro mnoho aplikací.

Níže je zjednodušené srovnání, jak se hliník umisťuje ve srovnání s jinými běžnými materiály pro hypotetickou součástku:

| Faktor | Litina z hliníku | Tváření ocelových dílů | Plastové lítové formování |

|---|---|---|---|

| Hmotnost komponentu | Nízká | Vysoká | Velmi nízké |

| Energie na výrobu | Střední (vysoká při použití primárního) | Vysoká | Nízká |

| Recyklovatelnost na konci životního cyklu | Vynikající (nekonečně recyklovatelný) | Dobrý (recyklovatelný) | Špatný (často degradovaně recyklovaný nebo skládkovaný) |

| Dopad po celém životním cyklu | Nízký (zejména při použití recyklovaného materiálu) | Vysoká | Střední (na bázi fosilních paliv) |

Navigace budoucnosti udržitelné výroby

Přijetí udržitelných postupů při lití do forem již není volitelné, ale nezbytností pro odolnou a konkurenceschopnou budoucnost výroby. Tento proces zahrnuje uvědomělý přechod od tradičních metod k celistvému přístupu, který bere v úvahu celý životní cyklus výrobku. Zaměřením na výběr materiálů, energetickou účinnost, minimalizaci odpadu a inovativní návrhy může odvětví lití do forem pevně utvrdit svou roli jako klíčový přispěvatel k celosvětové kruhové ekonomice.

Je jasné, že dopad lití pod tlakem na životní prostředí není pevně daný, ale je přímým důsledkem rozhodnutí výrobců a konstruktérů výrobků. Volba recyklovaného hliníku, investice do energeticky účinných technologií a návrh konstrukce pro snížení hmotnosti nejsou výhodou pouze pro životní prostředí – vedou také k ekonomickým výhodám díky úsporám nákladů a zlepšenému výkonu výrobků. Jakmile se zpřísňují předpisy a roste poptávka spotřebitelů po ekologických produktech, budou tyto udržitelné postupy standardem pro průmyslové lídry.

Konečně bude cesta vpřed vyžadovat spolupráci napříč celým dodavatelským řetězcem. Od dodavatelů materiálů, kteří se zavazují poskytovat vysoce kvalitní recyklované slitiny, až po konečné uživatele, kteří dávají přednost udržitelnému designu, každý zúčastněný má svou roli. Pokračováním v inovacích a přijímáním odpovědných postupů bude lití pod tlakem i nadále klíčovým a stále udržitelnějším výrobním procesem pro budoucí generace.

Nejčastější dotazy

1. Je lití pod tlakem ekologické?

Lití pod tlakem může být velmi ekologické, a to především díky použitým materiálům. Téměř všechny kovy běžně používané při lití pod tlakem, jako je hliník, zinek a hořčík, jsou plně recyklovatelné. Samotný proces je také efektivní, vzniká při něm minimální odpad (téměř finální tvar) a veškerý odpad lze znovu přetavit a znovu použít. Pokud se tento proces kombinuje s recyklovanými slitinami a energeticky úspornými stroji, považuje se za velmi udržitelnou výrobní metodu.

2. Jaká je hlavní nevýhoda lití pod tlakem?

Hlavní nevýhodou lití pod tlakem je vysoká počáteční cena nástrojů. Formy, neboli kokily, jsou vyrobeny z kalené oceli a jejich výroba vyžaduje významné investice a dodací lhůtu. To činí tento proces nejekonomičtějším pro výrobu velkých sérií, kdy se náklady na formu rozloží na tisíce nebo miliony dílů. U malosériové výroby mohou být náklady na nástroje nepřijatelné.

3. Jaká rizika jsou spojena s litím pod tlakem?

Hlavními nebezpečími v odlévací hale jsou vysoké teploty a vysoký tlak. Pracovníci čelí riziku vážných popálenin způsobených roztaveným kovem nebo horkými povrchy. Mezi další potenciální nebezpečí patří zranění pohybujícím se strojním zařízením, řezy ostrými odlitky nebo přelitky a úrazy pády. K minimalizaci těchto rizik je nezbytné používání vhodného osobního ochranného pracovního vybavení (PPE), důsledné dodržování bezpečnostních protokolů a pořádek na pracovišti.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —