Odstranění trhlin na okrajích lisovaných dílů: Průvodce AHSS

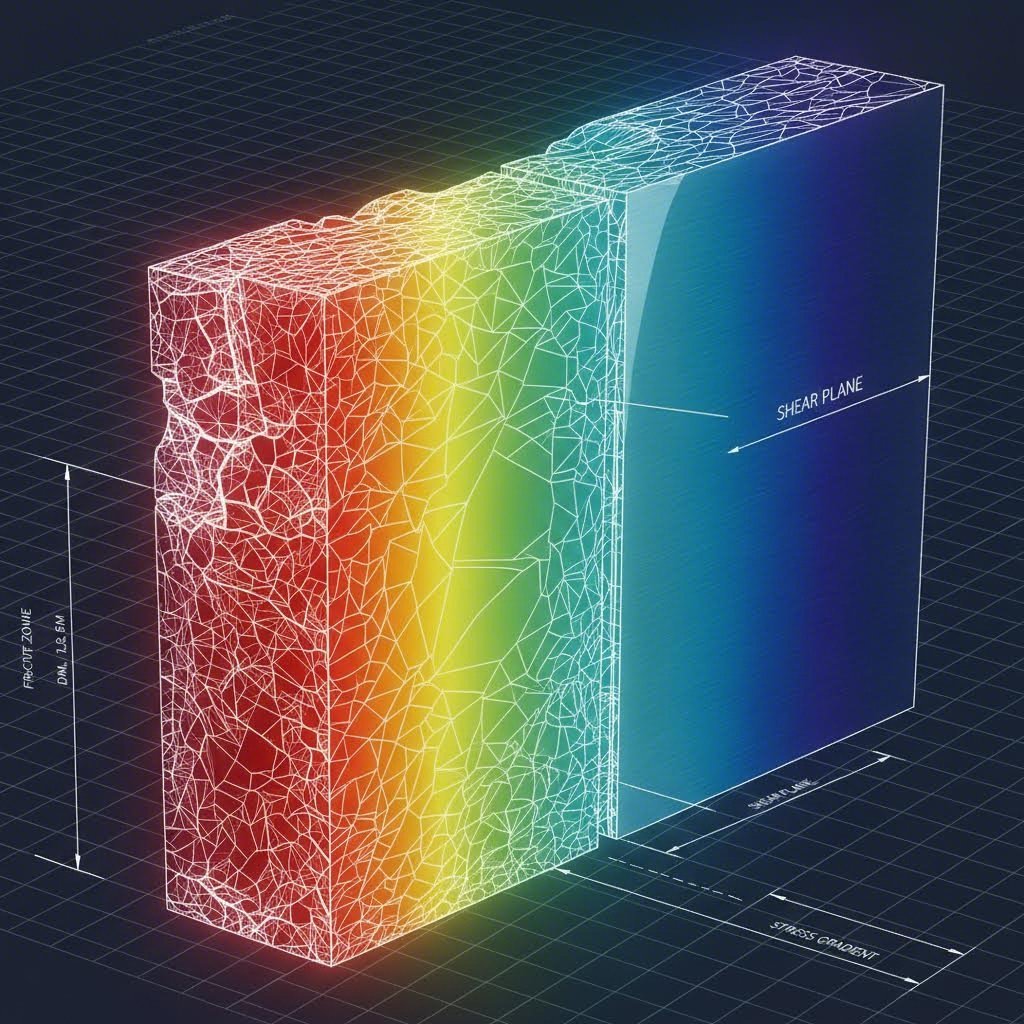

<h2>SHRNUTÍ</h2><p>Zabránění okrajovému trhání utažených dílů, zejména u pokročilých ocelí s vysokou pevností (AHSS), vyžaduje přesun zaměření z globální tažnosti (útlum) na místní tvárnost (lom). Tradiční pravidla odhadu, jako například 10% řezná mezera, často selhávají u moderních materiálů, jako je duplexní ocel (DP). K vyřešení tohoto problému musí inženýři optimalizovat řezné mezery (často až na 15–20 % tloušťky materiálu), vybírat materiály s vysokým poměrem roztažení otvoru (HER) ověřeným podle ISO 16630 a uplatňovat strategie návrhu nástrojů, jako jsou „zisky kovu“ (metal gainers), aby snížili deformaci okraje. Řešení tzv. oblasti ovlivněné stříháním (SAZ) je nejúčinnější metodou prevence poruchy okraje.</p><h2>Věda o trhání okraje: Globální vs. lokální tvárnost</h2><p>Běžným omylem při tváření plechů je domněnka, že vysoká prodloužení při tahu zaručuje odolnost proti trhání. Ve skutečnosti se jedná o poruchu <strong>místní tvárnosti</strong>, která se liší od <strong>globální tvárnosti</strong> měřené běžnými tahovými zkouškami. Globální tvárnost určuje poruchy, jako je útlum v těle dílu, kde je deformace rozložena. Okrajové trhání však nastává na stříhaném okraji, kde byla mikrostruktura materiálu poškozena samotným procesem řezání.</p><p>Když razník vytvoří polotovar, vzniká tzv. „oblast ovlivněná stříháním“ (SAZ) nebo oblast zpevněná tvářením. V této úzké oblasti je materiál výrazně tvrdší a křehčí než základní kov. U tříd AHSS je tento efekt zesílen. Například u duplexních (DP) ocelí se skládají tvrdé ostrovy martenzitu v měkké feritické matrici. Během procesu stříhání extrémní rozdíl tvrdosti mezi těmito fázemi způsobuje vznik mikroskopických pórů na rozhraní feritu a martenzitu.</p><p>Při následném protažení okraje – například při ohýbání nebo roztažení otvoru – se tyto mikropóry spojují do makroskopických trhlin dlouho před dosažením teoretické hranice prodloužení materiálu. Proto je základní inženýrskou chybou spoléhat se na data z tahových zkoušek (mez kluzu/prodloužení) pro předpověď chování okraje. Rozhodujícím faktorem není, jak moc se materiál celkově protáhne, ale jak moc se poškozený okraj dokáže roztáhnout, než dojde k šíření trhliny.</p><h2>Optimalizace řezné mezery: Pravidlo 10 % je mrtvé</h2><p>Několik desetiletí byla standardní mezera mezi razníkem a matricí 10 % tloušťky materiálu. Ačkoli to funguje u mírné oceli, tento poměr je často škodlivý pro AHSS. Úzké mezery u vysoce pevných materiálů mohou způsobit tzv. „sekundární střih“ – vadu, při které se trhliny vzniklé u razníku a matrice nespojí kontinuálně. Tato nesrovnalost nutí razník stříhat zbývající materiál, což vytváří hrubý, silně zpevněný okraj s druhou lesklou zónou, která působí jako koncentrátor napětí.</p><p>Nejnovější údaje z průmyslových studií, včetně těch publikovaných <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, ukazují, že řešením je <strong>navržená mezera (Engineered Clearance)</strong>. Pro mnoho DP a CP (Complex Phase) tříd zvýšení mezery na <strong>15–20 % tloušťky materiálu</strong> vede ke čistějšímu lomu. Větší mezera umožňuje hladké spojení horní a dolní lomové roviny, minimalizuje hloubku oblasti ovlivněné stříháním a snižuje nárůst tvrdosti na okraji.</p><p>Tento protichůdný přístup – zvětšení mezery pro zlepšení kvality – často vede k výrazně vyššímu poměru roztažení otvoru (HER). Musí však být vyvážen s výškou otřepu. I když větší mezery mohou produkovat vyšší otřep, okraj sám si zachovává větší tažnost. Pokud je otřep na straně komprese následného ohybu, je riziko trhání často zanedbatelné ve srovnání s výhodou čistšího stříhaného povrchu.</p><h2>Výběr materiálu: Poměr roztažení otvoru (HER)</h2><p>Při výběru materiálu pro díly s ohýbanými otvory nebo protaženými okraji je <strong>zkouška roztažení otvoru podle ISO 16630</strong> zlatým standardem pro předpověď, který nahrazuje tradiční tahové parametry. Tato zkouška rozšiřuje razníkem vytvořený otvor kuželovým razníkem (60° vrcholový úhel), dokud se neobjeví trhlina pronikající celou tloušťkou, čímž poskytuje přímé měření tažnosti okraje.</p><p>Výběr třídy materiálu zde hraje klíčovou roli. I když jsou DP oceli populární díky svému poměru pevnosti a ceny, jejich mikrostrukturní heterogenita (tvrdý martenzit vs. měkký ferit) je činí náchylnými k poruše okraje. <strong>Oceli s komplexní fází (CP)</strong> často nabízejí lepší výkon u dílů citlivých na okraj. CP třídy využívají matrici bainitu a precipitačně zpevněného feritu, která vytváří rovnoměrnější rozložení tvrdosti. Tato homogenita snižuje tvorbu mikropórů během stříhání, což CP ocelím umožňuje dosahovat výrazně vyšších hodnot HER ve srovnání s DP ocelmi podobné pevnosti v tahu.</p><p>Dále je nezbytná čistota materiálu. Jak uvádějí odborníci z <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, nečistoty a inkluze (např. síra nebo oxidy) slouží jako místa iniciace trhlin. Specifikace vysokokvalitní, čisté oceli s omezením inkluzí pomáhá zajistit, že teoretická hodnota HER materiálu je v provozu dosažitelná.</p><h2>Návrh nástroje a technologická řešení</h2><p>Mimo metalurgii je osudem určena geometrie. Když díl vyžaduje protažený ohýbaný okraj, který překračuje limity materiálu, musí technologové změnit cestu deformace. Jednou účinnou technikou je použití <strong>zisků kovu (metal gainers)</strong>. Přidáním nadbytečného materiálu (tzv. „gainer“) do tažného nástroje nebo upínací plochy mohou inženýři zajistit dodatečný materiál, který se během tváření vtlačí do ohýbaného okraje. Tím se podmínka čistého protažení změní na kombinaci tažení a protažení, což výrazně snižuje lokální deformaci na okraji.</p><p>Údržba nástrojů je stejně důležitá. Poškozený nebo tupý řezný okraj zvětšuje objem deformované zóny materiálu a dále zpevňuje okraj. Pravidelné broušení je pro výrobu AHSS povinné. Dále použití šikmých razníků (často se šikmým řezem 3–6 stupňů) může snížit rázové zatížení a zlepšit kvalitu stříhaného povrchu.</p><p>Realizace těchto pokročilých strategií vyžaduje výrobní partnery se specializovanými schopnostmi. Například <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> využívá lisy s vysokým uzavíracím tlakem (až 600 tun) a přesnost certifikovanou podle IATF 16949, aby zvládala náročná pracovní okna moderních automobilových ocelí. Ať už jde o rychlé prototypování nebo sériovou výrobu, použití firem specializovaných na tváření, které rozumí nuancím chování AHSS, zabrání nákladným opakovaným úpravám nástrojů.</p><h2>Shrnutí nápravných opatření</h2><p>Zamezení okrajovému trhání se vzácně dosáhne jediným opatřením; vyžaduje systematickou úpravu tří hlavních faktorů: Materiál, Mezera a Geometrie.</p><ul><li><strong>Materiál:</strong> Přejděte na třídy s vysokými hodnotami HER podle ISO 16630 (např. CP namísto DP) a přísně kontrolujte nečistoty.</li><li><strong>Mezera:</strong> Zvyšte mezeru nástroje na 15–20 % u AHSS, abyste zajistili čistou lomovou rovinu a minimalizovali oblast ovlivněnou stříháním.</li><li><strong>Geometrie:</strong> Použijte zisky kovu pro přivedení materiálu do ohýbaného okraje a udržujte razníky ostré, aby nedocházelo k nadměrnému zpevnění.</li></ul><section><h2>Často kladené otázky</h2><h3>1. Jaký je rozdíl mezi globální a lokální tvárností při tváření?</h3><p>Globální tvárnost označuje schopnost materiálu rozložit deformaci přes velkou plochu a odolat útlumu (tenčení) během operací tažení. Souvisí s n-hodnotou (exponentem zpevnění). Lokální tvárnost naopak označuje odolnost materiálu proti lomu v místech koncentrace napětí, jako jsou stříhané okraje. Souvisí s poměrem roztažení otvoru (HER) a je hlavním faktorem při prevenci okrajového trhání.</p><h3>2. Jak ovlivňuje řezná mezera okrajové trhání u AHSS?</h3><p>Řezná mezera určuje kvalitu stříhaného okraje. Nedostatečná mezera (např. tradičních 10 %) u AHSS způsobuje sekundární střih, čímž vzniká nerovný, křehký okraj, který se snadno trhá. Zvýšení mezery na 15–20 % umožňuje čisté spojení trhlin z razníku a matrice, což vede ke hladšímu okraji s menším zpevněním a vyšší tažností.</p><h3>3. Co je zkouška roztažení otvoru podle ISO 16630?</h3><p>ISO 16630 je standardní metoda pro hodnocení tažnosti okraje plechů z kovů. Do vzorku se razníkem vytvoří otvor (obvykle s 12% mezerou) a kuželovým razníkem se otvor rozšiřuje, dokud se neobjeví trhlina pronikající celou tloušťkou. Procentuální zvýšení průměru otvoru (HER) poskytuje kvantitativní měřítko schopnosti materiálu odolávat okrajovému trhání.</p><h3>4. Proč má duplexní (DP) ocel tendenci k okrajovému trhání?</h3><p>DP ocel má mikrostrukturu složenou z tvrdých ostrovů martenzitu v měkké feritické matrici. Během stříhání rozdíl tvrdosti mezi těmito fázemi vytváří vysoké koncentrace napětí, které vedou ke vzniku mikropórů na rozhraní fází. Tyto póry oslabují okraj a činí jej vysoce náchylným k trhání během následných tvářecích operací.</p><h3>5. Co jsou zisky kovu (metal gainers) v návrhu nástrojů?</h3><p>Zisky kovu jsou geometrické prvky přidané do přídavků nebo upínací plochy nástroje. Poskytují přebytečnou délku materiálu v konkrétních oblastech. Během tváření nebo ohýbání se tento dodatečný materiál vtlačí do dílu, čímž se snižuje potřeba protažení na okraji. To snižuje lokální deformaci a brání okraji dosáhnout meze lomu.</p></section>

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —