Páky z tvářené oceli: Klíčové nedostatky, které byste měli znát

SHRNUTÍ

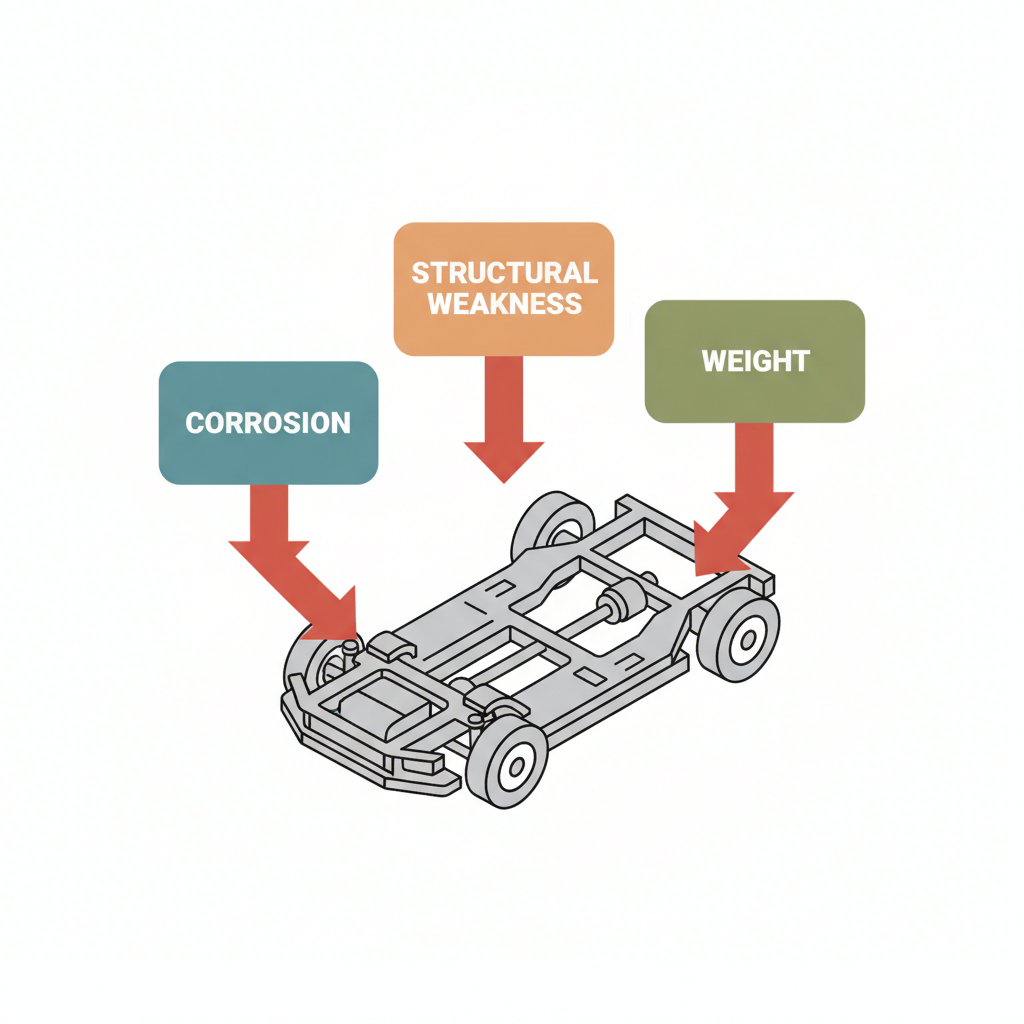

Lisovaná ocelová řídicí ramena, běžná součást mnoha levnějších vozidel, mají několik zásadních nevýhod. Mezi jejich hlavní slabiny patří vysoká náchylnost k rezavění a korozi, zejména ve vlhkém prostředí s používáním posypové soli na silnicích. Dále jsou konstrukčně méně pevná ve srovnání s odlitými nebo kovanými alternativami, což je činí náchylnějšími k ohýbání nebo poškození při větším zatížení. Konečně jsou těžší než hliníková ramena, což může negativně ovlivnit jízdní vlastnosti a odezvu odpružení vozidla.

Vysvětlení základních nevýhod lisovaných ocelových řídicích ramen

Tlumič je kritická součást zavěšení, která spojuje podvozek vozidla s kolem a umožňuje kola pohybovat se nahoru a dolů podle povrchu silnice, přičemž zachovává stabilitu. Tlumiče ze štípané oceli se vyrábí tak, že se plechy oceli štípou do požadovaného tvaru a poté svařují dohromady. Tato metoda umožňuje nákladově efektivní sériovou výrobu, a proto se často používají u běžných osobních automobilů. Pro výrobce automobilů je klíčová přesnost tohoto procesu, a specializované společnosti jako Shaoyi (Ningbo) Metal Technology Co., Ltd. poskytují komplexní řešení od prototypů až po hromadnou výrobu pro tyto typy součástí.

I přes jejich široké použití mají plechové ramena vlastní nevýhody, které by měli uživatelé vozidel znát. Tyto nevýhody spadají primárně do tří kategorií: náchylnost k korozí, strukturální integrita a hmotnost. Každý z těchto faktorů může ovlivnit dlouhodobou odolnost, bezpečnost a výkon vozidla, což činí volbu materiálu řídicích ramen důležitou otázkou při údržbě nebo modernizaci.

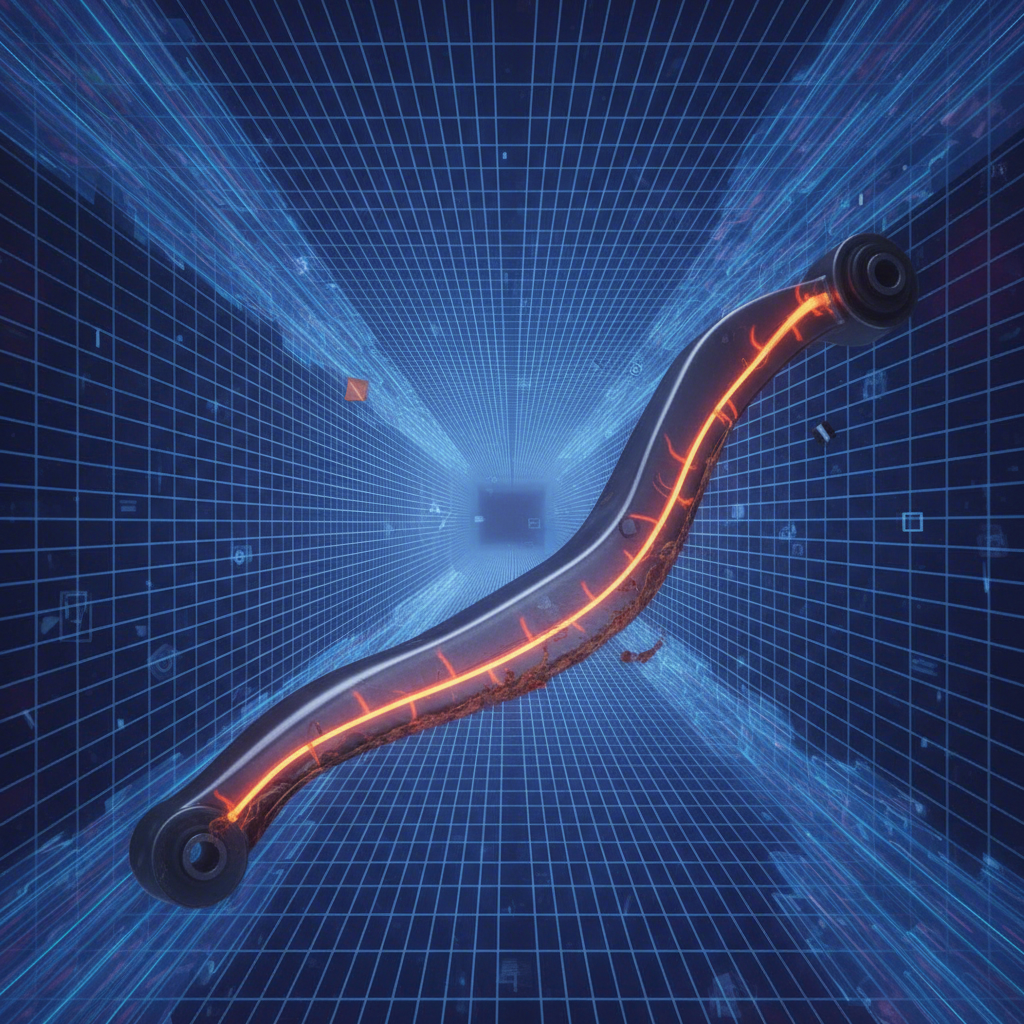

Nejvýznamnější a nejčastěji uváděnou nevýhodou je jejich náchylnost k rezivění. Samotný ocel je náchylný k oxidaci, a tento problém je často prohlubován výrobním procesem. Svařované švy mohou udržovat vlhkost a tovární povlaky se mohou s časem odlupovat nebo opotřebovávat, čímž odhalují holý kov vlivům okolního prostředí. Podle článku z CarParts.COM tato slabinu je obzvláště patrná, protože součásti zavěšení jsou neustále vystaveny vlhkosti, silniční soli a nečistotám, což urychluje proces koroze a může postupně oslabit danou součástku.

Dalším velkým problémem je jejich strukturální pevnost ve srovnání s jinými materiály. Protože jsou obvykle duté a sestavené z navařených dílů namísto toho, aby byly zhotoveny jako jednolité kusy kovu, mohou se lisované ocelové ramena ohýbat, prohýbat nebo praskat při extrémním zatížení, například při nárazu do velké jámy na vozovce nebo v terénu. Tento nedostatek tuhosti může ovlivnit geometrii kol a jízdní vlastnosti. Naopak litinová nebo kovaná ocelová ramena nabízejí vyšší pevnost a jsou vhodnější pro náročné použití, jak je uvedeno Metrix Premium Parts .

Nakonec hmotnost je klíčovým faktorem pro výkon podvozku. Lisovaná ocel je hustší a těžší než hliník. Tato dodatečná „nevázaná hmotnost“ (hmotnost podvozku, kol a dalších komponent nepodporovaných pružinami) může vést k nižší reaktivitě podvozku na nerovnosti vozovky, což má za následek tvrdší jízdu a méně přesné řízení. U výkonnostních aplikací je minimalizace nevázané hmotnosti hlavním cílem.

- Vysoká náchylnost k rezivění: Svařované švy a pozinkovaná ocel jsou náchylné k korozí, zejména ve vlhkém nebo sněžném podnebí.

- Konstrukční oslabení: Díly s dutou svařovanou konstrukcí jsou méně tuhé a více náchylné k ohybu nebo poškození při nárazech ve srovnání s litými nebo kovanými díly z pevného kusu.

- Zvýšená hmotnost: Těžší než hliník, což může negativně ovlivnit odezvu pérování, jízdní vlastnosti a celkovou kvalitu jízdy.

Plechové díly vs. alternativy: Souboj materiálů a pevnosti

Porozumění nevýhodám plechových dílů je jednodušší, srovnáme-li je přímo s běžnými alternativami: litinou, litým hliníkem a kovanou ocelí. Nejlepší volba často závisí na účelu vozidla, podmínkách jízdy a rozpočtu majitele. Každý materiál je výsledkem jiné výrobní metody – plechové díly vznikají tvářením a svařováním ocelových plechů, lití znamená odlévání roztaveného kovu do formy a kování zahrnuje tváření zahřátého kovu za extrémního tlaku, čímž se zarovná struktura kovových vláken a dosáhne se vyšší pevnosti.

Litina je oblíbenou volbou pro mnoho nákladních automobilů a SUV. Jak vysvětluje GMT Rubber , její hlavní výhodou je obrovská pevnost a odolnost, díky čemuž je ideální pro těžká vozidla, která jsou vystavena náročným podmínkám. I když je těžká a pokud je poškozena ochranná vrstva, náchylná k rezivění, její prostá robustnost ji činí spolehlivou volbou pro pracovní vozidla, u nichž hmotnost není tak důležitá jako pevnost.

Litý hliník se stal populární volbou, zejména u výkonných a luxusních vozidel. Jeho hlavní výhodou je výrazné snížení hmotnosti. Podle Aldan American , hliníková řídicí ramena mohou být o 40–50 % lehčí než jejich ocelové protějšky. Tento výrazný pokles hmotnosti nenaspojené hmoty umožňuje odpružení rychleji reagovat, čímž se zlepšuje jízdní stabilita a pohodlí jízdy. Navíc je hliník přirozeně odolný proti korozi, což je velkou výhodou pro vozidla provozovaná v oblastech s silnými dešti nebo používáním posypové soli na silnicích. Obětováno je tím obvykle vyšší náklad a nižší odolnost proti katastrofálnímu poškození při nárazech ostrých předmětů ve srovnání s ocelí.

Kovaná ocel (nebo hliník) představuje špičku pevnosti. Tvářecí proces vytváří extrémně hustou a pevnou součástku, díky čemuž je ideální volbou pro vysoký výkon v závodění a extrémní terénní aplikace, kde nepřipadá v úvahu porucha komponentu. Kombinuje pevnost oceli s výrobním procesem, který eliminuje slabiny nacházející se u lisovaných nebo odlitých dílů, i když to s sebou nese nejvyšší náklady.

| Materiál | Hlavní výhoda | Hlavní nevýhoda | Nejlepší pro |

|---|---|---|---|

| Lisovaná ocel | Nízké náklady | Náchylné k rezavění a ohýbání | Levné každodenní vozy |

| Litina | Vysoká pevnost | Velmi těžký | Těžké nákladní automobily a SUV |

| Litinová hliníková | Lehká a odolná proti korozi | Vyšší náklady a nižší odolnost proti nárazům | Výkon a mokré klimatické podmínky |

| Kovaná ocel/Alu. | Maximální pevnost a odolnost | Nejvyšší náklady | Závody a extrémní terén |

Identifikace a kontrola vašich řídicích ramen

Znalost toho, jaký typ řídicích ramen váš vozidlo má, je zásadní pro objednání správných náhradních dílů a pochopení potenciálních míst poruch. Jejich vizuální identifikace je často jednoduchá. Jak je popsáno společností Switch Suspension , kovaná ocelová ramena lze obvykle identifikovat podle jejich konstrukce; vypadají jako dvě kovové části vyražené do tvaru a svařené dohromady, s viditelným švem podél okrajů. Obvykle mají hladký, natřený povrch. Naopak litinová nebo hliníková ramena jsou vyrobena z jednoho kusu kovu a mají drsnější, strukturovanější povrch bez svařovacích švů.

Pravidelná kontrola je zásadní, zejména u ramen z lisované oceli v náročných prostředích. Nejčastějšími místy poruch nejsou vždy samotná ramena, ale součásti k nim připojené: bušinky a kulové čepy. Bušinky jsou pryžové nebo polyuretanové vložky, které izolují vibrace a umožňují ramenu otáčet se. V průběhu času mohou praskat, degradovat a selhat, což vede ke klepání, špatné geometrii a nerovnoměrnému opotřebení pneumatik. Obdobně se může opotřebovat kulový čep, který spojuje řídicí rameno s řídicí pákou, čímž vzniká volné řízení a hluk.

Při kontrole vašich řídicích ramen pečlivě zkontrolujte svary a místa s vysokým namáháním na příznaky prasklin nebo silného odlupování rezaviny. Významná koroze může narušit strukturální pevnost ramene již dlouho před tím, než dojde k jeho zlomení. Jednoduchý kontrolní seznam může usnadnit kontrolu provedenou samotným majitelem.

- Bezpečně zvedněte a podepřete vozidlo: Použijte podpěrné stojany, abyste zajistili stabilitu vozidla, než se dostanete pod něj.

- Vizuální identifikace: Hledejte charakteristický svarový šev lisované ocelové páky ve srovnání s jednodílnou konstrukcí odlité páky.

- Zkontrolujte praskliny a korozi: Důkladně prozkoumejte celou páku, věnujte zvláštní pozornost svárům a místům kolem ložiskových pouzder a kulového čepu, zda nejsou praskliny nebo výrazná rez.

- Zkontrolujte ložiska: Hledejte viditelné praskliny, trhliny nebo degradaci pryžových pouzder, kde řídicí rameno přiléhá ke spodnímu rámu vozidla.

- Poslouchejte poznámkové zvuky: Při jízdě naslouchejte klepavým, cvakavým nebo dutým zvukům, zejména při projetí nerovností nebo při otáčení. Často se jedná o první známky opotřebení součásti řídicího ramene.

Nejčastější dotazy

1. Jaký je nejlepší materiál pro řídicí ramena?

Neexistuje jediný „nejlepší“ materiál, protože ideální volba závisí na vozidle a jeho použití. Pro většinu běžných řidičů v suchém klimatu jsou lisované ocelové díly nákladově efektivním řešením. U vozidel v oblastech s velkým množstvím deště a silniční soli nabízí hliník lepší odolnost proti korozi a lepší výkon. Litina je nejvhodnější pro těžké nákladní automobily a SUV, které vyžadují maximální pevnost, zatímco kalená ocel nebo hliník jsou vyhrazeny pro vysoký výkon a závodní aplikace, kde jsou rozhodující pevnost a nízká hmotnost.

2. Jaký je rozdíl mezi lisovanými a kovanými řídicími rameny?

Hlavní rozdíl spočívá v výrobním procesu a výsledné pevnosti. Páky řízení vyrobené tvářením jsou zhotoveny z ocelových plechů, které jsou lisovány do tvaru a následně svařeny, čímž jsou cenově dostupné, ale slabší v místech svárů. Páky řízení z vykovávaného materiálu jsou vyráběny zahřátím masivní kusoviny kovu a jejím stlačením do formy za extrémního tlaku. Tento proces zarovnává vnitřní strukturu kovových zrn, čímž vzniká součástka, která je výrazně pevnější, odolnější a odolnější proti únavě ve srovnání s pákami vyrobenými tvářením nebo i litím.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —