Funkce tlumivého polštáře: Přesná kontrola při lisování

SHRNUTÍ

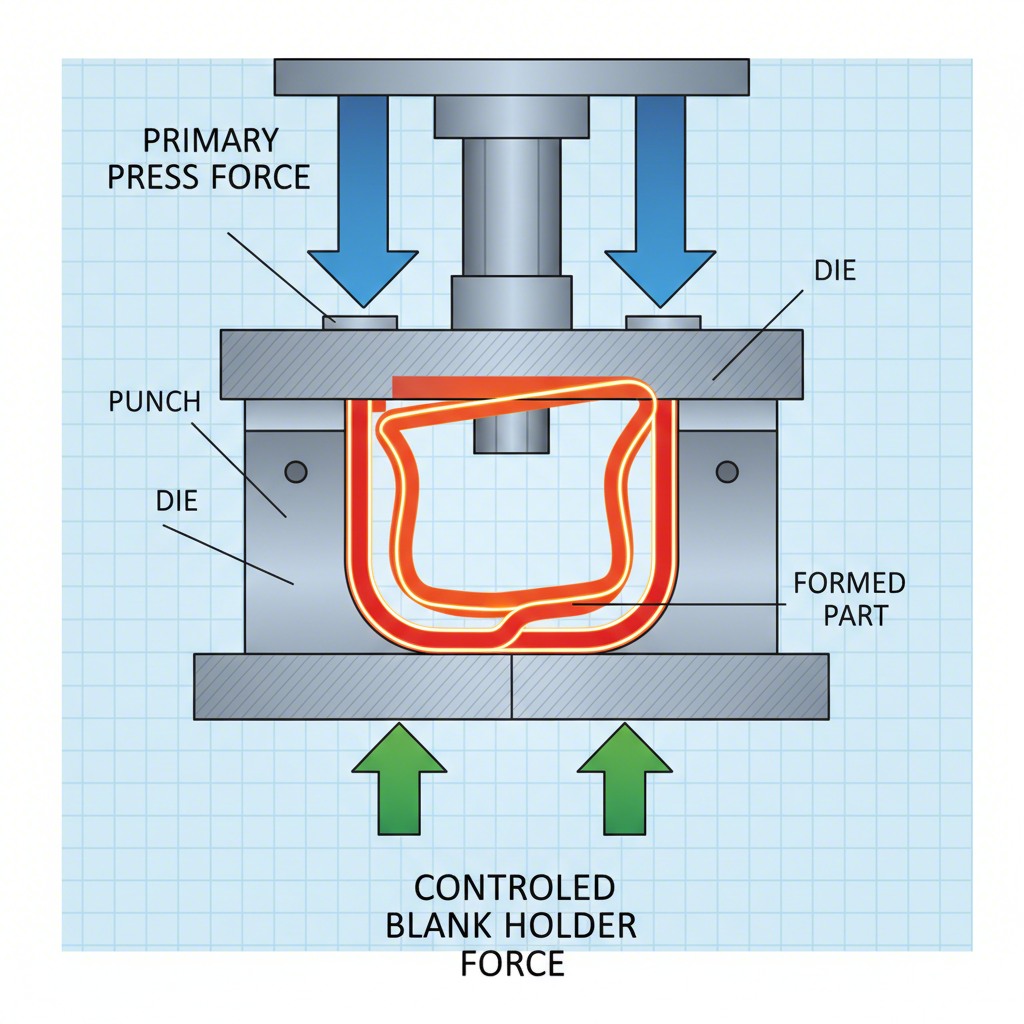

Hlavní funkcí tlumiče matrice při lisování je poskytovat pružný, řízený protitlak, často označovaný jako síla držáku polotovaru, na obrobek. Tato přesná regulace síly je rozhodující pro řízení toku materiálu během tvářecích operací, zejména při hlubokém tažení. Tím, že materiál správně udržuje, tlumič matrice předchází běžným vadám, jako jsou vrásky, trhliny a zlomy, což vede k vyšší kvalitě hotových dílů a větší konzistenci procesu.

Pochopejte základní funkci a význam tlumiče matrice

Dělička je nezbytnou součástí hydraulického lisu, obvykle hydraulického, pneumatického nebo servo-mechanického systému integrovaného do lože lisu nebo do dorazu. Jejím základním účelem je vytvořit během tvářecího cyklu řízený a nastavitelný protitlak na obrobek. Tato síla, známá jako síla přidržování polotovaru, upevňuje plechový polotovar mezi horní nástroj a přidržovač, čímž zajišťuje jeho hladký a rovnoměrný tok do dutiny nástroje při zdvihu lisu. Bez tohoto ovládání by se materiál mohl ohnout nebo nerovnoměrně protáhnout, což by vedlo k nákladným vadám.

Význam děličky se stává zřejmý ve srovnání se staršími, méně spolehlivými metodami. Dříve se v nástrojích pro lisování používaly součásti, jako jsou cívky pružin nebo plynové pružiny, které poskytovaly sílu přidržování polotovaru. Tyto systémy však často poskytují nekonzistentní výkon. Jak uvádějí odborníci na N2-Tech , i když jde o nepatrné rozdíly mezi jednotlivými pružinami, mohou vést k odchylkám v procesu tváření, což způsobuje vrásy, trhliny nebo jiné tvarové vady. Diezení, které představuje sjednocený a nastavitelný systém, tyto limity eliminuje tím, že poskytuje stabilní a opakovatelnou křivku síly bez ohledu na konstrukci nástroje, délku pracovního cyklu nebo kolísání teploty.

Právě toto přesné řízení toku materiálu činí diezení nepostradatelným pro složité tvářecí operace. Během procesu jako je tažení, podléhá materiál významnému protažení a deformaci. Diezení aplikuje právě takovou sílu, která zabrání vrásnutí flanže polotovaru a zároveň umožňuje jeho vtahování do formy. Příliš malá síla vede k vytvoření vrás, zatímco příliš velká síla omezuje tok materiálu a způsobuje trhliny nebo lomy dílu. Tím, že umožňuje obsluze přesně doladit tuto sílu, přispívají diezení přímo ke zlepšení kvality dílů, snižování množství odpadu a prodlužování životnosti nástrojů.

Typy systémů hydraulických polštářů: Hydraulické, pneumatické a servomechanické

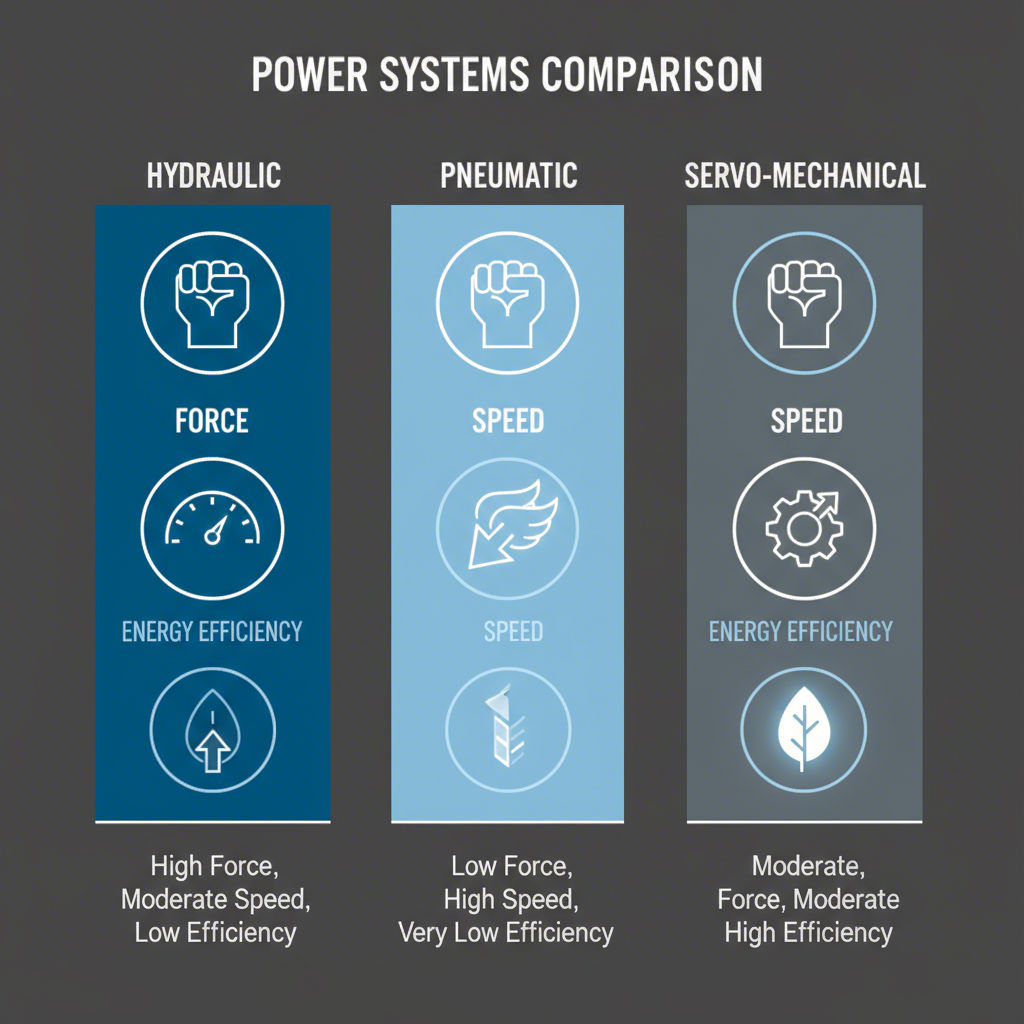

Hydraulické polštáře nejsou univerzálním řešením; existují v několika různých typech, z nichž každý má jedinečné vlastnosti vhodné pro různé aplikace. Nejběžnějšími systémy jsou hydraulické, pneumatické a novější servomechanické konstrukce. Porozumění jejich rozdílům je klíčové pro optimalizaci lisovací operace pro konkrétní materiály, složitost dílů a požadavky výroby.

Hydraulické systémy hydraulických polštářů jsou nejrozšířenějším typem, zejména u těžkých aplikací. Používají hydraulickou kapalinu řízenou proporcionálními ventily k vytváření vysokých sil s mimořádnou přesností. Jak uvádí odborný lídr Výrobce , moderní hydraulické systémy umožňují programovatelné profily síly, což znamená, že síla přidržovače plechu může být během tažení měněna tak, aby odpovídala měnícím se požadavkům geometrie dílu. Tato úroveň řízení je rozhodující pro tváření ocelí s vysokou pevností nebo složitých automobilových součástí.

Pneumatické vyrovnávací podložky využívají stlačený vzduch k vytváření síly. Obecně jsou jednodušší a levnější než jejich hydraulické protějšky, což je činí vhodnými pro méně náročné aplikace, kde jsou požadavky na sílu nižší a přesnost není tak přísná. I když nabízejí dobrý výkon, jejich řízení síly je obvykle méně přesné než u hydraulických systémů kvůli stlačitelnosti vzduchu.

Servomechanické vyrovnávací podložky , často označované jako „e-podložky“, představují nejnovější vývoj této technologie. Tyto systémy nahrazují hydraulické nebo pneumatické komponenty elektrickými servomotory a mechanickými aktuátory, jako jsou soustavy ozubeného hřebenu a pastorku. Podle inovátorů z Fagor Arrasate , elektrické podložky nabízejí nejvyšší úroveň ovládání, rychlosti a energetické účinnosti. Mohou dokonce vyvíjet držící sílu během zdvihu lisu, což je užitečná vlastnost pro řízení pružení u pokročilých materiálů. I když počáteční investice je vyšší, snížená spotřeba energie a nižší náklady na údržbu mohou vést k rychlému návratu investice.

Pro objasnění těchto rozdílů níže uvedená tabulka poskytuje přímé srovnání:

| Funkce | Hydraulická polštáře | Pneumatický polštář | Servomechanické (E-Cushion) |

|---|---|---|---|

| Řízení síly | Vysoká a přesná; programovatelné profily | Střední; méně přesná | Nejvyšší přesnost; dynamické řízení |

| Účinnost využití energie | Střední; lze zlepšit pokročilými systémy | Nízká až střední | Velmi vysoká; regenerační schopnosti |

| Rychlost | Dobrá; schopnost předrozjezdu | Dobrá | Velmi vysoká a dobře ovladatelná |

| Náklady | Střední až Vysoká | Nízká | Vysoké počáteční investice |

| Ideální aplikace | Těžké hluboké tažení, složité díly | Lehčí tváření, jednodušší díly | Vysokorychlostní výroba, pokročilé materiály, šetrné provozování z hlediska spotřeby energie |

Klíčová role poddusových zařízení při aplikacích hlubokého tažení

Zatímco poddusová zařízení jsou užitečná u mnoha tvářecích operací na lisech, u úspěšného hlubokého tažení jsou naprosto nezbytná. Tento proces, který se používá pro výrobu dílů jako karoserie automobilů, umyvadla nebo složité skříně, spočívá v tažení plochého plechového polotovaru do trojrozměrného tvaru. Materiál podléhá extrémní deformaci a bez přesné kontroly toku materiálu do formy je selhání téměř nevyhnutelné.

Mechanika tažení zdůrazňuje důležitost polštáře. Když razník lisu vtlačí polotovar do dutiny formy, musí být umožněno vnitřnímu posunu vnější části polotovaru, známé jako příruba. Funkce polštáře formy spočívá v aplikaci přesně kalibrované síly držáku polotovaru na tuto přírubu. Tato síla představuje jemnou rovnováhu: musí být dostatečně silná, aby zabránila vrásnám způsobeným tlakovými napětími v přírubě, a zároveň dostatečně jemná, aby materiál mohl plynule proudit, aniž by došlo k jeho přetržení v důsledku nadměrného tahového napětí. Proto zdroje, jako například Pressmachine-World.com zdůrazňují jejich nezbytnost pro tažení.

Moderní vyhazovací podložky nabízejí programovatelné profily síly, které jsou obzvláště výhodné pro složité tažení. Požadovaná přidržovací síla často není během zdvihu konstantní. Například na začátku tažení může být potřeba větší síla, aby se zabránilo vrásnění, která se postupně snižuje s prohlubováním tažení, aby se předešlo trhání. Pokročilé podložky dokáží tyto složité křivky síly provádět s vysokou opakovatelností, čímž zajišťují konzistentní kvalitu dílů od prvního až po poslední kus.

Tato úroveň přesnosti je naprosto zásadní v odvětvích, jako je automobilový průmysl, kde musí součásti vytvořené tažením splňovat přísné rozměrové tolerance. Společnosti specializující se na tuto oblast spoléhají na pokročilou technologii lisech pro dosažení těchto výsledků. Například dodavatelé speciálních automobilových střihacích nástrojů, jako je Shaoyi (Ningbo) Metal Technology Co., Ltd. , využívají sofistikované procesy pro výrobu vysoce kvalitních komponent pro výrobce originálních zařízení (OEM) a dodavatele první úrovně (Tier 1), což je často umožněno přesnou kontrolou, kterou poskytují moderní systémy vyhazovacích podložek.

Pokročilé funkce a moderní technologie die-cushion

Soudobé systémy die-cushion se výrazně vyvinuly daleko za jednoduché tlakové podložky. Nyní se jedná o sofistikované, programovatelné mechatronické systémy, které nabízejí širokou škálu pokročilých funkcí a poskytují operátorům bezprecedentní kontrolu nad tvářecím procesem. Tyto inovace jsou klíčové pro práci s náročnými materiály, jako je vysokopevnostní ocel a hliník, a pro dosažení úzkých tolerance požadovaných moderní výrobou.

Jedním z nejvýznamnějších pokroků je možnost naprogramovat celý cyklus polštáře. Jak je popsáno v podrobné analýze od The Fabricator, provoz moderního polštáře lze rozdělit na několik klíčových fází, z nichž každou lze ovládat nezávisle. Mezi ně patří předzrychlení, kdy se polštář pohybuje tak, aby odpovídal rychlosti posuvu lisu těsně před nárazem. Tato funkce minimalizuje ráz, čímž snižuje hluk a opotřebení jak tvářecí desky, tak samotného lisu. Následuje rychlý nárůst tlaku na požadovanou sílu přidržování plechu.

Během procesu tažení lze sílu naprogramovat jako víceúrovňový profil, který se mění během pohybu razníku dolů. Navíc některé systémy nabízejí funkci stahování v dolní mrtvé poloze (BDC) zdvihu. Tento krátký pohyb směrem dolů zabraňuje poškození dílu pružením polštáře, když se lis začne vracet zpět. Nakonec lze řídit zdvih nahoru tak, aby hotový díl byl přiveden do určené pozice pro vyzvednutí automatizací, než se vrátí do výchozí polohy pro další cyklus.

Dalším klíčovým vývojem je modularita a vícebodové řízení. Namísto jednoho velkého polštáře lze systémy sestavit z několika nezávisle řízených válcových modulů. To umožňuje přizpůsobené rozložení síly po celé ploše razníku. Obsluha může na konkrétní rohy nebo oblasti držáku plechu působit větší či menší silou, čímž získává účinný nástroj pro opravu problémů s tokem materiálu u nesouměrných nebo neobvykle tvarovaných dílů. Toto vícebodové řízení tlaku je nezbytné pro optimalizaci výroby složitých součástí a minimalizaci času potřebného pro zkoušení nových razníků.

Nejčastější dotazy

1. Co je to razníkový polštář?

Tlumič je součástí lisovacího stroje, obvykle poháněný hydraulickým, pneumatickým nebo servo-elektrickým systémem, umístěným v loži lisu. Jeho funkcí je poskytovat říditelnou vzestupnou sílu (protitlak) na přidržovač plechu během tvářecích operací. Tato řízená síla je nezbytná pro regulaci toku plechu do matrice, čímž se předchází vadám, jako jsou vrásky a trhliny, zejména u hlubokého tažení.

2. Co je tlak tlumiče v lisovacím stroji?

Tlak tlumiče označuje sílu vyvíjenou systémem tlumiče. Tento tlak je nastavitelný a často lze naprogramovat jeho změnu během zdvihu lisu. Je to kritický parametr při tváření plechů, protože přímo ovlivňuje tření a tok materiálu v oblasti přidržovače plechu. Správný tlak tlumiče zajišťuje, že obrobek bude vytažen do požadovaného tvaru bez vad.

3. Co je matrice v nástroji lisu?

U lisovacího nástroje je forma specializovaným nástrojem, který tvaruje obrobek. Obvykle se skládá z mužské části (dílce) a ženské části (formovací dutiny nebo formovacího bloku). Plech je umístěn mezi tyto součásti a při uzavírání lisu vtlačí dílec kov do formovací dutiny, čímž obdrží díl svůj konečný tvar. Formovací podložka pracuje ve spojení s formou pro řízení procesu tváření.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —