Výhody speciálních kovaných brzdových tělísek: Od metalurgie až po závodní trať

Princip vlastních kovaných brzdových tlaček a důvod jejich významu

Když milisekundy rozhodují mezi cílovou metou na stupních vítězů a zbytkem pole, nebo když přeprava těžkého nákladu dolů po horském svahu vyžaduje naprostou důvěru ve vaše brzdy, vážní automobiloví nadšenci i profíci odmítají spokojit se s sériově vyráběnými alternativami. Místo toho volí vlastní kované brzdové tlačky. Ale co přesně tyto komponenty činí zlatým standardem v oblasti výkonnostních brzd?

Vlastní kovaná brzdová tlačka představuje spojení dvou silných konceptů: personalizované inženýrské specifikace přizpůsobené přesně vašemu použití a nadřazené metalurgické vlastnosti, které může poskytnout pouze proces kování. Na rozdíl od běžných náhradních brzdových tlaček jsou tyto komponenty navrženy s ohledem na hmotnost vašeho vozidla, zamýšlené použití a výkonnostní cíle.

Proč kování mění vše v výrobě brzdových tělísek

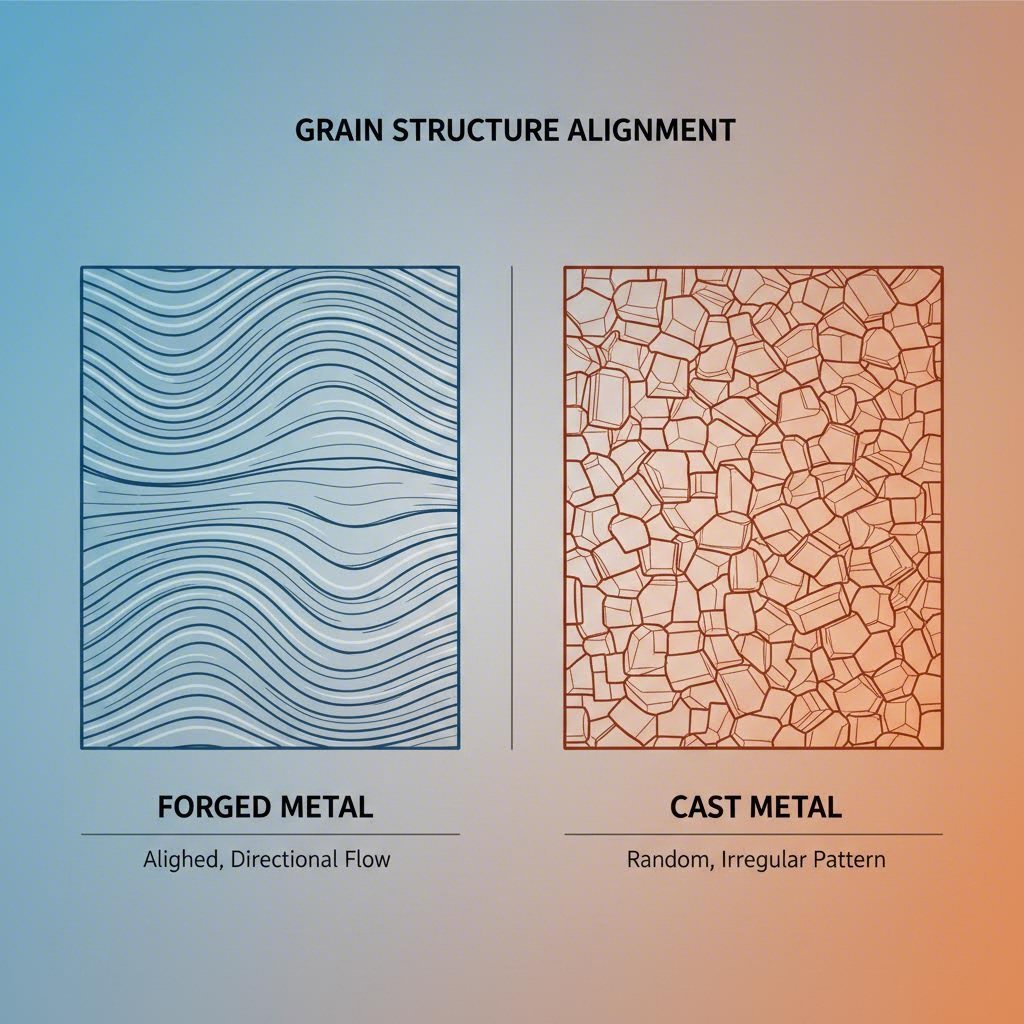

Představte si kováře kujícího žhavý kov do tvaru. Proces kování funguje na stejném principu, ale s obrovským hydraulickým tlakem. Podle KTG Auto jsou ohřáté hliníkové ingoty stlačovány extrémní silou, čímž se zarovná vnitřní zrnitá struktura kovu a odstraní pórosita a vnitřní vady. To vytváří hustší a pevnější součást ve srovnání s odlitými alternativami, kde je roztavený kov jednoduše nalit do forem.

Výsledek? Kovářské těliska nabízejí výjimečný poměr pevnosti k hmotě a zachovávají strukturní integritu za extrémních podmínek opakovaného brzdění při vysokých teplotách. Při četbě recenze prémových brzdových tělísek nebo při hodnocení jakéhokoli brzdového komponentu vám pochopení tohoto základního rozdílu ve výrobě pomůže pochopit, proč kované varianty mají vyšší cenu.

Výhoda personalizace: Nad rámec sériových výkonových dílů

Zde je to, co odlišuje skutečně individuální brzdové třmeny od standardních výkonnostních upgradů. Když zadáváte vlastní kovaný třmen, nevybíráte pouze z předem určených možností. Spolupracujete s inženýry na optimalizaci průměrů pístnic, konfigurací pístů, geometrie upevnění a tříd materiálů specificky pro vaše použití.

Jaké jsou vhodné brzdové třmeny pro váš projekt? To zcela závisí na vašich individuálních požadavcích. Závodník na víkend potřebuje jiné parametry než osoba, která táhne těžká břemena horskými průsmyky. Vlastní kování tento rozdíl naplňuje tím, že nabízí jak výrobní excelenci kovaných dílů, tak přesné přizpůsobení, které sériová výroba nemůže poskytnout.

Během čtení tohoto článku získáte metalurgické znalosti a praktické poznatky potřebné k pochopení, proč kování vytváří lepší brzdové komponenty a jak individuální specifikace proměňují tento potenciál v reálné výkonnostní výhody.

Metalurgická věda stojící za převahou litých těles brzdových čelistí

Někdy jste se zamysleli, proč si profesionální závodní týmy dávají tak velký pozor na výrobní metody při výběru brzdových čelistí pro automobily? Odpověď spočívá hluboko uvnitř kovu samotného. Porozumění tomu, jak brzdové čelisti pracují za extrémního zatížení, odhaluje, proč proces tváření vytváří zásadně lepší součástky. Podívejme se na vědecké principy, které oddělují dobré brzdové čelisti od těch výjimečných.

Když horký ingot z hliníku nebo oceli vstoupí do tvářecího lisu, na molekulární úrovni dochází k něčemu úžasnému. Podle společnosti Trenton Forging označuje struktura zrna kovu způsob, jakým se základní mřížková struktura ve materiálu tuhne a orientuje. Tváření nejen tvaruje kov – transformuje jeho vnitřní architekturu.

Zarovnání struktury zrna a co to znamená pro pevnost

Představte si zrna v kovu jako vlákna ve dřevě. Stejně jako je dřevo nejpevnější ve směru vlákna, i kov vykazuje směrovou pevnost podle toho, jak se jeho krystalická zrna zarovnají. Právě zde se kování opravdu leskne.

Během procesu kování prochází kov řízenou deformací za zvýšené teploty. Tlakové síly úmyslně zarovnávají zrna ve směru maximální pevnosti. Jak Trenton Forging vysvětluje, toto vede ke komponentům s vynikající odolností proti únavě a nárazům, protože tok zrn lze ovládat tak, aby odpovídal požadavkům na napětí u hotové součásti.

U brzdových tělísek to znamená, že vnitřní struktura zrn sleduje obrysy tělíska, čímž se posilují oblasti, které za intenzivního brzdění podléhají nejvyššímu zatížení. Když hledáte možnosti jako sada na opravu tělíska Brembo pro údržbu, porozumění této výhodě struktury zrn pomáhá vysvětlit, proč vydrží kovaná tělíska déle než jejich litinové protějšky.

Kdo je největším nepřítelem tlumičů při agresivním brzdění? Opakované zatěžovací cykly, které nakonec způsobí únavové poškození. Kování odolávají, protože jejich spojitý tok zrn odstraňuje slabá místa, kde se trhliny obvykle vytvářejí.

Odstranění pórovitosti kompresním kováním

Zní to složitě? Představte si pórovitost jako mikroskopické bublinky vzduchu uzavřené uvnitř kovu. U odlitků se tyto dutiny přirozeně vytvářejí tuhnutím roztaveného kovu. Podle The Federal Group USA jsou odlitky náchylnější na vady jako dutiny, pory a smrštění kvůli způsobu tuhnutí roztaveného kovu v formě.

Kování tento problém eliminuje prostřednictvím extrémní tlakové síly. Když tisíce tun tlaku stlačí zahřátý kov do požadovaného tvaru, jakékoli potenciální dutiny jsou doslova rozdrceny na nic. Výsledkem je téměř dokonalá hustota celé součástky.

Proč je to důležité pro vaše brzdy? Každá mikroskopická dutina představuje potenciální koncentrátor napětí – slabé místo, kde se mohou vznikat trhliny při opakovaném tepelném a mechanickém namáhání. Litinové tělesa jsou od počátku bez těchto skrytých vad, což poskytuje spolehlivější základ pro náročné aplikace.

Zde je srovnání tří hlavních výrobních metod z hlediska jejich metalurgických výsledků:

- Kování (tváření za tepla): Ohřáté ingoty stlačované za extrémního tlaku. Vede k vyrovnané struktuře zrn, odstranění pórovitosti, vyšší hustotě a vynikající odolnosti proti únavě materiálu. Tok zrn sleduje obrys součásti, čímž vzniká směrová pevnost.

- Lití (odlévání z roztaveného kovu): Roztavený kov nalitý do forem a necháný tuhnout. Vytváří izotropní vlastnosti (stejnorodé ve všech směrech), ale má náhodnou orientaci zrn, potenciální dutiny a odlévací netěsnosti a nižší celkovou hustotu. Lepší pro složité geometrie, kde není pevnost rozhodující.

- Obrábění z plných tyčí (subtraktivní metoda): Pevné kovové bloky opracované do finálního tvaru. Zachovávají předem upravenou strukturu zrna, ale řezání odhaluje konce zrn, což může kompromitovat odolnost proti únavě. Jak Trenton Forging uvádí, obrábění často narušuje jednosměrný tok zrna, čímž se materiál stává náchylnějším k vzniku trhlin způsobených napětím a koroze.

Výhoda poměru pevnosti k hmotnosti automobilových brzdových sedyovaných těles přímo vyplývá z této orientace zrna. Protože kovaný kov je hustší a pevnější ve směrech, které jsou rozhodující, mohou inženýři navrhnout tenčí stěny a odebrat více materiálu, aniž by obětovali strukturní integritu. Získáváte lehčí součásti, které ve skutečnosti překonávají těžší odlité náhrady.

Tato metalurgická převaha se přímo překládá do výkonu tam, kde na něm opravdu záleží – na závodní dráze i na silnici. Poté, co je vědecká stránka nastíněna, vzniká logická otázka, jak se tyto rozdíly ve výrobě projevují konkrétně ve výkonových parametrech jako hmotnost, řízení tepla a trvanlivost za reálných podmínek.

Kované vs lité vs billet brzdové tlačítka porovnáno

Nyní, když rozumíte metalurgickým základům, jak se tyto výrobní rozdíly promítají do měřitelných výhod výkonu? Při hodnocení různých typů tlačítek pro vaši sestavu pomáhá konkrétní srovnání podle klíčových výkonových parametrů, které usnadňuje rozhodování. Podívejme se, jak se kovaná, litá a billet brzdová tlačítka výkonově porovnávají v okamžiku rozhodujícího významu.

Následující tabulka poskytuje komplexní srovnání podle metriky, na které záleží vážným nadšencům i odborníkům:

| Výkonový rozměr | Kovaná tlačítka | Litá tlačítka | Billet tlačítka |

|---|---|---|---|

| Vlastnosti hmotnosti | Nejlehčí možnost díky optimalizované hustotě materiálu, což umožňuje tenčí stěny bez ztráty pevnosti | Nejtěžší; vyžaduje silnější stěny kvůli nižší pevnosti materiálu | Střední hmotnost; silně závisí na konkrétním návrhu a množství materiálu odebraném během obrábění |

| Strukturální integrita | Vyšší; zarovnaná struktura zrna poskytuje výjimečnou tuhost při zatížení | Dostatečné pro silniční provoz; může vykazovat mírné deformace při extrémním brzdění | Dobrá pevnost, ale obrábění narušuje tok zrna, což vytváří potenciální slabé body |

| Řízení tepla | Vynikající; hustá struktura materiálu podporuje účinné odvádění tepla | Snížená účinnost; vnitřní pórovitost může teplo zachycovat a zpomalovat tepelný přenos | Dobré tepelné vlastnosti; masivní materiál dobře vede teplo |

| Odolnost proti unavení | Vynikající; nepřetržitý tok zrna eliminuje místa vzniku trhlin | Nižší; mikroskopické dutiny působí jako koncentrátory napětí v průběhu času | Střední; otevřené konce zrna se mohou postupně rozvíjet v trhliny způsobené napěťovou koroze |

| Typické aplikace | Profesionální závodění, vozidla s vysokým výkonem pro silniční provoz, vozy pro závodní dny | Standardní osobní vozidla, každodenní jízda, rozpočtově vhodné vylepšení | Vysoce upravené show auto, sériová výroba v omezeném množství, specializované aplikace |

Úspora hmotnosti bez narušení strukturální integrity

Pozorujete něco protiintuitivního při prohlížení těchto třmenů na autech určených pro vážný výkon: nejsilnější možnosti jsou často ty nejlehčí. Jak je to možné?

Kované třmeny toho dosahují optimalizací hustoty. Podle EATHU Metals kovaný proces zušlechťuje strukturu zrna, čímž ji dělá hustší a současně zvyšuje pevnost. To znamená, že inženýři mohou s důvěrou navrhovat tenčí stěny třmenu a strategicky odstraňovat materiál z oblastí, které nejsou kritické, aniž by se museli bát strukturálního selhání.

Princip funguje následovně: když se zvyšuje pevnost materiálu, potřebujete jeho menší množství pro přečtení stejných zatížení. Lité pevné tlačítky mohou po tváření obsahovat agresivní obrábění pro úsporu hmotnosti, protože základní kov to vydrží. Odlité tlačítka vyžadují silnější a těžší konstrukci, aby dosáhla srovnatelné úrovně pevnosti.

U závodních aplikací, kde hmotnost nenaspojená s pérováním přímo ovlivňuje reakční schopnost podvozku, se tato výhoda násobí. Lehčí tlačítka znamenají, že váš podvozek může rychleji reagovat na změny povrchu, což zlepšuje jak přilnavost, tak i zpětnou vazbu pro řidiče. Prémiové varianty, jako zadní tlačítka Brembo u vysokovýkonných vozidel, využívají právě tváření, aby dosáhly této rovnováhy mezi pevností a úsporou hmotnosti.

Vlastnosti odvodu tepla podle různých výrobních metod

Představte si jízdu z kopce nebo opakované rychlé kola na místním okruhu. Brzdy přeměňují kinetickou energii na teplo – obrovské množství tepla. Účinnost, s jakou třmeny odvádějí toto teplo, rozhoduje o tom, zda budete mít stálou brzdnou silu, nebo zda dojde k nebezpečnému poklesu brzdné účinnosti.

Tváření specificky vylepšuje výkon brzdových třmenů při opakovaném tepelném namáhání dvěma klíčovými způsoby:

- Hustý materiál umožňuje rychlejší přenos tepla: Bez vnitřních dutin, které by narušovaly tepelné cesty, se teplo efektivně přenáší skrz tělo tvářených třmenů do okolního vzduchu. EATHU Metals uvádí, že tvářené třmeny vykazují lepší odvod tepla díky jejich husté struktuře materiálu, čímž pomáhají snižovat teplotu brzdové kapaliny a udržují stabilitu systému.

- Strukturní stabilita za tepelného namáhání: Kované třmeny si udržují tuhost i při stoupajících teplotách. To zajišťuje konzistentní kontakt destiček s kotoučem během intenzivního brzdění a předchází nerovnoměrnému opotřebení a snížení výkonu, ke kterému dochází, když méně kvalitní třmeny pruží pod vlivem tepla.

Litá třmene mají na tomto poli dvojnásobnou nevýhodu. Vnitřní pórovitost nejen snižuje účinnost přenosu tepla, ale může také zadržovat teplo v místních oblastech. Při intenzivním brzdění to vede k nerovnoměrnému tepelnému roztažení a urychlenému úbytku brzdného účinku – přesně ve chvíli, kdy potřebujete své brzdy nejvíc.

Jak typ konstrukce ovlivňuje výhody kování

Při porovnávání plovoucích třmenů a pevných konstrukcí kování různě prospívá každému typu. Porozumění těmto rozdílům pomáhá správně vybrat výrobní metodu pro vaše konkrétní použití.

Pevné třmeny: Tyto konstrukce sevřou kotouč z obou stran pomocí pístů na každé polovině. Kování prospívá pevným třmenům tím, že poskytuje extrémní tuhost potřebnou k zabránění ohybu tělesa při vysokých svěrných silách. Podle EATHU Metals , lité brzdové tělesa jsou tužší, což snižuje pružnou deformaci při brzdění a zajišťuje těsnější a stabilnější kontakt mezi brzdovými čelistmi a kotoučem. To se projevuje rychlejší odezvou brzd a přímějším přenosem síly – klíčové pro závodní aplikace.

Plující tělesa: Tyto jednostranné konstrukce spoléhají na posuvné čepy, které se centrují nad kotoučem. I když jsou jednodušší a lehčí, i plující tělesa profitovaly z tváření díky zlepšené tepelné stabilitě a odolnosti proti únavě materiálu. Posuvný mechanismus vykazuje menší zaklínění, když těleso tělíska udržuje rozměrovou stabilitu při tepelném cyklování.

U náročných aplikací, jako jsou speciální závodní vozy nebo těžké vleky, představují kované pevné brzdové třmeny výkonnostní standard. Kombinují vlastní výhody vícepístových pevných konstrukcí s metalurgickou nadřazeností kování. Pokud mluvíme o pístech, vztah mezi kováním a pokročilými konfiguracemi pístů otevírá další rozměr optimalizace výkonu, který stojí za prozkoumání.

Konfigurace pístů a možnosti individuálního nastavení

Právě zde se kované brzdové třmeny na míru skutečně odlišují od sériových alternativ: flexibilita konfigurace pístů. Pravděpodobně jste už viděli odkazy na Brembo 4pístový třmen nebo 6pístové třmeny Brembo v katalozích výkonových dílů, ale zamysleli jste se někdy nad tím, proč právě kování umožňuje těmto pokročilým vícepístovým konstrukcím dosahovat maximálního výkonu?

Odpověď spočívá ve strukturní tuhosti. Když více pístků současně tlačí na brzdové obložení, vytvářejí obrovské svírací síly, které se snaží roztrhnout těleso brzdového šoupátka. Tělesa nižší kvality se pod touto zátěží prohýbají, čímž se snižuje brzdná účinnost a vzniká nepravidelný kontakt obložení. Kovovaná tělesa tomuto deformování odolávají, což umožňuje inženýrům používat vyšší počet pístků a větší průměry válců, které by u méně kvalitních konstrukcí vedly k jejich selhání.

Jak kování umožňuje pokročilé vícepístkové konstrukce

Představte si stisknutí krabice z lepenky oproti hliníkovému bloku. Který z nich zachová tvar pod tlakem? Stejný princip platí i u vysokýmýkonových brzdových šoupátek. Když používáte 6 nebo 8 pístků, které dohromady vyvíjejí svírací síly měřené v tisících liber, musí zůstat těleso šoupátka naprosto tuhé.

Kované tělesa brzdových čelisí dosahují této tuhosti díky jejich zarovnané zrnitosti a odstranění pórovitosti. Spojité tok zrna vytváří jednotný strukturní rámec, který rovnoměrně rozvádí zatížení po celém tělese čelistí. To znamená:

- Nulová pružnost při zatížení: Kovaná tělesa zachovávají rozměrovou stabilitu i při maximálním uplatnění brzdné síly, zajišťujíce, že všechny písty aplikují stejný tlak na brzdové obložení.

- Konzistentní kontakt obložení: Bez deformace tělesa zůstávají brzdová obložení rovná na povrchu brzdového kotouče, maximalizujíce kontakt materiálu obložení a rozvod tepla.

- Předvídatelný pocit pedálu: Tuhá tělesa čelistí eliminují měkký pocit, ke kterému dochází, když méně kvalitní materiály pruží, a poskytují přímou zpětnou vazbu, kterou požadují řidiči.

- Prodloužená životnost komponent: Snížená pružnost znamená menší únavové namáhání tělesa čelistí, čímž se prodlužuje životnost i při agresivním použití na závodní dráze.

Výkonné třmeny vyšší třídy, jako jsou monoblokové konstrukce, ukazují, co je možné, když se spojí pokročilé inženýrství s moderní materiálovou vědou. Tyto konstrukce využívají optimalizovanou strukturální geometrii, která umožňuje agresivní uspořádání pístů při zároveň velmi nízké hmotnosti.

Přizpůsobení konfigurace pístů vašim požadavkům na jízdu

Jak tedy vybrat správný počet pístů pro vaše použití? Větší počet není vždy lepší – jde o to, aby konfigurace odpovídala vašim konkrétním požadavkům. Níže je přehled běžných konfigurací pístů a jejich ideálních aplikací:

- konstrukce s 2 písty: Nejlépe vhodné pro lehká vozidla, zadní nápravy a konstrukce zaměřené na silniční provoz, kde záleží na jednoduchosti a cenové efektivitě. Dostatečná svěrná síla pro každodenní jízdu s občasným dynamickým využitím.

- konstrukce se 4 písty: Ideální kompromis pro sportovní vozidla určená pro silniční provoz a lehký závodní provoz. Zajistí vynikající pokrytí brzdových čelistí a držecí sílu při zachování přijatelné hmotnosti. Spolehlivá volba pro výkonný silniční provoz.

- 6pístové konstrukce: Ideální pro vyhrazená závodní vozidla, těžší výkonné automobily a řidiče, kteří pravidelně vytěžují brzdy na maximum. Dodatečné písty rovnoměrněji rozvádějí držecí sílu po větších površích brzdových čelistí.

- 8pístové konstrukce: Určeno pro profesionální závodní aplikace, těžká vozidla vyžadující maximální brzdný výkon a specializované konstrukce, kde extrémní brzdný výkon odůvodňuje složitost a náklady.

Kromě počtu pístů nabízejí kalibrované lité třmeny možnosti specifikací, které sériové náhrady prostě nemohou nabídnout. Právě zde „individuální“ provedení kalibrovaných litých brzdových třmenů přináší skutečné výhody v reálném nasazení.

Optimalizace průměru válců: Průměr pístu přímo ovlivňuje svěrnou sílu a pocit z brzdového pedálu. Větší vložky vytvářejí větší sílu, ale vyžadují větší sílu sešlápnutí pedálu a objem kapaliny. Možnost vlastních specifikací umožňuje přesně nastavit velikost vložek tak, aby byla vyvážena brzdná síla a úsilí na pedálu podle vašeho stylu jízdy.

Stupňování pístů: Pokročilé vícepístové třmeny často používají postupně se měnící velikosti pístů – menší na přední hraně, větší na zadní hraně. Toto stupňování kompenzuje opotřebení destiček ve tvaru lichoběžníku a udržuje rovnoměrný kontakt destiček po celou dobu brždění. Vlastní kované konstrukce umožňují stanovit poměry stupňování optimalizované pro vaše konkrétní složení destiček a velikosti kotoučů.

Hmotnost vozidla a rozložení brzdné síly: Závodní vůz o hmotnosti 2 400 liber vyžaduje zcela odlišné brzdové parametry než výkonný sedan o hmotnosti 4 500 liber. Vlastní specifikace berou v úvahu rozložení hmotnosti vašeho vozidla, což umožňuje přesné ladění poměru brzdné síly mezi předními a zadními koly, čímž se zvyšuje jak brzdná síla, tak stabilita při intenzivním brždění.

Výhoda kování se ještě více projeví, když vezmete v úvahu, že agresivní konfigurace pístů vyžaduje odpovídající strukturální pevnost. Každý další píst přidává místa namáhání, která by pro lité nebo frézované alternativy představovala výzvu. Kováné těleso tyto zatížení zvládá bez kompromisů, a proto je preferovaným základem pro významné vylepšení brzdových systémů.

Poté, co jsou známy konfigurace pístů a vlastní specifikace, dalším krokem je prozkoumání toho, jak se tyto výhody projevují u různých typů vozidel – od uličních výkonnostních verzí až po specializované závodní stroje a těžké pracovní koně.

Výhody specifické pro jednotlivé aplikace podle typu vozidla

Nyní, když znáte metalurgickou vědu a konfigurace pístků, je tu otázka, která opravdu záleží: opravdu váš konkrétní případ použití vyžaduje investici do vlastních kovaných brzdových třmenů? Upřímná odpověď závisí výhradně na tom, jak vozidlo používáte. Pojďme rozebrat úvahy pro každý hlavní typ aplikace, abyste mohli učinit informované rozhodnutí.

Bojovníci za závodní den vs. Ulice s výkonem

Představte si, že přijíždíte na parkoviště ke svému měsíčnímu závodnímu dni. Vaše brzdy budou muset vydržet desítky tvrdých zastavení z rychlostí nad stovkou, s minimálním časem na chlazení mezi jednotlivými sekcemi. Nyní to porovnejte s vaší energickou jízdou o víkendu horskými cestami. Oba scénáře vyžadují vylepšené brzdové třmeny, ale požadavky se výrazně liší.

Úvahy pro jízdu ve výkonovém režimu po ulicích:

- Tepelné požadavky: Silniční jízda zahrnuje občasné tvrdé brzdění s delšími obdobími chlazení. I kdyžkovací brzdové tlačítka zajišťují lepší řízení tepla, standardní výkonné brzdové sady s tlačítky mohou postačit pro občasné agresivní použití.

- Citlivost na hmotnost: Výkonové úpravy pro silniční provoz profitojí z redukované nepružené hmoty, avšak zlepšení řízení je méně patrné než u specializované závodní vozidla. Úspora hmoty zůstává cenná, ale není kritická.

- Každodenní použitelnost: Zvažte výkon v chladném počasí a úroveň hluku. Kovací návrhy lze upravit s vrtáním, které zachovává pohodlný pocit pedálu pro každodenní jízdu, a zároveň poskytuje výkon, když je zatíženo.

- Realita rozpočtu: Pokud se vaše výkonová jízda omezuje na víkendové jízdy do kaňonů a občasné akce typu autocross, prémiová výkonová brzdová tlačítka od uznávaných výrobců mohou nabídnout dostatečnou schopnost bez nutnosti dražších custom řešení.

Zvážit pro vozidlo určené výhradně pro závodní dny:

- Trvalé cyklování tepla: Více po sobě následujících sezení zatěžuje brzdy mnohem více než běžný silniční provoz. Kovované tělesa brzdových sestav zachovávají tuhost a konzistentní výkon, když u slabších komponent dochází k pružení a poklesu výkonu.

- Agresivní složení brzdových destiček: Destičky zaměřené na závodní použití generují extrémní svěrné síly a teploty. Strukturní pevnost kovaných těles brzdových sestav zabraňuje deformaci tělesa, která by negativně ovlivňovala kontakt destiček s vysokovýkonnými složením.

- Snížená hmotnost nenasuňovaných částí: Každá libra hmoty má na okruhu význam. Úspora hmoty díky kované konstrukci se přímo promítá do lepších časů na okruhu díky rychlejší odezvě tlumení a snížené rotační hmotnosti.

- Ekonomie oprav: Závodníci pravidelně opravují brzdové sestavy. Kovovaná tělesa odolají většímu počtu oprav bez únavových poškození, což zlepšuje dlouhodobou nákladovou efektivitu navzdory vyšším počátečním nákladům.

Pro nadšence, kteří provozují vozidla jako Dodge Charger s brzdovými tělesy Brembo přímo od výrobce, dává výměna za vlastní kované jednotky smysl, pokud pravidelně překračujete možnosti sériové výbavy. Pokud po dvou nebo třech horkých kolech zaznamenáváte pokles brzdného účinku, je to signál, že konstrukce z kovaného materiálu může výrazně zlepšit vaše zážitky na okruhu.

Náročné aplikace, kde se kovaná pevnost opravdu uplatní

Když uvažujete o výhodách vlastních kovaných brzdových těles, pravděpodobně vám jako první napadnou aplikace ve sportu. Některé z nejvýmluvnějších případů využití se ale nacházejí ve segmentu těžkých nákladů, kde modernizace brzdového systému může znamenat rozdíl mezi kontrolovaným sjezdem a děsivou situací s unášením vozidla.

Aspekty tahače a přepravy:

- Brzdění při trvalém zatížení: Sestup z horských svahů s těžkou přívěskou způsobuje prodloužené hromadění tepla v brzdách, které přetíží běžné systémy. Kovaná tělesa díky vynikajícímu odvodu tepla zachovávají brzdný účinek tam, kde je nejvíce potřebujete.

- Zvýšené požadavky na upínací sílu: Těžší vozidla vyžadují vyšší upínací síly. Strukturální tuhost kovaných těles zajišťuje konzistentnou aplikaci síly i při agresivních konfiguracích pístů potřebných pro těžká zatížení.

- Odolnost proti únavě při opakovaném zatížení: Komerční a těžká náročná aplikace zahrnují tisíce brzdných cyklů za zatížení. Kované součásti odolávají únavovému trhání, které se může vyvinout u odlitků během delší životnosti.

- Bezpečnostní rozpětí: Při tažení přívěsu na nebo blízko kapacitních limitů není mít brzdy, které zachovávají plnou schopnost po celé trase, jen otázkou výkonu – jde o bezpečné příjezd.

Profesionální závodní aplikace:

- Nepřípustná spolehlivost: Na profesionální úrovni není selhání brzd jen nepohodlné – je potenciálně katastrální. Kované tělesa s eliminovanou pórovitostí a zarovnanou zrnitou strukturou poskytují spolehlivost, kterou závodění vyžadují.

- Přesná kontrola specifikace: Profesionální týmy vyžadují přesné nastavení rozvahy brzd pro různé tratě a podmínky. Vyrobené brzdové třmeny umožňují specifikaci přesných průměrů válců a stupňování pístů, které sériové varianty nemohou nabídnout.

- Maximální výkonový rozsah: Když desetiny sekund rozhodují o výsledku závodu, tuhost a výhody hmotnosti tvářené konstrukce poskytují měřitelné konkurenční výhody.

- Integrace vysokovýkonných brzdových kotoučů: V závodních aplikacích se obvykle prémiové třmeny kombinují s uhlíko-keramickými nebo speciálními litinovými kotouči. Přesné uchycení tvářených třmenů zajišťuje optimální dotyk těchto nákladných brzdových kotoučů.

Brzdové sady Ford Performance pro závodní verze Mustangu demonstrují, jak výrobci rozpoznávají souvislost mezi vážným výkonem a tvářenou konstrukcí. Když si výrobní inženýři vyžádají tvářené třmeny pro své nejvýkonnější modely, potvrzují tak skutečné výhody této technologie ve skutečném provozu.

Přijetí správné investiční rozhodnutí

Zde je rozhodovací rámec, který vám pomůže určit, kdy se investice do originálních litých třmenů vyplatí:

| Faktor | Standardní výkonné třmeny mohou stačit | Doporučené originální lité třmeny |

|---|---|---|

| Četnost jízd na závodní dráze | 1–3 dny ročně na dráze | Měsíční dny na dráze nebo účast ve závodní sérii |

| Hmotnost vozidla | Pod 3 500 liber s mírným výkonem | Nad 3 500 liber nebo vysoký poměr výkonu a hmotnosti |

| Intenzita jízdy | Občasná dynamická jízda, autokros | Stálé jízda na limitech, závody kolo na kolo |

| Aktuální problémy s brzdami | Přání lepšího pocitu pod nohou nebo vzhledu | Zkušenost s únavou brzd, nekonzistentní výkon nebo pružnost třmenů |

| Vlečení/přeprava | Občasné lehké zatížení na rovinatém terénu | Pravidelné těžké vleky, jízda v horách se zátěží |

| Výkonnostní cíle | Zlepšený uliční výkon | Konkurenční kola, maximální bezpečnostní rezerva |

Buďte upřímní sami k sobě ohledně skutečného způsobu používání. Nastavitelný systém litých třmenů, který zajišťuje 15% zlepšení odolnosti proti únavě brzd, přináší minimální užitek v reálném provozu, pokud nikdy nedotlačíte brzdy natolik, abyste vůbec únavu zažili. Naopak, pokud nevyužíváte plný výkon, protože vaše brzdy nestačí držet krok s vaším stylem jízdy, investice do litých komponent se vyplatí pokaždé, když vyrazíte na okruh.

Porozumění, kam vaše aplikace spadá v tomto spektru, je klíčovou přípravou pro další krok: procházení procesu vlastní objednávky a znalost, jaké otázky položit při specifikaci ideálního nastavení brzdového třmenu.

Proces vlastní objednávky a co kupující potřebují vědět

Rozhodli jste se, že kované brzdové třmeny odpovídají vašim cílům z hlediska výkonu. Nyní následuje kritický další krok: procházení procesu vlastní objednávky, aniž byste se přetížili nebo udělali nákladné chyby ve specifikaci. Kolik budou brzdové třmeny stát pro vaši konkrétní aplikaci? Jaké informace potřebujete, než začnete kontaktovat výrobce? Nechť tento proces ztratí svou záhadnost, abyste mohli přistupovat k dodavatelům se sebevědomím.

Na rozdíl od objednávání standardních náhradních dílů, kde stačí porovnat číslo dílu s vozidlem, výrobě na míru vyžadují konzultativní přístup. V podstatě spolupracujete s inženýry na vytvoření komponenty přesně podle vašich požadavků. Kvalita této spolupráce – a konečný produkt – závisí do značné míry na vaší přípravě.

Klíčové otázky pro výrobce brzdových těles na míru

Jít do rozhovoru s výrobcem nepřipravený je jako jít k krejčímu bez znalosti svých rozměrů. Než se zavážete k jakémukoli dodavateli, potřebujete odpovědi na tyto zásadní otázky:

- Možnosti tříd materiálů: Jaké slitiny hliníku nebo třídy oceli výrobce nabízí? Běžné možnosti zahrnují hliník 6061-T6 a 7075-T6, každý s různými vlastnostmi pevnosti vzhledem k hmotnosti. Vyšší třídy materiálů obvykle mají vyšší cenu, ale poskytují měřitelné výhody výkonu.

- Procesy tepelného zpracování: Jak výrobce zpracovává tělesa po tváření? Podle Brzdové tlačky GDST , po odlití nebo kování podstupují tělesa brzdových tlaček tepelné zpracování za účelem zvýšení pevnosti a odolnosti, aby bylo zajištěno jejich schopnost odolávat vysokým teplotám a mechanickému namáhání při brzdění. Zeptejte se konkrétně na kalení T6 u hliníkových nebo povrchové kalení u ocelových dílů.

- Kvalitní certifikace: Má výrobce certifikaci IATF 16949? Tento automobilový specifický standard řízení kvality demonstruje přísnou kontrolu procesů a stopovatelnost. Výrobci jako Shaoyi (Ningbo) Metal Technology tuto certifikaci udržují, což ukazuje na jejich závazek vůči konzistentní kvalitě ve všech výrobních sériích.

- Testovací protokoly: Jaké ověření každá tlačka prochází před odesláním? Renomovaní výrobci provádějí zkoušky tlakem na netěsnosti, kontrolu rozměrů a ověření pohybu pístu. Někteří také provádějí zkoušku postřikem solnou mlhou na odolnost proti korozi a zkoušku za vysokých teplot na odolnost vůči teplu.

- Dodací lhůty a prototypování: Jak dlouho trvá od objednávky po dodání? Můžou poskytnout rychlé prototypy pro ověření pasformy? Někteří výrobci nabízejí prototypové možnosti již v rámce 10 dnů, což může výrazně urychlit váš vlastní vývoj.

- Minimální objednatelná množství: Jaké je MOQ pro vlastní specifikace? Podle průmyslových norem se MOQ pro vlastní brzdové třmeny obvykle pohybuje mezi 50 až 100 kusy na model, i když někteří výrobci přijímají menší počáteční objednávky pro nové zákazníky.

- Garantní podmínky: Jaké vady jsou kryty a po jakou dobu? Kvalitní výrobci obvykle nabízejí záruku na brzdové třmeny po dobu 12 měsíců nebo 30 000 kilometrů.

Porozumění dodacím lhůtám a výrobním realitám

Při rozpočtování vlastních kovaných třmenů je časování stejně důležité jako cena. Standardní dodací lhůta činí přibližně 40 až 45 dní po potvrzení objednávky pro výrobní série. Celková doba od počátečního dotazu po instalaci třmenů však zahrnuje několik fází:

Fáze 1 – Vývoj specifikace (1–3 týdny): Budete spolupracovat s inženýry na finálním stanovení průměrů válců, konfigurací pístů, montážní geometrie a výběru materiálů. Tato společná fáze určuje všechny parametry vašeho konečného produktu.

Fáze 2 – Výroba prototypu (volitelné, ale doporučené): U složitých aplikací může výroba prototypu za účelem ověření přesnosti vestavby zabránit nákladným chybám ve výrobě. Rychlá výroba prototypů od specializovaných výrobců může dodat zkušební kusy již za 10 dní.

Fáze 3 – Výroba (obvykle 40–45 dní): Jakmile jsou specifikace uzamčeny, zahájí se výroba. Ta zahrnuje tváření, tepelné zpracování, CNC obrábění, povrchové úpravy, montáž a testování kontroly kvality.

Fáze 4 – Doprava a doručení (1–2 týdny pro mezinárodní dopravu): Výrobci nacházející se v blízkosti hlavních dopravních center, například u přístavu Ningbo, mohou urychlit logistiku globálního doručení.

Příprava balíčku specifikací

Než kontaktujete výrobce, shromážděte tyto informace, abyste zjednodušili konzultační proces:

- Specifikace vozidla: Rok, značka, model, hmotnost, výkon motoru a případné úpravy pérování nebo podvozku, které mohou ovlivnit geometrii brzd.

- Profil zamýšleného použití: Buďte konkrétní ohledně směsi jízdy – procento silniční jízdy versus jízdy na okruhu, běžná délka tratí, délka sekcí a zda se účastníte časovaných soutěží.

- Omezení uchycení: Průměr a offset kol, stávající velikosti kotoučů a jakákoli omezení volného prostoru od součástí zavěšení nebo konstrukce kol.

- Stávající problémy systému: Jaké problémy řešíte? Brzdové jevy, nekonzistentní pocit na pedálu, pružení třmenů, nebo jednoduše provádíte upgrade kvůli vyšším výkonovým možnostem?

- Estetické preference: Požadavky na barvu, preferovaný typ povrchu a zda chcete vlastní značku nebo specifické vizuální prvky.

Nákladové úvahy a hodnotová nabídka

Pojďme řešit slona v místnosti: kolik stojí brzdové třmeny pro automobily, když volíte cestu vlastní kované výroby? Čestnou odpovědí je, že kované brzdové třmeny na míru představují významnou investici ve srovnání s hotovými alternativami. Při porovnání cenových úrovní třmenů Brembo s vlastními specifikacemi očekávejte, že kované třmeny na míru budou mít prémii ve výši 30 % až více než 100 %, v závislosti na složitosti.

Náklady na třmeny pro automobily by však měly zahrnovat více než pouhou počáteční nákupní cenu:

- Dlouhověkost: Kované třmeny vydrží více rekonstrukčních cyklů než lité alternativy, čímž snižují dlouhodobé náklady na výměnu pro vážné uživatele závodních tratí.

- Optimalizace výkonu: Vlastní specifikace eliminují kompromisy nevyhnutelné při použití hotových rozměrů, což může výrazně zlepšit kruhové časy nebo zkrátit brzdné dráhy.

- Cena při prodeji: Dobře dokumentované vlastní brzdové systémy od certifikovaných výrobců mohou zvýšit prodejnost vozidla, zejména u vozidel upravených pro závodní tratě.

- Bezpečnostní rozpětí: Pocit klidu z vědomí, že vaše brzdy byly navrženy speciálně pro vaše konkrétní použití, má skutečnou hodnotu, zejména za náročných podmínek.

Mnoho nadšenců přemýšlí o tom, jestli mít brzdové třmeny natřené u místních služeb, nebo zda raději upřednostnit tovární úpravu povrchu. Ačkoli jsou služby natírání třmenů na trhu široce dostupné, výrobci na míru obvykle nabízejí profesionální práškové nátěry, anodizaci nebo lakování odolné proti vysokým teplotám jako součást výrobního procesu. Cena za samostatné natření jednoho brzdového třmenu se může pohybovat mezi 50 a 200 USD, což činí tovární úpravu povrchu během výroby často ekonomičtější volbou u zakázkových objednávek.

Klíčem k maximalizaci návratnosti investice do vlastních kovaných třmenů je důkladná příprava ještě před prvním rozhovorem s výrobcem. Znajte své specifikace, jasně si definujte priority a spolupracujte s certifikovanými výrobci, kteří vás provedou inženýrskými rozhodnutími.

S připraveným balíčkem specifikací a připravenými otázkami výrobci jste dobře situováni k tomu, aby jste učinili informovaná rozhodnutí týkající se vašeho projektu vlastních brzdových těles. Poslední úvahou před závazným rozhodnutím jsou možnosti estetické personalizace, které doplňují výkonové výhody, do nichž jste investovali.

Estetická personalizace a profesionální úprava povrchu

Investovali jste do vlastních kovaných brzdových těles navržených přesně podle vašich specifikací. Nyní přichází otázka spojující formu a funkci: jak tyto vysoce kvalitní komponenty dokončit? Správná volba úpravy povrchu chrání vaši investici a zároveň vizuálně působí pokaždé, když někdo nahlédne skrz vaše kola. Ale tady je to, co mnozí nadšenci přehlížejí – rozhodnutí o úpravě povrchu kovaných těles zahrnuje více než jen výběr oblíbené barvy.

Na rozdíl od sériových alternativ si vlastní kovaná brzdová tělesa zaslouží profesionální úpravu povrchu odpovídající jejich vysoce kvalitní konstrukci. Podle Carzwerk , barevný nátěr brzdového třmenu slouží jako ochranná bariéra proti nečistotám, špíně a teplu vznikajícímu při intenzivním brzdění. U litých dílů určených k odolávání teplotám na závodní dráze a opakovaným tepelným cyklům má zvolená úprava povrchu přímý dopad jak na životnost, tak na výkon.

Profesionální možnosti úpravy povrchu pro lité třmeny

Na trhu s upravenými brzdovými třmeny dominují tři hlavní metody úpravy povrchu, z nichž každá má své výhody v závislosti na použití. Pochopení těchto rozdílů vám pomůže učinit informované rozhodnutí, nikoli si vybrat jen proto, že je daná možnost nejznámější.

| Metoda úpravy povrchu | Odolnost | Odolnost proti teplu | Možnosti barev | Zvažování nákladů |

|---|---|---|---|---|

| Anodizování | Vynikající – vytváří integrovanou oxidační vrstvu, která se neodlévá ani neodšupuje | Vynikající – odolná při teplotách nad 1 200 °F bez degradace | Omezená paleta; černé, stříbrné a některé barvy; závisí na slitině | Střední až vysoká; vyžaduje specializované vybavení a odborné znalosti |

| Prášková barva | Velmi dobrá – silnější než barva, vysoce odolná proti poškození | Dobrá – většina směsí odolává teplotám 400–500 °F; jsou dostupné i verze pro vysoké teploty | Rozsáhlé; téměř neomezené možnosti barevného odstínování | Střední; pro nejlepší výsledky doporučena profesionální aplikace |

| Vysokoteplotní barva | Dobrý – vyžaduje vhodnou přípravu a v průběhu času může potřebovat retuše | Velmi dobrý – kvalitní barva pro brzdové třmeny odolná teplotám nad 900°F | Široká nabídka; největší dostupná škála barev | Nejnižší počáteční náklady; možno provést sám, ale profesionální provedení dává lepší výsledek |

Anodizování se odlišuje tím, že nepřidává ochrannou vrstvu – místo toho transformuje samotný hliníkový povrch. Podle Products Finishing anoxidované povrchy zvyšují ochranu proti korozi, odolnost proti opotřebení a vylepšují vzhled. Oxidová vrstva se stává součástí kovu, nikoli pouze povrchem, což vysvětluje, proč anoxidované povrchy neodštípkují ani neodpadávají, i při náročném použití na závodní dráze. U litých hliníkových třmenů tento proces vytváří výjimečnou odolnost s tepelnou odolností, která překonává jakoukoli nanesenou vrstvu.

Prášková barva nabízí nejlepší poměr odolnosti a barevné flexibility. Elektrostatický proces aplikace vytváří silnější a rovnoměrnější povlak než tradiční nátěr. Společnost Carzwerk uvádí, že práškové nátěry jsou profesionální řešení s vyšší odolností než u tradičních barev, což je ideální pro nadšence, kteří chtějí přesné barevné ladění bez újmy na ochraně.

Vysokoteplotní barva představuje nejjednodušší možnost provedení. Kvalitní přípravky odolávají teplotám až do 900 °F nebo vyšším, což je dostačující pro většinu silničních i mírných závodních použití. Kolik stojí natření třmenů touto metodou? Materiály na samonosnou aplikaci sprejem stojí 20–50 USD, zatímco profesionální nanášení štětcem s řádnou přípravou obvykle stojí 50–100 USD za třmen.

Barevná personalizace odolná závodním teplotám

Při výběru barev pro speciálně lakovaná brzdová tělesa jde o více než jen o osobní preferenci. Vaše volba barvy ovlivňuje jak viditelnost, tak tepelné chování – faktory, které jsou důležité, když tyto komponenty posouváte až na hranici svých možností.

Doporučení pro výběr barev:

- Červená: Klasický výkonový statement. Vysoká viditelnost za kolem, univerzálně rozpoznávaná jako indikátor výkonu. Dobře funguje u většiny barev vozidla.

- Černá: Studená elegance, která doplňuje luxusní a nenápadné výbavy. Zobrazuje brzdový prach rychleji, ale skvěle ladí s tmavými koly.

- Brzdové těleso stříbrné: Vzhled inspirovaný originálním vybavením, který zachovává tovární vzhled, přesto ukazuje vylepšené komponenty. Vynikající volba pro výbavy, které upřednostňují sofistikovanost před nápadností.

- Žlutá: Vysoce viditelná varianta oblíbená u závodních výbav. Vytváří silný vizuální kontrast za většinou konstrukcí kol.

- Individuální / firemní barvy: Vyberte odstín, který odpovídá kódu barev vašeho vozidla nebo závodnímu designu. Vyžaduje profesionální barevné sladění, ale vytváří tak koherentní vizuální identitu.

Kolik stojí profesionální natírání brzdových tělísek? Počítejte s náklady 250–500 USD za kompletní čtyři tělíska včetně řádné přípravy, nátěru teplovzdorným podkladem, vícevrstvé barevné vrstvy a ochranného laku. Tato investice dává smysl u litých tělísek vzhledem k jejich vyšší hodnotě a delší životnosti.

Potahy na tělíska vs. natírání: Otevřené zhodnocení

Pravděpodobně jste již viděli potahy na tělíska, které jsou nabízeny jako alternativa k originálnímu nátěru tělísek. Pojďme upřímně rozebrat tuto srovnávací analýzu.

Potahy na tělíska jsou dekorativní skořepiny, které se nasazují přes stávající tělíska a vytvářejí iluzi větších a působivějších brzdových komponent. Jsou výrazně levnější než profesionální úprava a nevyžadují demontáž. Mají však významné nevýhody pro uživatele litých tělísek:

- Udržování tepla: Kryty vytvářejí izolační vrstvu, která snižuje odvod tepla – přímo narušuje jednu z hlavních výhod kované konstrukce.

- Obavy ohledně autentičnosti: Zkušení nadšenci okamžitě poznají, že kryty jsou pouze estetickými doplňky, nikoli skutečnými výkonnostními komponenty.

- Problémy s přesným sednutím: Kryty mohou rušit u nestandardních geometrií tlumičů nebo u větších rozměrů, které jsou běžné u kovaných aplikací.

- Otázky trvanlivosti: Plastové nebo tenké kovové kryty se mohou klepat, měnit barvu nebo degradovat při tepelném namáhání, které kované třmeny zvládají bez problémů.

Pro každého, kdo investoval do vlastních kovaných brzdových třmenů, představují kryty falešnou úsporu. Již jste zakoupili komponenty, jejichž hodnota si zaslouží prezentaci – správné dokončení chrání tuto investici a zároveň ukazuje skutečný produkt.

Maximalizace vaší investice do povrchové úpravy

Vzhledem k vyššímu cenovému segmentu litých tělísek poskytuje odborné dokončení během výrobního procesu často lepší hodnotu než dodatečná úprava. Při zadávání vlastních tělísek se zeptejte výrobců na integrované možnosti dokončení. Tovární nátěr práškovou směsí nebo anodování zajišťuje správnou přípravu povrchu a eliminuje riziko poškození během dopravy nebo montáže před dokončením.

Pokud dokončujete tělísky po koupi, úspěch určuje správná příprava. Odstraňte veškeré zbytky brzdové kapaliny, důkladně odmašťte a zajistěte úplné demontování před nanášením jakéhokoli povlaku. Přeskočení těchto kroků vede k selhání přilnavosti, čímž dochází k plýtvání prostředky vynaloženými na dokončení.

Ať už vyberete anodizaci pro maximální odolnost, práškové nátěry pro větší barevnou volnost nebo nátěry odolné proti vysokým teplotám pro lepší dostupnost, povrchová úprava by měla doplňovat inženýrskou kvalitu vašich litých třmenů. Když jsou optimalizovány jak výkon, tak vzhled, jste připraveni učinit konečné rozhodnutí o svém projektu brzdových třmenů na míru.

Další krok směrem ke zhotovení brzdových třmenů na míru

Prošli jste cestu od metalurgické vědy přes konfigurace pístků, aplikací specifické požadavky a možnosti povrchových úprav. Nyní je čas všechny tyto informace sloučit do praktických doporučení, která vám pomohou s jistotou pokračovat dále. Na které brzdové třmeny se vyplatí investovat a jak zajistit, že spolupracujete se správným výrobcem?

Brzdové třmeny zhotovené na míru nabízejí měřitelné výhody díky zarovnané struktuře zrna, odstranění pórovitosti a vyšší hustotě – tyto výhody však mají význam pouze tehdy, jsou-li použity v aplikacích, které je skutečně vyžadují.

Přijetí správné investiční rozhodnutí

Pojďme shrnout klíčové poznatky z tohoto podrobného rozboru do jasného rozhodovacího rámce. Zákaznické třmeny představují významnou investici a pochopení, kdo z nich těží nejvíce, zajišťuje, že utrácíte rozumně.

Zákaznické kované brzdové třmeny jsou ideální pro:

- Nadané okruhové nadšence kteří provozují měsíční akce nebo soutěžní závodní série a u standardní výbavy zažívají brzdové přehřátí

- Těžké aplikace zahrnující pravidelné tažení přívěsů, přepravu nákladu nebo jízdu v horách, kde trvalé zatěžování brzd vyžaduje lepší řízení tepla

- Vysokovýkonové sestavy kdy hmotnost vozidla přesahuje 3 500 liber nebo poměr výkonu k hmotnosti zatěžuje brzdný systém nad rámec schopností sériových brzd

- Profesionální závodní aplikace vyžadující přesné nastavení brzdné rovnováhy a absolutně spolehlivý výkon

- Nadšence hledající specifické parametry které sériové nabídky nemohou poskytnout – vlastní průměry válců, stupňování pístů nebo montážní geometrii

Při určování pořadí výběru se zaměřte na:

- Certifikace výrobce: Certifikace IATF 16949 signalizuje přísnou kontrolu kvality a konzistenci procesů

- Třídy materiálů a tepelné zpracování: Ověřte konkrétní slitiny hliníku nebo třídy ocelí, které jsou nabízeny, a jejich odpovídající specifikace temperování

- Inženýrská podpora: Spolupracujte s výrobci, kteří mají vlastní inženýrské kapacity a mohou poradit při rozhodování o specifikacích

- Možnosti prototypování: Rychlé prototypování urychluje vývoj a odhaluje problémy s pasováním ještě před zahájením výroby

- Produkční flexibilita: Výrobci, kteří jsou schopni vyrobit jak malé sériové nábehy prototypů, tak i velkovýrobu, přinášejí dlouhodobou hodnotu partnerství

Výhoda tváření se projevuje ve všech klíčových výkonnostních parametrech – úspoře hmotnosti, strukturální tuhosti, odvodu tepla a odolnosti proti únavě materiálu. Když vaše aplikace vyžaduje to nejlepší, tvářená konstrukce dodrží.

Vaše cesta k výjimečnému brzdovému výkonu

Připraveni jít vpřed? Úspěch ve vašem projektu vyráběných brzdových těles závisí na spolupráci s kvalifikovanými výrobci, kteří rozumí jak metalurgii, tak požadavkům aplikace. Hledejte dodavatele, kteří prokazují:

- Odbornost v přesném horkém tváření: Samotný tvářecí proces určuje uspořádání zrn a optimalizaci hustoty

- Zkušenosti specifické pro automobilový průmysl: Brzdové komponenty vyžadují porozumění tepelným cyklům, požadavkům na únavovou pevnost a bezpečnostní kritičnosti

- Kompletní servisní kapacitu: Od počáteční konzultace přes CNC obrábění, tepelné zpracování, dokončovací práce a ověření kvality

- Efektivní logistika: Strategicky umístěné výrobní lokality v blízkosti hlavních přístavů urychlují dodací lhůty na globální úrovni

Výrobci jako Shaoyi (Ningbo) Metal Technology ilustrovat tyto schopnosti, kombinují certifikaci IATF 16949 s vlastním inženýrským oddělením pro výrobu odolných automobilových komponent. Jejich strategická poloha nedaleko přístavu Ningbo umožňuje efektivní dodávky do celého světa, zatímco možnosti rychlého prototypování – již za 10 dní – urychlují časový plán vašeho individuálního vývoje. Ať už potřebujete počáteční prototypy pro ověření montáže nebo výrobu ve velkém objemu pro závodní série, spolupráce s výrobci nabízejícími tento komplexní sortiment zajistí úspěch vašeho projektu.

Mimo samotná tělesa brzdových šoupátek zvažte, jak se vlastní nátěr brzdových šoupátek nebo profesionální povrchová úprava integrují do vizuální identity vaší stavby. Mnoho kvalifikovaných výrobců výkovků nabízí integrované možnosti dokončování, které chrání vaši investici a zároveň dodávají estetický výraz, jejž si vaše upravená šoupátka zaslouží.

Vaše brzdové tlačítky, kotouče a celý brzdový systém představují kritické rozhraní mezi vstupem řidiče a odezvou vozidla. Investice do vlastního kovaného provedení zajišťuje, že toto rozhraní pracuje bezchybně v okamžicích, kdy je to nejdůležitější.

Cesta od pochopení výhod vlastních kovaných brzdových tlačítek po jejich skutečnou montáž na vaše vozidlo vyžaduje cílené kroky: stanovte své specifikace, připravte informace o vašem vozidle, zapojte kvalifikované výrobce a zavázete se k inženýrskému partnerství, které dodává optimální výsledky. S poznatky, které jste získali, jste vybaveni k tomu, abyste tento proces zvládli sebejistě a dosáhli brzdný výkon, který vaše aplikace vyžaduje.

Často kladené otázky k vlastním kovaným brzdovým tlačítkům

1. Stojí vylepšené tlačítka za to?

Vykládané brzdové tlačky jsou investicí hodnou zvážení pro konkrétní aplikace. Závodní nadšenci jezdící měsíčně na tratích, náročné případy vlečení a vozidla s hmotností přesahující 3 500 liber nejvíce profitují ze zpracování metodou kování. Směr zrn eliminuje pórovitost, což zajišťuje lepší odvod tepla a odolnost proti únavě materiálu, čímž se předchází poklesu brzdného účinku při intenzivním zatížení. U občasných jízd ve sportovním stylu po silnicích však mohou postačit standardní výkonné tlačky. Před rozhodnutím zhodnoťte frekvenci návštěv závodní dráhy během roku, hmotnost vozidla a intenzitu jízdy. Výrobci certifikovaní podle IATF 16949 zaručují kvalitu, díky čemuž se vyšší investice opravdu vyplatí u náročných výkonových aplikací.

2. Jsou originální brzdové tlačky lepší než náhradní díly od nezávislých výrobců?

Originální tlačná zařízení nabízejí zaručenou shodnost a kvalitu, ale postrádají přizpůsobení konkrétním výkonnostním požadavkům. Vyrobená náhradní tlačná zařízení překonávají originální komponenty tehdy, kdy vaše aplikace vyžaduje optimalizované specifikace. Na rozdíl od sériově vyráběných originálních dílů umožňují přizpůsobená kovaná tlačná zařízení upravit velikosti válců, konfiguraci pístů a třídy materiálů podle hmotnosti vozidla a zamýšleného použití. Pro běžný provoz podle továrních specifikací postačí originální díly. U závodního provozu, těžkého tažení nebo vysokovýkonnostních verzí poskytují kovaná náhradní tlačná zařízení od certifikovaných výrobců měřitelné výhody v tuhosti, úspoře hmotnosti a tepelném managementu, které originální alternativy nemohou dosáhnout.

3. Proč jsou tlačná zařízení Brembo lepší?

Tlumiče Brembo si získaly svou pověst díky procesům tváření ověřeným ve motorsportu, které zajišťují vynikající tuhost, kontrolu tepla a pocit z brzdového pedálu. Jejich tvářená konstrukce vyrovnává strukturu zrna pro mimořádný poměr pevnosti ke hmotnosti a současně odstraňuje pórositu, jež způsobuje poruchy související s teplem. Vlastní tvářené tlumiče od kvalifikovaných výrobců však mohou tyto výhody rovnat nebo překonat, pokud jsou specifikace přizpůsobeny přesně vaší aplikaci. Klíčovou výhodou jakéhokoli tvářeného tlumiče, včetně Brembo, je samotný výrobní proces, nikoli pouze značka. Při hodnocení alternativ hledejte certifikaci IATF 16949 a interní inženýrské schopnosti.

4. Jaké jsou výhody monoblok tlumičů?

Monoblok vyráběné z pevného kovu jsou opracovány z jednoho kusu kovaného kovu, čímž se eliminují spoje nebo švy, které se mohou ohybovat působením extrémních svěrných sil. Tato jednodílná konstrukce zajišťuje vyšší tuhost, což se projevuje citlivějším pocitem pedálu a stálým stykem břidlic s rotorem při agresivním brzdění. V kombinaci se strukturou zrna vzniklou kováním monoblok konstrukce maximalizují metalurgické výhody procesu kování. Vynikají na závodních tratích, kde vícepístová uspořádání generují obrovské síly. Jejich nevýhodou je vyšší výrobní náročnost a cena, což je činí ideálními pro specializovaná výkonnostní vozidla, nikoli pro běžná silniční provedení.

5. Jak dlouho trvá výroba vyráběných na míru kovaných brzdových třmenů?

Výroba na míru kovaných brzdových tělísek obvykle trvá 40–45 dní po potvrzení objednávky, avšak celková doba zahrnuje i další fáze. Vypracování specifikací ve spolupráci s inženýry vyžaduje 1–3 týdny k definitivnímu stanovení průměrů válců, konfigurací pístů a tříd materiálů. Volitelné rychlé výroby prototypů pro ověření přesného přiléhání lze dokončit již za 10 dní. Mezinárodní doprava přidává 1–2 týdny v závislosti na lokalitě. Výrobci strategicky umístění blízko hlavních přístavů, jako je Ningbo, urychlují globální dodávky. Počítejte celkovou dobu 8–12 týdnů od počátečního dotazu po instalaci, a zahrňte rezervní čas pro případné úpravy specifikací během fáze inženýrské konzultace.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —