Kované hliníkové autodíly na míru: pevnost spojená s přesností

SHRNUTÍ

Vyráběné hliníkové autodíly na objednávku jsou vysoce pevné a lehké komponenty vyrobené specializovanými výrobci pro náročné automobilové aplikace. Tvářecí proces vytváří díly s výjimečnou strukturou zrna, čímž jsou podstatně pevnější a odolnější než odlité nebo opracované alternativy. To má za následek zvýšený výkon vozidla, zlepšenou palivovou účinnost a mimořádnou spolehlivost u kritických komponentů, jako jsou kola, díly zavěšení a motory.

Nadřazenost tvářeného hliníku pro automobilové komponenty

Když jsou na prvním místě výkon, bezpečnost a účinnost, je rozhodující volba materiálu a výrobního procesu. Kovové hliníkové výkovky se prosazují jako prémiová volba pro automobilové komponenty a nabízejí zřetelné výhody oproti tradičním materiálům, jako je ocel, nebo procesům, jako je lití. Tvářecí proces, při kterém se slitiny hliníku tvarují za obrovského tlaku, zdokonaluje vnitřní zrnnou strukturu kovu a zarovnává ji podle konečného tvaru dílu. Toto metalurgické zlepšení je zdrojem jeho nadřazených vlastností.

Jednou z nejvýznamnějších výhod je výjimečný poměr pevnosti k hmotnosti. Díly z kovaného hliníku mohou být stejně pevné jako některé ocelové komponenty, přičemž jsou výrazně lehčí. Toto snížení hmotnosti je klíčové u moderních vozidel pro zlepšení spotřeby paliva, snížení emisí a lepší jízdní vlastnosti díky nižší neodpružené hmotě. Navíc proces kování odstraňuje běžné vady lití, jako jsou pórovitost, smrštění a plynnost, čímž vzniká hustší a rovnoměrnější materiál s vynikající odolností a odolností proti únavě materiálu. To činí kované díly ideálními pro aplikace s vysokým zatížením, jako jsou ramena zavěšení, brzdové třmeny a kola, kde není možné selhání.

Přesnost dosažená metodou tvarového kování (běžná metoda pro výrobu zakázkových dílů) znamená také, že lze vyrábět součásti v blízkosti hotového tvaru. To minimalizuje potřebu rozsáhlého následného obrábění a šetří tak čas i náklady v rámci výrobního cyklu. Výsledné součásti mají úzké tolerance a vynikající povrchovou úpravu, což přispívá jak k výkonu, tak k estetice. Níže je uvedeno srovnání klíčových rozdílů mezi kovaným a litým hliníkem.

| Funkce | Kovaná hliníková | Litinová hliníková |

|---|---|---|

| Síla & odolnost | Vyšší díky jemné, kontinuální struktuře zrna. Vysoká odolnost proti únavě a nárazům. | Nižší pevnost kvůli náhodné orientaci zrn a možnosti vnitřních vad, jako je pórovitost. |

| Hmotnost | Vyšší pevnost umožňuje lehčí konstrukci dílů při stejné úrovni výkonu. | Často vyžaduje více materiálu (a tedy i větší hmotnost) pro dosažení srovnatelné pevnosti. |

| Strukturální integrita | Bez póru a skrytých dutin, zajišťuje maximální spolehlivost. | Může trpět pórovitostí, smrštěním a dalšími odlévacími vadami, které vytvářejí slabá místa. |

| Výkon | Ideální pro náročné aplikace, kde je zásadní bezpečnost a selhání není možné. | Vhodné pro méně kritické součásti s nižšími zatěžovacími silami. |

| Náklady | Vyšší počáteční náklady na nástroje, ale díky nižšímu odpadu materiálu a menšímu obrábění může být ekonomicky výhodné při vysokém objemu výroby. | Nižší náklady na nástroje, což umožňuje výrobu složitých tvarů ve menších sériích. |

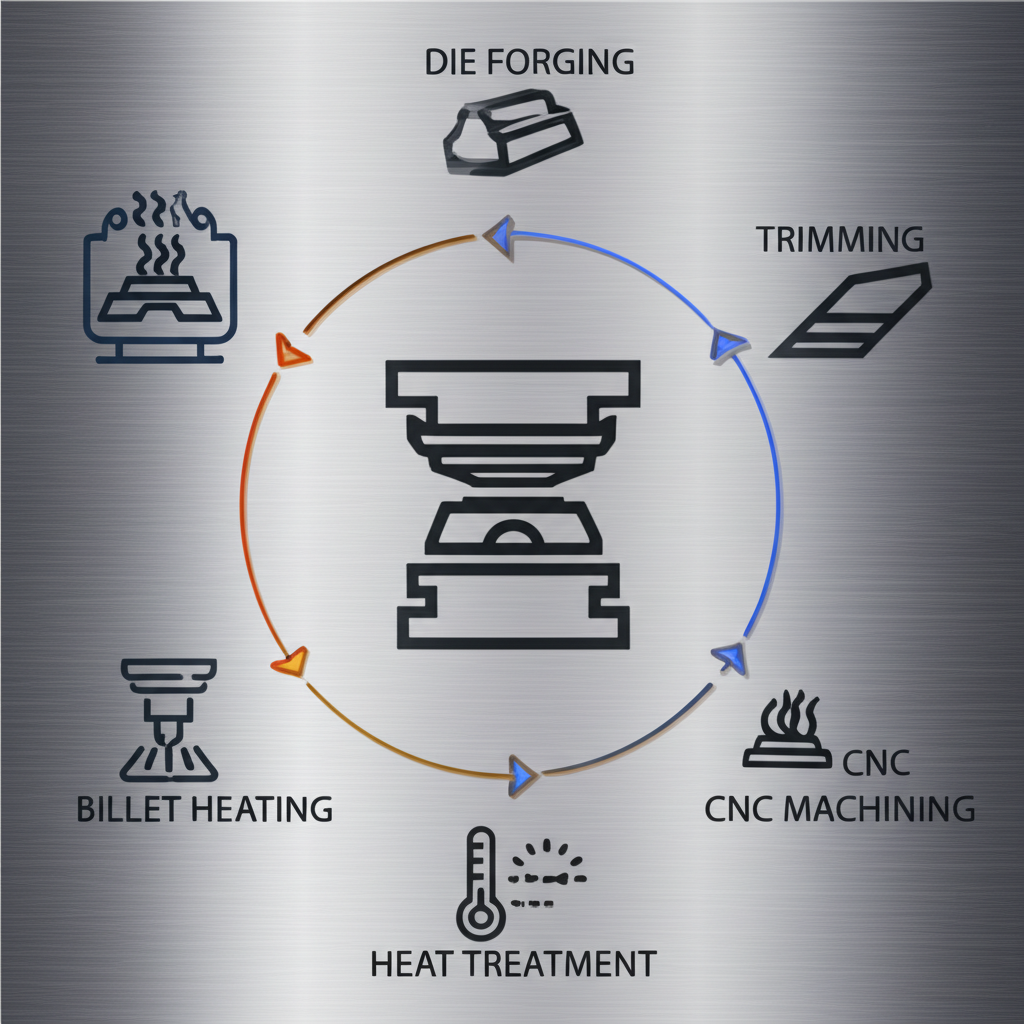

Porozumění procesu vlastního horkého tváření hliníku

Vytvoření vlastního kovaného hliníkového dílu je sofistikovaný inženýrský proces, který přeměňuje jednoduchý hliníkový blok na vysoce výkonnou součástku. I když je hliník tvárnější než ocel, pro dosažení požadovaných mechanických vlastností bez vzniku vad vyžaduje přesnou kontrolu teploty. Nejběžnější metodou výroby složitých automobilových dílů je kování ve tvářích, známé také jako uzavřené kování. Tato technika využívá dvě speciálně vyrobené tváře, které zcela uzavírají obrobek a nucují ohřátý kov, aby přesně odpovídal tvaru tváře. Typická cesta od konceptu po dokončený díl zahrnuje několik klíčových fází.

Proces je pečlivý a zajišťuje, že každý díl splňuje přísné požadavky na pevnost, hmotnost a rozměrovou přesnost. Každý krok navazuje na předchozí, čímž vznikne součástka, která má lepší strukturální vlastnosti než její odlité nebo obráběné protějšky.

- Návrh a inženýrství: Proces začíná podrobným 3D modelem a technickými výkresy finální součásti. Inženýři analyzují návrh z hlediska kovatelnosti, aby zajistili, že geometrie umožní správný tok materiálu uvnitř lisovací formy. Tato fáze je klíčová pro optimalizaci pevnosti a minimalizaci odpadu materiálu.

- Výroba nástrojů a forem: Na základě finálního návrhu jsou specializované formy vyrobeny obráběním z vysoce pevné nástrojové oceli. Tyto formy představují negativní otisk požadované součástky. Přesnost formy je nezbytná pro dosažení požadované rozměrové přesnosti výsledného kovaného dílu.

- Hřídla: Hrubý blok určité slitiny hliníku, označovaný jako billet, je nastříhán na požadovanou velikost a následně ohřát v peci na přesnou teplotu. Tato teplota způsobí, že se hliník stane tvárným, avšak je pečlivě kontrolována tak, aby zůstala pod jeho bodem tání, čímž se zachová jeho strukturní integrita.

- Kovací operace: Ohřátá ingot je umístěn na spodní razník. Silný lis na kování nebo kladivo poté přitlačí horní razník k ingotu s obrovským tlakem, stlačuje kov a nutí jej vyplnit každou dutinu razníku. Tento proces vylepšuje zrnitou strukturu hliníku.

- Dokončovací úpravy po kování: Po kování prochází díl několika dokončovacími kroky. Mezi ně patří odstraňování přebytečného materiálu (flash), tepelné zpracování (např. kalení typu T6) pro dosažení požadované tvrdosti a pevnosti a povrchové úpravy, jako je otryskávání nebo CNC obrábění, pro konečnou rozměrovou přesnost.

Klíčové faktory při výběru výrobce na míru pro kování

Výběr správného výrobce je stejně důležitý jako samotný proces kování. Schopnosti dodavatele přímo ovlivňují kvalitu, výkon a spolehlivost konečných komponent. Při hodnocení potenciálních výrobců vašich zákaznických hliníkových součástí vyrobených kováním je nezbytné zaměřit se na více než jen cenu a zvážit jejich technickou odbornost, systémy kvality a celkovou kapacitu. Silný partner působí jako spolupracovník, který poskytuje zpětnou vazbu k návrhu a návrhy materiálů pro optimalizaci vaší součástky z hlediska výkonu i vyrábětelnosti.

Pro odolné a spolehlivé automobilové komponenty například výrobce jako Shaoyi Metal Technology je příkladem vlastností, na které byste měli dbát. Specializují se na vysoce kvalitní horké tváření certifikované podle IATF 16949 pro automobilový průmysl, což je klíčový standard kvality. Hledejte společnosti, které nabízejí komplexní služby, od počáteční podpory při návrhu a výroby forem ve vlastní dílně až po širokou škálu následných úprav po tváření. Odbornost v materiálech je také nepostradatelná. Dodavatel první třídy by měl mít hluboké znalosti různých slitin hliníku, jako jsou řady 2000, 6000 a 7000, a být schopen doporučit ideální slitinu pro konkrétní požadavky vašeho použití ohledně zatížení, teploty a odolnosti proti korozi.

Nakonec vezměte v úvahu jejich kontrolu kvality a logistické možnosti. Výrobce by měl mít přísné procesy kontroly na každém stupni výroby. Certifikace jako IATF 16949 pro automobilový průmysl nebo AS9100 pro letecký průmysl svědčí o závazku dodržování nejvyšších norem kvality. Strategická poloha a efektivní logistika mohou rovněž zajistit dodávky včas, což je klíčové pro dodržování výrobních termínů. Před finálním rozhodnutím použijte následující kontrolní seznam k provedení hodnocení.

- Inženýrská a konstrukční podpora: Nabízejí analýzu vhodnosti konstrukce pro výrobu (DFM) za účelem optimalizace vaší součásti pro tvářecí proces?

- Odbornost na materiály: Jsou schopni získat a pracovat s konkrétní hliníkovou slitinou, kterou vaše aplikace vyžaduje (např. 6061, 7075, 2014)?

- Kvalitní certifikace: Mají relevantní certifikace pro daný průmyslový odvětví, například IATF 16949 pro automobilový průmysl?

- Vlastní kapacity: Řídí celý proces včetně výroby nástrojů, tepelného zpracování a přesného obrábění interně?

- Produkční kapacita: Zvládnou vámi požadované množství, od malých sérií prototypů až po velkosériovou výrobu?

- Ověřená zkušenost a historie: Mají prokazatelnou zkušenost s výrobou podobných komponent pro váš průmyslový odvětví?

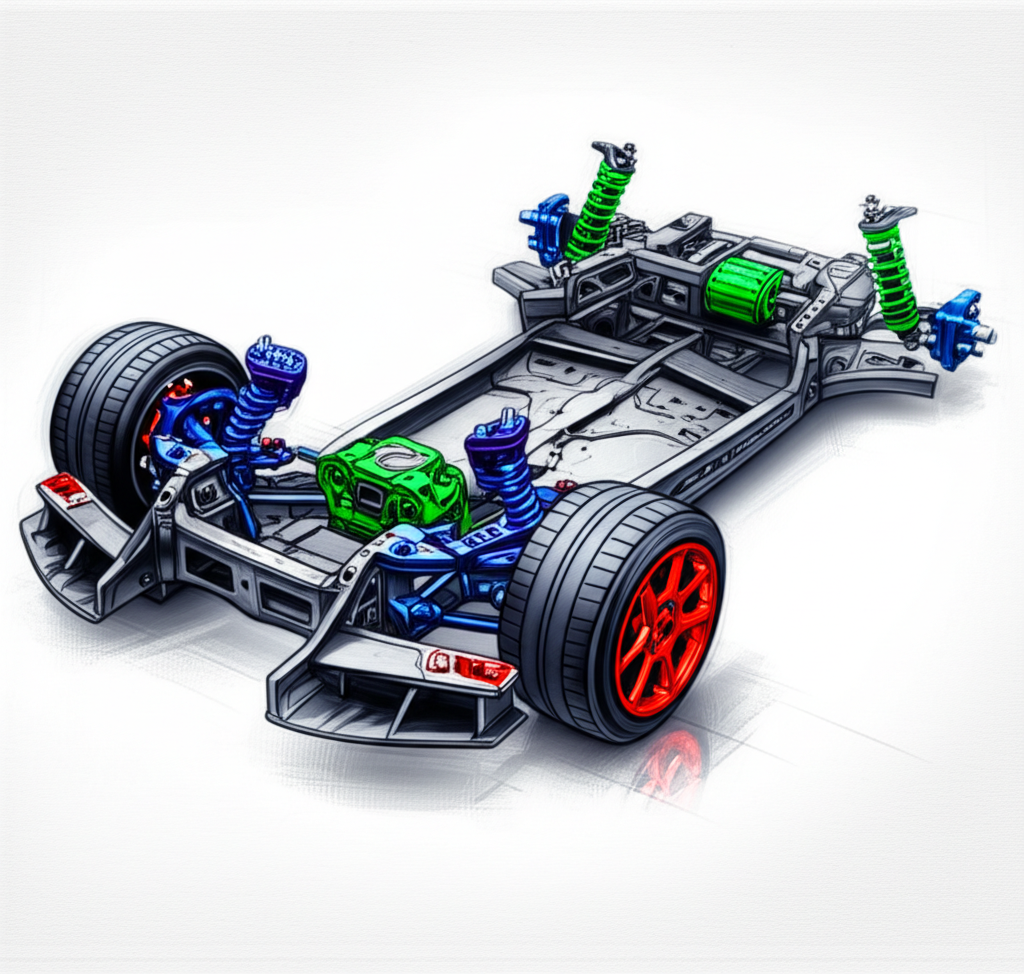

Běžné aplikace a inovace ve vykovávaných automobilových dílech

Jedinečná kombinace pevnosti, nízké hmotnosti a spolehlivosti činí kovaný hliník preferovaným materiálem pro širokou škálu kritických automobilových komponent. I když jsou kovaná vlastní kola patrně nejznámější aplikací, tato technologie je nedílnou součástí téměř každého systému moderního vozidla, od podvozku až po pohonnou jednotku. Použití těchto pokročilých komponent představuje klíčovou strategii výrobců automobilů pro zlepšení výkonu, zvýšení bezpečnosti a splnění stále přísnějších norem účinnosti.

Ve zavěšení a podvozcích se tvářený hliník používá pro díly jako jsou návěsy, řídicí čepy, pouzdra kulových kloubů a koncovky řídicích táhel. Tyto komponenty jsou vystaveny trvalému zatížení a nárazům, přičemž vynikající odolnost tvářeniny proti únavě zajišťuje jejich dlouhodobou životnost a bezpečný provoz. V pohonném ústrojí jsou tvářené hliníkové písty, ojnice a klikové hřídele nezbytné pro vysoký výkon motorů, kde musí odolávat extrémním teplotám a mechanickým silám a zároveň minimalizují hmotnost pohybujících se částí pro vyšší otáčky a lepší odezvu motoru.

Inovace se neomezuje pouze na tradiční vozidla. Nárůst nových vozidel s alternativními zdroji energie (NEV) a elektrických vozidel (EV) dále rozšířil aplikace kovaného hliníku. U elektromobilů je úspora hmotnosti ještě důležitější, aby bylo možné maximalizovat dojezd na jedno nabití a kompenzovat hmotnost bateriového balení. Kovaný hliník se používá pro skříně motorů, součásti bateriových boxů a různé konstrukční prvky. Jednoduchost konstrukce elektromobilů s menším počtem pohyblivých částí činí vysoký výkon a spolehlivost kovaných komponent ještě atraktivnějším a cenově výhodnějším řešením pro zajištění dlouhodobé integrity vozidla.

Nejčastější dotazy

1. Je kovaný hliník lepší?

Ano, u většiny aplikací náročných na výkon je kované hliníkové slitiny výrazně lepší než odlité. Tvářecí proces zjemňuje strukturu kovu, odstraňuje pórovitost a zvyšuje pevnost, tažnost a odolnost proti nárazům a únavě materiálu. Výsledkem jsou součástky, které jsou pevnější a spolehlivější ve srovnání se svými odlitými protějšky.

2. Lze tvářet hliník stejně jako ocel?

I když lze tvářet oba kovy, proces se liší. Hliník má nižší teplotu tváření než ocel a užší rozsah teplot, ve kterém lze kov efektivně tvarovat. Vyžaduje velmi přesnou kontrolu teploty, aby se předešlo vadám, jako je trhání. Hliník je však také tvárnější než ocel, což umožňuje jeho tvarování do komplexních tvarů při nižším tlaku.

3. Jaké jsou 4 typy tváření?

Čtyři hlavní typy tvářecích procesů jsou tváření na otevřených nástrojích, tváření do dutin (nebo uzavřených nástrojů), za studena a tváření bezešvých válcovaných prstenců. Tváření do dutin je nejběžnější metodou výroby složitých, na míru vyrobených automobilových dílů s vysokou přesností. Tváření za studena se provádí při pokojové teplotě nebo blízko ní a používá se u měkčích kovů pro výrobu dílů s vynikajícím povrchem a rozměrovou přesností.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —