Proč je důležitý výběr mezi litinovými a ocelovými nástroji pro vaše podnikání

Rozhodnutí o materiálu dělicího nástroje, které ovlivňuje každou vytvářenou součást

Představte si, že provozujete lisy na plný výkon a najednou začnou na vašich dílech vznikat rozměrové nepřesnosti. Zkontrolujete nástroj a zjistíte předčasný opotřebení dělicího nástroje – problém, který se vrací k jedinému rozhodnutí udělenému před měsíci: výběru nesprávného materiálu. Tento scénář se v praxi opakuje ve výrobních provozech častěji, než by si mnozí inženýři rádi přiznali.

Pokud jde o srovnání litinových a ocelových dělicích nástrojů, více než toto rozhodně nemůže být v sázce. Váš výběr materiálu přímo ovlivňuje kvalitu dílů, životnost nástrojů a nakonec i vaše finanční výsledky. Přesto je překvapivě obtížné najít spolehlivé informace k této klíčové otázce.

Proč volba materiálu rozhoduje o úspěchu nebo neúspěchu vaší tvářecí operace

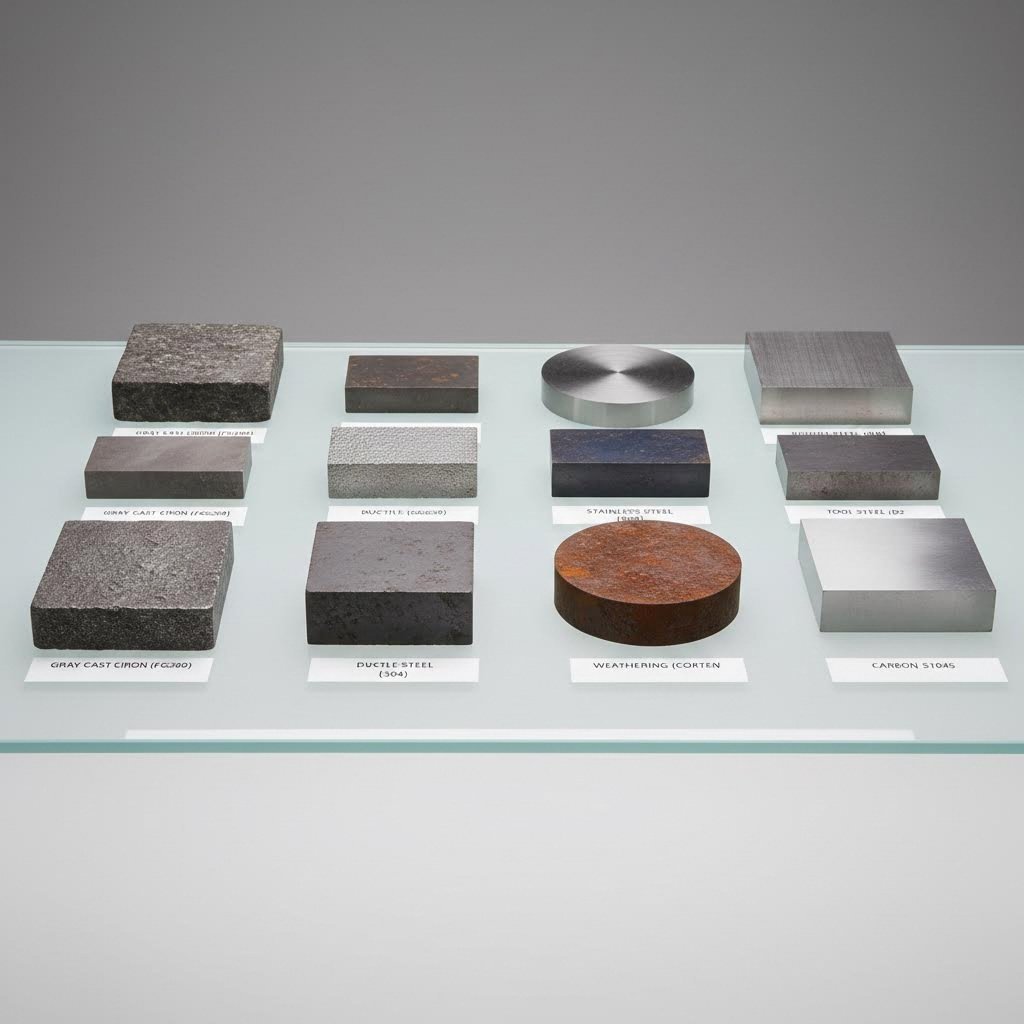

Rozdíl mezi litinou a ocelí v aplikacích tvářecích nástrojů sahá daleko za základní vlastnosti materiálů. Každá možnost přináší do vaší lisy specifické vlastnosti – od tlumení vibrací po opotřebení při opakovaném zatěžování. Porozumění tomu, jak rozlišit litinu od oceli, není jen otázkou metalurgických znalostí; jde o schopnost předvídat, jak se vaše nástroje budou chovat během tisíců nebo dokonce milionů pracovních cyklů.

Ocelová litina versus litina představuje základní kompromis mezi tuhostí a tlumením, mezi počátečními náklady a dlouhodobou hodnotou. Chybná volba může vést k:

- Předčasnému opotřebení nástrojů vyžadujícímu nákladné výměny

- Deformačnímu posunu, který způsobuje výrobu dílů mimo tolerance

- Nadměrným vibracím urychlujícím opotřebení stroje

- Neplánované výrobě prostojů během klíčových sérií

Skryté náklady při špatné volbě materiálu tvářecího nástroje

Kromě zřejmých nákladů na náhradu může špatný výběr materiálu způsobit vedlejší účinky napříč celým provozem. Zvyšuje se počet odmítnutí kvůli kvalitě. Provozní intervaly mezi údržbami se zkracují. Obsluhy lisů si všimnou jemných změn v chování nástrojů. Zjištění, jak rozlišit litinu od odlité oceli, vám pomůže těmto sebevystupňujícím se problémům předejít ještě dříve, než vzniknou.

Tato příručka obsahuje to, čemu chybí ve stávajících zdrojích: konečné hodnocení materiálů pro tvářecí nástroje na základě faktorů reálného výkonu. Každou možnost vyhodnotíme podle pěti klíčových kritérií – odolnost, udržení přesnosti, tlumení vibrací, nákladová efektivita a požadavky na údržbu. Ať již provozujete vysokorychlostní stříhání nebo přesné automobilové lisy, najdete zde konkrétní doporučení pro vaše specifické použití.

Jak jsme vyhodnotili a seřadili jednotlivé možnosti tvářecích nástrojů

Výběr mezi litinovými a ocelovými nástroji vyžaduje více než jen tušení nebo zvyk. Potřebujete systematický přístup, který zohledňuje, jak se každý materiál ve skutečnosti chová za reálných provozních podmínek. Právě proto jsme vyvinuli systémový rámec pro hodnocení – jeden, který váží faktory, které zkušení obráběči a inženýři konzistentně označují za kritické.

Pět výkonnostních faktorů, které určují pořadí nástrojů

Když provozujete lisy, určité vlastnosti materiálu jsou důležitější než jiné. Na základě analýzy provozních dat a vstupů od praktických obráběčů jsme identifikovali pět klíčových výkonnostních faktorů, které oddělují výjimečné nástroje od těch problematických:

- Schopnost tlumení vibrací: Jak efektivně materiál pohlcuje vibrace lisu a rázové zatížení během lisovacích cyklů

- Dimenzionální stabilita za zatížení: Schopnost materiálu udržet přesné zarovnání, když je vystaven opakovaným tvářecím silám

- Odolnost proti opotřebení během výrobních cyklů: Jak dobře vyhovují vodící kolíky, pouzdra a montážní plochy tisícům rázů

- Obrobitelnost pro přesné pasování: Snadnost dosažení úzkých tolerance při výrobě a údržbě nástrojových sad

- Celkové náklady vlastnictví: Počáteční investice plus náklady na průběžnou údržbu, frekvenci výměn a prostojů

Zkušení obráběči stále uvádějí tlumení vibrací jako klíčový rozlišovací faktor při porovnávání materiálů. Mez pevnosti šedé litiny ukazuje jen část příběhu – právě grafitová struktura uvnitř šedé litiny pohlcuje energii a brání přenosu vibrací skrz nástrojovou sadu do vašich dílů a lisu.

Jak jsme ohodnotili jednotlivá kritéria hodnocení

Ne každý faktor má stejný význam ve všech aplikacích. Vysokovýkonná stříhací operace preferuje jiné vlastnosti než dílna zaměřená na přesné tváření. Následujícím způsobem jsme ohodnotili jednotlivá kritéria na základě obecných požadavků na tváření:

| Hodnotící kritérium | Hmotnost | Proč je to důležité pro tváření |

|---|---|---|

| Tlumení vibrací | 25% | Snížení výskytu vad dílů, prodloužení životnosti lisu a zlepšení kvality povrchové úpravy |

| Rozměrová stabilita | 25% | Zachovává přesné seřízení nástrojů a zajišťuje stálé rozměry dílů během celé výrobní série |

| Odolnost proti opotřebení | 20% | Určuje intervaly údržby a celkovou životnost sady nástrojů |

| Stroje | 15% | Ovlivňuje počáteční výrobní přesnost a snadnost oprav během údržby |

| Celkové náklady vlastnictví | 15% | Vyvažuje počáteční investici a dlouhodobé provozní náklady |

Porozumění mezi pevnosti šedé litiny a hodnotám tvrdosti litiny pomáhá předpovídat vzory opotřebení, ale mez pevnosti šedé litiny – často vyjádřená jako UTS šedé litiny – udává, jak materiál odolává maximálním deformačním zatížením. Tyto pevnosti jednotlivých typů kovů přímo ovlivňují, pro které aplikace je každý materiál nejlépe vhodný.

Mezní hodnoty objemu výroby hrají klíčovou roli při doporučování materiálů. U sérií s výkonem vyšším než 500 000 dílů ročně často ospravedlní lepší tlumení šedé litiny její vyšší počáteční náklady. U nižších objemů se mohou upřednostňovat ocelové varianty, které nabízejí přijatelný výkon při nižších počátečních investicích. Omezení pevnosti šedé litiny v tahu je méně důležité, pokud řídíte kvalitní výsledky prostřednictvím kontroly vibrací.

Poté, co byl tento rámec hodnocení stanoven, podívejme se, jak se jednotlivé tvářecí nástroje z hlediska každého materiálu umisťují v těchto kritických faktorech výkonu – počínaje přesnými ocelovými řešeními navrženými pro nejnáročnější aplikace.

Přesné ocelové tvářecí nástroje s podporou simulačních systémů CAE

Když výrobci automobilů vyžadují konzistentní kvalitu u milionů lisovaných dílů, přesné ocelové tvářecí nástroje se ukazují jako jasný favorit. Nejedná se o běžné svařované ocelové sestavy – jedná se o inženýrská řešení podložená pokročilým počítačovým navrhováním, které předpovídá a zabraňuje vadám ještě před prvním výrobním cyklem.

Ve stále probíhající diskusi o litinových versus ocelových tvářecích nástrojích si přesná ocel zajistila nejvyšší hodnocení pro aplikace, kde rozměrová přesnost a certifikační požadavky nedovolují žádné kompromisy. Podívejme se, proč tento materiál vede v našem hodnocení pro náročné lakovací operace.

Proč přesná ocel vede v automobilovém tváření

Automobilové razení pracuje ve světě mikronů a milisekund. Vaše sada razicích nástrojů musí dodávat identické díly, ať už se jedná o stoý nebo miliontý kus. Zde excelují sady nástrojů z oceli, protože materiál nabízí výjimečnou rozměrovou stabilitu při trvalém zatěžování, jaké automobilová výroba vyžaduje.

Zvažte, co se děje během typické postupné operace razení. Každá stanice provádí konkrétní činnost tváření, vrtání nebo stříhání – a vzájemné zarovnání stanic musí během celé výrobní série zůstat dokonalé. Konzistentní pružné chování oceli znamená, že se vaše sada nástrojů po každém cyklu vrátí přesně do výchozí polohy, čímž zachovává přesné vztahy mezi jednotlivými komponenty nástrojů, které jsou zapotřebí u složitých automobilových dílů.

Certifikace IATF 16949 se stala vstupní kartou pro dodavatele nástrojů do automobilového průmyslu. Tento standard řízení kvality zajišťuje, že každý aspekt návrhu, výroby a ověřování tvářecích nástrojů sleduje dokumentované postupy, které lze vystopovat ke konkrétním požadavkům na výkon. Pokud vyrábíte odlitky ze slitinové oceli nebo jakoukoli přesně lisovanou součástku pro velké automobilky, spolupráce s certifikovanými dodavateli eliminuje nejistoty týkající se kvality, které mohou narušit zahájení výroby.

Výhoda simulačních technologií CAE u moderních tvářecích nástrojů

Právě zde se moderní přesné ocelové tvářecí nástroje skutečně odlišují od konvenčního nářadí. Počítačové inženýrské simulace (CAE) umožňují inženýrům virtuálně testovat návrhy nástrojů ještě před jejich fyzickou realizací. Mohou předpovídat tok materiálu, identifikovat potenciální oblasti tenčení nebo trhání a optimalizovat tvářecí posloupnosti – vše dříve, než bude obráběna jediná součástka nástrojové oceli.

Zamyslete se nad tradičním přístupem: vyrobte nástroj, spusťte zkušební díly, identifikujte problémy, upravte nástroje, opakujte. Každá iterace stojí čas a peníze. CAE simulace tento cyklus výrazně zkracuje tím, že řeší problémy v digitálním prostředí, kde změny stojí jen inženýrské hodiny.

Pokročilá simulace také umožňuje optimalizaci, která byla jednoduše nedosažitelná metodami pokusů a omylů. Inženýři mohou otestovat desítky profilů tlaku přidržovače polotovaru nebo konfigurací tažných lišt za hodiny namísto týdnů. Výsledek? Nástroje, které fungují správně hned napoprvé, s úrovní schválení na první pokus, která před generací vypadala nemožná.

Výrobci jako Shaoyi ilustrují tento moderní přístup k přesným ocelovým tvářecím nástrojům. Jejich inženýrský tým kombinuje procesy certifikované podle IATF 16949 s pokročilou CAE simulací, čímž dosahuje úctyhodného schvalovacího poměru 93 % již při prvním průchodu – výjimečný ukazatel, který se přímo promítá do kratších vývojových cyklů a rychlejšího zahájení výroby. Díky možnostem rychlého prototypování, které umožňují dodání počátečního nástroje již za 5 dní, dokládají, jak přesné ocelové řešení mohou zrychlit, nikoli naopak zdržet váš výrobní plán.

Přesnost vyžadovaná pro tyto nástroje často vyžaduje sofistikované vybavení. Frézka s CNC řízením umožňuje velmi úzké tolerance, které součásti ocelových tvářecích nástrojů vyžadují, zatímco komplexní brousicí nástroje, jako je kvalitní vrtací sadu, zajišťují přesné umístění otvorů pro vodicí kolíky a spojovací prvky.

Klíčové výhody přesných ocelových tvářecích nástrojů

Při hodnocení přesné oceli ve srovnání s jinými materiály pro tvářecí nástroje se objevuje několik zřetelných výhod:

- Rozměrová přesnost: Předvídatelné chování oceli pod zatížením zajišťuje konzistentní rozměry dílů během dlouhodobých výrobních sérií

- Inženýrská podpora: Dodavatelé přesné oceli obvykle nabízejí pomoc při návrhu, simulační služby a odbornou podporu při odstraňování závad

- Ověření kvality: Certifikace IATF 16949 a další automobilové certifikace poskytují dokumentované zajištění kvality, které OEM vyžadují

- Rychlá dodávka: Pokročilé výrobní metody umožňují rychlé prototypování a zkrácené vývojové časové rámce

- Flexibilita úprav: Ocelové razníky lze snadněji svařovat, přeobrábět a upravovat ve srovnání s litinovými alternativami

Ideální aplikace pro přesné ocelové razníky

Ne každá lisovací operace vyžaduje přesné ocelové razníky – určité aplikace je však naprosto vyžadují. Zvažte použití přesných ocelových razníků, pokud vaše operace zahrnuje:

- Postupné matice: Nástroje s více pracovními stanicemi, kde vzájemné zarovnání stanic přímo ovlivňuje kvalitu dílu

- Složité tvářecí operace: Hluboké tažení, složité křivky nebo postupné tváření vyžadující přesnou kontrolu materiálu

- Automobilové díly s těsnými tolerancemi: Díly s rozměrovými požadavky měřenými setinami milimetru

- Punchování vysokopevnostní oceli: Pokročilé materiály, které zatěžují nástrojové díly významnými silami

- Bezpečnostně kritické díly: Komponenty, u nichž selhání kvality může vést k odpovědnosti nebo riziku zpětného odvolání

Odlité ocelové díly v přesných nástrojích procházejí důkladnou kontrolou a tepelným zpracováním, aby byla zajištěna stálá výkonnost. Na rozdíl od ocelových konstrukčních sad, které kladejí důraz na hospodárnost před přesností, nástroje automobilové třídy představují špičku technologie ocelového nářadí.

I když přesné nástroje z oceli mají vyšší cenu, celkové náklady často hovoří ve prospěch těchto nástrojů pro náročné aplikace. Menší počet zkoušek, vyšší úspěšnost při prvním spuštění a nižší odpad během uvádění výroby do provozu kompenzují původní investici. Když vaše aplikace vyžaduje certifikovanou kvalitu a technickou podporu, přesná ocel nabízí nevyrovnatelnou hodnotu.

Ale co operace stříhání vysokého objemu, kde je tlumení vibrací důležitější než rozměrová přesnost? Právě zde přichází šedá litina do hry – a získává si tak své vlastní nejvyšší hodnocení pro jinou sadu požadavků.

Nástroje ze šedé litiny pro stříhání velkých sérií

Když vaše lisy pracují tisíce cyklů stříhání za hodinu, děje se něco zajímavého. Nástroj přestává být pouhým držákem nástroje – stává se systémem řízení vibrací. Právě zde nástroje ze šedé litiny získávají své právoplatné prvenství v hodnocení pro vysokoproudé operace.

Při srovnání litinových a ocelových nástrojů získává šedá litina své výsadní postavení díky metalurgickým vlastnostem, které ocel prostě nemůže napodobit. Podívejme se, proč zkušení inženýři tváření opakovaně volí šedou litinu pro své nejnáročnější stříhací aplikace.

Vynikající tlumení vibrací šedé litiny při těžkém tváření

Co činí šedou litinu tak výjimečnou při pohlcování drsných rázových zatížení při rychlém stříhání? Odpověď spočívá ve její jedinečné mikrostruktuře. Dle definice obsahuje šedá litina grafit ve formě lupínků rozmístěných po celé kovové matrici. Tyto lupínky grafity působí jako miliony malých tlumičů, které rozptýlí vibrační energii, která by jinak přecházela z vašeho nástroje do lisu a nakonec do vašich dílů.

Zvažte, co se děje během procesu stříhání. razník se dotkne materiálu, smykové síly se rychle zvyšují a pak – prásk – dochází k oddělení výstřižku. Toto náhlé uvolnění vytváří rázovou vlnu, která se šíří celým nástrojovým systémem. U ocelového tvářecího nástroje se tato energie odráží s minimálním tlumením. U litinového odlitku grafické destičky přeměňují mechanickou energii na teplo, čímž výrazně snižují přenášené vibrace.

Vlastnosti materiálu šedé litiny přesahují pouze tlumení. Grafická struktura šedé litiny poskytuje přirozenou mazivost, která snižuje zadrhávání mezi klouzavými součástmi. Vedení kolíky pohybujícími se v pouzdrech zažívají menší tření a opotřebení. Tato samočinná mazací vlastnost znamená, že váš tvářecí nástroj vyžaduje méně údržby a poskytuje stabilnější výkon během delších výrobních sérií.

Zpracovatelnost představuje další významnou výhodu. Stejný grafit, který zajišťuje tlumení, také činí šedou litinu mimořádně snadno obrobitelnou. Řezné nástroje kloužou materiálem a dosahují vynikajících povrchových úprav bez tvrdnutí materiálu, které komplikuje obrábění oceli. Když potřebujete přesné doladění dílů formy – a to potřebujete vždy – šedá litina spolupracuje, nikoli se brání.

Když objem výroby ospravedlňuje investici do šedé litiny

Formy ze šedé litiny stojí více než základní ocelové alternativy. Kdy má tedy investice smysl? Odpověď závisí na objemech vaší výroby a požadavcích na kvalitu.

Provoz s více než 500 000 cykly ročně obvykle vede k tomu, že účinky tlumení vibrací se násobí a přinášejí významné úspory. Snížené opotřebení lisu, menší počet problémů s kvalitou dílů a delší životnost nástrojů kompenzují vyšší počáteční náklady. U stříhacích operací s miliony cyklů se šedá litina stává nejen preferovanou, ale i nezbytnou volbou pro udržitelnou výrobu.

Vlastnosti materiálu šedé litiny, které jí zajišťují vynikající výkon, určují také její ideální konfigurace. Čtyřsloupové nástroje pro stříhání využívají hmotnosti a stability šedé litiny, čímž poskytují tuhou základnu, kterou náročné stříhací operace vyžadují. Velké patice postupných nástrojů profitují z tepelné stability šedé litiny – materiál zachovává rozměrovou stálost i při vzrůstajícím výrobním teple během delších směn.

Výhody nástrojových sad ze šedé litiny

- Vynikající tlumení vibrací: Struktura grafitových vloček pohlcuje rázové zatížení, která by se jinak přenášela ocelí

- Termální stabilita: Zachovává rozměrovou přesnost i při kolísání provozních teplot během výroby

- Nákladově efektivní pro velké matrice: Náklady na materiál a opracování se příznivě mění u větších součástí

- Samomazné vlastnosti: Snížení opotřebení a prodloužení životnosti vodících komponent

- Vynikající obrábění: Umožňuje přesné přizpůsobení a jednoduché úpravy údržby

Nevýhody litinových nástrojů šedé litiny

- Křehkost při rázovém zatížení: Je litina křehká? Ano – šedá litina nemá dostatečnou tažnost na to, aby bez rizika lomu pohltila náhlý náraz

- Větší hmotnost: Nástroje vyžadují robustnější manipulační zařízení a zvyšují zatížení ložisek lisu

- Omezená pevnost v tahu: Nedokáže odolat stejným špičkovým zatížením jako ocel, aniž by hrozilo poškození

- Riziko lomu: Litina se může prasknout nebo rozdrtit, když je vystavena náhlému a silnému rázovému zatížení

Faktor křehkosti si zasluhuje pečlivé zvážení. Šedá litina vyniká v tlumení opakovaných vibrací, ale nemůže se ohybovat při náhlém přetížení tak jako ocel. Pokud vaše provozní podmínky hrozí poškozením nástroje nebo náhodným přetížením, tato vlastnost vyžaduje zvláštní pozornost při výběru materiálu

Ideální aplikace pro nástrojové sady ze šedé litiny

Jedinečné vlastnosti materiálu šedé litiny dokonale odpovídají konkrétním stříhacím scénářům:

- Čtyřsloupové nástrojové sady pro stříhání: Maximální stabilita a kontrola vibrací pro vysokorychlostní stříhací operace

- Velké patky postupných nástrojů: Tepelná a rozměrová stabilita během dlouhodobých výrobních cyklů

- Vysoké objemy výroby: Operace s více než 500 000 cykly ročně, kde se výhody tlumení projevují kumulativně

- Precizní vystřihování: Aplikace, kde vibracemi způsobené kolísání kvality vytvářejí odpad nebo předělávku

- Lisování materiálu velké tloušťky: Operace vyvolávající významné rázové zatížení během dělení materiálu

Když vaše stříhací operace vyžaduje maximální kontrolu vibrací a provozujete objemy, které ospravedlňují náklady na prémiové nástroje, šedá litina nabízí výkon, který ocelové alternativy jednoduše nedokážou dosáhnout. Materiál si mezi odborníky na lisování zaslouženě získal renomé.

Co ale tehdy, potřebujete-li větší houževnatost, než jakou šedá litina poskytuje, a zároveň lepší tlumení než ocel? V takovém případě přichází do hry tvárná litina – nabízí přesvědčivý kompromis pro aplikace, které se nepohodlně vejdu do žádné z těchto dvou kategorií.

Vložky z tvárné litiny pro vyvážený výkon

Co se stane, když potřebujete větší pevnost, než co nabízí šedá litina, ale přesto oceňujete tlumení vibrací, které ocel nemá? Obrátíte se na tvárnou litinu – také známou jako litina s kuličkovým grafitem (SG) nebo uzlová litina. Tento materiál zaujímá strategické prostřední postavení v debatě mezi litinou a ocelí u tvářecích nástrojů, protože kombinuje vlastnosti obou skupin materiálů způsobem, který řeší konkrétní výrobní výzvy.

Porozumění rozdílu mezi litinou SG a šedou litinou začíná zkoumáním toho, co se děje na mikroskopické úrovni. Zatímco šedá litina obsahuje grafit ve formě lupůžků, tvárná litina obsahuje grafit ve tvaru malých kuliček nebo uzlů. Tato zdánlivě malá strukturální změna vytváří výrazně odlišné mechanické chování – a otevírá možnosti použití, kde ani šedá litina ani ocel přesně nevyhovují.

Tvárná litina může spojit propast mezi pevností a tlumením

Zamyslete se nad výzvou, které čelí mnohé lisy na tváření. Šedá litina vyniká tlumením vibrací, ale může prasknout při náhlém nárazu. Ocel dobře odolává rázovým zatížením, ale přenáší každou vibraci přímo skrz celou sadu nástrojů. Co když vaše aplikace vyžaduje střední tvářecí síly s občasnými rázovými zatíženími? V takovém případě není žádné z extrémních řešení ideální.

Tvárná litina s kulovitým grafitem nabízí řešení. Ty sférické částice grafitu stále pohlcují vibrační energii – i když ne tak efektivně jako lupínky grafitu ve šedé litině. Zaoblený tvar však odstraňuje místa koncentrace napětí, která činí šedou litinu křehkou. Výsledek? Materiál, který se při přetížení prohne, nikoli praskne, a zároveň stále nabízí významné tlumicí vlastnosti.

Rozdíl mezi litinou a odlitou ocelí se nejvíce projevuje při zkoumání reakce každého materiálu na náraz. Ocel se plasticky deformuje při nadměrném zatížení. Šedá litina praská s malým varováním. Tvárná litina se v tomto ohledu chová spíše jako ocel – dokáže pohltit neočekávané nárazy bez katastrofálního selhání, a přitom si zachovává většinu charakteristické schopnosti tlumení vibrací celé rodiny litin.

Při porovnání vlastností litiny a odlité oceli v aplikacích matric poskytuje tvárná litina konzistentně mez pevnosti v tahu dvakrát až třikrát vyšší než šedá litina. Mez kluzu vykazuje podobný trend. Tento výhodný poměr pevnosti znamená, že matrice z tvárné litiny zvládnou tvářecí operace, které by přetížily šedou litinu za její meze.

Když tvárná litina překonává jak šedou litinu, tak ocel

Porovnání litiny s kuličkovitým grafitem a šedé litiny odhaluje konkrétní případy, kdy litina s kuličkovitým grafitem jednoznačně vyhrává. Uvažujte tvářecí operace – tažení, ohyby a tvary, které zatěžují materiál trvale, nikoli náhlým rázem jako stříhání. Tyto aplikace generují méně vibrací než stříhání, ale stále těží z určitého tlumení. Vyžadují také nástroje, které unesou trvalé zatížení kovu proudícího pod tlakem.

Dvoupatkové nástroje pro tvářecí operace představují ideální oblast použití pro litinu s kuličkovitým grafitem. Kombinace pevnosti a tlumení tohoto materiálu perfektně odpovídá charakteru zatížení. Získáte dostatečné tlumení vibrací na ochranu kvality dílů i součástí lisu a zároveň dostatečnou houževnatost k odolání tvářecím silám bez rizika lomu.

U středních výrobních sérií se často uplatňují ocelové hybridy ze slitiny šedé litiny, jako je litina s kuličkovým grafitem. Při objemech mezi 100 000 a 500 000 výrobních cyklů ročně potřebujete výkon, který převyšuje možnosti nízkouhlíkové oceli, ale nemusíte nutně vyžadovat maximální tlumení šedé litiny. Litina s kuličkovým grafitem tuto rovnováhu nabízí ekonomicky i mechanicky optimálně.

Výhody tvárné litiny pro tvářecí nástroje

- Vyšší mez pevnosti a kluzu: Přibližně dvakrát až třikrát pevnější než šedá litina, což umožňuje použití v náročnějších aplikacích

- Dobré obrábění: I když je o něco obtížněji zpracovatelná než šedá litina, přesto se dobře opracovává ve srovnání s ocelovými alternativami

- Lepší odolnost proti rázu: Uzlová struktura grafitu umožňuje plastickou deformaci namísto křehkého lomu při nárazu

- Střední schopnost tlumení vibrací: Udržuje významné vlastnosti absorpce i navzdory strukturním změnám

- Zlepšená únava: Lépe odolává cyklickému zatěžování než šedá litina při delších výrobních sériích

Nevýhody tvárné litinové nástrojové oceli

- Dražší než šedá litina: Vyšší náklady na materiál a zpracování zvyšují počáteční investici

- Nižší tlumení než u šedé litiny: Uzlová struktura obětuje část tlumení vibrací ve prospěch pevnosti

- Vyžaduje přesnější tepelné zpracování: Dosažení optimálních vlastností vyžaduje pečlivou metalurgickou kontrolu během výroby

- Omezená dostupnost: Méně sléváren se specializuje na přesné odlitky z tvárné litiny ve srovnání se šedou litinou

Ideální aplikace pro tvárnou litinovou nástrojovou ocel

Kdy je tvárná litina pro vaši provozní činnost nejvhodnější? Zvažte tento materiál, pokud vaše lisovací aplikace zahrnuje:

- Dvoupatkové nástroje pro tváření: Aplikace, kde jsou tvářecí síly tak velké, že překračují pevnost šedé litiny

- Střední objemy výroby: Série mezi 100 000 a 500 000 cykly ročně, u kterých je výhodná vyvážená sada vlastností

- Střední rázové zatížení: Provoz s občasnými nárazovými událostmi, které by mohly způsobit lom šedé litiny

- Tažné operace: Hluboké tažení a složité tvary, kde převládá trvalé zatížení oproti náhlému rázu

- Postupné děly s tvářecími stanicemi: Nástroje kombinující stříhání a tváření, kde různé stanice čelí odlišným podmínkám zatížení

Rozdíl mezi litinou a ocelolitinou se stává méně otázkou výběru jednoho nebo druhého materiálu a více záležitostí toho, že tvárná litina nabízí legitimní třetí cestu. Pro provozy, které se ocitají mezi tlumením šedé litiny a houževnatostí oceli, poskytuje tvárná litina vyvážené řešení, které stojí za vážné zvážení.

Samozřejmě, některé aplikace nepožadují tlumení ani vyvážený výkon – především vyžadují maximální odolnost proti opotřebení. Právě zde přichází do hry nástrojové ocelové razníky, které mají vysokou cenu díky extrémní odolnosti.

Nástrojové ocelové razníky pro maximální odolnost proti opotřebení

Některé tvářecí aplikace zatěžují nástroje takovým způsobem, který běžné materiály prostě nevydrží. Pokud tvarujete abrazivní vysoce pevné oceli, musíte dodržovat tolerance měřené v mikronech, nebo provozujete výrobní série v desítkách milionů kusů – standardní materiály pro razníky dosahují svých mezí. Právě zde se ospravedlňuje vysoká cena nástrojových ocelových razníků.

Ve sporu mezi ocelí a litinou představuje nástrojová ocel extrémní konec škály tvrdosti a odolnosti proti opotřebení. Co je silnější, železo nebo ocel? Pokud jde o odolnost proti drásavému opotřebení pokročilých materiálů, nástrojová ocel jednoznačně vítězí. Podívejme se, kdy má ekonomický smysl investovat do tohoto prémiového materiálu.

Nástrojové ocelové matrice pro extrémní opotřebení

Představte si razení pokročilých automobilových panelů z vysoce pevnostní oceli – materiálů s mezí pevnosti přesahující 1 000 MPa, které by běžné nástroje rychle otřely. Nebo si představte výrobní sérii cílenou na 10 milionů polotovarů, kde každá tisícina palce má význam. Tyto scénáře vyžadují materiály matic navržené pro extrémní zatížení.

Nástrojová ocel si svou pověst vydobyla díky přesně kontrolované metalurgii. Na rozdíl od běžných uhlíkových ocelí obsahují nástrojové oceli přesně vyvážené slitiny – chrom, molybden, vanad a wolfram – které v ocelové matrici vytvářejí velmi tvrdé karbidové struktury. Tyto karbidy odolávají abrazivnímu opotřebení mnohem lépe než cokoli, co nabízí rodina litin.

Porovnání pevnosti železa a oceli získává zvláštní význam při diskuzi o opotřebení. Zatímco grafitová struktura litiny vyniká v tlumení vibrací, právě tyto grafitové vměstky vytvářejí měkčí oblasti, které abrazivní materiály útočí. Nástrojová ocel nabízí rovnoměrně tvrdý povrch, který odolává odstraňování materiálu po celou dobu používání.

Další klíčovou výhodou je flexibilita tepelného zpracování. Můžete specifikovat součásti nástrojové oceli s různou tvrdostí v závislosti na jejich funkci. Otvory namáhané opotřebením mohou dosáhnout tvrdosti 60–62 HRC, zatímco oblasti vyžadující houževnatost zůstávají na úrovni 50–54 HRC. Tento přizpůsobený přístup optimalizuje výkon celé sady nástrojů.

Prémiová volba pro tváření abrazivních materiálů

Kdy se výrazně vyšší náklady na nástrojovou ocel opravdu vyplatí? Zvažte tyto konkrétní scénáře, kdy rozdíly v pevnosti oceli a litiny přinášejí skutečné výhody ve výrobě:

Tváření abrazivních materiálů: Vysoce pevné oceli, nerezové oceli a materiály se stupnicí nebo povrchovými povlaky urychlují opotřebení běžného nástroje. Karbidová struktura nástrojové oceli odolává tomuto opotřebení a výrazně prodlužuje životnost nástrojů ve srovnání s měkčími alternativami.

Extrémně úzké tolerance: Když vaše rozměrové požadavky neponechávají žádnou toleranci pro opotřebením způsobený posun, nástrojová ocel udržuje řezné hrany a tvarem tvarové plochy i přes velké výrobní objemy, které by jiné materiály degradovaly. Do této kategorie často spadají letecké komponenty.

Životnost nástrojové sady jako priorita: Některé aplikace ospravedlňují maximální počáteční investici, aby se minimalizovaly výměny a údržbové zásahy. Když stojí výrobní přerušení více než prémie za nástroje, je použití nástrojové oceli ekonomicky výhodné.

Pro náročné aplikace určují někteří výrobci vložky z karbidu wolframu na kritických místech opotřebení. Ačkoli jsou ještě dražší než nástrojová ocel, nabízí karbidy wolframu odolnost proti opotřebení blížící se odolnosti diamantu – prodlužují tím životnost nástrojů v aplikacích, kde by samotná nástrojová ocel nepřežila.

Výhody sad nástrojové oceli

- Vynikající odolnost proti opotřebení: Slitiny tvořící karbid vytvářejí povrchy odolné proti abrazi z nejnáročnějších materiálů

- Zachování přesnosti po milionech cyklů: Rozměrová stabilita během dlouhodobých výrobních sérií, které by otřely měkčí materiály

- Možnost tepelného zpracování pro dosažení konkrétní tvrdosti: Přizpůsobitelné vlastnosti umožňují optimalizaci pro různé součásti a aplikace sad nástrojů

- Vynikající udržení ostří: Řezací a děrovací komponenty zůstávají ostré mnohem déle než standardní ocelové alternativy

- Předvídatelné vzory opotřebení: Stejnoměrná tvrdost znamená konzistentní, říditelné opotřebení namísto neočekávaných poruch

Nevýhody nástrojových ocelových matric

- Nejvyšší náklady na materiál: Prémiové slitiny a specializované tepelné zpracování výrazně zvyšují počáteční investici

- Obtížnější obrábění: Vysoká tvrdost vyžaduje specializované řezné nástroje, nižší otáčky a vyšší odbornou úroveň při obrábění

- Nižší tlumení vibrací ve srovnání s litinou: Hustá, homogenní struktura přenáší rázové zatížení namísto jejich pohlcování

- Složitost opravy: Svařování a úpravy vyžadují specializované postupy, aby byla zachována metalurgická integrita

- Delší dodací lhůty: Specializované materiály a zpracování prodlužují výrobní lhůty ve srovnání s běžnými možnostmi

Ideální aplikace pro nástrojové ocelové matrice

Vyšší cena nástrojové oceli znamená, že byste ji měli vyhradit pro aplikace, kde její jedinečné vlastnosti přinášejí měřitelné výhody. Zvažte použití nástrojových ocelových matic v případech, kdy vaše operace zahrnuje:

- Přesné střihací matrice: Aplikace, kde ostrost řezné hrany přímo ovlivňuje kvalitu dílu a tvorbu otřepů

- Stříhání ocelí vysoké pevnosti: Pokročilé automobilové materiály, které rychle opotřebovávají běžné nástroje

- Výroba leteckých komponentů: Díly, u nichž tolerance a stopovatelnost materiálu odůvodňují použití prémiových nástrojů

- Výroba v extrémně vysokém objemu: Provoz přesahující 5 až 10 milionů cyklů, kdy se životnost nástroje stává rozhodujícím faktorem nákladů

- Punchování abrazivních materiálů: Lakové materiály, nerezové oceli nebo díly se surovým povrchem, které urychlují opotřebení

Otázka, co je silnější – železo nebo ocel – nachází svou nejjasnější odpověď v aplikacích nástrojové oceli. Zatímco litina nabízí lepší tlumení a šedá litina vyniká absorpcí vibrací, nic nemůže konkurovat správně tepelně upravené nástrojové oceli v odolnosti proti drtivímu opotřebení, které ničí jiné materiály.

Samozřejmě, ne každá operace potřebuje – nebo si může dovolit – vyšší cenu nástrojové oceli. Pro výrobu prototypů a krátké produkční série často dává ekonomičtější přístup větší obchodní smysl. Právě zde přicházejí do úvahy nástroje z mírné oceli.

Nástroje z mírné oceli pro provozy šetřící rozpočet

Co když vyvíjíte novou součástku a potřebujete nástroje rychle – aniž byste museli významně investovat, než bude návrh ověřen? Nebo možná provozujete krátkou výrobní sérii, na kterou se nevyplatí použít nákladné materiály? Právě zde si nástrojové desky z konstrukční oceli zaslouží své místo v diskuzi o litině versus ocelových formách.

Konstrukční ocel nepřekoná šedou litinu v tlumení ani nevyrovná odolnost ocelových nástrojů proti opotřebení. Nabízí však něco stejně cenného pro určité aplikace: dostupnost. Když rozhodnutí ovlivňují rozpočtová omezení a flexibilita je důležitější než dlouhá životnost, konstrukční ocel nabízí praktické řešení.

Nástrojové desky z konstrukční oceli pro prototypy a krátké série

Porozumění rozdílu mezi ocelí a litinou je obzvláště důležité během fází vývoje produktu. Právě iterujete návrhy, testujete koncepty a zdokonalujete geometrii. V této fázi často nedává smysl investovat do vysoce kvalitních materiálů pro razníky – nástroj můžete upravit nebo zahodit už po několika set dílech.

Měkká ocel se zde osvědčuje tím, že se dobře opracovává a snadno upravuje. Potřebujete přemístit vodicí kolík? Svařte stávající otvor a vyvrtávejte znovu. Zjistíte, že je třeba upravit vaši tvářecí geometrii? Měkká ocel umožňuje úpravy, které by s kalenou nástrojovou ocelí nebo křehkou litinou byly nepraktické nebo nemožné.

Otázka, co je silnější – železo nebo ocel – v případě prototypových aplikací mine cíl. Pevnost hraje menší roli, pokud vyrábíte desítky nebo stovky dílů namísto milionů. Důležité je rychle získat funkční nástroj do lisu, abyste mohli ověřit návrhy a pokračovat dále.

Je litina ocelí? Ne – jde o zásadně odlišné materiály. U krátkých sérií však uhlíková ocel nabízí dostatečný výkon za zlomek ceny. Obětujete životnost ve prospěch dostupnosti, a tento kompromis je naprosto logický, pokud nástroje nebudou použity v rozsáhlé výrobě.

Když rozpočtové omezení činí uhlíkovou ocel chytrou volbou

Každá výrobní operace se potýká s omezenými zdroji. Kapitál vázaný v kvalitních matricích nemůže financovat jiná vylepšení. Použití matic z uhlíkové oceli uvolňuje rozpočet pro aplikace, kde prémiové materiály skutečně přinášejí návratnost.

Zvažte výrobní série pod 50 000 dílů. Při těchto objemech jen zřídka odůvodňuje lepší odolnost proti opotřebení nástrojové oceli nebo tlumicí vlastnosti litiny jejich vyšší náklady. Matrice bude pravděpodobně zastaralá kvůli změnám konstrukce dříve, než se opotřebí výrobním procesem.

Porovnání litiny a oceli odhaluje další praktické hledisko: dodací lhůtu. Nástroje z mírné oceli jsou dodány rychleji, protože materiál je snadno dostupný a dá se obrábět bez specializovaného nářadí nebo tepelného zpracování. Když tržní příležitosti vyžadují rychlou reakci, mírná ocel vám umožní začít s výrobou, zatímco konkurence čeká na vyšší třídy materiálů.

Výhody nástrojů z mírné oceli

- Nejnižší počáteční náklady: Náklady na materiál a obrábění jsou výrazně nižší než u litiny nebo nástrojové oceli

- Snadná dostupnost: Běžné třídy materiálu jsou skladem u každého dodavatele oceli, čímž se eliminují prodlevy při zajišťování surovin

- Snadné obrábění a úpravy: Běžné nářadí a standardní provozní postupy zvládnou všechny výrobní operace

- Svařitelnost a opravitelnost: Úpravy a opravy lze provádět jednoduchými svařovacími postupy bez speciálních procesů

- Nejrychlejší dodací lhůty: Žádné odlévání v lití ani specializované tepelné zpracování neprodlužuje váš výrobní plán

Nevýhody nástrojových sad z měkké oceli

- Rychlejší opotřebení: Nižší tvrdost znamená, že vodící plochy a upevňovací oblasti se při provozním cyklování rychleji degradují

- Nižší rozměrová stabilita: Materiál se může posunout nebo deformovat při opakovaném zatěžování, což postupně ovlivňuje zarovnání

- Vyžaduje častější výměnu: Kratší životnost znamená vyšší dlouhodobé náklady u rozsáhlých výrobních aplikací

- Špatné tlumení vibrací: Přenáší rázové zatížení přímo přes nástrojovou sadu do lisu a dílů

- Omezené možnosti tepelného zpracování: Nelze dosáhnout tvrdosti, která prodlužuje životnost v náročných aplikacích

Ideální aplikace pro matrice z mírné oceli

Měkká ocel je vhodná, když mají přednost rychlost a flexibilita před maximálním výkonem. Zvažte tento materiál v těchto případech:

- Prototypové matrice: Počáteční nástroje pro ověření návrhu před přechodem na materiály pro sériovou výrobu

- Krátké výrobní série: Dávky pod 50 000 dílů, kde náklady na nástroje určují celkovou ekonomiku dílu

- Časté změny konstrukce: Výrobky, které se stále vyvíjejí a u nichž dochází pravidelně ke změnám nástrojů

- Doplňkové operace: Pomocné nástroje pro operace, u kterých se nevyplatí investice do prémiového vybavení

- Školení a nastavení: Soupravy vložek pro školení obsluhy nebo vývoj procesů, kde není kritická kvalita výroby

Rozdíl mezi litinou a ocelí se nejvíce projevuje při delší výrobě. U krátkodobých aplikací nabízí uhlíková ocel přijatelný výkon za dostupnou cenu. Klíčové je správně přizpůsobit volbu materiálu požadavkům aplikace – nezakládat nadměrně sofistikované nástroje pro úkoly, které nepožadují prémiová řešení.

Nyní, když byly všechny možnosti materiálů pro soupravy vložek individuálně vyhodnoceny, jak tyto informace sloučit do jasných rozhodnutí pro vaše konkrétní aplikace? Další část shrnuje vše do komplexní srovnávací matice určené pro rychlý přehled.

Kompletní srovnávací matice materiálů pro soupravy vložek

Prozkoumali jste výhody a omezení jednotlivých materiálů. Nyní přichází praktická otázka: který z nich ve skutečnosti odpovídá vašemu provozu? Místo abyste museli listovat mezi jednotlivými částmi, tato srovnávací tabulka shrnuje všechny informace do formátu připraveného k rozhodnutí, na který se můžete odkazovat pokaždé, když se objeví otázky výběru materiálu.

Pochopení rozdílu mezi litinou a ocelí – a konkrétněji, rozdílu mezi litinou a litou ocelí – je snadné, jakmile si možnosti prohlédnete vedle sebe. Podívejme se na přímé srovnání, které odstraní složitost.

Přehled výkonu všech materiálů porovnaný vedle sebe

Tato tabulka zachycuje klíčové výkonové charakteristiky, které určují, který materiál je vhodný pro vámi uvažovanou lisovací aplikaci. Všimněte si, jak se rozdíl mezi litinou a ocelí projevuje v několika různých ohledech – nejen ve pevnosti, ale také v tlumení, ceně a optimálních konfiguracích.

| Typ materiálu | Tlumení vibrací | Odolnost proti opotřebení | Rozsah nákladů | Nejvhodnější konfigurace razníku | Ideální výrobní objem |

|---|---|---|---|---|---|

| Přesná ocel | Nízká | Vysoká | $$-$$$ | Dvoupilířová, zadní pilíř pro postupné razníky | 100 tisíc–5 milionů+ cyklů |

| Sivá ocelová litina | Vynikající | Střední | $$ | Čtyřválečkové pro stříhání, aplikace s velkým držákem matrice | 500 tisíc+ cyklů |

| Tvárná litina | Dobrá | Střední-vysoká | $$-$$$ | Dvouválečkové pro tvářecí operace | 100 tisíc–500 tisíc cyklů |

| Nástrojová ocel | Nízká | Vynikající | $$$$ | Přesné stříhání, libovolná konfigurace | 5 milionů+ cyklů |

| Měkká ocel | Nízká | Nízká | $ | Libovolná konfigurace pro krátké série | Méně než 50 tisíc cyklů |

Součásti desky matrice a držáku matrice v každé konfiguraci spolu interagují odlišně v závislosti na volbě materiálu. Držáky matrice z šedé litiny vynikají schopností pohlcovat opakované rázy při stříhání, zatímco přesné ocelové desky matrice zachovávají rozměrové vztahy, které postupné matrice vyžadují.

Přizpůsobení materiálu sady raznic konkrétnímu provozu

Co je pevnější, ocel nebo litina? To zcela závisí na tom, co pro váš případ znamená pevnost. Mez pevnosti ve tahu je vyšší u oceli. Litina je lepší v odpružování vibrací. Skutečnou otázkou není, který materiál je univerzálně lepší – ale který lépe řeší váš konkrétní problém.

Použijte tento rozhodovací rámec pro přiřazení materiálů k jednotlivým operacím:

- Zvolte šedou litinu, pokud: Vaše operace klade důraz na tlumení vibrací, provádíte velkosériové stříhání nad 500 000 cyklů ročně, potřebujete tepelnou stabilitu u velkých patric raznic nebo kvalita povrchu závisí na minimalizaci přenášeného rázu.

- Zvolte přesnou ocel, pokud: Vaše aplikace vyžaduje certifikaci IATF 16949, vyrábíte složité automobilové součásti s úzkými tolerancemi, potřebujete inženýrskou podporu a zálohování pomocí CAE simulací, nebo vaše postupné raznice vyžadují absolutní rozměrovou konzistenci mezi jednotlivými stanicemi.

- Zvolte tvárnou litinu, pokud: Vaše tvářecí operace vyžadují větší pevnost, než co šedá litina poskytuje, provozujete střední objemy mezi 100 000 a 500 000 cykly, vaše aplikace zahrnuje občasné rázové zatížení, které by ohrozilo prasknutím šedou litinu, nebo potřebujete vyvážené tlumení a pevnostní vlastnosti.

- Zvolte nástrojovou ocel, pokud: Tvarujete abrazivní materiály s vysokou pevností, tolerance musí být zachovány po desítky milionů cyklů, odolnost proti opotřebení ospravedlňuje vyšší investici, nebo vyrábíte letecké součásti se striktními požadavky.

- Zvolte měkkou ocel, pokud: Vytváříte prototypy návrhů před tím, než se zavážete k sériovým nástrojům, sériová výroba zůstává pod 50 000 díly, rozpočtová omezení převažují nad požadavky na životnost, nebo potřebujete krátké dodací lhůty a flexibilitu při úpravách.

Přiřazení materiálů k lisovacím operacím

Kromě výrobních objemů ovlivňuje výběr materiálu i typ lisovací operace. Následující informace ukazují, jak různé operace odpovídají volbě materiálu:

Operace stříhání: Náhlé stříhání a ráz při oddělování materiálu vyžadují vynikající tlumení vibrací. V této oblasti dominuje šedá litina, jejíž struktura grafitových lupínků pohlcuje energii, která by jinak přecházela do vaší lisovací linky a dílů. U extrémních objemů nebo abrazivních materiálů prodlužují životnost nástrojové ocelové díly na řezných hranách.

Tvářecí operace: Tažení, ohyby a tvary způsobují trvalé zatížení namísto náhlého rázu. Tvárná litina s kombinací pevnosti a středního tlumení dobře vyhovuje těmto aplikacím. Přesnostní ocel je vhodná pro složité automobilové tvary, kde rozměrová přesnost má větší význam než kontrola vibrací.

Tažné operace: Hluboké tažení zatěžuje tvářecí nástroje jinak než stříhání – materiál proudí pod stálým tlakem, nikoli se náhle odděluje. Tvárná litina zvládá tato trvalá zatížení a zároveň poskytuje určitý efekt tlumení. Přesnostní ocel vyniká tam, kde požadavky na hloubku tažení a tolerance tloušťky stěny určují kvalitu.

Postupné matice: Vícestanovišťové nástroje kombinují stříhání, výstřih a tváření v jednom nástrojovém systému. Tento smíšený zatěžovací profil často upřednostňuje přesné oceli pro konstrukci desky nástroje – zachovávající zarovnání stanic – zatímco jednotlivé stanice mohou obsahovat různé materiály v závislosti na jejich konkrétních funkcích.

Správná volba materiálu vyvažuje technické požadavky vaší operace s ekonomickou realitou. Prémiové materiály se osvědčí v náročných aplikacích, ale plýtvají prostředky, pokud postačují jednodušší řešení. Přizpůsobte materiál úkolu a vaše nástrojové sady budou poskytovat výkon, který vaše výroba vyžaduje.

Závěrečné doporučení pro vaši lisy

Prozkoumali jste technické vlastnosti, vyhodnotili kompromisy a porovnali materiály ve všech klíčových ohledech. Nyní nastává rozhodující okamžik: převést tato poznání na rozhodnutí, která zlepší váš proces tváření. Pro co je materiál litiny ze slitiny oceli nejlépe vhodný? Kdy se investice do šedé litiny opravdu vyplatí? Jak používat postup výběru nástrojových sad, který konzistentně přináší výsledky?

Odpovědi závisí na vaší konkrétní výrobní situaci. Shrňme všechny poznatky do praktických doporučení, která můžete okamžitě aplikovat.

Váš rámec pro rozhodování o materiálu nástrojové sady

Po vyhodnocení litiny versus ocelových nástrojových sad ve pěti výkonnostních dimenzích se objevily jasné vzory pro různé výrobní kontexty. Zde je návod, jak přiřadit optimální volbu materiálu ke svému provozu:

Pro práci pro automobilové OEM vyžadující certifikaci a přesnost: Precizní ocelové tvářecí nástroje s inženýrskou podporou představují váš nejlepší možný směr. Kombinace certifikace IATF 16949, podpory simulačních výpočtů CAE a rozměrové konzistence po milionech cyklů naplňuje veškeré požadavky automobilových výrobců. Když váš zákazník provádí audit dodavatelů nástrojů a očekává dokumentované systémy kvality, přesné ocelové řešení od certifikovaných partnerů zajistí jak požadovaný výkon, tak i potřebnou dokumentaci.

Porozumění efektivnímu využití materiálů tvářecích nástrojů znamená uznat, že v automobilových aplikacích není prostor pro kompromisy v oblasti systémů kvality. Vaši zákazníci první úrovně očekávají stopovatelnost, ověřené procesy a inženýrskou podporu, pokud dojde k problémům.

Pro vysokoodvodňovací operace stříhání: Šedá litina zůstává nejlepší volbou, když odpružení vibrací určuje kvalitu vašich výsledků. Operace s více než 500 000 cykly ročně profitují z výjimečné schopnosti šedé litiny tlumit rázy, tepelnou stabilitu a samomaznost. Grafická lupínková struktura materiálu dokáže něco, co ocel prostě nedokáže – přeměňuje mechanickou energii na teplo namísto toho, aby přenášela vibrace do vašich dílů a lisu.

Proč je litina lepší pro stříhání? Protože náhlé střižné síly a rázy při oddělování materiálu vytvářejí právě ten typ opakovaného nárazu, který šedá litina nejlépe pohlcuje. To není teorie – proto zkušení inženýři tváření trvale určují šedou litinu pro své nejnáročnější aplikace stříhání.

Pro vyvážené tvářecí aplikace: Tvárná litina zaplňuje mezeru, když vaše aplikace vyžaduje větší houževnatost, než co šedá litina poskytuje, ale stále využívá tlumení, které ocel nemá. Střední produkční objemy mezi 100 000 a 500 000 cykly, tvářecí operace s trvalým zatížením a aplikace s občasnými rázovými událostmi preferují vyvážený materiálový profil tvárné litiny.

Pro extrémní odolnost proti opotřebení: Nástrojová ocel ospravedlňuje svou vyšší cenu, když razíte abrazivní vysoce pevné materiály nebo zaměřujete se na výrobní série v desítkách milionů kusů. Jak se srovnává litinová ocel s nástrojovou ocelí v těchto aplikacích? Litinová ocel nabízí dobré obecné vlastnosti, ale karbidy bohatá struktura nástrojové oceli odolává abrazivnímu opotřebení na úrovni, kterou jiné materiály nedosáhnou.

Pro prototypování a krátké série: Konstrukční ocel nabízí snadnou dostupnost, když jsou rozpočet a dodací lhůta důležitější než životnost. Vyhraďte investice do vysoce kvalitních materiálů pro sériové nástroje – použijte konstrukční ocel k rychlému a ekonomickému ověření návrhů.

Správný materiál pro nástrojovou sadu není ten nejsilnější nebo nejdražší – jde o materiál, který odpovídá vašim konkrétním požadavkům aplikace a zároveň poskytuje nejlepší celkovou hodnotu v průběhu celého životního cyklu výroby.

Další kroky pro optimalizaci vašeho tvářecího nástroje

Výběr materiálu představuje pouze jeden prvek optimalizace nástrojové sady. Správný inženýrský partner dokáže maximalizovat výkon bez ohledu na to, který materiál zvolíte. Tady je, jak efektivně pokračovat:

Proveďte audit stávajících aplikací: Zkontrolujte stávající nástrojové sady podle výše uvedeného rozhodovacího rámce. Používáte vysoce kvalitní materiály tam, kde by postačoval mírný ocelový materiál? Používáte šedou litinu v aplikacích, které vyžadují přesnost oceli? Identifikace nesouladů vytváří okamžité příležitosti pro optimalizaci.

Stanovte své požadavky kvantitativně: Dokumentujte objemy výroby, tolerance, typy lisovaných materiálů a míru odmítnutí kvality. Tyto konkrétní údaje umožňují informovaný výběr materiálu namísto odhadování.

Zapojte kvalifikovanou technickou podporu: Komplexní aplikace tváření lisováním profitovaly z partnerů, kteří rozumí jak vědě o materiálech, tak praktickému návrhu nástrojů. Simulace CAE, správná specifikace materiálu a výrobní odbornost se spojují, aby dodaly nástroje, které fungují již od prvního úderu.

Pro výrobce, kteří kladou důraz na přesná řešení z oceli s plnou technickou podporou, Schopnosti Shaoyi ve stříhacích nástrojích pro automobilový průmysl ukazují, co je možné, když pokročilé simulace potkají certifikované systémy kvality. Jejich schvalovací poměr 93 % napoprvé a rychlé prototypování již za 5 dní ukazují, jak správný partner urychluje výrobu, místo aby způsoboval prodlevy. Když vaše aplikace vyžaduje certifikaci IATF 16949 a technickou odbornost, spolupráce se specialisty, kteří poskytují obojí, znamená rozdíl mezi nástroji, které bojují, a nástroji, které výborně pracují.

Plánujte pro celý životní cyklus: Počáteční náklady na materiál ukazují jen část příběhu. Zohledněte požadavky na údržbu, očekávané intervaly výměny a dopad jakýchkoli kvalitativních problémů na výrobu. Celkové náklady vlastnictví často upřednostňují kvalitnější materiály v náročných aplikacích – ale pouze tehdy, kdy tyto aplikace skutečně vyžadují vysoký výkon.

Rozhodnutí mezi litinovými a ocelovými tvářecími nástroji nakonec závisí na upřímném posouzení toho, co vaše provozní podmínky skutečně vyžadují. Přizpůsobte vlastnosti materiálu požadavkům aplikace, spolupracujte s kvalifikovanou inženýrskou podporou a vaše razicí nástroje budou poskytovat konzistentní výkon, na kterém závisí vaše výroba.

Často kladené otázky o litinových a ocelových tvářecích nástrojích

1. Co je lepší pro tvářecí nástroje, litina nebo ocel?

Žádný z materiálů není univerzálně lepší – optimální volba závisí na vašem konkrétním použití. Šedá litina vyniká při vysekávání ve velkých sériích díky své vynikající tlumení vibrací, které je dáno lupínkovou strukturou grafitu. Ocelové matrice, zejména přesné oceli s podporou CAE simulací, jsou nejvhodnější pro tváření karosérií automobilů, kde jsou požadovány úzké tolerance a certifikace dle IATF 16949. Pro tvářecí operace vyžadující vyváženou pevnost a tlumení vibrací kompenzuje tvárná litina výhody obou materiálů. Vyberte materiál podle objemu výroby, požadovaných tolerancí a podmínek rázového zatížení.

2. Jaká je nevýhoda matric z litiny?

Hlavní nevýhodou tvářecích nástrojů z šedé litiny je křehkost při náhlých rázových zatíženích. I když struktura grafitových vloček zajišťuje vynikající tlumení vibrací během normálního provozu, vytváří místa koncentrace napětí, která mohou způsobit praskání nebo rozdrcení při neočekávaném nárazu. Tvářecí nástroje z litiny jsou také výrazně těžší než jejich ocelové varianty, což vyžaduje robustnější manipulační zařízení. Kromě toho má šedá litina nižší mez pevnosti v tahu ve srovnání s ocelí, což omezuje její použití v aplikacích s vysokými špičkovými tvářecími zatíženími.

3. Jaký je rozdíl mezi tvářecími nástroji z litiny a oceli?

Litinové tvářecí nástroje obsahují grafitové struktury, které pohlcují vibrace a poskytují samočinné mazání, čímž jsou ideální pro vysokokapacitní stříhání. Tvářecí nástroje z oceli nabízejí vyšší mez pevnosti v tahu a lepší odolnost proti nárazům, což jim umožňuje se při přetížení ohýbat namísto toho, aby se lomily. Ocel udržuje přesnější rozměrové tolerance při dlouhodobém zatížení, zatímco litina poskytuje nadřazenou tepelnou stabilitu. Nástroje z oceli lze snadněji upravovat a svařovat, zatímco litina se v důsledku obsahu grafitu, který působí jako přirozené mazivo, vynikajícím způsobem opracovává.

4. Kdy bych měl zvolit tvářecí nástroje z nástrojové oceli namísto litiny?

Vyberte nástrojové ocelové matrice při tváření abrazivních materiálů s vysokou pevností, udržování tolerancí na úrovni mikronů po desítky milionů cyklů nebo při výrobě leteckých komponent s přísnými požadavky. Karbidová struktura nástrojové oceli odolává abrazivnímu opotřebení mnohem lépe než měkčí grafitové vměstky v litině. I když nástrojová ocel stojí výrazně více a nabízí menší tlumení vibrací, její pořízení se vyplatí tam, kde je rozhodující odolnost proti opotřebení a zachování přesnosti – zejména u automobilových dílů z pokročilých ocelí s vysokou pevností nebo u sérií s objemem výroby přesahujícím 5 až 10 milionů kusů.

5. Jak si vybrat vhodný materiál matrice podle objemu vaší výroby?

U prototypů a sérií do 50 000 dílů nabízí nízkouhlíková ocel nejekonomičtější řešení s krátkými dodacími lhůtami a jednoduchou úpravou. Střední objemy mezi 100 000–500 000 kusy vyhovují tvárné litině s vyváženou pevností a tlumením vibrací. Vysoké objemy stříhání přesahující 500 000 kusů ročně profitují ze šedé litiny s vynikajícím tlumením vibrací. Přesná ocel s inženýrskou podporou slouží výrobcům automobilů (OEM), kteří vyžadují certifikaci a úzké tolerance. U extrémně vysokých objemů nad 5 milionů kusů pro stříhání abrazivních materiálů poskytuje nástrojová ocel mimořádnou odolnost proti opotřebení a tak nejlepší celkovou hodnotu.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —