Tváření komponent automobilového osvětlení: Inženýrská příručka

SHRNUTÍ

Stříhání součástek pro automobilové osvětlení je proces vysoce přesné výroby, který slouží k výrobě klíčových kovových dílů pro osvětlovací systémy vozidel, včetně elektrických kontaktů, chladičů, odrazových skříní a montážních konzol. Protože moderní sestavy LED vyžadují přísný termální management a konzistentní elektrickou vodivost, výrobci spoléhají na vysokorychlostní progresivní razení k výrobě milionů bezchybných komponent. Mezi klíčové aspekty nákupu patří výběr materiálů, jako je hliník pro odvod tepla, měď pro připojení, a zajištění, že váš partner splňuje Certifikace IATF 16949 pro splnění globálních automobilových norem kvality.

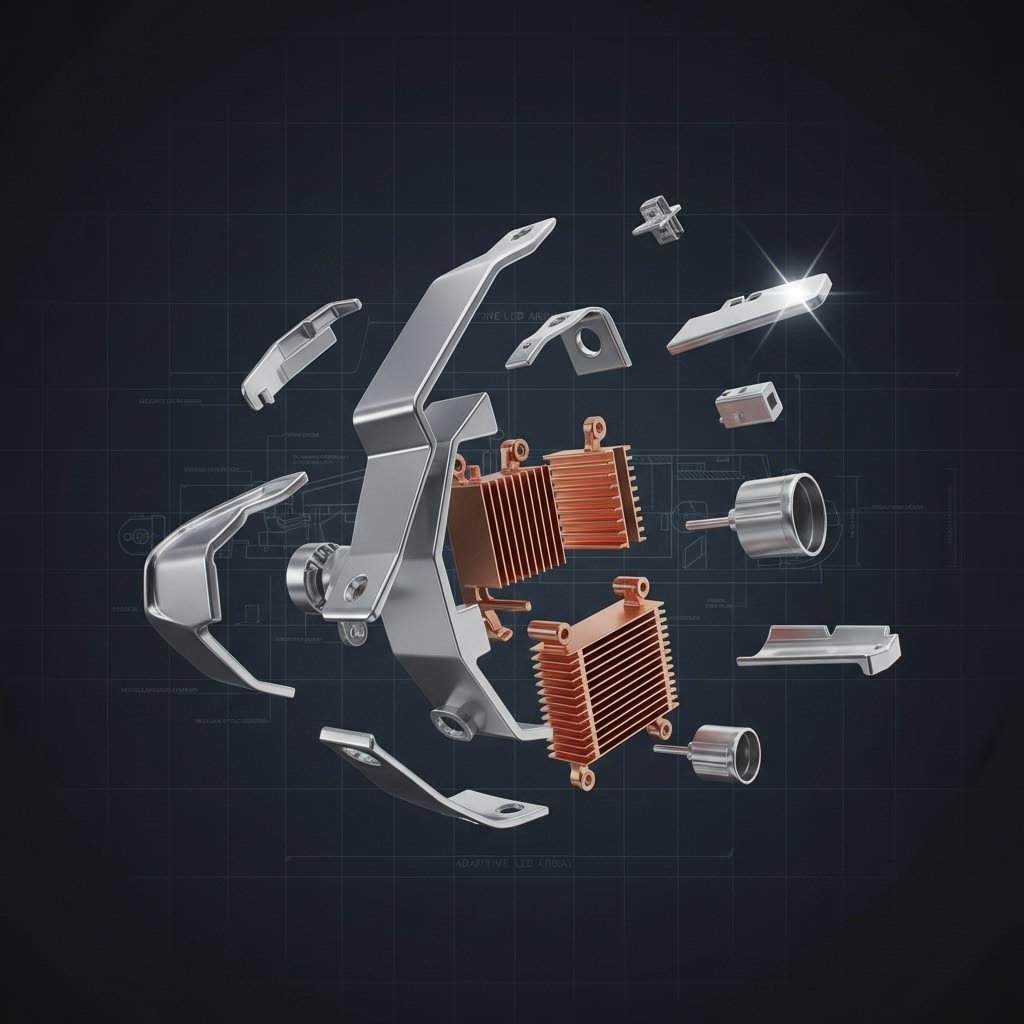

Klíčové stříhané součástky v moderním automobilovém osvětlení

Přechod od halogenových žárovek k LED a laserovým maticovým světlometům zásadně změnil složitost dílů ze střiženého plechu. Automobiloví inženýři již nepotřebují pouze jednoduché úhelníky; vyžadují komplikované elektrické propojení a řešení pro odvod tepla, která se musí vejít do stále menších sestav předních i zadních světel. Vysokorychlostní stříhání plní ve třech hlavních funkcích: elektrické propojení, konstrukční podpora a tepelné řízení.

Elektrické propojení

Nervový systém každé osvětlovací sestavy závisí na dílech ze střiženého plechu. Elektrické dráty a nosné rámečky jsou vystřihovány z měděných slitin s vysokou vodivostí, aby efektivně rozváděly proud napříč LED poli. Kontakty a konektory musí udržet integritu kontaktu navzdory otřesům motoru a tepelným cyklům. Na rozdíl od běžných spotřebních elektroniky mají tyto automobilové součástky často komplexní geometrie, které zajišťují pevné zakotvení do plastových tlakově litých pouzder, což je známé jako vsazovací lití.

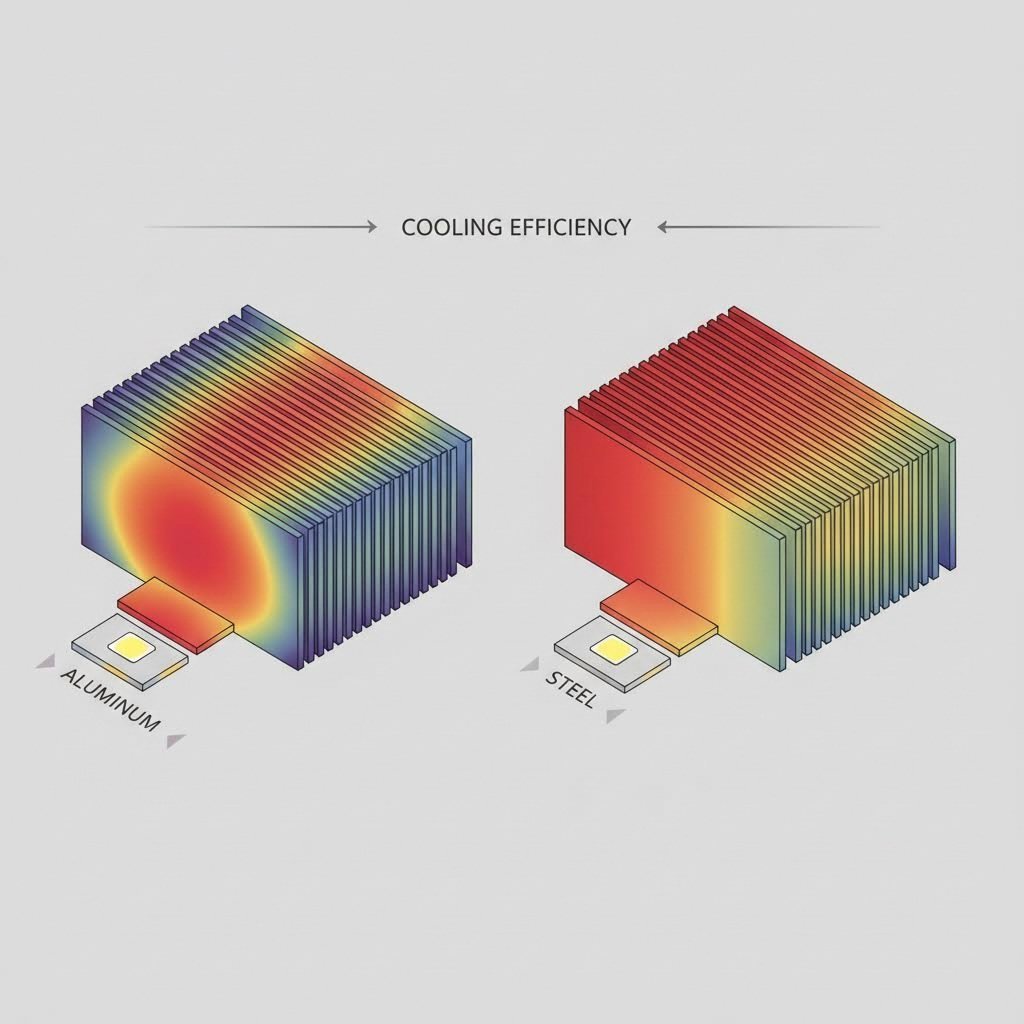

Komponenty pro tepelné řízení

Životnost LED je přímo závislá na odvodu tepla. Kovové stříhání nabízí nákladově efektivní řešení pro vytváření teplotní misky a tepelných rozváděčů. Stříháním slitin hliníku mohou výrobci vyrábět lehké součástky s velkou plochou povrchu, které odebírají teplo citlivým diodám. Tyto díly jsou často přímo integrovány s tištěným spojem (PCB) nebo skříní, aby zajistily rychlý přenos tepla.

Optické a konstrukční prvky

Zatímco plasty dominují u čoček, kovové stříhání zůstává nadřazené co do tuhosti konstrukce a optické přesnosti v určitých oblastech. Odrazové kroužky a clony žárovek vyžadují vysoce kvalitní úpravu povrchu, aby manipulovaly s dráhami světla bez zkreslení. Mezitím těžkostěnná ocel montážní držáky a upevňovací svorky zajistí, že celý osvětlovací modul zůstane správně zarovnaný a pevný, i když vozidlo projíždí nerovným terénem.

Strategie výběru materiálu: vodivost, hmotnost a teplo

Výběr správného materiálu je inženýrskou rovnováhou mezi výkonem, hmotností a náklady. U lisování komponent osvětlení automobilů dominují tři skupiny materiálů, z nichž každá plní odlišný inženýrský účel.

Slitiny mědi a mosazi

U elektrických komponentů Měď C110 (elektrolytická měď s výstupkem) je standardem díky vynikající elektrické vodivosti (100 % IACS). Čistá měď je však měkká. U svorek, které vyžadují pružné vlastnosti pro udržení kontaktového tlaku, inženýři často určují mosaz nebo vysoce výkonné beryliová bronzová slitina slitiny. Tyto materiály nabízejí potřebnou mez pevnosti v tahu, aby odolaly únavě materiálu, a zároveň zachovávají dostatečnou vodivost.

Hliníkové slitiny

Hliník 5052 a 6061jsou ideální volbou pro chladiče a skříně. Hliník nabízí vynikající tepelnou vodivost – klíčovou pro chlazení vysokovýkonových LED – při zlomku hmotnosti mědi nebo oceli. Je také přirozeně odolný proti korozi, i když může být náchylný k „závadám při tváření“ (přilnavosti materiálu) během procesu stříhání, což vyžaduje speciální nástrojové povlaky a maziva.

Nerezová a studeně vytvarovaná ocel

Pro vnější konstrukční díly nebo vnitřní součásti vystavené vlhkosti, nerezová ocel řady 300 zajistí vynikající odolnost proti korozi bez nutnosti sekundárního povlaku. Pro vnitřní uchycení, kde korozní odolnost není tak důležitá, ale pevnost je rozhodující, z nerezové oceli zůstává nejníákladovější možností, často dokončenou pozinkováním nebo elektrostatickým nátěrem po výrobě.

Výrobní procesy: postupná matrice vs. hluboké tažení

Volba metody tváření závisí především na geometrii součásti a objemu výroby. Projekty automobilového osvětlení obvykle zahrnují velké množství kusů (stovky tisíc až miliony dílů), což činí efektivitu hlavním rozhodujícím faktorem.

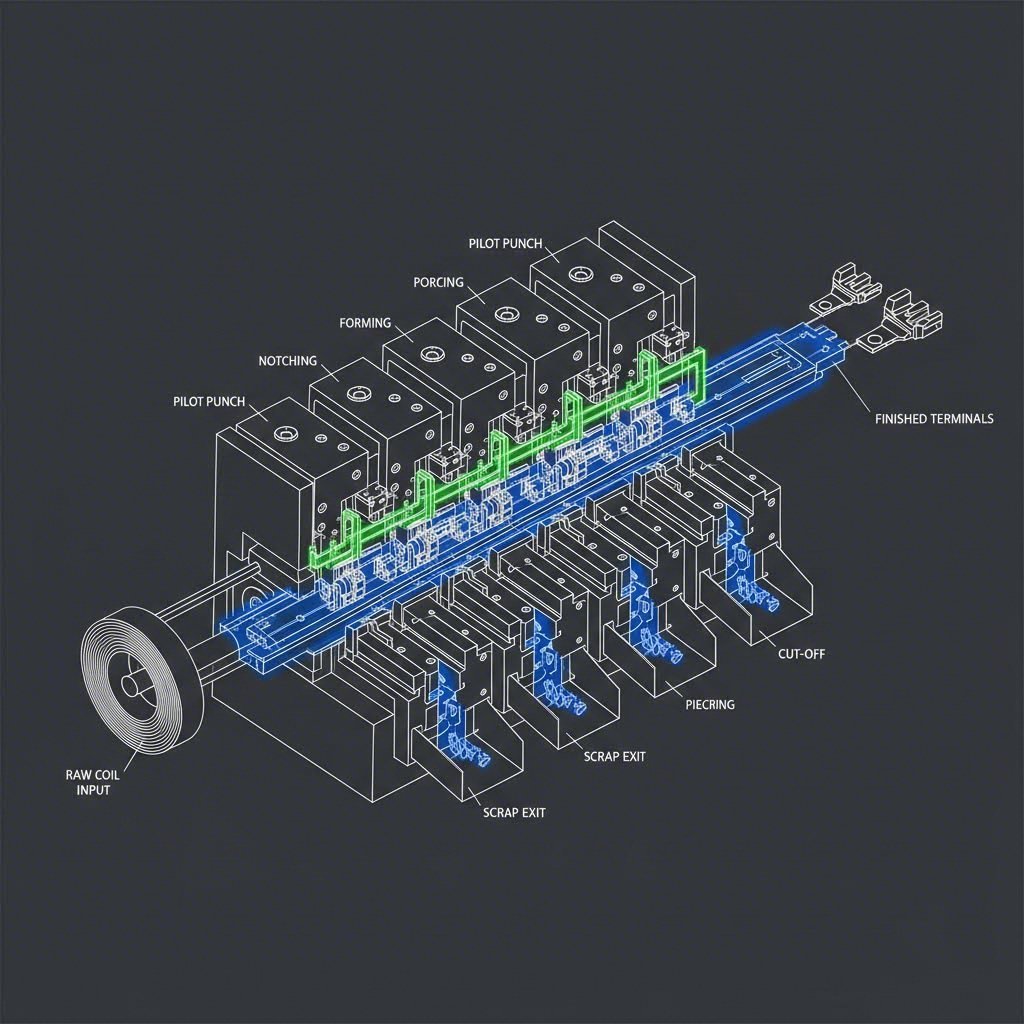

Progresivní razení

Progresivní razení je průmyslovým standardem pro výrobu složitých malých až středních dílů, jako jsou svorky, držáky nebo nosné rámy. Při tomto procesu se kovová páska posouvá skrz řadu stanic umístěných v jediné nástěnence. Každá stanice provádí konkrétní operaci – řezání, ohýbání, děrování nebo kalibrování – během postupu pásu vpřed. Hotový díl je oddělen na poslední stanici. Tato metoda je nesmírně rychlá, schopná provádět stovky zdvihů za minutu, čímž zajišťuje nízkou cenu za kus při vysokém objemu výroby.

Hluboké tažení

U součástek válcového nebo krabicovitého tvaru s významnou hloubkou – například u kondenzátorových nádob, objímek žárovek nebo určitých držáků reflektorů – hluboké tažení je vyžadován. Tento proces taží plech do dutiny razníku. Je technicky náročný, protože materiál musí proudit, aniž by se trhl nebo zvráskl. I když je pomalejší než progresivní stříhání, je jedinou možností, jak vytvářet nepřerušované duté kovové tvary integrované do těsně uzavřených osvětlovacích jednotek.

Klíčové výzvy: přesnost, teplota a povrchová úprava

Stříhání pro automobilové osvětlení představuje jedinečné výzvy, které jej odlišují od běžného průmyslového stříhání. Dodavatelé musí kontrolovat proměnné, které ovlivňují jak estetickou, tak funkční kvalitu světla.

Kvalita optického povrchu je naprosto klíčová pro reflektory a estetické rámečky. I mikroskopické škrábance nebo stopy po nástroji mohou náhodně rozptylovat světlo nebo způsobit viditelné vady v sestavě premiové světlometu. Výrobci proto používají leštěné karbidové razníky a specializované manipulační systémy, aby zajistili, že díly zůstanou nepoškozené po celou dobu výroby.

Tepelná deformace je dalším rizikem. Během provozu generují LED lokalizované teplo. Lisované chladiče musí mít dokonale rovné montážní plochy, aby byl zajištěn úplný kontakt s deskou LED. Jakékoli zakřivení nebo hrboly mohou vytvářet vzduchové mezery, které působí jako izolátory a mohou vést k předčasnému selhání LED.

Výběr dodavatele: Zajištění a certifikace

Výběr partnera pro tváření součástek pro automobilové osvětlení není otázkou pouze ceny; jde o minimalizaci rizik a škálovatelnost. Automobilový dodavatelský řetězec vyžaduje přísné dodržování norem kvality, aby se předešlo zpětným odběrům a byla zajištěna bezpečnost.

Nepostradatelná norma: IATF 16949

Jakýkoli dodavatel vyrábějící součástky pro automobilový dodavatelský řetězec musí být certifikován dle IATF 16949 tento standard jde dále než ISO 9001, zaměřuje se na prevenci vad, snížení variability a na kontinuální zlepšování. Zajišťuje, že lisovna má robustní procesy pro FMEA (Analýzu režimů a důsledků poruch) a PPAP (Proces schválení výroby dílů), čímž garantuje, že každý uchycovací prvek nebo svorka přesně odpovídá technickým specifikacím.

Propojení prototypu a výroby

Běžným zdrojem obtíží při nákupu pro automobilový průmysl je přechod od prototypu k sériové výrobě. Inženýři často potřebují malé série pro ověření, než se zavážou k nákladnému tvrdému nástroji. Nalezení partnera, který dokáže celý tento životní cyklus zvládnout, je velkou výhodou. Například, Shaoyi Metal Technology specializuje se na překlenutí této mezery a nabízí komplexní řešení tváření, která pokrývají rychlý prototypový výrobu 50 kusů až po vysokozděnou výrobu milionů kusů. Jejich kapacity zahrnují lisy o tlaku až 600 tun a striktní dodržování normy IATF 16949, což jim umožňuje dodávat kritické komponenty, jako jsou řídicí ramena, spolu s přesnými díly pro osvětlení, a to s konzistentní kvalitou OEM.

Strategické zajišťování zdrojů pro světlo

Výkon osvětlovacího systému vozidla závisí nejen na čočce, ale stejně tak na lisovaném kovu za ní. Pochopením interakce mezi vlastnostmi materiálu, procesy tváření a certifikacemi kvality mohou nákupní týmy zajistit součástky, které zaručují bezpečnost, dlouhou životnost a soulad s předpisy. Upřednostňujte dodavatele, kteří prokazují nejen výrobní kapacity, ale i inženýrskou způsobilost při řešení tepelných a elektrických výzev.

Nejčastější dotazy

1. Jaký je nejlepší materiál pro automobilové chladiče LED?

Hliníkové slitiny, zejména 5052 a 6061, jsou standardem pro tepelné vodivé pasivní chladiče LED. Nabízejí optimální rovnováhu mezi vysokou tepelnou vodivostí, nízkou hmotností a nákladovou efektivitou ve srovnání s mědí. Hliník účinně odvádí teplo generované výkonnými LED, čímž zabraňuje přehřátí a prodlužuje životnost osvětlovací jednotky.

2. Proč je postupné stříhání v dělicích nástrojích preferováno u světlometových kontaktů?

Postupné stříhání v dělicích nástrojích je preferováno, protože umožňuje vysokorychlostní, nepřetržitou výrobu složitých geometrií s přesnými tolerance. Jelikož automobilové osvětlení vyžaduje miliony identických kontaktů a konektorů, tento proces zajišťuje konzistenci a nízké náklady na kus, což je nezbytné pro sériovou výrobu.

3. Mohou lisované díly nahradit tlakově odlité komponenty ve světelných sestavách?

Ano, ve mnoha případech. Lisované díly z plechu jsou často lehčí a levnější na výrobu než odlité alternativy. Zatímco lití do forem umožňuje proměnnější tloušťky stěn, lisování je vhodnější pro tenkostěnné, vysoce pevné aplikace, jako jsou upevňovací prvky, kryty a svorky, čímž přispívá ke snížení celkové hmotnosti vozidla.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —