اختيار مجموعة قوالب الختم: حاذِ مكبسك، وموادك، وأهداف إنتاجك

ما هو مجموعة قوالب التشكيل بالضغط وكيف تعمل؟

هل سبق أن تساءلتَ عن العامل الذي يجعل تشكيل المعادن عالي السرعة ممكنًا؟ ففي قلب كل عملية تشكيل بالضغط توجد مجموعة قوالب التشكيل بالضغط — وهي التجميع الأساسي الذي يحوّل صفائح المعادن المسطحة إلى مكونات ذات أشكال دقيقة. وفهم ما هي مجموعة القوالب ولماذا تُستخدم، يزوّد المهندسين ومشتري المواد والمهنيين في مجال التصنيع بالمعرفة اللازمة لـ اتخاذ قرارات أكثر ذكاءً بشأن أدوات التصنيع .

إذن، ما المقصود بالقالب في مجال التصنيع؟ باختصار، إن مجموعة القوالب هي تجميع مصنوع بدقة عالية، ويتكوّن من حذاء علوي وحذاء سفلي للقالب، ويتم الاحتفاظ بهما في محاذاة دقيقة بواسطة أعمدة توجيهية وحلقات توجيهية. وعند تركيب هذه المجموعة في آلة ضغط، فإنها توفر هيكلًا صلبًا وقابلًا للتكرار يدعم جميع عمليات القطع والتشكيل والتوصيف. ويمكن اعتبارها الهيكل العظمي لأداة التشكيل بالضغط الخاصة بك — إذ يُبنى كل ما عدا ذلك على هذه القاعدة الحاسمة.

المكونات الأساسية التي تجعل مجموعات القوالب تعمل

عند فحص مجموعة القوالب عن قرب، سترى عدة مكونات متصلة ببعضها البعض تعمل معًا. ويؤدي كل منها دورًا محددًا لضمان تشكيل المعادن بدقة وثبات. وفيما يلي تفصيل لأهم مكونات القالب ووظائفها:

- حذاء القالب العلوي (اللوحة العلوية): هي السطح الذي تُركَّب عليه المثقاب والتجهيزات العلوية للقالب. وتتوصَّل بالذراع الضاغط في ماكينة التشكيل وتنقلب رأسيًّا أثناء التشغيل.

- حذاء القالب السفلي (اللوحة السفلية): وتُسمَّى أيضًا لوحة القالب، وهي مكوِّن ثابت يُركَّب على سرير ماكينة التشكيل، ويحمل أزرار القالب والزنبركات وأدوات التشكيل السفلية في أماكنها المحددة.

- أعمدة التوجيه: هي دبابيس أسطوانية مصنوعة بدقة عالية لضمان المحاذاة الدقيقة بين الحذاء العلوي والحذاء السفلي. وتُصنع وفقًا لمواصفات الصناعة ضمن تحمل لا يتجاوز ٠٫٠٠٠١ بوصة، مما يضمن تكرار دقيق لموضع الأجزاء طوال ملايين الدورات.

- البُطانات التوجيهية: أكمام مُصلَّبة تستقبل أعمدة التوجيه، وهي متوفرة بأنماط الاحتكاك أو الكريات. وقد أصبحت البطانات ذات الكرات المعدنية معيارًا صناعيًّا بسبب سهولة فصلها وتشغيلها السلس.

تشكِّل هذه المكوِّنات الإطار الأساسي لأدوات القالب. فما قيمة القوالب دون محاذاةٍ مناسبة؟ في الأساس، إنها معدات عرضة للمسؤولية القانونية وتُنتج أجزاءً غير متسقة وتسرِّع من تآكل الأدوات الباهظة الثمن.

لماذا تهم المحاذاة الدقيقة في تشكيل المعادن؟

تصوَّر أنك تضغط على قمع عبر المعدن بينما تكون الحذاء العلوي والسفلي غير مُحاذَيْن حتى لو كان ذلك بشكل طفيف جدًّا. فستواجه قصًّا غير منتظم، وتآكُلًا مبكرًا للأدوات، وأجزاءً لا تجتاز فحوص الجودة. ولذلك فإن المحاذاة الدقيقة ليست خيارًا — بل هي أساس عمليات الختم الناجحة.

تُنشئ العلاقة بين أعمدة التوجيه والكواتم ما يسمّيه المهندسون «الحركة المُوجَّهة». ويضمن ذلك أن تتحرك القالب العلوي في مسار عموديٍّ تمامًا بالنسبة إلى القالب السفلي، مع الحفاظ على فجواتٍ متسقةٍ بين المثاقب وأزرار القوالب. وتصل مجموعات القوالب الحديثة المستخدمة في عملية الختم إلى دقة محاذاة تُقاس بأجزاء من عشرة آلاف من البوصة، مما يمكّن من تحقيق التحملات الضيقة المطلوبة في تطبيقات قطاعات السيارات والفضاء الجوي والإلكترونيات.

سواء كنت تقيّم مجموعة قوالب لأول مرة أو تقوم بترقية المعدات الحالية، فإن فهم هذه المبادئ الأساسية يؤهلك لاتخاذ قراراتٍ مستنيرةٍ بشأن التكوين والمواد واختيار المورِّدين — وهي مواضيع سنستعرضها تفصيليًّا في هذا الدليل.

أنواع تكوينات مجموعات القوالب ومتى يُستخدَم كلٌّ منها

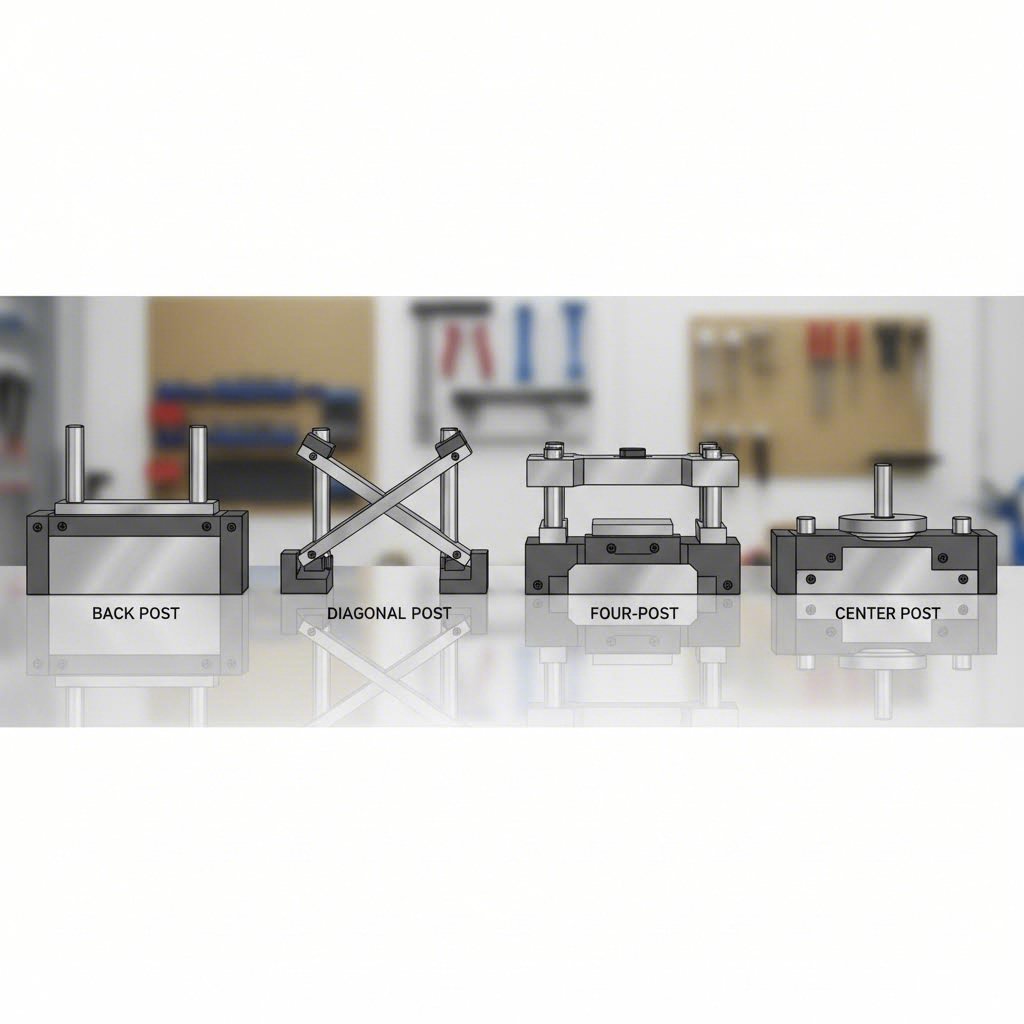

الآن وبعد أن فهمت المكونات الأساسية، من المحتمل أنك تتساءل: كيف تتضافر هذه العناصر معًا في ترتيبات مختلفة؟ والإجابة تكمن في تشكيلات قوالب الضغط (Die Set Configurations). إن اختيار نمط القالب المناسب يؤثر مباشرةً على سهولة الوصول إليه أثناء التركيب، ودقة المحاذاة أثناء التشغيل، والكفاءة الإنتاجية العامة. دعنا نستعرض التشكيلات الأربعة الرئيسية ونساعدك في تحديد الترتيب الأنسب لقوالب الضغط الذي يناسب احتياجاتك المحددة.

شرح تفصيلي لتكوينات الدعائم الخلفية مقابل الدعائم الأربعة

عند فحصك لقوالب الضغط المتاحة تجاريًّا، ستواجه أربعة تكوينات رئيسية تستند إلى موقع دعائم التوجيه. ويقدِّم كل ترتيب مزايا مميَّزة تبعًا لمتطلبات تطبيقك.

تكوين الدعامة الخلفية: يُوضع في هذا التصميم الشائع عمودان توجيهيّان على طول الحافة الخلفية لأحذية القالب. ولماذا يهم ذلك؟ لأنه يوفّر أقصى درجات الوصول من الأمام والجانب لتحميل شريط المادة، وإزالة الأجزاء المصنّعة، وأداء أعمال الصيانة. وغالبًا ما يوصي خبراء أدوات القوالب بترتيب الأعمدة الخلفية للقوالب التدريجية التي يُغذَّى منها شريط المادة باستمرار من جانب واحد.

تكوين الأعمدة القطري: وهنا يقع عمودان في زاويتين متقابلتين — عادةً في الموضع الأمامي الأيسر والموضع الخلفي الأيمن. ويوازن هذا الترتيب بين سهولة الوصول والاستقرار المحسّن مقارنةً بتصاميم الأعمدة الخلفية. وستجد أن تكوينات الأعمدة القطرية مفيدة جدًّا عندما يحتاج المشغلون إلى الوصول من اتجاهات متعددة دون التضحية بجودة المحاذاة.

تكوين الأعمدة الأربعة: وبوجود عمود توجيه في كل زاوية، يوفر هذا التصميم أقصى درجات الصلابة ودقة المحاذاة. وتوزِّع الأعمدة الإضافية قوى الحمل بشكل متساوٍ عبر حذاء القالب (Die Shoes)، ما يجعل مجموعات القوالب ذات الأربعة أعمدة مثالية لعمليات القص الشديدة، والمواد السميكة، والتطبيقات التي تتطلب أضيق التحملات المسموحة. أما الثمن المدفوع مقابل ذلك فهو انخفاض سهولة الوصول لإدخال المادة وإخراج القطعة.

ترتيب العمود المركزي: يُستخدم هذا الترتيب أقل شيوعًا، لكنه ذو قيمة كبيرة في تطبيقات محددة، حيث يوضع أعمدة التوجيه بالقرب من منتصف منطقة القالب. ويناسب هذا الترتيب العمليات التي تتطلب وصولاً متساويًا من جميع الجهات، أو ترتيبات أدوات متخصصة لا تسمح فيها الأعمدة الزاوية بوجود مكونات القالب.

مطابقة نمط مجموعة القوالب مع احتياجات الإنتاج الخاصة بك

إن اختيار الترتيب المناسب ليس مسألة العثور على «أفضل» خيار، بل هو مطابقة القدرات مع متطلبات الإنتاج المحددة لديك. وعند مراجعة جدول القوالب أو تقييم الموردين، فكّر في العوامل التالية: جدول القوالب أو تقييم الموردين :

- اتجاه إدخال المادة: تتفوق تصاميم الأعمدة الخلفية عندما يمر الشريط من الأمام إلى الخلف؛ بينما تعمل الأعمدة القطرية بشكل أفضل في ترتيبات التغذية المائلة.

- متطلبات طرد القطع: تستفيد القطع المعقدة التي تتطلب إزالتها يدويًّا من التصاميم المفتوحة من الأمام.

- السعة بالطن وسمك المادة: تتطلب القوى الأعلى والمواد الأسمك صلابة مُعزَّزة توفرها التصاميم ذات الأربعة أعمدة.

- متطلبات التحمل: تبرِّر التطبيقات الدقيقة الاستثمار في التصاميم ذات الأربعة أعمدة نظرًا لاستقرارها الفائق في المحاذاة.

يقدِّم جدول المقارنة التالي نظرة شاملة لتوجيه قرارك:

| التكوين | السهولة في الوصول | الصلابة | دقة التحديد | التطبيقات النموذجية | أنواع المكابس الموصى بها |

|---|---|---|---|---|---|

| العمود الخلفي | ممتاز (مفتوح من ثلاث جهات) | معتدلة | جيد | قوالب تدريجية، عمليات تغذية الشريط | presses OBI، اللكم عالي السرعة |

| دعامة قطريّة | ممتاز جدًّا (فتح زاويتين) | جيد | جيد إلى جيد جدًا | قوالب انتقالية، تتطلب وصولًا متعدد الاتجاهات | ماكينات لكَم ذات الإطار المفتوح، ماكينات لكَم ذات الجوانب المستقيمة |

| دعامة رباعيّة | محدود (مشغولة جميع الزوايا) | ممتاز | ممتاز | قطع خام ثقيل، تشكيل دقيق، مواد سميكة | ماكينات لكَم ذات الجوانب المستقيمة، مكابس هيدروليكية |

| العمود المركزي | جيد (مفتوح جزئيًا من جميع الجهات) | متوسط إلى جيد | جيد | أدوات متخصصة، ومتطلبات وصول متناظرة | أنواع مختلفة من المكابس حسب التطبيق |

ضع في اعتبارك أن قواعد القوالب يجب أن تتطابق مع التكوين الذي اخترته — فترتيب الأعمدة يحدد أنماط الفتحات في كلٍّ من القاعدة العلوية والسفلية. وعند الطلب من الكتالوجات أو الموردين، تأكَّد من توافق مواصفات التكوين مع أبعاد سرير المكبس ومتطلبات التثبيت.

إن فهم هذه التكوينات يُعدُّك للقرار الحاسم التالي: اختيار المادة المناسبة لمجموعات القوالب الخاصة بك استنادًا إلى حجم الإنتاج ومتطلبات الأداء.

دليل اختيار المواد لمجموعات القوالب الفولاذية والألومنيومية

لقد اخترت تكوينك—والآن تأتي قرارٌ آخر يؤثر مباشرةً على عمر القوالب، وتكاليف الإنتاج، والكفاءة التشغيلية. ما المادة التي ينبغي أن يُصنع منها مجموعة قوالب التشكيل بالضغط؟ ويؤثر هذا الاختيار في كل شيء، من مدة بقاء قالبك المعدني إلى سهولة التعامل معه من قِبل المشغلين أثناء عملية التثبيت. فلنستعرض الفروق العملية بين القوالب الفولاذية والبدائل الألومنيومية، كي تتمكن من مطابقة خصائص المادة مع متطلبات إنتاجك المحددة.

درجات الفولاذ للأدوات المستخدمة في الإنتاج عالي الحجم

عندما ترتفع أحجام الإنتاج إلى مئات الآلاف أو الملايين من الدورات، يصبح فولاذ الأدوات الخيار الواضح لقوالب التشكيل المعدني بالضغط . ولماذا ذلك؟ لأن الفولاذ يوفّر متانةً لا مثيل لها، ومقاومةً استثنائيةً للتآكل، واستقراراً أبعادياً ممتازاً تحت تأثير الضربات المتكررة عالية الطنّية.

ويحدّد معظم المصنّعين مكونات مجموعة القوالب المعدنية الخاصة بهم من هذه الفئات الشائعة من فولاذ الأدوات:

- فولاذ أدوات A2: فولاذ يتصلب بالهواء ويتميز بمقاومة ممتازة للتآكل ومتانة جيدة. ويُستخدم على نطاق واسع في صناديق القوالب التي تتعرض لقوى ارتطام متوسطة.

- فولاذ الأدوات من النوع D2: فولاذ عالي الكربون وعالي الكروم يوفّر مقاومة فائقة للتآكل. وهو الأنسب لقوالب تشكيل المعادن ذات الإنتاج العالي، حيث يُعد التآكل العامل الرئيسي المُهم في هذه التطبيقات.

- فولاذ أدوات O1: فولاذ يتصلب بالزيت، وأسهل في التشغيل الآلي مقارنةً بالدرجة D2. ويُختار عادةً عندما تتطلب الأشكال الهندسية المعقدة تشغيلاً آلياً موسّعاً قبل المعالجة الحرارية.

- فولاذ الأدوات S7: فولاذ مقاوم للصدمات، مُصمَّم للتطبيقات عالية التأثير. وينبغي النظر في استخدام هذه الدرجة عند عمليات الختم التي تتضمن قصاً ثقيلاً أو معالجة مواد سميكة.

تخضع أدوات القوالب الفولاذية عادةً للمعالجة الحرارية لتحقيق درجات صلادة تتراوح بين ٥٨–٦٢ HRC للأسطح العاملة. وتضمن هذه العملية الحرارية أن يتحمل المادة ملايين دورات الضغط دون حدوث تغيُّرٍ ملحوظٍ في الأبعاد أو تدهورٍ في السطح.

ما هي المفاضلات؟ يُضيف الفولاذ وزنًا كبيرًا إلى تجميع القالب الخاص بك. وقد يصل وزن مجموعة القوالب الفولاذية ذات الأعمدة الأربعة الكبيرة إلى عدة مئات من الرطل، ما يستلزم استخدام رافعات علوية أو رافعات شوكية لتغيير القوالب. كما أن هذا الوزن يزيد من تكاليف الشحن ويتطلب اعتبارات أكثر متانة عند تركيب القالب على الآلة الضاغطة.

متى تكون مجموعات القوالب الألومنيومية مجدية اقتصاديًّا؟

يبدو أن الفولاذ هو الحل الدائم دائمًا؟ ليس تمامًا. فلقد حجزت مجموعات القوالب الألومنيومية مكانةً قيمةً في عمليات الختم الحديثة، لا سيما في سيناريوهات الإنتاج المحددة التي توفر فيها خصائصها الفريدة مزايا حقيقية.

فكر في استخدام الألومنيوم لمجموعة قوالبك المعدنية عندما:

- في مرحلة النماذج الأولية والإنتاج القصير: عند الحاجة إلى أقل من ٥٠٬٠٠٠ قطعة، فإن انخفاض تكاليف المواد والتشغيل الآلي للألومنيوم غالبًا ما يفوق انخفاض عمره الافتراضي.

- في حالات تغيير القوالب المتكرر: يبلغ وزن الألومنيوم نحو ثلث وزن الفولاذ تقريبًا. ولذلك، وفي العمليات التي تتطلب تغيير القوالب عدة مرات في كل وردية، يؤدي انخفاض الوزن إلى تسريع عمليات الإعداد وتقليل إجهاد المشغلين.

- التطبيقات الحساسة للحرارة: تتفوق التوصيلية الحرارية للألومنيوم في تبديد الحرارة بشكل أكثر فعالية أثناء العمليات ذات السرعة العالية، ما قد يقلل من متطلبات التشحيم.

- التشكيل منخفض الطنّية: لا تتطلب المواد رقيقة السماكة وقوى التشكيل المعتدلة متانة الفولاذ القصوى.

توفر سبائك الألومنيوم الحديثة المستخدمة في صناعة الطائرات (مثل سبيكة 6061-T6 وسباكة 7075-T6) خصائص مقاومة التآكل جيدةً بشكل مفاجئ عند تحديدها بشكلٍ مناسب. ويقوم بعض المصنّعين بتطبيق طلاء أنودي صلب أو طلاء نيكل على أحذية القوالب المصنوعة من الألومنيوم، مما يطيل عمر الخدمة مع الحفاظ على المزايا المرتبطة بالوزن الخفيف.

المقارنة المباشرة بين الفولاذ والألومنيوم

تلخّص الجدول التالي أبرز الاختلافات الرئيسية لمساعدتك في تقييم المادة الأنسب لمتطلبات الإنتاج لديك:

| عامل | مجموعات قوالب الفولاذ الصناعي | مجموعات قوالب الألومنيوم |

|---|---|---|

| الوزن | ثقيلة (حوالي ٠٫٢٨٣ رطل/بوصة مكعبة) | خفيفة (حوالي ٠٫٠٩٨ رطل/بوصة مكعبة — أي ما يعادل ثلث وزن الفولاذ تقريبًا) |

| المتانة | ممتاز؛ يتحمل ملايين الدورات | متوسط؛ الأفضل لعدد دورات أقل من ١٠٠٠٠٠ دورة دون معالجات سطحية |

| التكلفة الأولية | تكاليف أعلى للمواد والتشغيـل الآلي | تكاليف أقل للمواد؛ التشغيـل الآلي الأسرع يقلل من نفقات العمالة |

| التوصيل الحراري | منخفض؛ يحتفظ بالحرارة أثناء العمليات ذات السرعة العالية | مرتفع؛ يبدد الحرارة بسرعة تقارب أربعة أضعاف سرعة الفولاذ |

| حالات الاستخدام المثالية | الإنتاج الضخم، القص الثقيل، المواد السميكة، التحملات الضيقة | تصنيع النماذج الأولية، الإنتاج المحدود، التغييرات المتكررة، التشكيل على مواد رقيقة الجauge |

| الصيانة | يتطلب وقاية من الصدأ؛ وإعادة صقل الأسطح البالية بشكل دوري | مقاوم للتآكل؛ وقد يحتاج إلى استبدال السطح في حال حدوث التصاق سطحي (Galling) |

اعتبار عملي واحد غالبًا ما يُهمَل: أدوات القالب الخاصة بك ليست بحاجة لأن تكون مصنوعة بالكامل من مادة واحدة. فبعض الشركات المصنعة تحدد استخدام أعمدة توجيه فولاذية مع أحذية قالب ألمنيومية، مما يجمع بين دقة التصويب المقدمة من الفولاذ المُصلب وتخفيض الوزن الناتج عن الألواح الألومنيومية. ويُعتبر هذا النهج الهجين فعّالًا بشكل خاص في التطبيقات متوسطة الحجم، حيث لا تنطبق أي من المتطلبات القصوى بشكل كامل.

أياً كانت المادة التي تختارها، فتأكد من توافقها مع متطلبات جهاز الضغط الخاص بك وحجم الإنتاج المطلوب. والاختيار الصحيح يوازن بين الاستثمار الأولي والتكاليف التشغيلية طويلة الأمد — وهي عملية حسابية تؤدي بطبيعتها إلى فهم كيفية تحديد أبعاد مجموعة القوالب واختيار مواصفاتها بدقة لجهاز الضغط المحدّد.

كيفية اختيار مجموعة القوالب المناسبة لمتطلبات جهاز الضغط الخاص بك

لقد حددت تكوينك وتفضيلاتك للمواد—ولكن هذه هي النقطة التي يتعثر فيها العديد من المشترين. فكيف تضمن أن مجموعة قوالب الختم الخاصة بك تناسب جهاز الختم المحدد لديك فعليًّا وتؤدي وظيفتها بأعلى كفاءة؟ إن اختيار قوالب ذات أبعاد غير مناسبة يؤدي إلى مشكلات في المحاذاة، ويحد من السعة الإنتاجية، بل وقد يتسبب في إتلاف معدات باهظة الثمن. دعنا نستعرض معًا إطار قرار عملي يُطابق مواصفات قوالب الختم مع إمكانيات جهازك.

حساب متطلبات حجم مجموعة القوالب

قبل طلب أي قوالب لجهاز الختم، يجب أن تُحدِّد الحيز البُعدي المتاح في معدات الختم الخاصة بك. فكر في الأمر على أنه قياس غرفة قبل شراء الأثاث—إلا أن العواقب المترتبة على الخطأ في القياس تكون أعلى تكلفة بكثير.

ابدأ بجمع هذه القياسات الحرجة من مواصفات جهاز الختم الخاص بك:

- أبعاد سرير الجهاز: يحدد طول وعرض سرير المكبس الحد الأقصى للمساحة التي يمكن أن تشغّلها مجموعات القوالب الخاصة بعمليات المكبس. ويجب دائمًا ترك هوامش أمان لتجهيزات التثبيت والاعتبارات المتعلقة بالسلامة.

- ارتفاع الإغلاق: هذه القياسات تمثّل المسافة من سرير المكبس إلى أسفل المكبس (الرام) عندما يكون في أدنى وضع له. ويجب أن يقع مجموع سماكة قاعدة القالب (Die Shoe) وارتفاع الأداة ضمن هذه المسافة المسموحة.

- طول الشوط: يؤثر مدى الحركة الرأسية للمكبس (الرام) على كمية المساحة المتاحة لإخراج القطعة وتحميل المادة بين الدورات.

- فتحة ضوء النهار: أقصى مسافة بين سرير المكبس والمكبس (الرام) عندما يكون المكبس في أقصى انسحاب له. وتكتسب هذه الأبعاد أهميةً كبيرةً في إجراءات تحميل القوالب وإفراغها.

عند تحديد أبعاد قواعد القالب (Die Shoes)، ينطبق مبدأ عامٌّ: فيجب أن توفر مجموعة القوالب مساحة عمل كافية لأدواتك مع ترك هامش كافٍ للتثبيت والضبط. وعادةً ما يوصي مهندسو الأدوات ذوي الخبرة بأن تكون أبعاد قواعد القالب أكبر من مساحة أداة العمل الفعلية بما يكفي لاستيعاب المشابك، والثقوب التوجيهية (Pilot Holes)، وأي تعديلات مستقبلية.

فكِّر في هذا السيناريو العملي: تخيل أن جزئك المطلوب يحتاج إلى مساحة عمل بقياس ١٢ بوصة × ١٨ بوصة. إذن ستحتاج إلى قواعد قالب أكبر — ربما بقياس ١٦ بوصة × ٢٢ بوصة — لاستيعاب أجهزة التثبيت، وبراغي المُخرِج (Stripper Bolts)، والمسافة الآمنة الكافية من الحواف. أما الانتقال مباشرةً إلى أصغر حجم ممكن لقاعدة القالب، فيُسبِّب صعوباتٍ أثناء التركيب ويحدُّ من مرونتك في إجراء التعديلات على الأدوات.

عوامل التوافق مع المكابس التي لا يمكن تجاهلها

إن تحديد الأبعاد ليس مجرد مسألة تتعلق بالقدرة على المرور عبر الباب — بل يجب أن تعمل قاعدة القالب الخاصة بآلة التشكيل بشكل متناغم مع ميكانيكا المكبس طوال ملايين الدورات. وفيما يلي العناصر التي يجب التحقق منها قبل الانتهاء من اختيار مجموعة القوالب:

- سعة الطن: يجب أن تفوق السعة التصنيفية بالطن ل presses الخاصة بك القوى المطلوبة لعملية الختم. ويؤدي الاستخدام دون السعة التصنيفية إلى ظروف تحميل زائدة خطرة؛ أما الاستخدام بسعة أعلى من اللازم فيُهدر الطاقة ويسرع من عملية التآكل.

- توازي المكبس: تؤثر دقة محاذاة مكبس press الخاص بك في أداء مجموعة القالب. وتتطلب القوالب عالية الدقة معدات press دقيقة بنفس القدر للحفاظ على جودة الأجزاء باستمرار.

- أنماط ثقوب التثبيت: تأكد من أن أنماط براغي حذاء القالب تتطابق مع الأخاديد T الموجودة في سرير press أو أجهزة التثبيت. وتتفاوت الأنماط القياسية بين شركات تصنيع presses المختلفة.

- قطر الجذع العلوي (إن وُجد): بالنسبة للقوالب التي تستخدم أجساماً علوية لتثبيتها على المكبس، تأكّد من أن حجم الجسم العلوي يتطابق تمامًا مع أبعاد فتحة المكبس في press الخاص بك.

- ارتفاع خط التغذية: من أين يدخل مادة الشريط إلى press؟ ويجب أن توضع أدوات التصنيع ضمن مجموعة القوالب عند الارتفاع الصحيح بالنسبة لمعدات التغذية.

كما أن حجم الإنتاج يؤثر أيضًا في قرارات تحديد الأحجام. فالVolumes العالية تبرر الاستثمار في مجموعات القوالب الأكبر والأكثر متانةً، والتي تتحمل تراكم الإجهادات خلال التشغيل المطوّل. أما التطبيقات ذات الكميات القصيرة فقد تقبل تجميعات أقل قوةً، مع التأكيد على ألا يُفرَّط أبدًا في دقة المحاذاة بغض النظر عن كمية الإنتاج.

ومطابقة مواصفات مجموعة القوالب مع إمكانيات المكبس ليست خيارًا اختياريًّا— بل هي أساس عمليات الختم الآمنة والفعّالة. وإن اعتماد طرق مختصرة في هذه المرحلة يؤدي إلى مشكلات تتضاعف تأثيراتها طوال دورة الإنتاج بأكملها.

قائمة عمليّة للاختيار

قبل الالتزام بأي مجموعة قوالب لمكبس هيدروليكي أو أدوات تشكيل لمكبس ميكانيكي، راجع نقاط التحقق التالية من حيث التوافق:

- تأكد من أن أبعاد سرير المكبس تسمح باستيعاب مساحة قاعدة قاعدة القالب مع هامش كافٍ لتثبيت القالب

- تحقق من أن ارتفاع الإغلاق يسمح بالسماكة الكلية لتجميع القالب مع وجود هامش للضبط

- تأكد من أن طول السكتة (الحركة) يوفّر مسافة كافية لإخراج القطعة

- تأكد من أن قوة المكبس (بالطن) تتجاوز متطلبات قوة الختم المحسوبة

- توافق إجراءات التثبيت بين أحذية القالب وسرير المكبس

- التحقق من طول عمود التوجيه مقابل فتحة الضوء المتاحة

- مراعاة دمج معدات التغذية ومسارات تدفق المادة

عند الشك، استشر مواصفات مُصنِّع المكبس وناقش المتطلبات مع مورِّد مجموعة القوالب. ويتمتَّع المورِّدون الموثوقون بخبرةٍ واسعة في مواءمة منتجاتهم مع مختلف منصات المكابس، ويمكنهم تحديد مشكلات التوافق قبل أن تتحول إلى مشكلات مكلفة.

وبمجرد أن تكون مجموعة القوالب الخاصة بك مُحجمة بشكل مناسب ومُطابقةً لمكبسك، يصبح الأولوية التالية هي ضمان التشغيل السلس المستمر على المدى الطويل — وهو ما يقودنا إلى ممارسات الصيانة والتفتيش التي تطيل عمر القالب وتحافظ على جودة الإنتاج.

أفضل الممارسات في صيانة وتفتيش مجموعة القوالب

إن مجموعة قوالب الختم الخاصة بك مُصمَّمة بحجم مناسب، ومُركَّبة بشكل صحيح، وتعمل في الإنتاج—ولكن هذه هي الحقيقة التي يتجاهلها العديد من المصنِّعين. فحتى تجميع القالب المصمَّم بدقةٍ عاليةٍ يتدهور تدريجيًّا مع مرور الوقت. فتتآكل أعمدة التوجيه، وتظهر فراغات في البطانات، ويختل المحاذاة دورةً بعد دورة. وبغياب بروتوكولات الصيانة المنهجية، تظهر هذه التغيرات الطفيفة في النهاية على شكل عيوب جودة، وانقطاعات إنتاج غير مخطَّط لها، وإصلاحات طارئة مكلفة.

وفقًا لخبراء التصنيع في مجموعة فينيكس كما أن سوء صيانة القوالب يؤدي إلى ظهور عيوب جودة أثناء الإنتاج، ما يرفع تكاليف الفرز ويزيد احتمال شحن أجزاء معيبة. أما التكاليف الخفية فهي تمتد أبعد من الهدر— إذ يجب على خطوط التجميع تعديل التثبيتات وأجهزة التثبيت لتعويض التباين في الأجزاء الناتج عن اهتراء أدوات التشكيل. ولنُنشئ معًا إجراءات الفحص والممارسات الوقائية التي تحافظ على أداء قوالب الختم الدقيقة عند مستويات الذروة.

نقاط الفحص لزيادة عمر مجموعة قوالب الختم

فكّر في فحص مجموعة القوالب على أنه طب وقائي لعملية اللكم لديك. اكتشاف المشكلات مبكّرًا—قبل أن تؤدي إلى عيوب—يكلّف بكثير أقل من الإصلاحات التفاعلية أثناء حالات الطوارئ الإنتاجية. وتتناول روتين الفحص المنظم ثلاث فترات زمنية حرجة:

قبل كل دورة إنتاج:

- افحص عمودي التوجيه بصريًّا بحثًا عن خدوش أو تآكل أو أي تلف سطحي يشير إلى مشكلات في المحاذاة

- تفقَّد تركيب البطانات باللمس للتحقق من وجود حركة زائدة عند تدوير تجميع القالب يدويًّا

- تأكد من أن قواعد القوالب تستقر بشكل مسطّح على سرير المكبس دون أن تهتز أو تترك فجوات

- تأكد من وجود جميع البراغي الخاصة بالتثبيت وأنها مشدودة بشكل صحيح

- افحص الأسطح العاملة بحثًا عن أي شوائب أو صدأ أو تراكم لبقايا التشحيم

أثناء المراقبة أثناء الإنتاج:

- استمع إلى الأصوات غير المألوفة—مثل الأصوات الناتجة عن النقر أو الطحن أو التلامس المتقطع، فهي تشير إلى ظهور مشكلات

- راقب أبعاد القطع على فترات منتظمة لاكتشاف أي انحراف تدريجي

- راقب متطلبات القوة المتزايدة التي تشير إلى وجود احتكاك أو سوء محاذاة

- تحقق من درجة حرارة تشغيل أعمدة التوجيه والبطانات للبحث عن ارتفاع غير طبيعي في الحرارة

فحص ما بعد التشغيل:

- نظّف جميع الأسطح بدقة قبل التخزين أو قبل أن يبدأ مُعد القالب التالي في إعداده

- وثّق أي مشكلات تكتشفها أثناء التشغيل في نظام أوامر العمل الخاص بك

- قس قطر أعمدة التوجيه عند نقاط التآكل وقارن النتائج بالمواصفات المرجعية الأساسية

- افحص فتحات البطانات بحثًا عن علامات التصاق (Galling) أو الخدوش أو التشوه الدائري (Out-of-round)

عند إعادة تركيب تجميعات القوالب في أماكن التخزين، طبّق مادة واقية من الصدأ على الأسطح الفولاذية المكشوفة. وهذه الخطوة البسيطة تمنع حدوث التآكل الذي يسرّع من عملية التآكل خلال دورة الإنتاج التالية.

التعرّف على أنماط التآكل قبل أن تتسبّب في عيوب

يطوّر صانعو القوالب المتمرسون حاسةً نافذةً لرصد أنماط التآكل التي تنبئ بمشاكل مستقبلية. وإليك ما يجب الانتباه إليه أثناء عمليات الفحص الروتيني لمعدات القوالب الخاصة بك:

تآكل أعمدة التوجيه: افحص وجود مناطق ملمعة أو مصقولة تشير إلى تماس معدني-مع-معدني. وتظهر أعمدة التوجيه السليمة تشطيبًا سطحيًّا متجانسًا على امتداد طولها بالكامل. أما أنماط التآكل الموضعية — ولا سيما الخدوش القطرية — فتشير إلى عدم انتظام في المحاذاة بين حذاء القالب العلوي وحذاء القالب السفلي، ويجب تصحيح هذه المشكلة فورًا.

تدهور البطانات: يجب أن تدور البطانات الكروية بسلاسة وبأقل مقاومة ممكنة. وإذا شعرتَ بخشونة أو عُسر في الدوران أو سمعت صوت طحن أثناء التشغيل اليدوي، فهذا يدل على بدء فشل هذه الكرات. أما البطانات الاحتكاكية فتتسع مسامتها بشكل قابل للقياس مع مرور الوقت؛ لذا يجب تسجيل هذه الأبعاد واستبدال البطانات عند تجاوز الفراغ المسموح به وفقًا لمواصفات الشركة المصنِّعة.

انحراف المحاذاة: وربما تكون مشكلة انجراف المحاذاة أخطرها على الإطلاق، إذ تحدث تدريجيًّا لدرجة أن المشغلين يتكيفون معها دون إدراكٍ منهم بأن جودة المنتج تتراجع. وانتبه إلى هذه العلامات التحذيرية التالية:

- قطع تتطلب عمليات تقليم أو عمليات ثانوية متزايدة تدريجيًّا

- زيادة ارتفاع الحواف المبرقشة على الحواف الناتجة عن عملية القطع

- تآكل الضربة (البنش) يتركز على جانب واحد بدل أن يتوزع بالتساوي

- ظهور علامات الـ Stripper في مواقع جديدة على الشريط

يؤثر تكرار صيانة القالب مباشرةً على اتساق جودة الإنتاج. فالشركات المصنِّعة التي تقوم بعمليات فحص منهجية تتعرَّض لعدد أقل من عمليات الإصلاح الطارئة، ومعدلات أقل من الهدر، وإنتاجٍ أكثر قابليةً للتنبؤ — والارتباط بين هذه العوامل لا يمكن إنكاره.

بروتوكولات الصيانة الوقائية الفعّالة

الانتقال من الصيانة التصحيحية إلى الصيانة الوقائية يحوِّل ورشة القوالب الخاصة بك من عملية طارئة تشبه إخماد الحرائق إلى أصل استراتيجي. وفيما يلي إطار عملي يستند إلى دورات الإنتاج بدلًا من الجداول الزمنية التعسفية المبنية على التقويم:

- في كل دورة إنتاج: نظِّف القالب وافحصه ووثِّق حالته قبل تخزينه

- كل ٥٠٬٠٠٠–١٠٠٬٠٠٠ دورة: قس أقطار أعمدة التوجيه ومسافات التخريم في البطانات مقارنةً بالمواصفات المرجعية الأصلية

- كل ٢٥٠٬٠٠٠ دورة: قم بالتحقق التفصيلي من المحاذاة باستخدام معدات قياس دقيقة

- سنويًّا أو وفقًا لتوصيات الشركة المصنِّعة: التفكيك الكامل، والفحص، واستبدال مكونات التآكل حسب الحاجة

توثيق أنشطة الصيانة يُنتج بيانات تاريخية قيّمة. وعند ظهور مشكلات تتعلَّق بالجودة، يمكنكم التتبُّع للرجوع إلى السجلات لتحديد ما إذا كانت حالة القالب مرتبطة بأنماط العيوب. كما أن هذا النهج القائم على البيانات يساعد أيضًا في التنبؤ بموعد الحاجة إلى استبدال المكونات، مما يمكِّن من جدولة الإجراءات بشكل استباقي بدلًا من التعامل مع الأعطال بشكل طارئ.

إن مجموعة القوالب التي تخضع لصيانة جيدة لا تدوم فقط لفترة أطول، بل وتُنتِج أجزاءً أكثر اتساقًا طوال فترة خدمتها. ومع ذلك، حتى مع تطبيق أفضل ممارسات الصيانة، قد تظهر مشكلاتٌ أحيانًا. ولذلك فإن فهم كيفية تشخيص المشكلات الشائعة في مجموعات القوالب وتصحيحها يمنع تحوُّل المشكلات البسيطة إلى اضطرابات إنتاجية كبرى.

استكشاف المشكلات الشائعة في مجموعات القوالب وإيجاد الحلول لها

حتى مع الصيانة الدقيقة، تظهر المشكلات في نهاية المطاف في أي مجموعة قوالب ختم. وعندما تفشل الأجزاء فجأةً في اجتياز الفحص أو يبدأ مكبسك بإصدار أصوات غير مألوفة، كيف يمكنك تحديد السبب الجذري بسرعة؟ والفرق بين تعديل بسيط ووقت توقف مطوّل غالبًا ما يتعلَّق بسرعة ودقة التشخيص. دعونا نستعرض معًا أكثر حالات فشل مجموعات القوالب شيوعًا، والأعراض المميِّزة لها، والإجراءات التصحيحية التي تعيدك إلى الإنتاج بسرعة.

تشخيص مشكلات المحاذاة في خط الإنتاج

تُصنَّف مشكلات المحاذاة ضمن أكثر المشكلات إحباطًا لأنها تتطور تدريجيًّا. ففي يومٍ ما، يعمل كل شيء بشكلٍ مثالي؛ وبعد أسابيع، تجد نفسك تطارد عيوب الجودة التي تبدو وكأنها تظهر عشوائيًّا. وفهم الطريقة التي تتجلى بها سوء المحاذاة يساعدك على اكتشاف المشكلات قبل أن تتضخَّم لتصبح إصلاحات مكلفة.

راقب هذه العلامات التحذيرية أثناء الإنتاج:

- أنماط الحواف غير المنتظمة: عندما تظهر الحواف الزائدة (البروزات) بشكل أكثر كثافة على جانب واحد من الأجزاء المقطوعة، فهذا يعني أن المخرز والقالب لا يلتقيان بشكل متمركز. ويشير ذلك إلى وجود انزياح جانبي بين الحذاء العلوي والسفلي.

- ارتداء تدريجي للمخرز: وفقًا لمتخصصي التشخيص والإصلاح في شركة DGMF Mold Clamps، فإن ارتداء سطح المخرز بشكل غير متساوٍ — حيث تظهر خدوش أكبر في بعض المناطق وتتآكل هذه المناطق بسرعة أكبر — يشير إلى وجود مشاكل في المحاذاة بين مقاعد تركيب المنضدة الدوارة العلوية والسفلى.

- الانجراف البُعدي: الأجزاء التي كانت تتوافق مع القياسات بدقة الأسبوع الماضي أصبحت الآن خارج حدود التحمل المسموح بها، وبخاصة في السمات التي تشكّلها تفاعل المخرز مع القالب.

- أنماط ضوضاء غير طبيعية: أصوات النقر أو الطحن أو التلامس المتقطع أثناء دورة التشغيل غالبًا ما تسبق ظهور المشكلات المرئية في الجودة.

عندما تشتبه في وجود مشاكل في المحاذاة، ابدأ عملية التشخيص من المصدر. استخدم عمود معايرة المحاذاة للتحقق من العلاقة بين برج المكبس وقاعدته الداعمة. وفي كثير من الأحيان، المشكلة ليست في القالب أو أدوات التصنيع أصلًا، بل في المكبس نفسه الذي انحرف عن مواصفاته المحددة.

عمليات القالب المُشكِّل تكون حساسة بشكل خاص تجاه المحاذاة، لأن تدفق المادة يعتمد على التماس المستمر بين سطح المثقاب وسطح القالب. وحتى الانحرافات الصغيرة جدًّا تؤدي إلى توزيع غير متساوٍ للإجهادات، ما يتسبب في تجعُّدٍ على جانبٍ معينٍ بينما يحدث تمزُّقٌ على الجانب الآخر.

الإجراءات التصحيحية لفشل مجموعات القوالب الشائعة

وبعد أن حددتَ المشكلة، فما هو الحل؟ ينظم الجدول التالي المشكلات الشائعة لمجموعات القوالب في إطار تشخيصي يمكن للمهنيين العاملين في مجال التصنيع تطبيقه فورًا:

| مشكلة | الأعراض | الأسباب الجذرية | إجراءات تصحيحية |

|---|---|---|---|

| عدم المحاذاة | حواف غير متجانسة، اهتراء المثقاب من جانب واحد، تباين أبعادي | ارتخاء أو تآكل في بطانات التوجيه، تلف في أعمدة التوجيه، عدم محاذاة برج المكبس، ضبط القالب بشكل غير صحيح | افحص محاذاة البرج وقم بضبطها باستخدام المِبرد؛ واستبدل البطانات المتآكلة؛ وتثبَّت من أن قواعد القوالب تستقر بشكل مستوٍ على سرير المكبس؛ وفكِّر في تصنيع قالب ذي توجيه كاملٍ للتطبيقات الحرجة. |

| فقدان الدقة | انحراف الأجزاء عن الحدود المسموح بها، وعدم اتساق مواضع الثقوب، والانحراف عن الشكل المطلوب | تآكل أعمدة التوجيه، والتمدد الحراري أثناء التشغيل المطول، وفُكّ معدات التثبيت، وارتداد المادة بعد التشويه | قياس أقطار أعمدة التوجيه مقارنةً بالقيمة المرجعية؛ والسماح باستقرار درجة الحرارة قبل إجراء القياسات الحرجة؛ والتحقق من أن عزم تشديد جميع البراغي المثبتة يتوافق مع المواصفات المحددة؛ وتطبيق تعويض ارتداد المادة في تصميم القالب |

| الاهتراء المبكر | ظهور خدوش على أعمدة التوجيه، وتدهور سريع في البطانات، وتلف سطحي في المناطق العاملة | عدم كفاية التزييت، ووجود ملوثات في مادة التزييت، وعدم تطابق المسافات بين الأجزاء، وسرعة الضغط الزائدة | مراجعة بروتوكول التزييت وتحديثه عند الحاجة؛ وتنقية أو استبدال مادة التزييت الملوثة؛ والتحقق من أن المسافة بين المخرز والقالب تتطابق مع سمك المادة (عادةً ما تكون بين ٨٪ و١٢٪ من السمك)؛ وتقليل سرعة دورة القالب عند الحاجة |

| الالتصاق | انتقال المعدن بين الأسطح، وانسداد المكونات، وعملية تشغيل خشنة | استخدام مواد غير متوافقة في نقاط التلامس، ونقص التزييت، والضغط الزائد عند نقاط التلامس | تطبيق طلاءات مقاومة للالتصاق (TiN، TiAlN)؛ التحول إلى مواد تشحيم ذات ضغط عالي جدًا (EP)؛ تقليل قوة حامل القالب إن أمكن؛ والنظر في عمليات المعالجة السطحية مثل التنيتر لتطبيقات قوالب القطع |

| ارتباط عمود التوجيه | مقاومة أثناء الدوران، وحركة متقطعة، وتراكم الحرارة | تراكم الأتربة، وتلف ثقب البطانة، وانحناء أو خدوش على الأعمدة، وسوء توافق التمدد الحراري | تنظيف جميع أسطح التوجيه بدقة؛ وفحص البطانات لاكتشاف أي تشوهات في الاستدارة؛ واستبدال الأعمدة التالفة فورًا؛ والتحقق من وجود مسافة كافية للتمدد الحراري أثناء التشغيل عالي السرعة |

لاحظ كم عدد المشكلات التي تعود إلى نفس الأسباب الجذرية؟ فتشكل حالات فشل التشحيم، ومشاكل المسافات البينية، وانحراف المحاذاة الغالبية العظمى من أعطال مجموعات القوالب. ولذلك، فإن معالجة هذه العوامل بشكل منهجي ستساعدك على منع معظم حالات الأعطال قبل حدوثها.

بالنسبة للمشكلات المستمرة التي لا تستجيب للتصحيحات القياسية، فكر في هذه الأساليب المتقدمة لتشخيص الأعطال:

- اختبار المؤشر الدوراني: ثبّت مؤشرات القياس على الجزء العلوي من القالب ومررها مقابل سطح القالب السفلي لقياس درجة عدم التماثل بوحدة الألف من الإنش.

- فحوصات التلامس باستخدام الصبغة الزرقاء: طبّق صبغة الميكانيكي على الأسطح المتداخلة، وقم بتشغيل القالب مرة واحدة، ثم فحص أنماط التلامس للكشف عن عدم انتظام في الاندماج.

- التصوير الحراري: أثناء التشغيل الطويل، تكشف كاميرات الحرارة النقاط الساخنة التي تشير إلى وجود عَطلٍ في الحركة أو احتكاك زائد أو تشحيم غير كافٍ.

عندما تتطلب الإجراءات التصحيحية إدخال شريحة معدنية (شيم) أو تعديل الفراغات، فعليك العمل بشكل تدريجي. وتشير الخبرة الصناعية إلى أنه ينبغي ألا تتجاوز التعديلات ٠٫١٥ مم في كل دورة لتفادي التصحيح المفرط. وثّق كل تغيير — فما قد يبدو وكأنه حل سريع اليوم يصبح بيانات تشخيصية قيّمة عندما تعود مشاكل مماثلة بعد أشهر.

أحيانًا، المشكلة الحقيقية ليست في مجموعة القوالب نفسها، بل في كيفية دمجها ضمن نظام الإنتاج الأوسع لديك. وفهم المكان الذي تحتله مجموعات قوالب الختم داخل نظام تشكيل المعادن الكامل يساعدك على تحديد المشكلات التي تنبع من مراحل سابقة أو لاحقة في سلسلة الأدوات.

مكان مجموعات قوالب الختم داخل عمليات تشكيل المعادن

إن فهم كيفية استكشاف أخطاء أدواتك واكتشافها أمرٌ جوهريٌّ—ولكن هل نظرتَ في الكيفية التي تتصل بها مجموعة قوالب الختم الخاصة بك بصورةٍ أوسع في صورة التصنيع الكلية؟ هذه المجموعات الدقيقة لا تعمل بشكلٍ معزول. بل تُشكِّل الأساس لأنواع عديدة من القوالب وطرق الإنتاج عبر ما يكاد يكون كل قطاعٍ يحوِّل الصفائح المعدنية إلى مكونات نهائية. فلنستعرض معًا هذا النظام البيئي الأوسع، ونرى أين تقع قراراتك المتعلقة بالأدوات ضمنه.

مجموعات القوالب في عمليات الختم التقدمي والختم الانتقالي

فكّر في مجموعة قوالب التشكيل كخشبة مسرحٍ يُمكن أن تُعرض عليها أساليب أداء مختلفة. فنفس الأساس المُهيأ بدقة يدعم نُهُج تصنيعٍ مختلفة جدًّا اعتمادًا على متطلبات الإنتاج لديك.

صناديق التقدم المتتابع: في عملية التشكيل التصاعدية ، حيث يتم إدخال لفافة معدنية مستمرة تلقائيًّا عبر محطات متعددة مدمجة داخل مجموعة قالب واحدة. وتؤدي كل محطة عملية محددة — مثل القص، أو الثقب، أو الثني، أو التشكيل — بشكل تسلسلي حتى يظهر الجزء النهائي. ووفقًا لمتخصصي القطاع، فإن حلول القوالب التصاعدية تتفوق في عمليات تشكيل المعادن عالية الحجم بفضل أتمتتها الكاملة، بل ويمكن لبعض العمليات أن تحقِّق مخرجات يومية تتجاوز ١١٠٠٠ قطعة بعد التحسين المناسب.

قوالب النقل: تشبه أدوات التشكيل التدريجي، لكنها أكثر مرونة؛ حيث تقوم قوالب النقل برفع قطع العمل الفردية ونقلها بين المحطات بدلًا من الاعتماد على شريط المواد المستمر. ويوفّر مجموعة القالب الخاص بك الإطار الصلب لكل محطة، بينما تتكفّل آليات النقل الآلية بحركة المواد. ويؤدي هذا الأسلوب إلى تقليل هدر المواد، نظرًا لعدم وجود شريط حامل يربط بين الأجزاء.

قوالب مركبة: وتُسمى أحيانًا قوالب التركيب، وهي قوالب تشكيل متقدمة تنفّذ عمليات متعددة — مثل القص، والثقب، والتنقير، والثني — في ضغطة واحدة للماكينة وبمحطة واحدة. ويجب أن توفّر مجموعة القالب محاذاةً استثنائيةً، لأن جميع عمليات القص والتشكيل تتم في الوقت نفسه، ما يتطلّب علاقات دقيقة جدًّا بين مكونات الأدوات العلوية والسفلية.

تستمر صناعة القوالب في تطوير هذه التكوينات. وغالبًا ما تعتمد الشركات المصنِّعة الحديثة نُهُجًا هجينة، تجمع بين مرونة العمليات ذات المرحلة الواحدة وسرعة القوالب التدريجية من خلال أنظمة النقل الآلية. وتنتقل القطع المشغَّلة بسلاسة بين المحطات، مما يحقِّق أقصى قدر ممكن من الإنتاجية مع الحفاظ على التحملات الضيقة التي تتطلبها عمليات الختم الدقيقة.

التطبيقات الصناعية من قطاع السيارات إلى قطاع الطيران والفضاء

وأين تُطبَّق كل هذه التكوينات لقوالب ختم المعادن فعليًّا؟ والإجابة تشمل تقريبًا كل قطاعٍ يعتمد على مكونات معدنية مُشكَّلة بدقة. ووفقًا لأبحاث القطاع، من المتوقع أن ينمو سوق ختم المعادن من 205 مليار دولار أمريكي في عام 2021 إلى أكثر من 283 مليار دولار أمريكي بحلول عام 2030، مدفوعًا بتوسُّع نطاق التطبيقات عبر قطاعات صناعية متعددة.

وهنا حيث تُولِّد قوالب الختم ومجموعات القوالب الداعمة لها القيمة:

- السيارات: من ألواح الهيكل الإنشائي إلى أغطية أجهزة الاستشعار المعقدة، يعتمد تصنيع المركبات بشكل كبير على قوالب التشكيل. ويؤدي التحوُّل نحو المركبات الكهربائية إلى خلق فرص جديدة، لا سيما في تطبيقات غلاف البطاريات والمكونات العلوية للهيكل التي تستوعب أجهزة الاستشعار والكاميرات.

- الإلكترونيات الاستهلاكية: ويُولِّد قطاع الإلكترونيات الاستهلاكية طلبًا كبيرًا على عمليات ختم المعادن، مع تطبيقاتٍ في إطارات الهواتف المحمولة ومكونات سماعات الرأس وأغطية مكبرات الصوت وعناصر وحدات التحكم في الألعاب، والتي تتطلب دقةً استثنائية.

- تصنيع الأجهزة: تنشأ طبول الغسالات ولوحات الثلاجات ومكونات أنظمة التدفئة والتبريد وتكييف الهواء (HVAC) جميعها من عمليات الختم. ويتطلَّب الإنتاج عالي الحجم استثمارًا في تصنيع قوالب وأدوات متينة لهذه التطبيقات.

- الطيران والفضاء: وفي مجال صناعة الطيران، حيث تُقاس التحملات بالألفيات وتكون مواصفات المواد دقيقةً جدًّا، تمثِّل قوالب التصنيع الجوي قمة الدقة. ويجب أن تستوفي المكونات معايير الجودة الصارمة مع الحفاظ على سلامتها الإنشائية في الظروف القصوى.

- الاتصالات: تعتمد غلافات معدات الشبكات، ومشتّتات الحرارة، والدعائم الإنشائية على عملية الختم الدقيقة. ويستمر التوسع السريع في بنية تحتية الجيل الخامس (5G) في دفع الطلب في هذا القطاع.

- الأجهزة الطبية: تتطلب أدوات الجراحة ومكونات الغرسات وأغلفة معدات التشخيص عمليات تشكيل خالية تمامًا من التلوث مع تحكم استثنائي في الأبعاد.

يتشابه تصنيع القوالب المستخدمة في هذه التطبيقات المتنوعة في المتطلبات المشتركة التالية: الدقة في المحاذاة، واختيار المواد المناسبة، وتهيئة التكوينات بما يتناسب مع أحجام الإنتاج. فسواء كنت تُنتج دعائم للسيارات أو وصلات للطيران والفضاء، فإن المبادئ الأساسية لاختيار مجموعة القوالب تبقى ثابتة — وتتغيّر فقط المعاملات المحددة.

وبما أنك الآن تدرك مكانة مجموعات قوالب الختم ضمن سياق التصنيع الأوسع، فأنت في وضعٍ أفضل لتقييم الموردين المحتملين القادرين على تلبية متطلبات صناعتك المحددة وأهداف إنتاجك.

اختيار موردٍ عالي الجودة لمجموعة قوالب الختم لاحتياجات إنتاجك

لقد أتقنتَ المبادئ الأساسية لاختيار مجموعة قوالب الختم—مثل التكوينات والمواد والأحجام وعمليات الصيانة. لكن هنا حيث تلتقي النظرية بالواقع: إيجاد موردٍ قادرٍ فعليًّا على توريد ما تحتاجه، وفي الوقت الذي تحتاجه فيه، وبالمستوى الجودي الذي تتطلبه عمليات الإنتاج لديك. فالشريك الذي تختاره لتصنيع القوالب يؤثِّر في كل شيء، بدءًا من تكاليف الأدوات الأولية ووصولًا إلى الاتساق الإنتاجي على المدى الطويل. إذن ما هو العامل الذي يميِّز المورِّدين الاستثنائيين عن أولئك الذين يكتفون بتنفيذ الطلبات فقط؟

سواء كنت تُورِّد قالب ختم مخصَّصًا للتحقق من صحة النموذج الأولي، أو تُنشئ علاقة شراكة لتوريد أدوات الإنتاج عالية الحجم، فإن معايير التقييم تبقى متسقةً بشكلٍ ملحوظ. دعنا نفصِّل العوامل الأكثر أهمية عند اختيار شريكك المتخصص في تصنيع القوالب الدقيقة وختم المعادن.

شهادات الجودة ذات الأهمية بالنسبة لمعايير المصنِّعين الأصليين (OEM)

عندما تزود مكوناتٍ لصناعات السيارات أو الفضاء الجوي أو غيرها من الصناعات ذات المتطلبات العالية، يجب أن تكون أدوات القولبة الخاصة بك من مصادر معتمدة. فالشهادات ليست مجرد زينة تُعلَّق على الجدران— بل هي شهادات تدل على أنظمة مُحقَّقة لإدارة الجودة والتحكم في العمليات والتحسين المستمر.

شهادة IATF 16949: إذا كنت تخدم سلسلة التوريد في قطاع السيارات، فإن هذه الشهادة إلزامية ولا يجوز التنازل عنها. وفقًا لـ هيئة اعتماد NSF ، توفر شهادة IATF 16949 نظام إدارة جودة موحَّدًا يركِّز على دفع عجلة التحسين المستمر، مع التركيز بوجه خاص على الوقاية من العيوب والحد من التباين والهدر. وتفرض أغلب الشركات المصنِّعة الرئيسية لمعدات السيارات الأصلية (OEMs) هذه الشهادة على شركائها في سلسلة التوريد.

لماذا يهم هذا في تطبيقات تصنيع القوالب؟ إن الموردين المعتمدين يعتمدون إجراءات موثَّقة لكل جانب من جوانب إنتاج القوالب — بدءًا من التصميم الأولي وصولًا إلى الفحص النهائي. وعندما تنشأ المشكلات، تتيح أنظمة الجودة القابلة للتتبع تحديد السبب الجذري بسرعة واتخاذ الإجراء التصحيحي المناسب. كما أن المؤسسات الحاصلة على شهادة معيار IATF 16949 تُظهر تحسُّنًا في رضا العملاء، وزيادةً في الكفاءة، وإدارةً أفضل للمخاطر عبر عملياتها.

وبالإضافة إلى معيار IATF 16949، ابحث عن مورِّدين يمتلكون شهادة ISO 9001 كمعيارٍ أساسي للجودة، فضلًا عن الشهادات الخاصة بالصناعة والتي تكون ذات صلةٍ بتطبيقك. فقد تتطلَّب تطبيقات الطيران والفضاء الامتثال لمعيار AS9100، بينما يتطلَّب تصنيع قوالب الأجهزة الطبية الالتزام بمعيار ISO 13485.

الدعم الهندسي وقدرات النماذج الأولية

إليك حقيقة يتجاهلها العديد من المشترين: إن عرض أسعار الأدوات الأقل سعرًا غالبًا ما يتحول إلى الخيار الأكثر تكلفة. ولماذا ذلك؟ لأن الموردين الذين يفتقرون إلى العمق الهندسي يوفرون قوالبَ تتطلب تعديلات واسعة النطاق، أو تُنتج أجزاءً غير متسقة، أو تفشل قبل أوانها. أما القيمة الحقيقية فتكمن في شركاء تصنيع القوالب والقوالب المعدنية الذين يمنعون المشكلات قبل بدء الإنتاج.

محاكاة الحاسوب لمنع العيوب: تعتمد هندسة القوالب الحديثة على هندسة الحاسوب المساعدة (CAE) لتوضيح عمليات التشكيل قبل قص الفولاذ. وكما يوضح ذلك متخصصو محاكاة تشكيل المعادن فإن تحليل هندسة الحاسوب (CAE) يسمح بتوضيح تقدم الأحمال، والتشوهات، والتغيرات في درجات الحرارة أثناء عملية التشكيل— بالإضافة إلى التنبؤ بالعيوب المحتملة مثل التشققات التي قد تظهر أثناء الإنتاج. وباستناد تصاميم القوالب إلى نتائج المحاكاة، يمكن منع هذه العيوب مسبقًا، مما يضمن سير الإنتاج بسلاسة ويقلل تكلفة المكونات بشكل كبير.

تكتسب هذه القدرة على المحاكاة أهمية بالغة في تطبيقات القوالب الدقيقة وعمليات التشكيل بالضغط. فبدلًا من اكتشاف مشكلات التشكيل أثناء مرحلة الاختبار—حيث تكون التعديلات مكلفة للغاية وتستغرق وقتًا طويلاً—يتمكن الموردون المزوّدون بأنظمة التحليل الهندسي الحاسوبي (CAE) من تحديد المشكلات خلال مرحلة التصميم، حينما تكون تكاليف التعديلات شبه معدومة.

جداول النماذج الأولية السريعة: نادرًا ما تسمح جداول الإنتاج بفترات ممتدة لتطوير الأدوات. وعندما يعتمد إطلاق منتجك على قوالب تشكيل تم التحقق من صحتها، تصبح مهلة التوريد من قبل المورِّدين قيدًا حاسمًا. لذا ابحث عن شركاء يقدمون قدرات النماذج الأولية السريعة التي يمكنها تسليم أدوات وظيفية للتحقق والاختبار ضمن فترات زمنية مُضغوطة.

تُجسِّد شركة شاويي هذا التكامل بين القدرات، حيث تقدِّم شهادة IATF 16949 إلى جانب محاكاة متقدمة باستخدام أنظمة المحاكاة الحاسوبية للهندسة (CAE) لتحقيق نتائج خالية من العيوب. ويقدِّم فريق هندستها بروتوتايبات وظيفية خلال فترة قصيرة تصل إلى ٥ أيام فقط، داعمًا الجداول الزمنية المتسارعة لتطوير المنتجات التي تتطلّبها صناعة السيارات الحديثة. وبمعدل موافقة أولي بنسبة ٩٣٪ على القوالب والأدوات، فإنها تُبرز النتائج النوعية التي يُمكِن تحقيقها بفضل الدعم الهندسي السليم. ويمكنكم استكشاف التصميم الشامل للقوالب والقدرات الت fabrication للاطّلاع على كيفية انسجام هذه العناصر معًا.

معايير تقييم المورد الرئيسية

عند مقارنة مورِّدي قوالب وأدوات الختم المحتملين، راجعوا النقاط الحرجة التالية:

- شهادات الجودة: شهادة IATF 16949 الخاصة بالتطبيقات automotive؛ والتحقق من حالة الشهادة الحالية وتاريخ عمليات التدقيق

- القدرات الهندسية: محاكاة CAE، وتحليل إمكانية التصنيع (DFM)، ومُهندسي قوالب وأدوات ذوي خبرةٍ في مجال صناعتكم

- سرعة النمذجة الأولية: هل يمكنهم تسليم قوالب وأدوات وظيفية ضمن الجدول الزمني المحدَّد لتطوير منتجكم؟ اطلبوا التزامات محددة بخصوص مدة التسليم

- معدلات الموافقة من المحاولة الأولى: ما النسبة المئوية للأدوات التي تُقدَّم لأول مرة وتتوافق مع المواصفات؟ إن الشركات الرائدة في القطاع تحقِّق معدلات اعتماد تزيد على ٩٠٪

- سعة حجم الإنتاج: هل يمكنها التوسُّع من إنتاج الكميات الأولية النموذجية إلى التصنيع بكميات كبيرة دون انخفاض في الجودة؟

- خبرة المواد: هل تمتلك فهمًا دقيقًا للسبائك والمقاييس المحددة التي تقومون بتشكيلها؟ ويمنع المعرفة المتعمقة بالمواد وقوع أخطاء تصميمية مكلفة.

- التواصل والدعم: ما مدى استجابتها خلال مرحلة التطوير؟ وهل ستقدِّم الدعم الفني المستمر بعد التسليم؟

- الاعتبارات الجغرافية: وتؤثر القرب الجغرافي على أوقات التسليم وتكاليف الشحن وإمكانية التعاون الميداني أثناء الاختبارات.

وبعيدًا عن هذه العوامل الملموسة، قيِّم مدى الانسجام الثقافي. فتتميَّز أفضل علاقات المورِّدين بأنها شراكات حقيقية يلتزم فيها الطرفان بالاستثمار في النجاح المشترك. وبشكل عام، فإن المورِّدين الذين يطرحون أسئلة تفصيلية حول تطبيقك، ويتحدون الافتراضات بشكل بنَّاء، ويقترحون تحسينات بشكل استباقي، غالبًا ما يحققون نتائج أفضل مقارنةً بأولئك الذين يكتفون بتقديم عروض أسعار وفقًا للرسومات فقط.

تستحق اعتبارات الجدول الزمني للإنتاج اهتمامًا خاصًّا. فتطوير القوالب المخصصة يتضمَّن مراحل عدَّةً — التصميم، ومراجعة الهندسة، والتصنيع، ومعالجة الحرارة، والتجميع، والتجريب. وكل مرحلةٍ من هذه المراحل تُوفِّر فرصًا لحدوث تأخيراتٍ إذا كانت لدى المورِّدين قدرةٌ غير كافية، أو خبرةٌ ناقصة، أو إدارة مشروعاتٍ غير فعَّالة. لذا، يُرجى طلب جداول زمنية تفصيلية للمشروع تتضمَّن التزاماتٍ واضحةً بالمعالم الرئيسية، والتحقق من أنَّ المورِّدين يمتلكون القدرة الكافية على تنفيذ مشروعك جنبًا إلى جنب مع الأعباء الحالية لديهم.

وبما أنَّ المعايير الواضحة لتقييم مورِّدي مجموعات القوالب قد وُضعت بالفعل، فأنت الآن مستعدٌ لاتخاذ قرارات شراءٍ مدروسة. لكن كيف يمكنك دمج كل ما غطَّيناه في خطة عملٍ عملية؟ دعونا نوجز أبرز الاعتبارات في إطارٍ لاتخاذ القرار يمكنك تطبيقه فورًا.

اتخاذ قرارك بشأن مجموعة قوالب الختم بثقة

لقد غطّيتم مساحةً واسعةً من المعرفة—ابتداءً من فهم المكونات الأساسية وانتهاءً بتقييم قدرات المورِّدين. والآن تأتي اللحظة الحاسمة: تحويل المعرفة إلى إجراءٍ عمليٍّ. سواء كنتم تحدّدون لأول مرة مجموعة قوالب التشكيل (Die Set) الخاصة بكم، أو تُحسّنون استراتيجيتكم في الشراء لعمليات الإنتاج عالية الحجم، فإن اتّباع نهجٍ منهجيٍّ يمنع الأخطاء المكلفة ويسرّع مساركم نحو الحصول على أجزاء ذات جودة عالية.

فكّروا في هذا القسم الأخير باعتباره بوصلة اتخاذ القرارات لديكم. إن الاعتبارات التي ناقشناها طوال هذا الدليل تتجسّد في خطوات إجرائية محددة يمكنكم تنفيذها فوراً—سواء كنتم تعملون مع كتالوج قياسي لمجموعة قوالب Danly Die Set، أو تقومون بتطوير أدوات تشكيل مخصصة بالكامل لتطبيقات متخصصة.

قائمة التحقق الخاصة باختيار مجموعة القوالب (Die Set)

قبل الالتزام بأي تكوينٍ معيّنٍ لآلة الضغط (Press) ومجموعة القوالب (Die)، اعملوا بطريقة منهجية عبر هذه القرارات الأساسية. فالاستعجال في تجاوز أي خطوةٍ منها يولّد مشكلاتٍ تتراكم وتتفاقم طوال دورة حياة إنتاجكم:

- حدّدوا متطلبات الإنتاج لديكم: تحديد الحجم السنوي، ودرجة تعقيد الأجزاء، ومواصفات المواد، ومتطلبات التحمل. وتُشكِّل هذه المعايير محور كل قرار لاحق يتعلق بالتكوين والمواد واختيار المورِّدين.

- مطابقة التكوين مع التطبيق: اختيار الدعامة الخلفية للعمليات التصاعدية التي تتطلب أقصى درجات سهولة الوصول، أو الدعامة القطرية لتحقيق توازن بين سهولة الوصول والاستقرار، أو الدعامة ذات الأربع دعامات عندما تكون الصلابة والدقة أكثر أهمية من اعتبارات سهولة الوصول.

- اختر المواد المناسبة: الصلب للاستخدام عالي الحجم والمُصمَّم لتحمل أكثر من ١٠٠٬٠٠٠ دورة؛ والألومنيوم عند الحاجة إلى خفض الوزن أو إنجاز النماذج الأولية بسرعة أو إجراء تغييرات متكررة في المعدات، شريطة أن تبرر هذه المتطلبات التنازلات المرتبطة باستخدامه.

- التحقق من توافق المكبس: التأكد من أبعاد سرير المكبس، وارتفاع الإغلاق، وطول السكتة (الحركة)، وقدرة التحميل بالطن قبل الانتهاء من أي مجموعة من مواصفات القالب. وأي عدم تطابق في هذه العوامل يُعرِّض السلامة للخطر ويؤدي إلى مشكلات جودة.

- وضع بروتوكولات الصيانة: التخطيط لتكرار عمليات الفحص، وجداول التشحيم، وتحديد قواعد قياس التآكل قبل بدء الإنتاج — وليس بعد ظهور المشكلات.

- تأهيل المورِّدين المحتملين: التحقق من الشهادات (مثل IATF 16949 للصناعات automotive)، والقدرات الهندسية، وجدول أوقات إعداد النماذج الأولية، ومعدلات الموافقة في المحاولة الأولى من خلال أدلة موثَّقة.

- طلب جداول المشاريع التفصيلية: الحصول على التزامات زمنية مُحدَّدة للمراحل الرئيسية المتمثلة في التصميم، والتصنيع، والاختبار. وغالبًا ما تشير الجداول الغامضة إلى قيود في السعة الإنتاجية أو القدرات الفنية.

يطبَّق هذا النهج المنظَّم سواءً كنت تستورد قوالب ضغط يدوية قياسية أو تستثمر في قوالب تدرُّجية معقدة. وتظل المبادئ الأساسية ثابتة — وتتغيَّر فقط المعاملات المحددة وفقًا لتطبيقك الخاص.

اتخاذ الخطوة التالية في مشروع الأدوات الخاص بك

هل أنت مستعدٌ للانتقال من مرحلة التخطيط إلى مرحلة التنفيذ؟ تعتمد إجراءاتك التالية على موقعك الحالي في دورة التطوير:

إذا كنت في المراحل الأولية من التصميم: ابدأ بالتنسيق مع المورِّدين المحتملين الآن — قبل الانتهاء من التصاميم النهائية. فشركاء تصنيع قوالب الختم (Die stamp tooling) الذين يتمتَّعون بقدرات هندسية قوية يمكنهم تحديد المشكلات المتعلقة بإمكانية التصنيع بينما لا تزال التغييرات رخيصة التكلفة. وعادةً ما يؤدي هذا النهج التعاوني إلى تقليص مدة التطوير الإجمالية ومنع عمليات إعادة التصميم المكلفة أثناء مرحلة الاختبار.

إذا كنت تبحث عن تصاميم جاهزة: ركّز تقييمك على الموردين الذين يمتلكون أنظمة جودة مُثبتة وقدرات استجابة سريعة. وفي تطبيقات قطع الغيار automobiles، تُعد شركة «شاويي» مثالاً ممتازاً لما ينبغي البحث عنه: شهادة معيار IATF 16949، ومحاكاة متقدمة باستخدام برامج التحليل الهندسي الحاسوبي (CAE) لمنع العيوب، وقدرات بارزة في إعداد النماذج الأولية السريعة التي تُنتج أدوات وظيفية خلال فترة لا تتجاوز خمسة أيام. وتُظهر نسبة موافقة أولية تبلغ ٩٣٪ الجودة العالية التي تحقّقها الدعم الهندسي السليم. اطّلع على حلولها الشاملة لأدوات الختم لترى كيف تتوافق هذه القدرات مع متطلباتك.

إذا كنت تُجري تشخيصاً أو معالجة لمشاكل في الأدوات الحالية: راجع أطر التشخيص التي تم تناولها سابقاً، مع التركيز على التحقق من المحاذاة وتحليل أنماط التآكل. وأحياناً، يكون أكثر المسارات فعالية من حيث التكلفة هو تجديد مجموعات القوالب الحالية بدلاً من استبدالها بالكامل.

أياً كانت المرحلة التي تمر بها، تذكّر هذه الحقيقة الأساسية: إن جودة مجموعة قوالب الختم تُحدِّد بشكل مباشر جودة كل قطعة تُنتَج باستخدامها. وإن الاستثمار في الاختيار السليم لمورِّدي المعدات المعتمدين والصيانة المنهجية يُحقِّق عوائد مجزية على مدى ملايين دورات الإنتاج. وقراراتك المتعلقة بالأدوات اليوم تشكِّل نتائج التصنيع الخاصة بك لسنواتٍ قادمة.

الأسئلة الشائعة حول مجموعات قوالب الختم

١. ما هي مجموعة قوالب الختم وما وظيفتها؟

مجموعة قوالب الختم هي تجميع هندسي دقيق يتكون من حذاء القالب العلوي وحذاء القالب السفلي، ويتم تثبيتهما في محاذاة دقيقة بواسطة أعمدة التوجيه والبطانات. وهي تشكِّل الإطار الأساسي لعمليات ختم المعادن، وتدعم جميع عمليات القطع والتشكيل والتوصيف. ويتم تثبيت حذاء القالب العلوي على ذراع المكبس، بينما يُثبَّت حذاء القالب السفلي على سرير المكبس، وتضمن أعمدة التوجيه دقة المحاذاة ضمن نطاق .٠٠٠١ بوصة طوال ملايين دورات الإنتاج.

٢. ما هي الأنواع المختلفة لتكوينات مجموعات القوالب؟

توجد أربعة أنواع رئيسية لتجميعات القوالب: نوع العمود الخلفي (ويتكوّن من عمودين على طول الحافة الخلفية لتحقيق أقصى درجة من سهولة الوصول)، ونوع العمود القطري (وتوضع فيه الأعمدة عند الزوايا المقابلة لتحقيق توازن في سهولة الوصول والاستقرار)، ونوع الأربعة أعمدة (ويتكوّن من عمود واحد في كل زاوية لتحقيق أقصى درجة من الصلابة والدقة)، ونوع العمود المركزي (وتوضع فيه التوجيهات بالقرب من المنتصف لتطبيقات متخصصة). وتتفوق تصاميم النوع ذي العمود الخلفي في استخدام القوالب التصاعدية مع إدخال الشريط، بينما تُعد تجميعات النوع ذي الأربعة أعمدة مثالية للقطع الثقيل والمتطلبات الدقيقة جدًّا للتلاقي.

٣. هل ينبغي أن أختار الفولاذ أم الألومنيوم لمجموعة قوالبي؟

اختر فولاذ الأدوات لإنتاج كميات كبيرة تتجاوز ١٠٠٠٠٠ دورة، حيث تكون المتانة والاستقرار البُعدي حاسمين. وتُعد مجموعات القوالب المصنوعة من الألومنيوم خيارًا اقتصاديًّا مناسبًا للنماذج الأولية، والإنتاج المحدود الذي لا يتجاوز ٥٠٠٠٠ قطعة، والتغييرات المتكررة للقوالب (ويزن الألومنيوم حوالي ثلث وزن الفولاذ)، والتطبيقات الحساسة للحرارة. ويستخدم بعض المصنّعين نُهُجًا هجينة تجمع بين أعمدة التوجيه المصنوعة من الفولاذ وأحذية القوالب المصنوعة من الألومنيوم لتحقيق الدقة مع توفير في الوزن.

٤. كيف أختار مقاس مجموعة القالب المناسبة لآلة الضغط الخاصة بي؟

ابدأ بقياس أبعاد سرير آلة الضغط، وارتفاع الإغلاق، وطول السكتة (الحركة)، وفتحة الإضاءة. ويجب أن تكون أحذية القوالب أكبر من مساحة الأداة المستخدمة بمقدار كافٍ لتوفير هامش كافٍ لتثبيت المعدات، والمشابك، والتعديلات. وتأكد من أن سعة الطن المسموح بها تفوق متطلبات قوة الختم لديك، وتحقق من توافق أنماط الثقوب المستخدمة للتثبيت مع الأخاديد الـT في آلة الضغط، وتأكد من أن طول أعمدة التوجيه مناسب ضمن فتحة الإضاءة المتاحة. واحرص دائمًا على ترك هوامش تهوية كافية لتثبيت المشابك ومراعاة اعتبارات السلامة.

٥. ما الشهادات التي يجب أن أبحث عنها في مورد مجموعة القوالب؟

بالنسبة للتطبيقات automotive، تُعد شهادة IATF 16949 ضروريةً لأنها تدل على أنظمة إدارة الجودة المُحقَّقة مع التركيز على منع العيوب والتحسين المستمر. وتُشكِّل شهادة ISO 9001 المعيار الأساسي للجودة، بينما قد تتطلّب التطبيقات aerospace الامتثال لمعايير AS9100. ويقدِّم مورِّدون مثل Shaoyi شهادة IATF 16949 جنبًا إلى جنب مع إمكانات متقدمة في محاكاة CAE وتصنيع نماذج أولية سريعة خلال فترة لا تتجاوز ٥ أيام، مما يحقِّق معدل موافقة أولية على الأدوات بنسبة ٩٣٪.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —