فك شفرة القوالب المركبة: متى تتفوق على الختم التصاعدي

ما الذي يميّز القوالب المركبة عن غيرها من طرق الختم؟

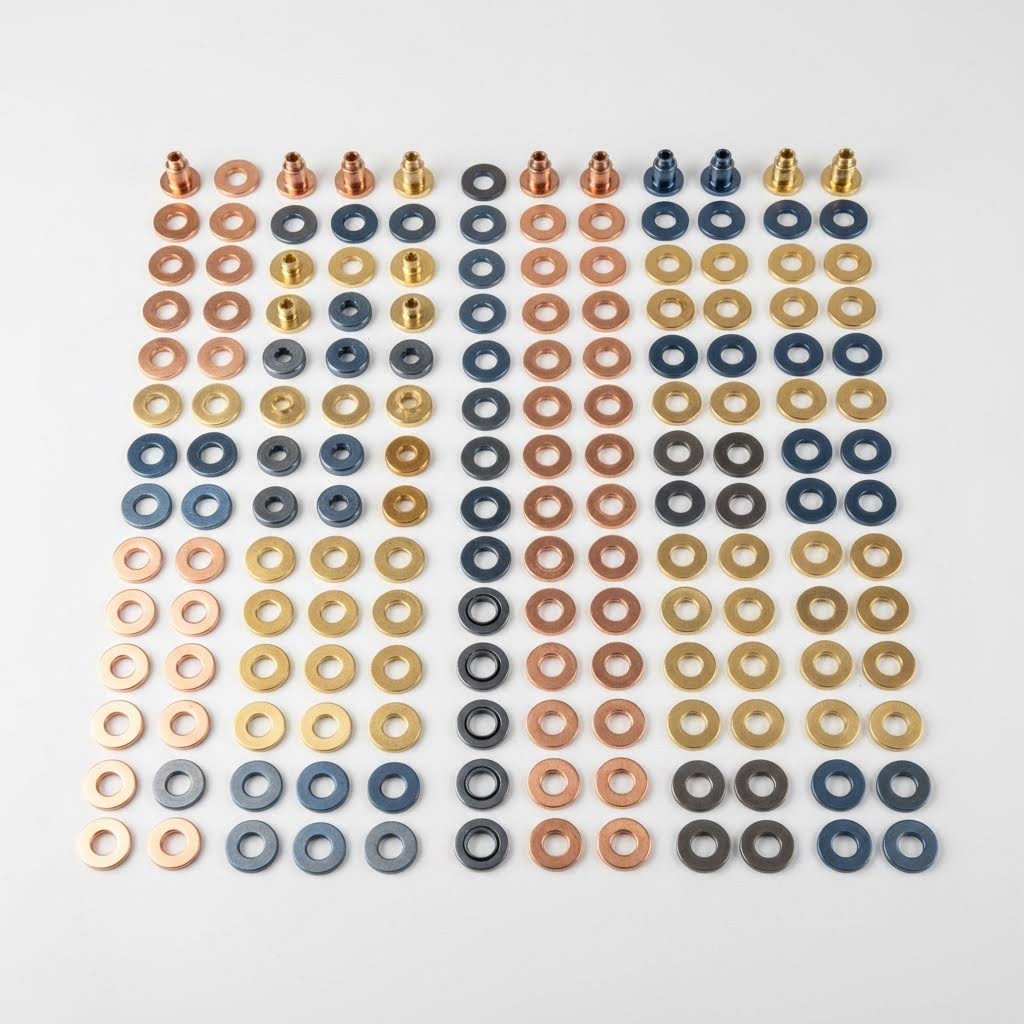

عندما تكون الدقة هي العامل الأهم في ختم المعادن، فإن ليس كل أساليب تصنيع القوالب تؤدي إلى نتائج متساوية. تخيل أنك بحاجةٍ لإنتاج آلاف الغسالات المسطحة ذات الثقوب المركز بدقةٍ تامة. فكيف تضمن أن كل قطعةٍ منها تفي بالمواصفات الدقيقة المطلوبة دون الحاجة إلى عمليات ثانوية؟ هذا تمامًا المكان الذي تتفوق فيه القوالب المركبة.

القالب المركب هو أداة ختم متخصصة تقوم بإجراء عدة عمليات قص — عادةً ما تكون عملية التقطيع (Blanking) وعملية الثقب (Piercing) — بشكلٍ متزامن ضمن ضغطة واحدة للماكينة، مما ينتج أجزاءً جاهزة تتميز بمسطحية فائقة، وتناسق مركزي دقيق، ودقة أبعادية عالية.

على عكس أدوات التشغيل الأحادي التي تُنفِّذ مهمة واحدة فقط في كل ضربة، فإن هذا النوع من القوالب المركبة يتعامل مع كامل سلسلة عمليات القطع دفعة واحدة. والنتيجة؟ أجزاء تخرج من المكبس جاهزة للاستخدام مباشرةً، دون الحاجة إلى أي خطوات معالجة إضافية. وهذا يجعل القالب المركب خيارًا أساسيًّا بين مختلف أنواع قوالب الختم المتاحة للمصنّعين اليوم.

شرح ميزة الضربة الواحدة

لماذا يكتسب إنجاز جميع العمليات في ضربة واحدة أهمية بالغة؟ فكِّر فيما يحدث مع عمليات ختم القوالب التسلسلية . فعندما تقوم بقطع الجزء (Blanking) في محطة واحدة ثم ثقب الثقوب فيه في محطة أخرى، فإن كل خطوة من خطوات المناورة تُدخل مشاكل محتملة. فتتحرَّك المادة وتُعاد تحديد موضعها، وتتعرَّض لقوى قطع جديدة في أوقات مختلفة. وتتراكم التباينات الصغيرة تدريجيًّا، فيؤدي ذلك فجأةً إلى تفاوت المسافات بين الثقوب وحواف الجزء من قطعةٍ إلى أخرى.

مع القوالب المركبة، تنزل المكبس مرة واحدة فقط، ويحدث كل شيء في وقت واحد. يتم قص الملف الخارجي بينما تُثقب السمات الداخلية في اللحظة نفسها. ولا يوجد إعادة وضع، ولا أخطاء تراكمية، ولا فرصة لانزياح القطعة بين العمليات. ويحقِّق هذا النهج ذي الضربة الواحدة درجةً من الاتساق لا يمكن للطرق التسلسلية أن تطابقها إطلاقًا.

كيف تُحقِّق العمليات المتزامنة الدقة

المبدأ الميكانيكي الكامن وراء هذه الميزة الدقيقة بسيطٌ لكنه قويٌّ في آنٍ معًا. فعندما تؤثر قوى القطع على صفائح المعدن من اتجاهات متعددة في اللحظة نفسها، فإنها تتوازن عمليًّا بعضها مع بعض. ويتم تقييد المادة بشكل متجانس أثناء عملية القطع، مما يمنع التشوه المحلي الذي يحدث عند تطبيق القوى بشكل تسلسلي.

فكّر في الأمر بهذه الطريقة: إذا ثقبت قطعة معدنية مسطحة، فإن المادة المحيطة بالثقب تتعرّض لإجهادات وقد تنحني قليلاً. والآن، إذا قصصت الحافة الخارجية فوراً بينما لا تزال تلك الإجهادات الداخلية قائمة، فستكون قد أدخلت تبايناً أبعادياً. وتتفادى القوالب المتعددة العمليات هذه المشكلة تماماً من خلال تطبيق جميع قوى القص في وقتٍ واحد، مما يحافظ على استواء وثبات القطعة أثناء العملية بأكملها.

وتكتسب هذه الطريقة في القص المتزامن أهميةً بالغةً عندما تكون التحملات الوضعية الضيقة بين العناصر حاسمةً. فالمتصلات الكهربائية، والحلقات الدائرية الدقيقة، والمكونات التي تتطلب تركيزاً دقيقاً بين الثقوب والحافة تنتفع بشكل كبير من هذه القدرة. وبقيت هندسة القطعة دقيقةً لأن كل عملية قص تتم بصورة متزامنةٍ مثالية، ما يوفّر ذلك النوع من الدقة الذي يميّز التصنيع عالي الجودة عن النتائج المقبولة فقط.

المكونات الأساسية والتشغيل الميكانيكي

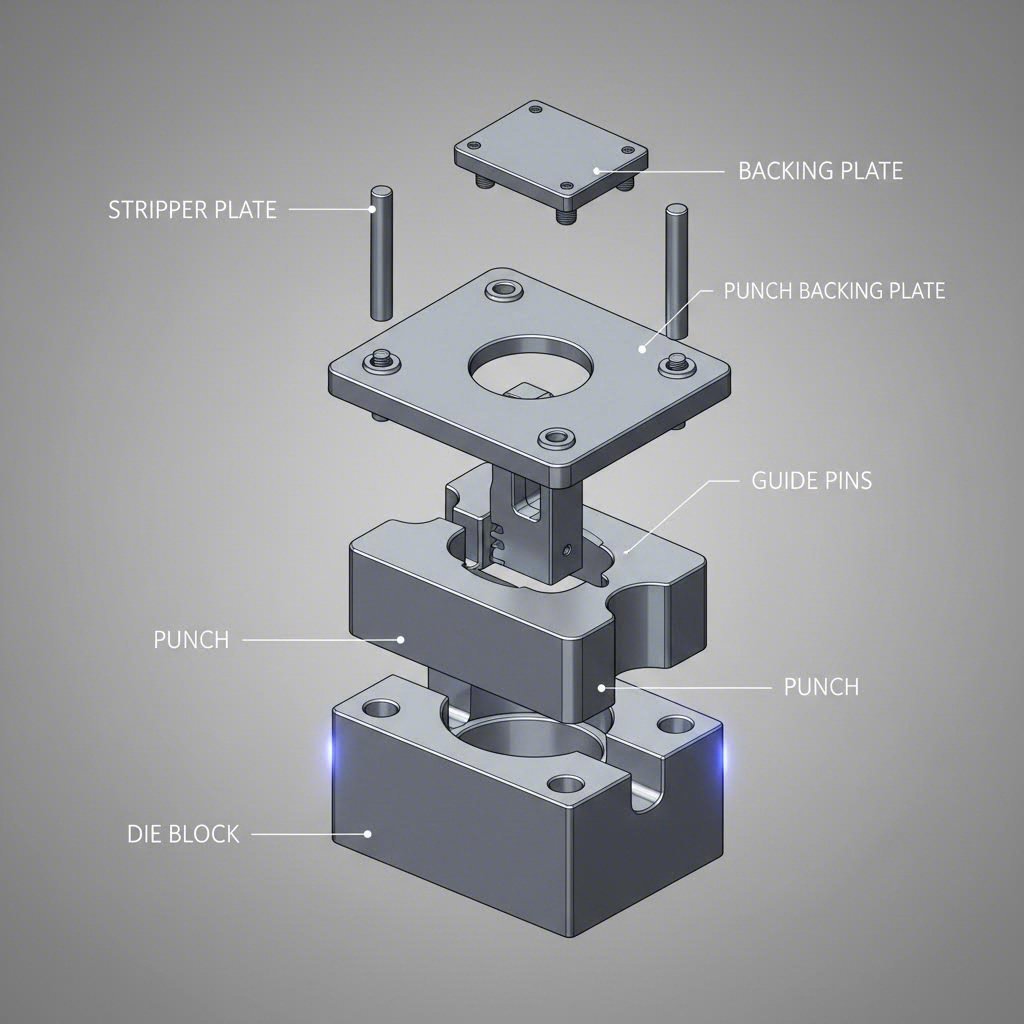

يتطلب فهم كيفية تحقيق القوالب المركبة لميزة الدقة الخاصة بها إلقاء نظرة أقرب على ما يحدث داخل تجميع الأدوات. ويؤدي كل مكوّنٍ وظيفةً محددةً، ومعًا يُشكّل هذه المكونات نظامًا ميكانيكيًّا قادرًا على إنتاج القطع بتناسقٍ استثنائي. ولنتناول هذه العناصر الحرجة واحدةً تلو الأخرى، ونستعرض طريقة عملها بالتناغم التام خلال كل ضغطة للماكينة.

وخلافًا لأنواع القوالب الأبسط التي قد تتطلب فقط ترتيبات أساسية من المثقاب والقالب، فإن القوالب المركبة تدمج عناصر وظيفية متعددة في نظامٍ موحَّد. وفيما يلي المكونات الأساسية التي ستجدها في قالب مركب مصمَّم جيدًا:

- الق punch: الجزء الذكري من القالب الذي يهبط إلى داخل المادة، ويطبِّق قوةً لقطع أو تشكيل القطعة المراد تصنيعها. وغالبًا ما يُصنع هذا الجزء من الفولاذ المُصلَّب أو كربيد التنجستن لضمان المتانة.

- (دي بلوك) الجزء الأنثوي الواقع في قاع التجميع، والذي يستوعب حواف القطع والفتحات الضرورية لقطع الملف الشخصي الخارجي وإخراج القطع المصنَّعة.

- لوح النازع: يزيل مادة الورقة من المثقاب بعد كل ضربة، مما يضمن فصلًا نظيفًا ومنع التصاق المادة بالأدوات.

- الأدلة: دبابيس تثبيت دقيقة تُحدد موقع المادة بدقة قبل عملية القطع، مما يضمن تمركزًا ثابتًا من قطعة إلى أخرى.

- ألواح الدعم: صفائح فولاذية ثقيلة تمتص وتوزّع القوى الكبيرة الناتجة عن عملية القطع أثناء التشغيل، لحماية سرير المكبس ومكونات القالب.

- دبابيس التوجيه: تحاذي النصف العلوي والسفلي لتجميع القالب، وتحافظ على التسجيل المثالي طوال دورة الضربة.

- وسادات الضغط: تحجز قطعة العمل بإحكام أثناء عمليات القطع، ومنع أي حركة قد تُضعف الدقة الأبعادية.

داخل تجميع كتلة القالب

تستحق قطعة القالب المعدني اهتمامًا خاصًّا لأنها المكان الذي تجتمع فيه معظم عمليات الهندسة الدقيقة. وتوفّر هذه المكوّن الحواف القطعية لعملية القص الخارجي (Blanking)، بينما تدعم في الوقت نفسه مثقابات الثقب التي تُنشئ الملامح الداخلية. وتشكل الفتحات الموجودة في قطعة القالب المعدني بدقةٍ عالية جدًّا، مع حساب المسافات البينية بعنايةٍ بناءً على نوع المادة وسمكها.

وعند فحصك لقطعة قالب مركَّب (Compound Die Block)، ستلاحظ أنها تؤدي وظيفتين في آنٍ واحد. أولًا: توفّر الحافة القطعية الأنثوية التي يقطع عليها مثقاب القص الخارجي (Blanking Punch) المحيط الخارجي للقطعة. ثانيًا: تحتوي على إدخالات صلبة أو بطانات توجيهية (Bushings) تُوجِّه مثقابات الثقب أثناء إنشائها للثقوب الداخلية. وهذه الوظيفة المزدوجة هي ما يمكّن من إجراء عمليات متعددة في ضربة واحدة.

كما يحتوي قالب القصّ على آليات إخراج. وبعد قص كل جزء، يجب إزالته من فتحة القالب. وتُستخدم مكابح الإخراج المحمَّلة بالزنبركات أو أنظمة الإخراج الإيجابية لدفع الأجزاء المُصنَّعة بعيدًا عن أدوات التصنيع، مما يسمح ببدء الدورة التالية دون أي عوائق. وتُعد وظيفة الإخراج هذه حاسمة للحفاظ على أوقات الدورة المتسقة في بيئات الإنتاج.

مكونات المحاذاة الحرجة

يعتمد الدقة في القوالب المركبة اعتمادًا كبيرًا على المحاذاة السليمة بين المكونات. وتؤدي المرشِدات (Pilots) هنا دورًا بالغ الأهمية. فقبل أن تبدأ المسامير في اختراق المادة، تتسلل دبابيس التوجيه إلى الثقوب المثقوبة مسبقًا أو تستند إلى حواف المادة لتحديد موضع قطعة العمل بدقة. ويضمن ذلك معاملة كل جزء معاملةً متطابقةً بغض النظر عن التباينات الطفيفة في تغذية الشريط.

تحافظ دبابيس التوجيه والبطانات على محاذاة الأجزاء العلوية والسفلية للقالب طوال حركة الاندفاع. فحتى أصغر درجة من سوء المحاذاة قد تؤدي إلى قطع غير منتظم، أو تآكل مبكر للأداة، أو أخطاء في الأبعاد. وتستخدم القوالب المركبة عالية الجودة مكونات توجيه دقيقة الصنع ومُصقولة بدقة مع أقل فراغ ممكن لاستبعاد أي احتمال لحركة جانبية أثناء التشغيل.

إذن كيف تعمل جميع المكونات معًا خلال انطلاق الضغط الفعلي؟ تخيل هذه التسلسل: يبدأ الجزء العلوي من القالب بالهبوط، وتلامس لوحة الإزاحة المادة الورقية أولًا، فتثبّتها بإحكام ضد كتلة القالب. وعندما يستمر المكبس في الهبوط، تقوم الدليلات (Pilots) بتحديد موقع القطعة المراد تشكيلها بدقة. ثم، وفي حركة واحدة متواصلة، يقوم مثقاب القطع (Blanking Punch) بقص المحيط الخارجي بينما تقوم مثاقيب الثقب (Piercing Punches) في الوقت نفسه بإنشاء الميزات الداخلية. ويتم قطع المادة من الاتجاهين معًا في اللحظة ذاتها، مع موازنة القوى للحفاظ على استواء السطح.

بعد اكتمال عملية القص، تعاود المكبس عكس اتجاه حركته. وتُمسك لوحة الإزالة ببقايا الشريط المعدني بينما تنسحب المثاقب، مما يؤدي إلى فصل الجزء المُصنَّع بشكل نظيف. وبعد ذلك، تدفع المُقذِفات ذات الربيع المكوِّن المُكتمل خارج فتحة القالب، ويصبح الدورة جاهزة للتكرار. ويحدث هذا التسلسل المنسَّق في أجزاء من الثانية، ومع ذلك يجب أن يؤدي كل مكوِّن وظيفته بدقةٍ تامة.

ما يميِّز هذه العملية عن طريقة عمل القوالب في عمليات الختم التدريجي هو غياب الحركة من محطة إلى محطة. ففي أدوات القوالب التدريجية، يتقدَّم الشريط عبر عدة محطات، حيث تُنفَّذ عمليات مختلفة عند كل توقف. وعلى الرغم من تميُّز القوالب التدريجية في تصنيع الأجزاء المعقدة التي تتطلَّب عمليات تشكيل، فإن القوالب المركَّبة تحقِّق نتائج متفوِّقة عندما يكون التسطُّح وتناسق الميزات (Concentricity) هما العاملان الأهم.

يساعد فهم هذه المبادئ الميكانيكية في توضيح سبب أهمية جودة المكونات والصيانة إلى هذا الحد. وبما أن العديد من العناصر تعمل معًا تحت قوى كبيرة، فإن أي تآكل طفيف أو عدم انتظام في المحاذاة قد يؤثر على جودة القطعة. وتشكّل هذه الأساسيات التقنية الإطار الذي يُبنى عليه تقييم الأشكال الهندسية للقطع التي تستفيد فعليًّا من تقنية القوالب المركبة.

ملاءمة الشكل الهندسي للقطعة والاعتبارات التصميمية

لقد رأيتَ كيف تعمل القوالب المركبة ميكانيكيًّا، لكن السؤال العملي الذي يواجهه كل مهندس هو: هل ستكون هذه الطريقة فعّالة بالفعل للقطعة المحددة التي تعمل عليها؟ ويُستخدم مصطلح «القطع الأبسط» بشكل متكرر عند مناقشة عملية الختم بالقوالب المركبة، ومع ذلك نادرًا ما يُعرَّف بدقة. ولنُغيِّر ذلك الآن.

عندما يصف المصنعون تطبيقات قوالب التشكيل المركبة المثالية، فإنهم عادةً ما يشيرون إلى مكونات مسطحة أو شبه مسطحة تتطلب عملية قص (Blanking) مقترنةً بعمليات ثقب داخلية. فكِّر في الغسالات (Washers)، والشريحة التصحيحية (Shims)، والأختام (Seals)، والحشوات (Gaskets)، والمسافات (Spacers)—أي الأجزاء التي يجب أن تظل العلاقة بين ميزاتها الداخلية والخارجية متسقة تمامًا. وفقًا لـ المُصنِّع فإن قطاعات الطيران والفضاء والرعاية الصحية والصناعية تطلب هذه المكونات غالبًا بشروط دقيقة جدًا فيما يتعلق بالأبعاد والتوافق المركزي (Concentricity) والمسطحية (Flatness) لتلبية شهادات الصناعة الصارمة.

الهندسات الهندسية المثلى للأجزاء المُصنَّعة باستخدام القوالب المركبة

إذن، ما المقصود تحديدًا بالهندسة الهندسية المناسبة لعملية ختم الأجزاء باستخدام القوالب المركبة؟ والإجابة تكمن في عدة خصائص رئيسية تتوافق مع ميزة القطع المتزامن التي توفرها هذه الأدوات:

- الأجزاء المسطحة الدائرية ذات الثقوب المركزية: تمثل الغسالات (Washers) والحلقات المسطحة (Flat rings) والمسافات (Spacers) بقطر يصل إلى نحو ٦ بوصات التطبيق الكلاسيكي لقوالب التشكيل المركبة.

- التواصلات الكهربائية (Electrical contacts) والطرفيات (Terminals): تستفيد المكونات التي تتطلب تركيزًا دقيقًا بين الفتحة وحافة القطعة من قطع القطر الداخلي والقطر الخارجي في وقتٍ واحد.

- المواد الرقيقة السُمك: الأجزاء المُصنَّعة بالختم المعدني التصاعدي من مواد رقيقة جدًّا تصل سماكتها إلى ٠٫٠٠٠٥ بوصة— حيث يؤدي الختم التصاعدي إلى تشوه في عملية المناورة— تُعتبر مرشَّحة ممتازة لهذا الأسلوب.

- المكونات التي تتطلب تركيزًا دقيقًا: عندما تحدد الرسومات حدًّا أقصى لتسامح التركيز، فإن أدوات الختم المركبة تحقِّق نتائج لا يمكن للعمليات المتسلسلة مطابقتها.

- القطع المسطحة ذات المواصفات المثقوبة المتعددة: أي هندسة يمكن إنجاز جميع العمليات المطلوبة فيها بالقطع فقط، دون تشكيل أو ثني.

- الأجزاء المستخدمة في بطاريات الليثيوم-أيون والتركيبات الدقيقة: التطبيقات التي يُعد فيها كلٌّ من التركيز والاستواء متطلبات أداء حاسمة.

وتستحق قدرات التسامح اهتمامًا خاصًّا هنا. فقوالب الختم المركبة قادرة على الحفاظ على التركيز بين الفتحات والملامح الخارجية ضمن مدى ٠٫٠٠١ بوصة، وفقًا لـ مجموعة ART Metals يصبح هذا المستوى من الدقة ممكنًا لأن جميع الميزات تُقْطَع في وقتٍ واحدٍ — فلا توجد فرصة لتراكم أخطاء التموضع أثناء انتقال القطعة بين المحطات.

متى لا تكون القوالب المركبة الخيار المناسب

إن فهم القيود يكتسب أهميةً مماثلةً لأهمية إدراك المزايا. فبعض هندسات الأجزاء ببساطةٍ لا تتوافق مع ما تؤديه قوالب التشكيل المركبة على أفضل وجه. وإذا كان تصميمك يندرج ضمن أيٍّ من هذه الفئات، فإن استخدام قالب تقدمي أو قالب انتقالي غالبًا ما يكون أكثر منطقية: مقص الطوابع التدريجي أو نهج قالب الانتقال (Transfer Die) هو الأنسب على الأرجح:

- الأجزاء التي تتطلب عمليات ثني أو تشكيل: تتفوق القوالب المركبة في عمليات القص، وليس في عمليات التشكيل. فإذا كانت مكوّناتك تحتاج إلى حواف مثنية (Flanges) أو زعانف (Ribs) أو ميزات مشكَّلة أخرى، فستحتاج حينها إلى قوالب تقدمية أو قوالب انتقاليّة.

- المكونات المسحوبة عميقة الأجزاء على شكل كوب أو الأغطية أو أي عنصر آخر يتطلّب تدفّقًا كبيرًا للمادة أثناء عملية التشكيل لا يمكن إنتاجه في ضربة واحدة باستخدام قالب مركب.

- الهندسات المعقدة متعددة الخطوات: الأجزاء التي تتطلب عمليات تشكيل متسلسلة— حيث يجب معالجة المادة تدريجيًّا عبر مراحل متعددة— تقع خارج النطاق الأمثل لقالب التجميع (Compound Die).

- الأجزاء الكبيرة ذات الميزات الداخلية المعقدة: ورغم أن قوالب التجميع تُنفِّذ عمليات الثقب المتعددة بكفاءة، فقد تكون الأنماط الداخلية شديدة التعقيد أكثر ملاءمةً لعمليات الختم بالقوالب التصاعدية (Progressive Die Stamping)، والتي يمكنها دمج محطات قطع متعددة.

- الأجزاء التي تتطلب التثبيت الداخلي للخيوط (Tapping) أو التجميع داخل القالب: العمليات الثانوية التي يجب أن تتم بين مراحل التشكيل تتطلب النهج المحطّي (Station-by-Station) الذي توفره أدوات الختم التصاعدية.

إليك طريقة عملية للتفكير في المسألة: إذا أمكن الانتهاء من تصنيع جزئك تمامًا عبر عمليات قطع متزامنة دون الحاجة إلى أي عملية تشكيل، فإن ختم قوالب التجميع يستحق النظر فيه بجدية. وبمجرد أن يتطلّب هيكل الجزء عمليات ثني أو سحب أو تشكيل على مراحل، فحينها تكون قد تجاوزت الحدود التي تؤدي فيها هذه النوعية من الأدوات أفضل أداءٍ لها.

يتعلق القرار في النهاية بمطابقة متطلبات جزئك مع قدرات الأدوات. وتُوفِّر القوالب المركبة دقةً لا مثيل لها للأجزاء المسطحة التي تقتصر عمليات تصنيعها على القطع فقط— ولكن معرفة الوقت المناسب لاختيار أساليب بديلة تكتسب أهميةً مماثلةً أيضًا. وبما أن مدى ملاءمة الشكل الهندسي للقوالب المركبة قد تم تحديده بالفعل، فإن السؤال المنطقي التالي يصبح: كيف تقارن القوالب المركبة مباشرةً مع القوالب التصاعدية والقوالب الناقلة عندما تتغير متطلبات المشروع؟

القوالب المركبة مقابل القوالب التدريجية والقوالب المنقولة

والآن وبعد أن فهمتَ أي الأشكال الهندسية تناسب القوالب المركبة، يبرز سؤالٌ أكبر: كيف تختار بين القوالب المركبة والتصاعدية والناقلة عندما يمكن تقنيًّا تطبيق أكثر من نهج واحد؟ ويؤثر هذا القرار في كل شيء بدءًا من استثمارك الأولي ووصولًا إلى اقتصاديات التكلفة لكل جزء على المدى الطويل. ولنُنشئ معًا إطار عملٍ منظمٍ يجعل هذا الاختيار واضحًا.

يُلبي كل نوع من القوالب احتياجات تصنيعية مُختلفة، واختيار النوع الخطأ يعني إما إنفاقًا زائدًا على أدوات التصنيع أو التضحية بالجودة والكفاءة. ويوضح المقارنة الواردة أدناه العوامل الحاسمة التي يجب أن تُراعيها قبل الالتزام بأي نهج.

| معايير الاختيار | Compound dies | الموت المتقدم | ينقل الأجزاء |

|---|---|---|---|

| حجم الإنتاج | منخفض إلى متوسط (١٠٬٠٠٠–٥٠٠٬٠٠٠ وحدة سنويًّا) | عالي الحجم (أكثر من ٥٠٠٬٠٠٠ وحدة سنويًّا) | متوسط إلى عالي (٥٠٬٠٠٠–١٬٠٠٠٬٠٠٠ وحدة سنويًّا) |

| تعقيد الجزء | هندسات مسطحة بسيطة مع ثقب | تشكيل وقطع معقد متعدد المراحل | أجزاء كبيرة تتطلب عمليات تشكيل متعددة |

| قدرة التحمل | تمركز ممتاز (±٠٫٠٠١ بوصة) | جيد (±٠٫٠٠٢ بوصة إلى ±٠٫٠٠٥ بوصة) | جيد إلى ممتاز حسب التصميم |

| مدة الدورة النموذجية | ٣٠–٦٠ ضربة في الدقيقة | ٦٠–١٥٠٠ ضربة في الدقيقة | ١٥–٤٠ ضربة في الدقيقة |

| تكلفة التجهيز الأولية | منخفضة (٥٠٠٠–٥٠٠٠٠ دولار أمريكي) | مرتفعة (٥٠٠٠٠–٥٠٠٠٠٠ دولار أمريكي فأكثر) | الأعلى (٧٥٠٠٠–٧٥٠٠٠٠ دولار أمريكي فأكثر) |

| تطبيقات مثالية | الواشات، الحشوات، التوصيلات الكهربائية | الدعامات، الموصلات، التجميعات المعقدة | ألواح السيارات، الغلاف الخارجي الكبير |

مصفوفة اتخاذ القرار الخاصة بالحجم والتعقيد

كيف تعرف متى يتجاوز مشروعك العتبة الانتقالية من نوع قالب إلى آخر؟ إن الحجم والتعقيد يعملان معًا لتوجيه هذا القرار، وفهم تفاعل هذين العاملين يمنع ارتكاب أخطاء مكلفة.

بالنسبة لكميات سنوية تقل عن ٥٠٬٠٠٠ قطعة ولأشكال هندسية بسيطة تتطلب فقط عملية القص، فإن القوالب المركبة تكون عادةً الخيار الأفضل من الناحية الاقتصادية. فاستثمار الأدوات الأقل يُحقِّق عائدًا سريعًا، كما أنك تكتسب دقةً فائقةً دون التحمُّل الإضافي المترتب على إعدادات عمليات الختم بالقوالب التدريجية الأكثر تعقيدًا. وعندما لا تتطلب قطعتك سوى عمليتي التشغيل (Blanking) والثقب (Piercing)، فلماذا تدفع مقابل محطات التشكيل (Forming Stations) التي لن تستخدمها؟

عندما تتجاوز الكميات السنوية ٥٠٠٠٠٠ وحدة، وتتطلب الأجزاء عمليات ثني أو تشكيل أو عمليات متسلسلة متعددة، تصبح طرق القوالب التصاعدية واللكم جذّابةً للغاية. ويُوزَّع الاستثمار الأولي الأعلى على عدد أكبر من القطع، ما يؤدي إلى خفض تكلفة كل قطعة بشكل كبير. ويتضمّن تصميم القالب التصاعدي لللكم محطات متعددة تقوم كلٌّ منها بعمليات مختلفة أثناء تقدُّم الشريط، مما يجعل إنتاج الأشكال الهندسية المعقدة اقتصاديًّا عند التصنيع بكميات كبيرة.

وتتميّز القوالب الناقلة بموقعها الفريد في منتصف الطريق بين الأساليب الأخرى. فعندما تكون أجزاءك كبيرة جدًّا بحيث لا يمكن معالجتها باستخدام عمليات القوالب التصاعدية القياسية المغذَّاة باللفائف — مثل ألواح هيكل السيارات أو الأغلفة الكبيرة — فإن عملية اللكم الناقلة تنقل الألواح الفردية بين المحطات باستخدام أصابع ميكانيكية أو أنظمة روبوتية. ويتيح هذا الأسلوب إجراء عمليات تشكيل كبيرة على أجزاء لا يمكنها ببساطة أن تتّسع داخل أدوات القوالب التصاعدية.

فكّر في هذا المثال العملي: تحتاج إلى ١٠٠٠٠٠ ماسة نحاسية مسطحة سنويًّا، مع ثقوب مركزية تتطلّب تمركزًا دقيقًا بمقدار ±٠٫٠٠١ بوصة. وتوفّر قوالب التجميع (Compound dies) هذه الدقة بتكلفة معقولة للقالب. والآن تخيل أن الحجم نفسه مطلوب، لكن مع إضافات تشمل عمليات الثني والتشكيل. فجأةً، يصبح استخدام القوالب التصاعدية (Progressive die stamping) أكثر منطقية رغم ارتفاع استثمار القالب— إذ إن ميزة اختصار زمن الدورة وقدرة التشكيل تبرّر هذه التكلفة.

تحليل التكلفة لكل قطعة عبر أنواع القوالب

إن فهم تكاليف القوالب الأولية ليس سوى البداية. أما الصورة المالية الحقيقية فتظهر عند حساب التكلفة الإجمالية لكل قطعة على امتداد عمر الإنتاج المتوقع. وهنا بالضبط تخطئ العديد من قرارات الشراء.

توفر القوالب المركبة أقل تكلفة دخول، وتتراوح عادةً بين ٥٬٠٠٠ و٥٠٬٠٠٠ دولار أمريكي حسب درجة التعقيد. وفي التطبيقات منخفضة إلى متوسطة الإنتاج، يؤدي ذلك إلى اقتصاد جيد للتكلفة لكل قطعة حتى قبل أخذ ميزة الدقة في الاعتبار. فأنتم لا تدفعون مقابل محطات التشكيل أو تخطيطات الشريط المعقدة أو هندسة تصميم القوالب التصاعدية التي لا تتطلبها هندسة قطعكم البسيطة.

تتطلب القوالب التصاعدية استثمارًا أوليًّا أعلى بكثير — وغالبًا ما يتراوح بين ٥٠٬٠٠٠ دولار أمريكي وأكثر من ٥٠٠٬٠٠٠ دولار أمريكي في التطبيقات السيارات المعقدة. ومع ذلك، فإن سرعتها الفائقة في الدورة (والتي قد تتجاوز أحيانًا ١٠٠٠ ضربة في الدقيقة) تُخفض التكلفة لكل قطعة بشكل كبير عند الإنتاج بكميات كبيرة. وتتجه الحسابات الرياضية لصالحها عندما تكونون تنتجون ملايين القطع المعقدة سنويًّا.

يمثّل التشكيل بالقالب الانتقالي أعلى استثمار في القوالب، لكنه يمكّن من إجراء عمليات لا يمكن تنفيذها باستخدام الأساليب الأخرى. وتبرّر الأجزاء الكبيرة التي تتطلب سحبًا عميقًا أو تشكيلًا شديدًا أو عمليات تجميع داخل القالب هذا التكلفة الإضافية عندما تفشل الطرق البديلة تمامًا في تحقيق الشكل الهندسي المطلوب.

ويُشكّل حجم الجزء حدًّا آخر لاتخاذ القرار. وبشكل عام، فإن الأجزاء الأصغر من ٦ بوصات تناسب الأساليب المركبة أو التدريجية، بينما تشير الأجزاء الأكبر عادةً إلى استخدام القوالب الانتقالية. وتقيد القيود الفيزيائية للتشكيل التدريجي المغذّى من لفائف الأبعاد العملية للأجزاء، ما يدفع نحو استخدام العمليات الانتقالية المغذّاة من صفائح خام بالنسبة للأحجام الأكبر.

عند تقييم مشروعك، ابدأ بهذه الأسئلة: ما هو الحجم السنوي المطلوب؟ وهل تتطلب هندسة قطعتك عمليات تشكيل، أم يمكن إنجازها بالقطع وحده؟ وما هي مستويات التحمل التي لا يمكن التنازل عنها بأي حال من الأحوال؟ إن إجابات هذه الأسئلة تحدد موقفك بوضوح داخل هذا الإطار التحليلي، وتشير مباشرةً إلى النهج الأمثل لتصنيع القوالب الذي يوازن بين الدقة والتكلفة وكفاءة الإنتاج وفقًا لمتطلباتك الخاصة. وبمجرد توضيح اختيار نوع القالب، تصبح المُعطى التالي مساويًا في الأهمية: أي المواد تناسب أفضل مع النهج الذي اخترته؟

دليل اختيار المواد والتوافق معها

لقد حددت أن القوالب المركبة (Compound Dies) هي النهج المناسب لتصنيع القوالب بالنسبة لهندسة قطعتك، لكن السؤال الحاسم التالي هو: أي المواد تؤدي فعليًّا أداءً جيدًا في هذه التطبيقات؟ فمعظم المنافسين يذكرون التوافق مع المواد بشكل عابر دون تقديم تفاصيل محددة. ولنُصلح ذلك الآن بتقديم إرشادات عملية يمكنك تطبيقها مباشرةً في مشروعك القادم.

يؤثر التفاعل بين خصائص المادة وتصميم القالب على كل شيء، بدءًا من التحملات القابلة للتحقيق وصولًا إلى عمر الأداة. ويساعد فهم هذه العلاقات في تحسين جودة القطعة وكذلك الجدوى الاقتصادية للإنتاج. وفيما يلي أداء المعادن الشائعة في عمليات القوالب المركبة:

| فئة المادة | ملاءمة | الاعتبارات الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| الفولاذ الكربوني | ممتاز | سلوك قصٍّ متوقع؛ وتُطبَّق الفراغات القياسية بكفاءة؛ وأدوات ذات تكلفة اقتصادية معقولة | الواشات، والمقصّات (القطع العازلة)، والمكونات الصناعية العامة |

| الفولاذ المقاوم للصدأ | جيد | يتطلب أدوات قوية؛ ويستلزم تصلُّب التشويه أثناء التشكيل استخدام حواف أكثر حدة؛ وتتطلّب الفراغات الأكبر | الأجهزة الطبية، معالجة الأغذية، الأجزاء المقاومة للتآكل |

| سبائك النحاس | ممتاز | مثالي للمكونات الكهربائية؛ وطبيعته اللينة تسمح بتحملات ضيقة؛ وينبغي الانتباه إلى تكوّن الحواف الزائدة (البروزات) | التوصيلات الكهربائية، والقضبان الناقلة، والطرفيات |

| نحاس | ممتاز | قابلية ممتازة للتشكيل؛ وخصائص قصٍّ نظيفة؛ وارتداء طفيف جدًّا للأدوات | الواشات الدقيقة، والمكونات الزخرفية، والتجهيزات |

| والألمنيوم | جيد | يتطلّب فراغات محددة (عادةً ما تكون أكبر)؛ واحتمال حدوث ظاهرة التصاق السطوح (الغولينغ)؛ وقد تساعد الطلاءات في التخفيف منها | مكونات خفيفة الوزن، ودرع إلكتروني، ومبدِّدات حرارية |

تستفيد تطبيقات ختم الفولاذ الكربوني التصاعدي من طبيعة المادة المتسامحة، وينطبق الأمر نفسه على أعمال القوالب المركبة. ويُقطَع الفولاذ منخفض الكربون القياسي بسهولةٍ وبدقةٍ مع سلوكٍ متوقع، ما يجعله خيارًا مثاليًّا كنقطة انطلاق عند تطوير أدوات جديدة. كما تتميَّز عمليات الختم التصاعدي للنحاس بمزايا مماثلة؛ إذ ينعكس قابليته الممتازة للتشكيل في الحصول على حواف نظيفة ونتائج متناسقة في العمليات المركبة.

إرشادات سمك المادة

يؤثر نطاق السماكة تأثيرًا كبيرًا على مدى ملاءمة القوالب المركبة. وعلى الرغم من أن هذه الأدوات تتعامل مع نطاق واسعٍ مذهل من مقاييس المواد، فإن بعض النطاقات تُحسِّن الاستفادة من ميزة القطع المتزامن التي تسعى إليها.

لمعظم التطبيقات، تعمل القوالب المركبة بأفضل أداء مع سماكات المواد التي تتراوح بين ٠٫٠٠٥ بوصة و٠٫٢٥٠ بوصة. وفي هذه المدى، تؤدي قوى القطع المتوازنة التي تُنتج مسطّحية ممتازة وظيفتها كما هو مقصود. أما المواد الأرق (التي قد تصل سماكتها إلى ٠٫٠٠٠٥ بوصة في التطبيقات الخاصة)، فهي تتطلب التحكم الدقيق في ضغط جهاز الإزاحة لمنع التشوه أثناء التعامل معها. أما المواد السمكية فتتطلب طاقة ضغط أكبر تناسبيًّا، ومكونات أدوات أكثر متانة.

إليك إرشادًا عمليًّا: كلما زادت سماكة المادة، ازدادت أيضًا المسافة الفاصلة بين المخرز والقالب — والتي تُحسب عادةً كنسبة مئوية من سماكة المادة. فعلى سبيل المثال، تتراوح المسافة الفاصلة المطلوبة للصلب اللين حوالي ٥–٧٪ من السماكة من كل جانب. أما الصلب المقاوم للصدأ فيتطلب ٦–٨٪، بينما قد تكفي مواد أنعم مثل النحاس في تطبيقات الختم التدريجي بمسافات فاصلة منخفضة تصل إلى ٣–٥٪.

اعتبارات الصلادة والليونة

تؤثر صلادة المادة مباشرةً على قراراتك المتعلقة بتصميم الأدوات. فالمواد الأصلب تُولِّد قوى قصٍّ أكبر وتسرّع من اهتراء المثاقب. كما أنها تتطلب فراغات أكبر بين القالبين (القالب العلوي والسفلي) لمنع الإجهاد المفرط للأدوات والفشل المبكر.

عند العمل مع مواد أصلب مثل الفولاذ المقاوم للصدأ أو الفولاذ الزنبركي، توقَّع أن تحدِّد ما يلي:

- فراغات أكبر: عادةً ما تكون أكبر بنسبة ١–٢٪ مقارنةً بالقيم المكافئة للفولاذ اللين

- فولاذ أدوات أصلب: مثل درجة D2 أو M2 أو إدخالات كربيد لحواف القطع

- تكرار أكبر لعمليات التحديد الحاد (التشحذ): فترات أقصر بين دورات الصيانة

- زيادة في سعة المكبس (بالطن): قوى أعلى مطلوبة لقص المادة بشكل نظيف

المواد الأطرى والأكثر ليونة تُشكل تحديات مختلفة. فبينما تسمح النحاس والبرونز بتحقيق تحملات أضيق وتسبب اهتراءً أقل في الأدوات، فإن قابليتها للتشكل قد تؤدي إلى تكوّن حواف مسننة (بروزات) على الحواف المقطوعة. إذ تميل هذه المواد إلى التدفق بدلًا من الانقسام النظيف، لا سيما إذا كانت الفراغات بين الأجزاء صغيرة جدًّا أو إذا كانت الحواف القطعية باهتة.

كما تؤثر القابلية للانسياب (الليونة) أيضًا في سلوك المواد أثناء عملية القطع المتزامنة. فقد تظهر المعادن عالية الليونة انحناءً أكبر على الحواف المقطوعة — أي تلك المنطقة المستديرة التي تنثني فيها المادة قبل أن تنفصل بالقطع. وللتطبيقات التي تتطلب حوافًا نظيفة وزوايا قائمة، يصبح ضروريًّا تعديل الفراغات والحفاظ على حدّة أدوات القطع.

ومن العوامل التي يُغفل عنها غالبًا درجة صلادة المادة (التصفيح الحراري). فالمواد المُنقَّاة حراريًّا (المُخفَّفة) تُقْطَع بسهولة أكبر، لكنها قد تُنتج برُوزات أكثر. أما المواد المُصلَّبة بالتشويه أو المُصْفَّحة حراريًّا فتنفصل بشكل أنظف، لكنها تتطلب قوة قطع أكبر. ولذلك فإن تحديد درجة الصلادة المناسبة لمِثقابك وعمليات الختم يمكن أن يؤثر تأثيرًا ملموسًا كلٌّ من جودة القطعة وعمر الأداة.

إن فهم سلوكيات هذه المواد المحددة يضعك في موقع مثالي لتحسين كلٍّ من تصميم القالب ومتغيرات الإنتاج. ولكن حتى أفضل اختيار للمواد لن يعوّض عن ممارسات الصيانة الرديئة — وهو ما يقودنا إلى الموضوع الحاسم المتعلق بالحفاظ على أداة التشكيل في أفضل حالة تشغيلية ممكنة.

متطلبات الصيانة واستكشاف الأخطاء وإصلاحها

لقد اخترتَ المواد والنهج الملائمين لأداة التشكيل، لكن إليك تذكيرًا واقعيًّا: فحتى قوالب التشكيل المركبة المصمَّمة بدقة تتفتَّت مع مرور الوقت دون العناية المناسبة بها. وبشكلٍ مفاجئ، يكاد هذا الموضوع الحاسم لا يحظى بأي اهتمامٍ في معظم المصادر الخاصة بعمليات الختم. ومع ذلك، فإن ممارسات الصيانة تُحدِّد بشكلٍ مباشرٍ ما إذا كانت أداتك ستصنع أجزاء عالية الجودة خلال ١٠٠٬٠٠٠ دورة أم خلال ١٬٠٠٠٬٠٠٠ دورة. ولنَسُدَّ هذه الفجوة الآن بتقديم إرشادات عملية للصيانة.

وكما أشار أحد مصنِّعي المكونات الدقيقة: «إذا لم تكن قادرًا على الحفاظ على حِدَّة أدواتك، فلن تتمكن من تركيبها في آلة الختم ولن تتمكن من قطع أي أجزاء ». وينطبق هذا الواقع بنفس القدر على قوالب التشكيل المركبة — فالصيانة ليست خيارًا، بل هي ضرورةٌ لتحقيق إنتاجٍ ثابتٍ ومستمرٍ.

في كل مرة يخرج فيها القالب من المكبس، يجب اتباع بروتوكول تفتيش منهجي. وفيما يلي أبرز نقاط الفحص الحرجة التي تحافظ على أداء الأدوات في أفضل حالاتها:

- الحالة المتطورة للغاية: افحص حواف القواطع والقوالب (البانش والداي) للبحث عن التشققات أو الشقوق أو أنماط التآكل المرئية. فالحواف البالية تُنتج حوافًا مدببة (برّا) وتتطلب قوة قصٍّ أكبر.

- التحقق من المسافات بين القالبين: قسِّ المسافات بين القاطع والقالب عند عدة نقاط. ويؤدي التآكل غير المنتظم إلى اختلاف في المسافات مما يؤثر سلبًا على جودة القطعة.

- الفحص التوافقي: تحقق من تركيب دبابيس التوجيه والبطانات. ويشير وجود فراغ زائد إلى تآكلٍ سيؤدي إلى تباين أبعادي وتسريع تدهور الأداة.

- توتر الربيع: اختبر نوابض الطرد وآليات الإخراج. وتؤدي النوابض الضعيفة إلى طرد غير كامل للقطع وإلى مشكلات في التعامل معها.

- متطلبات التزييت: افحص أسطح التوجيه والمكونات المتحركة ولوحات التآكل. ويمنع التزييت السليم التصاق المكونات (جالينغ) ويمدّ من عمر المكونات.

- حالة الدليل (البايلوت): تفقَّد الدليل (البايلوت) للبحث عن أي تآكل أو تلف قد يؤثر على دقة تحديد موقع القطعة.

جداول شحذ الحواف وصيانتها

متى يجب أن تُحدَّد أدوات التصنيع الخاصة بك؟ يعتمد الجواب على نوع المادة، وحجم الإنتاج، ومتطلباتك من حيث الجودة—ولكن الانتظار حتى تفشل القطع في الفحص يعني أنك قد تأخرت كثيرًا.

حدِّد فترات التحديد استنادًا إلى عدد الضربات (الدورات) بدلًا من الوقت الزمني المُقاس بالتواريخ. ففي التطبيقات التي تستخدم الفولاذ الكربوني، تقوم العديد من الورش بجدولة عملية التحديد كل ٥٠٬٠٠٠ إلى ١٠٠٬٠٠٠ ضربة. أما الفولاذ المقاوم للصدأ والمواد الأصعب فقد تتطلب عناية كل ٢٥٬٠٠٠ إلى ٥٠٬٠٠٠ ضربة بسبب التآكل المتسارع لحافة الأداة. ويجب تتبع هذه الفترات بدقة شديدة— إذ إن العمليات التصنيعية التدريجية للأدوات والقوالب التي تتجاهل الصيانة المجدولة ستواجه حتمًا توقفًا غير مخطط له.

لقد غيَّرت معدات الطحن السطحي الحديثة كفاءة الصيانة جذريًّا. ووفقًا لـ DCM Tech ، فإن ماكينات الطحن السطحي الدوارة تستغرق ثلاث إلى أربع ساعات لإتمام عملية تحديد الأدوات، مقارنةً بثمانية إلى اثنتي عشرة ساعة باستخدام المعدات التقليدية. وهذه التوفيرات في الوقت تنعكس مباشرةً في تسريع عمليات التسليم وزيادة وقت التشغيل الإنتاجي.

عملية الطحن نفسها تؤثر في عمر الأداة الافتراضي. ويُزيل طحن السطح المادة البالية دون إدخال حرارة قد تُضعف الحواف القطعية المصلدة. وكما أوضح أحد مشغلي غرفة الأدوات: "إن عملية الطحن تُنتج منتجًا أكثر قوةً بكثيرٍ لأنك لستَ بحاجةٍ إلى إدخال الحرارة عبر اللحام، الذي قد يُضعف أداة القص الدقيق بسبب الضغط الذي يجب أن تتحمله." وينطبق المبدأ نفسه على صيانة القوالب المركبة؛ إذ يحافظ إعادة الطحن على سلامة الأداة بشكل أفضل مقارنةً بطرق الإصلاح البديلة.

تمديد عمر القالب من خلال العناية المناسبة

القدرة على التعرُّف على علامات التآكل قبل أن تتسبَّب في مشاكل جودةٍ هي ما يميِّز الصيانة الاستباقية عن التعامل الطارئ التفاعلي. وفيما يلي العلامات التحذيرية التي تشير إلى ضرورة الاهتمام بأدواتك:

- تكوّن الحواف الخشنة: يزيد ارتفاع الحواف البارزة (البروزات) على الحواف المقطوعة دلالةً على تبلُّد الحواف القطعية أو وجود مشاكل في المسافة الفاصلة. وعليك معالجة هذه المشكلة قبل أن تتسبب الحواف البارزة في مشاكل لاحقة في مراحل الإنتاج اللاحقة.

- الانجراف البُعدي: عندما تخرج الأجزاء تدريجيًّا عن الحدود المسموح بها من حيث التحمل، فغالبًا ما يكون التآكل قد أثَّر في مكونات المحاذاة الحرجة أو في الحواف القطعية.

- زيادة قوة القطع: إذا ازدادت متطلبات قوة الضغط تدريجيًّا، فإن الحواف البالية تُجبر المادة على التشوه بدلًا من قصِّها نظيفًا.

- عدم انتظام مسطّحية القطعة: قد تؤدي مشاكل ضغط جهاز الإزاحة أو التآكل غير المتساوي لحواف القص إلى تشويه في القطعة لم يكن موجودًا في البداية.

- الضوضاء أو الاهتزاز غير المعتاد: غالبًا ما تشير التغيرات في الأصوات التشغيلية إلى مشاكل في المحاذاة أو تآكل المكونات، مما يستدعي إجراء تحقيق.

إن الصيانة السليمة تمدّد عمر الأدوات بشكل كبير مع الحفاظ على جودة القطع. فكلا نوعي القوالب التدريجية والقوالب المركبة يستفيدان من سجلات صيانة موثَّقة تتتبَّع التدخلات وتأثيراتها. ويُساعد هذا البيانات في التنبؤ باحتياجات الصيانة المستقبلية وتحسين فترات شحذ الأدوات بما يتناسب مع تطبيقاتك المحددة.

حل المشاكل الشائعة

عند ظهور مشاكل في الجودة، يُمكِّن التشخيص المنظَّم من تحديد الأسباب الجذرية بسرعة. وفيما يلي دليل عملي لأكثر مشاكل القوالب المركبة شيوعًا:

| مشكلة | السبب المحتمل | الإجراء التصحيحي |

|---|---|---|

| بروش مفرطة | عدم كفاية الفراغ أو حِدَّة حواف القص | تحقق من الفراغات وقم بضبطها؛ وشحذ المكونات البالية أو استبدالها |

| تشوه الجزء | ضغط مُزيل القالب غير مناسب أو قوى قص غير متوازنة | اضبط توتر نابض مُزيل القالب؛ وتحقق من توزيع الضغط بشكل متساوٍ |

| التباين البُعدي | ارتخاء في المحاذاة أو تآكل في حافة القطع | افحص دبابيس التوجيه والبطانات؛ وتحقق من أنماط التآكل غير المتجانسة |

| عدم انتظام موضع الثقوب | تآكل في القوالب التوجيهية أو مشاكل في تغذية الشريط | استبدل القوالب التوجيهية البالية؛ وتحقق من دقة التغذية وتوجيه الشريط |

| الفشل المبكر للأداة | عدم محاذاة بين نصفي القالب العلوي والسفلي | استخدم عمود المحاذاة للتحقق من محاذاة برج الأداة وضبطها |

وفقًا لإرشادات استكشاف الأخطاء وإصلاحها الصادرة عن شركة DGMF Mold Clamps، فإن الاستخدام المنتظم لعمود المحاذاة للتحقق من محاذاة برج أداة الآلة وقاعدة التثبيت يمنع التآكل غير المنتظم الذي يؤدي إلى فشل الأدوات التصاعدية وقوالب التركيب المركبة قبل أوانه. وهذه الممارسة البسيطة تكشف المشكلات قبل أن تتسبب في إتلاف الأدوات باهظة الثمن.

عند استمرار مشاكل التخليص، تذكَّر أن التعديلات يجب أن تكون تدريجية. ويُفضَّل ألا تتجاوز كل تعديلٍ ٠٫١٥ مم لتفادي التصحيح المفرط. واستخدم سرعات ثقب أقل أثناء استكشاف الأخطاء وإصلاحها لتقليل الإجهاد الواقع على المكونات أثناء تحديد السبب الجذري.

وبعد وضع بروتوكولات الصيانة، أصبحت مزوَّدًا بالأدوات اللازمة للحفاظ على إنتاج قوالب التجميع الخاصة بك لأجزاء عالية الجودة باستمرار. غير أن فهم المجالات التي تحقِّق فيها هذه الأدوات أكبر قيمة لها عبر مختلف القطاعات يكشف عن فرص إضافية أكبر للاستفادة من مزايا دقتها.

التطبيقات الصناعية وتصنيع المركبات

لقد أتقنت المبادئ الفنية الأساسية للقوالب المركبة— والآن دعونا نستكشف المجالات التي تُحقِّق فيها هذه الأدوات أكبر تأثيرٍ في عمليات التصنيع الواقعية. فمنذ التوصيلات الكهربائية في هاتفك الذكي وحتى الغسالات الدقيقة في أنظمة الفرملة automobiles، تعمل القوالب المركبة بصمتٍ على تمكين إنتاج المنتجات التي نعتمد عليها يوميًّا. ويكشف فهم هذه التطبيقات عن السبب الذي يجعل بعض الصناعات لا تستطيع أبدًا التنازل عن مزايا الدقة التي يوفِّرها هذا النهج في صنع القوالب.

تطبيقات المكونات الدقيقة في قطاع السيارات

فعندما تُفعِّل نظام الفرملة، فإنك تثق في مكونات تم تصنيعها بالقالَب بتسامحات دقيقة تُقاس بأجزاء الألف من البوصة. وتتّكل الشركات المصنّعة للسيارات اعتمادًا كبيرًا على القوالب المركبة في إنتاج المكونات المستوية والدقيقة، حيث يؤثِّر الدقة البُعدية تأثيرًا مباشرًا على الأداء والسلامة. وفيما يلي أمثلة على هذه التطبيقات الحرجة:

- واقيات (شيمز) وأنظمة الفرملة والغسالات: وتتطلّب هذه المكونات مسطّحيةً مثاليةً وتناسقًا محوريًّا تامًّا لضمان توزيعٍ ثابتٍ للضغط الهيدروليكي.

- فواصل ناقل الحركة: تمنع التحملات الضيقة للسماكة حركة التروس وتكفل انتقال الطاقة بسلاسة.

- أختام نظام الوقود: تمنع أسطح الإغلاق الدقيقة التسربات التي قد تُعرض سلامة المركبة والامتثال لمعايير الانبعاثات للخطر.

- اتصالات التأريض الكهربائية: تضمن العلاقات الثابتة بين الفتحات وحواف القطعة اتصالات كهربائية موثوقة في جميع أنحاء المركبة.

- حلقات تركيب أجهزة الاستشعار: تحافظ المكونات المسطحة والمركزية على محاذاة أجهزة الاستشعار بشكلٍ صحيح لضمان دقة القراءات.

تجعل متطلبات الجودة الصارمة في قطاع صناعة السيارات شهادة IATF 16949 ضروريةً لمورِّدي القوالب. ووفقاً لـ Master Products ، فإن هذه الشهادة "تُنشئ مستوىً أساسياً للجودة التي يمكن توقعها عند التعاقد الخارجي لمشروعك الخاص باللكم المعدني للسيارات"، مع التركيز الأساسي على "منع العيوب والتباينات في الإنتاج، وكذلك تقليل الهدر والنفايات إلى أدنى حدٍ ممكن." وعند اختيار المورِّدين لمكونات السيارات الخاضعة لعمليات اللقم التدريجي (Progressive Stamping)، فإن امتلاك هذه الشهادة يدل على الالتزام بإدارة الجودة المنهجية التي تتطلبها الشركات المصنِّعة الأصلية (OEMs).

تعتمد صناعة السيارات الحديثة في عمليات الختم بشكل متزايد على محاكاة هندسة الحاسوب (CAE) لتحسين تصاميم القوالب قبل قطع أي معدن. ويتيح هذا النهج اكتشاف المشكلات المحتملة المتعلقة بتدفق المادة، وتراكُم الإجهادات، واستقرار الأبعاد أثناء مرحلة التصميم—مما يوفّر كلاً من الوقت وتكاليف تصنيع القوالب. وبإمكان المورِّدين الذين يقدمون إمكانات متطوّرة في مجال المحاكاة إلى جانب شهادة IATF 16949، مثل حلول شاويو للقوالب الدقيقة ، تسريع دورات التطوير مع ضمان تحقيق نتائج إنتاج خالية تماماً من العيوب.

استخدامات قطاع الإلكترونيات والكهرباء

إذا كانت تطبيقات قطاع السيارات تتطلب دقة عالية، فإن متطلبات التصنيع في قطاع الإلكترونيات والكهرباء ترتفع إلى مستوى آخر تماماً. وتؤدي عملية ختم المعادن بالقوالب التدريجية أداءً جيداً في إنتاج غلاف الموصلات والأطراف المعقدة بكميات كبيرة، لكن القوالب المركبة تظل الخيار المفضّل عندما تكون المواصفات المتعلقة بالتناسق المركزي والاستواء غير قابلة للمساومة.

تمثل التوصيلات الكهربائية المُطَبَّعة ربما أكثر التطبيقات تحديًا لقوالب التصنيع المركبة. وكما يوضح شركة «كومبوزيدي»، فإن هذه المكونات الأساسية «تؤدي دور الواجهة بين الموصل ونقطة الاتصال، مما يضمن توصيلًا كهربائيًّا موثوقًا». وأي تباين أبعادي قد يولِّد مقاومةً تؤدي إلى ارتفاع درجة الحرارة أو تدهور الإشارة أو حتى الفشل المبكر.

تشمل تطبيقات الإلكترونيات الحرجة ما يلي:

- اتصالات البطارية: تتطلب تجميعات بطاريات الليثيوم-أيون توصيلات مسطحة ذات مواقع دقيقة للثقوب لضمان تدفُّق تيارٍ ثابت.

- طرفيات الموصلات: يجب أن تحتفظ الدبابيس والمقابس في الموصلات متعددة الدبابيس بالعلاقات الأبعادية الدقيقة جدًّا لضمان التوصيل الموثوق.

- الواشحات الأرضية: تطبيقات الحماية من التداخل الكهرومغناطيسي (EMI) تتطلّب أسطح تلامس مثالية لضمان فعالية التأريض.

- تجهيزات تركيب مشتِّتات الحرارة: المكونات المسطحة ذات الأبعاد الدقيقة تضمن أقصى انتقال حراري ممكن.

- المسافات المستخدمة لتثبيت لوحات الدوائر المطبوعة (PCB): السماكة المتسقة تمنع إجهاد اللوحة وتضمن التباعد الصحيح للمكونات.

تتفوق عملية اللكم بالقالب التدريجي في إنتاج المحطات المشكَّلة المعقدة بكميات كبيرة، ولكن عندما تتطلب تطبيقاتك شيئًا لا يتجاوز كون الميزات مسطحة تمامًا ومُوضَّعة بدقة فائقة، فإن القوالب المركبة تحقق نتائج متفوقة وبتكاليف أقل للقوالب.

تطبيقات الطيران والفضاء والأجهزة الطبية

لصناعة الطيران والأجهزة الطبية سمة مشتركة: الفشل ليس خيارًا مقبولًا. وتحدد كلتا الصناعتين المواد والعمليات والتسامحات بدقةٍ بالغة، وتؤدي القوالب المركبة أدوارًا حاسمةً في إنتاج المكونات المسطحة الدقيقة التي تتطلبها هذه القطاعات.

وفقًا لـ CEI Precision فريقهم «قدّم خدماته عمليًّا لكل قطاعٍ صناعيٍّ يُعدُّ الدقة فيه شرطًا لا غنى عنه، مما يضمن أن تؤدي كل برامج التشكيل بالضغط إلى نفس المستوى المرتفع من الجودة والاتساق في عملية الختم.» وتغطي قدرات الختم المركب تطبيقاتٍ تتراوح بين الأجهزة الجراحية الدقيقة وأدوات طب الأسنان، ومركبات خلايا الوقود والقطاع الفضائي، حيث يؤثِّر الدقة البُعدية تأثيرًا مباشرًا على سلامة الإنسان.

غالبًا ما تتضمَّن التطبيقات الفضائية موادًا غريبة—مثل التيتانيوم وإنكونيل والسبائك الخاصة التي تتطلَّب قوالب متينة وتحكُّمًا دقيقًا في العمليات. أما الأجهزة الطبية فهي تتطلَّب عادةً مكوناتٍ مصنوعة من الفولاذ المقاوم للصدأ أو التيتانيوم، ويجب أن تستوفي متطلَّبات التوافق الحيوي مع الحفاظ في الوقت نفسه على مواصفات بُعدية ضيقة جدًّا. وفي كلا الحالتين، يوفِّر استخدام القوالب المركبة ذات الإجراء المتزامن للقطع درجةً عاليةً من التمركز والتسوية المطلوبة في هذه التطبيقات الصعبة.

قوالب الختم المركبة متعددة الضربات لإنتاج أحجام أعلى

ماذا يحدث عندما تكون هندسة قطعتك مناسبة لعملية الختم باستخدام القالب المركب، لكن حجم الإنتاج يدفعك نحو نطاق الختم التدريجي؟ إن أدوات الختم المركبة متعددة الضربات تسد هذه الفجوة، حيث تجمع بين مزايا الدقة الناتجة عن القطع المتزامن ومعدلات إنتاج أعلى.

في التكوين متعدد الضربات، يتقدم الشريط عبر القالب المركب عدة مرات، وتُنتج كل ضربة جزءًا جاهزًا من موقع مختلف على الشريط. ويضاعف هذا الأسلوب الإنتاج دون التضحية بمزايا التمركز المتبادل والتسوية التي تجعل القوالب المركبة ذات قيمة عالية. وهو فعّال بشكل خاص للأجزاء الصغيرة التي يمكن أن تستوعبها تجاويف متعددة داخل مساحة قالب واحدة.

وتظل عملية الختم التدريجي متفوقةً في حالة الأجزاء المعقدة حقًّا والتي تتطلب عمليات تشكيل، لكن أدوات الختم المركبة متعددة الضربات تقدّم حلاً وسطيًّا جذّابًا. إذ تحصل على زيادة في الإنتاجية مع الحفاظ على خصائص الدقة التي لا يمكن للعمليات التسلسلية تحقيقها أبدًا.

سواء كانت تطبيقاتك تشمل أنظمة الفرملة في المركبات، أو التوصيلات الكهربائية الدقيقة، أو الأجهزة الطبية الحيوية، فإن القوالب المركبة توفر مزايا جوهرية في الجودة عندما يكون الاستواء والتناسق هما العاملان الأكثر أهمية. ويساعد فهم تطبيقات هذه القوالب في مختلف القطاعات على التعرف على الفرص التي يمكن أن تسهم فيها هذه المنهجية في تحسين نتائج التصنيع لديك، كما يُمكّنك من اتخاذ قرارات مستنيرة عند تقييم مشروع الختم القادم الخاص بك.

اختيار حل القالب المركب المناسب لمشروعك

لقد استوعبت التفاصيل التقنية، وفهمت اعتبارات المواد، واستعرضت تطبيقات القطاعات المختلفة—ولكن الآن حان لحظة الحقيقة. فكيف تقيّم عمليًّا ما إذا كانت القوالب المركبة مناسبة لمشروعك المحدد؟ وبمجرد أن تتخذ هذا القرار، كيف تجد شريكًا متخصصًا في صناعة القوالب قادرًا على تحقيق النتائج المطلوبة؟ دعنا نحوّل كل ما تعلمته إلى إطار عملي لاتخاذ القرارات.

الفرق بين مشروع ختم ناجح وخطأ مكلف غالبًا ما يكمن في طرح الأسئلة الصحيحة في التوقيت المناسب. ووفقًا لـ خبراء في الصناعة «قبل أن تتمكن من تقييم الموردين المحتملين بشكل فعّال، يجب أن تمتلك فهمًا واضحًا تمامًا لمتطلبات مشروعك الخاص. ويمنع التقييم الداخلي الشامل سوء التواصل ويضمن أنك تقوم بمقارنة الموردين وفق المعايير المناسبة.»

قائمة مراجعة مشروع القالب المركب الخاص بك

قبل الاتصال بأي مورد، اعمل على إنجاز هذه العملية التقييمية خطوة بخطوة. وكل سؤالٍ منها يعتمد على السؤال السابق له، ليُرشدك نحو اتخاذ قرار واضح بالمضي قدمًا أو عدم المضي قدمًا في تصنيع قالب الختم المركب:

- حدّد هندسة الجزء الخاص بك بشكل كامل. هل مكوّنك مسطّح أم شبه مسطّح؟ وهل يتطلب عمليات قص وثقب فقط، أم سيتطلّب عمليات تشكيل أيضًا؟ وإذا كانت هناك عمليات ثني أو سحب عميق متضمّنة، فإن القوالب المركبة ليست الحل الأنسب لك — بل ينبغي النظر في قوالب الختم التدريجي أو قوالب الختم الناقلة بدلًا من ذلك.

- وثّق متطلبات التسامح الحرجة. ما مواصفات التمركز التي يجب أن تحققها؟ إذا كانت العلاقات بين الفتحة والحافة تحتاج إلى البقاء ضمن ±0.001 بوصة، فإن القوالب المركبة توفر هذه الدقة بشكل طبيعي. وقد تسمح التحملات الأقل دقة باختيارات أوسع في أدوات التصنيع.

- احسب متطلباتك السنوية من حيث الحجم. هل تُنتِج ١٠٬٠٠٠ قطعة أم ١٠ ملايين قطعة؟ وتتفوق القوالب المركبة في النطاق المنخفض إلى المتوسط (تقريبًا من ١٠٬٠٠٠ إلى ٥٠٠٬٠٠٠ قطعة سنويًّا). أما الحجم الأعلى فقد يبرر استخدام القوالب التقدمية رغم الاستثمار الأولي الأكبر.

- حدّد نوع المادة وسماكتها. تأكد من أن مادتك تقع ضمن إمكانات القوالب المركبة. فالفولاذ الكربوني والنحاس الأصفر وسبائك النحاس والألومنيوم كلها تعمل بكفاءة جيدة. وثّق سماكة المادة ومواصفات درجة ليونتها بدقة لتمكين المورِّدين من إعداد عروض أسعار دقيقة.

- حدد متطلبات العمليات الثانوية. هل تتطلب القطع معالجة حرارية أو طلاءً أو إزالة الحواف الحادة أو تجميعًا؟ ويُبسِّط الشركاء الذين يقدمون هذه الخدمات ذات القيمة المضافة داخليًّا سلسلة التوريد الخاصة بك إلى حدٍ كبير.

- حدّد الجداول الزمنية للنماذج الأولية والإنتاج. متى تحتاج إلى القطع الأولى؟ ما المدة الزمنية المقبولة لإعداد الأدوات الإنتاجية؟ يمكن لقدرات النماذج الأولية السريعة—التي يتوفر بعضها في غضون ٥ أيام فقط—أن تُسرّع دورة التطوير الخاصة بك بشكل كبير.

- حدد متطلبات شهادات الجودة. هل تفرض صناعتك شهادات محددة مثل ISO 9001 أو IATF 16949؟ استبعد الموردين الذين لا يستطيعون تقديم الوثائق المطلوبة قبل أن تستثمر وقتك في مناقشات تفصيلية.

يؤمِن هذا النهج المنظَّم بأنك قد ناقشت كل عاملٍ حاسمٍ قبل التعامل مع الموردين. كما أنه يوفّر المواصفات التفصيلية التي يحتاجها الشركاء لتقديم عروض أسعار دقيقة وجداول زمنية واقعية.

تقييم شركاء إعداد الأدوات

وبعد توثيق متطلبات مشروعك، تكون جاهزًا لتقييم الموردين المحتملين. لكن ما الذي يميّز الموردين الكافيين عن الشركاء التصنيعيين الحقيقيين؟ ابحث وراء سعر القطعة الواحدة لتقييم هذه القدرات الأساسية:

تكتسب الخبرة الهندسية أهميةً أكبر مما قد تتوقع. أفضل مورِّدي عمليات الختم هم شركاء حقيقيون يوفرون دعماً هندسياً، وليس فقط القدرة التصنيعية. ويمكن أن يؤدي انخراطهم المبكر في مراجعات تصميم القابلية للتصنيع (DFM) إلى تحقيق وفورات كبيرة في التكاليف وتصميم أجزاء أكثر متانة. اسأل الشركاء المحتملين عن مواردهم الهندسية وما إذا كانوا سيشاركونك في تحسين تصميمك قبل بدء تصنيع القوالب.

توفر نظم إدارة الجودة ضماناً. وكما ورد في التوجيهات الصادرة عن القطاع: "إن نظام إدارة الجودة (QMS) القوي أمرٌ لا يمكن التنازل عنه؛ فهو الأساس الذي يُبنى عليه استلام أجزاء متسقة وموثوقة تفي بمواصفاتك." وتُمثل الشهادات مثل ISO 9001 تقييماً مستقلاً من طرف ثالث لالتزام المورد بعمليات الجودة.

يُسرّع النمذجة الأولية عملية التطوير. وتتيح القدرة على إنتاج أجزاء أولية بسرعة — وأحياناً خلال أيامٍ بدل أسابيع — التحقق من صحة التصاميم قبل الالتزام بتصنيع القوالب الإنتاجية. ووفقاً لـ خبراء تصنيع أما بروتوكولات النماذج الأولية فهي «المرحلة الحرجة للاختبار، حيث تُشكَّل الأفكار وتُصقل وتُحقَّق من صلاحيتها للتصنيع ولنجاحها في السوق.» ويُساعدك الشركاء الذين يمتلكون قدرات سريعة على إعداد النماذج الأولية في اكتشاف المشكلات مبكرًا، عندما تكون التغييرات لا تزال رخيصة التكلفة.

معدلات الموافقة من المحاولة الأولى تكشف مستوى نضج العملية. وعند تقييم المورِّدين، اسأل عن معدلات موافقتهم من المحاولة الأولى على مشاريع مشابهة. فمثلاً، يشير معدل موافقة بنسبة ٩٣٪ من المحاولة الأولى إلى عمليات متينة تُنتج أجزاءً تتوافق باستمرار مع المواصفات دون الحاجة إلى تكرار العمليات. ويؤثر هذا المؤشر مباشرةً على جدولك الزمني وعلى التكلفة الإجمالية للمشروع.

والفهم الجيد لغرض الفتحات الالتفافية (Bypass Notches) في قوالب الختم والتفاصيل التقنية المشابهة يميّز المورِّدين ذوي الخبرة عن أولئك الذين يكتفون باستلام الطلبات فقط. أما الشركاء القادرون على مناقشة هذه التفاصيل الدقيقة فيُظهرون الخبرة اللازمة لتشخيص المشكلات وتحسين إنتاجك.

وتُبسِّط القدرات المتكاملة من التصميم إلى الإنتاج سلسلة التوريد الخاصة بك. الموردون الذين يقدمون خدمات شاملة — بدءًا من تصميم القالب الأولي وصولًا إلى التصنيع بكميات كبيرة — يلغيون مشكلات التنسيق المعقدة. فالعمل مع شريك واحد مثل فريق شاوي لتصميم القوالب وتصنيعها الذي يتولى إدارة العملية بأكملها يقلل من أخطاء التنازل عن المهام وفجوات المسؤولية.

كما ينبغي أخذ السعة والقابلية للتوسع في الاعتبار. هل يستطيع المورد تلبية متطلباتك الحالية من حيث الحجم، وهل يمكنه استيعاب نمو إنتاجك في المستقبل؟ إن الشركاء الذين يقدمون برامج لإدارة المخزون وجدولة مرنة يساعدونك على الحفاظ على تدفق الإنتاج دون الاحتفاظ بمخزون زائد في الموقع.

والشريك المثالي في مجال قوالب التجميع يجمع بين خبرة دقيقة في تصنيع الأدوات، والدعم الهندسي، وقدرة عالية على النماذج الأولية السريعة، وأنظمة جودة مُثبتة — ليحوّل مواصفاتك إلى أجزاء جاهزة للإنتاج تفي بالمتطلبات منذ التشغيل الأول.

تتم عملية الاختيار في النهاية بالبحث عن مورد تتطابق قدراته مع احتياجاتك المحددة. فمشروع قالب التقدم (Prog Die) ذي الهندسة البسيطة والأحجام المعتدلة لا يتطلب شريكًا نفسَ الشريك المطلوب لبرنامج معقد من القوالب والختم يخدم مصنّعي المعدات الأصلية في قطاع السيارات. لذا، يجب مطابقة نقاط قوة الشريك مع متطلبات المشروع، والتحقق من سجله في تطبيقات مشابهة، وإرساء قنوات اتصال واضحة قبل الالتزام بأي اتفاق.

سواء كنت تستكشف قوالب التجميع (Compound Dies) لأول مرة أو تُحسّن برنامج ختمٍ قائمٍ بالفعل، فإن المبادئ تظل ثابتة: حدد المتطلبات بدقة، وقيّم القدرات بشكل منهجي، واختر الشركاء الذين يُظهرون كفاءةً فنيةً وتعهدًا حقيقيًّا بنجاحك. وإن مزايا الدقة التي توفرها قوالب التجميع لا تتحقق إلا عندما يتوافق كل عنصر — بدءًا من تصميم الأدوات ومرورًا بالإنتاج والصيانة — مع أهدافك المتعلقة بالجودة.

أسئلة شائعة حول قوالب التجميع

١. ما الفرق بين القالب المركب والقالب التوافقي؟

تؤدي القوالب المركبة عمليات قص فقط—مثل عملية التقطيع (Blanking) والثقب (Piercing)—في وقت واحد خلال ضربة واحدة من المكبس. أما القوالب التوافقية، فهي تُجري عمليات القص والتشكيل معًا. ويعني ذلك أن القوالب المركبة تتفوق في إنتاج الأجزاء المسطحة ذات الدقة العالية في التمركز المتبادل (Concentricity) والمسطحية (Flatness)، بينما يمكن للقوالب التوافقية إنتاج أجزاء تتطلب ثنيات أو تشكيلات إلى جانب عمليات القص. وللتطبيقات التي تتطلب تحملات موضعية ضيقة جدًّا بين الثقوب والحافات دون الحاجة إلى عمليات تشكيل، فإن القوالب المركبة تحقق دقة لا يمكن للقوالب التوافقية مطابقتها.

٢. ما الفرق بين القالب المركب وعملية الختم بالقالب التصاعدي؟

القوالب المركبة تُنفِّذ جميع عمليات القص في وقتٍ واحد وبضربة واحدة عند محطة واحدة، مما يُنتج أجزاءً جاهزة تتميَّز بدقة استثنائية في التمركز والتسوية. أما القوالب التدريجية فتُحرِّك المادة عبر عدة محطات، وتؤدي عمليات مختلفة عند كل توقف. وعلى الرغم من أن القوالب التدريجية مناسبة للأجزاء المعقدة ذات الإنتاج العالي التي تتطلب عمليات تشكيل، فإن القوالب المركبة تحقِّق دقةً فائقةً في الأجزاء البسيطة ذات الأشكال المسطحة وبتكاليف أقل لتصنيع القوالب. ويقوم مورِّدون معتمدون وفق معيار IATF 16949 مثل شركة Shaoyi بتحسين كلا النهجين باستخدام محاكاة الحاسوب الهندسي (CAE) للحصول على نتائج خالية من العيوب.

٣. ما أنواع الأجزاء الأنسب لعملية الختم بالقوالب المركبة؟

تعمل القوالب المركبة بشكل أفضل مع المكونات المسطحة التي تتطلب عملية قص مع ثقب داخلي— مثل الحلقات التوصيلية، والواشريتات، والتلامسات الكهربائية، والحشوات، والحلقات الدقيقة بقطر يصل إلى حوالي ٦ بوصات. أما الأجزاء التي تتطلب تحملات دقيقة جدًّا للتناسق المركزي (±٠٫٠٠١ بوصة) بين الثقوب والهيئة الخارجية فهي مرشحة مثالية لاستخدام هذه القوالب. ومع ذلك، فإن المكونات التي تتطلب عمليات ثني أو سحب عميق أو تشكيل معقَّد متعدد المراحل ليست مناسبة لهذه القوالب، ويجب بدلًا من ذلك استخدام القوالب التصاعدية أو قوالب النقل.

٤. كيف أُجري صيانة القوالب المركبة لتحقيق أفضل أداء؟

وضع جداول لصقل الأدوات بناءً على عدد الضربات بدلًا من الوقت التقويمي—عادةً كل ٥٠٬٠٠٠ إلى ١٠٠٬٠٠٠ ضربة للصلب الكربوني. ويجب أن تشمل الفحوصات الدورية تقييم حالة الحافة القطعية، والتحقق من المسافة الخلفية (Clearance)، ومكونات المحاذاة، وشد النابض، والتشحيم. وينبغي الانتباه إلى العلامات التحذيرية مثل تشكُّل الحواف المعدنية الزائدة (Burr)، والانحراف البُعدي، وازدياد قوة القطع. ويمكن لآلات الطحن السطحي الحديثة إنجاز عملية صقل الأدوات خلال ٣–٤ ساعات، مما يقلِّل وقت التوقف عن العمل إلى أدنى حدٍّ مع إطالة عمر القالب بشكل ملحوظ.

٥. ما المواد التي تتوافق أفضل مع القوالب المركبة؟

توفر الفولاذ الكربوني توافقًا ممتازًا مع سلوك قصٍ متوقع. وتُعد سبائك النحاس والبرونز مثاليةً لمكونات الأجهزة الكهربائية، إذ تسمح بتحقيق تحملات دقيقة جدًّا مع قصٍ نظيف. أما الفولاذ المقاوم للصدأ فيتطلب أدوات قطع قوية وفتحات أكبر بسبب ظاهرة التصلّد الناتج عن التشويه. ويحتاج الألومنيوم إلى فتحات محددة لمنع التصاق السطوح (التآكل اللصقي). وتتراوح سماكة المادة عادةً بين ٠٫٠٠٥ و٠٫٢٥٠ بوصة، وتُحسب الفتحات كنسبة مئوية من سماكة المادة الأصلية استنادًا إلى صلادة المادة وليونتها.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —