مُصنِّعو قوالب الختم تحت المجهر: ما لا يخبرك به المصنعون عن الأسعار

فهم تصنيع قوالب الختم وتأثيرها الصناعي

عندما تمسك هاتفك الذكي، أو تقود سيارتك، أو تزور مستشفىً ما، فأنت تتفاعل مع منتجاتٍ لم تكن لوجودها لولا قوالب الختم. ولكن ما المقصود بالقالب في التصنيع بالضبط؟ وببساطة، فإن قوالب الختم هي أدوات مُصنَّعة بدقة عالية تحوِّل صفائح المعادن المسطحة إلى مكونات ثلاثية الأبعاد معقدة عبر تطبيق قوة مضبوطة وهندسة هندسية مُصمَّمة بعناية. ويقوم مصنعو قوالب الختم بإنتاج هذه الأدوات الأساسية التي تشكِّل العمود الفقري للإنتاج الضخم في جميع الصناعات الكبرى تقريبًا.

أساس تشكيل المعادن بدقة

تخيل محاولة ينتجون ملايين الدعامات المعدنية المتطابقة ، أو الموصلات، أو الغلاف الخارجي يدويًّا. ولَكانت درجة عدم الاتساق مذهلةً، ولَكان السعر باهظًا جدًّا. وهذا هو السبب بالضبط في وجود صناعة القوالب. فقوالب ختم المعادن تمكن المصنِّعين من إنتاج مكونات دقيقة وبكميات كبيرة وباتساق وكفاءة استثنائيتين.

في جوهرها، تتكون قوالب الختم من عنصرين رئيسيين: المثقاب (البانش) وتجويف القالب. وعندما تُجبر المكبس المثقاب على الانغمار في صفائح المعدن الموضوعة فوق تجويف القالب، يكتسب المعدن الشكل الدقيق الذي صُمِّمَتْ له الأداة. وقد يبدو هذا المفهوم بسيطًا ظاهريًّا، لكن تنفيذه يتطلب دقةً استثنائيةً؛ إذ غالبًا ما تُقاس التحملات بالألف من البوصة، بل إن أصغر العيوب المجهرية قد تجعل القالب عديم الفائدة في الإنتاج.

إن جودة قوالب الختم الخاصة بك تحدد بشكل مباشر قدرتك الإنتاجية. فقوالب الختم المصممة جيدًا لا تشكِّل المعدن فحسب، بل تُحدِّد تكلفة كل قطعة، وسرعة الإنتاج، وفي النهاية موقعك التنافسي في السوق.

لماذا تُحرِّك قوالب الختم التصنيع الحديث؟

إن فهم ماهية القوالب في التصنيع يساعد في توضيح السبب الذي يجعل هذه الأدوات تستلزم استثماراتٍ كبيرةً جدًّا. وتخدم صناعة القوالب أربعة قطاعات صناعية حيوية، ولكل منها متطلباتٌ خاصة:

- السيارات: من ألواح الهيكل الإنشائي إلى الموصلات الكهربائية المعقدة، تحتوي المركبات على آلاف المكونات المصنوعة باللكم، والتي تتطلب تحملات دقيقة جدًّا وتشطيبات سطحية مثالية.

- الطيران والفضاء: تطالب التطبيقات الحرجة من حيث الوزن بلقم دقيق لسبائك الألومنيوم والتيتانيوم دون أي هامش للخطأ.

- الإلكترونيات: تتطلب المكونات المصغَّرة المستخدمة في الأجهزة قوالب لكَم قادرة على إنتاج تفاصيل يُقاس حجمها بأجزاء من الملليمتر.

- طبي: تتطلّب الأدوات الجراحية والأجهزة القابلة للزراعة قوالب لكَم تفي بأكثر معايير الجودة والقدرة على التتبع صرامةً.

طوال هذا الدليل، ستكسب المعرفة التقنية اللازمة لتقييم مصنّعي قوالب الختم بشكل فعّال. وسنستعرض أنواع القوالب، وعمليات التصنيع، واختيار المواد، ومواصفات التسامح، والعوامل المؤثرة في التكلفة والتي لا يُصرّح بها معظم المصنّعين علنًا. سواء كنت تبحث عن قوالب ختم لأول مرة أو تعمل على تحسين سلسلة التوريد الحالية لديك، فإن فهم هذه المبادئ الأساسية يمكّنك من اتخاذ قراراتٍ مستنيرة — بغضّ النظر عن المصنّع الذي تختاره في النهاية.

أنواع قوالب الختم ومتى يُستخدَم كلٌّ منها

إن اختيار النوع المناسب من القوالب يُعَدُّ أحد أكثر القرارات حسمًا التي ستتخذها عند التعامل مع مصنّعي قوالب الختم. فإذا اخترت بحكمة، فإنك ستعزّز كفاءة الإنتاج في الوقت الذي تقلّل فيه التكلفة لكل قطعة . أما إذا كان الاختيار رديئًا، فقد تتعرّض لتكاليف غير ضرورية، أو اختناقات إنتاجية، أو مشكلات جودة تؤثر سلبًا في عملياتك لسنوات عديدة. إذن، كيف تعرف أي نوع من القوالب يناسب تطبيقك؟

يعتمد الجواب على عدة عوامل مترابطة: حجم إنتاجك، وتعقيد القطعة، ومتطلبات التحمل، والقيود المفروضة على الميزانية. دعونا نحلِّل أربعة أنواع رئيسية من القوالب المستخدمة في عملية الختم، والتي يقدِّمها مصنعو قوالب الختم، مع استعراض الأوقات التي يكون فيها كل نوعٍ منها مناسبًا استراتيجيًّا لاحتياجاتك المحددة.

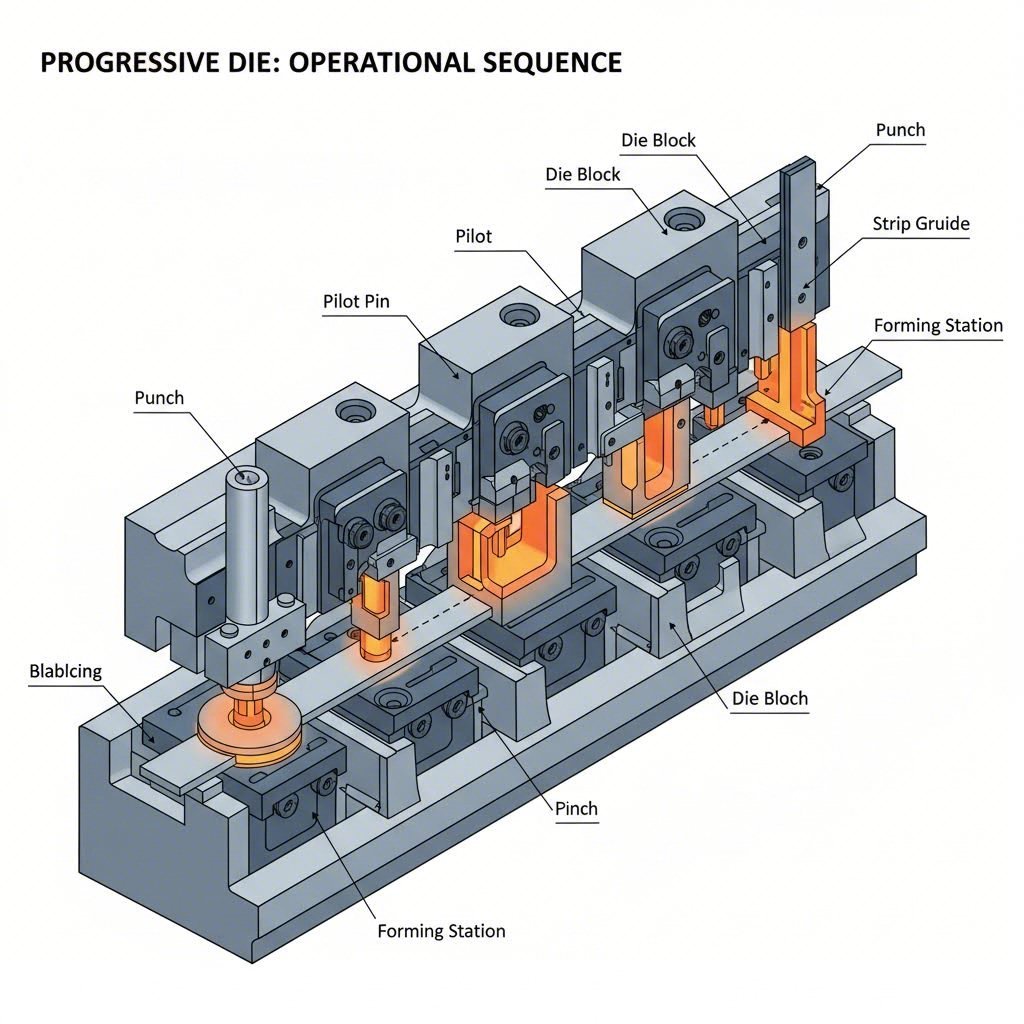

القوالب التقدمية من أجل الكفاءة في الإنتاج عالي الحجم

عندما تحتاج إلى إنتاج آلاف أو ملايين القطع المتطابقة، تصبح عملية الختم بالقوالب التصاعدية أقوى أدواتك. ويتكوَّن قالب الختم التصاعدي من محطات متعددة مرتبة تسلسليًّا داخل أداة واحدة. وعند تقدُّم شريط المعدن عبر كل محطة، تتم عمليات مختلفة — مثل القص، والثقب، والتشكيل، والثني — بشكل متزامن في كل مرحلة.

إليك الأسباب التي تجعل القوالب التصاعدية هي المسيطرة في الإنتاج عالي الحجم:

- السرعة: يمكن لعملية ختم المعادن بالقوالب التصاعدية إنتاج ما بين ٣٠٠ و١٥٠٠ قطعة أو أكثر في الدقيقة، وذلك حسب تعقيد القطعة وقدرات آلة الختم.

- الاتساق: وبما أن جميع العمليات تتم ضمن إعداد واحد، فإن التباين بين قطعة وأخرى يظل ضئيلًا للغاية.

- كفاءة العمالة: بمجرد إعداد القالب البرمجي (Prog Die)، فإنه يعمل مع أقل قدر ممكن من التدخل البشري، مما يقلل تكاليف العمالة لكل جزء بشكل كبير.

- تحسين المادة: يمكن لمصممي القوالب المهرة ترتيب الأجزاء بكفاءة داخل الشريط، ما يقلل الهدر إلى أدنى حد.

ومع ذلك، فإن القوالب التصاعدية تتطلب استثماراً أولياً كبيراً. فتعقيد الأدوات يعني تكاليف أولية أعلى وأوقات تسليم أطول. كما أنها تتطلب أنظمة تغذية شريط دقيقة وقد لا تكون مناسبة للأجزاء الكبيرة جداً أو تلك التي تحتاج إلى سحب عميق.

القوالب المركبة وقوالب النقل للهندسات الهندسية المعقدة

ليس كل جزء مناسباً لعملية الختم بالقوالب التصاعدية. وعندما يتطلب جزؤك هندسات معقدة، أو عمليات متعددة على مستويات مختلفة، أو ميزات لا يمكن تحقيقها ضمن تقدم خطي للشريط، فإن القوالب المركبة وقوالب النقل توفر حلولاً متفوقة.

Compound dies تؤدي عمليات متعددة في نفس الوقت ضمن ضغطة واحدة على المكبس. تخيل أنك بحاجة إلى قطعة تتطلب كلًّا من عملية القص (Blanking) والثقب (Piercing) مع التحاذى الدقيق بينهما. وتقوم القالب المركب (Compound Die) بكلا العمليتين في آنٍ واحد، مما يضمن التمركز المثالي (Concentricity) التام بين السمات المختلفة. وتتفوق هذه القوالب في إنتاج الأجزاء المسطحة التي تحتوي على ثقوب متعددة أو تجويفات داخلية معقدة، حيث تكون الدقة الموضعية عاملًا حاسمًا.

ينقل الأجزاء تتبع نهجًا مختلفًا. فبدلًا من إدخال شريط مستمر، تنتقل القطع الفردية (Blanks) من محطة إلى أخرى عبر أصابع ميكانيكية أو آليات انتقال أخرى. وهذا يسمح بما يلي:

- إجراء عمليات على أسطح متعددة من القطعة

- عمليات السحب العميق (Deep draws) والتشكيل ثلاثي الأبعاد المعقد

- معالجة قطع مُقطَّعة مسبقًا بدلًا من استخدام لفائف المواد (Coil stock)

- معالجة أجزاء أكبر لا يمكن التعامل معها عمليًّا باستخدام القوالب التقدمية (Progressive dies)

قوالب ضربة واحدة (وتُسمى أيضًا القوالب البسيطة أو أحادية العملية) وتؤدي عملية واحدة فقط في كل ضغطة للماكينة. وعلى الرغم من أنها أقل كفاءةً في الإنتاج بكميات كبيرة، فإنها توفر تكاليف أدوات أقل وأوقات توريد أسرع. وهي مثالية لمرحلة إعداد النماذج الأولية، أو الإنتاج بكميات صغيرة، أو العمليات الثانوية على الأجزاء المُنتَجة بطرق أخرى.

اختيار نوع القالب: مقارنة شاملة

يتطلب اختيار أحد أنواع القوالب هذه موازنة عدة عوامل في وقتٍ واحد. وتوفر جدول المقارنة التالي إطار عمل لتقييم أي نهجٍ يناسب متطلبات الإنتاج لديك بشكل أفضل:

| نوع الديي | حجم الإنتاج | تعقيد الجزء | وقت الإعداد | تكلفة الجزء الواحد | التطبيقات النموذجية |

|---|---|---|---|---|---|

| الموت المتقدم | مرتفع (أكثر من ١٠٠٬٠٠٠ قطعة) | معتدلة إلى عالية | إعداد أولي أطول؛ وتبديل طفيف جدًا | جداً منخفض | أقواس سيارات، موصلات كهربائية، مكونات أجهزة كهربائية منزلية |

| Compound dies | متوسط إلى مرتفع (من ١٠٬٠٠٠ إلى ٥٠٠٬٠٠٠) | متوسط (أجزاء مسطحة) | معتدلة | منخفض إلى متوسط | حلقات واقية، حشوات، قطع أولية دقيقة تحتوي على فتحات متعددة |

| ينقل الأجزاء | متوسط إلى مرتفع (من ٢٥٬٠٠٠ إلى ١٬٠٠٠٬٠٠٠) | مرتفع جداً | أطول (محطات متعددة) | منخفض إلى متوسط | أغلفة مصنوعة بتقنية السحب العميق، ألواح سيارات معقدة، أجزاء مشكلة متعددة المحاور |

| قوالب ضربة واحدة | منخفض إلى متوسط (١٠٠–٥٠٬٠٠٠) | منخفض إلى متوسط | بسرعة | أعلى | نماذج أولية، إنتاج بكميات قصيرة، عمليات ثانوية |

لاحظ كيف تتغير الجدوى الاقتصادية بشكل جذري تبعًا للحجم. فقد تكلّف القوالب التصاعدية أكثر بكثير من حيث التكلفة الأولية مقارنةً بالقوالب الضاربة الواحدة، لكن عند إنتاج نصف مليون قطعة سنويًّا، فإن هذه الاستثمارات تُحقِّق عوائد عبر خفض تكلفة القطعة الواحدة بشكل كبير. وعلى العكس من ذلك، فإن استخدام قوالب تصاعدية باهظة الثمن لإنتاج ٥٠٠٠ قطعة سنويًّا نادرًا ما يكون مبرَّرًا اقتصاديًّا.

عند استشارة مصنِّعي قوالب الختم، قدِّم لهم صورةً كاملةً عن خطتك الإنتاجية: توقعات الحجم، المتطلبات المتعلقة بالتلاقيح، هندسة القطعة، والسعر المستهدف — فجميع هذه العوامل تؤثر في تحديد نوع القالب الذي يوفِّر أفضل قيمة. وأفضل المصنِّعين سيدلُّك على الحل الأنسب بدلًا من الاعتماد افتراضيًّا على الخيار الأغلى.

إن فهم هذه الأنواع من القوالب يُعدّك للنظرية الحاسمة التالية: وهي كيفية تصنيع قوالب الختم فعليًّا، وما هي العمليات التي تحدّد جودتها وأدائها النهائيين.

شرح شامل لعملية تصنيع القوالب بالكامل

هل سبق أن تساءلت عمّا يحدث بين إصدار الطلب إلى مصنّعي قوالب الختم واستلام الأدوات الجاهزة للإنتاج؟ إن الرحلة من الفكرة إلى القالب المُنتَج تتضمّن تسلسلاً متقدّمًا من الهندسة والمعادن والتشغيل الدقيق بالآلات، وهو ما لا يراه معظم المشترين أبدًا. ويجعلك فهم هذه العملية أكثر قدرةً على تقييم العروض السعرية بشكل واقعي، ووضع جداول زمنية معقولة، والتواصل بفعالية مع شركائك في مجال صناعة الأدوات.

تصنيع الأدوات والقوالب ليس أمرًا غامضًا — بل هو عملية منظمة بدقة، حيث يعتمد كل مرحلةٍ منها على المرحلة السابقة مباشرةً. دعنا نستعرض معًا سير العمل الكامل الذي يحوّل متطلبات قطعتك إلى مكونات Dies الطوابع القالب الذي سيدير إنتاجك لسنواتٍ قادمة.

من الفكرة التصميمية إلى الأداة الدقيقة

إن أساس أي مشروع ناجح لقوالب الختم يبدأ منذ وقتٍ طويلٍ قبل أن يلامس المعدن أداة القطع. ويُحدِّد هذه المرحلة الأولية ما إذا كانت قوالب الختم الخاصة بك ستعمل بأداءٍ مثاليٍّ أم ستتحول إلى مصدرٍ مستمرٍ للإحباط.

- تطوير المفهوم وتحليل الجدوى: يقوم المهندسون بتقييم هندسة القطعة التي ترغب في إنتاجها، ومواصفات المادة المستخدمة، والمتطلبات الإنتاجية. كما يحددون نوع القالب الأنسب لتطبيقك، ويُحدِّدون التحديات المحتملة في عملية التشكيل، ويضعون تقديرات أولية للتكاليف. وغالبًا ما تكشف هذه المرحلة عن تعديلات تصميمية يمكن أن تقلل من تعقيد الأدوات وتكاليفها.

- تصميم قالب الختم (هندسة CAD/CAM): وباستخدام برامج متقدمة، يقوم المصممون بإنشاء نماذج ثلاثية الأبعاد مفصَّلة لكل مكوِّن من مكونات القالب. ويتضمَّن تصميم قوالب ختم المعادن حساب تدفُّق المادة، وتعويض الانحناء العكسي (Spring-back)، وتحديد تسلسل المحطات الأمثل في القوالب التصاعدية (Progressive Dies). كما تتوقَّع برامج المحاكاة سلوك صفائح المعدن أثناء عملية التشكيل، مما يسمح باكتشاف المشكلات المحتملة قبل قطع أي قطعة من الفولاذ.

- اختيار المواد: استنادًا إلى حجم الإنتاج وخصائص المواد المُدرفلة ومتطلبات التسامح، يحدّد المهندسون أنواع الفولاذ المناسبة للأدوات لكل مكوّن. فقد تتطلب المناطق عالية التآكل فولاذ D2 أو إدخالات كاربايد، بينما قد تستخدم المكونات التي تتطلب مقاومة عالية للصدمات فولاذ S7. ويؤثر هذا القرار مباشرةً في عمر القالب الافتراضي وتكاليف الصيانة.

- قائمة مواد قالب التشكيل: يتم إعداد قائمة شاملة تشمل جميع المكونات — كتل القوالب، والمخروطات، وألواح الإزاحة، ودبابيس التوجيه، والزنبركات، والوصلات الثابتة. وتضمن هذه الوثائق ألا يُهمَل أي عنصر أثناء التصنيع، كما تشكّل الأساس لتتبع التكاليف بدقة.

يبدو الأمر معقّدًا؟ إنه كذلك بالفعل. لكن هذه الاستثمارات الهندسية المبكرة تمنع حدوث مفاجآت مكلفة أثناء مرحلة الإنتاج. ولذلك، تخصص شركات تصنيع قوالب التشكيل ذوات الخبرة موارد كبيرة لهذه المرحلة، لأن تصحيح الأخطاء التصميمية في الفولاذ المُصلّب يكلّف أكثر بكثير مما لو عُولجت في برامج التصميم بمساعدة الحاسوب (CAD).

العمليات الحرجة للتشغيـل والتشطيب

بمجرد الانتهاء من التصاميم وتأمين المواد، تُحوِّل عمليات تصنيع القوالب الفولاذ الخام إلى أدوات دقيقة. وهذه هي المرحلة التي تكتسب فيها القوالب المستخدمة في التصنيع شكلها النهائي فعليًّا.

- التشغيل الخشن: تقوم آلات الطحن باستخدام التحكم العددي الحاسوبي (CNC) بإزالة كميات كبيرة من المادة من كتل القوالب، لتحديد الأشكال والخصائص التقريبية. ويترك المشغلون كميات استراتيجية من المادة الأصلية لإتمام العمليات النهائية. وتلعب السرعة دورًا مهمًّا هنا، لكن التحملات الدقيقة ليست بعدُ حاسمةً—وهذا يتحقق في مرحلة لاحقة.

- المعالجة الحرارية: تتعرَّض مكونات القوالب لدورات تسخين وتبريد خاضعة للرقابة للوصول إلى مستويات الصلادة المطلوبة. وهذه التحوُّلات المعدنية تمنح فولاذ الأدوات مقاومته للتآكل ومتانته. وقد تتطلّب المكونات المختلفة مواصفات مختلفة للحرارة حسب وظيفتها.

-

التصنيع الدقيق: وهنا تبرز شركات تصنيع قوالب الختم عن المورِّدين العاديين. إذ تُحقِّق سلسلة من العمليات المتخصِّصة الأبعاد النهائية:

- قطع الأسلاك باستخدام التفريغ الكهربائي (Wire EDM): سلك كهربائي رفيع مشحون كهربائيًّا يقطع أشكالًا معقَّدة بدقةٍ فائقة. وتتفوَّق هذه العملية في إنشاء أشكال معقَّدة للقالب العلوي (Punch) والقالب السفلي (Die)، مع تحملات تُقاس بأجزاء من عشرة آلاف من البوصة.

- التفريغ الكهربائي بالقطب الغاطس: يُحرق قطب كهربائي مُشكَّل تجاويف دقيقة في الفولاذ المُصلَّب. وهي طريقة مثالية لإنشاء أسطح مُنقوشة أو ميزات ثلاثية الأبعاد معقَّدة لا يمكن للتشغيل الميكانيكي التقليدي الوصول إليها.

- طحن القوالب التوجيهية (Jig Grinding): لتحقيق أضيق التحملات المسموح بها لمواقع الثقوب ونهايات الأسطح، يوفِّر طحن القوالب التوجيهية دقةً لا يمكن لأي طريقة أخرى منافستها.

- الطحن السطحي: يحقِّق أسطحًا مستويةً ومُتوازيةً ضرورية لمحاذاة القوالب بشكلٍ صحيحٍ ولضمان جودة القطع المنتجة باستمرار.

- التجميع: يقوم صانعو القوالب المهرة بتجميع جميع المكونات معًا، مع ضمان المحاذاة الصحيحة وعملها السليم. ويتم تركيب دبابيس التوجيه في مجموعات القوالب، وتثبيت النوابض مع الحمل الأولي الصحيح، وتثبيت مكونات القطع بإحكام. ويتطلَّب هذه المرحلة خبرةً على مستوى الحرفيين لا يمكن لأي آلة أن تستنسخها.

- التجربة والضبط: يُدخل القالب المجمّع إلى ماكينة تجريبية للاختبار الأولي. ويقوم المهندسون بإنتاج أجزاء عيّنية، وقياس الأبعاد الحرجة، وتحديد أي مناطق تتطلب تعديلًا. ومن الشائع في هذه العملية التكرارية إعادة تشكيل القوالب آليًّا لتعديل التوصيف أو التوقيت أو تدفق المادة.

- التحقق والاعتماد: تخضع الأجزاء العيّنية النهائية لفحص شامل وفقًا للمواصفات المحددة في الرسومات الفنية. وتؤكد القياسات الإحصائية قدرة العملية التصنيعية. ولا يُمنح القالب الاعتماد للإطلاق في مرحلة الإنتاج إلا بعد استيفائه جميع معايير الجودة.

يسهم كلٌّ من هذه المراحل العشرة مباشرةً في جودة القالب النهائي. فإذا تم تخطي أي خطوة منها أو الاكتفاء بتنفيذها بشكل سطحي، فستظهر مشكلات خلال مرحلة الإنتاج — وهي مشكلاتٌ تكلّف أكثر بكثيرٍ مما لو نُفِّذت الخطوة بشكلٍ صحيح منذ البداية. وعند تقييم العروض السعرية المقدمة من مورِّدين مختلفين، تذكَّر أن الاختلافات الكبيرة في الأسعار غالبًا ما تعكس اختلافاتٍ في دقة وصرامة العملية في إحدى هذه المراحل الحرجة أو أكثر.

وبعد أن تم توضيح عملية التصنيع، فإنك الآن مستعدٌ لاستكشاف علوم المواد وراء هذه الأدوات الدقيقة—وبشكل خاص، أي درجات فولاذ الأدوات والخيارات المصنوعة من الكربيد التي توفر أداءً مثاليًّا لمختلف التطبيقات.

دليل اختيار مواد القوالب وفولاذ الأدوات

إليك حقيقة لا يُصرّح بها معظم مصنّعي قوالب الختم: إن درجة الفولاذ المستخدمة في أدواتك قد تكون الفارق بين قالبٍ يعمل لمدة خمسة ملايين دورة وبين قالبٍ يحتاج إلى إصلاح بعد ٥٠٠٬٠٠٠ دورة. ويؤثر اختيار المادة مباشرةً على التكلفة الإجمالية لامتلاكك للأداة، ومع ذلك يركّز العديد من المشترين حصريًّا على السعر الأولي دون فهم ما تحتويه أدواتهم فعليًّا.

ليست قوالب الختم الفولاذية متساويةً في الجودة. فدرجات فولاذ الأدوات المحددة لمكونات قالبك تحدد مقاومته للتآكل، ومتانته، وفي النهاية مدة استمرار عائد استثمارك في إنتاج أجزاء عالية الجودة. ولنفكّ الشيفرة العلمية للمواد التي تميّز قوالب الختم المعدنية المخصصة الراقية عن الأدوات التي تُظهر أداءً دون المستوى المطلوب.

درجات فولاذ الأدوات وتطبيقاتها

يحتوي فولاذ الأدوات على محتوى أعلى من الكربون (عادةً ما يتراوح بين ٠٫٥٪ و١٫٥٪) إلى جانب عناصر سبائكية مثل الكروم والванاديوم والتUNGستن والموليبدنوم. وتُشكّل هذه العناصر كربيدات تمنح الصلادة ومقاومة التآكل الضروريتين لقوالب ختم الصفائح المعدنية. ولكن أي درجة تناسب تطبيقك؟

فولاذ الأدوات من الدرجة D2 (سلسلة العمل البارد)

عندما تكون مقاومة التآكل هي أولوية قصوى في تطبيقك، تصبح الدرجة D2 الخيار الأمثل. وبمحتوى كرومي يبلغ حوالي ١٢٪، تصل درجة D2 إلى صلادة تتراوح بين ٥٨ و٦٢ HRC بعد المعالجة الحرارية. وتتفوق هذه الدرجة في عمليات القص والثقب حيث تتعرّض الحواف القطعية للاحتكاك المستمر الناتج عن قوالب الصفائح المعدنية التي تُعالَج مواد عالية القوة.

ومع ذلك، فإن الصلادة الاستثنائية لـ D2 تأتي مع عيبٍ يتمثّل في انخفاض المقاومة للصدمات. فإذا كان تطبيقك يتضمّن أحمال ضرب أو صدمات، فقد تتشقّق أو تنكسر درجة D2 في حين قد تتحمّل درجة أكثر مرونة هذه الظروف دون تلف.

فولاذ الأدوات من الدرجة A2 (سلسلة التبريد الجوي)

هل تحتاج إلى أداء متوازن دون تخصص مفرط؟ توفر درجة الفولاذ A2 حلًّا وسطًا يجعلها شائعة بين مصنّعي قوالب الختم للاستخدام العام في أدوات التصنيع. ويؤدي التبريد الجوي أثناء المعالجة الحرارية إلى تشوه أقل مقارنةً بالفولاذ المُنقَع في الزيت أو الماء، ما يُرْجِعُ إلى تحقيق تحملات أدق في المكونات النهائية.

تبلغ صلادة الفولاذ A2 ما بين 55 و62 HRC مع الحفاظ على مقاومة جيدة للتشقق والانكسار في التطبيقات متوسطة الشدة. ويمكنك العثور عليه في قوالب التشكيل، والمخروطات، والمكونات التي لا تكون فيها مقاومة التآكل القصوى أو امتصاص الصدمات العامل المسيطر في متطلبات الأداء.

فولاذ الأدوات S7 (سلسلة مقاومة الصدمات)

عندما تتعرّض أدوات الختم الفولاذية الخاصة بك لصدمات متكررة — كعمليات القص الثقيل، أو التثقيب، أو التطبيقات التي تشهد قفزات مفاجئة في الأحمال — فإن فولاذ S7 يوفّر مقاومةً استثنائيةً للصدمات تفتقر إليها الدرجات الأخرى. وتتراوح صلادته بين 54 و58 HRC، أي أنه أقل صلادةً قليلًا من درجتي D2 أو A2، لكن هذا الانخفاض الطفيف في الصلادة يمنحه مقاومةً استثنائيةً لحدوث التآكل والتشقق.

يجد سبائك S7 تطبيقها الأمثل في تطبيقات الختم الثقيلة، ومعالجة المواد السميكة، وأي مكوّن من مكوّنات القوالب يجب أن يمتصّ أحمال الصدمة دون أن يحدث فشل كارثي. أما المقابل لهذا الأداء؟ فهو مقاومة أقل للتآكل، ما يعني الحاجة إلى إعادة شحذ الحواف أو استبدالها بشكل أكثر تكرارًا مقارنةً بالدرجات الأشد صلادة.

فولاذ M2 عالي السرعة

وُضِعَت سبائك M2 في الأصل لصناعة أدوات القطع، وهي تحتفظ بصلادتها عند درجات الحرارة المرتفعة التي تبدأ عندها الدرجات الأخرى في التليّن. وفي تطبيقات الختم، تثبت سبائك M2 قيمتها عندما تولّد العمليات العالية السرعة حرارةً كبيرةً عند حواف القطع. كما أن احتواؤها على التنجستن والموليبدنوم يمنحها صلادة حمراء ممتازة — أي القدرة على الحفاظ على الصلادة حتى عند احمرارها جرّاء ارتفاع الحرارة.

أما بالنسبة لمجموعات قوالب ختم المعادن العاملة بسرعات عالية جدًّا، فإن استخدام مكوّنات من سبائك M2 في المناطق الحرجة المعرّضة للتآكل يمكن أن يطيل فترات إعادة الشحذ بشكلٍ ملحوظ.

مكونات كربيدية لزيادة عمر القوالب

عندما لا تكفي فولاذ الأدوات وحده، فإن الكاربايد يدخل على الخط. ويمكن لمكونات كربيد التنجستن أن تدوم أطول من فولاذ الأدوات بعشر مرات أو أكثر في التطبيقات الصعبة، ما يجعلها ضرورية للإنتاج عالي الحجم للغاية، رغم ارتفاع تكلفتها الأولية.

أين يكون استخدام إدخالات الكاربايد منطقيًا في قوالب الصفائح المعدنية؟

- حواف القطع في القوالب التصاعدية: عند إنتاج ملايين القطع، تقلل المثقاب والزراير المصنوعة من الكاربايد بشكل كبير من تكرار عمليات الصيانة.

- المواد شديدة التآكل: إن ختم الفولاذ المقاوم للصدأ أو فولاذ النابض أو فولاذ السيليكون يُسرّع من تآكل فولاذ الأدوات. أما الكاربايد فيقاوم هذا التآكل لفترة أطول بكثير.

- التطبيقات التي تتطلب تحملات دقيقة جدًّا: توفّر ثبات الأبعاد في الكاربايد انحرافًا أقل خلال دورات الإنتاج، ما يحافظ على التحملات الحرجة لفترة أطول.

أما العيب فهو هشاشة الكاربايد. فقد تؤدي التطبيقات التي تنطوي على أحمال جانبية أو صدمات إلى تشقق مكونات الكاربايد، بينما يكتفي فولاذ الأدوات في مثل هذه الحالات بالانحناء فقط. ولذلك، يجب أن يراعي تصميم القالب جيدًا نقاط قوة الكاربايد مع حمايته في الوقت نفسه من تأثيرات الصدمات.

إطار اتخاذ قرار اختيار المواد

يتطلب الاختيار بين هذه الخيارات تقييم أربعة عوامل رئيسية:

- حجم الإنتاج: تبرر الكميات الأكبر استخدام مواد أشد صلابة وأكثر مقاومة للتآكل، على الرغم من ارتفاع تكلفتها.

- المادة المراد تشكيلها: تتطلب المواد الكاشطة أو عالية القوة مقاومةً فائقة للتآكل.

- متطلبات التحمل: التسامحات الضيقة تُفضِّل المواد ذات الاستقرار الأبعادي الأعلى.

- القيود الميزانية: تحقيق التوازن بين تكلفة تصنيع القوالب الأولية وتكاليف الصيانة والاستبدال على المدى الطويل.

يقدِّم الجدول التالي مقارنةً مباشرةً لتوجيه مناقشاتك مع المورِّدين حول المواد:

| المادة | الصلادة (HRC) | مقاومة التآكل | المتانة | مستوى التكلفة | أفضل التطبيقات |

|---|---|---|---|---|---|

| فولاذ أداة d2 | 58-62 | ممتاز | منخفضة-معتدلة | معتدلة | عمليات القص والثقب وعمليات القطع عالية التآكل |

| فولاذ أدوات A2 | 55-62 | جيد | معتدلة | معتدلة | السهام العامة، وقوالب التشكيل، والأدوات متعددة الاستخدامات |

| فولاذ أداة s7 | 54-58 | معتدلة | ممتاز | معتدلة | التطبيقات التي تتضمَّن صدمات، والقص الثقيل، والمواد السميكة |

| فولاذ M2 عالي السرعة | 60-65 | جيدة جدًا | معتدلة | متوسطة - مرتفعة | العمليات عالية السرعة، والتطبيقات التي تولِّد الحرارة |

| كربيد التنغستن | 70+ (محوَّل) | بارز | منخفضة جدًا (هش) | مرتفع | حجم عالٍ جدًّا، ومواد كاشطة، ونقاط اهتراء حرجة |

لاحظ كيف أن أي مادة واحدة لا تتفوَّق في جميع الفئات. والاختيار الأمثل يعتمد على متطلبات تطبيقك المحددة. وعند مراجعة العروض السعرية من مختلف مصنِّعي قوالب الختم، اسأل بشكل خاص عن المواد التي يحدِّدونها للمكونات الحرجة. وغالبًا ما تعود اختلافات الأسعار إلى خيارات المواد التي تؤثِّر مباشرةً في تكاليف إنتاجك طويلة الأجل.

يُشكِّل اختيار المادة جزءًا واحدًا فقط من لغز الدقة. ومن المهم بنفس القدر فهم قدرات التحمل (التوليرانس) التي تتيحها هذه المواد — وكيفية تحديد متطلباتك بكفاءة عند طلب العروض السعرية.

معايير الدقة ومواصفات التحمل

عندما تطلب عروض أسعار من مصنّعي قوالب الختم، غالبًا ما تصبح مواصفات التحمل هي الموضوع الذي يميّز المشترين المطلعين عن أولئك الذين يفاجَأون لاحقًا بارتفاع التكاليف. فالمواصفات الضيقة للتَّحمُّل تبدو مثيرة للإعجاب على الورق، لكن هل تحتاجها فعليًّا حقًّا؟ وما الأثر المترتب على ميزانيتك عند تحديد دقة أعلى من الحاجة الفعلية لتطبيقك؟

وهذا ما يدركه المهندسون ذوو الخبرة جيدًا: لقد تقدّمت قدرات قوالب الختم والختم نفسها تقدُّمًا كبيرًا، لكن المواصفات الأضيق دائمًا ما تترتّب عليها تكلفة إضافية. والمفتاح يكمن في مواءمة مواصفاتك مع المتطلبات الوظيفية الفعلية—لا أكثر ولا أقل. فلنستعرض معًا ما يمكن تحقيقه وكيفية توصيل احتياجاتك بكفاءة.

المواصفات الممكن تحقيقها للتَّحمُّل في تصنيع القوالب الحديثة

تتيح تقنيات قوالب القص الحديثة عالية الدقة لمصنّعي قوالب القص تحقيق حدود أبعاد دقيقة بشكلٍ ملحوظ. وتصلح التسامحات القياسية لقطع الصفائح المعدنية المُقَصَّة في التطبيقات اليومية العادية، لكن المشاريع الحرجة تتطلب تسامحات أكثر ضيقًا. إذن ما الأرقام التي ينبغي أن تتوقعها؟

بالنسبة للتطبيقات عالية الدقة، يمكن تحقيق تسامحات بقيمة ±0.001 بوصة (±0.025 مم) أو حتى أكثر ضيقًا على الأبعاد الحرجة. ومع ذلك، فإن هذه القدرات مشروطة بشروط معينة. فخصائص المادة، وهندسة القطعة، ونوع القالب، كلها عوامل تؤثر في مدى إمكانية تحقيق دقة معينة عمليًّا.

فكِّر في كيفية تأثير العوامل المختلفة على الدقة القابلة للتحقيق:

- خصائص المادة: إن المواد اللدنة مثل الألومنيوم والنحاس تُقَصُّ بشكلٍ أكثر انتظامًا وقابلية للتنبؤ مقارنةً بالفولاذ عالي القوة. فالمواد ذات مقاومة الشد الأعلى تقاوم التشوه، لكنها تتطلب قوة أكبر، مما قد يؤثر سلبًا على الاتساق البُعدي.

- تعقيد القطعة: فالقطع المسطحة البسيطة تحقق تسامحات أضيق من القطع التي تتطلب عمليات تشكيل متعددة. فكل ثنية أو سحب أو عملية تشكيل تُدخل عوامل متغيرة قد تتراكم تأثيراتها.

- نوع القالب: تحافظ القوالب التصاعدية على اتساق ممتاز لأن جميع العمليات تتم في إعداد واحد. أما عمليات النقل بين القوالب المنفصلة فتؤدي إلى تراكم إضافي في التسامح.

- حجم الإنتاج: يؤدي الضرب المعدني عالي السرعة بسرعة تزيد عن ١٠٠٠ ضربة في الدقيقة إلى توليد الحرارة وارتداء الأدوات، مما يؤثر تدريجيًّا على الأبعاد. وتكتسب بروتوكولات المراقبة والضبط أهمية بالغة للحفاظ على التسامح خلال التشغيل لفترات طويلة.

وماذا عن الخصائص المحددة؟ عادةً ما تحقق أبعاد الثقوب وملامح الحواف في عمليات القوالب والضرب الدقيقة تسامحًا قدره ±٠٫٠٠٢ بوصة في التطبيقات عالية الدقة. ومع ذلك، قد يزداد التسامح سماحًا حسب سماكة المادة واتجاه الحبيبات والقرب من الخصائص المشكَّلة. فمثلًا، قد تنزاح الثقوب القريبة من خطوط الطي قليلًا أثناء عمليات التشكيل.

توجد تسامحات قياسية ولسبب وجيه؛ فهي تمثِّل النقطة المثلى التي يلتقي فيها كفاءة التصنيع بالمتطلبات الوظيفية. ولا يؤدي تحديد تسامحات أضيق من اللازم إلى تحسين جودة القطع؛ بل يؤدي فقط إلى زيادة تكلفتها.

كيفية تحديد متطلبات الدقة

إن التواصل الفعّال لمتطلبات التحمل يمنع سوء الفهم الذي يؤدي إلى رفض الأجزاء أو ارتفاع أسعار العروض بشكل مفرط. وعند إعداد وثائق طلب الاقتباس (RFQ)، تصبح الوضوح أثمن أصولك.

وتتبع العلاقة بين متطلبات التحمل والتكلفة نمطاً يمكن التنبؤ به: فتشديد التحملات بما يتجاوز المستويات القياسية يتطلب ضوابط عملية إضافية، وتفقُّداً أكثر تكراراً، وسرعات إنتاج أبطأ، ومواد أدوات ذات جودة عالية. وكل خطوة من هذه الخطوات ترفع التكاليف. كما تصبح عمليات الختم عالي السرعة أقل قابلية للتطبيق مع ازدياد متطلبات التحمل، لأن السرعة والدقة القصوى نادراً ما تتوفَّران معاً من الناحية الاقتصادية.

اتبع أفضل الممارسات التالية في تحديد المواصفات للتواصل الفعّال مع مصنِّعي قوالب الختم:

- حدد الأبعاد الحيوية فعليًا: ليست كل الأبعاد في قطعتك بحاجة إلى تحملات ضيقة. فالسطوح الوظيفية التي تتصل بمكونات أخرى تحتاج إلى دقة عالية. أما المناطق غير الحرجة فيمكنها قبول التحملات القياسية، مما يقلل التكلفة الإجمالية.

- استخدم نظام التصميم الهندسي والتحمّلات الهندسية (GD&T) عند الحاجة: توفر أبعاد الهندسة والتراخي لغة دقيقة للتواصل حول المتطلبات المعقدة. وتُلغي تراخي المواضع، ومتطلبات الاستواء، ومواصفات الملف الشخصي الغموض.

- حدّد مراجع القياس بوضوح: تتطلب القياسات نقاط مرجعية. وعَيِّن الأسطح التي تشكّل هيكل مراجع القياس لديك حتى يعرف المصنّعون كيفية تثبيت القطع لفحصها.

- اشمل مواصفات المادة: تتفاوت قدرات التراخي باختلاف المادة. وحّد السبيكة والمعالجة الدقيقتين اللتين تتطلبهما حتى يتمكن المصنعون من اقتباس درجة الدقة القابلة للتحقيق.

- اذكر حجم الإنتاج: قد يكون التراخي الذي يُحقَّق بسهولة لـ ١٠٠٠٠ قطعة تحديًا عند إنتاج ١٠ ملايين قطعة. وتساعد توقعات الحجم المصنّعين على تقييم متطلبات قدرة العملية.

- فرّق بين الأبعاد الحرجة والأبعاد المرجعية: حدّد الأبعاد الحقيقية الحرجة بشكل صريح. وتوفّر الأبعاد المرجعية توجيهات تصنيعية، لكنها لا تتطلب فحصًا رسميًّا.

كما تؤثر العوامل البيئية أيضًا على نتائج الدقة. فالتقلبات في درجة الحرارة تُسبِّب تمدُّد المواد وانكماشها، مما يؤثِّر على القياسات. كما أن الرطوبة تؤثِّر على أداء التشحيم وقد تسهم في حدوث التآكل أثناء المعالجة. ويُظهر المصنِّعون الذين يحافظون على بيئات خاضعة للرقابة التزامهم بتحقيق نتائج متسقة — وهي عاملٌ يستحق النظر فيه عند تقييم المورِّدين المحتملين.

إن فهم هذه المبادئ الأساسية المتعلقة بالتسامح يمكِّنك من إجراء محادثات مُثمرة مع أي مصنِّع لقوالب الختم. فستتمكن من التعرُّف على ما إذا كانت التسامحات المذكورة في العروض السعرية تتماشى مع احتياجاتك الفعلية، أو ما إذا كنت تدفع مقابل دقةٍ لا تحتاجها فعلًا. والأهم من ذلك أنك ستعرف الأسئلة المناسبة التي يجب طرحها عندما لا تتطابق المواصفات مع الأسعار.

تمثل قدرات التحمل بعدًا واحدًا فقط من أبعاد مؤهلات المصنِّع. وتشكل الشهادات الخاصة بالقطاع والمعايير النوعية التي تثبت قدرة المورِّد على تلبية المتطلبات الفريدة لقطاعك أهميةً مماثلة.

التطبيقات الخاصة بالقطاع والمتطلبات المتعلقة بالشهادات

ليست جميع شركات تصنيع قوالب الختم تعمل على نفس المستوى — بل إن الشهادات الصناعية تُظهر هذه الحقيقة بشكلٍ أسرع من أي عرض مبيعات. فعندما يتعيَّن أن تتوافق قوالب الختم الخاصة بصناعتك automobile مع مواصفات الشركات المصنِّعة للمعدات الأصلية (OEM)، أو عند تلامس مكوناتك الطبية مع الأنسجة البشرية، أو عندما يجب أن تتحمّل أجزاء طائراتك ظروفًا قاسية جدًّا، فإن مجموعة الشهادات المعقدة تكتسب أهميةً بالغة فجأةً. لكنْ أيُّ هذه الشهادات يدل فعليًّا على القدرة الفنية، وأيُّها يُعتبر مجرد متطلبات أساسية؟

تفرض الصناعات المختلفة متطلباتٍ مُختلفةٍ على مصنّعي القوالب، ويساعد فهم هذه الاختلافات في تحديد الموردين المؤهلين فعليًّا لتطبيقك الخاص. دعونا نستعرض ما تطلبه كل قطاع رئيسي، وكيفية تقييم ما إذا كان المصنع قادرًا فعلاً على تلبية احتياجاتك.

متطلبات قوالب صناعة السيارات ومعايير الشركات المصنِّعة الأصلية (OEM)

تُشكِّل صناعة السيارات أكبر مصدر للطلب على قوالب التشكيل بالضغط (Stamping Dies) مقارنةً بأي قطاعٍ آخر، وتعكس متطلباتها عقودًا من التحسين المستمر في سلسلة التوريد. وعند حاجتك إلى قدراتٍ مخصصةٍ في مجال تشكيل المعادن بالضغط لقطاع السيارات، فإن مشهد الشهادات يركّز على معيارٍ حاسمٍ واحدٍ: IATF 16949 .

تقوم شهادة IATF 16949 على أساس معيار ISO 9001، لكنها تضيف متطلباتٍ خاصةً بصناعة السيارات تُميِّز الموردين الأكفاء عن غير المؤهلين. وتفرض هذه الشهادة تطبيق خطط متقدمة لإدارة جودة المنتج (APQP)، وعمليات اعتماد أجزاء الإنتاج (PPAP)، وبروتوكولات التحكم الإحصائي في العمليات التي تطلبها الشركات المصنِّعة الأصلية (OEMs) من كل مستوى في سلسلة توريدها.

ما المقصود عمليًّا بهذا بالنسبة لمشاريع قوالب التشكيل بالضغط الخاصة بقطاع السيارات؟

- القدرة الموثَّقة على تنفيذ العمليات: يجب على المصنِّعين إثبات أن عملياتهم قادرةٌ باستمرارٍ على تحقيق التسامحات المحددة—وليس مجرد تحقيقها في بعض الأحيان فقط.

- التركيز على الإجراءات الوقائية: وبدلًا من الاستجابة للعيوب، يشترط معيار IATF 16949 تحديد أوضاع الفشل المحتملة بشكل استباقي والقضاء عليها.

- أنظمة التتبع: ويجب أن تكون كل مكوِّنٍ ودفعة موادٍ وبارامتر عمليةٍ قابلةً للتتبع طوال مسار التصنيع التدريجي لمكونات السيارات باستخدام تقنية التشكيل بالضغط.

- مقاييس التحسين المستمر: وتتوقَّع شركات تصنيع المعدات الأصلية (OEMs) تحسُّنًا قابلاً للقياس سنويًّا في جودة المنتجات ومواعيد التسليم وأداء التكلفة.

تتطلب عمليات ختم المعادن الدقيقة التدريجية المُستخدمة في التطبيقات automotive أكثر من مجرد القدرة الأساسية على التشغيل الآلي. فتشترط شركات تصنيع المعدات الأصلية (OEMs) الحديثة أن يستخدم المورِّدون محاكاة الحاسوب المساعدة في تصميم القوالب (CAE)، للتنبؤ بتدفُّق المادة وتعويض الانحناء العائد (spring-back) والمشكلات المحتملة في عملية التشكيل قبل قص أي قطعة من الفولاذ. ويؤدي هذا النهج القائم على المحاكاة إلى خفض عدد مراحل الاختبار التجريبي بشكل كبير، وتسريع الوقت اللازم للوصول إلى مرحلة الإنتاج.

يحقِّق المصنعون الذين يستثمرون في هذه القدرات الهندسية المتقدمة معدلات اعتماد أولي أعلى باستمرار — وبعضها يصل إلى ٩٣٪ أو أكثر — ما ينعكس مباشرةً في تسريع إطلاق البرامج وتقليل تكاليف التطوير. وللإطلاع الشامل على حلول قوالب الختم automotive التي تجمع بين شهادة IATF 16949 والقدرات المتقدمة في مجال المحاكاة، ننصحكم باستكشاف الموارد المتخصصة في ختم قطع السيارات المتاحة من المصنّعين المؤهلين.

المتطلبات الدقيقة في المجالين الطبي والفضائي

إذا بدت متطلبات الصناعة automotive صارمة، فإن تطبيقات القطاعين الطبي والفضائي ترفع السقف إلى مستوى أعلى بكثير. فسلامة المريض والأداء الحرج للطيران لا يتركان أي مجالٍ للمفاضلة أو التنازل.

تصنيع الأجهزة الطبية (ISO 13485)

تتطلب الامتثال التنظيمي للأجهزة الطبية من المصنّعين تنفيذ أنظمة جودة مُصمَّمة خصيصًا للتطبيقات الصحية. ووفقًا لـ التوجيهات الصادرة عن مؤسسة NSF في المجال الصناعي ، يركِّز معيار ISO 13485 على الامتثال التنظيمي وإدارة المخاطر لضمان سلامة الأجهزة الطبية وفعاليتها.

ومن أبرز الاختلافات بين هذا المعيار وشهادات التصنيع العامة ما يلي:

- دمج إدارة المخاطر: يتطلب معيار ISO 13485 إجراء تقييم للمخاطر في جميع عمليات نظام الجودة، مع اعتبار الإجراءات الوقائية مدخلات إلزامية في مراجعات الإدارة.

- إمكانية التتبع المعززة: وتتطلب مكوّنات الأجهزة المزروعة أنظمة تتبع تفوق بكثير المتطلبات القياسية في مجال التصنيع.

- بروتوكولات صحة العاملين: تصبح إجراءات مكافحة التلوث ونظافة العاملين إلزامية.

- الرصد بعد التسويق: أنظمة لجمع البيانات الميدانية، والتحقيق في الشكاوى، والإبلاغ عن الأحداث الضارة إلى الجهات التنظيمية.

يجب أن يدرك مصنعو قوالب الختم الذين يخدمون شركات الأجهزة الطبية أن متطلبات التوثيق أكثر تحديدًا من تلك المعمول بها في القطاعات الأخرى. وتُشكِّل ملفات سجل التصميم (Design History Files) وسجلات الجهاز الرئيسية (Device Master Records) وسجلات تاريخ الجهاز (Device History Records) مسار توثيق شامل تتوقع الهيئات التنظيمية مراجعته.

التطبيقات الجوية (AS9100)

تتناول شهادة التصنيف الجوي عبر معيار AS9100 المتطلبات الفريدة للمكونات الحرجة للطيران. ويضم هذا المعيار متطلبات ISO 9001 مع إضافات تتحكم بشكل خاص في المجال الجوي، ومنها:

- إدارة التكوين: رقابة صارمة على تغييرات التصميم وتوثيقها.

- فحص القطعة الأولى: التحقق الشامل من أن عمليات الإنتاج قادرة باستمرار على إنتاج أجزاء مطابقة للمواصفات.

- ضوابط العمليات الخاصة: رقابة معزَّزة على عمليات المعالجة الحرارية والتشطيب السطحي وغيرها من العمليات الحرجة.

- منع الأجزاء المقلَّدة: أنظمة تمنع دخول المواد غير المصرَّح بها إلى سلسلة التوريد.

تتطلب قطع الختم الدقيقة من شركة ITD لقطاع الطيران غالبًا مواد مثل سبائك التيتانيوم ودرجات الألومنيوم المتخصصة، والتي تتطلّب خبرة تفوق ما هو مطلوب في ختم الفولاذ القياسي. ويجب أن يُثبت المصنِّعون بروتوكولات التعامل مع المواد وأنظمة إمكانية التتبع وقدرات الاختبار الخاصة بهذه المواد الصعبة.

متطلبات الشهادات حسب القطاع الصناعي

عند تقييم مصنِّعي قوالب الختم، استخدم هذا الإطار لتحديد الحد الأدنى من متطلبات الشهادات:

-

سلسلة توريد شركات تصنيع المركبات (OEM):

- معيار IATF 16949 (إلزامي للمورِّدين المباشرين لشركات تصنيع المركبات)

- معيار ISO 9001 (حد أدنى للمورِّدين ذوي المستويات الأدنى في السلسلة)

- المتطلبات الخاصة بالعملاء (مثل Ford Q1 وGM BIQS، إلخ.)

-

مكوّنات الأجهزة الطبية:

- معيار ISO 13485 (ضروري للوصول إلى السوق)

- الامتثال للفصل 820 من اللائحة الاتحادية للغذاء والعقاقير (FDA 21 CFR) (للسوق الأمريكية)

- إمكانية العمل في غرف نظيفة (لبعض فئات الأجهزة)

-

الطيران والدفاع:

- معيار AS9100 (المتطلب القياسي)

- اعتماد نادكاب (Nadcap) (للعمليات الخاصة)

- الامتثال لتنظيم ITAR (لتطبيقات الدفاع)

-

الإلكترونيات والصناعات العامة:

- معيار ISO 9001 (التوقع الأساسي)

- تتفاوت المتطلبات الخاصة بالصناعة حسب العميل

- الامتثال لمتطلبات RoHS/REACH للأسواق ذات الصلة

توفر الشهادات المؤهلات الأساسية فقط، ولا تضمن الأداء. وكما يشير خبراء سلاسل التوريد، فإن شهادات معايير الجودة، مثل تلك الممنوحة من قبل منظمة ISO، تُعَدُّ إحدى أسهل الطرق لتحديد وجود أنظمة ضمان الجودة — لكن التسليم في الوقت المحدد، والفرق ذات الخبرة، وقدرات خدمة العملاء تكتسب أهمية مماثلة.

عند طلب عروض الأسعار، اطلب من الموردين المحتملين ألا يقتصر حديثهم على شهادات التصديق فحسب، بل أيضًا على خبرتهم الفعلية في قطاعك الصناعي المحدد. فعلى سبيل المثال، يوفّر لك مصنعٌ حاصلٌ على شهادة ISO 13485 منذ خمس سنوات ويتعامل مع عشرات العملاء في مجال الأجهزة الطبية ضمانًا مختلفًا تمامًا عن مصنعٍ حديث الحصول على الشهادة ولا يملك سوى سجلٍ محدودٍ من المشاريع الطبية.

إن فهم متطلبات الشهادات يساعدك في تصفية الموردين المؤهلين بسرعة. لكن الشهادات لا تظهر على الفواتير — بل العوامل المتعلقة بالتكلفة هي ما يظهر فيها. لنتناول الآن العوامل الفعلية التي تؤثر في أسعار قوالب الختم (Stamping Dies)، وكيفية تقييم عروض الأسعار بشكلٍ ذكي.

العوامل المؤثرة في التكلفة وكيفية تقييم عروض المصنّعين

إليك الحقيقة المُحرجة التي يتجنب معظم مصنّعي قوالب الختم مناقشتها علنًا: إن عرض السعر البالغ ٥٠٠٠٠ دولار أمريكي المُرتكز على مكتبك قد يكون صفقةً ممتازةً، أو قد يكون سرقةً صريحةً في الطريق السريع. فما المشكلة؟ إنك لا تستطيع التمييز بينهما دون فهم العوامل الفعلية التي تُحدِّد تكاليف قوالب الختم. فقد تتفاوت عروض السعر لقوالب أداةٍ تبدو متطابقةً ظاهريًّا بنسبة ٥٠٪ أو أكثر — ومع ذلك قد يكون كلا المورِّدين يُقدِّم عرضَ سعرٍ عادلًا استنادًا إلى منهجيّتيْهما.

تختلف آليات اقتصاديات ختم القوالب عن اقتصاديات معظم السلع المصنَّعة. فاستثمارك الأولي في أدوات القوالب لا يمثل سوى جزءٍ واحدٍ من صورة ماليةٍ أوسع بكثيرٍ تتكشَّف تدريجيًّا على مدى سنوات الإنتاج. دعونا نكشف الستار عمّا يُحدِّد الأسعار فعليًّا وكيفية تقييم عروض الأسعار كما يفعل خبيرٌ في هذا المجال.

العوامل الرئيسية المؤثرة في تكلفة تصنيع القوالب

عندما يُقدِّر مصنّعو قوالب الختم عرضتك، فإنهم يزنون عوامل متعددة تتفاعل بطرق معقَّدة. ويساعدك فهم هذه العوامل في تحديد مكان مشروعك على مقياس التكلفة— وكذلك في معرفة المجالات التي قد تمتلك فيها نفوذاً لتحسين التكلفة.

التعقيد ودقة التصميم

وتؤثر هندسة القطعة مباشرةً على تكلفة قوالب الختم أكثر من أي عامل آخر. فعمليات القص البسيطة تتطلب قوالب مباشرة، بينما تتطلب الأجزاء ذات الانحناءات والتشكيلات المتعددة والميزات الدقيقة قوالب تقدمية تحتوي على محطات عديدة. ووفقاً لـ تحليل تكلفة الصناعة ، فإن كل ميزة إضافية— كالثقوب أو الشقوق أو التفاصيل المُطبَّعة أو البتلات المُشكَّلة— تزيد من تعقيد تصميم القالب، وتسرّع من اهتراء القالب، وتزيد تكاليف الصيانة.

فكِّر في كيفية تضاعف التعقيد عبر تصميمك:

- عدد العمليات: ويتطلّب كل خطوة تشكيل أو ثقب أو انحناء محطة قالب مخصصة، ما يؤدي إلى زيادة حجم القالب وساعات الهندسة المطلوبة.

- درجة الصعوبة الهندسية: تتطلب المنحنيات المعقدة، والزوايا الداخلية الحادة، والسحب العميقة عمليات تصنيع أكثر تطورًا وفترات تجريب أطول.

- تراكم التحملات: الأجزاء التي تحتوي على أبعاد حرجة متعددة بالنسبة لبعضها البعض تتطلب هندسة دقيقة لا تحتاجها الأجزاء البسيطة.

الحجم الفيزيائي ومتطلبات المكبس

تتطلب القوالب الأكبر حجمًا كميات أكبر من المواد الخام، وأوقات تشغيل أطول، ومكابس أكبر حجمًا — وكل ذلك يؤدي إلى ارتفاع التكاليف. فقد يُمكن أن يناسب قالب الختم الخاص بمُوصِّل كهربائي صغير راحة يدك، بينما قد تصل أوزان قوالب ألواح هيكل السيارات إلى عدة أطنان. وباستثناء تكاليف المواد، فإن الأدوات ذات الأحجام الزائدة تحدّ من عدد المصانع القادرة حتى على إعداد عروض أسعار لمشروعك، ما قد يقلل من الضغط التنافسي.

أثر اختيار المواد

كما استعرضنا في مناقشتنا السابقة للفولاذات الأداة، فإن مواد مكونات القوالب تؤثر تأثيرًا كبيرًا على السعر. فتكلفة الفولاذ الأداة القياسي أقل من تكلفة الدرجات الممتازة، كما أن إدخال قطع الكاربايد في المناطق عرضة التآكل الشديد يُضيف تكلفة كبيرة. لكن هناك مقايضة يغفل عنها كثير من المشترين: فالمواد الأرخص ثمنًا غالبًا ما تعني صيانة أكثر تكرارًا واستبدالًا مبكرًا للقالب، مما قد يكلّف أكثر على امتداد عمر الإنتاج الخاص بك.

متطلبات التحمل

هل تتذكّر مناقشتنا حول الدقة؟ إن مواصفات التسامح هذه تؤثر مباشرةً على ميزانيتك. فقوالب ختم المعادن القادرة على الاحتفاظ بتسامح ±٠٫٠٠١ بوصة تتطلب عمليات تشغيل دقيقة أكثر، وخطوات تفتيش إضافية، ومكونات ممتازة مقارنةً بالقدرات القياسية التي تبلغ ±٠٫٠٠٥ بوصة. ولذلك، قبل تحديد تسامح ضيق جدًا، اسأل نفسك: هل يتطلّب تطبيقك فعليًّا هذه الدقة؟

توقعات حجم الإنتاج

هنا حيث تصبح اقتصاديات عملية الختم فعلاً مثيرة للاهتمام. فالVolumes المتوقعة الأعلى تبرر بناء قوالب أكثر متانة — وأكثر تكلفة. فقوالب تصنيع ١٠٠٬٠٠٠ قطعة سنويًا تتطلب هندسة مختلفة عن تلك المُتوقَّع أن تُنتج ١٠ ملايين قطعة. ويأخذ المورِّدون عمر القالب المتوقع في الاعتبار عند اختيار المواد، ووضع أحكام الصيانة، والنهج التصميمي العام.

الضغط الناتج عن وقت التسليم

وتسمح أوقات التسليم القياسية التي تتراوح بين ٨ و١٢ أسبوعًا للمصنِّعين بالتخطيط بكفاءة وتجنب التكاليف الإضافية. أما الطلبات العاجلة؟ فتوقع رسومًا إضافية بنسبة ١٥–٢٥٪ للتسريع المعتدل، وتزداد هذه النسبة لتصل إلى ٥٠٪ أو أكثر في حالات الطوارئ الحقيقية. فالتأني في التخطيط يوفِّر المال فعليًّا.

تقييم العروض السعرية من عدة مصنِّعين

لقد جمعتَ ثلاثة عروض سعرية لمشروع قالبك الخاص بالختم. وتتراوح الأسعار بين ٣٥٬٠٠٠ دولار أمريكي و٦٥٬٠٠٠ دولار أمريكي. فكيف تفسِّر هذا التفاوت في الأسعار؟ ابدأ بالاعتراف بأنك لست تقارن بين أشياء مماثلة ما لم تغوص أعمق في التفاصيل.

إليك العناصر التي يجب فحصها عند تقييم العروض السعرية:

- مواصفات القوالب: ما درجات فولاذ الأدوات المحددة؟ هل مكونات مقاومة التآكل قابلة للاستبدال؟ وهل تم تضمين الكاربايد حيث يكون ذلك مناسبًا؟

- عمر الأداة المتوقع: كم عدد القطع التي يجب أن يُنتجها هذا القالب قبل إجراء صيانة رئيسية؟ يمكن للقوالب عالية الجودة تجاوز مليون دورة قبل الحاجة إلى إعادة بناء كبيرة.

- الخدمات المشمولة: هل يتضمَّن العرض تجربة التشغيل، والتفتيش على القطعة الأولى، وأجزاء العيّنة؟ قد تؤدي استبعاد هذه البنود إلى زيادة كبيرة في التكلفة.

- شروط الضمان: ما العيوب أو مشكلات الأداء التي يلتزم المصنِّع بضمانها؟

- أحكام الصيانة: هل تشمل الحزمة قطع الغيار لمكونات مقاومة التآكل؟ وما الجدول الزمني المتوقع للصيانة؟

- التكاليف المخفية: هل تشمل التكلفة الشحن والتغليف وتغييرات الهندسة ودعم الإنتاج، أم أنها تُحتسب كتكاليف إضافية؟

تستحق العلاقة بين تكلفة القالب الأولية واقتصاديات التكلفة لكل قطعة على المدى الطويل اهتمامًا خاصًّا. فقد يُحقِّق قالبٌ تبلغ تكلفته ٥٠٬٠٠٠ دولار أمريكي، ويُنتِج كل قطعة بتكلفة ٠٫٥٠ دولار أمريكي، قيمة إجمالية أفضل من قالبٍ تبلغ تكلفته ٣٥٬٠٠٠ دولار أمريكي، ويُنتِج كل قطعة بتكلفة ٠٫٦٠ دولار أمريكي — لا سيما عند الكميات العالية. لذا، احسب التكاليف بدقة وفق الكمية المتوقَّعة لإنتاجك قبل أن تركز فقط على سعر الأدوات.

أسئلة يجب طرحها على كل مورد

زوِّد نفسك بهذه الأسئلة عند مراجعة العروض السعرية من مصنِّعي قوالب الختم:

- ما درجات الفولاذ المخصصة للقالب التي تحدِّدونها لمكونات المثاقب والقوالب؟

- كم عدد الدورات التي يمكن لهذا القالب أن يعمل بها قبل الحاجة إلى صيانة جوهرية؟

- ما نسبة الموافقة من المحاولة الأولى على قوالب مشابهة في درجة التعقيد؟

- هل تشمل هذه العروض السعرية تكاليف الاختبار التجريبي وأجزاء العيّنات؟

- ما نوع الدعم الهندسي الذي تقدِّمونه أثناء مرحلة تصعيد الإنتاج؟

- كيف تتعاملون مع التغييرات التصميمية بعد بدء تصنيع الأدوات؟

- ما المكونات الاحتياطية التي تنصحون بالاحتفاظ بها في المخزون؟

انتبه إلى الإشارات التحذيرية: قد تشير الأسعار المنخفضة للغاية إلى سوء فهم للمتطلبات، أو استثمار غير كافٍ في الأدوات والقوالب، أو نقص الخبرة في التعامل مع تطبيقك. وكما يشير خبراء القطاع، فإن محاولة خفض التكاليف المتعلقة بالأدوات وتصميم القوالب عادةً ما تؤدي إلى نتائج عكسية، مثل مشكلات الإنتاج، وانحرافات الجودة، وفشل القوالب قبل أوانها.

إن النقطة المثلى للاستثمار في تصنيع القوالب توازن بين التكلفة الأولية من جهة وكفاءة الإنتاج ومتطلبات الصيانة والعمر التشغيلي المتوقع للقالب من جهة أخرى. وعندما تُدرك الصورة الكاملة للتكاليف، يمكنك اتخاذ قرارات تُحسّن القيمة الكلية بدلًا من الاكتفاء بملاحقة أقل عرضة سعرية.

وبعد أن تم تأسيس المفاهيم الأساسية المتعلقة بالتكاليف، تكون جاهزًا الآن لتطبيق هذه المعرفة عمليًّا — بدءًا من كيفية التحضير للتعاون الناجح مع الشركة المصنِّعة التي اخترتها.

العمل بنجاح مع شركات تصنيع قوالب الختم

لقد قمتَ بتقييم العروض السعرية، وفهم عوامل التكلفة، وتحديد مصنّعين مؤهلين لقوالب التشكيل التدريجي لمشروعك. والآن تأتي المرحلة التي تميّز بين الإطلاق السلس والتأخيرات المحبطة: وهي العمل الفعلي مع المورد الذي اخترته. فجودة تعاونك تؤثر مباشرةً على أداء القوالب، والالتزام بالجدول الزمني، وبالمجمل على نجاح إنتاجك.

فكّر في علاقتك بمصنّع قوالب الختم على أنها شراكةٌ بدلًا من كونها معاملةً تجاريةً بحتةً. وأكثر المشاريع نجاحًا هي التي تشمل مشاركة هندسية مبكرة، وتوثيقًا واضحًا، وتواصلًا مستمرًا طوال مرحلة التطوير. دعنا نستعرض بدقة ما يجب أن تعدّه، وكيفية التعاون بفعالية منذ أول اتصالٍ حتى اعتماد الإنتاج.

إعداد حزمة طلب العروض السعرية (RFQ)

قبل التواصل مع أي موردٍ متخصص في قوالب التشكيل التدريجي والختم، خصّص وقتًا لتجهيز حزمة طلب اقتباس شاملة. فطلبات الاقتباس غير المكتملة تؤدي إلى عروض أسعار غير دقيقة، وسوء فهم في نطاق العمل، وتأخيرات في المشروع تُسبب الإحباط لجميع الأطراف المعنية. ما الوثائق التي ينبغي أن تتضمّنها حزمتك؟

اتبع هذه القائمة المرجعية لإعداد حزمة طلب اقتباس كاملة:

- ملفات CAD النهائية: قدّم النماذج ثلاثية الأبعاد بصيغٍ مقبولة عالميًّا (مثل STEP أو IGES أو ملفات CAD الأصلية). ويشترط تضمين مستوى المراجعة الحالي، والتأكد من أن هذه الملفات تمثّل الهندسة المُصدَرة أو شبه النهائية.

- رسومات ثنائية الأبعاد مفصّلة مع مواصفات الأبعاد والانحرافات الهندسية (GD&T): يجب أن توضح الرسومات بوضوح الأبعاد الحرجة، والتسامحات، وهيكل النقاط المرجعية (Datum Structures)، ومتطلبات نعومة السطح. وكما تنص معايير أدوات التصنيع الرئيسية للمصنّعين الأصليين (OEM)، يجب على الموردين الحصول على البيانات المُصدَرة مع مواصفات الأبعاد والانحرافات الهندسية (GD&T) الصحيحة قبل الشروع في تصميم وتصنيع القوالب.

- مواصفات المواد: اذكر سبيكة المادة بدقة، ودرجة تقويتها (Temper)، وسمكها، وأي متطلبات خاصة بالطلاء. إذ تؤثر خصائص المادة تأثيرًا كبيرًا في تصميم القالب والتسامحات القابلة للتحقيق.

- توقعات الحجم السنوي: شارك توقعات الحجم الواقعية طوال فترة البرنامج. فالقطع المصنعة بكميات كبيرة تبرر استثمارات مختلفة في القوالب مقارنةً بالتطبيقات ذات الكميات المنخفضة.

- الأسعار المستهدفة: إذا كانت لديك قيود مالية، فأخبر المورِّدين بها مُسبقًا. فهذا يساعد المورِّدين على اقتراح تعديلات في التصميم أو مناهج بديلة تتماشى مع ميزانيتك.

- متطلبات الجدول الزمني: حدِّد التواريخ المستهدفة لإكمال القوالب وأول عينات واختبار الإنتاج. ولاحظ أي تواريخ نهائية صارمة ناتجة عن إطلاق العملاء أو نوافذ السوق.

- متطلبات الجودة والشهادات: حدِّد المعايير الواجب تطبيقها (مثل IATF 16949، ISO 13485، إلخ) وأي متطلبات خاصة بالعملاء يجب الوفاء بها.

- العمليات الثانوية: اذكر أي متطلبات لاحقة للتشكيل (مثل اللحام، الطلاء، المعالجة الحرارية) التي قد تؤثر في قرارات تصميم القالب.

إن غياب عنصر واحد فقط من هذه العناصر يجبر المورِّدين على وضع افتراضات قد لا تتوافق مع توقعاتك. فالتوثيق الكامل يمكِّن من إعداد عروض أسعار دقيقة ويمنع المفاجآت المكلفة أثناء مرحلة التطوير.

أفضل الممارسات التعاونية للمشاريع الناجحة

بمجرد أن تختار أداة الختم وشريك القالب الخاصتين بك، تبدأ المرحلة الحقيقية من العمل. فطريقة تعاونكما خلال مراحل التصميم والتصنيع والاختبار تُحدِّد ما إذا كانت أدوات الختم الخاصة بك ستُطلَق بسلاسة أم ستواجه صعوباتٍ في مرحلة التصحيح المطوَّلة.

اشترك مع قسم الهندسة في وقت مبكر

أكبر خطأ يرتكبه المشترون؟ هو انتظارهم حتى تُثبَّت التصاميم قبل إشراك مصنِّع القوالب لديهم. فالاشتراك المبكر مع الفريق الهندسي — أثناء مرحلة تصميم منتجك — يفتح أمامك فرصاً تختفي بمجرد الانتهاء من تحديد الشكل الهندسي النهائي.

وفقًا لـ أفضل الممارسات في التصميم للتصنيع وينبغي أن يوجِّه فهمك لكيفية استجابة صفائح المعدن لعمليات التشكيل قراراتك التصميمية. فالميزات مثل نصف قطر الانحناء ومواقع الثقوب بالنسبة إلى المنحنيات واعتبارات اتجاه الحبيبات تؤثر جميعها على جودة القطعة وتعقيد القالب.

يمكن لمُهندسي قوالب التشكيل التدريجي ذوي الخبرة تحديد التبسيطات التي تقلل من تكلفة القوالب دون المساس بوظيفة القطعة. وسيُبرزون التحديات المحتملة في عملية التشكيل، ويقترحون ميزات التخفيف التي تمنع التشقق، ويوصون بتعديلات في التحمل حيث تتجاوز المواصفات المتطلبات الوظيفية. وتُعرف هذه الطريقة التعاونية، والتي تُسمى أحيانًا «الهندسة المتزامنة»، عادةً بأنها تقلل من تكلفة القوالب ووقت التطوير على حدٍّ سواء.

وتتيح الشركات المصنِّعة التي تقدِّم إمكانات النماذج الأولية السريعة — وبعضها يُسلِّم أجزاء عيِّنات خلال ٥ أيام فقط — التحقق من صحة التصميم قبل الالتزام بتصنيع قوالب الإنتاج. وهذه الطريقة التكرارية تكشف المشكلات مبكرًا عندما تكون تكاليف التصحيح بالعشرات أو المئات من الدولارات بدلًا من الآلاف.

إنشاء بروتوكولات اتصال واضحة

حدِّد كيفية تدفق المعلومات بين مؤسستك ومورِّد خدمة الختم المعدني التدريجي:

- عيِّن جهات الاتصال الرئيسية: وينبغي أن يكون لكلٍّ من الطرفين نقاط اتصال واضحة للأسئلة التقنية، والمسائل التجارية، وتحديثات الجدول الزمني.

- احدد وتيرة إعداد تقارير التقدم: تحديثات أسبوعية خلال مراحل التصنيع النشطة تُبقي المشاريع ضمن المسار المحدد وتُبرز المشكلات قبل أن تتحول إلى أزمات.

- وثّق جميع القرارات: تؤكد رسائل البريد الإلكتروني للاتفاقيات الشفهية على تجنب سوء الفهم. أما التغييرات في نطاق العمل أو الجدول الزمني أو المواصفات فهي تتطلب إقرارًا كتابيًّا.

- شارك في مراجعات التصميم: تتطلب معايير الأدوات الخاصة بالشركات المصنعة الأصلية (OEM) عادةً توقيع المورِّد في مرحلتي ٠٪ (تخطيط الترتيب المعدني) و٥٠٪ (تصميم الأداة). وعليك أن تأخذ هذه المراجعات على محمل الجد؛ إذ يكلّفك اكتشاف المشكلات في نماذج التصميم بمساعدة الحاسوب (CAD) أقل بكثير مما تكلّفك عند اكتشافها في الفولاذ الصلب النهائي.

افهم التوقعات الواقعية للجدول الزمني

عادةً ما تتطلب القوالب التقدمية المعقدة فترة تتراوح بين ١٢ و١٦ أسبوعًا من لحظة الطلب حتى جاهزية الأداة للإنتاج. وتشمل هذه الفترة التصميم، وشراء المواد، والتشغيل الآلي، ومعالجة الحرارة، والتجميع، واختبار التشغيل الأولي، والتحقق من الصلاحية. ويؤدي التعجيل بأي مرحلة إلى مخاطر تتراكم وتتفاقم عبر المراحل اللاحقة.

ما العوامل التي تؤثر في تباين الجدول الزمني؟

- تعقيد القالب: كلما زاد عدد المحطات، زاد عدد المكونات التي يجب تصميمها وتشغيلها وتركيبها.

- توافر المواد: قد تتطلب فُولاذ الأدوات المتخصصة أوقات انتظار أطول في مرحلة الشراء.

- التكرارات التجريبية: نادرًا ما تحقق العينات الأولية الكمال. خطط لإجراء ٢–٣ دورات تجريبية لتحسين معايير التشكيل وضبط التوقيت بدقة.

- إجراءات الموافقة: تتطلب متطلباتك الداخلية لمراجعة الإنتاج قبل التصنيع (PPAP) وتقديمات العملاء وقتًا إضافيًّا يتجاوز الانتهاء الفعلي من تصنيع القوالب.

teams الهندسية التي تستفيد من خدمات تصميم القوالب الشاملة والمحاكاة باستخدام برامج التحليل بالعناصر المحددة (CAE) تقلل باستمرار من دورات التطوير من خلال تحديد المشكلات وحلها قبل بدء الدورات التجريبية. ويؤدي هذا النهج القائم على المحاكاة — إلى جانب الخبرة في تصنيع قوالب فعّالة من حيث التكلفة ومُصمَّمة وفق معايير الشركات المصنِّعة للمعدات الأصلية (OEM) — إلى تسريع الوقت اللازم للوصول إلى مرحلة الإنتاج ورفع معدلات الحصول على الموافقة من المحاولة الأولى. وللمشاريع التي تتطلب جداول زمنية مُسرَّعة وجودة صارمة، ننصحك باستكشاف القدرات الشاملة في مجال التصميم والتصنيع المتاحة من الشركات المصنِّعة المتخصصة في التطبيقات automotive.

خطِّط لدعم مرحلة الإنتاج

لا ينبغي أن تنتهي علاقتك مع مصنّعي القوالب التدريجية عند شحن الأداة. وعليك تحديد التوقعات المتعلقة بالدعم المستمر:

- التدريب: هل سيقدّم المورّد تدريبًا لمشغلي الم presses لديك حول التعامل الصحيح مع القالب وإعداده؟

- المكونات الاحتياطية: أي العناصر العُرضة للتآكل يجب أن تحتفظ بها في موقعك لتقليل وقت التوقف عن التشغيل؟

- جداول الصيانة الوقائية: ما الفترات والإجراءات التي ستحافظ على أداء أدواتك بأفضل صورة ممكنة؟

- الدعم الخاص بالتغييرات الهندسية: كيف سيتم التعامل مع التعديلات التصميمية بعد بدء الإنتاج؟

إن أفضل الشراكات تنظر إلى الأدوات باعتبارها أصلًا طويل الأجل يتطلب اهتمامًا مستمرًا، بدلًا من اعتبارها عملية شراء لمرة واحدة. ويُظهر المورّدون الذين يضمنون منتجاتهم مدى الحياة ويقدّمون خدمةً سريعة الاستجابة ثقةً في حِرَفيتهم — والتزامًا بنجاح إنتاجك.

وباستخدام هذه الاستراتيجيات التحضيرية وممارسات التعاون، تكونون في وضع ممتاز للعمل بكفاءة مع أي مصنّع مؤهل لقوالب الختم. والمعرفة التي اكتسبتموها من خلال هذا الدليل—ابتداءً من أنواع القوالب والمواد المستخدمة، ومرورًا بالتسامحات (المقاييس المسموح بها) والشهادات وعوامل التكلفة—تحولكم من مشترٍ سلبي إلى شريكٍ واعٍ قادرٍ على قيادة مشاريع تصنيع القوالب بنجاح، بدءًا من مرحلة الفكرة وحتى الإنتاج النهائي.

الأسئلة الشائعة حول مصنّعي قوالب الختم

١. ما المقصود بالقالب في التصنيع وكيف يعمل؟

قالب الختم هو أداة مصنَّعة بدقة عالية تُحوِّل صفائح المعادن المسطحة إلى مكونات ثلاثية الأبعاد باستخدام قوة خاضعة للرقابة. ويتكون هذا القالب من عنصرين رئيسيين: المثقاب (البانش) وتجويف القالب. وعندما تُطبِّق المكبس قوةً تدفع المثقاب إلى داخل صفيحة المعدن الموضوعة فوق تجويف القالب، يأخذ المعدن الشكل الدقيق الذي صُمِّم له القالب. وتتيح هذه الأدوات للمصنِّعين إنتاج مكونات دقيقة وبكميات كبيرة وباتساقٍ استثنائي، حيث تصل التحملات غالبًا إلى جزء من الألف من البوصة.

٢. ما هي الأنواع المختلفة لقوالب الختم، وفي أي حالات يُستخدَم كل نوع منها؟

تشمل أنواع القوالب الأربعة الأساسية: القوالب التدريجية لإنتاج كميات كبيرة (أكثر من ١٠٠٬٠٠٠ قطعة) وبمعدل إنتاج يتراوح بين ٣٠٠ و١٬٥٠٠+ قطعة في الدقيقة؛ والقوالب المركبة للأجزاء المسطحة ذات الإنتاج المتوسط إلى العالي التي تتطلب عمليات متزامنة؛ وقوالب النقل للهندسات المعقدة والسحبات العميقة، حيث تنتقل القطع الأولية بين المحطات؛ والقوالب ذات الضربة الواحدة لتصنيع النماذج الأولية والإنتاج بكميات منخفضة. ويتم اختيار النوع المناسب بناءً على حجم الإنتاج وتعقيد القطعة ومتطلبات التحمل (التوريد) والقيود المالية.

٣. كم تكلفة قوالب الختم، وما العوامل المؤثرة في تحديد سعرها؟

تتفاوت تكاليف قوالب الختم بشكل كبير اعتمادًا على درجة التعقيد والحجم واختيار المادة ومتطلبات التحمل وحجم الإنتاج المتوقع والوقت المطلوب للتسليم. ومن أبرز العوامل المؤثرة في التكلفة: عدد عمليات التشكيل، والصعوبة الهندسية، ودرجات الفولاذ المستخدمة في صنع القالب، والعمر التشغيلي المتوقع للقالب. وقد تختلف عروض الأسعار لمشاريع مماثلة بنسبة ٥٠٪ أو أكثر بين الشركات المصنِّعة بسبب اختلاف خيارات المواد والأساليب الهندسية المتَّبعة. ولذلك، يُنصح دائمًا بمقارنة مواصفات القوالب وشروط الضمان والخدمات المشمولة بدل التركيز فقط على السعر الأولي.

٤. ما الشهادات التي يجب أن يمتلكها مصنعو قوالب الختم؟

تعتمد الشهادات المطلوبة على قطاعك الصناعي. فموردوا شركات تصنيع المعدات الأصلية في قطاع السيارات يحتاجون إلى شهادة IATF 16949، التي تفرض تخطيطًا متقدمًا لجودة المنتج والتحكم الإحصائي في العمليات. أما التصنيع الخاص بالأجهزة الطبية فيتطلب شهادة ISO 13485 مع تعزيز إمكانية التتبع وإدارة المخاطر. وفي التطبيقات الجوية، تشترط شهادة AS9100 إدارةً صارمةً للتكوين وفحصَ القطعة الأولى. أما التطبيقات الصناعية العامة فتتطلب عادةً شهادة ISO 9001 كحدٍ أدنى. كما يستفيد المصنعون المتقدمون أيضًا من قدرات المحاكاة باستخدام برامج هندسة الحاسوب (CAE) لتحقيق معدلات أعلى من الموافقة عند المحاولة الأولى.

٥. ما الذي ينبغي أن أضمنه في طلب الاقتباس (RFQ) الخاص بي عند التواصل مع مصنّعي قوالب الختم؟

يجب أن يشمل حزمة طلب عروض أسعار (RFQ) الشاملة ملفات CAD النهائية بصيغ عالمية، ورسومات ثنائية الأبعاد مفصلة مع مواصفات هندسة الأبعاد والتسميات الهندسية (GD&T)، ومواصفات المواد الدقيقة بما في ذلك السبيكة ودرجة التصلب، وتقديرات الحجم السنوي، والأسعار المستهدفة ومتطلبات الجدول الزمني، وشهادات الجودة المطبَّقة، وأي متطلبات لعمليات ثانوية. ويُمكِّن توفر الوثائق الكاملة من إعداد عروض أسعار دقيقة، ويمنع حدوث مفاجآت مكلفة أثناء مرحلة التطوير. كما أن إشراك المهندسين في وقت مبكر خلال مرحلة تصميم منتجك يمكن أن يقلل من تكاليف القوالب ووقت التطوير على حدٍّ سواء.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —