قطع الصفائح المعدنية بالليزر: إصلاح العيوب، تقليل التكاليف، الاختيار الصحيح

فهم تقنية قطع الليزر لتصنيع المعادن

هل تتذكر تجميع ضوء الشمس من خلال عدسة مكبرة عندما كنت طفلاً؟ يمكن أن يولد هذا الشعاع المركّز حرارة مفاجئة عند نقطة واحدة. تخيل الآن توسيع هذه الفكرة إلى أبعاد صناعية — حيث يمكن لشعاع دقيق التركيز الوصول إلى درجات حرارة تتجاوز 20,000 درجة مئوية وقطع الصلب كما لو كان سكيناً ساخناً يقطع الزبدة. هذه هي العلم المذهل وراء قص الألواح المعدنية بالليزر ، وهي تقنية تُحدث تحولاً في الطريقة التي يتبعها المصنعون في التصنيع الدقيق.

لقد تطورت هذه التكنولوجيا من أداة صناعية حصرية في الستينيات إلى حل سهل الوصول يُستخدم في كل شيء بدءًا من مكونات السيارات ووصولًا إلى الألواح المعمارية الزخرفية. سواء كنت تستكشف قص المعادن بالليزر لنموذج أولي أو تفكر في إنتاج بكميات كبيرة، فإن فهم طريقة عمل هذه العملية سيساعدك على تحديد ما إذا كانت مناسبة لاحتياجات مشروعك.

من شعاع الضوء إلى القطع الدقيق

في جوهرها، يعتمد قص الصفائح المعدنية بالليزر على مبدأ بسيط جدًا: ركّز كمية كافية من الطاقة الضوئية عند نقطة واحدة، ويمكنك إذابة أو تبخير أي معدن تقريبًا. إليك كيف تحوّل آلة قص المعادن بالليزر الطاقة الأولية إلى قطع دقيقة:

- توليد الليزر: تبدأ العملية من مصدر الليزر — عادةً ليزر CO2 يستخدم خليط غازات مُثار كهربائيًا، أو ليزر ألياف يستخدم أليافًا بصرية ممزوجة بعناصر نادرة.

- تركيز الشعاع: تحدد المرايا والعدسات المتخصصة مسار الشعاع وتركّزه إلى نقطة طاقة قوية للغاية.

- التفاعل مع المادة: عندما يلامس هذا الشعاع الكثيف سطح المعدن، فإنه يذيب أو يبخر المادة عند نقطة التأثير، مما يؤدي إلى فصل نظيف.

- الدقة باستخدام التحكم العددي بالحاسوب: تُوجِّه أنظمة التحكم العددي بالحاسوب رأس الليزر بدقة شديدة، وتتبع مسارات مبرمجة لتنفيذ تصاميم معقدة ضمن تسامحات ضيقة.

النتيجة؟ يمكنك قص المعادن باستخدام الليزر بدقة استثنائية، وتحقيق تفاصيل وتسامحات لا يمكن للطرق الميكانيكية التقليدية منافستها.

لماذا يختار مصنّعو المعادن تقنية الليزر

ما الذي يجعل قص المعادن بالليزر جذابًا لدى المصانع الحديثة؟ تكمن الإجابة في مزيج من السرعة والدقة والمرونة التي يصعب على الطرق التقليدية تقليدها.

قليلات هي طرق الإنتاج التي يمكنها منافسة قص الليزر من حيث السرعة. فالقدرة على قص صفيحة فولاذية بسمك 40 مم باستخدام ليزر بقوة 12 كيلوواط معزز بالأكسجين توفر سرعات أسرع بعشر مرات مقارنةً بمنشار الحزام، وأسرع بـ 50 إلى 100 مرة مقارنةً بقطع الأسلاك.

إلى جانب السرعة الخام، توفر هذه التقنية عدة مزايا مقنعة:

- دقة استثنائية: تقوم رؤوس الليزر الخاضعة للتحكم الرقمي باستخدام الحاسوب بتنفيذ قصوص دقيقة، مما يمكّن من إنجاز أنماط معقدة وتحملات ضيقة مثالية لخدمات النماذج الأولية والتصنيع السريع للأجزاء المعدنية.

- جودة الحافة النظيفة: بما أن المعادن تُوصِل الحرارة بكفاءة، يبقى الجزء المحيط بالمكان المقطوع غير متأثر نسبيًا، ما ينتج حوافًا ناعمة ودقيقة.

- مرونة التصميم: من دعامات الطيران المعقدة إلى اللافتات الزخرفية، يمكن لنفس الجهاز التعامل مع تصاميم ثنائية الأبعاد متنوعة دون الحاجة لتغيير الأدوات.

- تقليل هدر المواد: تحقيق أقصى استفادة من المواد بفضل مسارات القص الدقيقة وعرض الشق الضيق، مما يؤثر مباشرةً على صافي أرباحك.

طوال هذا الدليل، ستكتشف الفروق بين أنظمة الليزر الليفية وثاني أكسيد الكربون والليزر الثنائي، وتتعرف على المواد والسماكات التي تعمل بشكل أفضل، وتحصل على رؤى عملية حول استكشاف الأخطاء الشائعة وإصلاحها. ستجد أيضًا أطر تحليل التكلفة، وتوجيهات لاختيار ما بين الاستثمار في المعدات أو إقامة شراكات خدمية — كل ما تحتاجه لاتخاذ قرارات مستنيرة بشأن دمج هذه التكنولوجيا في تدفق تصنيعك.

الليزر الليفي مقابل ليزر CO2 مقابل الليزر الثنائي لقطع المعادن

إذًا أنت تفهم أساسيات قص الليزر —لكن أي تقنية ليزر يجب أن تُشغل مشاريعك في تشكيل المعادن؟ هذا السؤال يُحدد قرارات شراء تمتد لآلاف الدولارات ويؤثر مباشرةً على كفاءة الإنتاج لسنوات قادمة. والإجابة تعتمد على المواد الخاصة بك، وحجم الإنتاج، والأهداف التجارية طويلة المدى.

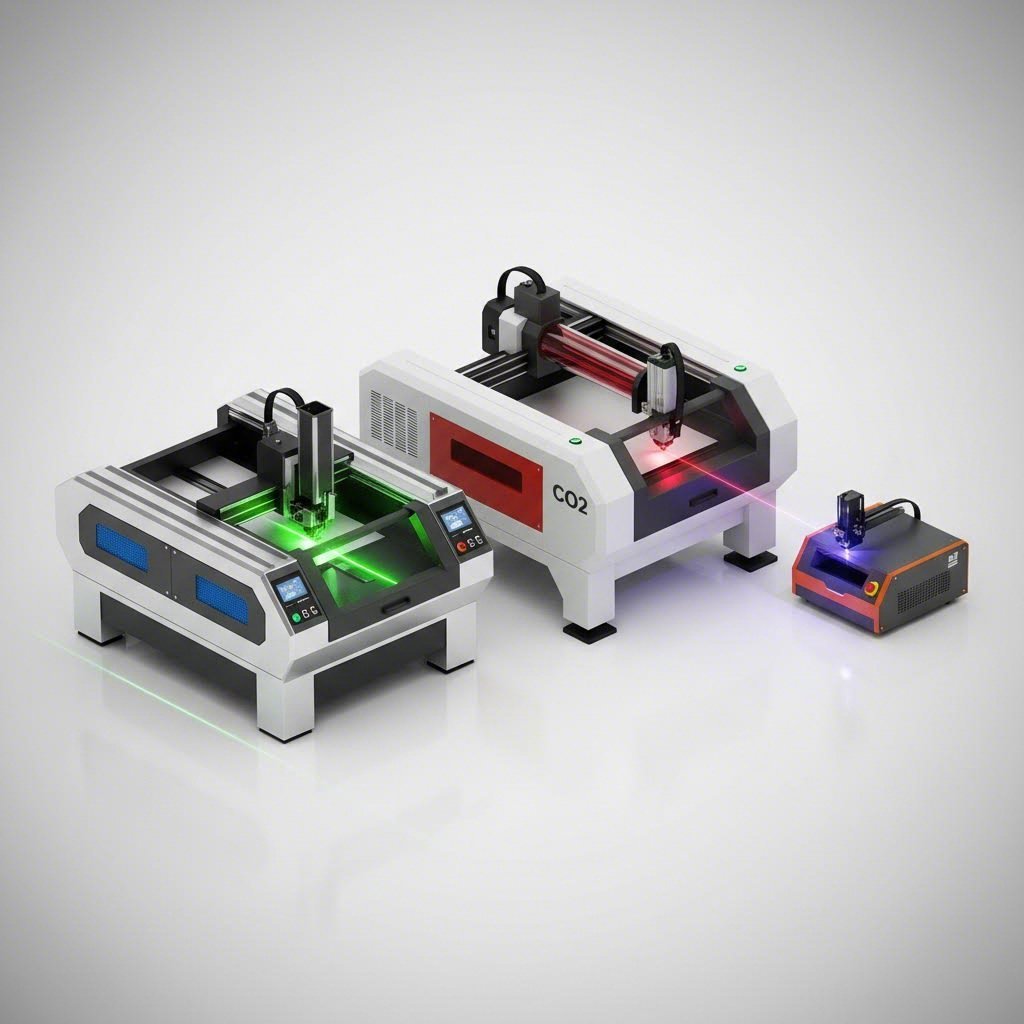

تُهيمن على مشهد قطع المعادن اليوم ثلاث تقنيات رئيسية: أشعة الليزر الليفية، وأشعة الليزر CO2، وأشعة الليزر ثنائية القطب. وتتميز كل تقنية من هذه التقنيات بفوائد مميزة، ويُعد فهم الفروق بينها أمرًا ضروريًا لاتخاذ قرارات أكثر ذكاءً بشأن المعدات أو الاستعانة بمصادر خارجية.

الليزر الليفي وسيطرته على قطع المعادن

إذا كنت تقوم بقطع المعادن في عام 2024، فمن المرجح أنك صادفت تقنية أشعة الليزر الليفية — ولهذا سبب وجيه. حيث تولد آلة قطع بالليزر الليفي ضوءًا من خلال تصميم حالتها الصلبة باستخدام كابلات الألياف البصرية، ما ينتج طول موجة يبلغ حوالي 1.06 ميكرومتر. لماذا يُعد هذا مهمًا؟ لأن المعادن تمتص هذا الطول الموجي القصير بكفاءة أعلى بكثير مقارنة بالأطوال الموجية الأطول، مما يؤدي إلى قطع أسرع وأكثر نظافة ودقة.

الأرقام تروي قصة مقنعة. وفقًا لـ التحليل الفني لشركة Bodor تبلغ كفاءة الليزر الليفي الكهروضوئية حوالي 30-40% مقارنة بحوالي 10% فقط لأنظمة CO2. وينعكس هذا التفوق في الكفاءة مباشرةً في استهلاك أقل للطاقة الكهربائية وسرعات قطع أسرع بشكل ملحوظ، خاصةً مع الصفائح المعدنية الرقيقة والمتوسطة السماكة.

يتفوق القطع المعدني بالليزر الليفي بشكل خاص مع المعادن العاكسة التي كانت تشكل تحديًا تقنيًا للتقنيات القديمة. حيث تمتص النحاس والبرونز والألومنيوم أطوال موجات الليزر الليفي بكفاءة، ما يجعل هذه الآلات الخيار الأمثل لتصنيع المعادن بمختلف أنواعها. كما أن تصميمها المغلق بالكامل يقلل من الحاجة إلى التعديلات ويحد من الصيانة الدورية، وهي نقطة مهمة جدًا في بيئات الإنتاج المزدحمة.

بالنسبة للمصنّعين الذين يستكشفون خيارات البداية، فإن الليزر الليفي المكتبي يوفر دقة في المتناول للعمليات الأصغر حجمًا، وتصنيع النماذج الأولية، والأعمال التفصيلية الدقيقة دون الحاجة إلى المساحة الكبيرة لأنظمة المصانع.

متى تكون أشعة الليزر CO2 لا تزال مناسبة

إليك سؤالًا يطرحه العديد من الصانعين: هل يمكن لليزر CO2 قطع المعادن بكفاءة؟ الجواب هو نعم، ولكن بشرط مراعاة بعض التحفظات المهمة.

يستخدم ليزر CO2 خليط غاز في أنبوب مغلق لتوليد ضوء عند طول موجة 10.6 ميكرومتر، وهو أطول بكثير من طول موجة أنظمة الألياف. وعلى الرغم من أن المعادن لا تمتص هذا الطول الموجي بكفاءة كبيرة، إلا أن جهاز قطع المعادن باستخدام ليزر CO2 لا يزال قادرًا على التعامل مع الفولاذ والفولاذ المقاوم للصدأ بشكل فعال، خاصة عند استخدام الأكسجين كغاز مساعد.

كما يوضح الدليل الهندسي لشركة Komaspec، فإن عملية القطع المؤكسد باستخدام الأكسجين تؤدي إلى اشتعال المادة مع تسارع في التفاعل عند درجات حرارة مرتفعة. ثم يتم إزالة أكسيد الحديد السائل من شق القطع بفعل القوة الناتجة عن تيار الأكسجين. تجعل هذه العملية قطع المعادن بالليزر CO2 عمليًا بالنسبة للفولاذ الطري وفولاذ الكربون العالي، رغم أنها تتطلب طاقة أعلى وإدارة أكثر دقة للمعاملات مقارنةً بالبدائل الليفية.

ما يُميز ثاني أكسيد الكربون حقًا هو تنوع استخداماته. إذا كانت عمليتك بحاجة إلى قطع المعادن وغير المعادن — مثل الخشب، والأكريليك، والمنسوجات، أو البلاستيك — فإن نظام الليزر CO2 يوفر حوافًا أكثر نعومة وتشطيبات مصقولة على المواد العضوية التي لا يمكن لليزر الليفي معالجتها إطلاقًا. وفي البيئات التي تستخدم مواد مختلطة، فإن هذه المرونة غالبًا ما تبرر اختيار هذه التكنولوجيا.

مقارنة التكنولوجيا في لمحة

يوضح الجدول التالي الفروقات الرئيسية في الأداء بين هذه التقنيات الثلاث للليزر، مما يساعدك على تقييم التقنية الأنسب لمتطلباتك الخاصة:

| المعلمات | الليزر المصنوع من الألياف | ليزر CO2 | ليزر دايود |

|---|---|---|---|

| الطول الموجي | ~1.06 μm | ~10.6 μm | ~0.8–1.0 μm |

| أفضل المواد | جميع المعادن، وخاصة السبائك العاكسة | المعادن وغير المعادن (الخشب، الأكريليك، المنسوجات) | المعادن الرقيقة، وتطبيقات النقش |

| قدرة السماكة | حتى 100 مم (مع أنظمة 60 كيلوواط) | حتى 25 مم بشكل شائع | عادة أقل من 3 مم |

| سرعة القطع | الأسرع في قطع المعادن | معتدلة | أبطأ، ومناسب للعمل الدقيق |

| كفاءة الطاقة | 30–40% | ~10% | 20–30% |

| متطلبات الصيانة | منخفض (تصميم ألياف مغلقة) | أعلى (مرايا، عدسات، محاذاة) | منخفض إلى متوسط |

| الاستثمار الأولي | تنافسية عند مستويات الطاقة نفسها | مشابهة للألياف، وتختلف حسب القدرة | تكلفة دخول أقل |

| الأنسب لـ | إنتاج المعادن بكميات كبيرة | عمليات مختلطة معدنية/غير معدنية | الهواة، النقش، المواد الرقيقة |

تحتل أجهزة الليزر الثنائية موقعًا خاصًا في هذا المجال. فرغم أنها توفر تكلفة دخول أقل وتصاميم مدمجة، فإن قدرتها المحدودة على إنتاج الطاقة تقيد استخدامها أساسًا في المعادن الرقيقة والنقش وتطبيقات الهواة، بدلاً من قطع الصفائح المعدنية الصناعية.

اتخاذ قرارك التكنولوجي

عند تقييم آلة القطع بالليزر الليفي CNC مقارنةً ببدائل CO2، فكّر في الأسئلة التوجيهية التالية:

- التركيز على المادة: هل تقوم فقط بقطع المعادن؟ يُقدِّم الليزر الليفي سرعة وكفاءة أفضل. هل تحتاج إلى قدرة على قطع المعادن وغير المعادن معًا؟ يوفر CO2 المرونة الضرورية.

- متطلبات السُمك: بالنسبة للصفائح الرقيقة والمتوسطة (0.5–20 مم)، فإن كلا التقنيتين تؤديان أداءً جيدًا. أما بالنسبة للألواح السميكة التي تزيد عن 25 مم، فقد أصبحت أنظمة الليزر الليفي عالية الطاقة هي المسيطرة حاليًا.

- حجم الإنتاج: تستفيد البيئات ذات الإنتاج المرتفع بشكل أكبر من ميزة السرعة التي يوفرها الليزر الليفي. وقد تجد ورش العمل ذات الحجم المنخفض أو التي تتعامل مع مهام متنوعة أن مرونة CO2 أكثر قيمة.

- العائد على الاستثمار على المدى الطويل: عادةً ما توفر ليزرات الليزر الليفي عوائد أعلى في عمليات الإنتاج المستمر وعالية الحجم، نظرًا لانخفاض استهلاك الطاقة وتقليل تكاليف المواد الاستهلاكية.

ليس هناك ليزر "أفضل" بشكل عام — بل هناك فقط الخيار الصحيح الذي يناسب موادك المحددة، وحجم العمل، والأهداف المالية. وبعد وضع هذه القاعدة التكنولوجية، دعونا نستعرض كيف تستجيب المعادن المختلفة لقطع الليزر، وما حدود السماكة التي يجب أن تضعها في خطتك.

إرشادات سماكة المواد ومتغيرات القطع

لقد اخترت تقنية الليزر الخاصة بك — والآن تأتي السؤال العملي الذي يواجهه كل مُصنِّع: ما الذي يمكن لهذا الجهاز قطعه بالفعل؟ إن فهم حدود السماكة الخاصة بكل مادة والمتغيرات المثلى هو ما يفصل بين المشاريع الناجحة والفشل المكلف. فكل معدن يتصرف بشكل مختلف تحت شعاع الليزر، ويضمن مطابقة إمكانيات معداتك لمتطلبات المادة قصًا نظيفًا وإنتاجًا فعالًا ونتائج قابلة للتنبؤ.

دعونا نحلل متغيرات القطع للمعادن الأكثر شيوعًا التي ستواجهها في تصنيع الصفائح المعدنية.

متغيرات قطع الفولاذ والفولاذ المقاوم للصدأ

يمثل قطع الفولاذ الطري بالليزر الأساس الرئيسي لأغلب ورش التصنيع. حيث تمتص هذه المادة طاقة الليزر بكفاءة وتستجيب باستمرار عبر نطاق واسع من السماكات. وفقًا لـ إرشادات كف ليزر الخاصة بالسماكة تتطلب صفائح الصلب الرقيقة (0.5–3 مم) أشعةً ليزرية بقدرة تتراوح بين 1000 واط إلى 2000 واط، في حين تحتاج الألواح المتوسطة (4–12 مم) أنظمة بقدرة من 2000 واط إلى 4000 واط. أما بالنسبة للألواح الفولاذية السميكة التي تصل إلى 13–20 مم، فستحتاج إلى مستويات طاقة تتراوح بين 4000 واط إلى 6000 واط للحفاظ على الدقة وسرعة القطع.

يصبح قطع الصلب بالليزر أكثر تعقيدًا مع زيادة السُمك. تتطلب المواد السميك سرعات قطع أبطأ لضمان الاختراق الكامل، ولكن هذا الوقت الطويل للقطع يُنتج مناطق مؤثرة بالحرارة أكبر حجمًا. ما التنازل المطلوب؟ تحافظ على جودة القطع، لكن قد تلاحظ تغيرًا طفيفًا في لون الحافة عند الأقسام السميك جدًا.

يتبع قطع الفولاذ المقاوم للصدأ متطلبات مشابهة من حيث القدرة — حيث تتعامل أنظمة من 1000 واط إلى 2000 واط مع الصفائح الرقيقة حتى 3 مم، في حين تعالج أنظمة من 4000 واط إلى 6000 واط ألواحًا تصل إلى 20 مم. ومع ذلك، فإن محتوى الكروم في الفولاذ المقاوم للصدأ يؤثر على اختيار غاز المساعدة. إذ يُنتج النيتروجين حوافًا خالية من الأكاسيد ولامعة، وهي مثالية للتطبيقات المرئية، بينما يزيد قطع الأكسجين من السرعة ولكنه يترك طبقة أكسيد داكنة تتطلب معالجة لاحقة.

تحديات قطع الألومنيوم والمعادن العاكسة

هل يمكنك قص الألمنيوم بالليزر؟ بالتأكيد — لكن هذه المادة تتطلب احترامًا وإعدادًا مناسبًا. إن الانعكاسية العالية والتوصيل الحراري للألمنيوم يخلقان تحديات فريدة تفاجئ المشغلين غير المتمرسين.

عندما يصطدم شعاع الليزر بسطح الألمنيوم، فإن جزءًا كبيرًا من طاقة الشعاع ينعكس بدلاً من أن يُمتص. وكما توضح التحليلات الفنية من 1CutFab، فإن هذا الانعكاس يتسبب في ثلاث مشكلات رئيسية: إعادة توجيه الشعاع مما يؤدي إلى قطع غير كاملة، وامتصاص غير متسق للطاقة ما ينتج عنه حواف خشنة وتشكل الحُدبة (burr)، بالإضافة إلى انعكاسات رجعية قد تؤدي إلى إتلاف عدسات الليزر.

تتطلب تطبيقات قص الألمنيوم بالليزر قوة أكبر مقارنةً بالصلب عند نفس السماكات. بالنسبة للأوراق الرقيقة من الألمنيوم (0.5–3 مم)، تعمل أنظمة الليزر بقوة 1000 واط إلى 2000 واط بشكل فعال. أما الصفائح المتوسطة (4–8 مم) فتحتاج إلى أنظمة تتراوح قوتها بين 2000 و4000 واط، في حين يتطلب قص الألمنيوم بأكثر من 9 مم استخدام ليزر بقوة 4000 واط أو أكثر للتغلب على انعكاسية المادة.

يُعد النيتروجين الغاز المساعد المفضل في معظم تطبيقات قص الألمنيوم بالليزر، حيث يمنع الأكسدة ويضمن حوافًا ناعمة ونظيفة. يستخدم بعض مصنعي القطع طلاءات سطحية مؤقتة لزيادة امتصاص الطاقة — هذه الطلاءات الداكنة تقلل الانعكاس، وتحسّن اتساق القص، وغالبًا ما تتبخر أثناء القص دون أن تترك بقايا.

مرجع معاملات قص المواد

يجمع الجدول التالي إمكانات السماكة والاعتبارات الرئيسية عبر المعادن الشائعة في التصنيع:

| المادة | نطاق السماكة | القوة الموصى بها | الاعتبارات الرئيسية |

|---|---|---|---|

| الفولاذ الطري | 0.5–20 mm | 1000 واط – 6000 واط | المواد الأكثر تساهلاً؛ يزيد الغاز المساعد من الأكسجين السرعة؛ منطقة الحرارة المتأثرة (HAZ) أكبر في الأقسام السميكة |

| الفولاذ المقاوم للصدأ | 0.5–20 mm | 1000 واط – 6000 واط | النيتروجين للحصول على حواف لامعة؛ والأكسجين للسرعة مع طبقة أكسيد؛ قص مقاوم للتآكل |

| والألمنيوم | 0.5 – 15 مم | 1000 واط – 4000 واط فأكثر | تتطلب درجة الانعكاس العالية طاقة أكبر؛ يمنع النيتروجين الأكسدة؛ وتقلل الطلاءات السطحية من الانعكاس |

| النحاس | 0.5–6 مم | 3000 واط – 5000 واط | أعلى انعكاسية؛ كثافة طاقة أقل وسرعات أبطأ؛ يُحسّن الأكسجين الكفاءة في الصفائح السميكة |

| نحاس | 0.5–8 mm | 2000 واط – 4000 واط | يختلف السلوك حسب تركيب السبيكة؛ إعدادات معتدلة مع النيتروجين أو الأكسجين حسب السمك |

تحسين النتائج من خلال التحضير

يؤثر سمك المادة مباشرةً على ثلاث نتائج حرجة: جودة الحافة، وسرعة القطع، و حجم المنطقة المتأثرة بالحرارة . تسمح المواد الرقيقة بسرعات أسرع مع تشوه حراري ضئيل، في حين تتطلب الصفائح السميكة تعديلات في المعلمات لتوازن عمق الاختراق مقابل تراكم الحرارة.

قبل القطع، ضع في اعتبارك هذه الإرشادات لتحضير السطح:

- نظف الأسطح: قم بإزالة الزيوت، والأوساخ، والتآكل التي قد تعرقل امتصاص الليزر بشكل متسق

- المادة المستوية: تسبب الصفائح المنحنية أو الملتويّة في مسافات بؤرية غير متسقة، مما يؤدي إلى جودة قطع متغيرة

- الأفلام الواقية: بالنسبة للمعادن العاكسة، تحسّن الطلاءات المؤقتة امتصاص الطاقة وتقلل من مخاطر الانعكاس الخلفي

- شهادة المادة: تحقق من أن تركيب المادة يتطابق مع المعاملات المبرمجة لديك — فالتغيرات في السبائك تؤثر على سلوك القطع

إن فهم هذه المتطلبات الخاصة بالمادة يُمكّنك من تحقيق نتائج متسقة وعالية الجودة. ولكن حتى مع المعاملات المثالية، قد تحدث عيوب في القطع — ومعرفة كيفية تشخيص المشكلات الشائعة وإصلاحها هو ما يميّز المشغلين الجيدين عن المتميزين. قبل أن نتطرق إلى استكشاف الأخطاء وإصلاحها، دعونا نفحص كيف يقارن قطع الليزر بالطرق البديلة مثل البلازما وقطع المياه العالية الضغط.

القطع بالليزر مقابل البلازما، القطع بالماء والطرق الميكانيكية

الآن بعد أن فهمت تقنية الليزر ومعاملات المواد، يبقى سؤال حاسم: هل يكون قطع الليزر دائمًا الخيار الصحيح؟ الجواب الصريح هو لا — والاعتراف باللحظات التي تتفوق فيها الطرق البديلة على قطع الليزر يمكن أن يوفّر عليك وقتًا ومالًا كبيرين.

يتميز كل جهاز قطع المعادن بقدرات فريدة تناسب تطبيقات محددة. واختيار التكنولوجيا الخاطئة يعني إما دفع تكاليف زائدة مقابل دقة غير ضرورية، أو مواجهة صعوبات ناتجة عن نتائج غير كافية. دعونا نقارن بين الخيارات المتاحة لمساعدتك على اختيار جهاز قطع المعادن المناسب لمتطلبات كل مشروع.

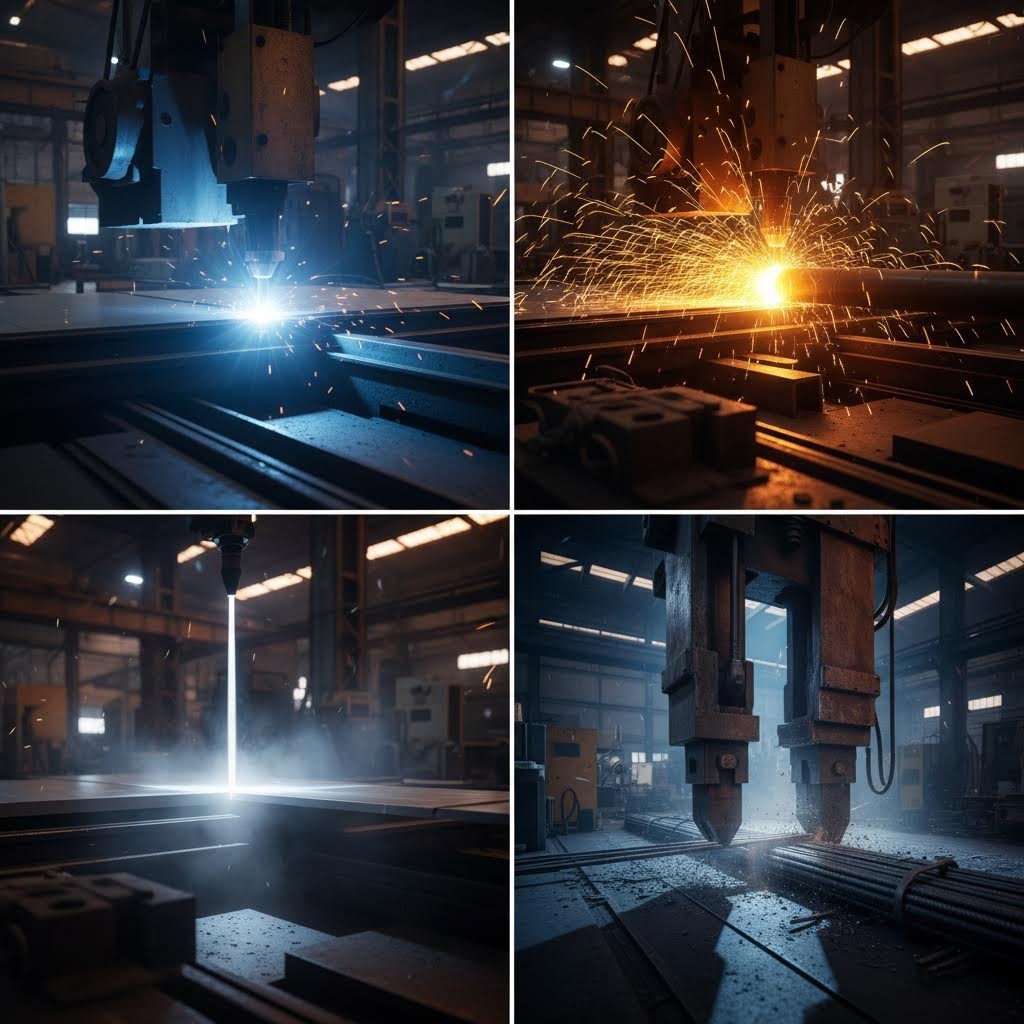

المفاضلة بين القطع بالليزر والقطع بالبلازما

غالبًا ما يتنافس القطع بالبلازما مع القطع الليزري للصفائح المعدنية على نفس المشاريع، لكن كلًا منهما يتفوق في حالات مختلفة جوهريًا. وفهم هذه الاختلافات يساعدك على توزيع العمل بكفاءة.

وفقًا لـ بيانات اختبارات شركة ويرث للمعدات يُظهر أن القطع بالبلازما هو الخيار المسيطر عند العمل مع المعادن الموصلة السميكة مع الحفاظ على تكاليف معقولة. وتُشير تحليلاتهم إلى أن أجهزة القطع بالبلازما تحقق أداءً ممتازًا على ألواح الصلب التي تزيد سماكتها عن بوصة واحدة، وهي الحالات التي تواجه فيها أجهزة الليزر صعوبة في الاختراق الفعّال.

فيما يلي المجالات التي يتفوق فيها كل تقنية:

- مزايا القطع بالبلازما: قطع أسرع للصلب السميك (بوصة واحدة فأكثر)، وتكاليف معدات أقل (حوالي 90,000 دولار للأنظمة الكاملة)، وممتاز لتصنيع الهياكل الفولاذية وإنتاج المعدات الثقيلة

- مزايا الليزر: دقة فائقة على المواد الرقيقة إلى المتوسطة، حواف نظيفة بشكل استثنائي تتطلب تشطيبًا ضئيلًا، والقدرة على قطع أنماط معقدة وثقوب صغيرة ضمن تسامحات ضيقة

يُعد الفرق في التكلفة مهمًا بشكل كبير. تبلغ تكلفة أنظمة البلازما حوالي نصف تكلفة معدات القطع بالماء تقريبًا، وتقدم سرعات قطع أسرع بـ 3-4 مرات على الصلب بسماكة بوصة واحدة. ومع ذلك، فإن قطع المعادن بالليزر يوفر تسامحات بحدود ±0.05-0.1 مم مقارنةً بـ ±0.5-1.5 مم للبلازما، وهي نقطة اختلاف حاسمة بالنسبة للمكونات الدقيقة

متى يكون القطع بالماء أفضل من الليزر

تُستخدم قطع الليزر المائي كلما كان هناك قلق من الحرارة. تستخدم هذه الآلة التي تقطع المعادن ماءً عالي الضغط ممزوجًا بمواد كاشطة لقطع المواد دون التأثيرات الحرارية — بدون تشوه، أو تصلب، أو مناطق متأثرة بالحرارة.

يؤكد تحليل تصنيع Okdor أن القطع بالماء يحافظ على تحملات تتراوح بين ±0.03-0.08 مم عبر جميع أنواع المواد وسمكها — وغالبًا ما يفوق دقة الليزر. تحافظ هذه العملية الباردة للقطع على البنية المجهرية للمواد، مما يجعلها ضرورية في معالجة الفولاذ المخصص للأدوات والمركبات الجوية حيث يجب أن تبقى خصائص المادة دون تغيير.

يمكن أيضًا للقطع بالماء أن يقطع أي شيء تقريبًا باستثناء الزجاج المقسى والماس، بما في ذلك الحجر والزجاج والمواد المركبة والمواد الطباقية التي قد تتلف أو تعجز أنظمة الليزر عن قطعها. ما العيب؟ سرعات معالجة أبطأ وتكاليف تشغيل أعلى — فأنظمة القطع بالماء تبلغ تكلفتها حوالي 195,000 دولار أمريكي مقارنة بـ 90,000 دولار للتجهيزات البلازما.

مقارنة آلات قطع المعادن

توفر الجدول التالي مقارنة شاملة لتوجيه اختيارك للتكنولوجيا:

| المعلمات | قطع الليزر | قطع البلازما | قص الماء النفاث | حلاقة ميكانيكية |

|---|---|---|---|---|

| التحمل الدقيق | ±0.05-0.1 مم | ±0.5-1.5 مم | ±0.03-0.08 مم | ±0.1-0.5 مم |

| جودة الحافة | ممتاز؛ ولا يحتاج إلى تشطيب إضافي تقريبًا | جيد؛ قد يتطلب صقلًا | ممتازة؛ سطح أملس خالٍ من الشوائب | متغير؛ يعتمد على حالة الشفرة |

| مدى سُمك المادة | حتى 25-30 مم (نطاق الدقة) | أكثر من 100 مم بشكل فعّال | حتى 200 مم بدقة ثابتة | محدود بـ 12 مم عادةً |

| المنطقة المتأثرة بالحرارة | صغير ولكنه موجود | أكبر حجمًا؛ يمكن ملاحظته على المواد الرقيقة | لا شيء؛ عملية قطع باردة | لا شيء؛ فصل ميكانيكي |

| تكاليف التشغيل | معتدل؛ كهرباء وغاز مساعد | أقل؛ مستهلكات وغاز | أعلى؛ مواد كاشطة وصيانة | الأدنى؛ استبدال الشفرة فقط |

| تطبيقات مثالية | قطع دقيقة، تصاميم معقدة، صفائح رقيقة إلى متوسطة السماكة | صلب هيكلي سميك، معدات ثقيلة، بناء السفن | المواد الحساسة للحرارة، الفضاء الجوي، المواد المختلطة | قص مستقيم، تقطيع أولي، أشكال بسيطة بكثافة عالية |

مطابقة التكنولوجيا لمشاريعك

كيف تحدد نوع آلات قص المعادن التي تناسب احتياجاتك المحددة؟ ضع في اعتبارك هذه الإرشادات العملية:

- اختر قطع الليزر عندما: تحتاج إلى تحملات ضيقة (±0.1 مم أو أفضل)، وأنماط معقدة، وثقوب صغيرة، أو حواف نظيفة على مواد رقيقة إلى متوسطة السمك

- اختر قطع البلازما عندما: العمل مع معادن موصلة سميكة (أكثر من بوصة واحدة)، وإعطاء الأولوية للسرعة على الدقة، أو إدارة ميزانيات محدودة في تصنيع الهياكل

- اختر القطع بتيار الماء عندما: يجب أن تبقى خواص المادة دون تغيير، وقطع سبائك حساسة للحرارة، ومعالجة غير المعادن، أو تحقيق أقصى دقة أبعادية على المقاطع السميكة

- اختر القص الميكانيكي عندما: عند إجراء قصات مستقيمة فقط، أو معالجة كميات كبيرة من القطع البسيطة، أو تقليل تكلفة كل قطعة للأشكال الأساسية

في النهاية، تتبنى العديد من ورش التصنيع الناجحة تقنيات متعددة. وكما تشير شركة Wurth Machinery، غالبًا ما يُستخدم البلازما والليزر معًا بشكل جيد — حيث يُستخدم الليزر في الأعمال الدقيقة بينما يُستخدم البلازما في مكونات الهياكل السميكة. ويُضيف استخدام قطع المياه تنوعًا لا مثيل له في المواد الخاصة.

التكامل مع العمليات اللاحقة

إن اختيار طريقة القص يؤثر على كامل سير عمل التصنيع. عادةً ما تتطلب أجزاء القص بالليزر الحد الأدنى من إعداد الحواف قبل الثني أو اللحام أو التشطيب — إذ تندمج الحواف النظيفة بسلاسة مع العمليات اللاحقة. أما الأجزاء المقطوعة بالبلازما فقد تحتاج إلى صقل أو إزالة الشوائب قبل التجميع، مما يزيد من وقت العمل، ولكن غالبًا ما يكون ذلك مبررًا بسبب سرعات القص الأولية الأسرع على المواد السميكة.

اختر التكنولوجيا مع مراعاة تسلسل التصنيع بالكامل. إذا كانت الأجزاء تنتقل مباشرة إلى الثني الدقيق أو التشطيب الظاهر، فإن جودة الحافة المتفوقة الناتجة عن القطع بالليزر أو بتيار الماء تلغي الحاجة إلى العمليات الثانوية. أما بالنسبة للمكونات الهيكلية المخصصة للحام والطلاء، فإن ميزة السرعة التي توفرها قطاعة البلازما غالبًا ما تكون أكثر أهمية من اعتبارات جودة الحافة.

بعد وضع هذا الإطار المقارن، تكون قد اكتسبت الأدوات اللازمة لاختيار طريقة القطع المناسبة لكل مشروع. ولكن حتى أفضل التكنولوجيات قد تؤدي إلى عيوب عندما تنحرف المعايير أو تتدهور المعدات — ومعرفة كيفية تشخيص ومعالجة هذه المشكلات هي ما يميز العمليات الفعّالة عن التأخيرات المحبطة في الإنتاج.

استكشاف أخطاء القطع الشائعة وإصلاحها وقضايا الجودة

حتى أفضل آلة قطع ليزر للمعادن قد تعطي نتائج مخيبة للآمال عندما تنحرف المعايير أو تتدهور المعدات. ما الفرق بين مشغل محبط وآخر منتج؟ هو معرفة الأسباب الدقيقة لكل عيب — وكيفية إصلاحه بسرعة.

نادراً ما تظهر مشكلات الجودة بشكل عشوائي. فكل عيب يروي قصة عن ما يحدث في منطقة القطع، ومعرفة قراءة هذه الإشارات تحول عملية استكشاف الأخطاء من تخمين إلى حل منهجي للمشكلات. دعونا نفك رموز أكثر القضايا شيوعاً التي ستواجهها عند قطع الصفائح المعدنية بالليزر.

تشخيص عيوب جودة الحواف

عندما تخرج القطع من جهاز قص المعادن بالليزر بحواف غير مثالية، فإن تحديد نمط العيب المحدد يشير مباشرة إلى السبب الجذري. فيما يلي أكثر المشكلات شيوعاً والحلول المقترحة لها:

- تكوّن الشوائب (الخبث الملتصق بالحافة السفلية): تشير هذه المادة اللزجة إلى أن المادة المنصهرة لا يتم طردها بشكل صحيح. ووفقاً للتحليل الفني لشركة Durmapress، تشمل الأسباب الشائعة سرعة القطع العالية جداً، أو ضغط غاز المساعدة المنخفض جداً، أو موقع البؤرة أسفل السطح. الحل: خفّض سرعة القطع، زد ضغط الغاز، وارفع موقع البؤرة للسماح بطرد أفضل للخبث.

- بروز مفرط ( projections صلبة على طول حافة القطع): تتشكل البروزات عندما لا تصل طاقة كافية إلى قاع مكان القطع، أو عندما يفشل تدفق الغاز في إزالة المادة المنصهرة. بالنسبة للبروزات الصلبة على جميع الجوانب الأربعة، فإن الأسباب النموذجية هي السرعة البطيئة، وانخفاض ضغط الهواء، ووضع بؤرة التركيز على السطح العلوي. قم بزيادة السرعة، ورفع ضغط الغاز، وتحريك بؤرة التركيز إلى ما دون السطح لاستعادة التوازن.

- حواف خشنة (سطح غير منتظم وملمسه خشن): غالبًا ما تكون الحواف الخشنة ناتجة عن فوهة تالفة أو عدسة تركيز ملوثة. قبل تعديل المعايير، قم بفحص هذه المكونات واستبدال الفوهات التالفة وتنظيف العدسات المتسخة أو استبدالها. إذا استمرت المشكلة، فقد يكون التراكم المفرط للحرارة المحلية هو السبب في تشوه المادة.

- قطع غير كاملة (اختراق متقطع): عندما يفشل الليزر في القطع بشكل كامل، تكون قد واجهت كثافة طاقة غير كافية. وهذا يعني أن قوة الليزر منخفضة جداً، أو سرعة القطع سريعة جداً، أو أن ضغط الغاز غير كافٍ بالنسبة لسمك المادة. قم بزيادة القوة، أو تقليل السرعة، أو رفع ضغط غاز المساعدة لتحقيق اختراق كامل.

- التغير اللوني الناتج عن الحرارة (حواف زرقاء أو بنفسجية أو صفراء): يشير التغير اللوني إلى مشاكل في نقاوة الغاز أو دخل حراري مفرط. تدل الحواف الصفراء على الفولاذ المقاوم للصدأ على تلوث بالأكسجين في مصدر النيتروجين الخاص بك — انتقل إلى استخدام نيتروجين بنقاوة أعلى (99.6% أو أكثر). أما اللون الأزرق أو البنفسجي فيشير إلى نفس المشكلة، والتي قد تؤدي أيضاً إلى تلوث عدسة التركيز بمرور الوقت.

تحسين معاملات القطع للحصول على نتائج نظيفة

تعتمد الجودة المتسقة عبر دورات الإنتاج على فهم كيفية تفاعل أربع متغيرات حرجة. وعندما تنحرف إحدى المعاملات، غالباً ما تحتاج الأخرى إلى تعديل للتعويض.

موضع نقطة البؤرة يحدد المكان الذي تتركز فيه الطاقة القصوى بالنسبة لسطح المادة. بالنسبة لمعظم تطبيقات آلات قطع الليزر على الصفائح المعدنية، يجب أن يكون البؤرة محاذاة بالقرب من مركز سماكة المادة لضمان قطع متساوٍ من الأعلى إلى الأسفل. إذا كانت مرتفعة جداً، فستلاحظ فتحات أوسع مع احتمال تكوّن حُدبة. وإذا كانت منخفضة جداً، تتراكم الشوائب على السطح السفلي.

سرعة القطع يتحكم في مدة تفاعل شعاع الليزر مع كل نقطة على طول مسار القطع. وفقًا لـ دليل بارامترات Accurl تقلل سرعات المسح الأسرع من زمن التفاعل، مما يقلل التشوه الحراري ولكن قد يقلل جودة القطع في المواد السميكة. وتزيد السرعات الأبطأ من امتصاص الطاقة — وهو أمر مفيد للمواد السميكة أو العاكسة، لكنه يحمل خطر حدوث علامات حرق إذا كانت بطيئة جداً.

ضغط ونوع الغاز المساعد تؤثر بشكل مباشر على كفاءة إزالة المادة المنصهرة من شق القطع. يُسرّع الأكسجين عملية القطع من خلال تفاعل طارد للحرارة، لكنه يترك طبقات أكسيدية. بينما يُنتج النيتروجين حوافًا نظيفة خالية من الأكاسيد، لكنه يتطلب ضغطًا أعلى. وتكمن أهمية نقاء الغاز في أنه كبير جدًا — إذ يمكن أن تحرف الشوائب شعاع الليزر وتلوث الأسطح المقطوعة، مما يؤدي إلى نتائج غير متسقة.

حالة الفوهة تؤثر على ديناميكية تدفق الغاز وإيصال الشعاع. يؤدي الفوهة التالفة أو غير المحاذَة بشكل صحيح إلى توزيع غير متساوٍ للغاز، ما يسبب تكون شوائب على جانب واحد أو سلوك قطع غير منتظم. وتوصي شركة Durmapress بتوسيط الفوهة بدقة واستبدالها فورًا عندما يصبح فتحتها غير دائرية أو تتعرض للتلف.

الحفاظ على الجودة عبر دفعات الإنتاج

من الأفضل منع العيوب مقارنة بإصلاحها. نفّذ هذه الممارسات للحفاظ على أداء جهاز الليزر عند مستواه الأمثل في القطع:

- فحص العدسات بانتظام: تؤدي العدسات البؤرية الملوثة أو التالفة إلى تدهور جودة الشعاع قبل ظهور عيوب مرئية. قم بتنظيف العدسات وفقًا لجداول الصانع واستبدلها عندما لم يعد التنظيف يعيد الأداء.

- فحص الفوهة قبل كل تشغيلة: تأكد من توسيط الفوهة وافحصها بحثًا عن أي تلف—خصوصًا بعد قطع المواد العاكسة التي قد تتسبب في أضرار بسبب الانعكاس الخلفي.

- التحقق من نقاء الغاز: استخدم غازًا بنقاء 99.5% أو أعلى للحصول على نتائج متسقة. تعجز الشوائب مثل الرطوبة أو الغبار عن انحراف الشعاع وتلوث الأسطح.

- إجراء قصات تجريبية على مواد خردة: قبل بدء التشغيل الإنتاجي، قم بإجراء قصات تجريبية على مواد تطابق مواصفات الوظيفة للتحقق من المعلمات قبل البدء في القطع النهائي.

- توثيق المعلمات التشغيلية: سجّل الإعدادات الناجحة لكل نوع من المواد وسمكها، وقم ببناء مكتبة مرجعية تُسرّع الإعدادات والتصحيح في المستقبل.

إن فهم علاقات السبب والنتيجة هذه يحوّل استكشاف الأخطاء وعلاجها بشكل تفاعلي إلى إدارة استباقية للجودة. ولكن حتى المعايير المثالية للقطع لا تعني شيئًا إذا كان مكان العمل يشكل مخاطر على السلامة — وهنا بالضبط تقصّر العديد من ورش التصنيع بشكل خطير.

بروتوكولات السلامة والمتطلبات التنظيمية

إليك حقيقة يتجاهلها معظم أدلة المعدات تمامًا: أن جهاز القطع بالليزر المعدني القوي، الذي يولّد قطعًا دقيقة، يمكنه أيضًا التسبب في العمى الدائم، أو الحروق الشديدة، أو حرائق في مكان العمل إذا فشلت بروتوكولات السلامة. ومع ذلك، فإن المحتوى المنافس يتجاهل باستمرار هذا الموضوع الحيوي — مما يترك العاملين في مجال التصنيع يواجهون المتطلبات التنظيمية المعقدة دون إرشاد.

سواء كنت تشغّل جهاز قطع بالليزر للمعادن داخليًا أو تقوم بتقييم مزوّدي الخدمة، فإن فهم تصنيفات السلامة والمتطلبات المتعلقة بالامتثال يحمي فريقك وعملك. دعونا نتناول ما يتجاهله الآخرون.

تصنيفات متطلبات سلامة الليزر

ليست جميع أشعة الليزر تنطوي على نفس مستويات الخطورة. إن الدليل الفني لـ OSHA يُنشئ مستويات تصنيف بناءً على مستويات الخطر المحتملة — وتندرج معظم معدات القطع بالليزر الصناعية للمعادن ضمن فئات الخطر الأعلى.

هكذا يتم تقسيم نظام التصنيف:

- أجهزة الليزر من الفئة I: لا يمكنها إصدار إشعاع عند مستويات خطر معروفة. ويُعفى المستخدمون عادةً من ضوابط خطر الإشعاع أثناء التشغيل العادي.

- أجهزة الليزر من الفئة II و IIIA: تشكل خطراً على العين مباشرة فقط بعد التعرض المطول (0.25 ثانية أو أكثر). وتتطلب وضع علامة تحذير واتخاذ تدابير وقائية أساسية.

- أجهزة الليزر من الفئة IIIB: تشكل خطراً على العين مباشرة فوراً، وربما خطراً من الانعكاس المنتشر قرب الحد الأقصى البالغ 0.5 واط. وتتطلب وضع علامة خطر واتخاذ ضوابط شاملة.

- أجهزة الليزر من الفئة IV: الفئة التي تشمل معظم أنظمة ماكينات القطع الصناعية للمعادن. هذه الأنظمة تمثل مخاطر مباشرة على العين، ومخاطر من الانعكاس المنتشر، ومخاطر الحريق. ويُشترط استخدام أغلفة واقية كاملة، وأقفال أمان، وبروتوكولات سلامة شاملة.

تعمل معظم أنظمة قطع الصفائح المعدنية الصناعية كليزرات من الفئة الرابعة (Class IV)، مما يعني أنه تنطبق جميع متطلبات السلامة. ومع ذلك، يصمم العديد من المصنّعين المعدات كأنظمة مغلقة من الفئة الأولى (Class I)، حيث يعمل الليزر عالي القدرة داخل غلاف واقٍ يقلل من مستويات الخطر الخارجي أثناء التشغيل العادي.

المعدات الواقية وإعداد مكان العمل

تتطلب سلامة الليزر حماية متعددة الطبقات تعالج أنواعًا متعددة من المخاطر في آنٍ واحد. وتحدد معايير OSHA وANSI Z 136.1 هذه التدابير الأساسية:

- تهوية مناسبة لأبخرة المعادن: تُنتج عملية القطع بالليزر أبخرة ومواد جسيمية خطرة، خاصة عند معالجة المعادن المطلية أو المعالجة كيميائيًا. وفقًا لإرشادات OSHA، يجب أن تقلل التهوية الكافية من الأبخرة السامة أو الضارة المحتملة إلى ما دون القيم الحدية المسموح بها. تتطلب الأنظمة الصناعية وجود نظام عادم مدمج يلتقط الأبخرة عند منطقة القطع قبل أن تنتشر في بيئة العمل.

- متطلبات حماية العين: يجب أن تكون نظارات السلامة من الليزر مطابقة للطول الموجي المستخدم تحديدًا وتوفّر كثافة بصرية كافية للطاقة المستخدمة. فأنت بحاجة إلى حماية مختلفة عند استخدام الليزر الليفي العامل عند 1.06 ميكرومتر مقارنةً بأنظمة CO2 العاملة عند 10.6 ميكرومتر. وكما يوضح الدليل الفني لـ OSHA، تزداد متطلبات الكثافة البصرية مع زيادة قوة الليزر؛ فعلى سبيل المثال، يتطلب ليزر الأرجون بقوة 5 واط حماية بكثافة بصرية OD 5.9 عند التعرض لمدة 600 ثانية.

- بروتوكولات الوقاية من الحرائق: يمكن أن تشعل أشعة الليزر من الفئة الرابعة المواد عندما تتعرض مسارات الشعاع لشدّة إشعاع تزيد عن 10 واط/سم². وتُستخدم مواد التغليف المقاومة للحريق والإنهاء السليم للشعاع لمنع الاشتعال. ابقِ المواد القابلة للاشتعال بعيدًا عن مناطق القطع، واحتفظ بمعدات إخماد الحريق في متناول اليد دائمًا.

- اعتبارات السلامة الكهربائية: تُنشئ مصادر الطاقة عالية الجهد التي تُزوّد الليزر الصناعي بالطاقة خطر التعرض للصعق الكهربائي. يجب تركيب جميع المعدات وفقًا للمدونة الوطنية للإلكترونيات، مع التأريض السليم، وتركيب القنوات، وإجراءات العزل/الوسم أثناء أعمال الصيانة.

إطار الامتثال التنظيمي

توجد عدة منظمات تنظم سلامة الليزر في الولايات المتحدة، مما يخلق متطلبات متداخلة يجب على المشغلين التعامل معها:

- إدارة الأغذية والعقاقير/مركز الأجهزة والمنتجات الإشعاعية (FDA/CDRH): يُلزم المعيار الاتحادي لأداء منتجات الليزر الشركات المصنعة بوضع علامات تصنيف وميزات سلامة مدمجة لجميع منتجات الليزر المباعة في الولايات المتحدة.

- OSHA: رغم عدم وجود معيار شامل للليزر، فإن بند الواجب العام لا يزال سارياً، وينص بشكل خاص معيار البناء 29 CFR 1926.102(b)(2) على ضرورة توفير نظارات واقية مناسبة من أشعة الليزر للموظفين المعرضين.

- ANSI Z 136.1: يوفر هذا المعيار التوافقي الصناعي إرشادات مفصلة حول تقييم المخاطر، وحدود التعرض المسموح بها قصوى، والتدابير الوقائية، ومتطلبات التدريب. ويُطلب من العديد من أصحاب العمل اتباع هذه التوصيات عندما تستدعي إدارة السلامة والصحة المهنية (OSHA) بند الواجب العام.

- اللوائح المحلية: لقد أصدرت عدة ولايات متطلبات تسجيل الأجهزة الليزرية وترخيص المشغلين. فقد اعتمدت ولايات مثل أريزونا وفلوريدا وأخرى أجزاء من اللائحة المقترحة للولايات بشأن أجهزة الليزر.

تدريب المشغلين وإجراءات الطوارئ

إن معدات التشغيل لا تكون آمنة إلا بقدر أمان الأشخاص الذين يعملون عليها. يجب أن تشمل التدريبات الشاملة التعرف على المخاطر، وتشغيل المعدات بشكل صحيح، والإجراءات الطارئة، والبروتوكولات الأمنية الخاصة بتركيبك. كثير من المرافق تعيّن مسؤول سلامة الليزر (LSO) المسؤول عن الإشراف على الاستخدام الآمن، وإجراء تقييمات المخاطر، وضمان الامتثال للوائح التنظيمية.

يجب أن تسجّل إجراءات التشغيل القياسية تسلسل بدء تشغيل الجهاز وإيقافه، وبروتوكولات التعامل مع المواد، وخطوات الاستجابة للطوارئ، ومتطلبات السلامة في الصيانة. وتؤكد الفحوصات الدورية للمعدات أن أجهزة القفل تعمل بشكل صحيح، وأن أغلفة الحماية ما زالت سليمة، وأن أنظمة التحذير تعمل كما هو مصمم لها.

بعد وضع بروتوكولات السلامة، تكون في وضع يسمح لك بالتشغيل بطريقة مسؤولة - ولكن فهم الجانب المالي لقطع الليزر يساعدك على اتخاذ قرارات تجارية أكثر ذكاءً بشأن استثمار المعدات مقابل الاستعانة بمصادر خارجية.

تحليل التكاليف وعوامل التسعير لقطع الليزر

إذًا، لقد أتقنت التكنولوجيا والمواد ومتطلبات السلامة، ولكن إليك السؤال الذي يقود في النهاية معظم القرارات التجارية: كم تبلغ تكلفة قص الصفائح المعدنية بالليزر فعليًا؟ من المدهش أن هذا الموضوع الحيوي لا يلقَ سوى اهتمام ضئيل في معظم الأدلة الصناعية، مما يترك متعهدي التصنيع يشقون طريقهم في مجال التسعير دون أطر واضحة.

سواء كنت تقوم بتقييم شراء جهاز قص بالليزر للصفائح المعدنية أو تقارن عروض مزوّدي الخدمة، فإن فهم الصورة الكاملة للتكلفة يمنع المفاجآت المالية ويساعد على اتخاذ قرارات شراء أكثر ذكاءً.

العوامل الرئيسية المؤثرة في تكاليف القص بالليزر

تسعير القص بالليزر ليس عملية حسابية بسيطة لكل بوصة. فهناك العديد من المتغيرات التي تتفاعل لتحديد التكلفة النهائية الخاصة بك، وفهم كل مكوّن منها يساعدك على تحسين الإنفاق دون المساس بالجودة.

- تكاليف المواد: يمثل المعدن الأساسي جزءًا كبيرًا من إجمالي التكلفة. وتساهم نوعية المادة، وسمكها، وأسعار السوق الحالية جميعها في تحديد السعر. وتتميز السبائك الخاصة أو المواد المعتمدة للصناعات الجوية بأسعار أعلى، في حين تظل الصلب العادي القياسي الخيار الأكثر اقتصادية.

- وقت الجهاز: عادةً ما تتقاضى مقدمي الخدمات رسومًا بالساعة أو الدقيقة الفعلية لوقت القطع. وفقًا لـ تحليل السوق من Laser Insights الصين ، تختلف هذه النسبة بناءً على قدرة المعدات — حيث تفرض آلات قطع الصفائح الفولاذية ذات القدرة الأعلى أسعارًا مرتفعة، ولكنها تنجز المهام بشكل أسرع، مما قد يقلل من التكلفة الإجمالية.

- رسوم الإعداد: يتطلب كل عمل جديد برمجة، وتحميل المادة، والتحقق من المعايير. وتنطوي التصاميم المعقدة أو النماذج الأولية الأولى على تكاليف إعداد أعلى مقارنة بأوامر الإنتاج المتكررة. ويعفي بعض المزوّدين من رسوم الإعداد بالنسبة للطلبات الكبيرة أو العقود المستمرة.

- عوامل التعقيد: تتطلب التصاميم المعقدة ذات الزوايا الضيقة أو الثقوب الصغيرة أو التجميع الكثيف سرعات قطع أبطأ وتحكماً أكثر دقة. ويكلف اللوحة الزخرفية التي تحتوي على 500 قطع مقطوعة أكثر بكثير لكل قدم مربع مقارنة بلانش بسيط مستطيل.

- متطلبات التشطيب: تُضيف العمليات اللاحقة للقطع مثل إزالة الشوائب، أو طحن الحواف، أو الطلاءات الواقية تكلفة يد عاملة ووقت معالجة إضافيًا. وغالبًا ما تتطلب الأجزاء المخصصة للتطبيقات المرئية تشطيبًا إضافيًا يمكن للمكونات الإنشائية تجاوزه.

يؤثر نوع المادة وسماكتها بشكل كبير على وقت التشغيل. فالأسطح المعدنية العاكسة مثل الألومنيوم تتطلب طاقة أعلى وسرعات أبطأ مقارنة بالصلب بنفس السماكة، مما يضاعف وقت المعالجة والتكلفة. وبالمثل، وكما يؤكد تحليل القطاع، فإن مضاعفة سماكة المادة لا تعني ببساطة مضاعفة التكلفة؛ بل قد تزيد بشكل أكبر بكثير بسبب أوقات القطع الأطول أسّيًا واستهلاك الطاقة الأعلى.

حساب اقتصاديات مشروعك

ما هي القيمة التي تمثلها آلة قطع الليزر لعملياتك؟ تعتمد الإجابة على حجم الإنتاج، وتعقيد الأجزاء، والأفق الزمني. دعونا نحلل الجوانب الاقتصادية للشراء مقابل الاستعانة بمصادر خارجية.

استثمار المعدات الداخلية

يتطلب شراء آلة قطع المعادن الرقيقة بالليزر رأس مال أولي كبيرًا. ووفقًا لـ تحليل العائد على الاستثمار من Redsail تتراوح آلات قطع الليزر الصناعية من نوع CO2 بين 2,600 و70,000 دولار، في حين تبلغ تكلفة النماذج الصناعية القادرة على معالجة المعادن السميكة بين 20,000 و70,000 دولار. ويمكن أن تتجاوز أنظمة الليزر الليفية عالية الطاقة المخصصة للبيئات الإنتاجية المرهقة 100,000 دولار.

بالإضافة إلى سعر آلة القطع بالليزر، يجب أخذ هذه التكاليف التشغيلية المستمرة في الاعتبار:

- استهلاك الطاقة: تستهلك أشعة الليزر عالية الطاقة كمية كبيرة من الكهرباء — حيث لا تزال الليزرات الليفية ذات كفاءة 30-40% تستهلك طاقة كبيرة أثناء فترات التشغيل الطويلة

- تكاليف الغاز المساعد: يختلف استهلاك النيتروجين والأكسجين باختلاف المادة ومعايير القطع، ويمثل هذا نفقة متكررة

- الصيانة والمواد الاستهلاكية: العدسات، الفوهات، المرشحات، والصيانة الدورية تُضيف تكاليف مستمرة يمكن التنبؤ بها

- تكلفة عمالة المشغل: يُطالب الفنيون المهرة برواتب تنافسية، ويتطلب تدريب المشغلين الجدد استثماراً في الوقت

لحساب العائد على الاستثمار (ROI)، توصي شركة Redsail بالإطار التالي: إذا كانت تكلفة المعدات 50,000 دولار وتُولد وفورات سنوية قدرها 20,000 دولار مع تكاليف تشغيل تبلغ 5,000 دولار، فإن الربح الصافي السنوي يكون 15,000 دولار—مما يُنتج فترة استرداد تبلغ حوالي 3.3 سنوات. وبعد استرداد التكلفة، تُولد الماكينة أرباحاً مستمرة.

الاستعانة بمصادر خارجية من مزودي الخدمات

تُلغي الاستعانة بمصادر خارجية النفقات الرأسمالية وتنقل مسؤولية الصيانة إلى مزوّد الخدمة. يكون لهذا الأسلوب ما يبرره عندما:

- حجم الإنتاج لا يبرر الاستثمار في المعدات

- يتقلب الطلب بشكل غير متوقع من شهر لآخر

- تحتاج إلى الوصول إلى إمكانات متخصصة تتجاوز عملياتك الأساسية

- تقيّد قيود التدفق النقدي عمليات شراء المعدات الكبرى

ومع ذلك، فإن تكاليف الأجزاء من مزودي الخدمات تتجاوز عادةً تكاليف الإنتاج الداخلي للعمليات عالية الحجم. ويتباين نقطة التعادل حسب تعقيد الجزء والحجم — قم بتحليل متطلباتك المحددة لتحديد نقطة التحول.

تقييم التكلفة الإجمالية للملكية

تتطلب قرارات المعدات الذكية النظر وراء السعر المعروض. يُقدّر حاليًا سوق آلات القطع بالليزر العالمي بنحو 7.12 مليار دولار أمريكي في عام 2023، ومن المتوقع أن يتوسع بمعدل نمو سنوي مركب بنسبة 5.7٪ حتى عام 2030، مما يشير إلى استثمار قوي مستمر عبر الصناعات.

عند مقارنة الخيارات، فكر في هذا الإطار:

| عوامل التكلفة | المعدات الداخلية | مزود الخدمة |

|---|---|---|

| الاستثمار الأولي | $20,000–$150,000+ | لا شيء |

| تكلفة لكل قطعة (الكميات الكبيرة) | أقل بعد نقطة الاسترداد | أعلى ولكنها ثابتة |

| تكلفة لكل قطعة (الكميات الصغيرة) | أعلى بسبب الاستخدام | غالبًا ما تكون أكثر اقتصادية |

| التحكم في مدة التسليم | التحكم الكامل | يعتمد على طاقة المزود |

| مراقبة الجودة | إشراف مباشر | يتطلب عمليات التحقق |

| المرونة | محدود بقدرات المعدات | الوصول إلى معدات متنوعة |

بالنسبة للشركات التي لديها إنتاج مستمر وبوفرة عالية، فإن امتلاك المعدات يوفر عادةً اقتصاديات أفضل على المدى الطويل. أما بالنسبة للطلب المتغير أو المشاريع الخاصة، فإن الاستعانة بمصادر خارجية توفر المرونة دون مخاطر رأس المال. تجمع العديد من العمليات الناجحة بين كلا النهجين — حيث تحتفظ بقدرات أساسية داخلية بينما تستعين بمصادر خارجية للعمل الزائد أو الخاص.

إن فهم ديناميكيات التكلفة هذه يضعك في موقف يسمح لك بالتفاوض بشكل فعال مع مزودي الخدمة واتخاذ قرارات استثمار رأسمالي مدروسة. لكن التكلفة ليست سوى جزء من المعادلة — فالقيمة الحقيقية لقطع الليزر تظهر في تطبيقات صناعية محددة حيث تتحول الدقة مباشرة إلى ميزة تنافسية.

تطبيقات صناعية من السيارات إلى العمارة

أين توفر تقنية القطع بالليزر الدقيقة أكبر قيمة؟ يمتد التأثير التحويلي لهذه التقنية عبر صناعات ذات متطلبات مختلفة تمامًا — من مكونات السيارات التي تتطلب دقة تصل إلى حد الميكرون، إلى الألواح المعمارية الزخرفية حيث يلتقي التعبير الفني بالهندسة الإنشائية. إن فهم هذه التطبيقات يُظهر سبب أصبحت فيه تقنية القطع بالليزر ضرورية في التصنيع الحديث.

كل قطاع يتميز بمعايير جودة فريدة، ومتطلبات تحمل أبعاد دقيقة، وتحديات إنتاجية محددة. دعونا نستعرض كيف تلبي تقنية القطع بالليزر هذه المتطلبات عبر خمسة مجالات تطبيق رئيسية.

متطلبات الدقة في قطاعي السيارات والطيران والفضاء

قليلات هي الصناعات التي تضع مطالب أعلى من صناعتي تصنيع السيارات والطيران والفضاء فيما يتعلق بتقنيات قطع المعادن. فال stakes عالية — فقد يؤدي فشل المكونات أثناء الخدمة إلى تعريض الأرواح للخطر، مما يجعل الشهادة النوعية أمرًا لا يمكن التنازل عنه.

في تصنيع السيارات، يندمج قطع الليزر بسلاسة مع عمليات طابع المعادن لإنتاج مجموعات كاملة للسيارات. كما ملاحظات الأجزاء البديلة ، منتجي السيارات الحديثة انتقلت إلى حد كبير من طابع وقطع المقطوعة إلى قطع الليزر لإنتاج مختلف المكونات الداخلية والخارجية للسيارات. هذا التحول يعالج عدم كفاءة الطرق التقليدية التي لم تستطع مواكبة الطلب المتزايد.

وتشمل التطبيقات الرئيسية للسيارات:

- المكونات الهيكلية والإنشائية: تتطلب قوالب الإطار والعناصر العرضية وقابضات التعزيز تساهلات ضيقة لضمان التلاءم السليم أثناء التجميع والأداء المتوقع للصدمات

- أجزاء التعليق: أسلحة التحكم، وقفازات التركيب، ومقاعد الربيع تتطلب دقة ثابتة عبر الآلاف من الوحدات

- لوحات الهيكل والتزيين: تتمتع أجزاء أطباق الأبواب، ومكونات المدافع، والقطع الزخرفية بالفائدة من حواف الحلاقة التي يستخدمها ليزر القطع والتي تقلل من متطلبات التشطيب

- مكونات الوزن الخفيف: تستبدل أجزاء من الألمنيوم المقطوع بالليزر والصلب عالي القوة المواد التقليدية الأثقل، مما يعزز كفاءة استهلاك الوقود ويقلل في الوقت نفسه من تكاليف التصنيع

تمثل شهادة IATF 16949 معيار الجودة لسلاسل توريد صناعة السيارات. ويضمن هذا المعيار عمليات متسقة وقابلية التتبع ومنع العيوب — وهي أمور بالغة الأهمية عندما يمكن لمكوّن معيب واحد أن يؤدي إلى عمليات استدعاء مكلفة. تقوم شركات تصنيع مثل شاويي (نينغبو) تقنية المعادن تجمع بين القطع بالليزر والختم المعدني ضمن شهادة IATF 16949، وتُنتج مكونات الهيكل والتعليق والأجزاء الهيكلية بقدرة بروتوتايب سريعة خلال 5 أيام وإمكانية تقديم عروض أسعار خلال 12 ساعة لتسريع سلاسل توريد صناعة السيارات.

تطبيقات الطيران والفضاء تدفع متطلبات الدقة إلى حدود أبعد. وفقًا لتحليل الصناعة من Alternative Parts، فإن الجودة والدقة عاملان حاسمان لشركات تصنيع قطاع الفضاء، نظرًا لأن منتجاتها تتعرض لساعات طويلة لظروف قاسية مثل درجات الحرارة تحت الصفر والقوى الجوية الشديدة. ويجب أن تحافظ آلة القطع بالليزر للصلب التي تُنتج مكونات فضائية على تحملات غالبًا ما تكون أكثر ضيقًا من ±0.05 مم، مع توثيق كامل لتتبع المواد.

وتشمل التطبيقات الشائعة في مجال الطيران والفضاء:

- الأقواس الهيكلية وأجهزة التثبيت: مكونات تحمل الأحمال وتتطلب خصائص مادة معتمدة ودقة أبعادية

- أقسام هياكل جسم الطائرة والأجنحة: قطع بتنسيقات كبيرة مع جودة حواف متسقة عبر مسارات قطع طويلة

- أجزاء محرك أولية: سبائك مقاومة للحرارة تُقطع وفق مواصفات دقيقة قبل عمليات التشغيل الثانوية

- التجهيزات الداخلية: أجزاء خفيفة الوزن من الألومنيوم والتيتانيوم لتثبيت تجهيزات المقصورة والمعدات

تطبيقات المعادن المعمارية والزخرفية

إلى جانب المكونات الوظيفية، تتيح تقنية القطع بالليزر التعبير الإبداعي على مقاييس معمارية. فقد بدأت كل لوحة معدنية مقطوعة بالليزر تراها على واجهات المباني الحديثة كملف تصميم تم تحويله إلى واقع مادي من خلال تقنية قطع دقيقة.

كـ توضح شركة VIVA Railings إن الألواح المعدنية الزخرفية المقطوعة بالليزر تُصنع بدقة لا مثيل لها واهتمام استثنائي بالتفاصيل، ما يجعلها إضافة رائعة لأي بيئة. وتُظهر سلسلة MetalSpaces الخاصة بها كيف تمكن تقنية القطع بالليزر من تنفيذ أنماط هندسية، وتصاميم مستوحاة من الطبيعة، وتصاميم مجردة يتعذر تحقيقها باستخدام طرق التصنيع التقليدية.

تمتد التطبيقات المعمارية عبر أنظمة متعددة في المبنى:

- ألواح الجدران الزخرفية: تُنتج ألواح الصلب المقطوعة بالليزر عناصر داخلية ملفتة بأنماط معقدة تلعب مع الضوء والظل على مدار اليوم

- أنظمة الأسقف: توفر الألواح المثقبة اهتمامًا بصريًا وتحكمًا في الصوت في آنٍ واحد، من خلال إدارة انعكاس الصوت في المساحات التجارية

- هياكل التحكم في الشمس: تصف التصميمات الدقيقة للنُقُط تصفية أشعة الشمس، مما يقلل الوهج ودخول الحرارة مع الحفاظ على الرؤية الخارجية

- كسوة الواجهة: تحمي الألواح المقاومة للعوامل الجوية المصنوعة من الفولاذ المقاوم للصدأ أو الألومنيوم واجهات المباني مع إضفاء هويات معمارية مميزة

يمثل قطاع الإشارات مجالاً تطبيقياً رئيسياً آخر. توفر لوحات الإشارات المقطوعة بالليزر متانة وتأثيراً بصرياً لا يمكن لمثيلاتها المطبوعة منافسته. من لوحات تعريف الشركات في البهو إلى أنظمة التوجيه ولوحات الإرشادات التنظيمية، ينتج القطع بالليزر نتائج واضحة ومقروءة تتحمل سنوات من الاستخدام

المعدات الصناعية والتصنيعية

إلى جانب التطبيقات المرئية، يدعم القطع بالليزر الآلات التي تُسهم في التصنيع الحديث. تستفيد وحدات هيكلة المعدات الصناعية، وأغلفة لوحات التحكم، وحواجز الحماية من الآلات من دقة وكفاءة القطع بالليزر

- أغلفة المعدات: أغلفة من الصفائح المعدنية تحمي الأنظمة الإلكترونية والميكانيكية من التلوث البيئي

- حواجز الحماية للآلات: حواجز أمان بنمط تهوية تلبي متطلبات OSHA مع السماح بتفريغ الحرارة

- الدعامات والأجهزة الخاصة بالتركيب: مكونات قياسية تتصل بين أنظمة المعدات المختلفة

- مكونات الناقل: س rails جانبية، وتوجيهات، ولوحات تركيب لأنظمة مناولة المواد

غالبًا ما تتطلب البيئات التصنيعية أجزاء استبدال سريعة لتقليل توقف الإنتاج. إن قدرة الليزر الليفي على قطع مكونات مخصصة من ملفات رقمية — دون تأخير في تصنيع الأدوات — يجعلها ذات قيمة كبيرة لعمليات الصيانة.

التطبيقات البحرية والدفاعية

تفرض القطاعات المتخصصة متطلبات صارمة خاصة بها. يحتاج بناؤو السفن والمصنعون البحريون إلى مكونات تتحمل بيئات المياه المالحة المسببة للتآكل مع الوفاء بمعايير تنظيمية صارمة. وكما تؤكد شركة Alternative Parts، فإن آلات القطع بالليزر تنتج قطعًا ولحامات عالية الجودة لمكونات السفن البحرية الآمنة والوظيفية، بما في ذلك أقسام الهيكل العظمي، وتجهيزات السطح، وأجزاء الاستبدال المخصصة للسفن القديمة.

تتطلب التطبيقات الدفاعية والعسكرية الامتثال لمعيار MIL-STD-130 للوسم التعريفي وتحتاج إلى مكونات تعمل بموثوقية في الظروف القصوى. يُنتج القطع بالليزر معدات متينة مناسبة للبيئات القاسية التي لا يمكن فيها التساهل مع الفشل.

معايير الجودة عبر الصناعات

تختلف متطلبات التحمل بشكل كبير حسب التطبيق:

| قطاع الصناعة | التحمل القياسي | محددات الجودة الرئيسية |

|---|---|---|

| السيارات | ±0.1–0.25 مم | IATF 16949، وثائق PPAP |

| الفضاء | ± 0.050.1 ملم | AS9100، إمكانية تتبع المواد |

| المجالات المعمارية | ±0.5–1.0 مم | الأنظمة المعمارية، تصنيفات مقاومة الحريق |

| المعدات الصناعية | ±0.25–0.5 مم | معايير محددة حسب التطبيق |

| البحرية/الدفاع | ±0.1–0.25 مم | مواصفات MIL-STD، قواعد هيئات التصنيف |

يساعدك فهم هذه المتطلبات الخاصة بالصناعة على تقييم ما إذا كانت معداتك أو مزوّد الخدمة الخاص بك قادرًا على تلبية المعايير التي تتطلبها مشاريعك. ولكن التعرف على التطبيقات هو فقط جزء من المعادلة — اختيار المسار الصحيح يتطلب تقييم ما إذا كنت ستستثمر في معدات أو تتعاون مع مزوّدي خدمات متخصصة.

الاختيار بين الاستثمار في المعدات والشراكة مع مزوّدي الخدمات

لقد استعرضت تقنيات الليزر، والمواد، وحل المشكلات، وهياكل التكلفة — والآن حان الوقت لاتخاذ القرار الذي يُشكّل استراتيجيتك الإنتاجية: هل يجب أن تستثمر في قاطع ليزر للصفائح المعدنية أم أن تتعاون مع مزوّدي خدمات متخصصة؟ هذا القرار ليس له حل واحد يناسب الجميع، وبخطئك في اتخاذه قد تعني إما ربط رأس المال بشكل غير ضروري أو التنازل عن السيطرة على القدرات الإنتاجية الحرجة.

يعتمد الخيار الصحيح على ظروفك الخاصة — حجم الإنتاج، ومتطلبات الدقة، وتوقعات التسليم، والقيود المالية. دعنا نُنشئ إطارًا يوجهك نحو المسار الأكثر ذكاءً للمستقبل.

تقييم القطع الداخلي مقابل القطع المُستأجَر من طرف خارجي

كلتا الطريقتين تقدمان مزايا مميزة، وفهم هذه المقايضات يساعدك على اتخاذ قرار يتماشى مع واقع عملك.

مزايا امتلاك جهاز قطع بالليزر للصفائح المعدنية

- التحكم الكامل في الإنتاج: أنت تحدد الجداول الزمنية ومعايير الجودة وخيارات التخصيص دون الاعتماد على أطراف خارجية

- الكفاءة التكلفة عند الحجم الكبير: وفقًا لـ تحليل GF Laser للصناعة غالبًا ما تجد العمليات عالية الحجم أن استثمار المعدات أكثر اقتصاداً على المدى الطويل مقارنة برسوم الخدمة المتكررة

- قدرة الاستجابة السريعة: تمكّن المعدات الموجودة في الموقع من النمذجة الأولية الفورية وإجراء التعديلات، مما يقلل بشكل كبير من أوقات التسليم

- حماية الملكية الفكرية: الاحتفاظ بالتصاميم الحساسة داخليًا يلغي مخاطر التعرض للأطراف الثالثة

سلبيات الاستثمار في المعدات

- رأس مال أولي كبير: يمكن أن تتجاوز آلات القطع بالليزر للمعادن الصناعية من شركات تصنيع رائدة مثل Trumpf مبلغ 600,000 جنيه إسترليني، بالإضافة إلى تكاليف التركيب وإعداد المرافق

- النفقات التشغيلية المستمرة: تؤدي الصيانة والإصلاحات والكهرباء وغازات المساعدة والمواد الاستهلاكية إلى تكاليف متكررة كبيرة ولكن يمكن التنبؤ بها

- تكاليف التدريب والسلامة: يتطلب تشغيل قاطع المعادن بالليزر أفرادًا مدربين والامتثال للوائح التنظيمية، مما يزيد من التعقيد التشغيلي

- بنية غازات المساعدة الأساسية: يتطلب قطع الألومنيوم أو الفولاذ المقاوم للصدأ النيتروجين بكميات قد تتطلب تركيب خزانات ثابتة بدلاً من الأسطوانات المحمولة

مزايا الاستعانة بمصادر خارجية من مزودي الخدمات

- لا توجد متطلبات رأسمالية: تخلص من الاستثمارات الكبيرة المسبقة، واحتفظ بالتدفق النقدي لاستخدامه في أولويات عمل أخرى

- الوصول إلى التكنولوجيا المتقدمة: تستخدم خدمات قطع الصفائح المعدنية بالليزر الاحترافية عادةً معدات متطورة مع فنيين ذوي خبرة

- قابلية التوسع دون قيود: يمكنك بسهولة تعديل أحجام الطلبات بناءً على تقلبات الطلب دون قيود في السعة

- تقليل التعقيد التشغيلي: تجنب مشكلات الصيانة، ومتطلبات التدريب، ومسؤوليات الامتثال للسلامة

سلبيات الاستعانة بمصادر خارجية

- انخفاض السيطرة على الجدول الزمني: يمكن أن تؤدي الاعتمادات الخارجية إلى عدم اليقين في الجدولة وتأخيرات محتملة في التسليم

- التعرض التراكمي للتكلفة: مع حذف الاستثمار الأولي، تتراكم رسوم الخدمة المستمرة—وقد تتجاوز تكلفة المعدات في العمليات عالية الحجم

- تباين في الجودة: الاعتماد على الموردين يُدخل احتمال حدوث تباين ما لم تُنشئ عمليات تحقق قوية

إطار اتخاذ قرارك

قيّم وضعك مقابل هذه العوامل الخمسة الحرجة لتحديد النهج الذي يتماشى مع واقع عملياتك:

- متطلبات الحجم: احسب ساعات القطع السنوية الخاصة بك. إذا كنت ستدير آلة قطع المعادن المدرفلة لأكثر من 20-30 ساعة أسبوعيًا بشكل مستمر، فإن الجدوى الاقتصادية عادةً تميل نحو الاستثمار الداخلي. أما بالنسبة للاحتياجات المتقطعة أو ذات الحجم المنخفض، فإن الاستعانة بمصادر خارجية تتفادى الأصول الرأسمالية غير المستغلة بالشكل الكافي.

- التحملات الدقيقة: هل تطبيقاتك تتطلب تحملات أضيق من ±0.1 مم؟ إذا كان الأمر كذلك، فتحقق من أن مقدمي الخدمات المحتملين يمكنهم الوفاء باستمرار بهذه المواصفات—أو نظر في معدات تمنحك سيطرة مباشرة على الجودة.

- احتياجات التسليم: تُفضَّل القدرات الداخلية في النمذجة السريعة والتشغيل العاجل. إذا كانت جدولتك الزمنية تسمح بفترات تسليم تتراوح بين أسبوع إلى أسبوعين، يظل الاستعانة بمصادر خارجية خيارًا قابلاً للتطبيق. وتقلل بشدة من عدم اليقين في التخطيط الشركاء الذين يقدمون عروض أسعار سريعة خلال 12 ساعة أو أقل.

- تنوع المواد: تستفيد العمليات التي تقوم بقطع مواد وسمك متنوع من الوصول إلى المعدات المتخصصة عبر الاستعانة بمصادر خارجية. أما الإنتاج ذو المادة الواحدة والسمك الثابت فيناسب الماكينات المخصصة داخل الموقع.

- القيود الميزانية: يحدد التقييم الصريح للرأس المال المتاح والفترة المقبولة لاسترداد الاستثمار مدى الجدوى. وغالبًا ما يُحسِّن النهج الهجين — امتلاك معدات للعمل الأساسي مع الاستعانة بمصادر خارجية للوظائف الزائدة أو الخاصة — كلاً من الاستثمار والمرونة.

ما يجب البحث عنه في شريك قطع الليزر

إذا كان الاستعانة بمصادر خارجية مناسبًا لحالتك، فإن اختيار الشريك الصحيح يصبح أمرًا بالغ الأهمية. وفقًا لإرشادات اختيار الموردين من شركة LS Precision Manufacturing، فإن العديد من المشترين يركزون فقط على عروض الأسعار، ليواجهوا لاحقًا تكاليف خفية ناتجة عن مشكلات في دقة المعدات، أو عدم توافق المواد، أو التأخر في المواعيد النهائية.

قم بتقييم الشركاء المحتملين وفقًا لهذه المعايير:

- التحقق من قدرات المعدات: اطلب زيارات ميدانية أو جولات افتراضية عبر الفيديو لمراقبة حالة الماكينات الفعلية، وتنظيم ورشة العمل، ومعايير التشغيل. إن توفر معدات حديثة من ألياف الليزر مع سجلات صيانة موثقة يدل على قدرة إنتاج موثوقة.

- خبرة المواد: تأكد من الخبرة في التعامل مع المواد الخاصة بك. تتطلب المعادن المختلفة معايير قطع مختلفة — فانعكاسية الألمنيوم، وإدارة أكسيد الفولاذ المقاوم للصدأ، والخصائص الحرارية للنحاس، كلها تحتاج إلى معرفة متخصصة. اطلب عينات قطع مطابقة لمواصفات موادك.

- شهادات الجودة: تُعد شهادة IATF 16949 ضمانة للإدارة النظامية للجودة في التطبيقات الخاصة بالسيارات. وتشترط أعمال الطيران والفضاء الامتثال لمعيار AS9100. وتُظهر هذه الشهادات التحكم في العمليات الذي يحمي نتائج مشروعك.

- سرعة الاستجابة في التواصل: يمنع الدعم الهندسي المهني سوء التواصل المكلف. ويحدد الشركاء الذين يقدمون تحليل إمكانية التصنيع (DFM) المشكلات المحتملة قبل بدء الإنتاج، مما يتيح اكتشاف عيوب التصميم التي قد تظهر بخلاف ذلك على هيئة أجزاء معيبة.

- القدرات المتكاملة: ابحث عن شركاء يقدمون خدمات تصنيع شاملة — مثل القص، والثني، واللحام، والتشطيب تحت سقف واحد. ويقلل هذا الدمج من تعقيدات التنسيق بين موردين متعددين ويقلل من فترات التسليم الكلية.

بالنسبة لقطع المعادن الدقيقة التي تتكامل مع الاحتياجات الأوسع للتصنيع في قطاع السيارات، فإن الشركات المصنعة مثل شاويي (نينغبو) تقنية المعادن دمج عمليات القطع بالليزر مع عمليات ختم المعادن ضمن شهادة IATF 16949. وتدعم نهج الشراكة الاستجابية الذي يُسرّع سلاسل التوريد بدءًا من النماذج الأولية السريعة التي تستغرق 5 أيام وحتى الإنتاج الضخم الآلي، حيث يتمثل ذلك في الدعم الشامل لتصميم قابليات التصنيع (DFM) وتقديم عروض الأسعار خلال 12 ساعة.

النمذجة الأولية مقابل الإنتاج: مسارات مختلفة نحو المستقبل

يتغير إطار اتخاذ قرارك حسب مرحلة المشروع. تتطلب النمذجة الأولية السريعة المرونة والسرعة أكثر من الاقتصاد الوحدوي — وهنا تكون الاستعانة بمورد خارجي هي الخيار الأفضل عادةً، حيث توفر إمكانية الوصول إلى قدرات متنوعة دون التزام. ومع استقرار التصاميم وزيادة الكميات، يتغير الحساب. ففي نهاية المطاف، تبرر عمليات الإنتاج الكبيرة التي تشمل آلاف القطع المتطابقة استثمار المعدات، بشرط أن يدعم الطلب المستقر استخدامها.

فكر في اتباع نهج تدريجي: استعن بطرف خارجي أثناء مرحلة التطوير والتحقق من الحجم المنخفض، ثم قم بتقييم شراء المعدات بمجرد استقرار حجم الإنتاج وتحسن قابلية التنبؤ بالطلب. يقلل هذا النهج من المخاطر مع الحفاظ على الخيارات المستقبلية.

بغض النظر عن المسار الذي تختاره — سواء كان استثمارًا في المعدات، أو شراكة في الخدمة، أو نهجًا هجينًا — فإن الرؤى الواردة في هذا الدليل تمكّنك من الاستفادة القصوى من دقة القطع بالليزر، وتجنب المزالق الشائعة التي تعطّل مشاريع التصنيع.

الأسئلة الشائعة حول قطع صفائح المعادن بالليزر

1. هل يمكن قطع صفائح المعادن بالليزر؟

نعم، يمكن لآلات القطع بالليزر الحديثة قص مجموعة واسعة من صفائح المعادن بفعالية، بما في ذلك الفولاذ، والفولاذ المقاوم للصدأ، والألومنيوم، والتيتانيوم، والنحاس الأصفر، والنحاس. وقد أصبحت أشعة الليزر الليفية المعيار الصناعي في قطع المعادن بفضل امتصاصها المتفوق للطول الموجي للمعادن، حيث تحقق سرعات معالجة أسرع تصل إلى 10 مرات مقارنة بأجهزة المنشار الحزامية. وتُقدِّم هذه التكنولوجيا دقة استثنائية مع تحملات تتراوح بين ±0.05-0.1 مم، مما يجعلها مثالية لمجموعة متنوعة من الاستخدامات بدءًا من مكونات السيارات وصولاً إلى الألواح المعمارية الزخرفية.

2. ما تكلفة آلة قص صفائح المعادن بالليزر؟

تختلف آلات القطع بالليزر الصناعية بشكل كبير بناءً على القدرة والمواصفات. تبدأ أنظمة الليزر من نوع CO2 منخفضة التكلفة من حوالي 2,600 إلى 20,000 دولار، في حين تبلغ تكلفة الآلات الصناعية القادرة على معالجة المعادن السميكة من 20,000 إلى 70,000 دولار. ويمكن أن تتجاوز أنظمة الليزر الليفية عالية القدرة والمخصصة للبيئات الإنتاجية المكثفة مبلغ 100,000 دولار. وبالإضافة إلى سعر الشراء، يجب أخذ التكاليف المستمرة بعين الاعتبار، مثل تكلفة الكهرباء، والغازات المساعدة (النيتروجين والأكسجين)، والأجزاء الاستهلاكية مثل العدسات والفوهة، إضافةً إلى تكاليف الصيانة. وفي العمليات ذات الحجم العالي، عادةً ما تسترد تكلفة المعدات خلال 3 إلى 4 سنوات من خلال تخفيض تكلفة كل قطعة مقارنةً بالاستعانة بمصادر خارجية.

3. كم تبلغ تكلفة قطع المعادن بالليزر لكل مشروع؟

تبلغ تكلفة قص الصلب بالليزر عادةً من 13 إلى 20 دولارًا لكل ساعة من وقت التشغيل. وتعتمد التكلفة الإجمالية للمشروع على عدة عوامل: نوع الصلب وسمكه، وتعقيد القص، ورسوم الإعداد، ومتطلبات التشطيب. على سبيل المثال، المشروع الذي يتطلب قص 15000 بوصة بمعدل 70 بوصة في الدقيقة يعادل تقريبًا 3.5 ساعات من القص الفعلي. وتتطلب المعادن العاكسة مثل الألومنيوم طاقة أعلى وسرعات أبطأ، ما قد يضاعف وقت المعالجة. كما أن التصاميم المعقدة ذات الأنماط الدقيقة أو التسامحات الضيقة تزيد من التكاليف مقارنةً بقطع المستطيلات البسيطة.

4. أي المواد التي يجب ألا تقم بقصها أبدًا باستخدام قاطعة الليزر؟

بعض المواد غير آمنة أو غير مناسبة للقطع بالليزر. يجب تجنب مادة البولي فينيل كلورايد (PVC) لأنها تطلق غاز الكلور السام عند التسخين. وتنتج الجلود التي تحتوي على الكروم (VI) أبخرة خطرة. كما أن ألياف الكربون تُكوّن جسيمات خطيرة وقد تتسبب في تلف عدسات الليزر. بالنسبة للمعادن، فإن الصفائح السميك جداً التي تتجاوز قدرة الجهاز ستعطي نتائج رديئة. وتحتاج المعادن العاكسة مثل النحاس والألومنيوم إلى معدات خاصة مزودة بخصائص مضادة للانعكاس لمنع إتلاف مصدر الليزر بواسطة الشعاع. ويجب دائماً التحقق من توافق المادة قبل القص.

5. كيف أختار بين ليزر الألياف وليزر CO2 لقطع المعادن؟

اختر أشعة الليزر الليفية لقطع المعادن المخصصة—فهي توفر كفاءة طاقة تتراوح بين 30-40% مقابل 10% لأنظمة CO2، وسرعات قطع أسرع، وأداءً متفوقًا على المعادن العاكسة مثل الألومنيوم والنحاس. كما أن تصميمها المغلق يقلل من الحاجة للصيانة. اختر أشعة الليزر CO2 إذا كنت بحاجة إلى مرونة في قطع المعادن وغير المعادن (مثل الخشب والأكريليك والمنسوجات). حيث يوفر CO2 حوافًا أكثر نعومة على المواد العضوية التي لا يمكن لأشعة الليزر الليفية معالجتها. وفي البيئات التي تتعامل مع مواد مختلطة أو أحجام إنتاج أقل، فإن المرونة التي يوفرها CO2 غالبًا ما تبرر التنازل عن الكفاءة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —