فهم عملية قطع المعادن بالليزر: من الشعاع الأول إلى الحافة الخالية من العيوب

فهم عملية قطع المعادن بالليزر وأهميتها

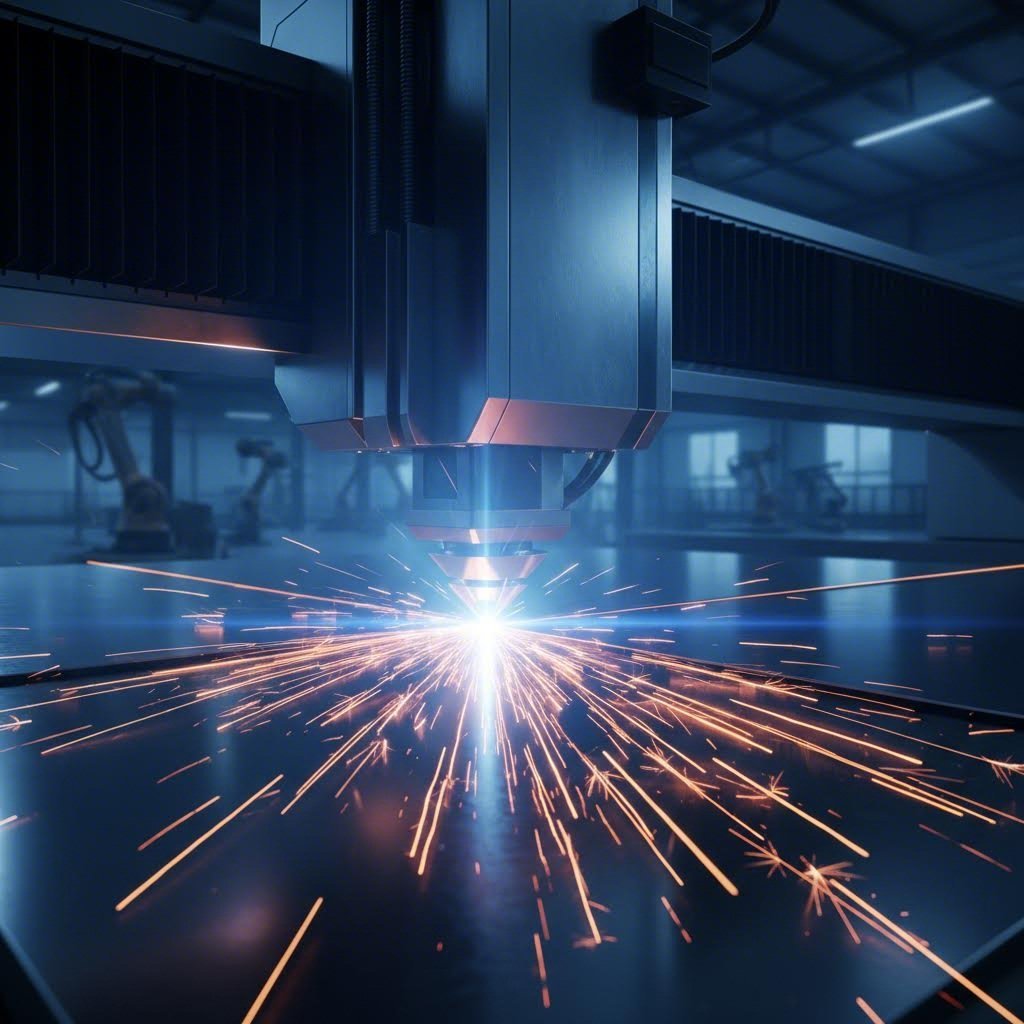

تخيل شعاع ضوء مركّز لدرجة أنه يمكنه تقطيع الصلب كما يقطع السكين الساخن الزبدة. هذا بالضبط ما يحدث عند استخدام تقنية الليزر في تصنيع المعادن الحديثة. من مكونات هيكل السيارات إلى أجزاء الطيران والفضاء المعقدة، ثورة قطع المعادن بالليزر قد غيرت جذريًا الطريقة التي يصنع بها المصنعون المكونات الدقيقة في جميع الصناعات تقريبًا.

إذًا، ما هي هذه التقنية بالتحديد؟ إن قطع المعادن بالليزر هو عملية قطع حرارية تستخدم شعاع ليزر عالي القوة ومُركّز لصهر أو حرق أو تبخير المادة على طول مسار مبرمج بدقة. والنتيجة؟ حواف نظيفة، وتصاميم معقدة، ودقة لا تستطيع أساليب القطع التقليدية منافستها إطلاقًا.

كيف تحوّل أشعة الليزر المعدن الصلب

تبدأ السحر مع الضوء نفسه. يقوم نظام قطع المعادن بالليزر بتوليد شعاع مركّز بشكل لا يُصدَّق من خلال عملية تُعرف بالانبعاث المحفَّز. ينتقل هذا الشعاع عبر ألياف بصرية أو مرايا إلى رأس القطع، حيث تُركّز عدسات خاصة الشعاع إلى نقطة صغيرة بحجم 0.01 مم في القطر — أي ما يقارب 8 مرات أصغر من الشعرة البشرية.

وعندما يتلامس هذا الطاقة المركزة مع المعدن، تصل كثافة القدرة إلى أكثر من 10¹³ واط. عند هذه التركزات الشديدة، تستسلم حتى أصعب المعادن تقريبًا فورًا. إما أن يذيب الليزر المادة (القطع الانصهاري) أو يحوّلها إلى بخار تمامًا (قطع التسامي)، بينما تقوم غازات المساعدة بنفخ الرواسب المنصهرة بعيدًا لإنتاج حواف نظيفة بشكل استثنائي.

الفيزياء الكامنة وراء قطع المعادن بدقة

هناك خاصيتان أساسيتان تمكّنان قطع المعادن بالليزر:

- أحادية اللون: يُنتج الليزر ضوءًا بطول موجي متطابق تقريبًا، مما يسمح بتوصيل طاقة بشكل متسق

- التماسك: تسير الموجات الضوئية في توازٍ تام، مما يمكّن الشعاع من الحفاظ على تركيزه على مسافات طويلة والوصول إلى نقطة بؤرية صغيرة بشكل لا يُصدق

هذه الخصائص تسمح للمصنّعين بقطع صفائح معدنية بسماكة تصل إلى 80 مم بدقة تقاس بأجزاء من الملليمتر. سواء كنت تعمل بالصلب أو الألمنيوم أو التيتانيوم، فإن هذه التقنية تتكيّف مع احتياجاتك

يقلل قطع الليزر من هدر المواد بشكل كبير مع زيادة سرعة الإنتاج — ويمكن للمصنّعين تنفيذ مشاريع أكثر وتقديم أوقات تسليم أسرع دون المساس بالجودة

لماذا يهم قطع المعادن بالليزر في التصنيع الحديث؟ الفوائد كبيرة: دقة لا مثيل لها للتحملات الضيقة، وسرعات قطع تصل إلى 150 مم/ثانية، وهدر محدود جدًا في المواد ما يعني توفيرًا في التكاليف، والقدرة على إنشاء أشكال هندسية معقدة لا يمكن تحقيقها بالطرق التقليدية. تعتمد صناعات تتراوح من تصنيع الأجهزة الطبية إلى الأعمال المعدنية المعمارية على هذه التقنية يوميًا

طوال هذا الدليل، ستكتشف خطوة بخطوة كيف يعمل قطع المعادن بالليزر، وأي أنواع الليزر تؤدي أفضل أداء في التطبيقات المحددة، وكيفية استكشاف مشكلات الجودة الشائعة وإصلاحها. سواء كنت تقوم بتقييم خيارات المعدات أو تسعى لتحسين عملياتك الحالية، فستجد الرؤى العملية التي تحتاجها لاتخاذ قرارات مستنيرة.

العملية الكاملة لقطع الليزر موضحة خطوة بخطوة

الآن وبعد أن فهمت لماذا تُعد هذه التكنولوجيا مهمة، دعنا نتعمق في كيفية عملها بالضبط. تقوم نظام قص الليزر بتحويل الطاقة الكهربائية الأولية إلى قصّ بدقة من خلال سلسلة منسقة بعناية من الأحداث. ويساعدك فهم كل مرحلة على تحسين النتائج ومعالجة المشكلات عند حدوثها.

من توليد الشعاع إلى القطع النهائي

يتضمن قطع المعادن بالليزر المزيد من الخطوات مما قد تتوقعه. فيما يلي التسلسل الكامل من تشغيل الجهاز إلى الحصول على القطعة النهائية:

- توليد شعاع الليزر: تبدأ العملية من مصدر الليزر. في ليزرات الألياف، تُولَّد الألياف البصرية المعبأة بعناصر نادرة مثل الإتيربيوم شعاعًا قويًا بطول موجة يبلغ حوالي 1.06 ميكرون. هذا الطول الموجي القصير (مقارنةً بلايزرات CO2) يسمح بامتصاص أفضل في المواد المعدنية، ما يجعل أنظمة الألياف فعالة بشكل خاص في عملية قطع الليزر.

- نقل الشعاع: يسير الشعاع الناتج عبر كابلات ألياف بصرية مرنة أو سلسلة من المرايا المحاذاة بدقة. ويُلغي نقل الألياف البصرية الحاجة إلى أنظمة المرايا المعقدة التي تتطلبها ليزرات CO2 التقليدية، مما يقلل من الصيانة ويعزز الموثوقية.

- التركيز: أولاً، تقوم عدسة التوازي بتوجيه الشعاع بشكل متوازٍ، ثم تركّز عدسة الركاز الشعاع في نقطة صغيرة جدًا. وهذا يخلق كثافة طاقة عالية — غالبًا ما تتجاوز 10¹³ واط لكل سنتيمتر مربع — الضرورية لقطع المعادن السميكة.

- التفاعل مع المادة: عندما يلامس الشعاع المركّز قطعة العمل، فإن الحرارة الشديدة تذيب أو تبخر المادة بسرعة. ودقة النقطة البؤرية تضمن مناطق متأثرة بالحرارة بأدنى حد، مما يمنع التشوه في المناطق المحيطة.

- إزالة الحطام: يوجه رأس القطع تيار غاز مساعد متمركزًا لإبعاد المادة المنصهرة عن مكان القطع، مما يُنتج شقًا نظيفًا ويُبرد في الوقت نفسه قطعة العمل.

- تنفيذ المسار: يوجّه البرمجة الرقمية (CNC) رأس القطع على طول المسار المبرمج بدقة تصل إلى مستوى الميكرون، مما يضمن تكرارًا مثاليًا عبر دفعات الإنتاج.

يجب أن تعمل كل مرحلة في هذا التسلسل بانسجام تام. وتجمع آلة قطع الليزر للمعادن جميع هذه العناصر في وحدة متكاملة، حيث يقوم المشغلون فقط بتحميل المادة، ورفع التصاميم، ثم ترك النظام ليُنفّذ العملية بدقة استثنائية.

دور الغازات المساعدة في جودة قطع المعادن

ها هي نقطة يغفل عنها الكثيرون من المبتدئين: إن نوع الغاز الذي تختاره يؤثر على نتائجك بنفس قدر تأثير الليزر نفسه. تعتمد آلة قطع المعادن بالليزر على غازات مساعدة لتحسين جودة القطع، والسرعة، ونهاية الحافة. ولكل غاز غرض مختلف:

| غاز المساعدة | أفضل التطبيقات | الفوائد الرئيسية | الاعتبارات |

|---|---|---|---|

| النيتروجين | الفولاذ المقاوم للصدأ، الألومنيوم، المعادن الزخرفية | حواف نظيفة خالية من الأكاسيد، تحافظ على لون المادة، مثالية للأجزاء المرئية | استهلاك أعلى، يتطلب نقاءً عاليًا للحصول على أفضل النتائج |

| الأكسجين | الصلب اللين، الصلب الكربوني السميك | التفاعل الطارد للحرارة يعزز قوة القطع، ويتيح سرعات أسرع على المواد السميكة | يُكوّن طبقة أكسيد على حافة القطع، وقد تتطلب معالجة لاحقة |

| الهواء المضغوط | المعادن الرقيقة، التطبيقات الحساسة من حيث التكلفة | الخيار الأكثر اقتصادية، متوفر بسهولة | يحتوي على 21٪ أكسجين — قد تحتاج الحواف إلى إزالة التفل، وليس مثاليًا للعمل الدقيق |

النيتروجين هو أكثر غاز مساعد استخدامًا عندما تكون هناك حاجة إلى قطع عالية الجودة. تمنع خصائصه الخاملة الأكسدة، مما ينتج حوافًا لامعة ونظيفة دون تغير في اللون. ويجعل ذلك من النيتروجين ضروريًا للأجزاء التي ستبقى مرئية أو التي تتطلب طلاءً لاحقًا.

على النقيض من ذلك، يُحدث الأكسجين تفاعلًا طاردًا للحرارة مع المعدن — ما يعني في الأساس مضاعفة قدرة الليزر على القطع. ويتيح ذلك لآلة قطع المعادن بالليزر أن تقطع مواد أكثر سماكة بسرعة أكبر، على الرغم من أن الطبقة الأكسيدية الناتجة تعني أن هذه الأجزاء تحتاج عادةً إلى تشطيب إضافي.

لا يقوم النظام العددي (CNC) الذي يتحكم في مسار القطع فقط بتحريك الرأس. بل تقوم وحدات التحكم الحديثة بتعديل القدرة والسرعة وضغط الغاز في الوقت الفعلي بناءً على نوع المادة وسمكها وهندستها. كما تقوم بتعويض التسارع عند الزوايا، وتحسين تسلسل الثقب، وضمان جودة متسقة سواء كنت تقوم بقطع جزء واحد أو ألف جزء.

إن فهم هذه الأساسيات يعدك لتقييم تقنيات الليزر المختلفة. ولكن أي نوع من أشعة الليزر هو الأنسب للمعادن والتطبيقات الخاصة بك؟

أنواع قواطع الليزر وقدراتها على قطع المعادن

اختيار قاطع الليزر المناسب للحديد لا يتعلق بالقوة فقط، بل يتعلق بمطابقة التكنولوجيا مع المواد المحددة والأهداف الإنتاجية الخاصة بك. هناك ثلاثة أنواع رئيسية من قواطع الليزر تسيطر على مجال تصنيع المعادن ، لكل منها خصائص مميزة تجعلها مثالية لتطبيقات مختلفة.

إن فهم هذه الاختلافات يساعدك على تجنب أخطاء المطابقة المكلفة. دعونا نحلل ما يميز كل تقنية ومتى يجب استخدامها.

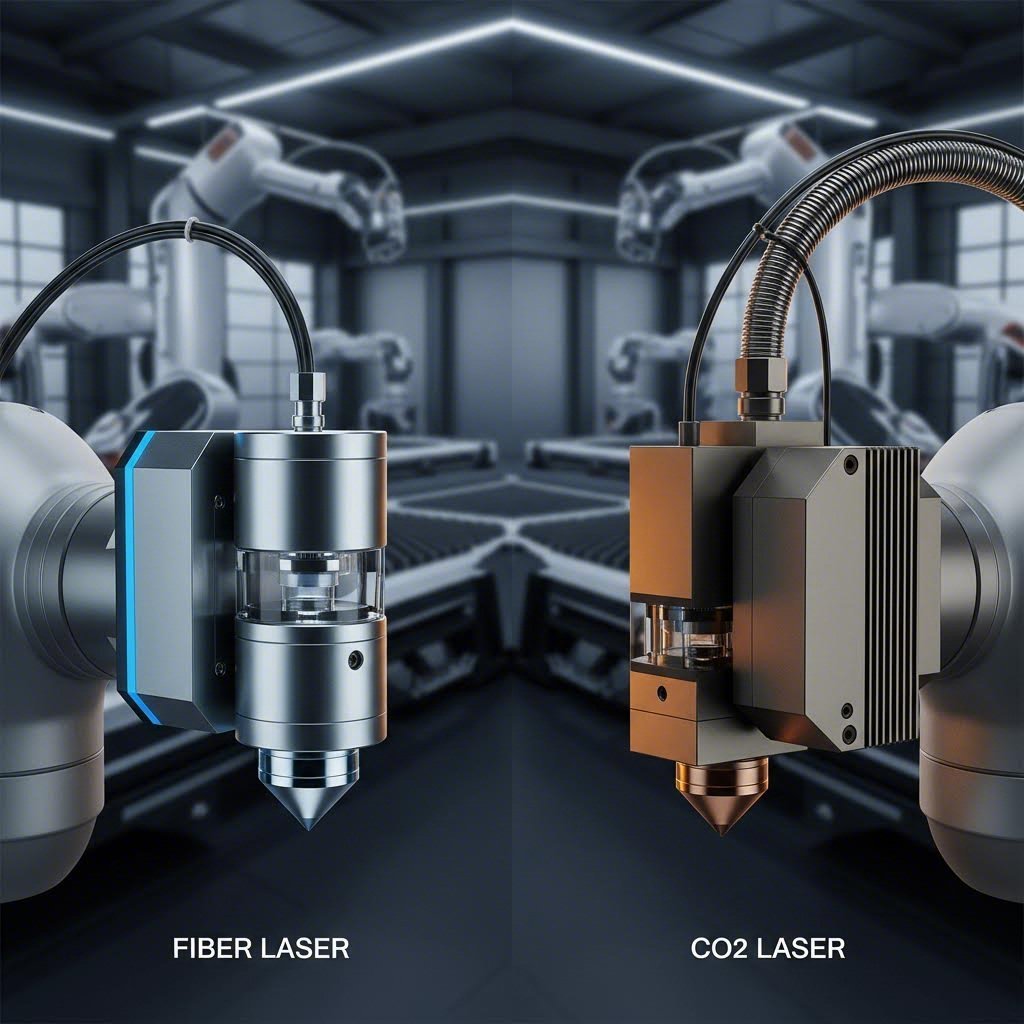

الليزر الليفي مقابل ليزر CO2 للتطبيقات المعدنية

لقد شكّلت المنافسة بين هاتين التقنيتين قرارات التصنيع على مدى عقود. إليك ما يجب أن تعرفه:

ليزر الألياف توليد الضوء من خلال كابلات الألياف الضوئية الصلبة المزودة بعناصر الأرض النادرة مثل اليتربيوم. أنها تنتج طول موجة حوالي 1.06 ميكروميتر، ما يقرب من 10 مرات أقصر من الليزر ثاني أكسيد الكربون. هذا الطول الموجي الأقصر أمر حاسم لأن المعادن تمتصه بكفاءة أكبر بكثير، مما يؤدي إلى قطع أسرع وأكثر نظافة.

عندما تقوم بقطع الألياف بالليزر للمعادن، ستلاحظ مزايا كبيرة:

- الكفاءة: الليزر المصنوع من الألياف كفاءة كهربائية بصرية تتراوح بين 30-40٪ مقارنة مع 10% فقط لنظم ثاني أكسيد الكربون

- السرعة: حوالي 3 إلى 5 مرات أسرع سرعة القطع على المواد المناسبة

- الصيانة: التصميم المغلق بالكامل مع عدد أقل من المكونات البصرية يعني أقل من الخدمات الروتينية

- العمر الافتراضي: حتى 25,000 ساعة عمل — أي ما يقارب 10 أضعاف عمر أجهزة CO2

ليزر CO2 استخدام خليط غازي في أنبوب مغلق لتوليد الضوء عند 10.6 ميكرو مترا. في حين أن هذا الطول الموجي الأطول أقل كفاءة للمعادن، فإن قطع الفولاذ بالليزر CO2 لا يزال قابلاً للحياة لتطبيقات محددة، وخاصةً الألواح الأكثر سمكاً حيث أثبتت التكنولوجيا موثوقيتها لعقود.

أنظمة ثاني أكسيد الكربون تتفوق عندما تحتاج:

- معالجة المعادن وغير المعادن في نفس المنشأة

- قطع صفائح معدنية أسمك (10-25 مم) حيث تضمن المعايير المُعتمدة جودةً متسقة

- استثمار أولي أقل (رغم أن تكاليف التشغيل أعلى)

ليزرات Nd:YAG تشغل مكانة متخصصة. توفر هذه الليزرات الحالة الصلبة دقة استثنائية للعمل الدقيق للغاية، ولكنها محدودة بالمواد الرقيقة. ستجدها في تصنيع المجوهرات، وتصنيع الإلكترونيات، وتطبيقات المعالجة الدقيقة حيث تكون التحملات المقاسة بالميكرونات أكثر أهمية من سرعة الإنتاج.

اختيار تقنية الليزر المناسبة لنوع المعدن الخاص بك

يؤثر نوع المادة بشكل كبير على التكنولوجيا التي تؤدي الأداء الأفضل. تمتص معادن مثل النحاس، والألومنيوم، والبراص الفولاذية الليزرية للألياف بكفاءة أكبر بكثير من أطوال موجات CO2. ولهذا السبب أصبح الليزر الليفي لقطع المعادن الخيار الأول للسبائك العاكسة التي كانت تسبب مشاكل كبيرة لأنظمة CO2 في السابق.

يمثل عتبة 5 مم حدود أداء مهمة. دون هذا السُمك، تتفوق الليزرات الليفية بسرعة وكفاءة لا تضاهى. وأعلاه، لا تزال الليزرات الليفية تؤدي أداءً جيدًا، لكن الميزة في السرعة تضيق. بالنسبة للألواح السميكة جدًا التي تتجاوز 25 مم، فقد تفوقت الليزرات الليفية عالية القدرة (12 كيلوواط فأكثر) الآن على إمكانات CO2، ووصلت إلى سماكات قص تصل إلى 100 مم باستخدام أنظمة 60 كيلوواط.

| نوع الليزر | أفضل تطبيقات المعادن | نطاق السمك النموذجي | تكاليف التشغيل | سرعة القطع | متطلبات الصيانة |

|---|---|---|---|---|---|

| الليزر المصنوع من الألياف | الفولاذ، الفولاذ المقاوم للصدأ، الألومنيوم، النحاس، البرونز، التيتانيوم | 0.5-100 مم (يعتمد على القدرة) | منخفض (كفاءة تزيد عن 90%) | أسرع بـ 3-5 مرات من CO2 | ضئيل — تصميم مغلق، ومكونات أقل |

| ليزر CO2 | الصلب اللين، والفولاذ المقاوم للصدأ، وورش مختلطة للمعادن/غير المعادن | حتى 25 مم نموذجيًا | مرتفع (كفاءة 5-10%) | معتدلة | منتظم — محاذاة المرآة، واستبدال العدسات |

| ليزر Nd:YAG | قطع دقيقة رقيقة، المجوهرات، الإلكترونيات، التصنيع الدقيق | حتى 6 مم | معتدلة | أبطأ — يركز على الدقة | متوسط — دورات استبدال المصابيح |

عند تقييم قواطع الليزر للمعادن، فكّر في حجم الإنتاج إلى جانب احتياجات المواد. تستفيد العمليات عالية الحجم بشكل أكبر من سرعة تقنية الألياف وتكاليف التشغيل المنخفضة. قد تجد ورش العمل التي تقطع المعادن وغير المعادن أن أنظمة CO2 أكثر عملية نظرًا لمرونتها. وقد تبرر الأعمال المتخصصة الدقيقة استخدام Nd:YAG رغم محدودياته.

لقد تغيرت أيضًا صورة الاستثمار الأولي. أصبحت ليزرات الألياف عند نفس مستوى القدرة عادةً أرخص من أنظمة CO2 بفضل النضج التكنولوجي والطلب المرتفع. ومع دمج عمرها الأطول بعشر مرات واستهلاكها المنخفض بشكل كبير للطاقة، غالبًا ما توفر ليزرات الألياف عوائد أقوى على المدى الطويل للعمليات التي تركز على المعادن.

بالطبع، اختيار نوع الليزر المناسب هو فقط جزء من المعادلة. تمثل المعادن المختلفة تحديات فريدة تتجاوز مجرد الاختيار بين الألياف وCO2 — وهنا تأتي أهمية فهم المعايير الخاصة بكل مادة.

أنواع المعادن وقدرات السُمك للقطع بالليزر

هل سبق وتساءلت لماذا يقطع الليزر الفولاذ اللين بسهولة، لكنه يعاني عند قطع النحاس؟ تستجيب كل معدن للطاقة الليزرية بشكل مختلف بناءً على خصائصها الفيزيائية — مثل التوصيل الحراري، والانعكاسية، ودرجة الانصهار، وكلها تؤثر في أداء القطع. إن فهم هذه السلوكيات الخاصة بالمادة يساعدك على اختيار المعلمات المناسبة وتجنب التجارب الخاطئة المكلفة.

دعونا نستعرض كيف تتفاعل المعادن المختلفة مع الطاقة الليزرية، وما هي سماكات المعادن التي يمكن توقعها بشكل واقعي من مستويات القدرة المختلفة.

معلمات واعتبارات القطع حسب نوع المعدن

الفولاذ الطري يبقى الفولاذ اللين أسهل المعادن قابلية للقطع بالليزر. إن امتصاصه الممتاز للطاقة وسلوكه الحراري المتوقع يجعل من قطع الفولاذ اللين أمرًا مباشرًا عبر نطاق واسع من السماكات. وفقًا لـ HG Laser يمكن لليزر الليفي بقدرة 3000 واط التعامل مع الفولاذ الكربوني حتى سماكة 20 مم، بينما تحقق الأنظمة ذات القدرة 10 كيلوواط قطعًا سريعًا بسطح لامع بسرعات تتراوح بين 18 و20 مم في الثانية.

عند قطع الصفائح الفولاذية بالليزر، يُحدث غاز الأكسجين المساعد تفاعلًا طاردًا للحرارة يضاعف فعالية قوة القطع. ويتيح ذلك لأنظمة الليزر الأقل قوة أن تحقق أداءً يفوق طاقتها عند قطع الفولاذ الكربوني. ما هو الثمن؟ يترك الأكسجين طبقة من الأكاسيد على حافة القطع قد يتطلب إزالتها قبل اللحام أو الطلاء.

الفولاذ المقاوم للصدأ يُقدِّم قطع الفولاذ المقاوم للصدأ تحديات مختلفة. فمحتواه من الكروم يؤثر على التوصيل الحراري وينتج شوائب أكثر صلابة. تُظهر بيانات الصناعة أن ليزرًا بقدرة 3000 واط يمكنه قطع الفولاذ المقاوم للصدأ حتى سماكة 10 مم، بينما توسع قدرة 4000 واط القدرة القصوى للقطع إلى 16 مم — رغم أن جودة الحافة فوق 12 مم تصبح أكثر صعوبة في الضمان.

إن استخدام غاز النيتروجين المساعد ضروري عند قطع الصفائح المعدنية بالليزر عند التعامل مع الفولاذ المقاوم للصدأ. فهو يمنع الأكسدة ويحافظ على تشطيب الحافة اللامع واللامع الذي يعد أمرًا بالغ الأهمية للمكونات المرئية أو الأجزاء التي تتطلب لحامًا.

والألمنيوم يواجه المشغلين صعوبات بسبب توصيله الحراري العالي وانعكاسيته. ينتشر الحرارة بسرعة عبر المادة، مما يتطلب طاقة أكبر للحفاظ على منطقة القطع. عادةً ما يصل نظام بقدرة 2000 واط إلى الحد الأقصى عند ألمنيوم بسماكة 5 مم، في حين أن نظام 3000 واط يمكنه الوصول إلى 8 مم.

لقد حسّنت الأنظمة ذات القدرة الأعلى بشكل كبير من قدرات قطع الألمنيوم. يمكن لليزر الليفي ذي القدرة 10 كيلوواط الآن قطع الصفائح الفولاذية والألمنيومية بسماكة تصل إلى 40 مم — وهي سماكة بدت غير قابلة للتحقيق قبل سنوات قليلة.

التغلب على تحديات الانعكاسية في النحاس والألمنيوم

يُعد النحاس والبرص والبرونز من أصعب التحديات المرتبطة بالانعكاسية. يمكن لهذه المعادن أن تعكس طاقة الليزر عائدة نحو رأس القطع، مما قد يؤدي إلى إتلاف العدسات الباهظة الثمن. وقد واجهت ليزرات CO2 التقليدية صعوبات كبيرة مع هذه المواد.

غيّر الليزر الليفي قواعد اللعبة. يتم امتصاص الطول الموجي الأقصر (1.06 ميكرومتر) الخاص به من قبل المعادن العاكسة بكفاءة أعلى مقارنة بالطول الموجي الأطول لليزر CO2. وفقًا لـ Vytek تقدم أشعة الليزر الليفية النبضية مزايا معينة—حيث تطلق الطاقة في نبضات قصيرة بقدرات قصوى عالية، مما يسمح للحرارة بالتشتت بين النبضات. وهذا يؤدي إلى قطع أنظف وجودة أفضل للحواف ووجود مناطق مؤثرة حراريًا ضئيلة جدًا.

بالنسبة لقطع النحاس والبرونز، فكّر في هذه الأساليب:

- استخدم غاز الأكسجين المساعد: إنه يخترق بسرعة قبل أن تعكس المعادن الضوء وترتد الطاقة نحو مصدر الليزر

- ابدأ بسرعات أقل: اسمح بتراكم الحرارة بشكل مناسب قبل أن تنعكس الطاقة عن السطح العاكس

- فكّر في استخدام أشعة الليزر النبضية: إن النبضات ذات القدرة القصوى العالية تخترق الأسطح العاكسة بكفاءة أكبر مقارنةً بالتشغيل المستمر

التيتانيوم يحتل فئة خاصة به. وعلى الرغم من أن عكسه أقل من النحاس، فإن طبيعته التفاعلية تتطلب إدارة دقيقة للغاز. ويمنع الحماية بغاز النيتروجين أو الأرجون التأكسد الذي قد يضعف مقاومة التآكل—وهو أمر بالغ الأهمية في التطبيقات الجوية والطبية حيث يُستخدم التيتانيوم على نطاق واسع.

| نوع المعدن | السماكة القصوى (3 كيلوواط) | السمك الأقصى (6 كيلوواط فأكثر) | الليزر الموصى به | غاز المساعدة المفضل | اعتبارات خاصة |

|---|---|---|---|---|---|

| الفولاذ الطري | 20mm | 40 مم فأكثر | ليفي أو CO2 | الأكسجين (السرعة) أو النيتروجين (حافة نظيفة) | أكثر المواد تحملاً؛ يُكوّن الأكسجين طبقة أكسيد |

| الفولاذ المقاوم للصدأ | 10 مم | 25-50 مم | ألياف | النيتروجين | يتطلب جودة حافة أعلى من 12 مم قوة أكبر؛ تجنب استخدام الأكسجين للأجزاء المرئية |

| والألمنيوم | 8 مم | 40 مم | ألياف | النيتروجين | التوصيل الحراري العالي يتطلب طاقة أكثر؛ يقلل الأكسجين من جودة القطع |

| النحاس | 8 مم | 15 مم فأكثر | ألياف (يفضل النبضي) | الأكسجين | عالي الانعكاسية—يجب الثقب بسرعة؛ يتطلب تقنيات متخصصة |

| نحاس | 8 مم | 15 مم فأكثر | ألياف (يفضل النبضي) | الأكسجين | يشبه النحاس؛ حيث يُنتج محتوى الزنك أبخرة سامة — تأكد من التهوية |

| التيتانيوم | 6 مم | 15mm | ألياف | النيتروجين أو الأرجون | تفاعلية — تتطلب واقٍ خاملًا لمنع الأكسدة |

تتبع العلاقة بين القدرة والكفاءة نمطًا يمكن التنبؤ به. وفقًا لبودور، تعمل المواد الرقيقة (0.1-5 مم) بشكل جيد مع ليزر بقدرة 1-3 كيلوواط، بينما تحتاج السماكات المتوسطة (5-15 مم) إلى 4-8 كيلوواط، وتتطلب الألواح الثقيلة التي تزيد عن 15 مم قدرة 10 كيلوواط أو أكثر لقطع الصفائح المعدنية بالليزر بكفاءة.

ضع في اعتبارك أن السماكة القصوى للقطع تختلف عن السماكة ذات الجودة العالية في القطع. قد يتمكن جهاز قطع المعادن بالليزر من قطع فولاذ بسماكة 20 مم تقنيًا عند قدرة 3 كيلوواط، ولكن تحقيق حافة ناعمة وخالية من الشوائب يتطلب عادةً تخفيض هذه القيمة بنسبة حوالي 40%. وعندما تكون الدقة مهمة، اختر تصنيفات القدرة التي تفوق متطلبات السماكة بشكل مريح بدلاً من دفع المعدات إلى حدودها القصوى.

بعد تحديد إمكانات المواد، قد تتساءل كيف يقارن قطع الليزر بالتكنولوجيات البديلة. متى يكون قطع البلازما أو الماء تحت ضغط أعلى منطقية أكثر من قطع الليزر؟

قطع الليزر مقابل طرق البلازما والمياه النفاثة والتآكل الكهربائي

لقد رأيتَ ما يمكن أن تفعله قطع الليزر — ولكن هل هي دائمًا الخيار الأفضل؟ الجواب الصريح هو لا. فتقنيات القطع المختلفة تميز كل منها في سيناريوهات مختلفة، وفهم هذه المقايضات يساعدك على تجنب الأخطاء المكلفة. سواء كنت تقوم بتقييم جهاز قطع بالليزر للمعادن أو تفكر في بدائل، فإن هذا المقارنة المحايدة من حيث المورد توفر لك الحقائق التي تحتاجها.

تتنافس أربع تقنيات رئيسية على انتباهك: قطع الليزر، والقطع بالبلازما، والقطع بخراطة الماء، وآلة التفريغ الكهربائي (EDM). وكل تقنية تجلب نقاط قوة فريدة إلى الطاولة — ولكل منها قيود مهمة بالنسبة لتطبيقات محددة.

متى يكون قطع الليزر أفضل من البلازما وخراطة الماء

لنبدأ بما يقوم به قطع المعادن بالليزر بشكل أفضل. عندما تكون الدقة والسرعة على المواد الرقيقة إلى المتوسطة أولويتك، فإن التقنية الليزرية عادةً ما تكون الفائزة. وفقًا لـ تحليل التحملات الخاص بـ Fabricast ، تصل عمليات القطع بالليزر إلى دقة تتراوح بين ±0.001" و±0.005" — وهي دقة أعلى بكثير من نطاق قطع البلازما الذي يتراوح بين ±0.020" و±0.030".

هنا تبرز أنظمة قطع المعادن بالليزر:

- سرعة القطع في المواد الرقيقة: تُسيطر أشعة الليزر الليفية على المواد التي يقل سمكها عن 1/4"، حيث تحقق سرعات لا يمكن للبلازما أو القطع بالماء التغلب عليها

- جودة الحافة: يُنتج الليزر حوافًا أكثر نقاءً — بأسطح ناعمة مع مناطق متأثرة بالحرارة ضئيلة جدًا، وغالبًا ما لا تحتاج إلى معالجة ثانوية

- هندسات معقدة: يمكن عرض التصاميم المعقدة بفضل عرض الشق الضيق والتحكم الدقيق في الشعاع، وهو أمر مستحيل مع شق البلازما الأوسع

- القابلية للتكرار: توفر أنظمة الليزر الخاضعة للتحكم الرقمي (CNC) نتائج متطابقة عبر آلاف القطع

لكن قطع البلازما يختلف تمامًا عند التعامل مع المواد السميكة. إذ يمكن لطاولة البلازما الخاضعة للتحكم الرقمي أن تقطع الفولاذ الطري بسمك 1/2" بسرعات تتجاوز 100 بوصة في الدقيقة — وتزداد هذه الميزة مع زيادة السمك. وعند معالجة الهياكل الفولاذية، أو مكونات المعدات الثقيلة، أو ألواح بناء السفن، فإن مزيج البلازما من السرعة، والقدرة على قطع السماكات الكبيرة، وانخفاض التكلفة لكل بوصة يجعلها خيارًا اقتصاديًا منطقيًا.

تحتل قطع المياه بخزّان موقعاً فريداً. وتعمل نظم القطع بالماء عند ضغوط تصل إلى 90,000 رطل/بوصة مربعة، مما يُولِّد منطقة تأثير حراري صفرية . وهذا أمر مهم عند قطع المعادن التي قد تشوهها أنظمة الليزر حرارياً—كالسبائك الحساسة للحرارة، أو المواد المركبة، أو الأجزاء التي يجب أن تبقى خصائصها المعدنية دون تغيير. كما يمكن لقطع المياه التعامل مع مواد يصل سمكها إلى 24 بوصة ويقطع تقريباً أي شيء: معادن، أحجار، زجاج، مواد مركبة.

ما العيب؟ إن قطع المياه هو الخيار الأبطأ، حيث يقطع عادةً بسرعة تتراوح بين 5 و20 بوصة في الدقيقة حسب المادة. وفي الإنتاج عالي الحجم، يؤدي هذا الانخفاض في السرعة إلى اختناقات كبيرة.

مطابقة تقنية القطع مع احتياجات تطبيقك

تخدم تقنية التآكل الكهربائي (EDM) مجالاً متخصصاً. وتستخدم هذه التقنية تفريغات كهربائية لتآكل المادة بدقة استثنائية—حيث تحقق تحاملاً دقيقاً يصل إلى ±0.0001 بوصة وفقاً لـ بيانات الصناعة عندما تحتاج إلى عمل دقيق للغاية على مواد موصلة، فإن تقنية التآكل الكهربائي توفر دقة لا تضاهيها أية طريقة أخرى.

ومع ذلك، فإن التآكل الكهربائي يعد عادةً الأبطأ بين جميع الطرق الأربع، ويتطلب إعدادات أسلاك مختلفة لمختلف المهام. وهو مثالي لإزالة كميات كبيرة من المعادن في الأجزاء الكبيرة جدًا عندما تكون هناك حاجة إلى تشطيبات حواف معينة، أو لقطع هندسات متقدمة في تطبيقات القوالب والأدوات.

اختر الجهاز المناسب لقطع المعادن بناءً على أولوياتك المحددة:

مزايا القطع بالليزر

- أعلى دقة للمواد الرقيقة إلى المتوسطة (±0.001" إلى ±0.005")

- جودة ممتازة للحواف تتطلب تشطيبًا ثانويًا ضئيلاً

- أسرع السرعات على المواد التي يقل سمكها عن 1/4"

- منطقة صغيرة متأثرة بالحرارة مقارنةً بالبلازما

- مثالي للتصاميم المعقدة والتسامحات الضيقة

سلبيات القطع بالليزر

- تتراجع الأداء بشكل كبير على المواد التي يزيد سمكها عن 1"

- استثمار أولي أعلى في المعدات مقارنةً بالبلازما

- محدود أساسًا للمواد المعدنية (يضيف CO2 القدرة على المعالجة غير المعدنية)

- ما زال من الممكن حدوث تشوه حراري في التطبيقات الحساسة للحرارة

مزايا قطع البلازما

- أقل تكلفة تشغيل لكل بوصة قطع

- ممتاز للمواد المتوسطة إلى السميكة (حتى 2"+ اقتصاديًا)

- أسرع خيار على الألواح السميكة

- استثمار أولي أقل مقارنة بأنظمة الليزر

- يمكنه التعامل بكفاءة مع المواد الموصلة كهربائيًا

سلبيات القطع بالبلازما

- تؤدي المنطقة الحرارية المتأثرة إلى ظهور علامات إجهاد

- دقة أقل (±0.020" إلى ±0.030" نموذجيًا)

- غالبًا ما يتطلب البقايا/الشوائب عملية معالجة ثانوية

- الأبخرة الضارة تتطلب تهوية مناسبة

إيجابيات القطع باستخدام المياه المختلطة بالمواد الكاشطة

- منطقة تأثير حراري صفرية—لا تشوه حراري

- يقطع أي مادة تقريبًا بسمك يصل إلى 24 بوصة

- دقة جيدة (±0.003" إلى ±0.005")

- تشطيب الحافة ناعم بلمسة ساتان

- لا يحدث تصلب للمادة أو تغيرات معدنية

سلبيات قطع المياه النفاثة

- أبطأ سرعات قطع (5-20 بوصة في الدقيقة)

- أعلى تكاليف التشغيل بسبب استهلاك المواد الكاشطة

- يتطلب التعامل مع المواد الكاشطة والتخلص منها

- احتياج إلى مساحة أكبر للمعدات وإدارة المياه

| طريقة القطع | التحمل الدقيق | السماكة القصوى العملية | المنطقة المتأثرة بالحرارة | تكلفة التشغيل | تطبيقات مثالية |

|---|---|---|---|---|---|

| قطع الليزر | ±0.001" إلى ±0.005" | حتى 1 بوصة (مجدية من حيث التكلفة) | صغير | معتدلة | أجزاء دقيقة، تصاميم معقدة، صفائح معدنية رقيقة إلى متوسطة، إنتاج بكميات كبيرة |

| قطع البلازما | ±0.020" إلى ±0.030" | 2"+ (مثاليًا 0.018"-2") | كبير | منخفض | الصلب الهيكلي، المعدات الثقيلة، بناء السفن، تكييف الهواء والتدفئة، قص الصفائح السميكة بسرعة عالية |

| قص الماء النفاث | ±0.003" إلى ±0.005" | حتى 24 بوصة (قطع خشنة) | لا شيء | مرتفع | المواد الحساسة للحرارة، القطع المتعدد للمواد، الصفائح السميكة، مكونات الطيران والفضاء |

| الـ EDM | ±0.0001" إلى ±0.001" | حتى 12 بوصة | الحد الأدنى | متوسطة - مرتفعة | الأعمال الفائقة الدقة، القوالب والأدوات، هندسات معقدة، مواد موصلة فقط |

إذًا أي تقنية تناسب احتياجاتك؟ اطرح على نفسك هذه الأسئلة:

- ما سُمك المواد المعتادة لديك؟ أقل من 1/4" — الليزر هو المسيطر. أكثر من 1" — البلازما أو قطع المياه تكتسب أهمية.

- ما مدى دقة متطلبات التحمل لديك؟ قد تتطلب الأعمال الدقيقة جدًا تقنية التآكل الكهربائي (EDM). أما الأعمال العامة فتعمل بشكل جيد مع البلازما.

- هل تؤثر المنطقة المتأثرة بالحرارة؟ إذا كان لا بد من الحفاظ على الخصائص المعدنية دون تغيير، فإن قطع المياه هو الخيار الوحيد المتاح.

- ما حجم الإنتاج المطلوب؟ تُفضل الليزر لسرعة أدائه في أعمال المواد الرقيقة بكثافة عالية. وقد لا تبرر عمليات قطع الصفائح السميكة أحيانًا استثمار تكلفة الليزر.

- ما ميزانيتك للتكاليف التشغيلية؟ يوفر البلازما أقل تكلفة لكل بوصة؛ بينما يُعد قطع المياه الأعلى تكلفة بسبب استهلاك المواد الكاشطة.

يجد العديد من ورش التصنيع أن قدرات قطع المعادن بالليزر تغطي 80٪ من احتياجاتهم، بينما يتم التعامل مع الباقي من خلال التعاون مع مزودي خدمات القطع بالماء أو البلازما. هذا النهج الهجين يُحسّن الدقة في الأعمال الأساسية دون الإسراف في استثمار معدات قد تظل غير مستخدمة.

فهم هذه الفروق بين التقنيات أمر ضروري — ولكن حتى أفضل المعدات تُنتج نتائج رديئة إذا لم تُحسّن معايير القطع. ما الذي يحدث عندما تتكون الحواف المشوهة، أو يتراكم الشمع، أو تخرج الحواف خشنة؟

استكشاف أخطاء القطع بالليزر الشائعة وإصلاحها وقضايا الجودة

حتى أكثر أدوات القطع المعدنية بالليزر تقدمًا تُنتج نتائج محبطة عندما لا تُضبط المعلمات بشكل صحيح. هل تظهر حافات خشنة على حوافك؟ هل يلتصق بقايا الانصهار بالجزء السفلي؟ هل الأسطح خشنة وتتطلب ساعات من التشطيب الثانوي؟ هذه المشاكل مصدر إحباط للمشغلين يوميًا، لكن يمكن إصلاحها في الغالب بمجرد فهم الأسباب الكامنة وراءها.

تكمن المفتاح لاستكشاف الأخطاء وإصلاحها بشكل فعال في قراءة ما تخبرك به عمليات القطع الخاصة بك. كل عيب يشير إلى تعديلات محددة في المعلمات. دعونا نفك رموز أكثر مشكلات الجودة شيوعًا ونستعرض حلولًا عملية يمكنك تنفيذها فورًا.

تشخيص ومعالجة مشكلات تكوّن الحواف الخشنة (Burrs)

تُعد الحواف الخشنة (Burrs) — تلك الحواف المرتفعة أو البارزة الخشنة على طول خطوط القطع — من بين أكثر العيوب إحباطًا عند قطع الصفائح المعدنية بالليزر. فهي تؤثر على دقة تركيب القطع، وتخلق مخاطر أمان، وتضيف عمليات كشط مكلفة إلى سير العمل الخاص بك.

أعراض تكوّن الحواف الخشنة:

- حواف مرتفعة وحادة على الجزء العلوي أو السفلي للقطع

- projections خشنة تتعلق بالأصابع أو الأجزاء المتناظرة

- ملامح حواف غير متسقة تتباين على طول مسار القطع

الأسباب الشائعة:

- سرعة القطع عالية جدًا: الليزر لا يُزوّد ما يكفي من الطاقة لصهر المادة بالكامل، مما يترك معادن متحدة جزئيًا على طول الحواف

- سرعة القطع بطيئة جدًا: تراكم حرارة زائد يتسبب في تجمع المعدن المنصهر بدلًا من طرده بشكل نظيف

- ضغط غاز المساعدة غير الكافي: المادة المنصهرة لا تُدفع بعيدًا بفعالية، فتتصلب مجددًا على طول حافة القطع

- موضع تركيز غير صحيح: عندما يكون نقطة التركيز أعلى أو أسفل كثيرًا بالنسبة لسطح المادة، يصبح توزيع الطاقة غير متساوٍ

- فوهة مستهلكة أو متسخة: تدفق الغاز المعطّل يخلق اضطرابات تسمح للشوائب بالالتصاق

الحلول التي يجب تنفيذها:

- اضبط سرعة القطع بزيادات 5٪ وفقًا لـ Mate Precision Technologies ابدأ بـ 10٪ أقل من الإعدادات الموصى بها وقم بالزيادة حتى تسوء الجودة، ثم عد خطوة للخلف

- زِد ضغط الغاز المساعد لضمان إخراج كامل للمواد المنصهرة

- تحقق من موقع التركيز باستخدام قطع تجريبية على مواد خردة—حرّك التركيز لأعلى أو لأسفل حتى تتحسن جودة الحافة

- افحص واستبدل الفوهات التي تُظهر علامات تآكل أو تلف أو تلوث

- بالنسبة لقطع الصلب بالليزر بشكل خاص، تأكد من أن نقاء الأكسجين يلبي المواصفات (99.5٪ فأكثر للحصول على أفضل النتائج)

التخلص من الشوائب وتحسين جودة الحافة

الشوائب—وهي الخبث المتصلب الذي يلتصق بأسفل القطوع—تسبب مشاكل في جميع مراحل سير العمل. فهي تعيق ترتيب القطع، وتعقّد عمليات اللحام، وتتطلب تنظيفًا يستغرق وقتًا طويلاً. إن فهم أسباب تكون الشوائب يساعدك على منعها تمامًا.

أعراض تراكم الشوائب:

- كرات معدنية متصلبة أو حواف مستمرة على طول الحافة المقطوعة من الأسفل

- أسطح سفلية خشنة وغير منتظمة تتطلب صقلًا أو تشطيبًا

- أجزاء لا تستقر بشكل مسطح بسبب بروزها من الجانب السفلي

الأسباب الشائعة:

- ضغط الغاز منخفض جدًا: قوة غير كافية لدفع المعدن المنصهر عبر الفتحة بالكامل

- معدل التغذية سريع جدًا: لا يتلقى المعدن طاقة كافية للانصهار الكامل

- الفتحة ضيقة جدًا: يحدد دليل جودة القطع الخاص بالـ Mate أن هذا يؤدي إلى حواف علوية ناعمة مع غياب الأكسدة وتكوين رواسب كثيفة في الأسفل

- حجم الفوهة صغير جدًا: تقييد تدفق الغاز، مما يمنع إزالة الحطام بشكل فعال

- المسافة المنخفضة غير صحيحة: إذا كانت منخفضة جداً فإنها تُحدث شقًا ضيقًا؛ وإذا كانت عالية جداً فإنها تُحدث شقًا واسعًا — وكلا الحالتين يؤدي إلى مشاكل في الرواسب

الحلول التي يجب تنفيذها:

- زيادة ضغط الغاز تدريجيًا حتى تختفي الرواسب — ولكن انتبه من ارتفاع الضغط بشكل مفرط ما قد يؤدي إلى شق واسع

- خفض معدل التغذية للسماح بإزالة المواد بشكل أكثر اكتمالاً

- ضبط موقع التركيز لتضييق الشق إذا كان واسعًا جدًا، أو توسيعه إذا كان ضيقًا جدًا

- استخدام فوهة ذات حجم أكبر لتحسين تدفق الغاز على المواد السميكة

- التحقق من أن ارتفاع المسافة المنخفضة يتناسب مع متطلبات سماكة المادة

- عند قص الصفائح المعدنية بالليزر، تأكد من أن تكون المادة مستوية ومدعومة بشكل صحيح للحفاظ على مسافة منخفضة ثابتة

التعامل مع المناطق المتأثرة بالحرارة وانحناء المادة

تشير المناطق المتأثرة حرارياً (HAZ) بشكل مفرط وانحراف المواد إلى مشاكل في إدارة الحرارة. وتشيع هذه المشكلات بشكل خاص عند قص أجزاء معدنية من صفائح رقيقة أو سبائك حساسة للحرارة باستخدام الليزر.

أعراض وجود مناطق متأثرة حرارياً بشكل مفرط:

- تغير اللون (ازرقاق أو اصفرار أو تحمر) حول حواف القطع

- علامات حرارية مرئية تمتد بعيداً عن خط القص

- مناطق حواف صلبة أو هشة تنكسر أثناء الثني

- انحناء أو تشوه المادة، خاصةً في الصفائح الرقيقة

الأسباب الشائعة:

- شدة ليزر عالية جداً: توليد طاقة أكثر من الحاجة يؤدي إلى تراكم حراري مفرط

- سرعة القطع بطيئة جدًا: التعرض لفترة طويلة يسمح للحرارة بالانتشار إلى المادة المحيطة

- اختيار غير مناسب لغاز المساعدة: استخدام الأكسجين عندما يوفر النيتروجين قطعًا أكثر نظافة وبرودة

- التبريد غير الكافي: نظام تبريد الجهاز لا يحافظ على درجة الحرارة المثلى للتشغيل

- مشاكل في هندسة الجزء: أقسام طويلة وضيقة دون مسارات لتفريغ الحرارة

الحلول التي يجب تنفيذها:

- خفض طاقة الليزر مع الحفاظ على قدرة القطع الكافية

- زيادة سرعة القطع لتقليل مدة بقاء الحرارة في أي منطقة واحدة

- التحول إلى غاز مساعد من النيتروجين للصلب المقاوم للصدأ والألومنيوم لتقليل الأكسدة والحرارة

- تطبيق أوضاع القطع النبضية للمواد الرقيقة — مما يسمح بتفريغ الحرارة بين النبضات

- تحسين تسلسل القطع لتوزيع الحرارة عبر الصفيحة بدلاً من تركيزها

- النظر في استراتيجيات التوصيل (Tabbing) للأجزاء الرقيقة للحفاظ على الصلابة أثناء القطع

حل مشكلة القطع غير المكتملة والحافات الخشنة

عندما يفشل نظام قطع المعادن بالليزر في قطع المادة بالكامل أو ينتج حافًا خشنة ومتكسرة، فإن ذلك يؤثر سلبًا على الإنتاجية. حيث تحتاج الأجزاء إلى إعادة معالجة، وتُهدر المواد، ويتعرض جدول التسليم للتأخير.

أعراض القطع غير المكتمل:

- أجزاء لا تنفصل بوضوح عن الصفيحة

- أقسام تتطلب كسرًا يدويًا أو قطعًا إضافيًا

- عمق اختراق غير متسق على طول مسار القطع

أعراض الحواف الخشنة:

- علامات تشقق مرئية (أخاديد تمتد عموديًا على سطح القطع)

- ملامح حواف غير منتظمة ومموجة

- انحراف زاوي كبير — سطح القطع ليس عموديًا على سطح المادة

الأسباب الشائعة:

- قوة الليزر غير الكافية: لا يوجد طاقة كافية لقطع السمك بالكامل

- عدسات متسخة أو تالفة: تؤدي الأتربة أو الخدوش على العدسات إلى تشويه الشعاع وتقليل قدرة القطع

- شعاع الليزر غير محاذٍ: الشعاع لا يسير بشكل صحيح عبر المسار البصري

- مشاكل في المادة: القشور أو الصدأ أو الطبقات الطلائية التي تتداخل مع امتصاص الطاقة

- مركزية الفوهة غير مضبوطة: المركزية غير الصحيحة للفوهة تؤدي إلى قطع غير متماثلة، إحدى الجانبين نظيف والآخر خشن

الحلول التي يجب تنفيذها:

- زيادة قوة الليزر بشكل مناسب حسب سمك المادة – راجع جداول القطع الخاصة بالشركة المصنعة

- نظف جميع المكونات البصرية باستخدام منظف عدسات مناسب وقطن خالٍ من الوبر

- قم بفحص محاذاة الشعاع وقم بتعديل المرايا حسب الحاجة

- تأكد من نظافة المواد وخالية من أي تلوث سطحي قبل القص

- تحقق من أن الفوهة في وضع مركزي باستخدام أدوات المحاذاة — واستبدلها إذا كانت تالفة

- افحص وجود سمك متسق للمادة عبر الورقة بأكملها

مرجع سريع: تعديلات المعلمات حسب العَرَض

عند تشخيص مشكلات جودة القص، استخدم هذا المرجع السريع لتحديد التعديل الأول الذي يجب إجراؤه:

| العرض | مشكلة الفتحة (Kerf) | التعديل الأول | التعديلات الثانوية |

|---|---|---|---|

| رواسب ثقيلة، حافة علوية ناعمة | ضيق جدًا | ارفع موقع التركيز | قلل معدل التغذية، وزيّد ضغط الغاز |

| حواف خشنة، احتراق في الزوايا | واسع جدًا | اخفض موقع التركيز | زيّد معدل التغذية، وقلل ضغط الغاز |

| خشونة من جانب واحد | غير متماثل | أعد توسيط الفوهة | تحقق من تلف الفوهة، وتأكد من المحاذاة |

| اختراق غير كامل | متغير | قلل معدل التغذية | زِد الطاقة، نظف العدسات، وتحقق من البؤرة |

| علامات حرارة مفرطة | متغير | زِد معدل التغذية | قلل الطاقة، وحوّل إلى غاز النيتروجين |

تذكّر أن القص بالليزر يعتمد بشكل أساسي على التوازن بين كمية الحرارة المُدخلة وإزالة المادة. وفقًا لـ Mate Precision Technologies «يتمثل قص الفولاذ الطري بالليزر في تحقيق توازن بين كمية المادة التي تسخّنها حزمة الليزر ومقدار غاز المساعدة الذي يتدفق خلال الشق». وعندما ينقلب هذا التوازن بشكل كبير في أحد الاتجاهين، تظهر مشكلات في الجودة.

يطوّر المشغلون الأكثر كفاءة عادات منهجية في استكشاف الأخطاء وإصلاحها: تغيير متغير واحد في كل مرة، وتوثيق ما يصلح لكل مادة وسماكة، وأداء الصيانة الدورية قبل ظهور المشكلات. ويحافظ هذا النهج الاستباقي على سير عملية قص المعادن بالليزر بسلاسة، ويمنع وصول الأجزاء المعيبة إلى أيدي عملائك.

بالطبع، لا تُعد تقنيات استكشاف الأخطاء وإصلاحها مهمة إلا إذا بقي المشغلون في مأمن أثناء تنفيذها. ما هي معدات الحماية والبروتوكولات الأمنية التي يجب توفرها حول عمليات القطع بالليزر؟

الاعتبارات المتعلقة بالسلامة ومتطلبات معدات الحماية

إن ليزر قطع المعادن القوي بما يكفي لقطع الصلب يشكل مخاطر واضحة لأي شخص موجود في الجوار. ومع ذلك، غالبًا ما يتم التغاضي عن السلامة حتى يحدث خطأ ما. وفقًا لإرشادات السلامة من الليزر الصادرة عن OSHA's laser safety guidelines ، فإن الطاقة المركزة نفسها التي تجعل قطع الليزر فعالاً للغاية يمكن أن تسبب العمى الدائم في جزء من الثانية — وهذا مجرد واحد من عدة مخاطر يتعرض لها المشغلون يوميًا.

سواء كنت تشغّل معدات قطع الصفائح المعدنية بالليزر أو تشرف على أرضية تصنيع، فإن فهم هذه المخاطر يحمي فريقك واستثمارك على حد سواء. دعونا نحلل ما تحتاج إلى معرفته.

معدات الحماية الأساسية لعمليات الليزر على المعادن

الليزر الصناعي المستخدم للقطع في المعادن يندرج في الفئة الرابعة، وهي أعلى تصنيف للخطر. وفقًا لـ OSHA ، فإن الليزر من الفئة الرابعة يقدم مخاطر مباشرة على العين ، وخطر الانعكاس المنتشر ، وخطر الحريق في وقت واحد. هذا يعني أن الحماية يجب أن تعالج العديد من ناقلات التهديد.

متطلبات معدات الحماية الشخصية:

- نظارات سلامة الليزر: يجب أن تكون معادلة لطول موجة محددة لليزر الذي يقطع المعدن تعمل الليزر المصنوعة من الألياف عند حوالي 1.06 ميكرو مترا، في حين أن الليزر المكون من ثاني أكسيد الكربون ينبعث عند 10.6 ميكرو مترا، كل منها يتطلب مرشحات حماية مختلفة. وفقاً تحليل السلامة من Codinter ، من المهم التأكد من أن النظارات مثبتة بشكل صحيح وتوفر كثافة بصرية كافية لمستويات الطاقة المعنية

- ملابس مقاومة للهب: يحمي الجلد من الحروق والشرارات الناتجة أثناء عمليات القطع

- قفازات مقاومة للحرارة: ضرورية عند التعامل مع المواد الساخنة أو المكونات بالقرب من آلة الليزر المعدنية

- حماية الجهاز التنفسي: مطلوب عند قطع المواد التي تولد دخانات خطرةالمزيد حول هذا أدناه

يبدو الأمر بسيطًا؟ إليك النقطة التي يصبح فيها الأمر معقدًا. لن تحميك النظارات الواقية القياسية — بل فقط النظارات الواقية من الليزر المحددة حسب الطول الموجي والتي تتمتع بكثافة بصرية كافية توفر الحماية الملائمة. تنص إرشادات OSHA على ضرورة اختيار النظارات بناءً على مستويات الانبعاث القصوى القابلة للوصول والنطاق الموجي المحدد لمعداتك.

متطلبات التحكم في المرافق والهندسة:

- أغلفة الماكينات: تحvented الأنظمة الليزرية المغلقة بالكامل تسرب الشعاع. ويجب أن تكون هذه الأغلفة مزودة بنظام ترابط يعمل على إيقاف الليزر تلقائيًا عند فتح الأبواب أو لوحات الوصول

- حواجز الشعاع: حواجز مادية موضوعة لمنع الانعكاسات العشوائية، وغالبًا ما تكون مصنوعة من مواد غير عاكسة

- علامات التحذير: تسميات واضحة ومرئية تُبين مخاطر الليزر ويجب عرضها داخل وخارج المنطقة الخاضعة للتحكم بالليزر

- التحكم في الوصول: الدخول مقيد للأفراد المصرح لهم فقط — لمنع تعرض الأشخاص غير المدربين للخطر عن طريق الخطأ

- أزرار إيقاف الطوارئ: أزرار إيقاف سهلة الوصول تقطع التيار الكهربائي إلى مصدر الليزر فورًا

بروتوكولات التشغيل:

- الإجراءات القياسية للتشغيل (SOPs): إجراءات مكتوبة تغطي جميع جوانب التشغيل، بما في ذلك التعامل مع المواد، وإعداد الجهاز، والاستجابات الطارئة

- تدريب شامل: يجب أن يفهم جميع المشغلين مخاطر الليزر، واستخدام المعدات بشكل صحيح، والإجراءات الطارئة قبل العمل بشكل مستقل

- جداول الصيانة الدورية: تُضمن برامج الفحص والصيانة الموثقة أن تظل أجهزة السلامة تعمل بكفاءة

- مسؤول سلامة الليزر (LSO): يوصي معيار ANSI Z 136.1 بتعيين فرد مؤهل مسؤول عن تقييم المخاطر وتنفيذ ضوابط السلامة

إدارة الأبخرة ومخاطر الحريق في منشأتك

عندما يتبخر الليزر عالي القوة المعدن، فإنه لا يختفي ببساطة. بل يتحول هذا المعدن إلى جسيمات عالقة في الهواء — غالبًا ما تكون بأحجام دون ميكرونية — تخترق بشكل عميق إلى داخل الرئتين. وفقًا لـ المُصنِّع فإن اللحام والقطع بالليزر ينتجان جسيمات دقيقة جدًا يسهل استنشاقها، وهي أكثر خطورة على صحة الجهاز التنفسي من الجسيمات الأكبر حجمًا الناتجة عن عمليات أخرى.

مخاطر الأبخرة الخاصة بكل مادة يجب معالجتها:

- المعادن المغلفة بالزنك (المجلفنة): تُنتج كميات كبيرة من أكسيد الزنك، الذي يؤدي إلى حمى الأبخرة المعدنية — وأعراض تشبه الإنفلونزا تشمل القشعريرة والحمى وآلام العضلات. وتشير المصادر الصناعية إلى أن المواد المجلفنة تعد خطرة بشكل خاص

- الصلب غير القابل للصدأ: تُنتج أبخرة تحتوي على الكروم السداسي التكافؤ (الكروم السداسي)، والنيكل، والمنغنيز. واستنشاق هذه المواد يعرّض العمال لخطر كبير من تلف الرئة، واضطرابات عصبية، وعدة أشكال من السرطان

- الألومنيوم: تُنتج أكاسيد الألومنيوم والمغنيسيوم، التي تسبب حمى الأبخرة المعدنية ومشاكل تنفسية طويلة الأمد

- المواد المطلية أو المصبوغة: يمكن أن تطلق المعالجات السطحية مركبات سامة عند تبخيرها—يجب دائمًا التحقق من كراسة بيانات سلامة المادة قبل القص

متطلبات نظام التهوية:

استخلاص الأبخرة الفعال أمر لا غنى عنه. تتطلب إدارة السلامة والصحة المهنية (OSHA) توفير تهوية كافية للحد من الأبخرة الضارة أو ذات الخطورة المحتملة إلى مستويات دون القيم الحدية المسموحة (TLVs) أو الحدود المسموح بها للتعرض (PELs).

أنظمة التقاط من المصدر، التي تستخلص الأبخرة مباشرة من نقطة القطع، هي الأكثر فعالية في عمليات الليزر. وفقًا لمجلة The Fabricator، يُوصى باستخدام جامع غبار كارترجي مزود بمرشحات عالية الكفاءة (MERV16 أو أعلى) لمعالجة أبخرة قطع الليزر دون الميكرونية. وقد يكون من الضروري استخدام مرشح نهائي من نوع HEPA عند قطع الفولاذ المقاوم للصدأ أو مواد أخرى تنتج الكرومات السداسية التكافؤ.

منع الحرائق ومكافحتها:

يؤدي الحرارة الشديدة المركزة في قطع الليزر إلى مخاطر حقيقية من اشتعال النار، خاصة عند القطع بالقرب من المواد القابلة للاشتعال أو السماح بتراكم الحطام. تشير OSHA إلى أن المواد المستخدمة في الأغلفة والتي تتعرض لشدّة إشعاع تزيد عن 10 واط/سم² يمكن أن تشتعل، ويجب حتى تقييم مواد الأغلفة البلاستيكية من حيث قابلية الاشتعال وإمكانية إطلاق أبخرة سامة.

- أبقِ أماكن العمل نظيفة: أزل المواد القابلة للاشتعال من منطقة القطع

- ثبّت نظام إطفاء حرائق تلقائي: يجب وضع طفايات الحريق أو أنظمة الرشاشات لتكون جاهزة للتفاعل السريع

- استخدم مواد غلاف مناسبة: تقلل المواد المقاومة للهب أو الأغلفة المصممة تجاريًا خصيصًا لليزر من مخاطر الاشتعال

- راقب أثناء التشغيل: لا تترك معدات قطع الليزر تعمل دون رقابة أبدًا

مخاطر المواد العاكسة:

تعكس النحاس والبرونز والألومنيوم طاقة الليزر عائدًا نحو رأس القطع—مما قد يؤدي إلى تلف العدسات وخلق مخاطر غير متوقعة من الشعاع. عند قطع هذه المواد:

- تحقق من أن جهاز الليزر الخاص بك مصنف لمعالجة المواد العاكسة

- استخدم تقنيات خاصة (غاز مساعد أكسجين، تسلسلات ثقب خاضعة للتحكم) لتقليل الانعكاس العكسي

- تأكد من أن أغلفة مسار الشعاع يمكنها تحمل الطاقة المنعكسة

- فكر في توفير حماية إضافية للعينين للعاملين أثناء الإعداد والمراقبة

المعايير التنظيمية وأفضل ممارسات التدريب

يساعد فهم البيئة التنظيمية في بناء برنامج سلامة متوافق. وتشمل المعايير الرئيسية ما يلي:

- ANSI Z 136.1: المعيار الرئيسي للاستخدام الآمن لأجهزة الليزر في الولايات المتحدة، ويغطي تقييم المخاطر، والتصنيف، وتدابير التحكم، ومتطلبات التدريب

- OSHA 29 CFR 1926.54: متطلبات الليزر في صناعة البناء

- OSHA 29 CFR 1910.1096: معايير الإشعاع المؤين المطبقة على بعض مصادر طاقة الليزر عالية الجهد

- لوائح FDA/CDRH: متطلبات المعيار الفيدرالي لأداء منتجات الليزر الموجهة لشركات تصنيع أجهزة الليزر

إن التدريب الفعّال للمشغلين يتعدى مجرد قراءة الدليل. وتشير الممارسات المثلى في الصناعة إلى ما يلي:

- تدريب عملي على المعدات الخاصة التي سيستخدمها المشغلون

- تدريب دوري لمراجعة المعلومات وتعزيز عادات السلامة

- تمارين إجراءات الطوارئ تشمل الاستجابة للحريق، وعلاج الإصابات، وبروتوكولات تعطل المعدات

- توثيق جميع أنشطة التدريب للتحقق من الامتثال

- قنوات اتصال واضحة للإبلاغ عن المخاوف المتعلقة بالسلامة دون خوف من الانتقام

تذكّر: السلامة ليست حدثًا لمرة واحدة. وفقًا لشركة كودينتر، فإن الحفاظ على العمليات الآمنة يتطلب مراجعة إجراءات السلامة وتحديثها بانتظام، وتوفير التعليم المستمر، والبقاء على اطلاع بأحدث المعايير والممارسات المثلى.

مع توفر بروتوكولات السلامة المناسبة، يمكن لفريقك الاستفادة بثقة من الدقة والسرعة التي توفرها تقنية القطع بالليزر. ولكن أين بالضبط يحدث لهذه التكنولوجيا أكبر تأثير؟ من خطوط إنتاج السيارات إلى خلايا التصنيع في صناعة الفضاء الجوي، تمتد التطبيقات لتغطي ما يقارب كل قطاع صناعي يعمل مع المعادن.

تطبيقات الصناعة من تصنيع السيارات إلى صناعة الفضاء الجوي

من السيارة التي تقودها إلى الطائرة التي تسافر فيها، يُشكِّل قطع المعادن بالليزر المكونات التي تبقي الحياة الحديثة في حركة. وقد أصبحت هذه التقنية لا غنى عنها في قطاعات التصنيع المختلفة – ليس لأنها عصرية، بل لأنها تحل تحديات إنتاج حقيقية لا تستطيع طرق أخرى معالجتها.

ما الذي يجعل قطع الليزر ذا قيمة عالمية إلى هذا الحد؟ إنه يجمع بين ثلاث خصائص يسعى الصانعون إليها باستمرار: الدقة المقاسة بأجزاء من الألف من البوصة، وسرعات الإنتاج التي تتماشى مع الجداول الزمنية المطلوبة، والتكرارية التي تضمن مطابقة القطعة رقم 10,000 تمامًا للقطعة الأولى. دعونا نستعرض كيف تستفيد مختلف الصناعات من هذه الإمكانيات.

مكوّنات السيارات والطيران الدقيقة من المعادن

تصنيع السيارات اعتمدت آلات قطع المعادن بالليزر كأدوات إنتاج أساسية. ووفقًا لـ أجزاء بديلة في السابق، اعتمدت شركات تصنيع السيارات على طرق الختم والقطع بالقالب، ولكن أثبتت هذه التقنيات عدم كفاءتها الكافية للحفاظ على وتيرة متنامية مع الطلب السريع والتصاميم المعقدة بشكل متزايد.

تُنتج أنظمة آلات القطع بالليزر للمعادن المسطحة اليوم مكونات حيوية للمركبات تشمل:

- المكونات الهيكلية والإنشائية: قضبان الهيكل، والأعضاء العرضية، ودعامات التقوية التي تتطلب تحملات ضيقة لأداء السلامة في حالات التصادم

- لوحات الهيكل وقطع الزينة: لوحات معدنية مقطوعة بالليزر للأبواب، وغطاء المحرك، وعجلات السيارة، حيث تؤثر جودة الحافة على التصاق الطلاء ومقاومة التآكل

- مكوّنات التعليق: أذرع التحكم، ودعامات التثبيت، والألواح المقوية التي تتطلب دقة أبعاد متسقة

- التجميعات الداخلية: إطارات المقاعد، ودعامات لوحة القيادة، وحوامل الآليات ذات الهندسات المعقدة

الوزن الخفيف يمثل تطبيقاً للسيارات الناشئة الذي يكتسب قوة دفع يقوم المصنعون بتبديل المواد التقليدية الثقيلة عن بدائل أخف لزيادة كفاءة الوقود، وخفض تكاليف التصنيع، وتحسين الاستدامة. يسمح قطع الليزر بمعالجة دقيقة من الفولاذ المتقدم ذو القوة العالية وألياق الألومنيوم التي تجعل خفيفة الوزن ممكنة دون التضحية بالسلامة الهيكلية.

بالنسبة لمصنعي السيارات الذين يبحثون عن حلول شاملة، يجمع شركاء تصنيع المعادن الدقيقة بين قطع الليزر والطابع لتصنيع المكونات الكاملة. شركات مثل شاويي (نينغبو) تقنية المعادن يقدم نموذج نموذجي سريع لمدة 5 أيام جنبا إلى جنب مع الإنتاج الجماعي الآلي مع جودة معتمدة من IATF 16949 للهيكل والعلق والمكونات الهيكلية. هذا التصديق يضمن أن أنظمة إدارة الجودة تلبي المتطلبات الصارمة التي يطلبها مصنعو صناعة السيارات.

تصنيع الطيران يدفع إمكانيات القطع بالليزر إلى آفاق أبعد. وفقًا لشركة Great Lakes Engineering، يجب أن تفي مكونات الطيران والفضاء بمعايير صارمة من حيث الدقة والمتانة، حيث يمكن لأدنى انحراف أن يعرض السلامة والأداء للخطر على ارتفاع 30,000 قدم.

تتفوق أنظمة ماكينات القطع المعدنية الصناعية بالليزر في التطبيقات الجوية والفضائية بما في ذلك:

- العناصر الهيكلية: الدعامات، ولواح التثبيت، والمكونات الإطارية من مواد مثل الفولاذ المقاوم للصدأ والتايتنيوم

- مكونات المحرك: درع العزل الحراري، والأنابيب، وبطانات الحارقة التي تتطلب قطعًا نظيفًا مع أدنى مناطق مؤثرة حراريًا

- الهياكل الداخلية: إطارات المقاعد، وآليات الصناديق العلوية، ومعدات المطبخ الجوي التي توازن بين تقليل الوزن والمتانة

- أجزاء الأقمار الصناعية والمركبات الفضائية: مكونات فائقة الدقة حيث يكون كل جرام مهمًا، ولا تُسمح بأي حال من الأحوال بأي فشل

تتيح قدرة التكنولوجيا على إنتاج قطع نظيفة مع تقليل المناطق المتأثرة بالحرارة إلى الحد الأدنى، ضمان بقاء الأجزاء محافظة على سلامتها تحت الظروف القاسية — مثل درجات الحرارة دون الصفر في الارتفاعات العالية، والقوى الجوية الشديدة أثناء الإقلاع، والتغيرات الحرارية بين العمليات الأرضية وعمليات الطيران.

الإلكترونيات، والهندسة المعمارية، والتطبيقات الطبية

تصنيع الإلكترونيات يعتمد على القطع بالليزر للمكونات التي يتعذر إنتاجها بأي طريقة أخرى. ووفقاً لتحليلات الصناعة، تقوم هذه التكنولوجيا بقطع لوحات الدوائر المطبوعة، ومواد أشباه الموصلات، والموصلات من معادن مثل النحاس والبراص، مع تفاصيل دقيقة ودقة عالية.

تشمل التطبيقات الإلكترونية الرئيسية:

- لوحات الدوائر المطبوعة (PCBs): قطع المخططات بدقة وإنشاء المعالم

- الأغطية والهياكل الخارجية: درع الحماية من الترددات اللاسلكية، ولواصق مثبتات مشتتات الحرارة، ولوحات الموصلات

- موزعات الحرارة: هندسات معقدة للزعانف تُحسّن إلى أقصى حد من عملية تبديد الحرارة في أقل مساحة ممكنة

- الموصلات والطرفيات: مكونات صغيرة الحجم تتطلب دقة على مستوى الميكرون

كما تشير شركة 3ERP، من الهواتف الصغيرة الحجم إلى أجهزة الكمبيوتر المحمولة فائقة النحافة، أصبحت الإلكترونيات الاستهلاكية اليوم أصغر حجمًا وأكثر قوة من أي وقت مضى. وتتيح دقة وكفاءة ماكينات القطع بالليزر الليفي لشركات تصنيع التكنولوجيا قطع مكونات صغيرة ومعقدة بسرعة مع الحفاظ على أدق وأنظف قطع ممكن.

الصناعات المعمارية والديكورية تستخدم أنظمة ماكينات قص الصفائح المعدنية بالليزر لإنشاء عناصر جذابة بصريًا تلبي في الوقت نفسه المتطلبات الهيكلية. وتمتد التطبيقات عبر المجالات الوظيفية والفنية على حد سواء:

- ألواح الواجهات: ألواح معدنية مقطوعة بالليزر بأنماط معقدة للواجهات الخارجية للمباني، توازن بين الجماليات ومقاومة العوامل الجوية

- عناصر التصميم الداخلي: فواصل غرف مخصصة، وحواجز ديكورية، وعناصر أسقف زخرفية

- العلامات الإعلانية: لافتات معدنية واضحة وجذابة بصريًا لتوجيه المسارات، والعلامة التجارية، والامتثال التنظيمي

- الأثاث المخصص: قواعد معدنية، وإطارات، ومكونات ديكورية مع ملفات تعريف معدنية معقدة تم قصها بالليزر

وفقًا لشركة Alternative Parts، فإن قواطع الليزر بالثاني أكسيد الكربون والألياف البصرية ممتازة في التطبيقات المعمارية نظرًا لأن العديد من مشاريع البناء تستخدم مواد مختلفة. وتستخدم الشركات قواطع الألياف للمكونات المعدنية وقواطع CO2 للمواد غير المعدنية ضمن نفس المنشأة.

تصنيع الأجهزة الطبية تعتمد على قص الليزر لإنتاج مكونات تتماشى مع معايير الجودة والنظافة الصارمة. وتقوم هذه التكنولوجيا بقص الفولاذ المقاوم للصدأ والتيتانيوم والسبائك الخاصة إلى أدوات جراحية وأجهزة تشخيصية وحوامل للأجهزة.

تشمل التطبيقات الطبية الحرجة:

- الأدوات الجراحية: السكاكين الجراحية، والملاقط، والأدوات المتخصصة التي تتطلب حوافًا خالية من الشوائب

- الأجهزة القابلة للزراعة: دعامات الأوعية الدموية، ولوحات العظام، ومكونات المفاصل التي تتطلب توافقًا حيويًا ودقة عالية

- حوامل معدات التشخيص: أغلفة واقية ذات تحمل دقيق للإلكترونيات الحساسة

- معدات المختبر حوامل العينات، ودعامات التثبيت، والتجهيزات الخاصة

تضمن الحواف النظيفة الخالية من الشوائب والدقة العالية للأجزاء المقطوعة بالليزر سلامتها عند استخدامها في الإجراءات الطبية الحساسة. ووفقًا لـ هندسة جريت ليكس ، فإن القدرة على العمل مع المواد الرقيقة تدعم إنشاء أجهزة معقدة وصغيرة الحجم، وهي قدرة حاسمة مع اتجاه التكنولوجيا الطبية نحو إجراءات أقل توغلاً.

من النموذج الأولي إلى الإنتاج في مجال تشكيل المعادن

ربما تكمن أكثر قدرات القطع بالليزر تحولاً في قدرته على تسريع دورة تطوير المنتجات. فالتقنية نفسها التي تنتج آلاف القطع للإنتاج يمكنها توليد كميات أولية خلال أيام بدلاً من أسابيع.

لماذا يهم هذا؟ إن العمليات التقليدية المعتمدة على القوالب مثل الختم تتطلب قوالب مكلفة تستغرق أسابيع لتصنيعها. وتؤدي تغييرات التصميم إلى الحاجة لقوالب جديدة ومزيد من التأخيرات. ويُزيل القطع بالليزر هذه العقبة تمامًا — فقط قم برفع ملف CAD جديد وابدأ القطع فورًا.

وفقًا لتحليل شركة 3ERP، يجمع قطع الصفائح المعدنية بالليزر بين السرعة والدقة والمرونة لإنتاج كل شيء بدءًا من النماذج الأولية المعقدة وصولاً إلى القطع الإنتاجية الكبيرة. وتتيح هذه المرونة:

- التكرار السريع للتصميم: اختبار تنوعات تصميمية متعددة في الوقت الذي تستغرقه الطرق التقليدية لإنتاج نموذج واحد

- النماذج الوظيفية: أجزاء مقطوعة من مواد الإنتاج تمثل بدقة الأداء النهائي

- إنتاج جسر الانتقال: تشغيل دفعات صغيرة أثناء انتظار القوالب للطرق عالية الحجم

- إنتاج بكميات منخفضة: تصنيع فعال من حيث التكلفة لكميات لا تبرر استثمار القوالب

بالنسبة لصناعات مثل صناعة السيارات، حيث يُعد الوقت المستغرق للوصول إلى السوق عاملاً حاسماً في تحقيق ميزة تنافسية، فإن قدرات النمذجة السريعة تكون ذات قيمة كبيرة. ويساعد شريكو التصنيع المعدني الذين يقدمون دعماً شاملاً لـ DFM (التصميم من أجل إمكانية التصنيع)—مثل استجابة Shaoyi خلال 12 ساعة بتقديم عرض أسعار ونمذجة سريعة خلال 5 أيام —فرق الهندسة على التحقق من التصاميم بسرعة والانتقال السلس من النموذج الأولي إلى الإنتاج.

يمثل مزيج سرعة النمذجة الأولية والقدرة على الإنتاج ضمن منصة تقنية واحدة تحوّلًا جوهريًا في الطريقة التي يتبعها المصنعون في تطوير المنتجات. سواء كنت تقوم بإنشاء ملفات معدنية بالليزر لتثبيتات معمارية أو مكونات هيكل دقيقة لتطبيقات السيارات، فإن قص الليزر يوفّر المرونة التي يتطلبها التصنيع الحديث.

مع انتشار التطبيقات في شتى الصناعات تقريبًا، تصبح المسألة: كيف تختار النهج المناسب لاحتياجاتك المحددة؟ هل يجب أن تستثمر في المعدات أم أن تتعاون مع مزوّدي الخدمات؟

اختيار نهج القص بالليزر المناسب لمشروعك

لقد استعرضت التكنولوجيا، وقارنت بين الطرق، وفهمت التطبيقات — والآن حان القرار الذي سيؤثر فعليًا على صافي أرباحك. هل يجب أن تستثمر في قاطع ليزر CNC للمعادن؟ أم أن تتعاون مع مزوّد خدمة؟ يعتمد الخيار الصحيح على عوامل خاصة بتشغيلك، ويمكن أن يكلفك اتخاذ القرار الخاطئ آلاف الدولارات إما بسبب معدات غير مستغلة بالكامل أو فرص إنتاج ضائعة.

دعونا نتجاوز التعقيد ونمنحك إطارًا عمليًا لاتخاذ هذا القرار بثقة.

العوامل الرئيسية لقرارك بشأن تقنية قطع المعادن

قبل تقييم المعدات أو مزوّدي الخدمة، تحتاج إلى وضوح حول خمسة معايير حاسمة ستشكّل كل قرار لاحق:

1. متطلبات حجم الإنتاج

كم عدد الأجزاء التي تحتاجها، وبأي تكرار؟ وفقًا لتحليل التكلفة من AP Precision، فإن العمليات ذات الحجم الكبير تبرر استثمار المعدات، في حين أن الاحتياجات المتقطعة أو ذات الحجم المنخفض تميل عادةً إلى الاستعانة بمصادر خارجية. فكّر ليس فقط في الطلب الحالي، بل أيضًا في توقعات النمو الواقعية على مدى السنوات 3-5 القادمة.

2. أنواع المواد وسمكها

مزيج المواد الخاص بك يحدد تقنية الليزر—وبالتالي الفئة المناسبة من المعدات—التي تلبي احتياجاتك. فماكينة قطع الليزر الخاصة بالأعمال المعدنية الرقيقة من الفولاذ المقاوم للصدأ تتطلب إمكانات مختلفة عن تلك التي تعالج ألواح الفولاذ الكربوني بسمك 1 بوصة. كما ذُكر من قبل Steelway لقص الليزر ، فإن معظم مزوّدي الخدمة يوضحون مواصفات سمك المواد لديهم والمعادن الصفيحية المتوافقة على مواقعهم الإلكترونية، مما يساعدك على التحقق فورًا مما إذا كانوا قادرين على تلبية متطلباتك.

3. دقة التحمل

ما هو الدقة الأبعادية التي تتطلبها تطبيقاتك؟ يمكن لآلة قص الليزر للصفائح المعدنية تحقيق تحملات تتراوح بين ±0.001" و±0.005" في معظم التطبيقات. إذا كانت أجزاؤك تتطلب مواصفات أكثر دقة، فستحتاج إلى التحقق من قدرة المعدات ومهارة المشغل—سواء داخل المؤسسة أو عن طريق الاستعانة بمورد خارجي.

4. اعتبارات الميزانية

تختلف تكاليف المعدات بشكل كبير. وفقًا لبيانات أسعار الصناعة، تتراوح أسعار ماكينات القص بالليزر من حوالي 1,000 دولار للنماذج الابتدائية إلى أكثر من 20,000 دولار لماكينات المستوى الصناعي—مع وصول أنظمة الإنتاج عالية الطراز إلى ستة أرقام. وبالإضافة إلى سعر الشراء، يجب أخذ العوامل التالية بعين الاعتبار:

- التثبيت وتعديلات المرافق

- تدريب المشغلين وإصدار الشهادات لهم

- الصيانة المستمرة والمواد الاستهلاكية

- تكاليف الطاقة (تستهلك أنظمة الليزر الليفي طاقة أقل بنسبة 30-40% مقارنة بأنظمة CO2)

- متطلبات مساحة الأرضية

5. التشغيل الداخلي مقابل الاستعانة بمورد خارجي

يستحق هذا القرار الأساسي تحليلًا دقيقًا. حيث يحمل كل مسار مزايا ومقايضات مختلفة بوضوح.

مزايا امتلاك معدات داخلية

- التحكم الكامل في جدول الإنتاج والأولويات

- لا تأخير في الشحن أو تنسيق مع شركاء خارجيين

- حماية التصاميم والعمليات الملكية

- مزايا تكلفة على المدى الطويل عند أحجام إنتاج عالية

- القدرة على الاستجابة الفورية للتغيرات في التصميم أو الطلبات العاجلة

سلبيات المعدات الداخلية

- استثمار رأسمالي كبير مقدمًا

- تكاليف صيانة مستمرة واحتمالية توقف المعدات

- احتياجات مساحة أرضية قد تضغط على المرافق الحالية

- استثمار في التدريب لتطوير خبرة المشغلين

- مخاطر تقادم التكنولوجيا مع تطور أنظمة قواطع الليزر المعدنية باستخدام الحاسب

مزايا الاستعانة بمصادر خارجية

- لا توجد استثمارات في معدات رأسمالية ولا عبء الصيانة

- الوصول إلى تقنيات متقدمة دون مخاطر الملكية

- سعة مرنة تتغير وفقًا للطلب

- خبرة من مشغلين يقومون بقطع المعادن يوميًا

- تركيز الموارد الداخلية على الكفاءات الأساسية

سلبيات الاستعانة بمصادر خارجية

- تحكم أقل في الجداول الزمنية وأولويات الإنتاج

- تكاليف الشحن وأوقات الانتظار المتعلقة بنقل المواد

- احتمالية تباين الجودة بين مقدمي الخدمة

- التكاليف الإضافية في الاتصالات بالنسبة للتصاميم المعقدة أو المتطورة

- تكاليف أعلى لكل قطعة عند أحجام الإنتاج المرتفعة جداً

كـ ملاحظات دقة AP ، يساعد التفويض الخارجي في تجنب المشكلات المتعلقة بملكية الآلات داخلياً - بما في ذلك أعطال المعدات، وتخزين المعادن الخردة، وإدارة إعادة التدوير - مع القضاء على الحاجة لتوظيف عمالة متخصصة.

الشراكة مع خبراء التصنيع الدقيق للمعادن

عندما يكون التفويض الخارجي مناسباً، تصبح عملية اختيار الشريك المناسب هي أهم قرار تقوم به. فليست جميع مزودي خدمات قص الصفائح المعدنية بالليزر تمتلك نفس القدرات، ويمكن أن يؤدي الاختيار الخاطئ إلى مشكلات تؤثر على جدول إنتاجك بأكمله.

وفقاً للدليل الشامل لشركة Steelway، تشمل معايير التقييم الرئيسية خبرة المزود، والقدرات التقنية، وأوقات التسليم، والتسعير الشفاف. ولكن ما هو أبعد من هذه الأساسيات، فإن أفضل الشركاء يقدمون شيئاً أكثر قيمة: دعم DFM (تصميم من أجل قابلية التصنيع).

لماذا تُعد تصميمية التصنيع (DFM) مهمة؟ كما يوضح GMI Solutions، فإن DFM توجه عملية تصميم المنتجات والهندسة للوصول إلى أبسط طريقة تصنيع ممكنة. هذا النهج يكشف المشاكل خلال مرحلة التصميم — وهي أفضل حالة ممكنة لأن الحلول لا تصبح مكلفة أو تستهلك الكثير من الوقت بشكل غير ضروري، ولا يتم تعطيل الإنتاج.

تتضاعف الفوائد بسرعة:

- خفض التكاليف: تستبعد DFM العناصر غير الضرورية من المشروع من البداية حتى النهاية، مما يولد وفورات مباشرة وغير مباشرة كبيرة

- تحسين الجودة: يؤدي تقليل تعقيد التصنيع إلى تحسين اتساق المنتج النهائي

- أسرع وقتًا للوصول إلى السوق: تصل المنتجات الموثوقة إلى العملاء بشكل أسرع عندما يتم اكتشاف مشاكل التصميم في وقت مبكر

- الميزة التنافسية: تحصل الشركات المصنعة الأصلية (OEMs) التي تتعاون مع مصنعين لديهم خبرة في DFM على فوائد ملموسة في وضعها بالسوق

وبالنسبة لشركات تصنيع السيارات بشكل خاص، فإن إيجاد شركاء يمتلكون قدرات شاملة — مثل الجمع بين القطع بالليزر والختم، أو النمذجة السريعة والإنتاج الضخم — يؤدي إلى تبسيط سلاسل التوريد بشكل كبير. شركات مثل شاويي (نينغبو) تقنية المعادن تُجسّد هذه النهج المتكامل: بروتotyping سريع خلال 5 أيام، وإنتاج جماعي آلي، وجودة معتمدة وفقًا لمعيار IATF 16949، ودعم شامل لإمكانية التصميم للتصنيع (DFM)، واستلام عرض أسعار خلال 12 ساعة. يُظهر هذا المزيج من السرعة والاعتماد والدعم الهندسي ما تقدمه شراكة تصنيع حقيقية مقارنةً بعلاقة تعاقدية تقليدية مع مورد.

قائمتك التحققية لتقييم قص الليزر

قبل الالتزام بشراء المعدات أو إقامة شراكة مع مزود خدمة، اعمل على إكمال هذه القائمة التحققية العملية:

- تقييم الحجم: احسب متطلبات أجزائك الشهرية/السنوية وتوقعات النمو. هل الكمية تبرر الاستثمار في معدات رأسمالية؟

- مخزون المواد: اذكر جميع أنواع المعادن، والسماكات، وأي سبائك خاصة تحتاج إلى معالجتها. تحقق من توافقها مع إمكانيات المعدات أو مزود الخدمة.

- متطلبات التحمل: وثّق متطلبات الدقة الأبعادية لكل مجموعة أجزاء. تأكد من أن منهجك يحقق الدقة المطلوبة بشكل ثابت.

- تحليل التكلفة الإجمالية: قارن التكاليف الحقيقية بما في ذلك المعدات، والصيانة، والأجور، والتدريب، ومساحة الأرضية، والطاقة مقابل تسعير الجزء الواحد عند أحجامك المتوقعة.

- تقييم الجدول الزمني: قم بتقييم متطلبات وقت التسليم. هل يمكن لأوقات استجابة مزود الخدمة الخارجية تلبية جداول إنتاجك؟

- متطلبات شهادة الجودة: حدد الشهادات المطلوبة (IATF 16949 للسيارات، AS9100 للصناعات الجوية). تحقق من امتلاك المزودين للمؤهلات المناسبة.

- قدرة DFM: قم بتقييم ما إذا كان الشركاء يقدمون دعماً تصميمياً يُحسّن قابلية التصنيع ويقلل التكاليف.

- متطلبات النموذج الأولي: فكر في السرعة التي تحتاجها للتكرار على التصاميم الجديدة. الشركاء الذين يمتلكون إمكانات النمذجة السريعة يختزلون دورة التطوير.

- العمليات الثانوية: اذكر متطلبات التشطيب (الطلاء بالمسحوق، الثني، التجميع). المزودون المتكاملون يلغون الحاجة إلى التنسيق بين عدة موردين.

- التواصل والدعم: قم بتقييم سرعة الاستجابة. كم من الوقت تستغرق للحصول على عروض الأسعار؟ ومدى سهولة الوصول إلى المصادر الفنية؟

قد يكون جهاز الليزر لقطع المعادن الذي يُعد مثاليًا لعملية معينة غير مناسب تمامًا لعملية أخرى. فورم العمل التي تعالج مواد متنوعة بكميات صغيرة لديها احتياجات مختلفة عن المورد في قطاع السيارات الذي ينتج آلاف الوصلات المتطابقة شهريًا. لا توجد إجابة واحدة عالمية تكون الأفضل، بل فقط أفضل إجابة تناسب حالتك الخاصة.

سواء استثمرت في نظام آلة قطع بالليزر للمعادن لموقعك أو تعاونت مع خبراء في التصنيع الدقيق، يبقى الهدف واحدًا: الحصول على أجزاء ذات جودة بشكل فعال وبواسطة تكلفة تدعم أهداف عملك. استخدم الأطر والمراجعات الواردة في هذا الدليل لتقييم خياراتك بطريقة منهجية، وستتخذ قرارًا يخدم عملياتك جيدًا على مدى السنوات القادمة.

الأسئلة الشائعة حول قطع المعادن بالليزر

١. كم تبلغ تكلفة قطع المعادن بالليزر؟

يبلغ تكلفة القطع بالليزر للمعادن عادةً ما بين 13 و20 دولارًا في الساعة لمعالجة الصلب. وتعتمد التكلفة الإجمالية على نوع المادة وسمكها وتعقيد عملية القص وحجم الإنتاج. على سبيل المثال، فإن مشروعًا يتطلب قطع 15000 بوصة بمعدل 70 بوصة في الدقيقة يعادل تقريبًا 3.57 ساعة من وقت القطع الفعلي. وغالبًا ما تحقق العمليات ذات الحجم الكبير تكاليف أقل لكل قطعة من خلال تحسين توزيع القطع وتقليل وقت الإعداد. ويمكن أن يؤدي التعاون مع مصنّعين معتمدين مثل Shaoyi إلى الحصول على أسعار تنافسية مع إمكانية استلام عروض الأسعار خلال 12 ساعة لتقدير ميزانية المشروع بدقة.

ما هي المعادن التي يمكن قطعها باستخدام ماكينة قطع بالليزر؟

تُعالج آلات قطع الليزر الفولاذ الطري، والفولاذ المقاوم للصدأ، والألومنيوم، والتيتانيوم، والنحاس، والبرونز بشكل فعال. ويُعد الفولاذ الطري هو المادة الأفضل من حيث أداء القطع بفضل امتصاصه الممتاز للطاقة. ويتطلب الفولاذ المقاوم للصدأ غاز مساعد من النيتروجين للحصول على حواف نظيفة خالية من الأكاسيد. وتُشكل مواد الألومنيوم والنحاس تحديات تتعلق بالانعكاسية، التي تتعامل معها أنظمة الليزر الليفي (Fiber Laser) بكفاءة أكبر مقارنة بأنظمة CO2. أما التيتانيوم فيتطلب غازاً واقياً خاملًا لمنع الأكسدة. وتتراوح قدرات السماكة للمواد من صفائح رقيقة أقل من 1 مم إلى صفائح تتجاوز 40 مم باستخدام أنظمة الليزر الليفي عالية القدرة.

3. ما الفرق بين قطع المعادن باستخدام ليزر الألياف وليزر CO2؟

تعمل أشعة الليزر الليفية عند طول موجة 1.06 ميكرومتر بكفاءة تتراوح بين 30-40٪، وتقدم سرعات قطع أسرع بثلاث إلى خمس مرات على المعادن الرقيقة والمتوسطة، مع عمر تشغيلي يصل إلى 25,000 ساعة عمل. تستخدم أشعة الليزر CO2 طول موجة 10.6 ميكرومتر بكفاءة 10٪ فقط، لكنها تتفوق في قطع المعادن وغير المعادن. تهيمن أشعة الليزر الليفية على المعادن العاكسة مثل النحاس والألومنيوم بسبب امتصاص أفضل لطول الموجة. تظل أنظمة CO2 مناسبة للصفائح الفولاذية السميكة وورش العمل التي تعالج مواد مختلطة وتحتاج إلى تنوع في التعامل مع أنواع مختلفة من المواد.

4. ما سماكة المعدن التي يمكن لأجهزة قطع الليزر قصها؟

تعتمد سماكة القطع على قوة الليزر ونوع المعدن. يمكن لليزر الليفي بقدرة 3 كيلوواط أن يقطع الفولاذ الطري حتى 20 مم، والفولاذ المقاوم للصدأ حتى 10 مم، والألومنيوم حتى 8 مم. تصل الأنظمة الأعلى قدرةً والتي تبلغ 10 كيلوواط إلى أكثر من 40 مم على الفولاذ الكربوني والألومنيوم. ويمكن لأنظمة القدرة الفائقة العالية التي تبلغ 60 كيلوواط معالجة فولاذ بسماكة تصل إلى 100 مم. ومع ذلك، فإن سماكة القطع ذات الجودة العالية تكون عادةً أقل بنسبة 40٪ من الحد الأقصى للقدرة. وللحصول على جودة حافة ودقة متسقة، اختر تصنيفات القدرة التي تفوق احتياجاتك من حيث السماكة بشكل مريح.

5. هل قطع الليزر أفضل من قطع البلازما أو القطع بالماء؟

تتفوق كل تقنية في سيناريوهات مختلفة. توفر قطع الليزر دقة عالية جدًا (±0.001" إلى ±0.005") وأسرع السرعات على المواد التي يقل سمكها عن 1/4" مع الحد الأدنى من التشطيب الثانوي المطلوب. تقدم قطع البلازما أدنى تكلفة تشغيل لكل بوصة وتُعالج المواد السميكة (2" فما فوق) بشكل أكثر اقتصادية. بينما ينتج قطع الجيت المائي صفر منطقة متأثرة بالحرارة، مما يجعله مثاليًا للسبائك والمواد الحساسة للحرارة التي تصل سماكتها إلى 24". اختر بناءً على متطلبات التحمل الخاصة بك، وسماكة المادة، وحجم الإنتاج، ومدى القلق من الحساسية للحرارة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —