قطع الألمنيوم بالليزر: إصلاح العيوب، اختيار السبائك، تقليل التكاليف

فهم قطع الألومنيوم بالليزر وأهميته الصناعية

عندما يلتقي الدقة بالإنتاجية في تصنيع المعادن، يبرز القطع بالليزر للألومنيوم كحل للصناع والهواة على حد سواء. لكن المشكلة هنا أن الألومنيوم ليس مادة التعاون المعتادة خصائصها الفريدة تحدت المهندسين لعقود، ودفعت تكنولوجيا الليزر إلى التطور بطرق ملحوظة.

إذاً، هل يمكنكِ قطع الألومنيوم بالليزر؟ -بالطبع هل يمكنك أن تقطع الألومنيوم بالليزر بنفس سهولة الفولاذ؟ هذا حيث تصبح الأمور مثيرة للاهتمام فهم هذه الفروق الدقيقة يفصل بين المشاريع الناجحة والفشل المحبط.

لماذا يتطلب الألومنيوم أساليب قص متخصصة

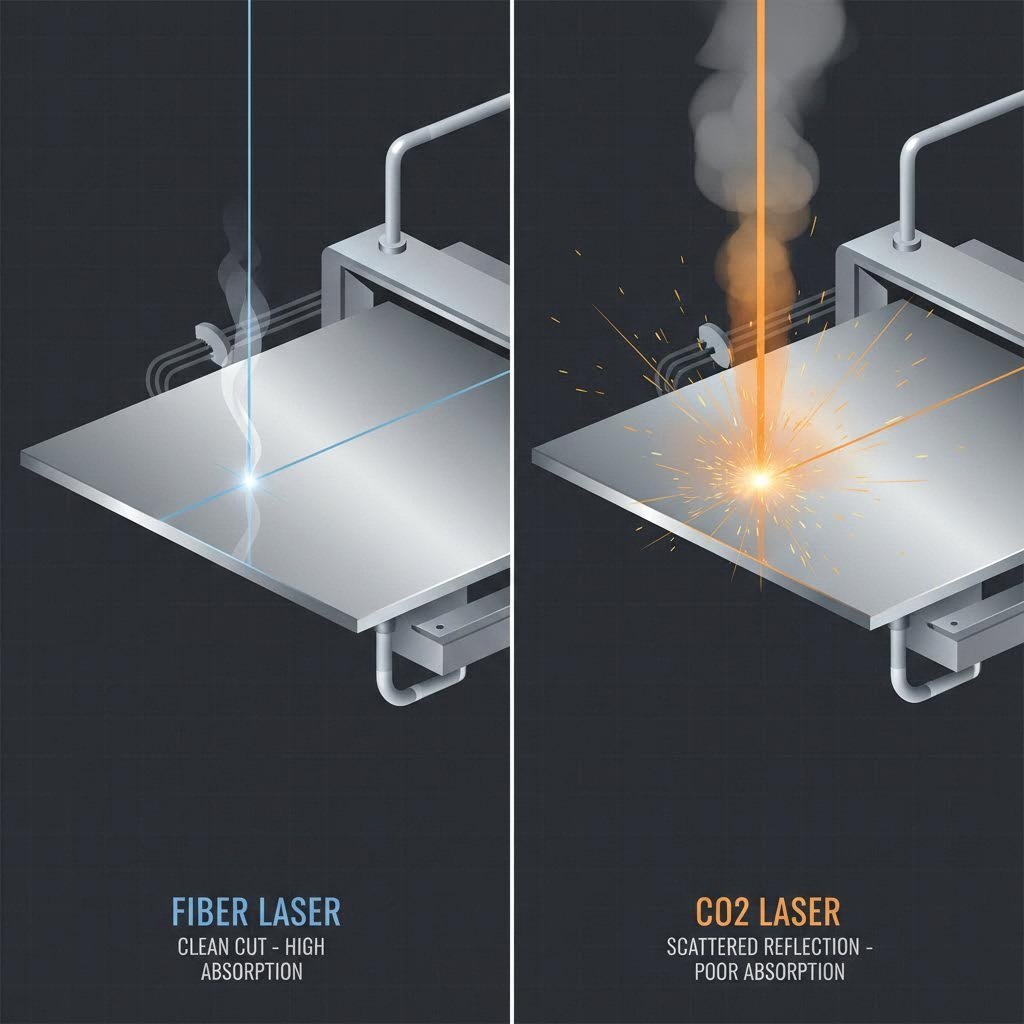

تخيل أن تضيء مصباحاً في المرآة معظم هذا الضوء يعود إليك مباشرة الألومنيوم يتصرف بنفس الطريقة مع أشعة الليزر -إنه عكسية عالية —واحدة من أعلى المعدلات بين المعادن الصناعية—يمكن أن تشتت شعاع الليزر، مما قد يؤدي إلى تلف عدسات الجهاز وانخفاض جودة القطع.

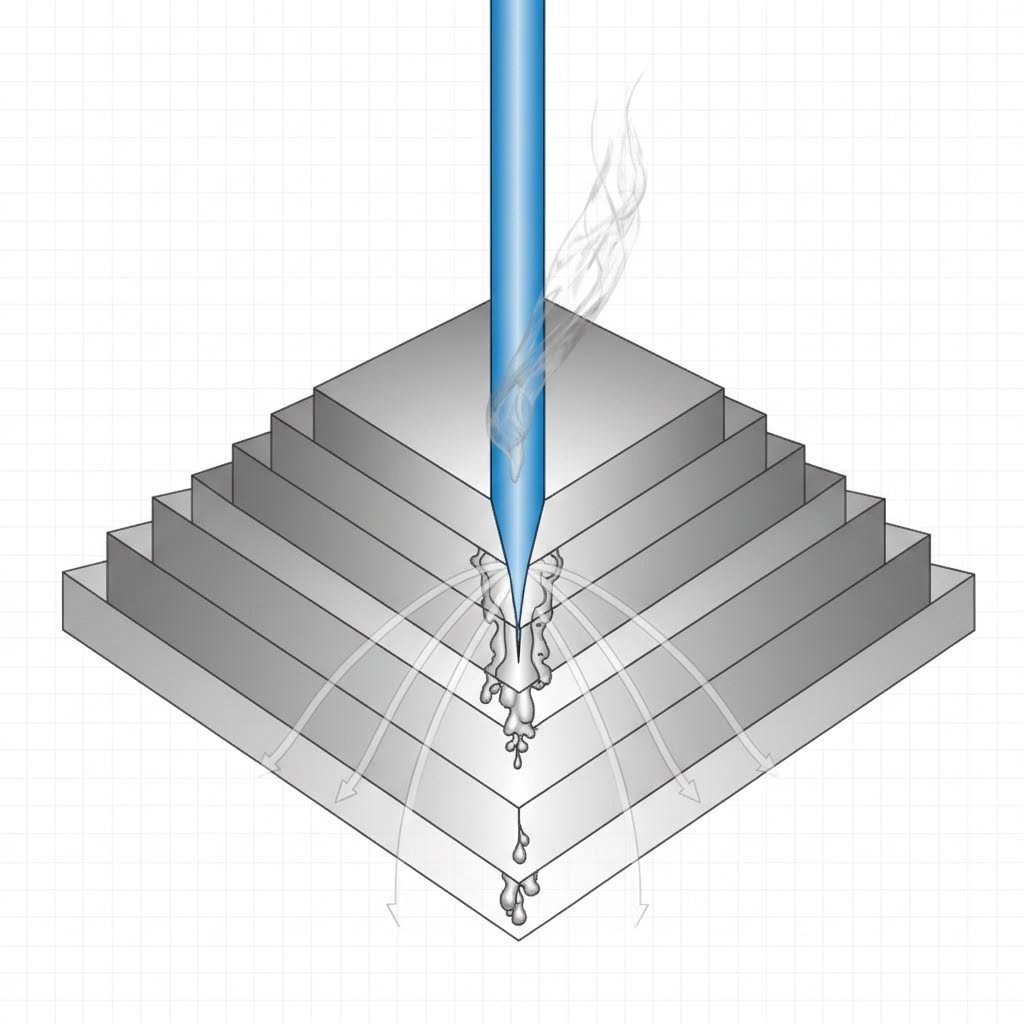

لكن هذا يمثل فقط نصف التحدي. إن توصيل الحرارة العالي في الألومنيوم موصلية حرارية استثنائية يعني أن الحرارة تنتشر بسرعة كبيرة خلال المادة. وعلى الرغم من أن هذه الخاصية ممتازة في مشتتات الحرارة، إلا أنها تؤثر سلبًا على قطع الليزر المركّز من خلال تبديد الطاقة بعيدًا عن منطقة القطع. والنتيجة؟ ستحتاج إلى طاقة أكبر وتحكم دقيق أكثر في المعايير مقارنةً بقطع الفولاذ الكربوني بنفس السُمك.

بالإضافة إلى ذلك، يتكوّن على سطح الألومنيوم طبقة أكسيد بشكل طبيعي. وعلى الرغم من فائدتها في مقاومة التآكل، يمكن أن تتداخل هذه الطبقة مع امتصاص الليزر، ما يضيف متغيرًا إضافيًا يجب إدارته أثناء عمليات قطع الألمنيوم بالليزر.

تطور تقنية الليزر للمعادن العاكسة

الأخبار الجيدة؟ تطورت تقنية الليزر الحديثة لمواجهة هذه التحديات مباشرة. كانت أنظمة ليزر CO₂ الأولية تعاني بشدة من طبيعة الألومنيوم العاكسة — حيث لم تستطع طول موجتها البالغة 10.6 ميكرون اختراقه بفعالية. وتجنب العديد من الورش قص الألومنيوم بالليزر تمامًا بسبب نتائجه غير المتسقة ومخاوف تلف المعدات.

جاء التغيير الجذري مع تقنيّة ألياف الليزر التي برزت حوالي عام 2010 . وبعملها عند طول موجة يبلغ نحو 1.06 ميكرون، توفر ألياف الليزر أطوال موجية يمتصها الألومنيوم بكفاءة أعلى بكثير. وقد حوّل هذا التقدم التكنولوجي مادة كانت ذات يوم مشكلة إلى خيار يمكن الاعتماد عليه لقص الألومنيوم بالليزر في عمليات التصنيع الدقيقة.

توفر أنظمة الليزر الليفية الحديثة حوافًا نظيفة خالية من الشوائب على الألومنيوم مع مناطق متأثرة بالحرارة ضئيلة جدًا — وهي نتيجة كان يُنظر إليها على أنها مستحيلة قبل عقدين فقط. سواء كنت تنتج مكونات طائرات، أو ألواح معمارية، أو غلافات مخصصة، فإن فهم هذه الأسس التقنية يساعدك في تحقيق نتائج متسقة واحترافية.

في الأقسام القادمة، ستتعرف بدقة على كيفية اختيار نوع الليزر المناسب، ومطابقة المعلمات لأنواع السبائك المختلفة، وحل المشكلات الشائعة، وتحسين اقتصاديات القص بالليزر. دعنا نتعمق في التفاصيل التقنية التي تجعل قص الألومنيوم بالليزر متوقعًا ومربحًا في آنٍ واحد.

أداء الليزر الليفي مقابل ليزر CO2 للألومنيوم

تخيل أداةً مصممة لأداء نفس المهمة ولكن تم هندستها بشكل مختلف تمامًا. هذا هو الواقع عند مقارنة الليزر الليفي وليزر CO2 في قطع الألمنيوم. بينما يمكن لكليهما نظريًا قطع هذا المعدن العاكس، إلا أن الفروق في الأداء كبيرة جدًا — وفهم السبب يعود إلى القوانين الفيزيائية.

إذا كنت تستثمر في معدات قطع المعادن بالليزر الليفي أو تقوم بتقييم مزودي الخدمة، فإن إدراك هذه المبادئ الأساسية يساعدك على اتخاذ قرارات مستنيرة. دعونا نوضح بدقة لماذا أصبحت آلات القطع بالليزر الليفي الخيار السائد في تصنيع الألمنيوم.

الفيزياء الخاصة بالطول الموجي ومعدلات امتصاص الألمنيوم

إليك المبدأ الأساسي: تتفاعل أطوال موجية ليزر مختلفة مع المعادن بشكل مختلف. فكّر فيها كأنها ترددات راديو — لا يمكن لراديو سيارتك التقاط إشارات القمر الصناعي لأنه مضبوط على الطول الموجي الخطأ. تعمل الليزرات بطريقة مشابهة مع المعادن.

ينتج ليزر CO2 ضوءًا بطول موجي قدره 10.6 ميكرون (10,600 نانومتر). عند هذه الطول الموجي، تعكس الألومنيوم حوالي 90-95٪ من طاقة الليزر الواردة. هذه الطاقة المنعكسة لا تختفي فحسب — بل تنعكس عائدة نحو مصدر الليزر، مما قد يؤدي إلى تلف المكونات البصرية ويقلل من كفاءة القص.

تعمل ليزرات الألياف تقريبًا عند 1.06 ميكرون (1,064 نانومتر) — أي ما يقارب عشر طول موجة CO2. عند هذا الطول الموجي الأقصر، يرتفع معدل امتصاص الألومنيوم بشكل كبير. وفقًا لـ بيانات الاختبار الصناعية من LS Manufacturing ، فإن هذا التحسن في الامتصاص ينعكس مباشرةً على سرعات قص أسرع وجودة حواف أنظف.

لماذا يكون الطول الموجي مهمًا بهذا القدر؟ إن البنية الذرية للألومنيوم تتفاعل بكفاءة أكبر مع الضوء القريب من الأشعة تحت الحمراء (مدى ليزر الألياف) مقارنة بالضوء البعيد عن الأشعة تحت الحمراء (مدى CO2). فالطول الموجي الأقصر يخترق السطح العاكس بشكل أكثر فعالية، ويُوصِّل الطاقة بدقة إلى مكان القطع بدلًا من تشتتها عبر المادة.

مزايا ليزر الألياف في معالجة المعادن العاكسة

بجانب فيزياء الطول الموجي، توفر الليزرات الليفية عدة مزايا تقنية تُحسّن فعاليتها في قطع الألومنيوم باستخدام الليزر الليفي:

- جودة شعاع ممتازة: تُنتج الليزرات الليفية أشعة مركزة للغاية بجودة وضعية ممتازة. ويتيح هذا التركيز عروض شقوق أضيق (أي كمية المادة التي تُزال أثناء القص) ومناطق أقل تأثرًا بالحرارة، وهي أمور حاسمة بالنسبة لمكونات الألومنيوم الدقيقة.

- كثافة طاقة أعلى: تُوصل الشعاع الضيق تركيزًا شديدًا للطاقة إلى نقطة صغيرة جدًا. وبالنسبة للتوصيلية الحرارية العالية للألومنيوم، فإن هذه القدرة المركزة تتغلب على تحديات التبدد الحراري التي تعاني منها أنظمة الليزر CO₂.

- حماية مدمجة من الانعكاس الخلفي: تتضمن أنظمة الليزر الليفي الحديثة لقطع المعادن مستشعرات وتدابير وقائية مصممة خصيصًا للمواد العاكسة. وتراقب هذه التقنية الضوء المنعكس وتعديل الناتج لمنع إلحاق الضرر بالمعدات، وهي ميزة حاسمة للليزرات عالية القدرة التي تتجاوز 6 كيلوواط .

- كفاءة الطاقة: تُحقق أشعة الليزر الليفية كفاءة تحويل كهروضوئية تزيد عن 30%، مقارنة بحوالي 10% لأنظمة CO2. تقلل هذه الكفاءة من تكاليف التشغيل بشكل كبير على مدى عمر المعدات.

بالنسبة للمصنّعين الذين يدرسون شراء ليزر ليفي مكتبي أو معدات على نطاق صناعي، فإن هذه المزايا تعني معالجة أسرع، وانخفاض تكلفة القطعة الواحدة، وجودة ثابتة عند العمل مع سبائك الألومنيوم.

| المواصفات | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| الطول الموجي | 1.06 ميكرون | 10.6 ميكرون |

| معدل امتصاص الألومنيوم | أعلى (اختراق محسن) | 5-10% (عالية الانعكاسية) |

| نطاق القدرة النموذجي | 1kW - 30kW+ | 1kW - 6kW |

| كفاءة التحويل الكهربائي الضوئي | 30%+ | ~10% |

| سرعة قطع الألومنيوم الرقيق | أسرع بعدة مرات | الخط الأساسي |

| متطلبات الصيانة | ضئيلة جدًا (مسار شعاع مغلق) | أعلى (غاز، مرايا، مواد استهلاكية) |

| حماية من الانعكاس الخلفي | قياسي في الأنظمة الحديثة | محدود أو غير متاح |

| أفضل نطاق لسماكة الألمنيوم | حتى 12 مم فأكثر (الأمثل تحت 10 مم) | ألواح سميكة 15 مم فأكثر (تطبيقات محدودة) |

متى يجب أن تفكر في استخدام ليزر CO2 تطبيقات قص الألمنيوم بالليزر ؟ بصراحة، تتقلص السيناريوهات بسرعة. لا تزال بعض العمليات القديمة تستخدم أنظمة CO2 مع ألواح الألمنيوم شديدة السماكة (15 مم فأكثر)، حيث يمكن للموجة الطويلة أن تتفاعل بشكل أفضل مع بلازما المعدن. ومع ذلك، فإن التطور المستمر في تقنية الليزر الليفي يُضعف باستمرار هذا الميزة، مما يجعل أنظمة قطع الليزر الليفي الخيار الأوضح لاستثمارات المعدات الجديدة.

الخلاصة؟ بالنسبة لتطبيقات قص الألمنيوم — وبخاصة المواد التي تقل سماكتها عن 12 مم — توفر أجهزة الليزر الليفي مزايا ساحقة من حيث الكفاءة والجودة وتكلفة التشغيل. إن فهم هذه الفروق في الأداء يؤهلك لاختيار المعدات المناسبة أو لتقييم مزوّدي الخدمة بشكل فعّال.

بالطبع، يمثل نوع الليزر متغيرًا واحدًا فقط في القطع الناجح للألومنيوم. تتصرف سبائك الألومنيوم المختلفة بشكل فريد تحت المعالجة بالليزر، مما يتطلب تعديل المعلمات والتوقعات بناءً على تركيبها الخاص.

اختيار سبيكة الألومنيوم وسلوك القطع

هل تساءلت يومًا لماذا تُقطع صفحتان من الألومنيوم بنفس السُمك تمامًا بطريقة مختلفة جدًا؟ تكمن الإجابة في تركيب السبيكة. عندما تحاول معرفة كيفية قطع صفائح الألومنيوم بفعالية، فإن فهم سلوك السبيكة ليس أمرًا اختياريًا — بل هو ضروري لتحقيق نتائج متسقة وعالية الجودة.

ليست جميع سبائك الألومنيوم متساوية. تحتوي كل سلسلة على عناصر سبيكة مختلفة — مثل المغنيسيوم، والسيليكون، والنحاس، والزنك — التي تغيّر جوهريًا طريقة استجابة المادة للطاقة الليزرية. وتؤثر هذه الفروق التركيبية على التوصيل الحراري، وسلوك الانصهار، وفي النهاية على جودة الحافة وسرعة القطع .

خصائص القطع حسب سلسلة سبائك الألومنيوم

دعونا نستعرض سبائك الألمنيوم التي تُقطع بالليزر بشكل شائع وما الذي يجعل كل واحدة منها فريدة من نوعها:

ألمنيوم 6061 يُعد هذا السبيكة العمل الأساسي في قص صفائح الألمنيوم بالليزر. ويحتوي هذا السبيكة على المغنيسيوم والسيليكون، مما يوفر توازنًا ممتازًا بين القوة ومقاومة التآكل وسهولة التشغيل. ويجعل استجابته الحرارية المتوقعة عملية تحسين المعاملات مباشرة وبسيطة—وهي ميزة كبيرة للمصانع التي تعالج أحمال عمل متنوعة. ستجد 6061 في المكونات الهيكلية والإطارات والأقواس والتصنيع العام حيث تكون الموثوقية هي العامل الأكثر أهمية.

ألمنيوم 5052 يتفوق في البيئات البحرية والكيميائية بفضل مقاومته الاستثنائية للتآكل. ويوفر محتوى المغنيسيوم (حوالي 2.5٪) قوة معتدلة مع الحفاظ على قابلية لحام ممتازة. بالنسبة للقطع بالليزر، فإن 5052 عادةً ما ينتج حوافًا نظيفة مع أقل قدر ممكن من تكوّن الشوائب. ويعني انخفاضه الطفيف في التوصيل الحراري مقارنةً بالألمنيوم النقي أن الحرارة تظل مركزة لفترة أطول، مما يسمح غالبًا بسرعات قطع أسرع مما قد تتوقع.

ألمنيوم 7075 يمثل المعيار الجوي — قوي جدًا لكنه يتطلب صعوبة في القطع. تحقق سبائك الزنك قوة شد تقترب من الفولاذ الطري، مما يجعلها مثالية لمكونات الطائرات والتطبيقات العالية الإجهاد. ومع ذلك، فإن هذه القوة تأتي مع تحديات في القطع. وفقًا للتوجيهات الفنية من Xometry، يتطلب 7075 طاقة ليزر أعلى وسرعات قطع أبطأ نظرًا لصلابته، وينبغي على المشغلين توقع جودة حواف أقل نعومة مقارنة بالسبائك الأقل صلابة.

ألمنيوم 2024 يوفر قوة عالية من خلال سبائك النحاس، وكان شائعًا تاريخيًا في هياكل الطائرات. وعلى الرغم من أنه ممتاز من حيث مقاومة التعب، إلا أن 2024 يُظهر تعقيدات في القطع. يمكن أن يؤدي محتوى النحاس إلى أكسدة أكثر عدوانية أثناء القطع، كما أن ميل السبيكة نحو التشقق الناتج عن الإجهاد يتطلب إدارة دقيقة للحرارة. يحتفظ العديد من المصانع بـ 2024 للتطبيقات التي تبرر فيها خصائصه الميكانيكية المحددة العناية الإضافية في المعالجة.

فهم كيفية قص صفائح الألمنيوم بشكل فعّال يعني مواءمة أسلوبك مع السبيكة المحددة. ما ينجح تمامًا مع سبيكة 5052 قد يُنتج نتائج غير مقبولة على سبيكة 7075.

مواءمة معلمات الليزر مع خصائص السبيكة

عند قص ألواح الألمنيوم، تؤثر تركيبة السبيكة مباشرةً على اختيار المعلمات:

- متطلبات الطاقة: عادةً ما تحتاج السبائك ذات القوة العالية مثل 7075 و2024 إلى طاقة أعلى لتحقيق قطع نظيف. إن بنيتها المجهرية الأكثر كثافة تقاوم الانصهار أكثر من السبائك الأقل صلابة.

- تعديلات السرعة: السبائك ذات التوصيل الحراري العالي (الأقرب إلى الألمنيوم النقي) تبدد الحرارة بشكل أسرع، وقد تتطلب سرعات أبطأ أو طاقة أعلى للحفاظ على جودة القطع.

- اعتبارات غاز المساعدة: بينما يعمل النيتروجين بشكل عالمي، تستجيب بعض السبائك بشكل أفضل لإعدادات ضغط محددة. وغالبًا ما تستفيد السبائك عالية القوة من زيادة ضغط الغاز لتفريغ المواد المنصهرة بفعالية.

- توقعات جودة الحواف: اعترف بأن اختيار السبيكة يؤثر على جودة الحافة القابلة للتحقيق. قد تتطلب السبائك المستخدمة في صناعة الطيران مثل 7075 معالجة لاحقة يمكن للأجزاء المصنوعة من سبائك 5052 أو 6061 تجنبها تمامًا.

بناءً على الخبرة الصناعية من ABC Vietnam، توفر سبائك السلسلة 5xxx و6xxx نتائج موثوقة باستمرار عند القطع بالليزر، مما يجعلها خيارات مفضلة عندما توجد مرونة في اختيار السبيكة ضمن مواصفات التصميم الخاصة بك.

| سبيكة | التطبيقات النموذجية | صعوبة القطع | اعتبارات خاصة |

|---|---|---|---|

| 6061 | المكونات الهيكلية، الإطارات، الدعامات، التصنيع العام | منخفض إلى متوسط | أداء شامل ممتاز؛ معايير قابلة للتنبؤ بها؛ حاجة ضئيلة إلى المعالجة اللاحقة |

| 5052 | معدات بحرية، خزانات كيميائية، خطوط وقود، أوعية ضغط | منخفض | ينتج حوافًا نظيفة؛ انخفاض التوصيل الحراري يساعد في عملية القطع؛ قابلية ممتازة للحام بعد القطع |

| 7075 | هياكل طائرات، مكونات عالية الإجهاد، معدات رياضية | مرتفع | يتطلب طاقة أعلى وسرعات أبطأ؛ توقع حوافًا أكثر خشونة؛ ضرورة ضبط دقيق للمعايير الخاصة |

| 2024 | هياكل طائرات، مكونات حرجة من حيث التعب، تجميعات مشبّعة | معتدلة إلى عالية | يزيد محتوى النحاس من الأكسدة؛ ويتسبب في التأثر بالإجهادات؛ ويستدعي إدارة دقيقة للحرارة |

عند تعلُّم كيفية قص صفيحة ألومنيوم لتطبيقك الخاص، ابدأ بتحديد سلسلة السبيكة الخاصة بك. هذه المعلومة وحدها تُشكِّل استراتيجيتك بأكملها للقطع — من إعدادات الطاقة الأولية إلى توقعات الجودة النهائية. غالبًا ما تواجه الورش التي تتخطى هذه الخطوة نتائج غير متسقة، وتُلقي باللوم على المعدات بينما يكون الاختلاف في السبيكة هو السبب الفعلي.

بعد فهم اختيار السبيكة، فإن الخطوة الحرجة التالية تتضمن ضبط معايير القطع الدقيقة بما يتناسب مع سمك المادة — حيث تحدد الخيارات المتعلقة بالطاقة والسرعة وغاز المساعدة ما إذا كنت ستحقق قطعًا نظيفًا أو عيوبًا محبطة.

معاير وضبط إعدادات القص لأنواع مختلفة من السُمك

لقد اخترت سبائكك وانتقلت إلى تقنية الليزر الليفي — الآن تأتي السؤال الحاسم: ما الإعدادات التي تُنتج بالفعل قطعًا نظيفة ومتواصلة؟ هنا يواجه العديد من المشغلين صعوبات. لا تساعد النصائح العامة مثل "استخدم طاقة أكبر للمواد الأسمك" عندما تكون أمام لوحة تحكم تحتوي على عشرات المعايير القابلة للتعديل.

سواء كنت تشغّل ماكينة قطع الليزر الألياف CNC في بيئة إنتاج أو تتعلم على جهاز أصغر لقطع الصفائح المعدنية بالليزر، فإن فهم العلاقات بين المعايير يحوّل التخمين إلى نتائج يمكن التنبؤ بها. دعونا نبني مرجعًا شاملاً يقدم حقًا إرشادات قابلة للتطبيق.

إعدادات القدرة والسرعة حسب نطاق السُمك

فكّر في معايير قطع الليزر كوصفة طهي — يجب أن تعمل الطاقة، والسرعة، والتركيز معًا بنسب مناسبة. يؤدي استخدام الكثير من الطاقة مع سرعة مفرطة إلى قطع غير كاملة. كما أن السرعة المنخفضة جدًا مع طاقة كافية تولّد مناطق مؤثرة حراريًا بشكل مفرط. ويعتمد إيجاد التوازن بشكل أساسي على سُمك المادة.

الألومنيوم ذو الحجم الدقيق (أقل من 3 ملم): هذه النطاقات تمثل النقطة الحلوة لمعظم تطبيقات آلومنيوم آلات القطع بالليزر. يدير الليزر المصنوع من الألياف 1.5 كيلوواط إلى 2 كيلوواط هذه السماكة بكفاءة ، مع سرعات القطع التي تتراوح عادةً من 5000 إلى 10,000 مم / دقيقة اعتمادًا على السماكة الدقيقة. آلة قطع ليزر بقدرة 2 كيلوواط يمكنها معالجة 1 ملم من الألومنيوم بسرعة مذهلة مع الحفاظ على جودة حافة ممتازة. موقف التركيز عادة ما يقع عند سطح المادة أو أقل قليلاً (تراجع التركيز من 0 إلى -1 ملم).

سمك متوسط (3-6 ملم): مع زيادة السُمك، تتزايد متطلبات الطاقة بشكل كبير. توقع أن تحتاج إلى 2كيلوواط إلى 4كيلوواط لتحقيق نتائج ثابتة في هذا النطاق. وفقاً جدول DW Laser للسماكات ، الألومنيوم حتى 12 ملم يتطلب 1.5kW إلى 3kW الحد الأدنىوضع هذه النطاق الوسط بشكل متين في منطقة 2-3kW. تتراجع سرعات القطع إلى حوالي 2000-5000 مم / دقيقة ، ويتحرك الموقع المحوري أبعد من سطح (-1 مم إلى -2 مم) للحفاظ على تركيز العصا داخل الحافة الأكثر سمكاً.

مقاس السماكة (6 ملم أو أكثر): تتطلب هذه المادة قوة كبيرة. بالنسبة للألومنيوم بسماكة 6 مم فأكثر، تصبح الأنظمة ذات القدرة من 3 كيلوواط إلى 6 كيلوواط ضرورية، وتتجه التطبيقات الصناعية نحو 10 كيلوواط فأكثر لتحقيق أقصى قدرة على القطع من حيث السماكة. تشير بيانات الصناعة إلى أن الليزر الليفي بقدرة 3 كيلوواط يمكنه قطع الألومنيوم حتى حوالي 10 مم بوضوح، بينما تتعامل الأنظمة ذات القدرة 6 كيلوواط فأكثر مع سماكات 25 مم أو أكثر. تنخفض السرعات بشكل كبير — غالبًا أقل من 1,500 مم/دقيقة — ويجب تحسين موقع البؤرة بعناية، عادةً ما بين -2 مم إلى -3 مم تحت السطح.

على عكس إعداد آلة قطع الصفائح الفولاذية النموذجية، تتطلب معايير الألومنيوم تعديلات تراعي الخصائص الحرارية الفريدة للمادة. فالألومنيوم يبدد الحرارة بسرعة أكبر، ما يعني أن المعايير التي تناسب الفولاذ لا يمكن تطبيقها مباشرة عليه.

| نطاق السماكة | القوة الموصى بها | معدل القطع النموذجي | موقع البؤرة | الاعتبارات الرئيسية |

|---|---|---|---|---|

| أقل من 1 مم | 1 كيلوواط - 1.5 كيلوواط | 8,000 - 12,000 مم/دقيقة | 0 إلى -0.5 مم | خطر الانصهار الكامل عند السرعات البطيئة؛ يجب الحفاظ على الزخم |

| 1 مم - 3 مم | 1.5 كيلوواط - 2 كيلوواط | 5,000 - 10,000 مم/دقيقة | من 0 إلى -1 مم | النطاق المثالي لمعظم أنظمة الصفائح المعدنية في ماكينات القطع بالليزر |

| 3 مم - 6 مم | 2 كيلوواط - 4 كيلوواط | 2,000 - 5,000 مم/دقيقة | -1 مم إلى -2 مم | يصبح ضغط غاز المساعدة أكثر أهمية |

| 6ملم - 10ملم | 3 كيلو واط - 6 كيلو واط | 1,000 - 2,500 مم/دقيقة | -2 مم إلى -3 مم | قد تحسن استراتيجيات الثقب المتعددة جودة البدء |

| 10 مم فأكثر | 6 كيلو واط - 12 كيلو واط فأكثر | 500 - 1,500 مم/دقيقة | -3 مم أو أقل | تقل جودة الحافة؛ وغالبًا ما يتطلب ذلك معالجة لاحقة |

اختيار غاز المساعدة للحصول على جودة حافة مثالية

قد يبدو غاز المساعدة اعتبارًا ثانويًا، لكنه يشكل بشكل أساسي جودة القطع. حيث يؤدي الغاز وظائف متعددة: حماية منطقة القطع، وطرد المادة المنصهرة، ومنع الأكسدة. ويؤثر اختيارك بين النيتروجين والهواء المضغوط على مظهر الحافة وعلى التكلفة التشغيلية معًا.

النيتروجين: الخيار المتميز لقطع الألومنيوم. يُنتج النيتروجين عالي النقاوة (عادةً 99.95% أو أكثر) حوافًا خالية من الأكاسيد ولامعة بلون فضي، مما يتطلب معالجة لاحقة بسيطة جدًا. وهذا يُعد أمرًا مهمًا بشكل كبير بالنسبة للمكونات المرئية أو الأجزاء التي تتطلب لحامًا أو أنودة لاحقة. عادةً ما يستخدم قطع النيتروجين ضغوطًا تتراوح بين 10-20 بار، حيث تتطلب المواد السميكة ضغوطًا أعلى لتفريغ الشق بكفاءة. ما هو الثمن؟ إن استهلاك النيتروجين يمثل تكلفة تشغيل ملموسة—غالبًا ما تكون أكبر بند في نفقات الاستهلاك بالنسبة للعمليات عالية الحجم.

الهواء المضغوط: البديل الاقتصادي. تعمل الهواء المضغوط النظيف والجاف بشكل كافٍ في العديد من تطبيقات آلة قطع الليزر للصفائح المعدنية عندما لا يكون مظهر الحافة أمرًا حاسمًا. يمكن توقع بعض الأكسدة—حيث ستبدو الحواف أغمق وباهتة قليلًا مقارنة بالأجزاء المقطوعة بالنيتروجين. ومع ذلك، بالنسبة للمكونات الداخلية أو النماذج الأولية أو الأجزاء التي سيتم طلاؤها بالطلاء البودرة أو الدهان، فإن هذا الفرق البصري نادرًا ما يكون له أهمية. يعمل قطع الهواء عادةً عند ضغط يتراوح بين 8-15 بار.

اعتبر هذا التوجيه العملي:

- اختر النيتروجين عندما: تبقى الأجزاء مرئية في التجميع النهائي، أو تتطلب لحامًا دون تنظيف مكثف، أو تحتاج إلى تأنيق بألوان متسقة، أو تشترط المواصفات حوافًا خالية من الأكسيد

- اختر الهواء المضغوط عندما: تتلقى الأجزاء طلاءً غير شفاف، أو تؤدي وظائف داخلية، أو تمثل نماذج أولية أو قطع اختبار، أو تكون تحسين التكلفة أكثر أهمية من مظهر الحواف

- ضبط ضغط الغاز: زِد الضغط مع زيادة السُمك — قد تقطع المواد الرقيقة بشكل نظيف عند 10 بار، في حين أن الألمنيوم بسُمك 6 مم فأكثر يحتاج غالبًا إلى 18-20 بار لإخراج المادة المنصهرة بشكل صحيح

- التحقق من الجودة: عند ضبط المعاملات، فاحصَ الدائرة كلا الحافتين العلوية والسفلية — فتراكم الشوائب على الجانب السفلي يشير إلى نقص في ضغط الغاز أو سرعة زائدة

بالنسبة للمحلات التي تعمل بتشغيل آلة قطع بالليزر لأوراق معدنية بمواد مختلطة، فإن توفر خيارَي الغاز يمنح أقصى درجات المرونة. يستخدم العديد من مصنعي الهياكل النيتروجين للأجزاء المواجهة للعملاء، بينما يستخدمون الهواء لأقواس التركيب الداخلية والأجزاء الإنشائية، مما يُحسّن التكاليف دون التفريط في الجودة عند الحاجة إليها.

حتى مع وجود معايير مُحسّنة تمامًا، تظهر العيوب أحيانًا. إن فهم الأسباب الشائعة للمشاكل — وكيفية حلها — هو ما يميّز النتائج الاحترافية عن التباين المحبِط.

استكشاف أخطاء قطع الألومنيوم الشائعة وإصلاحها

لقد ضبطت معاييرك، واخترت السبيكة المناسبة، وبدأت الإنتاج — ثم بدأت تظهر العيوب. زوائد حادة عالقة على الحواف. رواسب متصلبة على الجانب السفلي. أسطح خشنة حيث ينبغي أن تكون القطع ناعمة. هل هذا محبط؟ بالتأكيد. لكن كل عيب يحكي قصة، وفهم هذه القصة يحوّل المشاكل إلى حلول.

يتطلب قطع الصفائح المعدنية بالليزر دقة عالية، حيث يضخم الألمنيوم كل انحراف صغير في عملية القطع. الخبر الجيد هو أن معظم العيوب تعود إلى أسباب يمكن تحديدها ولها حلول مثبتة. دعونا نبني منهجية منهجية لاستكشاف الأخطاء وإصلاحها للعودة بجودة قطعك إلى المسار الصحيح.

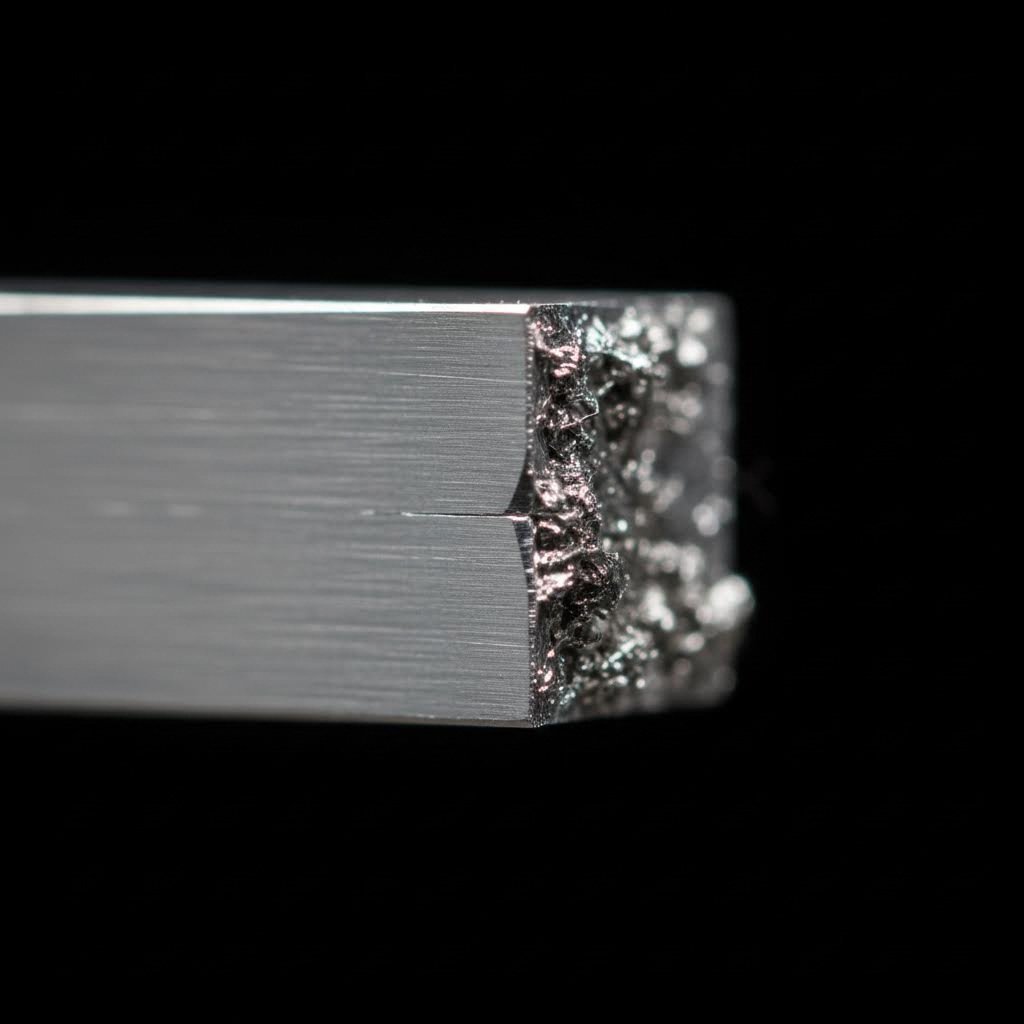

تشخيص مشكلات جودة الحواف والحلول المقترحة

عند قص الصفائح المعدنية بالليزر، تندرج عيوب الحواف ضمن فئات متوقعة. ولكل منها أسباب محددة وحلول مستهدفة:

-

تشكيل بور

- المشكلة: حواف معدنية حادة ومتحولة نحو الأعلى على طول حواف القطع وتتطلب إزالة يدوية

- الأسباب: سرعة القطع سريعة جداً بالنسبة لسمك المادة؛ قدرة الليزر غير كافية مما يؤدي إلى انصهار غير كامل للمادة؛ ضغط غاز المساعدة منخفض جداً بحيث لا يستطيع دفع المادة المنصهرة بشكل صحيح؛ فوهة التآكل أو التالفة تؤدي إلى تدفق غير منتظم للغاز

- الحلول: قلل سرعة القطع بنسبة 10-15٪ تدريجياً حتى تختفي الشوائب؛ تحقق من أن إعدادات القدرة تتطابق مع متطلبات السُمك كما هو مذكور في جداول المعاملات؛ زِد ضغط غاز المساعدة (جرب زيادة 2-3 بار تدريجياً)؛ افحص الفوهة واستبدلها إذا كانت مهترئة أو مسدودة تمثل الفوهات البالية واحدة من أكثر الأسباب شيوعًا للقطع غير المتسقة

-

التصاق الشوائب

- المشكلة: المعادن المنصهرة المتصلبة العالقة على الحافة السفلية للقطع، مما يخلق أسطحًا خشنة تعيق التجميع

- الأسباب: سرعة قطع عالية جدًا تمنع الإخراج السليم للمواد؛ ضغط الغاز غير كافٍ لطرد الألومنيوم المنصهر قبل إعادة تصلبه؛ موقع البؤرة مرتفع جدًا (فوق سطح المادة); غاز المساعدة ملوث أو غير نقي

- الحلول: تقليل سرعة القطع للسماح بإخراج كامل للمواد؛ زيادة ضغط النيتروجين إلى 15-20 بار للمواد السميكة؛ تعديل موقع البؤرة ليكون 0.5-1 مم أعمق داخل المادة؛ التحقق من أن نقاء الغاز يلبي المواصفات (99.95% فأكثر للنيتروجين)

-

جودة الحافة الخشنة أو المشطوفة

- المشكلة: خطوط عمودية مرئية، أو خشونة، أو قوام غير منتظم على أسطح القطع بدلاً من حواف ناعمة

- الأسباب: سرعة قطع بطيئة جدًا تؤدي إلى تراكم حرارة زائدة؛ طاقة عالية جدًا بالنسبة لسمك المادة؛ مكونات بصرية متسخة أو ملوثة؛ تدفق غير مستقر لغاز المساعدة؛ اهتزاز ميكانيكي في رأس القطع أو الهيكل

- الحلول: زيادة سرعة القطع مع مراقبة حدوث قطع غير كاملة؛ تقليل الطاقة بنسبة 5-10٪ على دفعات; نظّف جميع المرايا والعدسات باستخدام محاليل تنظيف مناسبة وقطن لا يترك وبراً ; تحقق من خطوط إمداد الغاز بحثاً عن تسريبات أو انسدادات؛ فحص المكونات الميكانيكية بحثاً عن وصلات فضفاضة أو محامل تالفة

-

قطع غير كاملة أو فشل متقطع في الثقب الأولي

- المشكلة: فشل الليزر في قطع المادة بالكامل، مما يترك ألسنة أو أقسام متصلة

- الأسباب: عدم كفاية الطاقة بالنسبة لسماكة المادة؛ سرعة القطع سريعة جداً؛ موقع البؤرة غير الصحيح (إما مرتفعاً جداً أو منخفضاً جداً); تباين في سماكة المادة يتجاوز التحملات المسموحة؛ تراكم طبقة أكسيد على سطح المادة

- الحلول: زيادة الطاقة أو تقليل السرعة؛ إعادة معايرة البؤرة باستخدام قطع تجريبية على مواد خردة؛ التأكد من أن سماكة المادة الفعلية تتطابق مع المعطيات المبرمجة؛ تنظيف الأسطح الألومنيومية مسبقاً لإزالة طبقة الأكسدة الثقيلة قبل القطع

-

منطقة التأثير الحراري المفرطة (HAZ)

- المشكلة: تغير في اللون مرئي، أو تشوه، أو تغير في خصائص المادة تمتد خارج حافة القطع

- الأسباب: سرعة القطع بطيئة جدًا مما يسمح للحرارة بالانتشار؛ الطاقة أعلى بكثير من اللازم؛ تعدد المرور أو التردد عند الزوايا ما يركز الحرارة؛ تبريد غاز المساعدة غير كافٍ

- الحلول: قم بتحسين نسبة السرعة إلى الطاقة — زِد السرعة قبل تقليل الطاقة؛ قم ببرمجة نصف قطر الزاوية بدلاً من الزوايا الحادة للحفاظ على الزخم؛ استخدم وضع القطع النبضي للميزات المعقدة؛ زِد تدفق الغاز لتحقيق تأثير تبريد إضافي

عند استكشاف أخطاء قطع المعادن بالليزر وإصلاحها، قم بتغيير معلمة واحدة فقط في كل مرة. يؤدي إجراء تعديلات متعددة في آن واحد إلى تعذر تحديد أي تغيير حل المشكلة أو ساهم في تفاقمها.

إدارة مخاطر الانعكاسية أثناء القطع

الطبيعة العاكسة للألمنيوم تخلق مخاطر فريدة تتجاوز مجرد مشكلات جودة القطع. يمكن أن تتسبب الطاقة الليزرية المنعكسة من الخلف في إتلاف المكونات البصرية، وتقليل كفاءة القطع، وفي الحالات الشديدة، قد تضر بمصدر الليزر نفسه. إن فهم هذه المخاطر واتخاذ التدابير المناسبة للتخفيف منها يحمي معداتك ونتائجك على حد سواء.

كيف تحدث أضرار الانعكاس الخلفي: عندما تصيب الطاقة الليزرية السطح العاكس للغاية للألمنيوم، فإن جزءًا منها ينعكس عائدًا على طول مسار الشعاع. وعلى عكس قطع الصلب، حيث تمتص المادة معظم الطاقة، يمكن للألمنيوم أن يعكس طاقة كبيرة — خصوصًا أثناء عملية الثقب عندما يلامس الشعاع لأول مرة سطحًا لم ينصهر بعد. تسافر هذه الطاقة المنعكسة للخلف عبر النظام البصري، وقد تؤدي إلى ارتفاع حرارة العدسات بشكل مفرط، أو إتلاف الكابلات الليفية الضوئية، أو الوصول إلى مصدر الليزر.

علامات تحذيرية على وجود مشكلات انعكاس:

- انخفاض غير مبرر في القدرة أثناء معالجة الألمنيوم

- تدهور المكونات البصرية بشكل أسرع من الفترات الزمنية المعتادة للصيانة

- سلوك ثقب غير متسق — تنجح بعض المحاولات بينما تفشل أخرى

- تنبيهات الجهاز أو إيقاف تشغيله الوقائي أثناء عمليات القطع

- وجود أضرار مرئية أو تغير في اللون على النوافذ الواقية أو العدسات

استراتيجيات التخفيف:

- أنظمة حماية الانعكاس الخلفي: تتضمن أنظمة الليزر الليفي الحديثة التي تزيد عن 6 كيلوواط عادةً حماية مدمجة من الانعكاس الخلفي، تقوم برصد الضوء المنعكس وتعديل المخرجات تلقائيًا. يجب التحقق من أن معداتك تشمل هذه الميزة قبل معالجة المواد العاكسة بقدرة عالية.

- تقنيات الثقب المُحسّنة: يقلل الثقب التدريجي (زيادة التدريجية للطاقة) أو الثقب النبضي من شدة الانعكاس الأولي مقارنةً بالثقب بقدرة كاملة. وتقدم العديد من وحدات التحكم الرقمية الحاسوبية (CNC) إجراءات ثقب متخصصة للمواد العاكسة.

- إعداد السطح: التخشين الخفيف للسطح، أو الطلاءات المضادة للانعكاس، أو ببساطة التأكد من نظافة المواد وخالية من بقايا التلميع يمكن أن يقلل من العكسية الأولية أثناء الثقب.

- تحسين توصيل الشعاع: يضمن الموضع الصحيح للتركيز امتصاصًا أقصى للطاقة عند نقطة القطع. يؤدي الشعاع غير المركّز بشكل صحيح إلى تباعد الطاقة عبر مساحة أكبر، مما يزيد من تفاعل السطح العاكس وخطر الانعكاس الخلفي.

- صيانة النافذة الواقية: تُعد النافذة الواقية الموجودة بين عدسة التركيز والمادة الخط الأول للدفاع. يجب فحص هذا المكون وتنظيفه بانتظام، إذ إن التلوث يزيد من الامتصاص والتسخين، ما يؤدي إلى تسريع التلف.

- اختيار الطاقة المناسبة: استخدام طاقة زائدة لا يؤدي فقط إلى هدر الطاقة، بل يزيد أيضًا من الطاقة المنعكسة بشكل نسبي. يجب ضبط الطاقة بما يتناسب مع متطلبات السُمك الفعلية بدلاً من استخدام الإعدادات القصوى افتراضيًا.

بالنسبة للمحلات التي تقوم بمعالجة الألمنيوم بشكل منتظم إلى جانب الفولاذ والمعادن الأخرى، فإن إنشاء إجراءات تشغيل محددة حسب نوع المادة يضمن تفعيل إعدادات الحماية المناسبة قبل بدء عملية القطع. إن قائمة بسيطة للتحقق من حالة حماية الانعكاس الخلفي، واختيار وضع الثقب المناسب، وحالة النافذة الواقية يمكن أن تمنع حدوث أضرار مكلفة في المعدات.

عند استمرار عيوب قطع المعادن بالليزر على الرغم من تحسين المعلمات، يجب النظر إلى العوامل الميكانيكية والبيئية بخلاف الإعدادات. فالمشابك المسننة المترهلة، والعناصر البصرية الملوثة، وانعدام استقرار مصدر الجهد، وعدم كفاية التهوية، كلها عوامل تسهم في مشاكل الجودة التي لا يمكن حلها بأي قدر من تعديل المعلمات. ويُسهم التشخيص المنظم الذي يعالج سلامة العناصر الميكانيكية قبل ضبط الإعدادات الدقيقة في توفير ساعات من التجربة والخطأ المحبطة.

بمجرد تحقيق قص مستقر وخالٍ من العيوب، تصبح المسألة: ماذا يحدث بعد ذلك؟ إن العديد من أجزاء الألمنيوم تتطلب خطوات ما بعد المعالجة التي تؤثر مباشرةً على الجودة النهائية والعمليات اللاحقة.

اعتبارات ما بعد المعالجة والتشطيب السطحي

إذًا، لقد حققت قصًا ليزريًا نظيفًا وثابتًا — فما التالي؟ إليك حقيقة واقعة: ليست كل أجزاء الألمنيوم المقطوعة بالليزر جاهزة للتجميع النهائي. إن معرفة متى تكون العمليات الثانوية ضرورية، ومتى يمكن للأجزاء أن تنتقل مباشرة إلى التطبيق، يوفر الوقت والميزانية معًا.

الخبر الجيد؟ تُنتج تقنية الليزر بالألياف الحديثة حوافًا أكثر نظافة بكثير مقارنة بأساليب القص القديمة. تتطلب العديد من أجزاء الألمنيوم الرقيقة — خاصةً تلك المقطوعة باستخدام غاز النيتروجين المساعد المُحسّن — تدخلًا بسيطًا قبل العمليات اللاحقة. ومع ذلك، تتطلب تطبيقات محددة اهتمامًا إضافيًا.

متطلبات تنظيف الحواف وإنهائها

حتى أفضل عمليات القص بالليزر قد تترك عيوبًا طفيفة. قد لا تؤثر الشوائب الصغيرة أو خشونة الحافة البسيطة أو التلون الحراري على الأداء الهيكلي، لكنها قد تؤثر على المظهر الجمالي أو سلامة التعامل أو التصاق الطلاء.

متى تحتاج إلى تنظيف الحواف (إزالة الشوائب)؟ ضع في اعتبارك هذه السيناريوهات:

- أجزاء يتطلب التعامل معها اللمس: تستفيد المكونات التي يلمسها العمال أو المستخدمون النهائيون بشكل منتظم من الحواف الناعمة الخالية من الشوائب لمنع الجروح

- التجميعات الدقيقة: تحتاج الأجزاء التي تتطلب تركيبات ضيقة أو أسطح متقابلة إلى ملفات حواف متسقة

- التحضير قبل الطلاء: أداء طلاء المسحوق والأكسدة أفضل على الأسطح ذات التشطيب الموحد

- المكونات المرئية: غالبًا ما تتطلب الأجزاء المواجهة للعملاء مظهرًا مصقولًا توفره عملية إزالة الشوائب

وفقًا لـ دليل التشطيبات من SendCutSend ، تُزيل إزالة الشوائب الخطية الخدوش والشوائب والعيوب الطفيفة الناتجة عن عملية التصنيع—وذلك لإعداد الأجزاء للعمليات اللاحقة للتشطيب. بالنسبة للأجزاء الصغيرة، تقدم عملية التنظيف بالكشط الخزفي باستخدام الاهتزاز تقنية كاشطة توفر نتائج متسقة عبر جميع الحواف في آنٍ واحد.

متى يمكن تخطي خطوة إزالة الشوائب؟ غالبًا لا تتطلب المكونات الهيكلية الداخلية أو النماذج الأولية أو الأجزاء التي تخضع لتشغيل زائد بعد القطع هذه الخطوة الوسيطة. يجب تقييم كل تطبيق على حدة بدلاً من تطبيق سياسات عامة.

تحضير المعالجة السطحية للأجزاء المقطوعة بالليزر

يقبل الألمنيوم المقطوع بالليزر معظم معالجات السطح الشائعة بسهولة، ولكن التحضير الجيد يضمن نتائج مثالية. لكل طريقة من تشطيبات السطح متطلبات محددة:

تحضير التأكسد الكهربائي: يُنشئ التأكسد الكهربائي تشطيبًا متينًا ومقاومًا للخدوش من خلال تكثيف الطبقة الأكسيدية الطبيعية للألومنيوم باستخدام عملية كهروكيميائية. قبل التأكسد الكهربائي، يجب إزالة الحواف الخشنة — إذ تصبح العيوب أكثر وضوحًا من خلال الطلاء المؤكسد، وليس أقل. لاحظ أن الأسطح المؤكسدة غير موصلة كهربائيًا، مما يؤثر على تطبيقات التأريض الكهربائي. أيضًا، يجب إتمام خطوة اللحام للقطع التي تتطلب ذلك قبل التأكسد الكهربائي — لأن الطلاء يعيق جودة اللحام.

التوافق مع الطلاء البودري: يتمسك الطلاء البودرة كهربائياً قبل عملية التصلب في الفرن، مما يُنتج تشطيباً يمكن أن يستمر لما يصل إلى 10 أضعاف عمر الدهان التقليدي. تُعد الألمنيوم والصلب والفولاذ المقاوم للصدأ مرشحات مثالية لهذا النوع من الطلاء. ويلعب إعداد السطح دوراً مهمّاً — حيث إن التخشين الخفيف أو القذف بالوسائط يحسّن التصاق الطلاء. وعادةً ما توفر الحواف المقطوعة بالليزر نسيجاً سطحياً مناسباً لالتصاق الطلاء البودرة دون الحاجة إلى تخشين إضافي.

اعتبارات اللحام: تُلحَم الحواف المقطوعة بالنيتروجين بشكل أنظف مقارنة بالأجزاء المقطوعة بالهواء بسبب التأكسد الضئيل جداً. بالنسبة للوصلات الحرجة، يُزال الطبقة الأكسيدية المتبقية باستخدام تنظيف ميكانيكي خفيف. إذا كانت قطعك تتطلب كلًا من اللحام والمعالجة السطحية، فاتبع هذا التسلسل: القطع → إزالة الشوائب → اللحام → التنظيف → التشطيب (إما التميه أو الطلاء البودرة).

النقش بالليزر على الألمنيوم: يقوم العديد من المصنّعين بدمج القطع مع النقش بالليزر على الألومنيوم لوضع علامات على القطع، أو الأرقام التسلسلية، أو العناصر الزخرفية. يمكن إجراء الوسم بالليزر قبل أو بعد عمليات التشطيب الأخرى، وعلى الرغم من ذلك فإن الوسم بعد عملية الأكسدة يُنتج تأثيرات بصرية مختلفة مقارنةً بالوسم على الألومنيوم الخام. جرّب تغيير التسلسل للحصول على المظهر المرغوب.

إليك التسلسل الموصى به للمعالجة اللاحقة بالنسبة لمعظم التطبيقات:

- افحص حواف القطع بحثًا عن أي عيوب تتطلب تصحيحًا

- قم بإزالة الحدبات أو التلميع حسب متطلبات الجزء وهندسته

- أكمل أي عمليات لحام أو وصل ميكانيكي مطلوبة

- نظّف الأسطح لإزالة الزيوت أو الحطام أو بقايا اللحام

- طبّق القذف بالوسائط إذا كانت هناك حاجة إلى تحسين التصاق الطلاء

- تابع مع المعالجة السطحية النهائية (الأكسدة، الطلاء بالمسحوق، أو الطلاء الكهربائي)

- قم بالفحص النهائي والتحقق من الجودة

يساعدك فهم هذه العلاقات ما بعد المعالجة في تحديد أسعار المشاريع بدقة ووضع جداول زمنية واقعية. فالقطعة التي تتطلب إزالة الحواف الحادة، واللحام، والتخليل الكهربائي تتبع مسار إنتاج مختلف جوهريًا عن المكونات البسيطة التي تُقطع وتُشحن مباشرة.

بعد توضيح خيارات التشطيب، يصبح السؤال النقدي التالي لأي مشروع هو: كيف تؤثر خيارات طريقة القطع وقرارات الحجم على صافي أرباحك؟

تحليل التكلفة والاعتبارات الاقتصادية

إليك السؤال الذي يقود في النهاية كل قرار تصنيعي: كم تبلغ التكلفة الفعلية لهذا العمل؟ إن فهم اقتصاديات قطع الليزر هو ما يميز المشاريع المربحة عن الخاسرة. ومع ذلك، وبشكل مفاجئ، لا تزال التحليلات الشاملة للتكاليف أحد الجوانب الأكثر إهمالاً في قطع الألومنيوم — حتى تصل الفاتورة.

سواء كنت تقوم بتقييم استثمارات المعدات الداخلية أو تقارن عروض مزودي الخدمة، فإن إدراك العوامل الحقيقية المؤثرة في التكلفة يساعدك على اتخاذ قرارات مستنيرة. دعونا نضع الإطار الذي يحوّل التقديرات الغامضة إلى ميزانيات دقيقة للمشاريع.

حساب تكلفة القطع لكل قطعة في مشاريع الألمنيوم

تكاليف القص بالليزر لا توجد بمعزل عن عوامل أخرى. فهناك عدة عوامل تتضافم لتُحدد التكلفة الفعلية لكل جزء:

سمك المادة: هذه المتغير الوحيد يؤثر على ما يقارب جميع عوامل التكلفة الأخرى. فالألومنيوم السميك يتطلب طاقة أكبر، وسرعات قص أبطأ، واستهلاكًا أعلى للغاز، ووقت تشغيل أطول للجهاز. وفقًا لـ تحليل تكلفة الليزر من HGSTAR إن التكلفة الرئيسية للقص بالليزر تعتمد على وقت القطع—والتي تتحدد بشكل أساسي بسماكة المادة إضافةً إلى مساحة النقش ونوع المادة. وتكون تكلفة قص ألمنيوم بسماكة 6 مم أعلى بكثير لكل بوصة خطية مقارنةً بمادة بسماكة 2 مم، حتى عند مستويات التعقيد المتطابقة.

تعقيد القطعة: تتطلب التصاميم المعقدة التي تحتوي على العديد من الميزات الصغيرة وزوايا ضيقة وفتحات مفصلة وقت قطع أطول مقارنةً بالأشكال الهندسية البسيطة. يجب أن يتباطأ الليزر عند تغيير الاتجاه، وكل نقطة ثقب تُضيف وقتًا إضافيًا للتشغيل. قد تصل تكلفة دعامة معقدة تحتوي على 50 فتحة وحواف مفصلة إلى ثلاثة أضعاف تكلفة لوحة مستطيلة بسيطة من نفس الوزن والمواد.

الكمية وكفاءة الإعداد: يتم توزيع وقت الإعداد على جميع القطع في دفعة الإنتاج. تستهلك قطعة نموذج أولي واحدة تكلفة الإعداد الكاملة — مثل تحميل المادة، والتحقق من المعايير، وتحميل البرنامج — بينما يتم توزيع هذه التكلفة الثابتة على كل وحدة في دفعة مكونة من 500 قطعة. تفسر هذه المعادلة الأساسية سبب انخفاض التكلفة لكل قطعة بشكل كبير عند زيادة الحجم.

تكاليف تشغيل الجهاز: تتراوح تكاليف التشغيل لقطع الألمنيوم بالليزر بين 13 و20 دولارًا في الساعة وفقًا للبيانات الصناعية. وتشمل هذه التكلفة استهلاك الكهرباء، واستخدام غاز المساعدة، واهتراء القطع الاستهلاكية (الفوهات، العدسات، النوافذ الواقية)، وتخصيص مخصصات الصيانة الدورية. وعادةً ما تعمل الآلات ذات القدرة الأعلى، القادرة على قطع المواد السميكة، عند الطرف الأعلى من هذا النطاق.

استهلاك غاز المساعدة: غاز النيتروجين - الخيار المتميز للحصول على حواف خالية من الأكاسيد - يمثل تكلفة استهلاكية كبيرة، خاصةً بالنسبة للمواد السميكة التي تتطلب ضغطًا وتدفقًا عاليين. ويقلل قطع الهواء المضغوط من هذه التكلفة بشكل كبير، لكنه ينتج خصائص مختلفة للحواف. وفي التطبيقات الحساسة من حيث التكلفة، حيث لا تكون مظهر الحواف أمرًا حاسمًا، يمكن لقطع الهواء أن يقلل التكاليف الاستهلاكية بنسبة 60-70%.

هل تتساءل عن استثمار المعدات؟ كم يكلف جهاز القطع بالليزر؟ تتراوح الأسعار بشكل كبير. فتتراوح تكلفة أجهزة القص بالليزر الجديدة من 1,000 إلى 1,000,000 دولار أمريكي، حسب القدرة، ومستوى الأتمتة، وحجم سرير القطع. تبدأ الأنظمة الأساسية للمواد الرقيقة من حوالي 10,000 دولار، في حين تبدأ أجهزة قطع المعادن بالليزر من الفئة الإنتاجية القادرة على معالجة الألومنيوم السميك من 100,000 دولار وما فوق. عند تقييم جهاز قطع بالليزر للبيع، ضع في الاعتبار ليس فقط سعر الشراء بل أيضًا تكاليف التركيب والتدريب والتكاليف التشغيلية المستمرة.

عتبات الحجم ونقاط التعادل الاقتصادية

لا يمثل القطع بالليزر دائمًا الخيار الأكثر اقتصادية. إن فهم الوقت الذي تكون فيه البدائل أكثر منطقية — والوقت الذي يوفر فيه القطع بالليزر قيمة لا مثيل لها — يساعد في تحسين إستراتيجيتك في التصنيع.

متى يكون القطع بالليزر هو الخيار الأفضل:

- الألومنيوم الرقيق إلى المتوسط (أقل من 6 مم): تتفوق أشعة الليزر الليفية هنا، حيث توفر معالجة سريعة وجودة عالية للحواف

- الهندسة المعقدة: تُفضل الدقة الليزرية في الأنماط المعقدة والميزات الصغيرة والتسامحات الضيقة

- إنتاج مختلط: تغيرات الإعداد السريعة بين تصاميم الأجزاء المختلفة تُحسّن المرونة إلى أقصى حد

- متطلبات الحواف الخالية من الأكاسيد: يؤدي القطع بمساعدة النيتروجين إلى حصول الحواف على حالة جاهزة للتشطيب

- الأحجام المتوسطة إلى العالية: بمجرد استهلاك تكاليف الإعداد، تصبح التكلفة لكل قطعة منافسة للغاية

عندما قد تكون البدائل أكثر اقتصاداً:

- الألومنيوم السميك جداً (12 مم فأكثر): يتعامل القطع بخراطيم المياه مع السماكات الشديدة دون تأثيرات حرارية، وإن كان ذلك بسرعة أقل

- التطبيقات الحساسة للحرارة: تُلغي عملية القطع البارد بتيار الماء مخاوف التشوه الحراري

- الأشكال البسيطة في المواد السميكة: يوفر قطع البلازما تكاليف تشغيل أقل للهندسات الأساسية في المعادن الموصلة

- الكميات الفائقة الصغر أو القطع الفردية: قد تُرجح تكاليف الإعداد الطرق اليدوية أو العمليات البديلة

وفقًا لـ التحليل المقارن لشركة Wurth Machinery ، تكون الفروق في التكلفة بين التقنيات كبيرة — حيث يبلغ سعر نظام بلازما كامل حوالي 90,000 دولار بينما يصل سعر نظام مماثل لقطع المياه إلى نحو 195,000 دولار. بالنسبة لمحلات تصنيع المعادن التي تركز أساسًا على الألومنيوم والصلب، فإن اختيار آلة القطع المناسبة يعتمد على مدى السماكات المعتادة لديك ومتطلبات الدقة.

| عوامل التكلفة | قطع الليزر | قص الماء النفاث | قطع البلازما |

|---|---|---|---|

| استثمار المعدات | $50,000 - $500,000+ | 100,000 - 300,000 دولار | 50,000 - 150,000 دولار |

| التكلفة التشغيلية بالساعة | 13 - 20 دولار | 20 - 35 دولارًا (تكاليف المواد الكاشطة) | 10 - 18 دولارًا |

| سرعة الألومنيوم الرقيق | الأسرع | الأبطأ | معتدلة |

| قدرة الألومنيوم السميك | جيدة (حتى 25 مم بقوة عالية) | ممتازة (أي سماكة) | جيدة (المعادن الموصلة فقط) |

| جودة الحافة | ممتازة (تتطلب معالجة لاحقة ضئيلة) | ممتازة (لا توجد تأثيرات حرارية) | معتدلة (قد تتطلب تشطيب) |

| التحمل الدقيق | ±0.1 مم نموذجي | ±0.1-0.2 مم نموذجي | ±0.5-1 مم نموذجي |

| نطاق الحجم الأمثل | متوسط إلى عالي | منخفض إلى متوسط | متوسط إلى عالي |

| المنطقة المتأثرة بالحرارة | ضئيل مع المعايير المناسبة | لا شيء (عملية باردة) | ملحوظ |

سعر جهاز قطع الليزر الذي ستدفعه—سواء كنت تشتري المعدات أو تشتري خدمات القطع—يعكس هذه الاختلافات في القدرات. بالنسبة لمعظم حالات تصنيع الألمنيوم التي تنطوي على مواد أقل من 10 مم، توفر تقنية الليزر الليفي التوازن الأمثل بين السرعة والجودة وتكلفة الجزء. قد تبرر المواد السميكة أو التطبيقات الحساسة للحرارة تكلفة قطع المياه المرتفعة، في حين أن الأعمال البسيطة على الصفائح السميكة ضمن قيود الميزانية قد تفضل البلازما.

غالبًا ما تجمع استراتيجيات التصنيع الذكية بين التقنيات. استخدم قطع الليزر للمكونات الدقيقة والأعمال ذات السُمك الرقيق حيث يتفوق، بينما تتم إحالة أعمال الصفائح السميكة أو الحساسة للحرارة بشكل عرضي إلى متخصصي قطع المياه. هذا النهج الهجين يُحسّن استثمارك في المعدات مع الحفاظ على مرونة القدرات.

إن فهم هذه الحقائق الاقتصادية يُعدّك لاتخاذ قرارات مستنيرة، سواء كنت تقدّم عروض أسعار لمشاريع العملاء، أو تقوم بتقييم المعدات الرأسمالية، أو تختار مزوّدي الخدمات. لكن تحسين التكاليف لا يعني شيئًا إذا كانت عملياتك تُعرض السلامة للخطر. إن قص الألمنيوم بالليزر ينطوي على مخاطر محددة تتطلب بروتوكولات مناسبة.

بروتوكولات السلامة لعمليات قص الألمنيوم بالليزر

إن قص الألمنيوم ليس فقط مختلفًا من الناحية التقنية عن الصلب— بل هو مختلف جوهريًا من منظور السلامة. فالخصائص العاكسة التي تُشكل تحديًا لمعلمات القص الخاصة بك، تخلق مخاطر فريدة غير موجودة عند معالجة المعادن الأخرى. ويُعد فهم هذه المخاطر الخاصة بالألمنيوم أمرًا ضروريًا لحماية فريقك ومعداتك ونتائجك المالية.

سواء كنت تعمل على قص المعادن باستخدام الليزر في بيئة إنتاج، أو تشغّل جهاز قص ليزر للمعادن بأحجام أصغر في ورشة عمل، فإن اتباع بروتوكولات السلامة المناسبة ليس خيارًا. دعونا نُنشئ إطارًا شاملاً للسلامة يعالج التحديات المميزة لمعالجة المواد العاكسة.

المعدات الواقية الشخصية لقطع الألومنيوم

تتصدر حماية العين كل قائمة فحص للسلامة – ولكن ليس أي نظارات واقية مناسبة. إن طول موجة الليزر مهم للغاية. تتطلب أنظمة الليزر الليفية التي تعمل عند 1.06 ميكرون نظارات واقية مختلفة عن أنظمة ثاني أكسيد الكربون (CO2) التي تعمل عند 10.6 ميكرون. واستخدام حماية عين غير صحيحة يعطي شعورًا زائفًا بالأمان دون تقديم أي حماية فعلية.

اعتبر هذه المتطلبات الأساسية للمعدات الواقية الشخصية:

- نظارات الأمان الخاصة بالليزر: اختر النظارات المصنفة حسب طول موجة الليزر والمستوى الدقيق للطاقة المستخدم. ابحث عن تقييمات الكثافة البصرية (OD) المناسبة لنظامك — فكلما زادت الطاقة، زادت الحاجة إلى حماية بكثافة بصرية أعلى. لا تستخدم نظارات سلامة عامة مكان الحماية المصنفة خصيصًا للليزر أبدًا.

- ملابس مقاومة للحريق: بسبب طبيعة الألمنيوم العاكسة، يمكن أن يتم توجيه طاقة الليزر بشكل غير متوقع، خاصة أثناء عملية الثقب. ارتدِ ملابس من ألياف طبيعية (مثل القطن) بدلاً من الألياف الصناعية التي تذوب عند التعرض للحرارة أو الشرر.

- حماية الجهاز التنفسي: بينما تعالج أنظمة التهوية معظم متطلبات إدارة الأبخرة، يجب توفر وسائل حماية تنفسية احتياطية لعمليات الصيانة أو حالات خلل النظام.

- قفازات مقاومة للحرارة: يُبدّد الألمنيوم الحرارة بسرعة عبر المادة — فقد تظل القطع حديثة القطع ساخنة بالرغم من مظهرها البارد. تعامل معها باستخدام قفازات مناسبة حتى تبرد القطع تمامًا.

نقطة حرجة غالبًا ما تُهمَل: شعاع ليزر قطع المعادن ليس الخطر الوحيد. فالأشعة المنعكسة، والإشعاعات المتناثرة، والانبعاثات الثانوية الناتجة عن منطقة القطع تمثل جميعها مخاطر. تأكد من أن تصميم مكان العمل يحتوي هذه المخاطر الثانوية، وليس فقط مسار الشعاع الأساسي.

متطلبات التهوية وإدارة الأبخرة

تُعد جزيئات الألمنيوم مخاطر تنفسية تختلف عن أبخرة قطع الصلب. وبما أن هذه المادة خفيفة الوزن، فإن الجسيمات تظل عالقة في الهواء لفترة أطول، وتسافر مسافات أبعد من منطقة القطع قبل أن تستقر. إن الاستخلاص السليم ليس فقط مسألة راحة، بل هو مسألة منع ضرر تنفسي طويل الأمد.

وفقًا لـ إرشادات NFPA 660 ، يُنتج الألمنيوم غبارًا قابلاً للاشتعال يتطلب إجراءات سلامة محددة. وتشمل الاعتبارات الرئيسية ما يلي:

- استخراج الأبخرة المخصص: ضع نقاط الاستخلاص قريبة من منطقة القطع — فالجسيمات التي يتم التقاطها من المصدر لا تصبح أبدًا خطرًا تنفسيًا

- متطلبات التصفية: تصفية HEPA تحتجز الجسيمات الدقيقة من الألمنيوم التي تفوت عليها المرشحات القياسية. وللعمليات ذات الحجم العالي، فكّر في استخدام أنظمة تصفية متعددة المراحل

- إدارة تراكم الغبار: يؤدي تراكم غبار الألمنيوم على المعدات والأسطح إلى مخاطر حريق وانفجار. وتمنع بروتوكولات التنظيف المنتظمة التراكم الخطر

- الحماية من الانفجار: بينما قد لا يتطلب لحام الألومنيوم وحده فتحات انفجار، فإن عمليات الطحن على الألومنيوم تتطلب حماية بفتحات انفجار وفقًا لمتطلبات NFPA 660

يجب أن تتناسب قدرة التهوية لديك مع شدة الإنتاج. فقد يثبت أن النظام الكافي للقطع العرضي للألومنيوم غير كافٍ خلال عمليات الإنتاج المستمر والكثيف.

منع الحرائق وسلامة الماكينات

إن الانعكاسية العالية للألومنيوم تخلق مخاطر حرائق تتجاوز القضايا المعتادة في قطع المعادن. يمكن للطاقة الليزرية المنحرفة أن تشعل المواد القريبة، كما أن الألومنيوم نفسه، رغم صعوبة اشتعاله بالشكل الصلب، يصبح سريع الاشتعال على هيئة جسيمات دقيقة أو رقائق رقيقة.

تشمل إجراءات منع الحرائق الأساسية لأجهزة القطع بالليزر المستخدمة في معالجة الألومنيوم ما يلي:

- تنظيف منطقة العمل: أزل المواد القابلة للاشتعال، والحطام، والعناصر غير الضرورية من منطقة القطع. وفقًا لـ إرشادات FM Sheet Metal فإن الحفاظ على نظافة المنطقة من الحطام والفوضى والمواد القابلة للاشتعال أمر ضروري.

- إمكانية الوصول لإخماد الحرائق: احتفظ بأجهزة إطفاء الحريق المناسبة في متناول اليد بالقرب من منطقة التشغيل — ليس في الجهة المقابلة من الورشة، بل ضمن بضع ثوانٍ من الجهاز

- لا تترك المعدات دون مراقبة: على عكس بعض العمليات الآلية، يتطلب قطع الألمنيوم بالليزر وجود المشغل. تجنب ترك جهاز القطع يعمل دون مراقبة — فقد تتغير سلوكية المواد العاكسة بشكل غير متوقع

- التنظيف الداخلي المنتظم: إن تراكم الحطام داخل غلاف الجهاز يخلق مخاطر الاشتعال. قم بإنشاء جداول تنظيف منتظمة واتبعها بانتظام

- مراقبة الانعكاس الخلفي: تتضمن الأجهزة الحديثة مستشعرات لكشف الطاقة المنعكسة الزائدة — تأكد من أن هذه الأنظمة الوقائية تظل نشطة ومُعايرة بشكل صحيح

توفر أقفال السلامة في الجهاز خط الدفاع الأخير لديك. يجب أن تعمل أقفال الغلاف، وأزرار الإيقاف الطارئة، ومفاتيح إيقاف الشعاع بشكل موثوق. اختبر هذه الأنظمة بانتظام — فلا ينبغي أن يكون الوقت الذي تفشل فيه هو أثناء حالة طوارئ حقيقية

أخيرًا، لا تنظر أبدًا مباشرةً إلى شعاع الليزر أو منطقة القطع دون الحماية المناسبة—فالتعرض القصير قد يتسبب في تلف دائم للعين. تم تصميم النوافذ الخاصة بالمراقبة على غلاف الجهاز بحيث تكون مُصفاة خصيصًا لمراقبة آمنة؛ وتجاوز هذه الحماية يكون على مسؤوليتك الخاصة.

مع وجود بروتوكولات سلامة شاملة تحمي عملياتك، ستكون في وضع يسمح لك باتخاذ قرارات مستنيرة بشأن إستراتيجيتك الشاملة لقطع الألمنيوم—بما في ذلك تحديد الوقت المناسب للاستثمار في المعدات مقابل التعاون مع خدمات تصنيع متخصصة.

اختيار الإستراتيجية الصحيحة لقطع الألمنيوم لمشاريعك

لقد أتقنت الأساسيات التقنية—أنواع الليزر، سلوك السبائك، تحسين المعايير، استكشاف الأخطاء وإصلاحها، والتحليل التكلفي. الآن تأتي المسألة الاستراتيجية التي تربط كل شيء معًا: هل يجب أن تقوم بقطع الألمنيوم داخليًا، أم تستعين بمتخصصين من الخارج، أم تطور نهجًا هجينًا يستفيد من كلا الخيارين؟

هذا القرار لا يؤثر فقط على مشروعك المباشر، بل يُحدد تخصيص رأس المال، وتطوير القوى العاملة، والمرونة التصنيعية على المدى الطويل. دعونا نستعرض الاعتبارات العملية التي توجه هذا القرار الحيوي.

تقييم قرارات القطع الداخلي مقابل الاستعانة بمصادر خارجية

عندما يسأل شخص ما "كيف يمكنني قطع الألومنيوم لتطبيق معين؟"، فإن الإجابة تعتمد بشكل كبير على السياق. فكل من النهج الداخلي والخارجي يقدم مزايا واضحة:

متى يكون استخدام المعدات الداخلية منطقيًا:

- الإنتاج بكميات كبيرة وعمل مستمر: إذا كنت تقوم بمعالجة الألومنيوم بانتظام — مثل تشغيل إنتاج يومي أو أسبوعي — فإن امتلاك جهاز قطع المعادن بالليزر يصبح مربحًا من حيث التكلفة. وفقًا لـ تحليل GF Laser غالبًا ما تبرر العمليات المتكررة والكبيرة الحجم الاستثمار الرأسمالي

- مطالب السرعة والمرونة: وجود المعدات في الموقع يتيح تصنيع النماذج الأولية بسرعة وإجراء تعديلات فورية. وعندما يحتاج العميل إلى تعديلات، يمكنك الاستجابة خلال ساعات بدلاً من أيام

- م lohقات الملكية الفكرية: تصميمات حساسة تبقى داخل منشآتك، وتقلل من التعرض للتعامل مع الطرف الثالث

- مراقبة الإنتاج: السيطرة الكاملة على الجداول الزمنية ومعايير الجودة وتحديد الأولويات أصبحت ممكنة عندما تمتلك المعدات

عندما يقدم الاستعانة بمصادر خارجية قيمة أفضل:

- احتياجات متقطعة أو منخفضة الحجم: إذا كان قطع الألومنيوم يمثل عملًا عرضيًا بدلاً من الإنتاج الأساسي ، فإن الاستعانة بمصادر خارجية تُزيل رأس المال المرتبط بالمعدات غير المستخدمة بشكل كاف

- الوصول إلى القدرات المتخصصة: الخدمات المهنية غالبا ما تعمل عالية الجودة نظام قطع الليزر الصفائح المعدنية مع قدرات تتجاوز ما حجمك يبرر شراء

- التوسع بدون مخاطر رأس المال: التوسع خلال فترات الازدحام وتراجع خلال أوقات التباطؤ دون التكاليف الثابتة لملكية المعدات

- تقليل التعقيد التشغيلي: اترك جداول الصيانة، ومتطلبات التدريب، وإدارة الامتثال للسلامة التي تتطلبها ملكية المعدات

يستحق الواقع المالي النظر بعناية. تبلغ تكلفة آلات القطع بالليزر من الفئة الإنتاجية الحالية من الشركات المصنعة الرائدة أكثر من 600,000 جنيه إسترليني — وهو التزام رأسمالي كبير قبل أخذ تكاليف التركيب والتدريب والمصروفات التشغيلية المستمرة في الاعتبار. بالنسبة للكثير من العمليات، لا يكون هذا الاستثمار منطقيًا إلا مع حجم قطع كبير وقابل للتنبؤ.

فكر أيضًا في التكاليف الخفية للملكية. يتطلب إمداد النيتروجين للقطع الخالي من الأكسيد للألومنيوم إما توصيل خزانات متكرر أو تركيب خزانات ثابتة للعمليات عالية الحجم. وتُضاف استهلاك الكهرباء، واستبدال المواد الاستهلاكية، وأجور المشغلين المهرة إلى المصروفات المستمرة التي يحوّلها الاستعانة بمورد خارجي إلى تسعير بسيط لكل قطعة.

بناء استراتيجية متكاملة لتصنيع المعادن

إليك ما يفهمه المصنعون ذوو الخبرة: نادراً ما توجد عملية قطع الليزر بمعزل عن العمليات الأخرى. فمعظم مكونات الألومنيوم تتطلب عمليات إضافية — مثل الثني، أو اللحام، أو تركيب العناصر الميكانيكية، أو التشطيب السطحي، أو التجميع في أنظمة أكبر. إن النظر إلى عملية القطع كخطوة واحدة ضمن سير عمل تصنيعي كامل يفتح المجال أمام إمكانيات استراتيجية.

يعتمد العديد من العمليات الناجحة نُهجاً هجينة:

- العمل الأساسي داخلياً، والعمل الزائد يتم تفويضه: قم بتنفيذ الإنتاج المنتظم داخلياً بينما تتعاون مع مزودي خدمات لاستيعاب الأحمال الزائدة خلال فترات الطلب المرتفع

- العمل القياسي داخلياً، والعمل المتخصص يتم تفويضه: عالج الأجزاء الروتينية باستخدام المعدات المملوكة لك، بينما تُرسل المتطلبات المعقدة أو غير الاعتيادية إلى متخصصين ذوي إمكانات متقدمة

- القطع داخلياً، والتشطيب يتم تفويضه: احتفظ بجهاز قطع بالليزر للصفائح المعدنية، بينما تتعاون مع متخصصين في الأنودة، أو الطلاء البودرة، أو التجميع

عند تقييم شركاء التصنيع لمكونات الألومنيوم، فكر في القدرات التي تتجاوز القطع وحده. وتشمل بنود تكلفة تصنيع الألومنيوم الرئيسية: المادة الخام، وقت الماكينة، العمليات الثانوية (القطع، الحفر، الثني)، الوصل، التشطيب السطحي، والخدمات اللوجستية. غالبًا ما يُقدِّم الشريك الذي يوفر خدمات متكاملة عبر عمليات متعددة قيمة إجمالية أفضل مقارنة بإدارة موردين منفصلين لكل خطوة.

بالنسبة للتطبيقات الصناعية والسيارات التي تتطلب مكونات ألومنيوم دقيقة، فإن الشهادات تُعدّ أمرًا بالغ الأهمية. إن شهادة IATF 16949 — وهي معيار إدارة الجودة في صناعة السيارات — تدل على أن الموردين يستوفون متطلبات صارمة في ضبط العمليات. ويصبح هذا مهمًا بشكل خاص بالنسبة لمكونات الهيكل، التعليق، والمكونات الإنشائية، حيث تكون الاستمرارية والتتبع إلزامية.

تمثّل دعم تصميم للتصنيع (DFM) إمكانية شريك قيمة أخرى. يساعد DFM في تقليل عدد القطع، وتبسيط الملامح، وتحسين سمك الجدران والمنحنيات، ومواءمة المواصفات مع قدرة العملية — مما يقلّل التكاليف وأوقات الانتظار ويحسّن معدلات النجاح. يقوم الشركاء الذين يقدمون مراجعة DFM قبل الإنتاج بالتقاط المشكلات التصميمية المكلفة في مرحلة مبكرة.

للمصنّعين الذين يحتاجون إلى مكونات ألومنيوم دقيقة تتجاوز القص وحده، شاويي (نينغبو) تقنية المعادن يوفر مورداً تكميلياً. تساعد خدمة بروتوتايب سريعة خلال 5 أيام ودعم شامل لـ DFM في تحسين التصاميم قبل الالتزام بأدوات الإنتاج — وهي قيمة خاصة عند تطوير مكونات ألومنيوم جديدة للتطبيقات السيارات. مع شهادة IATF 16949 وتقديم عروض أسعار خلال 12 ساعة، فإنها توفر ضمان الجودة والاستجابة التي تتطلبها المكونات الحساسة للإنتاج.

اتخاذ قرارك:

قيّم حالتك الخاصة مقابل هذه المعايير:

- اتساق الحجم: يعمل الطلب المنتظم والمتوقع على تفضيل الاستثمار في المعدات؛ بينما يُفضل الاستعانة بمصادر خارجية لتوفر المرونة في حالة التغير في الطلب

- توفر رأس المال: قم بتقييم ما إذا كانت الأموال من الأفضل استخدامها في شراء معدات القطع أم في أولويات عمل أخرى

- الكفاءة التقنية: هل تمتلك — أو يمكنك اكتساب — الخبرة اللازمة للتشغيل والصيانة الفعّالة لأنظمة قواطع المعادن بالليزر؟

- التدفق العملي الكامل: فكر في كيفية دمج عملية القطع مع عمليات التصنيع الأخرى الخاصة بك

- الاتجاه الاستراتيجي: هل تتماشى قدرة التصنيع مع نموذج عملك على المدى الطويل، أم أن من الأفضل لك التركيز على التصميم والتجميع؟

تختلف الإجابة الصحيحة باختلاف المنظمة. يستفيد ورشة الآلات الدقيقة التي تصنع مكونات مخصصة من امتلاك قدرة داخلية على قطع الصفائح المعدنية بالليزر. وقد تحقق شركة منتجات تركز على التصميم والتسويق نتائج أفضل من خلال الشراكة مع مصنّعين متخصصين يتولون التعامل مع تعقيدات التصنيع.

أياً كانت المسار الذي تختاره، فإن المعرفة التقنية التي اكتسبتها خلال هذا الدليل — من فيزياء الليزر الليفي إلى اختيار السبائك، وتحسين المعلمات ومعالجة العيوب — تمنحك القدرة على اتخاذ قرارات مستنيرة وتحقيق نتائج متسقة واحترافية في عمليات قطع الألمنيوم الخاصة بك.

الأسئلة الشائعة حول قطع الألمنيوم بالليزر

1. هل يمكنني قطع الألمنيوم بالليزر؟

نعم، يمكن قطع الألمنيوم بفعالية باستخدام تقنية الليزر الليفي. على عكس ليزر CO2 الذي يواجه صعوبة مع الانعكاسية العالية للألمنيوم، يعمل الليزر الليفي عند طول موجة 1.06 ميكرون والذي يمتصه الألمنيوم بكفاءة. تتضمن أنظمة الليزر الليفي الحديثة حماية من الانعكاس الخلفي لمنع تلف المعدات، مما يوفر حوافًا نظيفة وخالية من التفلطح على صفائح الألمنيوم التي تتراوح سماكتها عادةً بين 0.04 بوصة وأكثر من 10 مم مع تحسين المعلمات بشكل مناسب.

2. كم تكلفة قطع الألمنيوم بالليزر؟

تبلغ تكلفة قص الألمنيوم بالليزر عادةً من 1 إلى 3 دولارات للبوصة، أو من 75 إلى 150 دولارًا في الساعة، ويعتمد ذلك على سماكة المادة وتعقيد التصميم وحجم الإنتاج. تتطلب المواد السميكة طاقة أكبر وسرعات أبطأ، مما يزيد التكاليف. وتتراوح المصروفات التشغيلية بين 13 و20 دولارًا في الساعة، بما في ذلك الكهرباء والغاز المساعد والمواد الاستهلاكية. ويقلل الإنتاج بكميات كبيرة بشكل كبير من تكلفة القطعة الواحدة، حيث يتم توزيع تكلفة الإعداد على عدد أكبر من الوحدات.

3. ما شدة الليزر المطلوبة لقطع الألمنيوم؟

تعتمد متطلبات قوة الليزر على سماكة الألمنيوم. بالنسبة للمواد التي تقل سماكتها عن 3 مم، تعمل ليزرات الألياف ذات القدرة من 1.5 كيلوواط إلى 2 كيلوواط بكفاءة. أما الألمنيوم متوسط السماكة (3-6 مم) فيتطلب قوة من 2 كيلوواط إلى 4 كيلوواط. وللمواد الأسمك (6 مم فأكثر)، تصبح الأنظمة ذات القدرة من 3 كيلوواط إلى 6 كيلوواط ضرورية، في حين قد تتطلب التطبيقات الصناعية التي تعالج ألمنيوم بسماكة 10 مم فأكثر ليزرات بقدرة من 6 كيلوواط إلى 12 كيلوواط أو أكثر. يجب دائمًا مطابقة القوة مع السماكة بدلاً من استخدام أعلى إعدادات ممكنة افتراضيًا.

4. ما السماكة القصوى التي يمكن لليزر قطعها من الألمنيوم؟

يمكن لليزرات الليفية قطع الألومنيوم بسماكة تصل إلى 25 مم أو أكثر باستخدام أنظمة ذات طاقة عالية (6 كيلوواط فأكثر). ومع ذلك، تتحقق أفضل النتائج مع المواد التي تقل سماكتها عن 10 مم، حيث تظل جودة الحافة ممتازة. ويمكن للليزر الليفي بقدرة 3 كيلوواط أن يقطع الألومنيوم بسماكة تصل إلى حوالي 10 مم بشكل نظيف، في حين يمكن للأنظمة ذات القدرة 6 كيلوواط فأكثر التعامل مع سماكة 25 مم. وعند تجاوز 12 مم، قد توفر تقنية القطع بخراطيم الماء مزايا في التطبيقات الحساسة للحرارة، على الرغم من أن التطور المستمر في تقنية الليزر الليفي لا يزال يوسع من إمكاناته في قطع السماكات الأكبر.

5. ما نوع الليزر الأفضل لقطع الألومنيوم؟

تتفوق الليزرات الليفية بشكل قاطع على ليزرات CO2 في قطع الألومنيوم. إذ تعمل الليزرات الليفية عند طول موجي 1.06 ميكرون مقارنةً بـ 10.6 ميكرون لليزر CO2، مما يحقق معدلات امتصاص أفضل بكثير مع المعادن العاكسة. كما توفر الليزرات الليفية جودة شعاع متفوقة تؤدي إلى عروض شق أضيق، وتحتوي على حماية مدمجة من الانعكاس الخلفي، وكفاءة كهروضوئية تزيد عن 30% مقابل 10% فقط لليزر CO2، بالإضافة إلى سرعات قطع أسرع على الألومنيوم الرقيق والمتوسط السمك. وللسماكات أقل من 12 مم، توفر تقنية الليزر الليفي مزايا ساحقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —