تقطيع الصفائح المعدنية مبسطًا: من المقصات اليدوية إلى الدقة بالليزر

فهم أساسيات قطع الصفائح المعدنية

هل سبق أن تساءلت ما الذي يُميز بين قطع معدني نظيف واحترافي وبين حافة مهترئة وغير قابلة للاستخدام؟ تكمن الإجابة في فهم أساسيات قطع الصفائح المعدنية. يتضمن هذا العملية الأساسية في مجال العمل بالمعدن إزالة المواد من صفيحة معدنية بدقة لإنشاء أجزاء أو مكونات محددة. سواء كنت هاويًا يمارس الأعمال اليدوية في عطلته الأسبوعية وتتولى مشروعك الأول، أو متخصصًا ذو خبرة تعمل في تصنيع صناعي، فإن إتقان هذه الأساسيات سيحول نتائجك تمامًا.

ما الذي يُعرف به قطع الصفائح المعدنية

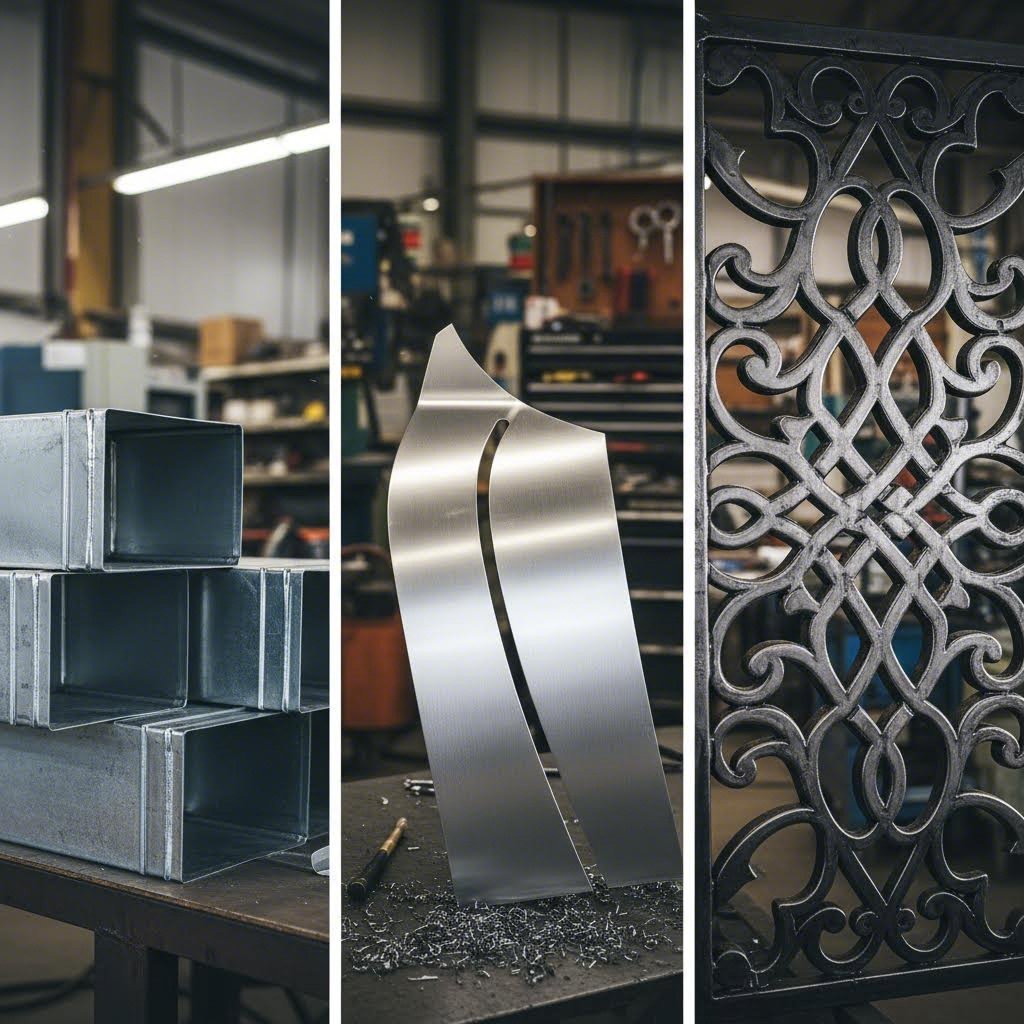

في جوهره، يدور قطع الصفائح المعدنية حول تحويل الصفائح المعدنية المسطحة إلى أشكال وظيفية وأحجام مصممة وفقًا لاحتياجات محددة. تستخدم هذه العملية أدوات وتقنيات مختلفة، بدءًا من المقصات اليدوية البسيطة ووصولًا إلى أنظمة الليزر المتطورة، وكل منها مصمم لتطبيقات مختلفة ومستويات الدقة. ما الذي يجعل هذه المهارة ذات قيمة كبيرة؟ إنها تمكّن تقريبًا كل قطاع تصنيعي يمكن تخيّله، من السيارات والطيران إلى تكييف الهواء والتصنيع المعدني الزخرفي.

يبدأ جوهر التصنيع المعدني من هنا. أنت لا تقوم فقط بقطع المادة؛ بل تُشكّل المعدن الخام إلى شيء ذي غرض محدد. سواء كنت تصنع خطوطًا مستقيمة أو قطعًا منحنية أو أنماطًا معقدة، فإن النجاح يعتمد على فهمك للمادة والأدوات التي تستخدمها.

تصنيفات السُمك المهمة

هنا يقع العديد من المبتدئين في الحيرة. يكمن الفرق بين الصفيحة المعدنية واللوحة المعدنية في عامل حاسم واحد: السُمك. وفقًا للمعايير الصناعية، إذا كان قياس المعدن ¼ بوصة (6 مم) أو أكثر، فإنه يُعتبر لوحة فولاذية. وأي شيء أرق من ذلك يُصنف ضمن فئة الصفائح.

لماذا تُعد هذه المسافة مهمة لمشروعك؟ عادةً ما تُقاس سماكة الصفيحة بالبوصة، بينما يستخدم نظام القياس (gauge) مع الصفائح المعدنية. قد تؤثر هذه الفروق الصغيرة بشكل كبير على طرق القطع المناسبة والفعالة. فقد تفشل تقنية مناسبة تمامًا للصفائح المعدنية الرقيقة في التعامل مع المواد السميكة، واستخدام الطريقة الخاطئة على الصفيحة المعدنية قد يتسبب في تلف أدواتك أو خلق مواقف خطيرة.

قد يبدو نظام القياس (gauge) نفسه غير بديهي في البداية. فالأرقام الأعلى في هذا النظام تشير فعليًا إلى مواد أرق. إذًا فإن صفيحة مقاس 24 أرق بكثير من صفيحة مقاس 10. سنستعرض تفاصيل نظام القياس بمزيد من العمق في القسم التالي، ولكن تذكّر الآن ما يلي: تأكد دائمًا من سماكة المادة قبل اختيار طريقة القطع.

كيف تؤثر طريقة القطع على مشروعك

تخيل محاولة قص صفيحة فولاذية سميكة باستخدام مقصات القص المعدنية. ستواجه صعوبة، وستتلف أدواتك، وربما تُصاب بجروح. والآن تخيل استخدام قاطع بلازما صناعي لقطعة زخرفية دقيقة. ستضيع المال وقد تتلف المشروع. المبدأ بسيط: السماكات المختلفة وأنواع المعادن المختلفة تتطلب أساليب قص محددة.

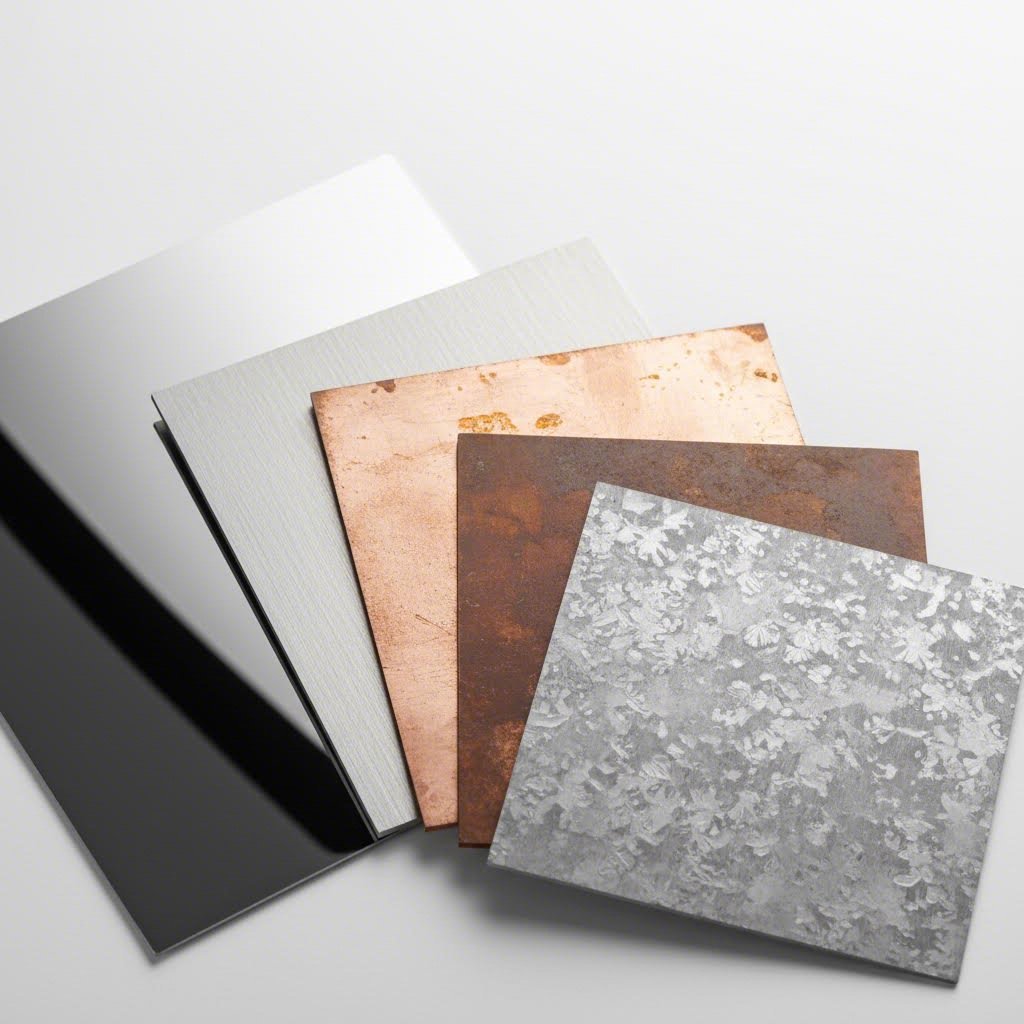

تشمل المعادن التي ستواجهها عادةً في قص الصفائح المعدنية ما يلي:

- والألمنيوم – خفيفة الوزن ومقاومة للتآكل، ولكن يمكن أن تتسبب في انسداد أدوات القص

- فولاذ – متعددة الاستخدامات وقوية، وتتوفر بدرجات وأسماك مختلفة

- الفولاذ المقاوم للصدأ – مقاومة ممتازة للتآكل ولكن من الصعب قصها مقارنةً بالفولاذ العادي

- النحاس – لينة وقابلة للتشكيل، وتتطلب تقنيات خاصة لمنع التشوه

- المعادن المجلفنة – مطلية بالزنك لحمايتها من الصدأ، مع ضرورة اتخاذ احتياطات أمان خاصة أثناء القص

تختلف استجابة كل نوع من المعادن لقوى القطع والحرارة ومواد الشفرات. وينبغي أن يعتمد نجاح مشروعك على مطابقة التقنية المناسبة لنوع المادة وسمكها. طوال هذا الدليل، ستكتشف بالضبط الطرق الأنسب لكل حالة، مما يساعدك على تحقيق نتائج بجودة احترافية بغض النظر عن مستوى خبرتك.

مخطط قياس الصفائح المعدنية ودليل السُمك

هل أنت مستعد لفك تشفير واحدة من أكثر النظم إرباكًا في مجال العمل بالمعدن؟ إن نظام الأرقام المستخدم في القياس يُربك المبتدئين وكذلك العاملين ذوي الخبرة. وعلى عكس القياسات المترية المباشرة التي تعني فيها الأرقام الأكبر أبعادًا أكبر، يعمل مخطط قياس الصفائح المعدنية بشكل عكسي. وبمجرد فهمك لهذه الخاصية، يصبح اختيار الأدوات المناسبة وتحقيق قطع نظيف أسهل بكثير.

فهم نظام القياس

نظام القياس نشأ في الصناعة السلكية البريطانية قبل وجود معايير القياس الحديثة. إليك المعلومة الأساسية: كلما كان رقم القياس أقل، كانت الصفيحة أسمك، وفي المقابل يشير الرقم الأعلى إلى صفيحة أرق. لذا عندما يذكر شخص ما فولاذًا بقياس 10، فإنهم يشيرون إلى مادة أكثر سماكة بكثير من الفولاذ بقياس 20.

لماذا يوجد هذا الترقيم العكسي؟ تاريخيًا، كانت أرقام القياس ترتبط بعدد المرات التي يتم فيها سحب السلك عبر قوالب أصغر تدريجيًا. وكلما زاد عدد مرات السحب، كان السلك أنحف وارتفع رقم القياس . وقد ترسخ هذا النظام القديم في معالجة الصفائح المعدنية، حتى أنه يبدو غير بديهي اليوم.

تعقيد آخر يستحق الذكر: نفس رقم المقياس لا يعني نفس السماكة عبر معادن مختلفة. على سبيل المثال، فإن الألومنيوم بسُمك 16 قياسيًا يبلغ قياسه 1.29 ملليمتر، في حين أن الفولاذ المقاوم للصدأ بسُمك 16 قياسيًا يبلغ قياسه 1.59 ملليمتر. يحدث هذا لأن مقاييس السماكة تعتمد على وزن الصفيحة المعدنية، وتختلف الكثافة بين المواد المختلفة. تأكد دائمًا من استخدام جدول المقاييس الصحيح لنوع المعدن الذي تستخدمه.

دليل مطابقة السماكة مع الأدوات

إن معرفة السماكة الدقيقة للمادة التي تستخدمها تساعدك في اختيار المعدات المناسبة للقطع. يغطي جدول مقاييس الصفائح المعدنية التالي أكثر مقاييس السماكة شيوعًا المستخدمة في مشاريع قص الصفائح المعدنية، بدءًا من المواد الزخرفية الرقيقة وصولاً إلى صفائح الفولاذ الهيكلية الثقيلة:

| رقم القياس | السماكة (بوصة) | السماكة (مم) | فئات الأدوات الموصى بها |

|---|---|---|---|

| 24-gauge | 0.0239 | 0.61 | مقصات يدوية، مقصات قص على شكل مقص |

| 22-gauge | 0.0299 | 0.76 | مقصات طيران، مقصات يدوية |

| 20-gauge | 0.0359 | 0.91 | مقصات طيران، مقصات يدوية صغيرة، مقصات كهربائية خفيفة |

| 18 غوج | 0.0478 | 1.21 | مقصات كهربائية، مقصات قص كهربائية متخصصة، منشار قوس مع شفرة معدنية |

| عيار 16 | 0.0598 | 1.52 | مقصات كهربائية، قواطع دوارة، طاحونة زاوية مع عجلة قطع |

| مقاس 14 | 0.0747 | 1.90 | مقصات كهربائية متينة، طاحونة زاوية، قاطعة بلازما |

| مقاس 12 | 0.1046 | 2.66 | طاحونة زاوية، قاطعة بلازما، معدات تصنيع احترافية |

| 11 جوج | 0.1196 | 3.04 | قاطعة بلازما، مشعل أوكسي-وقود، مقصات صناعية |

| عيار 10 | 0.1345 | 3.42 | قاطعة بلازما، مشعل أوكسي-وقود، معدات CNC احترافية |

لاحظ كيف تتغير متطلبات الأدوات مع زيادة السُمك. بالنسبة للمواد الرقيقة مثل العيار 24 إلى العيار 20، تعمل الأدوات اليدوية البسيطة بشكل ممتاز. وحالما تصل إلى العيار 18 وما فوق، تصبح الأدوات الكهربائية ضرورية من أجل القطع الفعال. عند سُمك فولاذ العيار 14 (حوالي 1.90 مم أو 0.0747 بوصة)، تكون قد دخلت نطاقًا تُظهر فيه المعدات الثقيلة كفاءتها الحقيقية. ويُستخدم هذا العيار عادةً في دريوال المنازل السكنية، والصناديق، وتطبيقات السياج.

يبلغ سمك الفولاذ عيار 11 حوالي 3.04 مم (0.1196 بوصة). عند هذا المستوى، فإنك تعمل مع مادة مناسبة لأرضيات الشاحنات، والألواح الإنشائية، والتطبيقات الحاملة للأوزان. إن الأدوات اليدوية البسيطة لن تكون كافية هنا. ستحتاج إلى قواطع بلازما، أو مشاعل أوكسي-وقود، أو مقصات صناعية لقطع صفائح الفولاذ في هذا النطاق بشكل فعال.

عندما تصبح أرقام العيارات مربكة

يبدو الأمر معقدًا؟ لست وحدك مَن يشعر بذلك. هناك عدة عوامل تجعل نظام العيارات معقدًا بشكل خاص:

- وجود معايير مختلفة – يستخدم عيار المعيار الأمريكي وعيار برمنغهام قيمًا مختلفة قليلاً

- نوع المعدن مهم – قد يكون للصفيحة الفولاذية بسمك 2 مم تصنيف عيار مختلف عن الألومنيوم بسمك 2 مم

- التباينات الإقليمية – يُفضّل بعض البلدان القياسات المباشرة بالميليمترات بدلاً من أرقام العيارات

- نطاقات التحمل – قد يختلف السمك الفعلي قليلاً عن المواصفات الاسمية للعيار

عندما تكون الدقة مهمة، يجب دائمًا قياس المادة مباشرة بدلاً من الاعتماد فقط على أرقام العيار المدونة على الملصق. إن استخدام مقياس بسيط أو ميكرومتر يمنحك قراءات دقيقة للسُمك، مما يلغي التخمين عند اختيار أدوات القطع.

بالنسبة للمشاريع التي تتطلب مواصفات دقيقة، فكّر في هذا الأسلوب العملي: تحويل أرقام العيار إلى قياسات فعلية باستخدام جدول مقاسات عيار موثوق، ثم التحقق منها بالقياس الفعلي. تجنب هذه الخطوة المزدوجة الأخطاء المكلفة، خاصة عند التعامل مع مواد باهظة الثمن أو تسامحات ضيقة.

بعد أن أصبحت أساسيات السُمك واضحة، فأنت الآن مستعد لاستكشاف الأدوات الخاصة التي تمكنك من إجراء قطع نظيفة. بدءًا من الأدوات اليدوية للمواد ذات العيار الخفيف، ستكتشف بالضبط أي المعدات تناسب احتياجات مشروعك.

أدوات يدوية لقطع الصفائح المعدنية

عند العمل مع مواد رقيقة العيار، فإن الأدوات اليدوية المناسبة توفر نتائج احترافية بشكل مدهش دون الحاجة إلى تكاليف أو تعقيدات المعدات الكهربائية. هذه خيارات قواطع المعادن اليدوية تشكل أساس أي مجموعة أدوات لعامل المعادن، حيث توفر تحكمًا ودقة يمكن للمبتدئين إتقانها بسرعة. دعونا نستعرض الأدوات اليدوية الأساسية التي تجعل القطع الخفيف في المتناول للجميع.

مقصات الطيران ومتى تستخدم كل لون

هل لاحظت يومًا المقابض الملونة على مقصات المعادن في متجر الأدوات؟ إن نظام الترميز بالألوان هذا ليس فقط من أجل الجماليات. بل يخبرك بدقة بما تقوم به كل أداة بشكل أفضل. إن فهم هذا النظام البسيط يمنع الإحباط وتلف القطع أثناء العمل.

إليك ما يعنيه كل لون:

- المقابض الحمراء – مصممة لقطع المنحنيات إلى اليسار والخطوط المستقيمة. تسمح توجيه الشفرة بتجعيد المادة الزائدة بعيدًا إلى اليمين بينما تقطع المنحنيات نحو اليسار.

- المقابض الخضراء – مبنية لقطع المنحنيات إلى اليمين والقطع المستقيم. تعمل هذه المقصات عكس المقصات الحمراء، حيث تجعد المخلفات إلى اليسار أثناء اجتياز المنحنيات إلى اليمين.

- المقابض الصفراء تم تصميمها خصيصًا للقطع المستقيم. تُجري هذه المقصات قطعًا في أي اتجاه دون لف المادة، مما يجعلها مثالية للقطع الطويلة والخطية.

بالنسبة لمعظم المبتدئين، فإن البدء بمجموعة مكوّنة من الألوان الثلاثة معقول. ستكتشف بسرعة الحالات التي تتطلب كل نوع. وعند قص صفائح النحاس أو مواد أخرى ناعمة، تنزلق هذه المقصات عبر المادة بجهد ضئيل جدًا. والمفتاح هو مطابقة لون المقصس مع اتجاه القطع المطلوب قبل البدء.

مقصات يدوية للقطع الدقيقة المستقيمة

عندما يتطلب مشروعك حوافًا مستقيمة تمامًا، فإن المقصات المعدنية المخصصة تتفوق على المقصات الجوية. وتتميز هذه المقصات لقطع المعادن بشفرات أطول ورافعة أكبر، مما يسمح بإجراء قطع أنظف من خلال الصفائح الرقيقة حتى سماكة تقارب 1/8 بوصة.

ما الذي يجعل اختيار مقصات المعادن أمرًا مهمًا؟ توفر مقصات المعادن قطعًا أنظف وخالية من الشوائب مقارنة بالعديد من البدائل. فشفراتها المزدوجة المسننة تُحدث فعل قص يقطع المادة دون تشويه المنطقة المحيطة.

تتشابه أفضل خيارات مقصات القص في عدة خصائص:

- مقابض مريحة تقلل من التعب أثناء الاستخدام لفترات طويلة

- آليات تعمل بزنبرك تفتح الشفرات تلقائيًا بين القطع

- شفرات قابلة للتبديل أو إعادة الشحذ لتوفير قيمة على المدى الطويل

- تصاميم رافعة مركبة تضاعف قوة القص الخاصة بك

لقطع صفائح النحاس المعدنية ومواد أخرى لينة، تعمل الأدوات اليدوية مثل مقصات المعادن أو مقصات الطيران بشكل جيد، مما يسمح بقطع نظيفة وخاضعة للتحكم . يجب دائمًا تثبيت صفيحة النحاس بشكل صحيح قبل القص لمنع الحركة غير الضرورية. إن الشفرة الحادة واليد المستقرة تحدثان فرقًا كبيرًا عند العمل مع هذا المعدن القابل للتشكيل.

المسننات مقابل المقصات للعمل المنحني

الآن تأتي المناقشة الكبيرة: المسنن مقابل المقص للمهام القصية المعقدة. كلا الأداتين تتعاملان مع الأعمال المنحنية، لكنهما تعملان وفق مبادئ مختلفة تمامًا وتُنتجان نتائج متميزة.

يستخدم القاطع الناقص مكبسًا تردديًا يتحرك بسرعة لأعلى ولأسفل، ويُزيل قطعًا صغيرة على شكل هلال من المعدن. وهذا يُكوّن قناة ضيقة بينما توجه الأداة على طول خط القطع. أما المقصات المعدنية فتستخدم شفرات متقابلة تتحرك حركة تشبه المقص.

مزايا القواطع الناقصة

- ممتازة في قطع المواد السميكة مع الحد الأدنى من الهدر

- تتعامل بكفاءة مع الأنماط المعقدة والمنحنيات الضيقة

- لا تترك حوافًا حادة على الأسطح المقطوعة، مما يقلل من الحاجة إلى أعمال التشطيب

- تعمل بشكل جيد على الأسطح المموجة وغير المستوية

- تسبب تشويهًا أقل للمواد أثناء عملية القطع

سلبيات القواطع الناقصة

- تنتج رقاقات صغيرة من النفايات تتطلب تنظيفًا

- تولد ضجيجًا أكثر من المقصات أثناء التشغيل

- قد يتطلب ممارسة للوصول إلى خطوط مستقيمة

- تكلفة أولية أعلى مقارنةً بالمقصات الأساسية

مزايا المقصات المعدنية

- توفر دقة فائقة على الصفائح الرقيقة

- تُنتج حواف خالية من التفلّت وتتطلب تشطيبًا حدّيًا

- أكثر بديهية للمبتدئين لاستخدامها بكفاءة

- تكلفة شراء أقل ومتطلبات صيانة أقل

- تشغيل هادئ ومناسب لأي بيئة

سلبيات المقصات المعدنية

- تواجه صعوبة في التعامل مع المواد التي تزيد سماكتها عن 3 مم

- قد يترك حوافًا خشنة على الحواف المقطوعة مع المواد السميكة

- فعالية محدودة على الأسطح المموجة

- قد يتسبب في إرهاق اليد أثناء الاستخدام لفترات طويلة

إذًا أيهما يجب أن تختار؟ تتفوق أدوات القص القطعي في قطع المواد السميكة والأشكال المعقدة، في حين تكون مقصات المعدن مثالية للصفائح الرقيقة والقطع الدقيقة. بالنسبة لمعظم المشاريع اليدوية التي تتضمن مواد بسماكة 20 جيجا أو أقل، توفر مقصات المعدن الجيدة نتائج ممتازة. وعند التعامل مع سماكات أكبر أو أنماط معقدة، تصبح الأداة القطعية الخيار الأكثر عملية.

فكر في مشاريعك النموذجية قبل الشراء. إذا كنت تعمل أساسًا مع معادن زخرفية رقيقة أو مجاري تكييف الهواء، فإن المقصات تفي بالغرض بشكل جيد. أما بالنسبة لأعمال التسقيف المعدنية، أو الأعمال المتعلقة بالسيارات، أو القطع الفنية ذات المنحنيات المعقدة، فإن الأداة القطعية تستحق مكانها في مجموعة أدواتك.

بعد إتقان الأدوات اليدوية للقطع، قد تتساءل متى حان الوقت للانتقال إلى المعدات الكهربائية. مع تزايد حجم مشاريعك أو تعقيداتها، يمكن للأدوات الكهربائية أن تزيد كفاءتك وقدراتك بشكل كبير.

أدوات كهربائية تسرع من قص المعادن

مستعد للتعامل مع مقاطع أثقل ومشاريع أكبر؟ عندما تصل الأدوات اليدوية إلى حدودها، تأتي أدوات القص الكهربائية للصفائح المعدنية لتُقدِّم نتائج أسرع وبجهد بدني أقل. هذه الخيارات المدعومة بالطاقة تحول عمليات القص الصعبة إلى مهام يمكن إدارتها، مما يفتح إمكانيات لا يمكن للطرق اليدوية تحقيقها. دعونا نستعرض الفئات الثلاث الرئيسية لأدوات الطاقة التي سترفع من قدراتك في قص الصفائح المعدنية.

مقصات كهربائية تتعامل مع المقاطع الثقيلة

تخيل أنك تقطع صفيحة فولاذية بسماكة 14 جوج مثلما تقطع المقصات الكرتون بسهولة. هذا بالضبط ما توفره لك مقصات معدنية كهربائية عالية الجودة. تستخدم هذه الأدوات شفرات مدفوعة بمحرك تقوم بتكرار حركة القص اليدوي، ولكن بقوة وسرعة متزايدة بشكل كبير.

تقدم المقصات الكهربائية للصفائح المعدنية عدة مزايا مقارنة بنظيراتها اليدوية:

- انخفاض التعب – يقوم المحرك بأداء العمل، مما يسمح لك بالتركيز على توجيه عملية القص

- قوة قص متسقة – يحصل كل قطع على نفس القوة بغض النظر عن قوة قبضتك

- سعة عيار أعلى – تتعامل معظم الموديلات مع مواد تصل إلى عيار 12 أو أكثر سماكة

- أوقات إنجاز أسرع – ما يستغرق دقائق باستخدام اليد يتم في ثوانٍ باستخدام المقصات الكهربائية

- حواف أنظف – تُنتج الشفرات التي تعمل بالمحرك قطعًا أكثر انتظامًا مقارنةً بالحركات اليدوية المرهقة

عند اختيار قاطع معدن متين من فئة المقصات، انتبه إلى تصنيف العيار الأقصى. غالبًا ما يحدد المصنعون تقييمات منفصلة لكل من الفولاذ اللين والفولاذ المقاوم للصدأ، نظرًا لأن الفولاذ المقاوم للصدأ يتطلب قوة قطع أكبر. قد تتمكن مقصات مصنفة للفولاذ المقاوم للصدأ بعيار 18 من التعامل بسهولة مع فولاذ لين بعيار 14.

تشمل اعتبارات السلامة الخاصة بالمقصات الكهربائية الحفاظ على أصابعك بعيدًا عن مسار الشفرة وارتداء نظارات واقية لحماية العين من القطع الصغيرة من المعدن. يجب دائمًا فصل التيار الكهربائي قبل تغيير الشفرات أو إجراء الصيانة.

مقصات كهربائية لنقرات المعقدة

هل تحتاج إلى التنقل عبر أنماط معقدة أو منحنيات ضيقة؟ تجمع أدوات القص الكهربائية بين دقة أدوات القص اليدوية والسرعة التي يوفرها الدفع المحرك. تقوم هذه الأدوات بثقب قطع صغيرة على شكل هلال بشكل متتالٍ سريع، مما يُكوِّن قناة ضيقة تتبع المسار المطلوب.

ما الذي يجعل أدوات القص الكهربائية بارزة كأدوات دقيقة لقطع المعادن؟ إنها تقطع دون تشويه المادة المحيطة. وعلى عكس المقصات التي قد تنحني الصفائح الرقيقة أثناء القص، فإن أدوات القص تزيل المادة بشكل نظيف. وتكمن قيمة هذه الخاصية عندما تعمل على أسطح مرئية حيث تكون جودة الحافة مهمة.

يؤدي تصميم قاطع المعادن في أدوات القص الكهربائية إلى إنتاج حرارة ضئيلة خلال التشغيل. تصبح هذه الفائدة بالغة الأهمية عند قطع المواد المطلية مثل الصلب المجلفن، حيث يمكن للحرارة الزائدة أن تتلف الطبقات الحامية أو تطلق أبخرة ضارة.

ومع ذلك، فإن أدوات القص الكهربائية تُنتج رقاقات نفايات تتطلب التنظيف. قم بترتيب منطقة العمل وفقًا لذلك، وفكر في استخدام ملحق مكنسة كهربائية إذا كانت طرازك يدعم ذلك. من الضروري ارتداء نظارات السلامة لأن الرقاقات قد تنطلق بشكل غير متوقع أثناء القطع.

المناشير الزاوية ذات عجلات القطع

بالنسبة للتنوع الكبير، لا تكاد هناك أدوات تضاهي المنشار الزاوي المجهز بعجلة قطع. يمكن لهذا المزيج التعامل مع كل شيء بدءًا من الصفائح المعدنية الرقيقة ووصولًا إلى ألواح الفولاذ السميكة، مما يجعله أداة أساسية في ورش العمل الخاصة بالعاملين الجادين في مجال المعادن.

يصبح فهم مفهوم 'عرض القطع' (Kerf) أمرًا مهمًا بشكل خاص عند استخدام المناشير الزاوية. ويُعرَّف عرض القطع بأنه عرض الأثر الناتج عن عملية القطع أو عرض المادة التي تُزال خلال هذه العملية. وفي حالة عجلات القطع، يتراوح هذا العرض عادة بين 1/16 و1/8 بوصة، وهو أوسع بكثير مما تنتجه المقصات أو أدوات القص.

لماذا يُعد عرض الشق مهمًا لمشاريعك؟ عند قص القطع بأبعاد دقيقة، يجب أن تأخذ في الاعتبار إزالة المادة. إذا برمجت مربعًا مقاسه 6 بوصات × 6 بوصات وقام عملية القص بإزالة 0.200 بوصة من المادة، فستكون القطعة الناتجة أصغر من المطلوب. للعمل بدقة، اقطع دائمًا من الجانب غير المرغوب فيه بالنسبة للخط وخذ في الحسبان عرض الشق أثناء التخطيط.

يؤثر اختيار الشفرة بشكل كبير على نتائج القص. توجد أنواع مختلفة من الحبيبات الكاشطة التي يجب مراعاتها :

- أكسيد الألمنيوم – الخيار الأكثر شيوعًا وأقل تكلفة، وهو مثالي للصلب الكربوني، والصلب السبائكي، والبرونز. ويُقدِّم متانة موثوقة ومعدلات قطع جيدة.

- أكسيد الألومنيوم السيراميكي – حبيبة متطورة تنكسر بمعدلات مضبوطة، ما يخلق باستمرار نقاط قطع جديدة. وهي الأفضل للعمل الدقيق والمواد الصعبة الطحن. وتقطع بدرجة حرارة أقل، مما يقلل من التغير اللوني.

- الزركونيوم – مزيج من أكسيد الألومنيوم وأكسيد الزركونيوم، ويتميز بمتانته الاستثنائية وانخفاض تكلفة القطع. ممتاز للقطع عالي الأداء على مختلف أنواع الصلب.

تم تصميم عجلات القطع 045 خصيصًا لقطع المعادن وتتميز بسمك أقل بكثير مقارنةً بعجلات الطحن. ويقلل هذا التصميم الرفيع، أو الفتحة الأقل، من كمية المادة التي تُزال ويتطلب جهدًا أقل أثناء عملية القطع.

يتطلب استخدام ماكينات القطع الزاوية اهتمامًا جادًا بالسلامة. ارتدِ دائمًا واقي الوجه وحماية السمع وقفازات ثقيلة. ثبت قطعة العمل بإحكام، ولا تقم بإزالة حارس الشفرة أبدًا. تنطلق الشرارات لمسافات كبيرة، لذا نظف المنطقة من المواد القابلة للاشتعال قبل البدء في القطع.

مقارنة بأدوات القطع الكهربائية لقطع المعادن

يعتمد الاختيار بين أدوات القطع الكهربائية هذه على متطلبات مشروعك المحددة. تساعدك المقارنة التالية على مطابقة كل نوع من الأدوات بالتطبيقات المناسبة:

| نوع أداة التشغيل الكهربائية | سرعة القطع | مستوى الدقة | جودة الحافة | السعة القصوى للعيار | أفضل التطبيقات |

|---|---|---|---|---|---|

| مقصات كهربائية | سريع | مرتفع | قطع نظيفة وبثرات ضئيلة | صلب رخو بعيار 12 | قصات مستقيمة ومنحنيات لطيفة، وأعمال تكييف الهواء والتهوية |

| مقصات كهربائية (باور نيبلرز) | معتدلة | مرتفع جداً | ممتاز، بدون تشويه | فولاذ رقيق عيار 14 | منحنيات معقدة، مواد مموجة، أعمال تفصيلية |

| جهاز تلميع الزوايا | جداً سريع | معتدلة | يتطلب إنهاء السطح | صفيحة 1/2" فما فوق | المواد السميكة، القطع الخشنة، الهدم |

لاحظ كيف تحتل كل أداة مكانة متخصصة distinct niche. تتفوق المقصات الكهربائية في قطع الإنتاج السريع مع جودة حافة جيدة. بينما تضحي المثاقب بالسرعة جزئيًا لتحقيق دقة فائقة وبدون أي تشويه للمواد. وتُضحي ماكينات الطحن الزاوية بالنعومة في الحافة من أجل قوة قطع خام على المواد السميكة.

بالنسبة للورش التي تتعامل مع مشاريع متنوعة، فإن امتلاك الأنواع الثلاثة له معنى. فكل أداة تعالج حالات يصعب على غيرها التعامل معها. ويُفضّل العامل المحترف في مجال المعادن استخدام المقصات الكهربائية في أعمال القنوات، والتحول إلى المثقاب لأجل المنحنيات الزخرفية، واستخدام ماكينة الطحن الزاوية عندما تحتاج القطع الهيكلية السميكة إلى قطع.

رغم إثارة هذه الأدوات الكهربائية، فإن بعض المشاريع تتطلب دقة أكبر. عندما تضيق التحملات ويزداد التعقيد، فإن التقنيات المتقدمة مثل قطع الليزر وأنظمة CNC توفر نتائج لا يمكن للأدوات اليدوية تحقيقها.

تقنيات القطع بالليزر والدقة باستخدام CNC

ماذا يحدث عندما يتطلب مشروعك تحملات تقاس بالألف من البوصة؟ وعندما يجب أن تتكرر الأنماط المعقدة بشكل مثالي عبر مئات القطع؟ هنا تحديدًا تُحدث التقنيات المتقدمة في القطع ثورة في الإمكانيات. إذ تحقق آلة قطع بالليزر أو نظام CNC مستويات دقة لا تستطيع الأدوات اليدوية مجاراتها، مما يفتح المجال أمام تصنيع الصفائح المعدنية بمستوى احترافي كان في السابق متاحًا فقط للمصانع الكبيرة.

كيف تحقق تقنية قطع الليزر حوافًا دقيقة

تخيل شعاعًا من الضوء المركّز قويًا لدرجة أنه يُبخر المعادن على المستوى المجهري. هذا هو قطع الليزر أثناء العمل. يتم تركيز شعاع الليزر بشكل كبير، مما يسمح بإجراء قطع معقدة مع حد أدنى من المناطق المتأثرة بالحرارة. تتيح هذه الدقة إمكانية إنشاء تصاميم معقدة وتفاصيل دقيقة يتعذر تحقيقها باستخدام الطرق الميكانيكية للقطع.

لماذا يُنتج قطع الليزر جودة حواف استثنائية كهذه؟ إن العملية تقوم بإزالة المادة عن طريق الانصهار والتبخير بدلاً من القص الميكانيكي. يُنتج قطع الليزر قطعًا نظيفة وخالية من الشوائب، مما يلغي الحاجة إلى عمليات تشطيب إضافية . ينصهر الشعاع المركّز المعدن أو يبخره، مما يؤدي إلى حواصر ناعمة دون وجود شوائب أو خَرَس أو تشوهات.

تمتد مرونة أنظمة الليزر عبر مواد متعددة. يمكن استخدام قطع الليزر على مجموعة واسعة من المعادن، بما في ذلك الفولاذ، الألومنيوم، الفولاذ المقاوم للصدأ، النحاس، وغيرها. وهو قادر على التعامل مع سماكات مختلفة تتراوح من الصفائح الرقيقة إلى الصفيح السميك، مما يجعله مناسبًا لتطبيقات متنوعة عبر صناعات السيارات والفضاء والإلكترونيات والهندسة المعمارية.

تُعد المرونة في التصميم ميزة رئيسية أخرى. إن استخدام برامج التصميم بمساعدة الحاسوب (CAD) يتيح تحكمًا دقيقًا في عملية القطع، ما يسهل إنشاء هندسات ومعقدة وأنماط وحتى نقش أو تآكل على الأسطح المعدنية. وتُمكّن هذه المرونة من الابتكار والتخصيص اللذين يصعب على الطرق الميكانيكية تحقيقهما.

معنى CNC في تصنيع المعادن

ربما لاحظت ذكر مصطلح "CNC" في مناقشات التشكيل المعدني. ولكن ما المقصود به فعليًا بالنسبة لمشاريعك؟ إن التشغيل الآلي باستخدام التحكم الرقمي بالحاسوب (CNC) هو عملية تصنيع يتم فيها توجيه وتشغيل أدوات الماكينات من خلال برامج. وتتحكم هذه البرامج، التي تُكتب بلغات متخصصة، في كل جوانب عملية القطع بدقة واستمرارية استثنائية.

تكمن ميزة تقنية CNC في إمكانية التكرار. إذ من خلال التخلص من العمليات اليدوية، يزيل التشغيل الآلي باستخدام CNC الأخطاء البشرية، مما يزيد من دقة القطع. ويتيح ذلك تحقيق تحملات أكثر ضبطًا مع الحفاظ على الاتساق عبر عمليات الإنتاج. سواء كنت بحاجة إلى عشر قطع أو عشرة آلاف، فإن كل قطعة تتطابق تمامًا مع المواصفات الأصلية.

تتضاعف مزايا الدقة بفضل التحسن في السرعة. يقلل التشغيل الآلي باستخدام CNC من مدة التسليم من خلال تسريع عمليات التشغيل . تُحسّن الآلات معدلات التغذية وسرعات القطع بناءً على خصائص المادة، مما يضمن إزالة فعّالة للمواد مع تقليل الهدر. وتؤدي هذه العوامل، مقترنةً بتقليل متطلبات التعامل مع الأجزاء، إلى انخفاض كبير في وقت التشغيل الكلي.

غالبًا ما يجمع تصنيع الصفائح المعدنية الحديث بين عمليات CNC متعددة. فقد تقوم نظام مخرطة CNC بإجراء التشكيل الأولي، بينما تتولى عمليات القطع بالليزر أو البلازما الأعمال الدقيقة. ويمكن للآلات CNC إنتاج أجزاء معقدة بمجرد اتباع مسار محدد مسبقًا، حيث يقوم برنامج CAM بتوليد التعليمات حتى لأكثر السمات تعقيدًا.

متى يجب الاستعانة بصناع محترفين؟

إليك الحقيقة الصريحة حول قطع الصفائح المعدنية بنفسك: هناك نقطة تصبح فيها هذه الطريقة غير منطقية. وفهم هذا الحد يوفر عليك الوقت والمال والإحباط.

عندما يتطلب مشروعك تسامحات أقل من 0.005 بوصة، أو يشمل كميات إنتاج تتجاوز 50 قطعة، أو يتطلب معايير جودة معتمدة للتطبيقات الحرجة من حيث السلامة، فإن خدمات التصنيع الاحترافية عادةً ما توفر قيمة أفضل مقارنة بمحاولة تنفيذ العمل بنفسك.

إن البحث عن "مقصات الصفائح المعدنية بالقرب مني" أو "تصنيع المعادن بالقرب مني" يُظهر العديد من الخيارات المحلية. ولكن كيف تقرر متى يجب إجراء هذا الاتصال؟ ضع في اعتبارك العوامل التالية:

- متطلبات التحمل – تحقق الأنظمة الاحترافية للليزر دقة لا يمكن لأدوات التشغيل اليدوية تقليدها

- حجم الإنتاج – القطعة الأولى في دفعة الإنتاج تكون دائمًا هي الأعلى تكلفة بسبب عملية الإعداد ، لكن التكاليف تنخفض بشكل كبير مع زيادة الكمية

- تكاليف المواد – تشتري ورش التصنيع الاحترافية المواد بكميات كبيرة، وغالبًا ما تعكس هذه التوفيرات على العملاء

- جودة النهاية – عندما يكون مظهر الحافة مهمًا، فإن قطع الليزر يلغي الحاجة إلى عمليات ما بعد المعالجة

- قيود الوقت – ما يستغرق منك عطلة نهاية أسبوع قد يستغرق ساعات قليلة في ورشة احترافية

تتغير الاعتبارات الاقتصادية بسرعة مفاجئة. يبلغ سعر الجزء الصغير حوالي 29 دولارًا عند طلب واحد فقط، ولكن إذا طلبت عشرة أجزاء، فإن السعر ينخفض إلى 3 دولارات فقط للجزء. ويعكس هذا الانخفاض الكبير الكفاءات المكتسبة في إنتاج وحدات متعددة. وتُظهر معظم المواد خصومات تبدأ من الجزء الثاني وتستمر مع الطلبات الضخمة، حيث يمكن أن تصل التوفيرات إلى 86٪ في بعض الحالات.

يتعامل المصانعون المحترفون أيضًا مع عمليات تتجاوز القطع البسيط. وتشمل تصنيع الصفائح المعدنية عمليات الثني، والتشكيل، واللحام، والتشطيب التي تتطلب معدات متخصصة. عندما يحتاج مشروعك إلى عمليات متعددة، غالبًا ما يكون التعاقد الخارجي للمهمة بأكملها أكثر اقتصاداً مقارنة باستثمار أدوات إضافية.

بعد فهم أساليب القطع المتقدمة، تكون أكثر استعدادًا لتقييم الأسلوب الأنسب لكل مشروع. لكن اختيار التقنية الصحيحة هو مجرد جزء من المعادلة. فكل معادن مختلفة تستجيب بشكل مختلف لأساليب القطع المختلفة، مما يتطلب تقنيات وضبطًا محددة.

قطع أنواع مختلفة من المعادن بنجاح

هل سبق لك أن استخدمت الشفرة نفسها التي استخدمتها على الفولاذ لتجرب قطع الألمنيوم، فقط لتكتشف أن أداة القطع امتلأت برقاقات معدنية لزجة؟ كل نوع من المعدن يتطلب نهجًا خاصًا به. فما يُنجح بشكل ممتاز على صفائح الفولاذ الطري قد يفشل تمامًا على صفائح الفولاذ المقاوم للصدأ أو قد يسبب حالات خطرة عند التعامل مع المواد المجلفنة. إن فهم هذه الاختلافات هو ما يميّز بين تجربة قطع محبطَة ونتائج احترافية الجودة.

قطع صفائح الألمنيوم دون التصاق

تمثل صفائح الألمنيوم تحديًا فريدًا يفاجئ العديد من عمال المعادن. فهذه المادة خفيفة الوزن ومقاومة للتآكل لديها ميل إلى 'الالتصاق' بأدوات القطع. ونتيجة لطبيعة الألمنيوم اللينة واللزجة، فإنه يلتصق بأسنان الشفرات والحافّات القاطعة، مما يقلل من كفاءة الأداة وقد يؤدي إلى إتلاف الأداة نفسها والقطعة العاملة معًا.

لماذا يتصرف الألومنيوم بهذه الطريقة؟ إن نقطة انصهاره المنخفضة وقابليته للتشكيل تعني أن القطع يولّد حرارة تُلين المعدن بدرجة كافية لتَجعله لزجًا. ويتمثل الحل في عدة ضبطات استراتيجية:

- استخدم سرعات قطع أعلى – تقليل زمن التلامس بفضل حركة الشفرة الأسرع يمنع تراكم الحرارة الذي يؤدي إلى الالتصاق

- اختر هندسة أسنان الشفرة المناسبة – تُخلص الشفرات ذات الأسنان الأقل والأكبر مع زوايا شطبة أكثر عدوانية من الر chips بشكل أكثر فعالية

- استخدم مادة تشحيم للقطع – تقلل العصي الشمعية أو WD-40 أو سوائل القطع الخاصة بالألمنيوم من الاحتكاك وتمنع الالتصاق

- اختر شفرات مزودة بنصائح كربيدية أو من الفولاذ عالي السرعة – هذه المواد تقاوم تراكم الألمنيوم أفضل من الفولاذ الكربوني القياسي

بالنسبة للأوراق الرقيقة من الألمنيوم، تعمل المقصات الجوية جيدًا عند قطع الأجزاء الصغيرة. وتتفوق أدوات القص الكهربائية في التنقل عبر المنحنيات دون مشاكل الالتصاق التي تعاني منها الأدوات ذات الشفرات المستمرة. وعند استخدام المناشير الدائرية أو المناشير الحزامية، راقب الرقائق الناتجة أثناء القص لإجراء التعديلات . من الناحية المثالية، يجب أن تكون الرقائق عبارة عن شرائح رقيقة ذات مظهر منحني بلطف. إذا بدت الرقائق كمسحوق أو كانت منحنية بشكل كبير، فقم بتعديل معدل التغذية وسرعة الشفرة وفقًا لذلك.

ملاحظة مهمة للمشاريع التي تتضمن لحام الألمنيوم لاحقًا: اجعل حواف القطع نظيفة وخالية من بقايا المزلقات. تؤثر الشوائب سلبًا على جودة اللحام وقد تسبب مسامية في الوصلات النهائية.

تحديات الفولاذ المقاوم للصدأ والحلول

تُشكل صفائح الفولاذ المقاوم للصدأ مشكلة عكسية مقارنةً بالألمنيوم. فهي ليست لينة جدًا، بل صلبة بشكل استثنائي وتزداد صلابتها أثناء القص. وهذا يعني أن المادة تصبح أكثر صلابة فعليًا أثناء القص، ما يجعل كل عملية قطع لاحقة أصعب من السابقة.

يتطلب العمل بدرجات مثل الفولاذ المقاوم للصدأ 316 فهم سلوك التصلب الناتج عن التشغيل. فإذا أوقفت القص في منتصف العملية أو استخدمت شفرات باهتة تفرك بدلاً من القص النظيف، فإنك تُكوّن طبقة سطحية صلبة تقاوم القص اللاحق. وتشمل المبادئ الأساسية للنجاح ما يلي:

- الحفاظ على ضغط ثابت – لا تسمح أبدًا بأن تظل الشفرة ثابتة أو تعطي احتكاكًا دون قطع

- استخدم سرعات قطع أبطأ – على عكس الألمنيوم، فإن الفولاذ المقاوم للصدأ يستفيد من تقليل السرعة لمنع التسخين الزائد

- حافظ على حدة الشفرات – الأدوات البالية تسبب احتكاكًا يسرّع من عملية التصلب الناتجة عن التشغيل

- استخدم سوائل القطع بكثرة – تقلل المزلقات من الاحتكاك والحرارة، مما يطيل عمر الأداة بشكل كبير

- اختر شفرات الكوبالت أو الكربيد – هذه المواد تتحمل طبيعتها المسببة للتآكل في الفولاذ المقاوم للصدأ

بالنسبة للفولاذ المقاوم للصدأ في صفائح بمقاييس تصل إلى 18، فإن مقصات الكهرباء عالية الجودة ذات الشفرات المُصلدة تعمل بشكل جيد. أما الصفائح الأسمك من الفولاذ المقاوم للصدأ فتتطلب أنظمة قطع بالبلازما أو الليزر للحصول على نتائج نظيفة. يمكن استخدام المناشير الزاوية ولكنها تولد حرارة كبيرة قد تغير لون المادة وتضعف مقاومتها للتآكل بالقرب من حواف القطع.

اعتبارات السلامة للمعادن المغلفنة

هنا تصبح السلامة أمرًا بالغ الأهمية. إن الفولاذ المغلفن هو فولاذ كربوني تم طلاؤه بطبقة من الزنك لتحسين مقاومته للتآكل. ورغم أن هذا الطلاء يوفر حماية ممتازة من الصدأ، فإنه يُحدث مخاطر جسيمة أثناء عمليات القطع.

تبدأ معرفة كيفية قطع صفائح الفولاذ المغلفن بأمان بالتعرف على المخاطر. عندما يتم تسخين الزنك إلى درجة حرارة تزيد عن 900 درجة فهرنهايت (482 درجة مئوية)، يتبخر الطلاء وينتج أبخرة أكسيد الزنك. يؤدي استنشاق هذه الأبخرة إلى ما يُعرف بـ"حمى الأبخرة المعدنية"، وهي حالة تشبه الإنفلونزا تشمل أعراضًا مثل القشعريرة والحمى والصداع وآلام العضلات.

عند استخدام أساليب القطع الحرارية مثل البلازما أو الطواحين الزاوية، يجب التأكد من تهوية المنطقة بشكل جيد. ويُوصى باستخدام نظام لاستخلاص الأبخرة موضعياً أو مروحة شفط لمنع تراكم أكسيد الزنك في الأماكن المغلقة. كما يُوصى بشدة باستخدام قناع تنفسي مناسب ومصنف لحماية من الأبخرة المعدنية لأي عملية قد تطلق أبخرة.

لمشاريع الصفائح المعدنية المجلفنة، فإن طرق القطع الباردة تقلل من توليد الأبخرة:

- مقصات القص والمقصات الطائرية – الأكثر فعالية لقطع صفائح الفولاذ المجلفن يدويًا بسمك أقل من 1 مم

- مقصات كهربائية وأدوات قطع صغيرة – مثالية للصلب المجلفن متوسط السماكة (1-2 مم)، خاصةً عند قص المنحنيات. وعلى عكس الأدوات الكاشطة، لا تولد حرارة كبيرة، مما يحافظ على سلامة طبقة الزنك

- مناشير دائرية باستخدام شفرات مناسبة – شفرة كاربايد مزودة بسنون (24-40 TPI) وبسرعة منخفضة (حوالي 3500-4000 دورة في الدقيقة) تقلل من تقشر الزنك

بعد قطع المواد المجلفنة، يكون الفولاذ المكشوف عند حواف القطع عرضة بشكل خاص للصدأ. يجب تطبيق مركب تجليخ بارد غني بالزنك أو رش طلاء مصمم خصيصًا للأسطح المجلفنة لاستعادة الحماية من التآكل.

معلمات القطع عبر أنواع المعادن

يوفر مواءمة منهجك مع كل نوع من المعادن نتائج أفضل بكثير. يوفر الجدول التالي نقاط بداية للمواد الشائعة:

| نوع المعدن | الأدوات الموصى بها | نوع الشفرة/القرص | إعداد السرعة | اعتبارات خاصة |

|---|---|---|---|---|

| ورقة الألومنيوم | مقصات طيران، مقصات كهربائية، منشار دائري كاربايد | فولاذ عالي السرعة أو كاربايد بمسافة كبيرة بين الأسنان | سرعة عالية، تغذية معتدلة | استخدم مادة تشحيم لمنع الالتصاق؛ نظّف الحواف قبل اللحام |

| الفولاذ الطري | مقصات كهربائية، جلاخة زاوية، قاطع بلازما | أقراص كاشطة من أكسيد الألومنيوم أو الزركونيوم | سرعة معتدلة، تغذية مستمرة | الطريقة القياسية؛ أكثر أنواع المعادن تساهلاً |

| الصلب غير القابل للصدأ (304/316) | قاطع بلازما، قاطع ليزر، مقصات صلبة | شفرات الكوبالت أو الكربيد؛ مواد كاشطة من السيراميك | سرعة بطيئة، ضغط ثابت | تجنب التوقف الطويل؛ استخدم سائل التبريد؛ توقع تآكلًا أسرع للشفرة |

| الصلب المطلي بالزنك | مقصات قص، مقصات ناقلة، ماكينات القص (تُفضل الطرق الباردة) | بتات مزودة بنصائح كربيد للأدوات الكهربائية | سرعات أقل لتقليل الحرارة | تأكد من التهوية؛ ارتدِ جهاز تنفس؛ عالج الحواف المقطوعة بعد القص |

| النحاس | مقصات طيران، مقصات يدوية، مقصات ناقلة | شفرات ذات أسنان دقيقة؛ تجنب الأسنان العدوانية | سرعة معتدلة، ضغط خفيف | مواد داعمة لمنع التشوه؛ قم بإزالة الشوائب من الحواف بعناية |

| نحاس | مقصات يدوية، مناشير قطع منحنية، مناشير شريطية | شفرات ثنائية الفلز ذات أسنان دقيقة | سرعة معتدلة، تغذية مستمرة | يمكن أن يتشقق المعدن إذا تم إجهاده؛ ثبت القطعة بشكل محكم |

النحاس والبرونز: التحدي المتمثل في المعادن اللينة

يُمثل النحاس والبرونز كلٌ منهما تحديات فريدة خاصة بهما. كلا المادتين لينتان نسبيًا، ما يعني أنهما تشوهان بسهولة تحت ضغط القص. تكمن المفتاح للنجاح في الدعم المناسب واتباع تقنية لطيفة.

عند قص النحاس، ثبت المادة بإحكام لمنع الحركة، ولكن تجنب الشد الزائد الذي قد يتسبب في حدوث طبقات. استخدم أدوات حادة فقط لأن الشفرات البالية تمزق بدلاً من القص، مما يترك حوافًا خشنة تتطلب تشطيبًا مكثفًا. تعمل المقصات اليدوية والمقصات الجوية بشكل ممتاز على صفائح النحاس الرقيقة، في حين تتعامل أجهزة القص الكهربائية مع السماكات الأكبر دون التشويه الذي قد تسببه المقصات.

يتطلب النحاس الأصفر رعاية مماثلة ولكنه يضيف مخاوف تتعلق بالهشاشة. وعلى عكس القابلية للتشكيل التي يتمتع بها النحاس، يمكن أن يتشقق النحاس الأصفر إذا تم ثنيه أو إجهاده بشكل مفرط أثناء القطع. قم بوضع أماكن القطع بعيدًا عن الحواف قدر الإمكان، واستخدم أدوات من نوع المنشار بدلاً من فعل القص عند قطع أقسام النحاس الأصفر السميكة. وتُنتج المناشير الحزامية ذات شفرات ثنائية المعدن ودقيقة الأسنان قطعًا نظيفة عبر النحاس الأصفر حتى سماكة 1/4 بوصة.

يستفيد كلا المعدنين من تطبيق زيت خفيف للقطع. حيث يقلل هذا التزييت من الاحتكاك، ويمنع تراكم الأدوات، وينتج حوافًا أنظف تتطلب عملاً أقل في التشطيب بعد القطع.

مع توفر تقنيات خاصة بالمعادن الآن في مجموعة أدواتك، فأنت مجهز لمعالجة أي مادة تقريبًا. ولكن حتى العاملين ذوي الخبرة في المعادن قد يواجهون مشكلات أثناء عمليات القطع. إن فهم الأخطاء الشائعة وحلولها يمنع الوقوع في أخطاء مكلفة وهدر المواد.

الأخطاء الشائعة وكيفية إصلاحها

لقد اخترت الأداة المناسبة لنوع المعدن، واتبعت التقنية الصحيحة، ومع ذلك لا يزال هناك خطأ ما. حواف مسننة، أو صفائح مشوهة، أو قطع تخرج عن الخط المرسوم. هل يبدو هذا مألوفًا؟ حتى عمال المعادن ذوي الخبرة يواجهون هذه المشكلات. الفرق بين الهواة والمحترفين ليس تجنب المشاكل تمامًا، بل هو معرفة كيفية تشخيصها وإصلاحها بسرعة. دعونا نعالج أكثر المشكلات شيوعًا التي ستواجهها عند قص الصفائح المعدنية ونحوّل تلك المحاولات الفاشلة إلى فرص تعليمية.

إصلاح الشوائب والحواشي الخشنة

لا شيء يفسد مشروعًا نظيفًا أسرع من الحواف التي قد تجرح أصابعك. تمثل الشوائب والحواشي الخشنة واحدة من أكثر الشكاوى شيوعًا عند قص الصفائح المعدنية، ومع ذلك يمكن تفاديها تمامًا بالنهج الصحيح.

لماذا تتكون الشوائب في المقام الأول؟ الحواف التي يجب أن تكون نظيفة وحادة تصبح في النهاية مسننة أو مغطاة بالشوائب بسبب عدة أسباب شائعة:

- أدوات القطع البالية – الشفرات الباهتة تدفع المعدن جانبًا بدلاً من قطعه بسلاسة

- سرعة القطع مرتفعة جدًا – السرعة الزائدة تمنع الفصل النظيف للمواد

- عدم اصطفاف الشفرات بشكل صحيح – الحواف المقطوعة غير المحاذية تمزق المادة بدلاً من قطعها

- استخدام أداة غير مناسبة لسمك المادة – الأدوات ذات القدرة المنخفضة تواجه صعوبة وتُنتج حوافًا خشنة

أفضل طريقة لقطع الصفائح المعدنية دون تكوّن الحُافة تبدأ بالوقاية. تحقق بانتظام من حالة العدسة وفوهة الغاز، وقلل سرعة التغذية، وقم بتعديل إعدادات غاز المساعدة إذا كنت تستخدم طرق القطع الحراري. أما في القطع الميكانيكي، فتأكد من أن الشفرات حادة ومُحكَمة التصويب قبل البدء بأي مشروع.

عندما تظهر الحواف، لديك عدة خيارات للتشطيب. يمكن لأدوات إزالة الحواف ذات الشفرات الدوارة إزالة الحواف المرتفعة بسرعة. بالنسبة لكميات الإنتاج، يحقق التلميع بالتدوير أو الاهتزاز نتائج متسقة عبر أجزاء متعددة. ومع ذلك، فإن استثمار الوقت في معالجة الأسباب الجذرية يمنع الحاجة إلى عمليات ما بعد المعالجة المكثفة تمامًا.

لماذا تنحني قواطعك

تخيل أنك أتممت قطعًا دقيقًا، فقط لترى صفحتك المسطحة تلتف مثل رقاقة بطاطس. يؤثر التقوس بشكل خاص على الألمنيوم الرقيق والفولاذ المقاوم للصدأ، وحول المادة القابلة للاستخدام إلى خردة. إن فهم الأسباب يساعدك على منع هذه المشكلة المكلفة.

الحرارة هي السبب الأساسي. يؤدي تراكم الحرارة أثناء القطع بالليزر أو البلازما إلى تشوه حراري، خاصة في المواد الرقيقة. حيث يتمدد المعدن بشكل غير متساوٍ مع تركّز الحرارة على طول خط القطع، ما يخلق إجهادات داخلية تظهر على شكل تقوس بمجرد تبريد القطعة.

لكن الحرارة ليست العامل الوحيد. ضع في اعتبارك هذه الأسباب الإضافية وحلولها:

- دعم غير كافٍ – تنثني الصفائح الكبيرة دون دعم خلفي كافٍ أثناء القطع، مما يسبب تشويهًا دائمًا. استخدم ألواح دعم تضحية أو تأكد من وجود دعم مناسب للطاولة.

- تثبيت غير صحيح – يؤدي التثبيت الزائد إلى إحداث نقاط إجهاد، في حين أن التثبيت الناقص يسمح بالحركة. وزّع ضغط التثبيت بالتساوي على كامل قطعة العمل.

- شكل الزوايا الضيقة – الزوايا الداخلية الحادة تركّز الإجهاد. عند الإمكان، أضف نصف قطر تخفيف صغير لتقليل تركيز الإجهاد.

- إجهادات داخلية في المادة – تصل بعض الصفائح مع إجهادات متبقية من عملية التصنيع. يُزيل التلدين المُرخّي للإجهاد هذا العامل قبل القص.

استخدم قص الليزر النبضي لتقليل إدخال الحرارة، أو انتقل إلى قص المياه النفاثة للحصول على حواف خالية تمامًا من الحرارة. عندما تكون الطرق الحرارية لا مفر منها، فإن القص بأقسام متناوبة بدلاً من مسارات مستمرة يوزع الحرارة بشكل أكثر انتظامًا ويقلل من احتمالية التشوه.

فهم وتقليل الشوائب (Dross)

ما هي الشوائب (Dross) بالضبط، ولماذا تُعدّ مهمة؟ لتعريف الشوائب بشكل بسيط: إنها البقايا غير المرغوب فيها التي تتكون على السطح السفلي للمعدن المقطوع، خاصةً في عمليات القطع الحرارية. تلتصق المادة المنصهرة بالسطح السفلي، مما يجعل التنظيف أكثر صعوبة ويؤثر على دقة التركيب.

الشوائب (Dross) هي البقايا غير المرغوب فيها التي تتكون على السطح السفلي للمادة أثناء القص وهو ما يخلق مشكلات تتجاوز الجماليات البسيطة. الأجزاء التي تحتوي على كميات زائدة من الشوائب لا تتلاءم بشكل صحيح، وتتطلب وقتًا إضافيًا للصنفرة، وتشير إلى ضرورة تعديل معايير القطع.

ومن الأسباب الشائعة لتكوين الشوائب ما يلي:

- ضغط غاز المساعدة منخفض جدًا – عدم كفاية تدفق الغاز يؤدي إلى فشل نفخ المادة المنصهرة خارج مكان القطع

- مسافة الموقف غير الصحيحة – ارتفاع الفوهة يؤثر على مدى فعالية الغاز في تنظيف الشق

- المواد سميكة جدًا بالنسبة للإعدادات الحالية – عمليات القطع ذات القدرة المنخفضة تترك المعدن المنصهر خلفها

- قطع الاستهلاكية التالفة – الفوهات والأقطاب المتآكلة تنتج قطعًا غير مستقرة

تركز الحلول على ضبط المعلمات بشكل صحيح. قم بضبط مسافة رأس القطع، وزيادة ضغط غاز المساعدة، واستخدم دعامات قطع مرتفعة تسمح بانزلاق الرواسب بسهولة. يمنع الاستبدال المنتظم للمستهلكات وتحسين المعلمات لكل سماكة مادة تكوّن الرواسب من الحدوث.

علامات تآكل الشفرة التي يجب ألا تتجاهلها

أدوات قطع الصلب الخاصة بك لن تدوم إلى الأبد، والتمييز المبكر على التآكل قبل أن يتسبب في مشاكل يوفر كلاً من المواد والأموال. تتعرض الشفرات للتآكل بسبب الاحتكاك والحرارة والاستخدام غير السليم. ومعرفة الوقت الذي تحتاج فيه إلى الاستبدال يمنع التقطيع السيئ والمخاطر المحتملة على السلامة.

راقب هذه العلامات التحذيرية التي تشير إلى ضرورة استبدال الشفرة:

- زيادة وقت وجهد القطع – عندما تتطلب عمليات القطع قوة أكبر أو تستغرق وقتًا أطول من المتوقع، تكون حدة الشفرة قد تدهورت

- اهتزازات مفرطة – تؤدي الشفرات البالية إلى ظروف قطع غير مستقرة يمكنك الشعور بها من خلال الأداة

- علامات الاحتراق على المواد – تشير علامات التدخين إلى أن الشفرة تفرك بدلاً من أن تقطع بوضوح

- تآكل مرئي أو حواف باهتة – الكشف البصري عن الضرر قبل أن يؤثر على جودة القطع

- انخفاض دقة القطع – انخفاض ملحوظ في دقة ونعومة القطع يشير إلى تآكل الأداة

يتطلب إطالة عمر الأداة استخدام تقنية صحيحة وصيانتها بشكل دوري. اجعل الشفرة تقوم بالعمل — تجنب الضغط المفرط، واستخدم حركة ثابتة ومتسقة، وضبط سرعة الشفرة وفقًا للمادة. بعد كل استخدام، قم بإزالة الحطام والتراكمات من أسطح القطع. بالنسبة للشفرات الماسية، استخدم حجر تنظيف لكشف الماس الجديد والحفاظ على فعالية القطع.

يمتد عمر الشفرة بشكل كبير مع التبريد المناسب. استخدم الماء مع الشفرات الماسية للقطع الرطب لمنع ارتفاع درجة الحرارة، وطبق مواد تشحيم مناسبة للشفرات المستخدمة في قطع المعادن، واترك وقتًا للتبريد بعد الاستخدام المستمر. خزن الشفرات بشكل صحيح بحفظها جافة، وبعيدًا عن درجات الحرارة القصوى، وعلّقها أو اخزنها مسطحة لمنع التشوه.

مراجع سريعة للأخطاء الشائعة للمبتدئين

بالإضافة إلى القضايا المحددة التي تمت تغطيتها أعلاه، فإن المبتدئين يرتكبون غالبًا هذه الأخطاء التي يمكن تجنبها:

- تخطي القطع الاختباري – قم دائمًا بالتحقق من الإعدادات على مادة خردة قبل قطع القطعة الفعلية الخاصة بك

- دعم غير كافٍ للقطعة المراد قصّها – تحتاج الألواح الكبيرة إلى دعم إضافي يتجاوز خط القص لمنع الانحناء والحركة

- تجاهل تعويض العرض الناتج عن القص (Kerf) – قم بتعويض عرض kerf في برنامج CAD/ CAM الخاص بك عندما يجب أن تكون الأبعاد دقيقة تمامًا

- استخدام شفرة غير مناسبة للمادة – استخدام شفرة غير مناسبة للمادة المراد قصّها يؤدي إلى تسريع التآكل وينتج نتائج رديئة

- القطع دون تثبيت مناسب – استخدم مشابك أو قوالب أو طاولات شفط مناسبة لتثبيت الصفائح الرقيقة بشكل مسطح

- إهمال معدات السلامة – تمنع حماية العينين وحماية السمع والقفازات الإصابات التي قد توقف مشروعك

كل مشكلة في القطع لها حل، ومعظم الحلول أبسط مما تتوقع. الإعداد الصحيح واختيار الأداة المناسبة والانتباه لمتطلبات المادة المحددة يمنعان الغالبية العظمى من المشكلات قبل حدوثها. وعندما تنشأ المشكلات، فإن التشخيص المنظم يحدد السبب الجذري بسرعة.

بعد امتلاكك معرفة بالتشخيص، فأنت مستعد لتطبيق هذه المبادئ على مشاريع الواقع العملي. سواء كنت تقوم بتصنيع قنوات تكييف وتبريد، أو تحضير ألواح سيارات، أو إنشاء أعمال معدنية زخرفية، فإن التقنيات التي تعلمتها تنعكس مباشرةً على نتائج احترافية.

تقنيات وسير عمل القطع القائمة على المشاريع

النظرية وحدها لا تأخذك بعيدًا. عندما تقف أمام صفيحة معدنية حقيقية مع اقتراب موعد تسليم المشروع، فأنت بحاجة إلى سير عمل ملموسة تحول المعرفة إلى نتائج. سواء كنت تتعلم كيفية قص الصفائح المعدنية لأول مرة أو تقوم بتحسين تقنيات استخدمتها لسنوات، فإن الأساليب الخاصة بالمشاريع تحدث فرقًا كبيرًا. دعونا نستعرض سير العمل الكاملة للقص في ثلاث تطبيقات شائعة، تغطي كل شيء من التحضير الأولي إلى اللمسات النهائية.

تقنيات قص قنوات تكييف الهواء والتهوية

تمثل قنوات تكييف الهواء والتهوية (HVAC) واحدة من أكثر تطبيقات قص الصفائح المعدنية شيوعًا لكل من المحترفين وهواة الأعمال اليدوية الطموحين. ويشمل تصنيع صفائح HVAC تحويل صفائح معدنية مسطحة إلى قنوات ومكونات لتوجيه الهواء عبر المباني بدقة وتحكم. إن المخاطر حقيقية: فالتصنيع الرديء للقنوات يؤدي إلى تسرب الهواء، والضوضاء، وزيادة تكاليف التشغيل.

تستخدم معظم أنظمة التهوية المنزلية في تركيب القنوات المعدنية فولاذًا مغلفنًا بسماكة تتراوح بين 26 و22 عيار. يُعد هذا الخيار من المواد ممتازًا من حيث الحماية من التآكل والمتانة الهيكلية، مع بقائه سهل التشكيل باستخدام أدوات قص الصفائح القياسية. قبل إجراء أي قصوص، اجمع مقاساتك بدقة لأن أنظمة التدفئة والتهوية وتكييف الهواء تتطلب تركيبًا دقيقًا لضمان تدفق الهواء المناسب.

- قيس وحدد بدقة – انقل الأبعاد من رسومات التصميم الخاصة بك إلى صفيحة المعدن باستخدام قلم دائم أو أداة خدش. راعِ هامش التماس والفланشات الواصلة في مقاساتك.

- ثبت القطعة المراد العمل عليها – ثبت الصفيحة على سطح عمل مستقر بحيث تمتد خطوط القص خارج الحافة. وللقصوص المستقيمة الطويلة، ادعم الصفيحة بالكامل لمنع الانحناء.

- اختر المقصات المناسبة – تعمل مقصات الطيران ذات المقبض الأصفر بشكل أفضل للقطع المستقيمة للقنوات. أما بالنسبة للمرفقات والانحناءات، فاستخدم مقصات حمراء أو خضراء حسب اتجاه المنحنى.

- قم بالقص الأولي – ابدأ قليلاً خارج الخط المحدد، بحيث تقطع أولاً في المنطقة المراد إزالتها. يتيح ذلك إمكانية التعديل عند الحاجة.

- أكمل الأقسام المستقيمة – حافظ على ضغط ثابت واترك الأداة تقوم بالعمل. بالنسبة للمقصات الكهربائية، حافظ على معدل تغذية متسق لضمان حواف نظيفة.

- شكّل ملفات الاتصال – تُنتج آلات القفل أنواعًا شائعة من ملفات الاتصال مثل وصلات بيتسبرغ والشفاه من نوع TDF/TDC التي تسمح بتوصيل أقسام القنوات أثناء التركيب.

- الإغلاق والتشطيب – بعد التجميع، يتم إغلاق وصلات القنوات وثناياها للحد من تسرب الهواء باستخدام المعجون، أو الشريط المعتمد، أو مواد الإغلاق السائلة.

بالنسبة للأشكال المعقدة لأعمال القنوات، يُستخدم القص بمساعدة الحاسوب العددي (CNC) على نطاق واسع للقطع المستقيم وأجزاء القنوات ذات الإنتاج المرتفع، بينما يُعد القص بالبلازما فعالاً مع الصفائح السميكة والملفات المعقدة. وعندما تكون الدقة مهمة ويبرر الحجم الاستثمار، فإن التصنيع الاحترافي يوفر نتائج متسقة عبر أنظمة التدفئة والتهوية وتكييف الهواء بأكملها.

تحضير لوحة السيارات

يتطلب عمل السيارات الدقة التي تميز النتائج الاحترافية عن المحاولات الهواة. سواء كنت تقوم بإصلاح تلف الصدأ في سيارة كلاسيكية أو تصنيع ألواح مخصصة، فإن فهم كيفية قص صفائح الفولاذ للتطبيقات السيارات يتطلب الانتباه إلى التفاصيل في كل خطوة.

يمكن أن يكون لحام صفائح هيكل السيارة صعبًا بشكل خاص بسبب رقاقتها، مما يجعل تقنية القص المناسبة أكثر أهمية. إن الحواف المقطوعة بشكل غير جيد تعقد عملية اللحام وقد تؤدي إلى حدوث فجوات أو مشكلات في التداخل أو وصلات ضعيفة.

- قم بتقييم منطقة التلف – بالنسبة لإصلاح الصدأ، حدد جميع المعادن المتأثرة. اقطع ما بعد الصدأ المرئي بوضوح لضمان العمل مع مادة سليمة.

- أنشئ قالب التصليح – قم بالتداخل وتثبيت القطعة الجديدة بالمشبك على اللوحة القديمة، وتأكد من وضعها بدقة. يتيح هذا التداخل خطًا دقيقًا للرسم.

- ارسم خط القص – مع تثبيت لوحة التصليح في مكانها، استخدم أداة الرسم لوضع علامة على اللوحة القديمة من أجل التقليم.

- أزل المادة التالفة – الخطوة الأولى هي قطع المعدن التالف، ثم يتم تشذيب اللوحة بدقة على طول الخط المرسوم استعدادًا لإجراء لحام مشابك.

- اقطع رقعة الاستبدال – قم بمواءمة أبعاد الرقعة مع الفتحة المشذبة. بالنسبة للمنحنيات، توفر ماكينات القص الكهربائية نتائج أنظف مقارنةً بالمقصات.

- اختبر التركيب بعناية – كلما كان التركيب أفضل، كان اللحام أفضل، لذا قم بأي تعديلات ضرورية للحصول على أفضل تركيب ممكن.

- ثبت باللحام المؤقت للمحاذاة – بمجرد تثبيتها بإحكام، يتم لحام الألواح مؤقتًا معًا، بحيث لا تتجاوز المسافة بين النقاط 1 بوصة.

عند تعلُّم كيفية قطع الصفائح المعدنية المقاومة للصدأ لمكونات العادم أو القطع الزخرفية، تذكّر أن الفولاذ المقاوم للصدأ يصبح أكثر صلابة أثناء القطع. حافظ على ضغط ثابت واستخدم أدوات حادة لمنع المادة من التصلب أكثر أثناء العمل.

بالنسبة للشاسيه، نظام التعليق، والمكونات الهيكلية التي تتطلب تسامحات دقيقة ونوعية معتمدة، يصبح التصنيع الاحترافي أمرًا ضروريًا. غالبًا ما تحتاج المكونات المعقدة للسيارات إلى معايير شهادة IATF 16949 التي تضمن استيفاء المكونات الحرجة من حيث السلامة للمواصفات الصارمة. عندما يتضمن مشروعك كميات إنتاجية أو متطلبات دقة تتجاوز الإمكانيات اليدوية (DIY)، فإن الشراكة مع مصنّعين راسخين مثل شاويي (نينغبو) تقنية المعادن يوفر بروتوكا سريعًا والإنتاج الضخم الآلي مع دعم شامل لتصميم قابليات التصنيع (DFM).

الحرف والعمل المعدنية الزخرفية

تقدم المشاريع الزخرفية أعلى درجات الحرية الإبداعية، لكنها في الوقت نفسه تتطلب حوافًا نظيفة تمامًا لأن جودة القطع تؤثر مباشرة على المظهر النهائي. من فنون الجدران والمجوهرات إلى المنحوتات الحدائقية، فإن فهم كيفية قطع صفائح المعادن للتطبيقات الجمالية يتطلب تحقيق توازن بين الدقة والرؤية الفنية.

تُستخدم صفائح النحاس والبرونز والألومنيوم الرقيقة عادةً لأغراض زخرفية. تستجيب هذه المواد جيدًا للأدوات اليدوية عند دعمها بشكل مناسب، على الرغم من أن الأنماط المعقدة قد تتطلب أدوات قص كهربائية أو قص ليزري احترافي.

- انقل تصميمك – اطبع أو ارسم نمطك بالحجم الكامل. ثبّته على سطح المعدن باستخدام لاصق رذاذ أو شريط لتوجيه القص بدقة.

- حدد تسلسل القص – خطط لقصوصك بدءًا من التفاصيل الداخلية وانتهاءً بالخارجية. أكمل القطع الداخلية قبل قص الحواف للحفاظ على استقرار المادة.

- احفر ثقوب توجيهية للقطع الداخلية – عند قص الأشكال الداخلية، احفر ثقوب بداية كبيرة بقدر كافٍ لدخول شفرة الأداة أو رؤوس المقص.

- اقطع التفاصيل الداخلية أولًا – تحرك ببطء عند الدوران حول المنحنيات، واتبع خطوط النمط بدقة. بالنسبة للمنحنيات الضيقة، دور الأداة بدلًا من تدوير المادة.

- أكمل قص الحواف – بعد الانتهاء من العمل الداخلي، اقطع المحيط الخارجي. دعّم الجزء المرفوض من المادة لمنع التمزق عند نهاية الشقوق.

- إزالة الحواف الخشنة من جميع الأطراف – قم بإزالة الحواف الحادة باستخدام أدوات إزالة الحواف، أو المبارد، أو ورق السنفرة الناعم. بالنسبة للقطع الزخرفية، فإن جودة الحافة تؤثر بشكل كبير على المظهر النهائي.

- تطبيق معالجات التشطيب – فكّر في استخدام خدمات الطلاء بالمسحوق للحصول على تشطيبات ملونة متينة، أو طلاءات شفافة للحفاظ على المظهر الطبيعي للمعدن ومنع التسوّس.

تُسهّل التقنيات المتقدمة مثل التشغيل الآلي باستخدام الحاسوب (CNC) والقطع بالليزر إنشاء أشكال معقدة وشقوق دقيقة، مما يُعد ذا قيمة كبيرة خاصةً في الأنماط الزخرفية المعقدة. وعندما يتضمّن تصميمك تفاصيل أصغر من قدرة الأدوات اليدوية، فإن القص الاحترافي بالليزر يوفّر حوافًا نظيفة حتى في أكثر الأنماط تعقيدًا.

اعتبارات التشطيب بعد القص

يمثل القطع مجرد خطوة واحدة في عملية التصنيع. فما يحدث بعد إجراء القطع النهائي غالبًا ما يحدد ما إذا كان مشروعك يبدو احترافيًا أم هاوٍ.

بالنسبة لجميع التطبيقات، ضع في اعتبارك هذه الخطوات النهائية:

- علاج الحافة – قم بإزالة الشوائب والحواف الحادة بما يتناسب مع التطبيق. فعمل تكييف الهواء يتطلب حوافًا آمنة للتعامل، في حين أن القطع الزخرفية تحتاج إلى حواف نظيفة من الناحية البصرية.

- إعداد السطح – نظّف حواف القطع من الزيوت والمخلفات والأكسدة قبل اللحام أو الطلاء أو التجميع.

- حماية ضد التآكل – تحتاج الحواف المكشوفة في المواد المجلفنة أو المطلية إلى صيانة لضمان استمرار الحماية.

- التحقق البعدية – تأكد من القياسات الحرجة قبل المضي قدمًا في التجميع أو التركيب.

تُعد مراقبة الجودة والاختبار عاملين أساسيين في تصنيع الصفائح المعدنية لضمان توافق المنتج النهائي مع المعايير الصناعية المطلوبة. سواء كنت تعمل على قطعة زخرفية واحدة أو على مكونات إنتاج جماعي، فإن التحقق من عملك قبل المضي قدمًا يمنع الحاجة إلى أعمال تصليح مكلفة.

تُظهر سير عمل هذه المشاريع أن قص الصفائح المعدنية بنجاح يتبع مبادئ ثابتة بغض النظر عن التطبيق. فالتحضير السليم واختيار الأداة المناسبة والانتباه إلى تفاصيل التشطيب يحوّلان المواد الخام إلى نتائج احترافية. وبإتقان هذه التقنيات، يصبح اختيار طريقة القص المناسبة لأي مشروع مسألة مطابقة المتطلبات بالقدرات.

اختيار الطريقة المناسبة للقص وفقًا لاحتياجاتك

لقد استعرضت مجموعة كاملة من خيارات قص الصفائح المعدنية، بدءًا من المقصات اليدوية البسيطة ووصولًا إلى الأنظمة الليزرية المتطورة. والآن تأتي المسألة العملية: أي نهج هو الأنسب حقًا لحالتك الخاصة؟ تعتمد الإجابة على مجموعة من العوامل بما في ذلك مستوى مهارتك ومتطلبات المشروع والقيود المالية والأهداف طويلة الأمد. دعونا نحلل عملية اتخاذ القرار كي تستثمر وقتك وأموالك باقتدار.

أساسيات أدوات المبتدئين

لا يتطلب بدء رحلتك في قص المعادن تفريغ محفظتك. يمكن لمجموعة بداية مختارة جيدًا التعامل مع غالبية المشاريع الخفيفة، مع بناء المهارات الأساسية التي يمكن تطبيقها لاحقًا في أعمال أكثر تقدمًا.

يجب أن يمتلك كل مبتدئ هذه الأدوات الأساسية:

- مجموعة قواطع الطيران (حمراء، خضراء، صفراء) – تغطي هذه الأدوات الثلاثة المنحنيات اليسرى واليمنى والقصوص المستقيمة في المواد حتى عيار 20. تتوقع إنفاق ما بين 25 إلى 50 دولارًا على مجموعة ذات جودة عالية تدوم لسنوات.

- مسطرة تجميعية وقلم تحديد – يمنع التحديد الدقيق هدر المواد والعمل الإضافي المتعب. تبلغ تكلفة مسطرة تجميعية جيدة أقل من 20 دولارًا.

- أداة إزالة الحواف الحادة (Deburring tool) – تُعد الحواف النظيفة مهمة للسلامة والمظهر. تتراوح تكلفة أدوات إزالة الحواف الأساسية بين 10 إلى 15 دولارًا.

- كماشات وسطح عمل – يمنع التثبيت السليم للعملية الحركة ويحسن جودة القص. تتراوح تكلفة كماشات الربيع والكماشات على شكل حرف C بين 5 إلى 15 دولارًا لكل واحدة.

- معدات السلامة – القفازات، والنظارات الواقية، وحماية السمع هي استثمارات لا يمكن التنازل عنها من أجل صحتك.

يُمكن لهذا الطقم الأساسي، الذي يبلغ سعره حوالي 100-150 دولارًا، التعامل مع الألمنيوم الرقيق والنحاس والصلب الطري في مشاريع الحرف اليدوية والإصلاحات البسيطة وتمارين التعلم. ويجد العديد من الهواة أن هذا الإعداد كافٍ لسنوات من العمل المنتج قبل أن يشعروا بالحاجة إلى ترقيات.

ما الذي يجعل الشخص جاهزًا ليُطلق على نفسه مهارة استخدام الأدوات اليدوية؟ عندما تتمكن باستمرار من اتباع الخطوط المرسومة بدقة ضمن 1/16 بوصة، وتُنتج حوافًا تحتاج إلى تشطيب بسيط، وتُكمل القطع دون إرهاق مفرط، فحينها تكون قد أتقنت الأساسيات.

متى يجب ترقية معداتك

إن الترقية المبكرة تؤدي إلى هدر المال، ولكن الانتظار لفترة طويلة جدًا يضيع الوقت وينتج نتائج رديئة. تعرف على هذه العلامات التي تشير إلى أنك تجاوزت قدرات أدواتك الحالية:

- متطلبات سمك المشروع تتجاوز سعة الأداة – عندما تجد نفسك غالبًا في صراع لقطع مواد عند أو تتجاوز الحد الأقصى لتصنيف أدواتك، فإن الكفاءة تنخفض بشكل كبير.

- يزداد حجم الإنتاج – قص عشر قطع متطابقة يدويًا منطقي؛ لكن قص مئة قطعة ليس كذلك. فالوقت له قيمة.

- تشدد متطلبات جودة الحواف – تتطلب الأعمال الزخرفية والتجميعات الدقيقة قصوصًا أنظف مما تقدمه الأدوات اليدوية الأساسية.

- يصبح التعب الجسدي عائقًا – الآلام في اليدين والذراعين المتعبة تشير إلى أنك تعمل بجهد أكبر من اللازم.

- تظهر المنحنيات المعقدة بشكل متكرر – الأنماط المعقدة تستنزف إمكانيات المقصات الأساسية.

الترقية المنطقية الأولى لمعظم المستخدمين تشمل استخدام مقصات كهربائية أو أداة قص كهربائية (نايبلر). هذه الأدوات تعالج صفائح ذات عيار أثقل وبجهد أقل، مع الحفاظ على سهولة الحمل والوصول المتوفرة في المعدات اليدوية. وتتراوح تكلفة مقصات كهربائية جيدة النوع بين 150 و400 دولار حسب سعة العيار وسمعة العلامة التجارية.

بالنسبة لأولئك الذين يعملون بانتظام مع المواد السميكة، فإن الطاحونة الزاوية ذات عجلات القطع المناسبة تمثل قيمة ممتازة. تُعد الطاحونة الموثوقة بتكلفة تتراوح بين 50 و150 دولارًا، مع إضافة تكلفة العجلات الاستهلاكية باستمرار. ويمكن لهذا المزيج التعامل مع مواد يصعب قطعها بأي أداة يدوية.

متى يجب أن تفكر في أفضل خيارات قواطع الصفائح المعدنية ضمن الفئات السعرية الأعلى؟ إن المقصات الكهربائية من الدرجة الاحترافية، وقواطع البلازما، والمناشير المخصصة لقطع المعادن تكون منطقية عندما يكون عملك مصدر دخل أو عندما يكون حجم المشروع يستدعي الاستثمار. إن قاطع البلازما الذي يبلغ سعره 500 دولار يمكن أن يُسدد تكلفته بسرعة إذا وفر ساعات من الطحن والتشطيب في مشاريع الفولاذ السميك.

دليل اتخاذ القرار: العمل الذاتي مقابل التصنيع الاحترافي

إليك الحقيقة الصادقة التي تتجنبها العديد من الأدلة الخاصة بالمشاريع اليدوية: أحيانًا يكون الخيار الأذكى هو عدم القيام بالمهمة بنفسك. توجد خدمات التصنيع الاحترافية لأن بعض المشاريع تستفيد فعليًا من المعدات المتخصصة والخبرة والشهادات النوعية التي لا يمكن للم Workshops الفردية مجاراتها اقتصاديًا.

يعرض جدول المقارنة التالي كل طريقة قطع مقابل عوامل اتخاذ القرار الرئيسية، حيث تُعدّ خدمات التصنيع الاحترافية المعيار المرجعي من حيث الجودة والقدرة:

| طريقة القطع | التكلفة التقريبية | المهارة المطلوبة | جودة الحافة | أفضل التطبيقات |

|---|---|---|---|---|

| التصنيع الاحترافي (الليزر/التحكم العددي باستخدام الحاسوب CNC) | التسعير حسب القطعة؛ خصومات على الكميات | لا شيء (تُنفذ عبر جهات خارجية) | ممتاز | دورات الإنتاج، والأحجام الدقيقة، ومتطلبات الجودة المعتمدة، والهندسات المعقدة |

| جهاز قطع البلازما (مشروع يدوي - DIY) | $300-1,500 لمعدات | متوسط | جيد إلى ممتاز | الفولاذ السميك، الأعمال الفنية، الإنتاج المتوسط |

| جهاز تلميع الزوايا | $50-150 + المواد الاستهلاكية | مبتدئ إلى متوسط | يتطلب إنهاء السطح | قطع خشنة، هدم، مواد سميكة |

| مقصات كهربائية/مثقاب | $150-400 | مبتدئ | جيد | صفائح متوسطة السماكة، أنظمة تكييف وتبريد، ألواح سيارات |

| مقصات يدوية/مقصات قطع | $25-100 | مبتدئ | مقبول إلى جيد | سماكة رقيقة، مشاريع صغيرة، التعلم |

متى يكون التصنيع الاحترافي أكثر منطقية من صنعها بنفسك؟ فكر في الاستعانة بمورد خارجي عندما:

- تقل متطلبات التحمل عن 0.010 بوصة – لا يمكن للأدوات اليدوية تحقيق الدقة التي توفرها أنظمة الليزر وCNC بشكل منتظم.

- يتجاوز الكمية 25 إلى 50 قطعة – تُوزَّع تكاليف الإعداد على الطلبيات الأكبر حجمًا مما يقلل بشكل كبير من تكلفة كل قطعة.

- تُعد الشهادات الأمنية أمراً مهماً – غالباً ما تتطلب التطبيقات في مجالات السيارات والطيران والهياكل معايير جودة موثقة.

- تزيد العمليات الثانوية من التعقيد – عندما تحتاج الأجزاء إلى ثني أو لحام أو أنودة أو تشطيبات أخرى إضافية على القطع، فإن الخدمات المتكاملة للتصنيع تُحسّن سير العمل.

- تضع القيود الزمنية ضغطاً على المشروع – ما قد يستغرق عطلة نهاية أسبوع في ورشتك المنزلية قد يتم شحنه خلال أيام من ورشة احترافية.

إن البحث عن "ورش تصنيع بالقرب مني" أو "مصنعي المعادن بالقرب مني" يُظهر خيارات محلية، ولكن لا تتجاهل المصانع المتخصصة بالنسبة للتطبيقات المحددة. بالنسبة للمكونات الخاصة بالسيارات التي تتطلب هياكل، أجزاء تعليق، أو أجزاء هيكلية بشهادة IATF 16949، فإن التعاون مع مصنعي الفولاذ الراسخين مثل شاويي (نينغبو) تقنية المعادن يوفر إمكانية الوصول إلى نماذج أولية سريعة خلال 5 أيام، وإنتاج كمي آلي، ودعم شامل لتصميم قابليّة التصنيع (DFM) مع استجابة للاستفسارات خلال 12 ساعة. تتجاوز هذه الإمكانيات ما يمكن لأي ورشة منزلية تقليدية تحقيقه.

يُحدد قرار التصنيع المعدني في النهاية التوازن بين القدرة والاعتبارات الاقتصادية. تُفضل المشاريع الصغيرة الفردية ذات التحملات المتساهلة الطرق الذاتية. أما الكميات الإنتاجية أو متطلبات الدقة أو معايير الجودة المعتمدة فتُرجح الكفة نحو الخدمات الاحترافية. ويجد معظم عمال المعادن أن أفضل خيار يقع في مكان ما بين: إنجاز الأعمال البسيطة داخليًا واستعانة بمصادر خارجية للمشاريع المعقدة أو عالية الحجم إلى المتخصصين.

رحلتك خلال عملية قطع الصفائح المعدنية — من فهم أنظمة القياس إلى اختيار الأداة المناسبة لكل نوع من المعادن — زوّدتك بالقدرة على اتخاذ قرارات مستنيرة بشأن كل مشروع تواجهه. سواء كنت تمد يدك نحو مقصات الطيران أو تُرسل طلب عرض سعر إلى مصنّعين محترفين، فأنت الآن تفهم أوجه المفاضلة والقدرات التي تُحدد النجاح. المعدن بانتظارك؛ مشروعك القادم يبدأ الآن.

الأسئلة الشائعة حول قطع الصفائح المعدنية

1. ما هي الأخطاء الشائعة في قطع الصفائح المعدنية؟

تشمل الأخطاء الأكثر شيوعًا استخدام أدوات قطع مستهلكة تُنتج حافات خشنة وحوافًا متكسرة، وتطبيق سرعات قطع غير صحيحة حسب نوع المادة، وسوء محاذاة الصفائح وتثبيتها مما يؤدي إلى تشوهها، وإهمال المتطلبات الخاصة بكل مادة. غالبًا ما يتجاهل المبتدئون إجراء قطع تجريبية على مواد خردة، ولا يقومون بتعويض عرض الشق في القياسات الدقيقة، ويُهملون دعم القطعة بشكل مناسب. يتطلب التصدي لهذه المشكلات الصيانة المنتظمة للأدوات، ومطابقة سرعة الشفرة مع خصائص المادة، واستخدام مشابك أو تجهيزات مناسبة لتثبيت الصفائح بشكل مسطح أثناء القص.

2. هل يمكن لسكين الأدوات قص الصفائح المعدنية؟

يمكن لسكين الأداة أن يقطع صفائح معدنية رقيقة جدًا، عادةً أقل من 0.5 مم سماكة، مثل معادن القنوات أو الصفيح الألمنيوم الرقيق. تتضمن التقنية عمل خدوش متكررة على المعدن على طول حافة مستقيمة بدلاً من القطع بمرور واحد، ثم ثني الصفيحة على طول خط الخدش لكسرها بشكل نظيف. تحافظ هذه الطريقة على استواء المعدن دون التقوس الذي قد تسببه المقصات. ومع ذلك، بالنسبة لأي شيء أكثر سمكًا من مواد الصفيح الأساسية، فإن أدوات القطع المخصصة للمعادن مثل المقصات الطائرية أو المقصات الكهربائية توفر نتائج أكثر أمانًا ونظافة وبجهد أقل.

3. كيف تمنع الصدأ بعد قص الصفائح المعدنية؟

يتطلب حماية الحواف المقطوعة من الصدأ اهتمامًا فوريًا نظرًا لأن الفولاذ المكشوف يكون عرضة للأكسدة. قم بتطبيق مركب الزنك الغني بالزنك البارد أو طلاء رذاذ وقائي من الصدأ على حواف المواد المجلفنة. بالنسبة لأنواع أخرى من الفولاذ، تشمل الخيارات الطلاء البودري للحصول على تشطيبات لونية متينة، والطلاء الزيتي للحماية المؤقتة، والتغطية المعدنية أو الجلفنة للثبات على المدى الطويل، وطلاء مضاد للصدأ. كما أن التخزين السليم في ظروف جافة وبعيدًا عن الرطوبة، بالإضافة إلى الصيانة الدورية، يُطيل بشكل كبير عمر الأجزاء المعدنية المقطوعة.

4. ما أفضل طريقة لقطع صفائح فولاذية بسماكة 2 مم بأقل عدد ممكن من الأدوات؟

بالنسبة لصفيحة الفولاذ بسمك 2 مم (حوالي 14 عيارًا)، فإن الطريقة الأكثر فاعلية باستخدام أقل عدد من الأدوات تعتمد على استخدام طاحونة زاوية مع عجلة قطع رفيعة. تتعامل هذه المجموعة بكفاءة مع هذا السمك مع بقائها بأسعار معقولة ومتاحة بسهولة. إذا لم تكن الأدوات الكهربائية متوفرة، يمكن استخدام مقصات طيران متينة أو مقصات يدوية ذات حركة مركبة لقطع الفولاذ بسمك 2 مم، على الرغم من أنها تتطلب جهدًا كبيرًا وتعمل بشكل أفضل في القطع القصيرة. وللحصول على حواف أنظف مع الحد من الحاجة إلى التشطيب، توفر المقصات الكهربائية التي تم تصنيفها للعمل مع فولاذ عيار 14 أفضل توازن بين التكلفة وسهولة الاستخدام وجودة القطع.

5. متى يجب أن أقوم بتفويض مهمة قطع المعادن إلى ورش التصنيع الاحترافية؟

تُصبح خدمات التصنيع الاحترافية خيارًا أكثر ذكاءً عندما تنخفض التسامحات إلى أقل من 0.010 بوصة، أو عندما تتجاوز كميات الإنتاج 25-50 قطعة، أو عند الحاجة إلى شهادات سلامة مثل IATF 16949. كما تُفضل ورش التصنيع الاحترافية في الحالات التي تتضمن هندسات معقدة، أو عمليات ثانوية مثل الثني أو اللحام، أو الجداول الزمنية الضيقة. وتقدم شركات تصنيع مثل Shaoyi (Ningbo) Metal Technology نماذج أولية سريعة خلال 5 أيام، ودعمًا شاملاً لتصميم للتصنيع (DFM)، وإنتاجًا جماعيًا آليًا لمكونات الهيكل والتعليق والهياكل في السيارات، حيث تكون الجودة المعتمدة والدقة هي العامل الحاسم.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —