فهم تقنية قص المعادن بالليزر: من الصفيحة الخام إلى القطعة النهائية

ما المقصود فعليًا بقطع المعادن بالليزر في التصنيع الحديث

هل يمكن قطع المعادن بالليزر؟ بالتأكيد — وبدقة مذهلة لا تستطيع الطرق التقليدية منافستها. يشير قطع المعادن بالليزر إلى عملية استخدام شعاع ضوئي مركز بشدة لشق صفائح وكتل معدنية، لإنتاج كل شيء بدءًا من أنماط زخرفية معقدة وصولاً إلى مكونات صناعية حيوية. على عكس القص الميكانيكي الذي يعتمد على التلامس الفعلي والقوة، يعمل الليزر الذي يقطع المعدن من خلال الطاقة الحرارية البحتة، ما يُنتج حوافًا أنظف وتحمّلات أضيق.

اليوم، أصبح قطع المعدن بالليزر دعامة أساسية في التصنيع الحديث تعتمد عليه صناعات تتراوح بين السيارات والفضاء يوميًا لأنه يقدم شيئًا تفتقر إليه الطرق الميكانيكية بصعوبة: دقة ثابتة وقابلة للتكرار وبسرعات إنتاجية.

كيف تحوّل أشعة الليزر المعادن الخام إلى أجزاء دقيقة

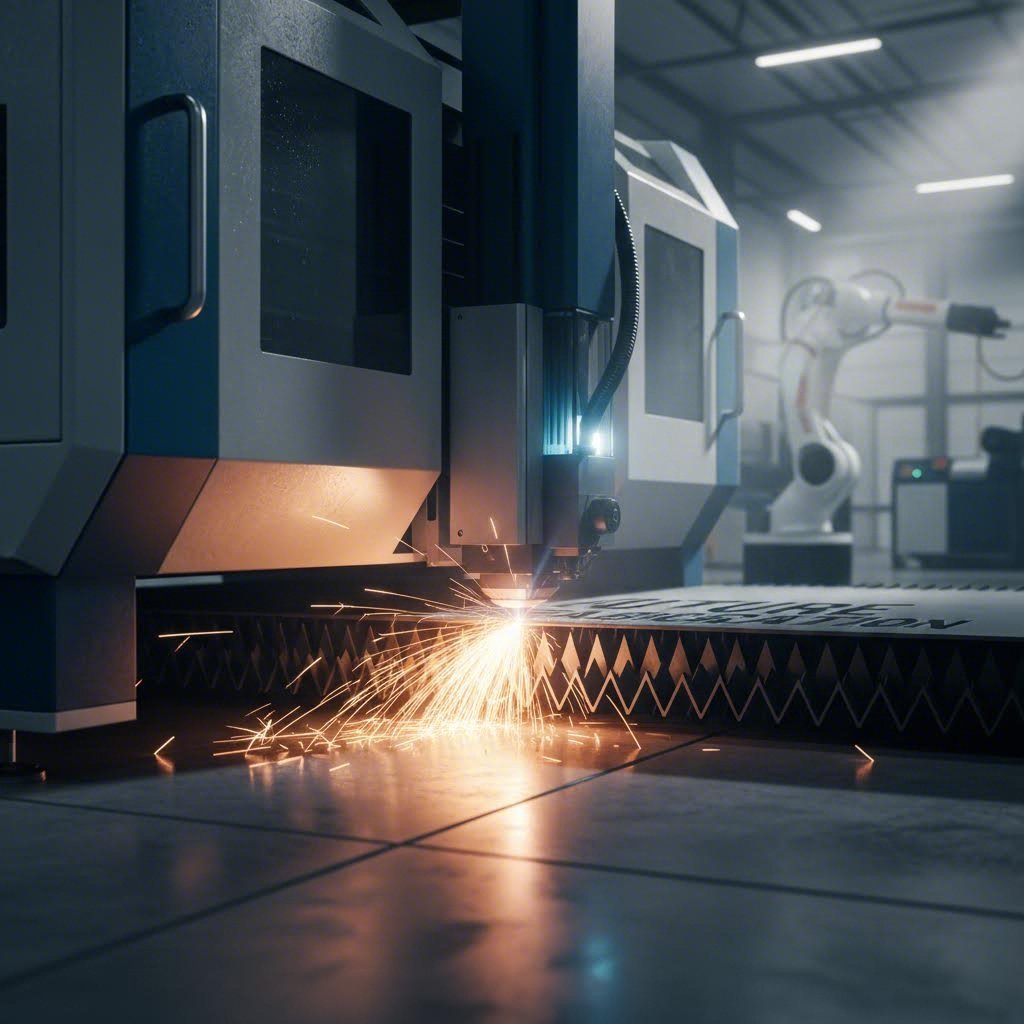

تخيل تركيز ضوء الشمس من خلال عدسة مكبرة—الآن زد هذه الشدة بعشرات الآلاف من المرات. هذا بالضبط ما يحدث داخل نظام قطع المعادن بالليزر. يقوم رنين الليزر بإنتاج شعاع ضوئي مركز للغاية، ثم يتم توجيهه عبر سلسلة من المرايا والعدسات إلى نقطة بؤرية دقيقة على سطح المعدن.

عندما يصطدم هذا التركيز الطاقي بالمعدن، يحدث شيء مذهل. فالحرارة الشديدة—التي تصل إلى درجات حرارة أعلى بكثير من نقطة انصهار المعدن—تسبب انصهار المادة أو تبخرها بشكل شبه فوري. وتدفق غاز مساعد، عادةً الأكسجين أو النيتروجين، يُبعد المادة المنصهرة عن منطقة القطع، تاركًا وراءه فتحة قطع نظيفة وضيقة.

تحدث العملية بسرعة ودقة كبيرتين لدرجة أنك تستطيع تحقيق قطع ذات مناطق متأثرة بالحرارة ضئيلة جدًا. وهذا يعني تشوهًا أقل، وإجهادًا أقل للمادة، وأجزاء لا تحتاج إلى تشطيب ثانوي أو يحتاج إلى حدٍ أدنى منه.

العلم وراء القطع الحراري للمعادن

هنا تلتقي الفيزياء بالعملية. يتم تحويل طاقة الضوء الليزري إلى طاقة حرارية عند نقطة التركيز من خلال مبدأ بسيط: عندما تصطدم الفوتونات بسطح المعدن، فإنها تنقل طاقتها إلى ذرات المادة. ويؤدي هذا النقل للطاقة إلى تسخين سريع، وبما أن الشعاع يكون مركّزًا بدقة شديدة، فإن هذه الحرارة تتجمع في منطقة صغيرة جدًا.

النتيجة؟ يمكنك قص أشكال معقدة بدرجات تسامح تكون مستحيلة باستخدام طرق التقليدية مثل الثقب أو القص أو التقطيع.

تتراوح درجات التسامح النموذجية لقطع الليزر للمعادن بين ±0.025 مم و±0.1 مم حسب سماكة المادة — مستويات دقة تسمح بأن تناسب الأجزاء معًا بشكل مثالي في التطبيقات الصعبة مثل صناعات الطيران والفضاء والأجهزة الطبية.

يفسر هذا المستوى من الدقة السبب وراء الانتشار الهائل لتقنية قطع الليزر في المجال الصناعي. وفقًا لـ مصادر الصناعة يمكن للتكنولوجيا التعامل مع الفولاذ بسماكة تصل إلى 1 بوصة (25.4 مم)، والفولاذ المقاوم للصدأ بسماكة تصل إلى 0.75 بوصة (19.05 مم)، والألومنيوم بسماكة تصل إلى 0.5 بوصة (12.7 مم) — مع الحفاظ في الوقت نفسه على جودة استثنائية للحواف.

منذ تطبيقاتها الصناعية المبكرة قبل عقود، تطورت تقنية القطع بالليزر لتصبح حجر الزاوية في تصنيع الصفائح المعدنية. سواء كنت تنتج قطعًا أولية أو تقوم بإنتاج كميات كبيرة، فإن فهم هذه التكنولوجيا الأساسية هو خطوتك الأولى نحو الاستفادة القصوى من إمكاناتها.

الليزر الليفي مقابل ليزر CO2 مقابل Nd-YAG لقطع المعادن

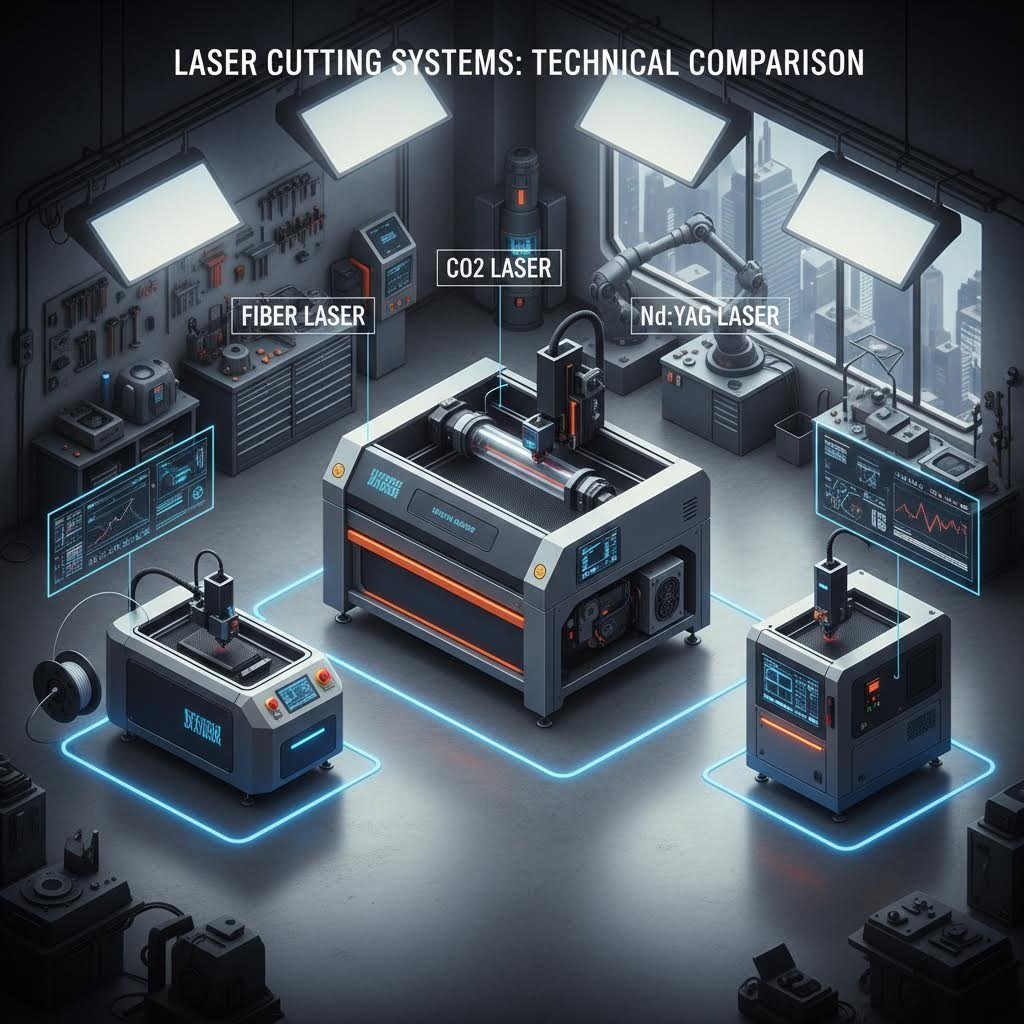

الآن وقد فهمت كيف تُستخدم أشعة الليزر لتحويل المعادن الخام إلى قطع دقيقة تنبثق سؤالاً حاسماً: أي تكنولوجيا ليزر يجب أن تستخدم بالفعل؟ تعتمد الإجابة على المواد التي تستخدمها، وأهداف الإنتاج، والميزانية. هناك ثلاث أنواع رئيسية من الليزر تهيمن على تطبيقات قطع المعادن — وهي الليزر الليفي، وليزر CO2، وليزر Nd:YAG — وكل منها يمتلك مزايا مميزة.

فهم هذه الاختلافات ليس مجرد أمر أكاديمي. فقد يعني اختيار التكنولوجيا الخاطئة سرعات إنتاج أبطأ، أو تكاليف تشغيل أعلى، أو جودة قطع رديئة على المواد الخاصة بك. دعونا نحلل بدقة ما الذي يميز هذه الأنظمة.

| المعلمات | الليزر المصنوع من الألياف | ليزر CO2 | ليزر Nd:YAG |

|---|---|---|---|

| الطول الموجي | 1.06 ميكرون | 10.6 ميكرون | 1.064 ميكرون |

| أفضل تطبيقات المعادن | صلب، فولاذ مقاوم للصدأ، ألومنيوم، نحاس أصفر، نحاس | صفائح معدنية رقيقة، أعمال معدنية وغير معدنية مختلطة | الحلي، الإلكترونيات، التصنيع الدقيق |

| قدرات السُمك | حتى 50 مم أو أكثر (وحدات ذات طاقة عالية) | حتى 25 مم | محدود بالمواد الرقيقة |

| كفاءة الطاقة | أكثر من 90% | 10-15% | معتدلة |

| تكاليف التشغيل | ~4 دولارات في الساعة | ~20 دولارًا في الساعة | معتدلة إلى عالية |

| متطلبات الصيانة | 200-400 دولار سنويًا (نوافذ واقية) | 1000-2000 دولار سنويًا (مرايا وعدسات) | متوسط (استبدال المصباح) |

تكنولوجيا الألياف الليزرية ومزايا قطع المعادن بها

أحدثت ماكينات القطع بألياف الليزر ثورة في مجال تشكيل المعادن على مدار العقد الماضي، ولهذا سبب وجيه. حيث تعمل هذه الأنظمة عند طول موجة يبلغ حوالي 1.06 ميكرون، مما يتيح لها تحقيق شيء مذهل: تمتص معادن مثل الفولاذ المقاوم للصدأ من 30% إلى 50% من طاقة الليزر، مقارنة بامتصاص يتراوح بين 2% إلى 10% فقط مع ليزرات CO2. وهذا يعني أن قدرًا أكبر من قوة القطع يصل إلى المادة بدلاً من الانعكاس كطاقة هدر.

ما الذي يعنيه ذلك عمليًا؟ يمكن لماكينة قطع بالليزر ألياف رقمية تحكمًا أن تقطع المواد بسرعة تصل إلى ثلاثة أضعاف السرعة مقارنة بالطرق التقليدية، مع وصول بعض الأنظمة إلى سرعات تصل إلى 20 مترًا في الدقيقة على الصفائح المعدنية الرقيقة. ويؤثر هذا التفوق في السرعة بشكل مباشر على صافي أرباحك — فكلما زادت سرعة القطع، زاد عدد القطع في الساعة وتقلص وقت إنجاز المشروع.

تتحسن قصة الكفاءة أكثر عندما ننظر إلى تكاليف التشغيل. وفقًا لـ تحليل القطاع تعمل أنظمة قطع المعادن بالليزر الليفي بحوالي 4 دولارات في الساعة، في حين تكلف أنظمة الليزر CO2 حوالي 20 دولارًا في الساعة. وعلى مدار عام من الإنتاج، يتراكم هذا الفرق بشكل كبير.

تتفوق أنظمة قطع الليزر الليفي الحديثة أيضًا في التعامل مع المعادن العاكسة — مواد مثل النحاس والبرونز التي كانت تقليديًا تتسبب في مشكلات لأنواع الليزر الأخرى. إن الطول الموجي الأقصر ونسب الامتصاص الأعلى يجعلان آلة القطع الليزرية الليفية الخيار الأمثل للمصانع التي تعمل بأنواع متنوعة من المعادن.

تبدأ أنظمة الليزر الليفي منخفضة التكلفة من حوالي 15,000 دولار للوحدات ذات قدرة 1-3 كيلوواط، في حين تتراوح أسعار الآلات الصناعية ذات مخرجات طاقة 12-30 كيلوواط بين 55,000 و120,000 دولار. وتحقق معظم الشركات عائد الاستثمار بالكامل خلال 18 إلى 24 شهرًا من خلال زيادة الطاقة الإنتاجية وتخفيض المصروفات التشغيلية.

متى تكون أشعة الليزر CO2 لا تزال مناسبة لأعمال المعادن

على الرغم من هيمنة الليزر الليفي في قطع المعادن البحتة، يظل قطع المعادن بالليزر CO2 يلعب دورًا مهمًا في سيناريوهات محددة. إذا كانت ورشتك تعالج كلًا من المعادن وغير المعادن — مثل لافتات الأكريليك إلى جانب دعامات الفولاذ — فإن نظام CO2 يوفر مرونة لا يمكن لأجهزة الليزر الليفي مجاراتها.

تظل تطبيقات قطع الفولاذ بالليزر CO2 عالية الطاقة (أنظمة تتراوح بين 2,000 واط إلى 5,000 واط) فعالة بالنسبة للمواد الرقيقة حتى 25 مم. وتلك الأنظمة أكثر تكلفة بشكل ملحوظ — وتتراوح أسعارها بين 70,000 دولار وأكثر من 100,000 دولار — لكنها توفر مرونة للورش التي تتعامل مع خليط من المواد.

ما هو العيب الرئيسي؟ تتطلب أنظمة CO2 صيانةً أكثر بسبب تكويناتها المرآتية البصرية. وتتراوح تكاليف الصيانة السنوية بين 1,000 و2,000 دولار للعناية بالمرآت والعدسات، مما يزيد من التكلفة الإجمالية للملكية. بالإضافة إلى ذلك، فإن كفاءة استهلاك الطاقة المنخفضة (10-15٪ مقارنة بـ 90٪ فأكثر في الليزر الليفي) تعني فواتير كهرباء أعلى أثناء التشغيل.

في مجال تشكيل المعادن المخصص، تم استبدال تقنية قطع الليزر CO2 للصلب إلى حد كبير بتقنية الألياف. ومع ذلك، قد تجد ورش العمل ذات الاحتياجات المتنوعة من المواد أن تقنية CO2 ما زالت تحمل قيمة بفضل إمكاناتها الأوسع.

تحتل أشعة الليزر من نوع Nd:YAG مكانة متخصصة — في الأعمال الدقيقة للغاية مثل المجوهرات والإلكترونيات والتصنيع المصغر. وعلى الرغم من تشابه طول موجتها مع أشعة الليزر بالألياف، فإن هذه الأنظمة تقتصر على المواد الرقيقة وبعض التطبيقات المحددة التي يكون فيها التحكم الدقيق عاليًا أكثر أهمية من متطلبات السرعة.

فهم التقنية المناسبة لاحتياجاتك الخاصة هو مجرد الخطوة الأولى. أما العامل الحيوي التالي؟ فهو معرفة كيفية أداء كل نوع من أنواع الليزر بدقة عبر أنواع المعادن المختلفة وسمكها.

أنواع المعادن وقدرات السُمك المدعومة موضحة

لقد اخترت تقنية الليزر الخاصة بك — ولكن هل يمكنها حقًا التعامل مع المعدن المحدد الموجود في ورشة العمل لديك؟ هنا تلتقي علوم المواد بالتصنيع العملي. كل معدن يتصرف بشكل مختلف تحت طاقة الليزر، ومعرفة هذه الفروق هي ما يميز القطع النظيف الجاهز للإنتاج عن الأعطال التي تستوجب التخلص منها.

سواء كنت تعمل مع صفائح فولاذ مقاوم للصدأ لمعدات المطابخ أو صفائح ألمنيوم للأجزاء السيارات، فإن معرفة خصائص قطع المادة يساعدك على ضبط المعايير المناسبة منذ البداية. دعونا نفحص بدقة ما تتطلبه كل نوع شائع من المعادن من عملية قطع الليزر.

| نوع المعدن | السماكة القصوى (قطع نظيفة) | نوع الليزر الموصى به | معدل القطع النموذجي | جودة الحافة | اعتبارات خاصة |

|---|---|---|---|---|---|

| الفولاذ الكربوني | 22-25mm | ليزر ألياف (1-12 كيلوواط) | 7-42 م/دقيقة | ممتاز مع غاز مساعد خالٍ من الأكسيد | تتطلب الخصائص التآكلية طاقة أكبر؛ ويؤدي استخدام الأكسجين كغاز مساعد إلى قطع أسرع لكن بحواف مؤكسدة |

| الفولاذ المقاوم للصدأ | 20-40 ملم | ليزر الألياف (المفضل) | 8-85 م/دقيقة | جيد جدًا؛ يُنتج النيتروجين حوافًا لامعة | يحتاج إلى طاقة أعلى للسماكات الأكبر؛ ويمنع الغاز المساعد من النيتروجين التلون |

| والألمنيوم | 25-35 مم | ليزر ألياف (ضروري) | 4-85 م/دقيقة | جيد مع المعايير المناسبة | تحديات بسبب الانعكاس العالي؛ والتوصيل الحراري الممتاز يتطلب تعديل الإعدادات |

| نحاس | 12-14 مم | الليزر المصنوع من الألياف | 4-85 م/دقيقة | جيدة؛ قد تتطلب إزالة الحواف الحادة (اللحي) | سطح عاكس؛ ووجود الزنك يُنتج أبخرة تتطلب تهوية مناسبة |

حدود سمك الفولاذ والفولاذ المقاوم للصدأ

يبقى الفولاذ المادة الأساسية في عمليات القطع بالليزر، ولهذا سبب وجيه. حيث يمتص الفولاذ الكربوني طاقة الليزر بكفاءة، مما يسمح بإجراء قطع نظيفة عبر سماكات كبيرة. باستخدام نظام ليزر ألياف بقدرة 12 كيلوواط، يمكنك تحقيق قطع نظيف للفولاذ الكربوني بسماكة تصل إلى 25 مم وبسرع تصل إلى 35-42 مترًا في الدقيقة على السماكات الأقل.

هناك تمييز مهم: تقل سرعة قطع الفولاذ الكربوني مع زيادة سماكة المادة. فنظام بقدرة 500 واط يمكنه التعامل مع فولاذ كربوني بسماكة 1-6 مم وبسرعة 7-9 م/د، في حين أن الجهاز نفسه بقدرة 12 كيلوواط يحافظ على سرعات الإنتاج فقط على المواد ضمن المدى الأمثل له. ويؤثر هذا العلاقة بين السماكة والسرعة بشكل مباشر على تكلفة إنتاج كل قطعة.

تتميز صفائح الفولاذ المقاوم للصدأ بخصائص مختلفة قليلاً. يؤثر محتوى الكروم في المادة على استجابتها للطاقة الليزرية، ولكن أجهزة الليزر الليفية الحديثة تتعامل مع الفولاذ المقاوم للصدأ بشكل استثنائي جيد. وتصل سماكة القطع القصوى إلى 40 مم على الأنظمة عالية القدرة، رغم أن معظم أعمال الإنتاج تركز على مواد أقل من 20 مم لتحقيق أفضل جودة للحافة وسرعة قطع.

إن غاز المساعدة الذي تختاره له أهمية كبيرة هنا. يُنتج النيتروجين حوافًا لامعة خالية من الأكاسيد على الفولاذ المقاوم للصدأ — وهي مثالية لمعدات معالجة الأغذية، والأجهزة الطبية، والتطبيقات المعمارية التي تكون فيها المظهرية مهمة. ويقطع الأكسجين بسرعة أكبر، لكنه يترك حافة مؤكسدة قد تتطلب تشطيبًا إضافيًا.

تحديات قطع الألمنيوم بالليزر والحلول

هل يمكنك قص الألمنيوم بالليزر؟ بالتأكيد — لكن هذا يتطلب فهمًا لسبب اختلاف سلوك هذه المادة عن الفولاذ. يُعد التألق العالي للألمنيوم هو التحدي الأساسي. فهذه المادة تعكس بشكل طبيعي جزءًا كبيرًا من شعاع الليزر عائدًا نحو رأس القطع، مما يقلل كفاءة القص وقد يؤدي إلى إتلاف المعدات إذا لم يتم التعامل معه بشكل صحيح.

هنا تبرز أهمية ليزر الألياف في قص الألمنيوم بالليزر. إن الطول الموجي الأقصر (1.06 ميكرون) الخاص بألياف الليزر يُمتص بشكل أكثر فعالية بواسطة الألمنيوم مقارنةً بالطول الموجي الأطول لليزر CO2. وهذا يعني أن طاقة أكبر تُستهلك في القص بدلًا من الانعكاس الضائع.

إلى جانب التألق، فإن التوصيل الحراري الممتاز للألمنيوم يشكل عقبة أخرى. إذ ينتشر الحرارة بسرعة عبر المادة، ما يجعل من الصعب الحفاظ على الانصهار الموضعي اللازم للحصول على قص دقيق. ويمكن أن يؤدي هذا الخصائص إلى زيادة عرض الشق (kerf width) وحدوث مناطق متأثرة حراريًا حول حواف القص. وفقًا لـ خبراء في الصناعة يصبح إيجاد التوازن الصحيح بين سرعة القطع والقدرة أمرًا بالغ الأهمية — فالسرعة البطيئة جدًا تؤدي إلى إدخال حرارة مفرطة، بينما السرعة العالية جدًا تمنع الاختراق الكامل.

تضيف الطبقة الرقيقة من الأكسيد التي تتكون بشكل طبيعي على أسطح الألومنيوم متغيرًا إضافيًا. فهذه الطبقة لها نقطة انصهار أعلى من الألومنيوم نفسه، ما قد يؤدي إلى عدم انتظام في جودة القطع. وتساعد الإعدادات السليمة للسطح والمعلمات الليزرية المُحسّنة على التغلب على هذا العائق.

عند قطع الألمنيوم بنجاح باستخدام الليزر، يمكن توقع حد أقصى للسماكة يتراوح بين 25-35 مم لأنظمة 12 كيلوواط، على الرغم من أن معظم التطبيقات الإنتاجية تركز على سماكات أقل حيث تظل سرعات القطع تنافسية.

- استخدم النيتروجين كغاز مساعد: يُنتج النيتروجين قطوعًا خالية من الأكاسيد على الألمنيوم، مما يلغي الحاجة إلى تنظيف الحواف لاحقًا في معظم التطبيقات.

- جرّب تعديل موقع البؤرة: يمكن أن يؤدي تعديل نقطة التركيز قليلاً فوق أو تحت سطح المادة إلى تحسين كبير في جودة القطع على المعادن العاكسة.

- تأكد من نظافة المادة: تؤثر الزيوت أو الملوثات أو الأكسدة الشديدة على صفائح الألمنيوم في اتساق القطع. وتُنتج الأسطح النظيفة نتائج متوقعة.

- قم بتحسين نسبة السرعة إلى الطاقة: يتطلب الألمنيوم موازنة دقيقة. ابدأ بالتوصيات الصادرة عن الشركة المصنعة، ثم قم بالضبط الدقيق بناءً على سبائكك وسمكها الخاص.

- نفّذ إدارة الحرارة: في المهام الأكبر أو في حالة الألمنيوم السميك، تمنع فترات التبريد الدورية تراكم الحرارة الذي يؤدي إلى تدهور جودة الحافة.

- راقب تكوّن الشوائب (Dross): يمكن أن يُنتج هيكل الألمنيوم القابل للتشكيل حافات مبرقشة. قم بتعديل المعايير فورًا إذا لاحظت تدهور الجودة أثناء عمليات الإنتاج.

تُعد البرونزة من المعادن الشائعة في القطع بالليزر، مع حد أقصى يبلغ حوالي 14 مم حتى في الأنظمة عالية الطاقة. تعكس خصائص المادة العاكسة التحديات المشابهة للألمنيوم، في حين تُنتج محتوياتها من الزنك أبخرة تتطلب أنظمة استخراج مناسبة. ومع ذلك، يمكن لأجهزة الليزر الليفية التعامل مع البرونزة بكفاءة في التطبيقات الزخرفية ومكونات الأجهزة والتطبيقات الديكورية.

إن فهم إمكانيات المواد الخاصة يُسهم في تحديد توقعات واقعية لمشاريعك. ولكن ماذا لو أن القطع بالليزر ليس الخيار المناسب على الإطلاق؟ أحيانًا توفر طرق البلازما أو القطع بالماء نتائج أفضل — دعونا نستعرض الحالات التي تكون فيها كل تقنية الأنسب.

القطع بالليزر مقابل القطع بالبلازما مقابل القطع بالماء

أنت تعرف موادك وحدود سماكتها — ولكن إليك سؤالًا يُربك حتى المحترفين ذوي الخبرة: هل القطع بالليزر هو بالفعل الطريقة الأفضل لمشروعك المحدد؟ في بعض الأحيان لا يكون كذلك. فكل من القطع بالبلازما والقطع بالماء يحل مشكلات يصعب على تقنية قطع المعادن بالليزر التعامل معها، ومعرفة الوقت المناسب لاستخدام كل تقنية يمكن أن توفر عليك آلاف الدولارات في تكاليف الإنتاج.

فكّر في هذه الطرق الثلاث على أنها أدوات متخصصة في صندوق أدواتك للتصنيع. يعمل المطرقة بشكل رائع مع المسامير ولكن بشكل ضعيف مع البراغي. بالمثل، يتفوق قطع الليزر للصلب في سيناريوهات محددة، بينما يتفوق عليه البلازما أو القطع بالماء في حالات أخرى. دعونا نفحص بدقة ما يميز هذه التقنيات حتى تتمكن من اختيار آلة القطع المناسبة لكل مهمة.

| المعلمات | قطع الليزر | قطع البلازما | قص الماء النفاث |

|---|---|---|---|

| الدقة/التحمل | ±0.025 مم إلى ±0.1 مم | ±0.5 مم إلى ±1.5 مم | ±0.1 مم إلى ±0.25 مم |

| مدى سُمك المادة | حتى 25 مم (مثالي أقل من 20 مم) | من 0.018 بوصة إلى أكثر من 2 بوصة (مثالي من 0.5 إلى 1.5 بوصة) | تُعتبر غير محدودة تقريبًا (عادةً أكثر من 6 بوصات) |

| المنطقة المتأثرة بالحرارة | ضئيلة جدًا (0.1-0.5 مم) | كبيرة نسبيًا (1-3 مم وأكثر) | لا شيء — عملية القطع الباردة |

| جودة الحافة | ممتازة؛ غالبًا لا تحتاج إلى تشطيب | جيدة؛ قد تتطلب جليًا في الأعمال الدقيقة | جيدة جدًا؛ من الممكن حدوث ميل طفيف في المواد السميكة |

| تكاليف التشغيل | معتدلة (4-20 دولار/ساعة حسب النوع) | منخفض (المواد الاستهلاكية + الكهرباء) | مرتفع (استهلاك المواد الكاشطة كبير جدًا) |

| سرعة القطع | سريع على المواد الرقيقة؛ ويتباطأ بشكل ملحوظ فوق 1 بوصة | سريع جدًا على المعادن السميكة (أكثر من 100 بوصة في الدقيقة على فولاذ بسمك 0.5 بوصة) | بطيء (معدل نموذجي يتراوح بين 5-20 بوصة في الدقيقة) |

| أفضل التطبيقات | الأوراق الرقيقة، التصاميم المعقدة، الأجزاء الدقيقة | الفولاذ الهيكلي، المعدات الثقيلة، المعادن السميكة بكثافة عالية | المواد الحساسة للحرارة، المواد المختلطة، مكونات الطيران والفضاء |

مناطق التأثر الحراري وأهميتها

هل لاحظت يومًا تغير اللون على طول حافة القطع؟ هذا هو منطقة التأثر الحراري (HAZ) أثناء العمل — وليس مجرد تغير تجميلي. عندما تسخن طرق القطع الحرارية المعدن إلى درجات حرارة معينة، تتغير البنية الجزيئية للمادة. ويمكن أن تصبح هذه المنطقة المُعاد هيكلتها أكثر صلابة، أو هشاشة، أو تتطور لديها إجهادات داخلية تؤثر على أداء الجزء.

يُنتج قطع الفولاذ بالليزر أصغر منطقة مؤثرة حراريًا (HAZ) مقارنة بالطرق الحرارية الأخرى، وعادة ما تكون عريضة فقط من 0.1 إلى 0.5 مم. ويُفسر هذا الأثر الحراري الضيق سبب عدم حاجة أجزاء القطع بالليزر غالبًا إلى تشطيب ثانوي والحفاظ على خصائص المادة الأصلية حتى حافة القطع.

يُنتج القاطع البلازمي حرارة أكبر بكثير، مما يخلق مناطق مؤثرة حراريًا بعرض 1-3 مم أو أكثر حسب سماكة المادة وسرعة القطع. بالنسبة للتطبيقات الإنشائية التي يتم فيها لحام الأجزاء معًا في الأصل، فإن هذا نادرًا ما يكون مهمًا. ولكن بالنسبة للمكونات الدقيقة أو المواد المُصلدة، يمكن أن تُضعف هذه المنطقة المُعدّلة من سلامة الجزء.

يُزيل القطع بخراطيم الماء هذه المشكلة تمامًا. نظرًا لأنه يستخدم ماءً عالي الضغط وجزيئات كاشطة بدلًا من الحرارة، فإن العملية لا تُحدث أي تشوه حراري على الإطلاق. وفقًا لـ اختبارات الصناعة تصبح قطع المياه الخيار الواضح عند قص المواد الحساسة للحرارة أو عندما لا يمكن أن تتعرض الأجزاء لأي تغيير حراري بأي حال من الأحوال — فكّر في مكونات الطيران، أو فولاذ الأدوات المسبق التصلب، أو المواد ذات المعالجات الحرارية الخاصة.

لماذا يهم هذا المشروع الخاص بك؟ ضع في اعتبارك قالب ترس مُصلب. اقطعه بالبلازما، وستحتاج على الأرجح إلى إعادة تصلب الجزء بالكامل بعد التشغيل. أما إذا قطعته بقاطع الماء، فإن المعالجة الحرارية الأصلية تبقى سليمة تمامًا.

اختيار طريقة القص المناسبة لمشروعك

يبدو الأمر معقدًا؟ ليس شرطًا أن يكون كذلك. يعود قرارك إلى الإجابة عن بعض الأسئلة العملية المتعلقة بحالتك المحددة. إليك كيفية مواءمة متطلبات مشروعك مع تقنية القاطع المعدني المناسبة:

- اختر قطع الليزر عندما: أنت تعمل مع صفائح رقيقة إلى متوسطة السماكة (أقل من 20 مم)، وتحتاج إلى تسامحات ضيقة للأجزاء التي يجب أن تتلاءم بدقة، أو تتطلب تصاميم معقدة بثقوب صغيرة أو تفاصيل دقيقة، أو تُفضل الحواف النظيفة التي تحتاج إلى أقل قدر ممكن من المعالجة اللاحقة. يُستخدم القطع بالليزر للمعادن بشكل سائد في تصنيع الإلكترونيات والأجهزة الطبية والمكونات الدقيقة.

- اختر قطع البلازما عندما: موادك تزيد عن 0.5 بوصة في السماكة، والسرعة أكثر أهمية من الدقة الفائقة، وأنت تقوم بمعالجة كميات كبيرة من الصلب الهيكلي أو الصفائح، أو أن القيود الميزانية تجعل تكاليف التشغيل أولوية. يتفوق البلازما في بناء السفن وتصنيع المعدات الثقيلة والهياكل المعدنية، حيث يكون القص بسمك 1 بوصة بسرعة تزيد عن 100 بوصة في الدقيقة منطقياً من الناحية الاقتصادية.

- اختر القطع بتيار الماء عندما: لا يمكن للحرارة أن تتلامس مع مادتك بأي حال من الأحوال، وأنت تقوم بقطع مواد غير موصلة لا يمكن للبلازما معالجتها، أو أن أجزائك تتطلب عدم حدوث أي تشوه حراري (مثل تطبيقات الطيران والفضاء أو المواد المسبقة التصلب)، أو أنك تحتاج إلى قطع مواد مختلطة تشمل الزجاج أو الحجر أو المواد المركبة إلى جانب المعادن.

- ضع في اعتبارك حجم الإنتاج: غالبًا ما تستفيد ورش المعادن عالية الإنتاجية من سرعة البلازما الفائقة على المواد السميكة. أما الأعمال الدقيقة منخفضة الحجم فتفضل عادة دقة الليزر وجودة الحافة. وتكون سرعات الجيت المائي البطيئة أكثر ملاءمة للتطبيقات المتخصصة حيث تبرر قدراتها الفريدة أوقات الدورة الأطول.

- قيّم التكلفة الكلية — وليس فقط سعر المعدات: وفقًا لـ تحليل صناعة التصنيع ، تبدأ أنظمة البلازما من حوالي 90,000 دولار مقارنةً بنظام الجيت المائي الذي يبلغ سعره نحو 195,000 دولار. لكن تكاليف التشغيل تختلف أيضًا بشكل كبير — فاستهلاك المحببات في نظام الجيت المائي يُضيف تكاليف كبيرة لكل قدم يتم قطعها، وهي تكاليف لا يتكبدها كل من البلازما والليزر.

- خذ في الاعتبار مزيج المواد لديك: عادةً ما تجد الورش التي تقوم أساسًا بقطع الصلب بسمك يتراوح بين 0.018" إلى 2" أن البلازما توفر أفضل قيمة شاملة. وقد تستفيد المرافق التي تتعامل مع مواد متنوعة تشمل غير المعادن من القدرة الشاملة للقطع باستخدام الجيت المائي. وغالبًا ما تحقق العمليات المتخصصة في الصفائح الرقيقة أعلى إنتاجية باستخدام أنظمة الليزر.

في نهاية المطاف، يعمل العديد من ورش التصنيع الناجحة بتقنيات متعددة. تُعالج تقنية البلازما الأعمال الهيكلية السميكة بسرعة وكفاءة اقتصادية. بينما تُنفذ الليزر القطع الدقيق للصفائح المعدنية والتصاميم المعقدة. وتغطي تقنية المياه النفاثة (Waterjet) التطبيقات المتخصصة التي يتطلب فيها القطع خلوًا من الحرارة. إن فهم المجال الذي تتسم كل طريقة فيه بالأداء الأفضل يساعدك على اتخاذ قرارات مدروسة—سواء كنت تختار المعدات لورشتك الخاصة أو تبحث عن مزوّد الخدمة المناسب للعمل المنفذ بالخارج.

بمجرد أن تقطع أجزائك باستخدام الطريقة المثلى، يستمر عملية التصنيع. حيث تحوّل عمليات الثني، والتشطيب، والتجميع القطع المسطحة المقطوعة إلى مكونات كاملة جاهزة للاستخدام النهائي.

التدفق الكامل لعملية تصنيع الصفائح المعدنية

تبدو أجزاؤك المقطوعة بالليزر مثالية — حواف نظيفة، وأبعاد دقيقة، ومطابقة تمامًا لملف التصميم بمساعدة الحاسوب (CAD). ولكن إليك ما يغفله العديد من المشترين لأول مرة: أن عملية القطع غالبًا ما تكون مجرد البداية. حيث تقوم تصنيع الصفائح المعدنية بتحويل هذه القطع المسطحة إلى مكونات ثلاثية الأبعاد وظيفية من خلال سلسلة منسقة بعناية من العمليات الثانوية.

فكّر في قص الصفائح المعدنية بالليزر على أنه الأساس في المنزل. هل هو ضروري؟ بالتأكيد. هل هو كامل بذاته؟ نادرًا. فمعظم الأجزاء الإنتاجية تتطلب ثنيًا لإنشاء الأشكال، وتشطيبًا لحماية الأسطح، وأحيانًا إدخال عناصر ميكانيكية لتمكين التجميع. إن فهم هذا النظام البيئي الكامل لتصنيع المعادن يساعدك على تخطيط مشاريعك بشكل أكثر فعالية والتواصل بشكل أفضل مع شركاء التصنيع لديك.

من الأجزاء المقطوعة إلى التجميعات النهائية

ماذا يحدث بعد أن تغادر قطعك طاولة القطع؟ إن الرحلة من اللوحة المسطحة إلى المكون النهائي تتبع تسلسلاً متوقعًا، على الرغم من أن كل قطعة لا تحتاج بالضرورة إلى جميع الخطوات. إليك التدفق النموذجي للإنتاج الذي تتبعه ورش تصنيع المعادن:

- مراجعة التصميم ومراجعة إمكانية التصنيع (DFM): يقوم المهندسون بتحليل ملفات CAD الخاصة بك لتحديد إمكانية التصنيع قبل قطع أي مادة. ويشمل ذلك التحقق من نصف أقطار الثني، ومواقع الثقوب بالنسبة للثنيات، والمسافات بين العناصر التي تؤثر على العمليات اللاحقة. وفقًا لإرشادات الصناعة لإمكانية التصنيع (DFM)، قد تؤدي القطع ذات السماكة أقل من 0.5 مم إلى انزياح أثناء القطع، في حين أن المواد التي تزيد سماكتها عن 25 مم غالبًا ما تتطلب أساليب معالجة بديلة.

- اختيار وتحضير المادة: اختيار المعدن المناسب—الفولاذ، أو الألومنيوم، أو الفولاذ المقاوم للصدأ، أو النحاس، أو النحاس الأصفر—بناءً على متطلبات التطبيق الخاص بك، والقيود المالية، والخصائص المرغوبة. تستجيب كل مادة بشكل مختلف للعمليات اللاحقة من الثني والتشطيب.

- قطع الليزر: عملية القطع الدقيقة التي تعلمت عنها بالفعل. إن الخيارات التصميمية المتخذة هنا تؤثر بشكل مباشر على كل خطوة لاحقة — يجب أن تراعي مواضع الثقوب هامش الطي، وتؤثر جودة الحواف على التصاق التشطيبات.

- إزالة الشوائب وعلاج الحواف: إزالة أي شوائب أو حواف حادة متبقية من عملية القطع. عادةً ما تحتاج الحواف المقطوعة بالليزر إلى تشطيب بسيط، ولكن قد تتطلب المواد السميكة أو بعض السبائك طحنًا أو تنظيفًا دوّارًا قبل التعامل معها.

- الثني والتشكيل: تحول آلات الثني باستخدام التحكم الرقمي (CNC) القطع المستوية إلى أشكال ثلاثية الأبعاد. تتطلب هذه الخطوة تخطيطًا دقيقًا — فترتيب الطي مهم، ويجب مراعاة مساحة الأدوات، كما أن نصف قطر الطي المتسق يقلل من وقت الإنتاج وتكلفته.

- إدخال العناصر الميكانيكية: تثبيت صواميل PEM والمسافات البينية والبراغي والمثبتات الأخرى التي تمكن التجميع. يستخدم العديد من الورش معدات إدخال آلية للإنتاج عالي الكمية.

- لحام والتجميع: دمج مكونات متعددة في تجمعات أكبر عند الحاجة. عادةً ما تُنتج الأجزاء المقطوعة بالليزر وبفضل حوافها الدقيقة وصلات لحام أنظف مقارنة بالبدائل المقطوعة بالبلازما.

- تشطيب السطح: تطبيق طلاءات واقية أو زخرفية—يُعد الطلاء البودري من أكثرها شيوعًا نظرًا لمقاومته العالية والملاءمة البيئية. وتتراوح خيارات التشطيب من طلاءات شفافة بسيطة إلى أنظمة معقدة متعددة الطبقات.

- فحص الجودة: التحقق من الأبعاد، والتفتيش البصري، وأي اختبارات محددة حسب التطبيق قبل شحن القطع. ويضمن الفحص الدقيق للمواد الأولية، أثناء العمليات، وفي المراحل النهائية جودةً متسقة.

العمليات الثانوية التي تُكمل مشروعك

دعونا نتعمق أكثر في العمليات التي تحول الصفائح المقطوعة إلى قطع وظيفية. فكل خطوة تضيف قيمة—وتكلفة—لذلك فإن فهم الوقت المناسب لكل عملية يساعدك على تحديد متطلبات المشروع بدقة.

الثني تستحق اهتمامًا خاصًا لأنها الموقع الذي تظهر فيه العديد من مشكلات التصميم. فلن يعمل الجزء المصقول بدقة إذا لم تتمكن أداة الثني من الوصول إلى الزوايا — فأنت بحاجة إلى مسافة تُقدَّر بـ 90 درجة على الأقل من حواف الثني. وفقًا لأفضل الممارسات في التصنيع، فإن استخدام نصف أقطار ثني موحدة وتوجيهات متسقة يقلل من وقت الإعداد والتكلفة، لأن العمال لن يحتاجوا إلى إعادة توجيه القطع مرارًا وتكرارًا.

إن وضعية الثقوب مهمة أيضًا. فالثقوب الموضوعة قريبة جدًا من خطوط الثني معرّضة للتمزق أو التشوه أثناء عملية التشكيل، خاصةً على المواد الرقيقة. قاعدة جيدة: اجعل المسافة بين الثقوب وخطوط الثني لا تقل عن 2 إلى 3 أضعاف سماكة المادة.

خدمات الطلاء المسحوق تمثل واحدة من أكثر عمليات التشطيب طلبًا بالنسبة للأجزاء المعدنية المقطوعة بالليزر. هذه العملية الكهروستاتيكية تقوم بتطبيق مسحوق جاف يتم علاجه حراريًا ليُكوّن تشطيبًا متينًا وجذابًا بصريًا. وعلى عكس الدهانات السائلة، فإن الطلاء بالمسحوق ينتج مركبات عضوية متطايرة ضئيلة جدًا ويُكوّن طبقة سميكة ومتجانسة تقاوم التقشير والخدوش والتآكل.

إن الاتصال بين القطع والطلاء أكثر أهمية مما قد تتوقع. فجودة الحافة تؤثر على مدى التصاق مسحوق الطلاء بشكل جيد. ويجب إزالة أي تلوث سطحي ناتج عن زيوت القطع أو المساس قبل تطبيق الطبقة. وعادةً ما يتم تغطية أي خيوط أو أسطح دقيقة لضمان الحفاظ على الدقة الأبعادية.

إدخال القطع المعدنية غالبًا ما يتم تجاهله أثناء مرحلة التصميم الأولية، لكنه يصبح أمرًا بالغ الأهمية أثناء التجميع. حيث يتم تركيب عناصر التثبيت المدمجة—مثل الصواميل، المسامير، والمسافات—بشكل دائم في الصفائح المعدنية، مما يُنشئ خيوطًا قوية دون الحاجة إلى اللحام أو الوصول إلى الجانب الخلفي. وتُضمن عملية التخطيط لمكونات التثبيت خلال مرحلة القطع تحديدًا دقيقًا لأحجام الفتحات ومواقعها.

لماذا يهم كل هذا في مرحلة التصميم؟ لأن القرارات التي تُتخذ قبل القطع تؤثر على جميع العمليات اللاحقة. قد لا يؤثر ثقب موضوع بانحراف 0.5 مم على عملية القطع، لكنه قد يتسبب في فشل إدخال المكونات. كما أن تحديد نصف قطر ثني أصغر من اللازم بالنسبة لسمك المادة المختارة قد يؤدي إلى تشققات أثناء عملية التشكيل. وقد تتطلب الزوايا الداخلية الحادة التي تبدو جيدة في برنامج التصميم بمساعدة الحاسوب خطوات تصنيع إضافية ترفع التكلفة لكل قطعة إلى ثلاثة أضعاف.

لهذا السبب يشدد المصنعون ذوو الخبرة على أهمية تصميم المنتج بحيث يكون سهل التصنيع منذ البداية. تحدث عملية قطع الصفائح المعدنية بالليزر في منتصف عملية أكبر، ومعرفة تدفق العمل الكامل تساعدك على الحصول على قطع أفضل وبشكل أسرع وأكثر اقتصادية. السؤال التالي الذي يطرحه معظم المشترين: كم ستكون التكلفة بالضبط؟

عوامل التكلفة وتوجيهات التسعير لمشاريع القطع بالليزر للمعادن

لقد قمت بتحديد تدفق عمل التصنيع لديك — والآن تأتي المسألة التي يسأل عنها الجميع ولكن قليلة هي المصادر التي تجيب عليها بصراحة: كم تبلغ تكلفة قطع الصفائح المعدنية بالليزر فعليًا؟ على عكس المنتجات السلعية ذات الأسعار الثابتة، تختلف أسعار قطع المعادن بالليزر بشكل كبير بناءً على عوامل لا يأخذها معظم المشترين في الاعتبار إلا عند استلام العروض السعرية.

الواقع هو أن جزأين متماثلين ظاهريًا قد تختلف تكلفتهما بنسبة 300٪ أو أكثر حسب اختيار المادة، وقرارات التصميم، وحجم الإنتاج. إن فهم العوامل التي تدفع هذه التكاليف يمنحك السيطرة على ميزانيتك قبل أن تطلب عرض سعر على الإطلاق.

- نوع المادة والدرجة: تُعتبر تكلفة قطع الفولاذ أقل من تكلفة قطع الفولاذ المقاوم للصدأ، والتي بدورها أقل من تكلة قطع الألومنيوم أو النحاس. وبخلاف سعر الشراء، فإن كل معدن يتم معالجته بشكل مختلف — فانعكاسية الألومنيوم تتطلب طاقة ليزر أعلى، في حين أن الفولاذ المقاوم للصدأ غالبًا ما يحتاج إلى غاز مساعد من النيتروجين بدلًا من الأكسجين الأرخص. وتؤدي السبائك الخاصة أو المواد المعتمدة بمواصفات الطيران والفضاء إلى زيادات كبيرة في التكلفة.

- سمك المادة: مضاعفة سماكة المادة لا تعني ببساطة مضاعفة التكلفة—فقد تزيد التكلفة من ثلاث إلى خمس مرات. فالمواد الأسمك تتطلب سرعات قطع أبطأ، وطاقة ليزر أعلى، واستهلاكًا أكبر للغاز. وفقًا لـ تحليل القطاع ، فإن العلاقة بين السماكة ووقت المعالجة تؤثر مباشرةً على تكلفة الإنتاج لكل قطعة.

- تعقيد القطع والطول الكلي للقطع: إن مستطيلاً بسيطًا بأربعة حواف مستقيمة يكلف أقل بكثير من نمط زخرفي معقد يحتوي على مئات المنحنيات والعناصر الصغيرة. ويتم تحديد تسعير قص الصفائح المعدنية جزئيًا حسب الطول الكلي للقطع—فكل إنش يقطعه الليزر يضيف وقتًا. وتُجبر الزوايا الحادة والثقوب الصغيرة والهندسات التفصيلية الجهاز على الإبطاء، مما يطيل وقت الإنتاج.

- الكمية وحجم الدفعة: تتوزع تكاليف الإعداد على طلبك بالكامل. فقد يبلغ سعر قطع 10 قطع 15 دولارًا لكل واحدة، في حين يمكن أن ينخفض هذا السعر إلى 3 دولارات للقطعة عند طلب 1000 قطعة. كما تتحسن كفاءة التجميع مع الحجم الأكبر—فكلما زاد عدد القطع، زادت كفاءة استخدام المواد وقل الهدر لكل وحدة.

- العمليات الثانوية: تُضيف عمليات الثني، وإدخال الأجزاء المعدنية، واللحام، والتشطيب طبقات إضافية من التكلفة. ويمكن أن يضيف الطلاء البودري وحده ما بين 5 إلى 15 دولارًا لكل قدم مربع حسب درجة التعقيد. وعند تقييم العروض، احرص على مقارنة تكاليف القطع كاملة — وليس فقط أسعار القص.

- وقت التسليم: هل تحتاج إلى القطع خلال 48 ساعة بدلاً من أسبوعين؟ عادةً ما تُضيف رسوم الطلبات العاجلة ما نسبته 25-50٪ إلى الأسعار القياسية. ويُوفّر التخطيط المسبق المال؛ في حين تُفرض على الطلبات الطارئة أسعار مرتفعة.

فهم نموذجي التسعير لكل بوصة أو لكل قطعة

يستخدم مقدمو الخدمة هياكل تسعير مختلفة، ومعرفتها تساعدك على مقارنة العروض بدقة. فبعض الورش تفرض رسومًا حسب بوصة القص — وهو أمر مباشر للقطع البسيطة، ولكن قد يكون مكلفًا بالنسبة للتصاميم المعقدة التي تتطلب مسارات قص طويلة. بينما يقدّم آخرون تسعيرًا لكل قطعة، يُضمّن جميع العوامل في رقم واحد، مما يُسهّل الميزانية لكنه يجعل مقارنة الأسعار أصعب.

يُقيّم التسعير القائم على المشروع الوظيفة الكاملة الخاصة بك ويوفر تكلفة إجمالية ثابتة. تعمل هذه الطريقة بشكل جيد في حالات التجميع المعقدة التي تتطلب عمليات متعددة، ولكنها تتطلب تحديدًا واضحًا للنطاق منذ البداية. وفقًا لخبراء صناعة التصنيع، بغض النظر عن النموذج الذي تواجهه، اطرح أسئلة توضيحية حول ما يتضمنه السعر — فقد تؤدي رسوم إعداد الملفات، وتكاليف التعامل مع المواد، والمتطلبات الدنيا للطلب إلى زيادة فاتورتك النهائية بشكل غير متوقع.

انتبه للتكاليف الخفية التي لا تظهر في العروض الأولية. فرسوم الإعداد للأدوات المعقدة، ورسوم الاستشارات التصميمية أو تحويل الملفات، والكميات الدنيا المطلوبة تؤثر جميعها على إنفاقك الفعلي. اطلب عروض أسعار مفصلة متى أمكن، ولا تتردد في السؤال عن الإجراء المتبع إذا أصبحت التعديلات ضرورية.

كيف تؤثر خيارات التصميم على التكلفة النهائية الخاصة بك

تؤثر قرارات ملفك الهندسي مباشرةً على فاتورتك. تلك الزوايا الضيقة الأنيقة التي تتطلب من الليزر أن يبطئ بشكل كبير؟ إنها تزيد من وقت المعالجة. الـ 47 ثقبًا الصغير الذي بدى مثاليًا في برنامج التصميم الخاص بك؟ يتطلب كل منها من الليزر الثقب والقطع والتنقل، مما يضاعف طول القطع بشكل كبير.

يمكن أن تُقلل التعديلات الذكية في التصميم التكاليف بشكل كبير دون المساس بالوظيفة:

- زيادة نصف قطر الزوايا قليلاً: التغيير من زوايا داخلية حادة بزاوية 90 درجة إلى نصف قطر يتراوح بين 2-3 مم يسمح بسرعات قطع أسرع مع فرق بصري ضئيل.

- دمج العناصر الصغيرة: أحيانًا ما تكلف الثقوب الصغيرة المتعددة أكثر من عدد أقل من الثقوب الكبيرة. فكّر فيما إذا كان تصميمك يحتاج فعلاً إلى كل عنصر صغير.

- إزالة الأشكال الهندسية الزائدة: تُضيف الخطوط المتداخلة ومناطق التفاصيل المفرطة والمخفية والعناصر الزخرفية في المناطق غير المرئية تكلفة دون إضافة قيمة.

- حسّن استخدام المواد: الأجزاء التي تتوضع بكفاءة على مقاسات الصفائح القياسية تقلل من رسوم الهدر. يمكن أن تؤدي تعديلات طفيفة في الأبعاد إلى تحسين كبير في العائد.

- قيس نصف أقطار الثني: استخدام نصف أقطار متسقة عبر تصميمك يقلل من وقت إعداد الثني والتغيرات في الأدوات أثناء التصنيع.

تتساءل كم يبلغ سعر آلة قطع الليزر إذا كنت تفكر في جلب هذه القدرات داخليًا؟ تبدأ أنظمة ليزر الألياف من المستوى المبتدئ من حوالي 15,000 دولار للوحدات الأصغر، بينما تتراوح آلات المستوى الصناعي بين 55,000 و أكثر من 100,000 دولار حسب القوة والخصائص. لكن سعر الشراء لا يروي سوى جزءًا من القصة. وفقًا لـ تحليل شامل للتكاليف ، فإن المصروفات التشغيلية بما في ذلك الكهرباء (حوالي 4 دولارات في الساعة لليزر بالألياف)، واستهلاك الغاز المساعد، والصيانة (200-400 دولار سنويًا للمستهلكات)، ومتطلبات المرافق تضيف بشكل كبير إلى التكلفة الإجمالية للملكية.

بالنسبة لمعظم الشركات، يعتمد قرار الشراء مقابل الاستعانة بمصادر خارجية على الحجم والاتساق. إن الإنتاج عالي الحجم مع طلب متوقع يبرر في كثير من الأحيان استثمار المعدات — حيث يحدث العائد الكامل على الاستثمار عادةً خلال 18 إلى 24 شهراً من الاستخدام المكثف. أما المستويات الأقل من الإنتاج أو الطلب المتغير أو احتياجات المواد المتنوعة، فغالباً ما تجعل الاستعانة بمصادر خارجية لدى مصنّعين راسخين قد امتصوا بالفعل تكاليف رأس المال وطوّروا كفاءات تشغيلية خياراً أفضل.

عند تقييم العروض المقدمة من مزوّدي الخدمة، انظر إلى ما هو أبعد من الرقم النهائي. ضع في اعتبارك خبرتهم مع موادك المحددة، وعمليات ضبط الجودة لديهم، وسجل أدائهم في مشاريع مشابهة. غالباً ما يُقدِّم عرض أعلى بقليل من شريك موثوق قيمة أفضل مقارنة بأقل مزايد لا يلتزم بالمواعيد النهائية أو يقدم جودة غير متسقة. ومع فهم عوامل التكلفة، فإن النظرية الحرجة التالية التي يتجاهلها الكثيرون تماماً هي السلامة التشغيلية — سواء بالنسبة للعمليات الداخلية أو عند تقييم معايير مزوّدي الخدمة.

اعتبارات السلامة لعمليات القطع بالليزر

من المهم فهم التكاليف والقدرات — ولكن إليك ما تتجاهله معظم المصادر تمامًا: بروتوكولات السلامة التي تحمي المشغلين والمنشآت أثناء عمليات القطع بالليزر. سواء كنت تشغّل جهاز قطع معدن بالليزر داخليًا أو تقوم بتقييم مزوّدي الخدمة، فإن معرفة هذه المتطلبات تساعدك على الحفاظ على عمليات متوافقة مع المعايير وتحديد الورش التي تعطي أولوية لحماية العمال.

تُولّد أشعة الليزر المستخدمة في القطع مخاطر تتجاوز الواضحة منها. نعم، يشكّل الشعاع عالي الطاقة نفسه خطرًا — لكن إمكانية اندلاع الحرائق والأبخرة السامة والمزالق الكهربائية تتطلب أيضًا اهتمامًا مماثلاً. إن ANSI Z136.1 standard توفر الأساس لبرامج السلامة المتعلقة بالليزر في البيئات الصناعية والبحثية وإنتاجية. دعونا نحلّل كيف تبدو السلامة السليمة من الناحية العملية.

معدات الحماية الأساسية لعمليات الليزر

تشكل معدات الحماية الشخصية خط الدفاع الأخير عند فشل ضوابط الهندسة. بالنسبة لعمليات قص الليزر، تعتمد متطلبات معدات الحماية الشخصية المحددة على تصنيف معداتك والمواد التي يتم معالجتها.

يُعتبر حماية العين العاملة الأكثر أهمية. يمكن أن تسبب أشعة الليزر الصناعية - التي تكون عادةً من الفئة 3B أو أنظمة الفئة 4 - ضررًا شديدًا للعين، بما في ذلك العمى الدائم، نتيجة التعرض المباشر أو المنعكس للشعاع. وفقًا لـ إرشادات السلامة الجامعية فإن الشعاع عالي الطاقة في معظم أنظمة قص المعادن يكون غير مرئي، مما يجعل النظارات الواقية المناسبة ضرورية وليس اختيارية. يجب أن تتطابق النظارات الواقية الخاصة بالليزر مع طول موجة معداتك - حيث لا توفر النظارات الواقية القياسية أي حماية ضد إشعاع الليزر.

بالإضافة إلى حماية العين، يحتاج المشغلون إلى قفازات مقاومة للحرارة لمنع الحروق عند التعامل مع المواد التي تم قطعها مؤخرًا. حيث تحتفظ منطقة القطع والمعادن المحيطة بها بالكثير من الحرارة مباشرة بعد عملية القص. ويقلل ارتداء ملابس واقية تغطي الجلد المكشوف من خطر الحروق الناتجة عن الشرارات والمخلفات الساخنة التي قد تتسرب من غلاف القاطع.

تشتمل معظم أنظمة القواطع الليزرية المغلقة على أقفال أمان تعطل الشعاع عند فتح الأبواب — ولكن هذه الضوابط الهندسية لا تعمل إلا إذا تم صيانتها بشكل صحيح. لا تقم أبدًا بتعديل ميزات الأمان الخاصة بالمصنّع أو تجاوزها. وإذا عطل أحد أقفال الأمان، يجب إيقاف العمليات فورًا حتى اكتمال الإصلاحات.

متطلبات التهوية وسحب الأبخرة

إليك خطرًا كثيرًا ما يُهمل: الأبخرة الناتجة عندما يبخر الليزر المعدن. تنتج عمليات القص جسيمات عالقة في الهواء وأبخرة معدنية وغازات قد تكون سامة، مما يشكل مخاطر تنفسية خطيرة. عرّف الـ dross بأنه المادة المتصلبة التي يتم طردها أثناء القص — وافهم أن بقايا مماثلة تصبح عالقة في الهواء خلال العملية.

استخلاص الأبخرة بشكل صحيح ليس معدات اختيارية — بل ضروري للتشغيل الآمن. وفقًا لـ بروتوكولات السلامة المُعتمدة ، يجب تزويد قواطع الليزر بنظام عادم وترشيح يتوافق مع مواصفات الشركة المصنعة. ويؤدي تشغيل أي قاطع ليزر بنظام عادم معطل أو فلتر مسدود إلى إحداث مخاطر صحية فورية ويجب أن يؤدي إلى وقف العمل فورًا.

تنتج المعادن المختلفة تركيبات مختلفة من الأبخرة. تولد المواد التي تحتوي على الزنك مثل النحاس الأصفر أبخرة خطيرة بوجه خاص. قد تطلق المعادن المطلية أو المصبوغة نواتج سامة لا يمكن لأنظمة الترشيح القياسية التقاطها بشكل كافٍ. يجب دائمًا التحقق من توافق المواد المستخدمة مع قدرات نظام الاستخلاص قبل القص.

- قبل كل عملية: تحقق من أن جميع الأغطية في مكانها وأن أقفال السلامة تعمل بشكل صحيح. تحقق من تشغيل نظام العادم وحالة الفلاتر. تأكد من سهولة الوصول إلى طفاية الحريق — يجب أن تكون طفايات ثاني أكسيد الكربون (من الفئة ب) في متناول اليد مباشرةً.

- أثناء القص: لا تترك المعدات العاملة دون رقابة. حافظ على خلو المنطقة المحيطة بجهاز القطع بالليزر من المواد القابلة للاشتعال. راقب العملية باستمرار تحسبًا لاشتعال المواد.

- بعد القص: اترك المواد لتبرد قبل التعامل معها — لا تقم بإزالة القطع من سرير القطع حتى تصبح باردة عند اللمس. نظف الحطام والمخلفات القابلة للاشتعال من المعدات قبل التشغيل التالي.

- الإجراءات المحظورة: لا تنظر أبدًا مباشرةً في شعاع الليزر. لا تشغّل الجهاز مع تعطيل ميزات السلامة. لا تعالج مواد شديدة القابلية للاشتعال أو الانفجار أو غير المعروفة دون التحقق من إجراءات التعامل الآمن من خلال كراسات بيانات السلامة.

- الاستعداد للطوارئ: أكمل تدريب طفايات الحريق قبل تشغيل أي قاطع ليزر. اعرف إجراءات الإيقاف في حالات الطوارئ. قم بالإبلاغ الفوري عن جميع الحرائق والإصابات وحوادث التفادي—بما في ذلك أضرار الممتلكات دون إصابات.

- متطلبات المرفق: حافظ على معدلات تهوية كافية حسب المواد المستخدمة وحجم القطع. علّق لافتات تحذيرية ومناسبة ووضع العلامات وفقًا لمتطلبات ANSI Z136.1. نظّم الوصول الخاضع للرقابة إلى مناطق القص بالليزر.

عند تقييم الشركاء الخارجيين للتصنيع، فإن هذه المعايير الأمنية نفسها تدل على جودة التشغيل. عادةً ما تقدم ورش العمل التي تمتلك أنظمة استخراج مناسبة ومعدات مُدارة ومشغلين مدربين نتائج أكثر اتساقًا مقارنة بالمنشآت التي تقلل من الالتزام بالبنية التحتية للأمان. غالبًا ما تتصل جودة قطع الغيار ارتباطًا مباشرًا بالتزام المورد بالمعايير المهنية في جميع العمليات—بما في ذلك حماية العمال.

مع تغطية الأساسيات المتعلقة بالسلامة، يبقى القرار النهائي: هل يجب أن تستثمر في معداتك الخاصة أم أن تتعاون مع مصنّعين محترفين لديهم بالفعل هذه القدرات؟

الاختيار بين المعدات ذاتية التجهيز والخدمات الاحترافية

لقد قمت بتقييم تقنيات القطع، وفهم إمكانيات المواد، وحساب التكاليف، واستعراض متطلبات السلامة. والآن حان القرار العملي الذي سيحدد مسارك الفعلي: هل يجب أن تستثمر في معدات قطع الليزر الخاصة بك، أم تستخدم خدمات قطع عبر الإنترنت، أم أن تتعاون مع مصنّعي المعادن المحترفين القريبين مني؟ كل خيار من هذه الخيارات يلبي احتياجات مختلفة — واختيار الخيار الخاطئ قد يكلفك آلاف الدولارات هدرًا في الاستثمارات أو نتائج دون المستوى المطلوب.

يعتمد الخيار الصحيح تمامًا على حالتك الخاصة. فكمية الإنتاج المطلوبة، ومتطلبات الدقة، والقيود المالية، والأهداف التصنيعية طويلة الأجل، كلها عوامل تؤثر في هذا القرار. دعونا نقارن بين خياراتك بناءً على المقاييس التي تُحدث فرقًا حقيقيًا في نجاح الإنتاج.

| المعلمات | شركاء تصنيع محترفون | خدمات القطع عبر الإنترنت | جهاز قطع ليزر معدني سطحي/صغير |

|---|---|---|---|

| الاستثمار الأولي | لا شيء — الدفع لكل مشروع | لا شيء — الدفع لكل مشروع | 3000-15000 دولار أمريكي أو أكثر للوحدات القادرة على قطع المعدن |

| تكلفة لكل قطعة (10 قطع) | توزيع إعداد أعلى ولكن بجودة احترافية | متوسطة؛ تشمل الشحن | تكلفة المواد فقط بعد سداد تكلفة المعدات |

| تكلفة لكل قطعة (1000 قطعة) | أدنى تسعير حسب الحجم وفوائد الأتمتة | معتدل؛ بعض خصومات الكميات | غير عملي لهذا الحجم |

| القدرات | مدى كامل من السماكات، عمليات ثانوية، تجميع | قص فقط؛ عمليات ثانوية محدودة | المواد الرقيقة فقط (عادة أقل من 3 مم) |

| وقت الاستجابة | متوفر النموذج الأولي السريع؛ جدولة الإنتاج | 3-10 أيام عمل عادةً | فوري للوظائف الصغيرة |

| الاستمرارية في الجودة | عمليات معتمدة؛ بروتوكولات التفتيش | متغير حسب المزود | يعتمد على مزود الخدمة؛ فحص محدود |

متى تكون قواطع الليزر المكتبية مناسبة

لا يمكن إنكار جاذبية امتلاك جهاز نقش ليزر مكتبي أو قاطع ليزر صغير للمعادن — حيث يتيح لك الوصول الفوري، وعدم وجود رسوم لكل قطعة بعد الاستثمار الأولي، والتحكم الكامل بجدول الإنتاج الخاص بك. لكن الواقع غالبًا ما يختلف عن المواد التسويقية. وفهم الوقت الذي تُحقق فيه المعدات ذاتية الاستخدام قيمة فعلية يساعدك على تجنب خيبات الأمل المكلفة.

تعمل قواطع الليزر المكتبية أو أجهزة النقش والقطع بالليزر المكتبية بشكل ممتاز في تطبيقات محددة: مثل نَقش المعادن الرقيقة، الأعمال المصغرة مثل المجوهرات، اختبار النماذج الأولية قبل الالتزام بأوامر إنتاجية، والأغراض التعليمية. وغالبًا ما يجد الهواة الذين يصنعون لافتات مخصصة، والفنانون العاملون مع معادن زخرفية رقيقة، والصناع الذين ينتجون قطعًا فريدة، أن هذه الأجهزة مفيدة حقًا.

ومع ذلك، توجد قيود كبيرة. فمعظم آلات القطع بالليزر للمعادن المستخدمة في المنازل لا تتجاوز سماكة المواد من 2 إلى 3 مم — وهي بعيدة جدًا عن متطلبات الصناعة. توجد آلة ليزر مكتبية للقطع والنقش قادرة على قطع المعادن السميكة، ولكن الأسعار ترتفع بسرعة لتصل إلى نطاق 10,000 - 15,000 دولار أمريكي للوحدات التي لا تزال غير قادرة على منافسة القدرات الاحترافية.

ضع في اعتبارك هذه القيود العملية قبل شراء آلة قطع ليزر طاولة:

- قيود القدرة: عادةً ما تبلغ الطاقة القصوى للوحدات المكتبية من 20 إلى 60 واط — وهي غير كافية لقطع الفولاذ أو الفولاذ المقاوم للصدأ سوى للوسم السطحي فقط. أما القطع الحقيقي للمعادن فيتطلب تقنية الليزر الليفي (fiber laser)، والتي تتطلب أسعارًا مرتفعة حتى في الأشكال الأصغر.

- البنية التحتية للسلامة: تضيف أنظمة احترافية لاستخراج الأبخرة، والحوامل المناسبة، والتهوية الكافية آلاف الدولارات إلى تكلفة إعدادك باستثناء سعر الجهاز نفسه.

- عبء الصيانة: تصبح أنت المسؤول عن جميع عمليات المعايرة، والإصلاحات، واستبدال القطع الاستهلاكية. يتوقف الإنتاج عندما تكون منهمكًا في حل المشكلات بدلاً من التصنيع.

- منحنى التعلم: تحقيق نتائج متسقة وذات جودة إنتاجية يتطلب شهورًا من التدريب. من المرجح أن تشمل أول مئة قطعة تقوم بإنتاجها معدلات هدر كبيرة.

إذا كانت احتياجاتك تتمحور حول المواد الرقيقة، والأحجام الصغيرة، وتعلُّم التقنية، فقد تكون آلة قص المعادن بالليزر صغيرة الحجم خيارًا مناسبًا لك. أما بالنسبة للقطع الإنتاجية، فإن الشراكات الاحترافية توفر عادةً نتائج أفضل بتكلفة إجمالية أقل.

الشراكة مع مصنعي المعادن المحترفين

يوفر الشركاء المصنعون المحترفون إمكانات لا يمكن لأي معدات مكتبية منافستها — ليس فقط من حيث قوة القطع، بل أيضًا في النظام البيئي الكامل المحيط بالإنتاج. ووفقًا للخبراء في المجال، فإن اختيار الشريك المناسب في التصنيع يؤثر على التكلفة والأداء والجودة والموثوقية على المدى الطويل أكثر بكثير من تأثير تقنية القطع نفسها.

ما الذي يميز المصانعين المتميزين عن الآخرين المقبولين؟ هناك خمسة عوامل رئيسية تتكرر باستمرار كمؤشرات على نجاح الشراكة:

- الخبرة والمعرفة الصناعية: السنوات في مجال الأعمال تُترجم إلى خبرة أعمق في المواد والقدرة على التنبؤ بالمشاكل. يفهم المصنعون ذوو الخبرة كيفية تصرف الفولاذ، والألومنيوم، والفولاذ المقاوم للصدأ، والسبيكة الخاصة أثناء القص، والتشكيل، واللحام — وهذه المعرفة تمنع الأخطاء المكلفة.

- القدرات الداخلية: توفر المرافق الشاملة التي تتولى قص الليزر، والتشغيل باستخدام الحاسب الآلي، والثني الدقيق، واللحام، والتشطيب ضمن سقف واحد تحكمًا أفضل في الجودة وسرعة أكبر في الإنجاز مقارنةً بالورش التي تستعين بمقاولين من الباطن للعمليات الثانوية.

- الدعم الهندسي وتصميم إمكانية التصنيع: أفضل الشركاء يتعاونون مبكرًا، ويقومون باستعراض تصاميمك من حيث إمكانية التصنيع قبل بدء القص. هذا التوجيه يحسّن التصاميم لإنتاج فعّال من حيث التكلفة دون المساس بالأداء.

- شهادات الجودة: تُظهر شهادة ISO الالتزام بالنظم الموثقة والنتائج القابلة للتكرار. وفي التطبيقات الخاصة بالسيارات، تشير شهادة IATF 16949 إلى المعايير الصارمة للجودة التي تشترطها الشركات المصنعة للمعدات الأصلية (OEMs).

- التواصل والقابلية للتوسع: الجداول الزمنية الشفافة، والتحديثات الدورية للمشروع، والقدرة على التوسع من النماذج الأولية إلى الإنتاج الكمي دون المساس بالجودة هي عوامل تُعرّف الشركاء الموثوقين.

بالنسبة للتطبيقات الخاصة بالسيارات والتطبيقات الدقيقة تحديدًا، تصبح هذه العوامل أكثر أهمية. حيث تمثل شركات مثل شاويي (نينغبو) تقنية المعادن نموذجًا لما يبدو عليه القدرات التصنيعية الاحترافية في الممارسة الفعلية — شهادة IATF 16949 التي تضمن جودة مناسبة لصناعة السيارات، وتصنيع نموذج أولي خلال 5 أيام لتحقيق السرعة في التطوير، واستلام عروض الأسعار خلال 12 ساعة فقط مما يحافظ على استمرارية المشاريع. ويُظهر تخصصها في مكونات الهيكل، التعليق، والأجزاء الهيكلية الخبرة المتخصصة حسب القطاع الصناعي، والتي لا يمكن لأي مصنّع عام منافستها.

عند تقييم أي شريك تصنيعي، اطلب التفاصيل: ما الشهادات التي يمتلكونها؟ هل يمكنهم تقديم مراجع من مشاريع مشابهة؟ ما إجراءات الفحص لديهم؟ هل يقدمون مراجعة لقابلية التصنيع (DFM) قبل بدء الإنتاج؟ إن هذه الأسئلة تكشف جودة العمليات بشكل أفضل بكثير من جولات الزيارة للمصانع أو قوائم المعدات.

تمتد القيمة الحقيقية للشراكات المهنية لما هو أبعد من قدرة القطع. فالمصنّعون ذوو الخبرة يمنعون مشكلات التصميم قبل أن تتحول إلى مشكلات إنتاج مكلفة، ويحافظون على جودة متسقة عبر آلاف الأجزاء، ويتولون تحمل استثمارات رأس المال والتعقيد التشغيلي الذي كان سيثقل كاهلك مؤسستك.

تُمثّل خدمات القطع عبر الإنترنت حلقة وسطى—وهي مفيدة للأجزاء البسيطة التي تحتاج فيها إلى معدات احترافية ولكن بحد أدنى من الاستشارات. وهي تعمل بشكل جيد مع الأشكال الهندسية المباشرة التي لا تتطلب عمليات ثانوية. لكنها تفتقر إلى الدعم الهندسي والقدرات المتكاملة التي تتطلبها المشاريع المعقدة.

يعتمد اختيارك الأمثل في النهاية على مواءمة احتياجاتك المحددة مع المستوى المناسب من القدرات. يستفيد الهواة وصانعو المنتجات من سهولة الوصول إلى المعدات المكتبية. تناسب الأجزاء البسيطة والمواد القياسية الخدمات عبر الإنترنت. أما المكونات الإنتاجية التي تتطلب الدقة، والعمليات الثانوية، والجودة المعتمدة، فتحتاج إلى شركاء تصنيعيين محترفين استثمروا في البنية التحتية والخبرة ونظم الجودة اللازمة لتحقيق نتائج متسقة. وبعد اختيارك لنهج التصنيع، تتمثل الخطوة النهائية في فهم وجهة المعدن المقطوع بالليزر فعليًا — التطبيقات الممتدة عبر الصناعات وحالات الاستخدام التي تُظهر التنوع الاستثنائي لهذه التقنية.

التطبيقات العملية والخطوات التالية

لقد استوعبت أساسيات التكنولوجيا، وقيّمت خيارات التصنيع الخاصة بك، وفهمت ماهية الجودة. الآن تخيل أين يمكن تطبيق كل هذه المعرفة فعليًا—لأن المعادن المقطوعة بالليزر موجودة في virtually كل مكان حولك، من السيارة التي تقودها إلى المبنى الذي تعمل فيه.

تُفسر مرونة القطع بالليزر الانتشار الهائل لاعتمادها عبر الصناعات. ويمكن أن تتحول صفائح معدنية واحدة إلى دعامة دقيقة للسيارات، أو لوحة حائط زخرفية، أو عنصر حاسم في جهاز طبي، وذلك اعتمادًا على المصمم المسؤول عنها. دعونا نستعرض التطبيقات المحددة التي تقدم فيها هذه التكنولوجيا قيمة استثنائية، مصنفة حسب القطاعات التي تعتمد عليها بشكل أكبر.

تطبيقات السيارات والنقل

تمثل صناعة السيارات أحد أكبر المستهلكين لأجزاء المعادن المقطوعة بالليزر—ولأسباب وجيهة. تحتوي المركبات الحديثة على مئات المكونات المقطوعة بدقة، حيث تؤثر الأحجام الضيقة مباشرةً على السلامة والأداء وكفاءة التجميع.

- المكونات الهيكلية والإنشائية: تتطلب قضبان الهيكل، والأعضاء العرضية، ودعامات التقوية دقة متسقة عبر آلاف الوحدات. ووفقاً لخبراء تصنيع السيارات، فإن قدرة القطع بالليزر على الحفاظ على دقة تُقاس بأجزاء من المليمتر تكون ضرورية للمكونات التي تؤثر فيها كل أبعاد على سلامة المركبة.

- أجزاء نظام التعليق: تستفيد الأذرع التحكمية، ودعامات التثبيت، ومكونات الروابط من مناطق الحرارة المؤثرة الضئيلة الناتجة عن القطع بالليزر. حيث تبقى خصائص المادة سليمة حتى حافة القطع، وهو أمر بالغ الأهمية للأجزاء التي تتعرض لدورات إجهاد متكررة.

- لوحات الهيكل والتزيين: تتطلب الألواح المعدنية الخارجية والداخلية دقة وجودة حواف جمالية في آنٍ واحد. وغالباً ما لا تحتاج الأجزاء المقطوعة بالليزر إلى تشطيب ثانوي، مما يقلل من وقت الإنتاج وتكاليفه.

- الأقواس المعدنية المخرمة حسب الطلب: تعتمد الحلول الخاصة لتثبيت المستشعرات والإلكترونيات والإكسسوارات على القطع بالليزر أثناء تطوير النماذج الأولية وإنتاج الكميات الصغيرة إلى المتوسطة، قبل الانتقال إلى الختم عند إنتاج الكميات الكبيرة.

بالنسبة للتطبيقات الخاصة بالسيارات، فإن الشراكة مع مصنّعين معتمدين وفقًا للمواصفة IATF 16949 تضمن أنظمة الجودة التي تطلبها الشركات المصنعة للمعدات الأصلية (OEMs). شركات مثل شاويي (نينغبو) تقنية المعادن تتخصص في الهيكل، نظام التعليق، والمكونات الإنشائية — وتجمع بين نمذجة أولية سريعة خلال 5 أيام ودعم شامل لتحليل إمكانية التصنيع (DFM) يحدد مشكلات التصنيع قبل أن تتحول إلى مشكلات إنتاجية.

المشاريع المعمارية والمعدنية الزخرفية

امشي عبر أي مبنى عصري وستصادف تطبيقات لوحات معدنية مقطوعة بالليزر تحوّل المواد الوظيفية إلى تصريحات فنية. إن دقة هذه التقنية تتيح تصاميم كانت مستحيلة أو باهظة التكلفة باستخدام طرق القطع التقليدية.

- أنظمة الجدران الزخرفية: وفقًا لـ متخصصون في المعادن المعمارية تُعد الألواح المعدنية الزخرفية المقطوعة بالليزر عناصر معمارية مميزة تجذب الانتباه. وتتيح دقة القطع بالليزر إمكانية تنفيذ أنماط هندسية، وتصاميم مستوحاة من الطبيعة، وتصاميم مجردة، مما يزيل القيود المفروضة على التصنيع اليدوي.

- أنظمة الأسقف: تُنتج الألواح الفولاذية والقطع المعدنية من الألمنيوم المقطوعة بالليزر تركيبات بصرية ملفتة في الأعلى، كما تُساهم في التحكم الصوتي في المساحات التجارية.

- هياكل التحكم في أشعة الشمس والتظليل: تصفّي الشبكات المعدنية المثقبة الضوء مع إحداث أنماط ظلال ديناميكية. وتسمح دقة قطع الليزر بتحسين الإضاءة الطبيعية مع التحكم في الوهج واكتساب الحرارة.

- اللوحات المعدنية المخصصة: من الشعارات المؤسسية إلى أنظمة التوجيه، يُنتج قطع الليزر لافتات ذات حواف نظيفة وتفاصيل معقدة تعزز من حضور العلامة التجارية.

- درابزينات وحواجز السلم: الألواح المعدنية الزخرفية المدمجة في أنظمة الدرابزين تجمع بين وظيفة السلامة والتخصيص الجمالي.

يشترط قطاع البناء بشكل متزايد استخدام مكونات مقطوعة بالليزر لما تتمتع به من مزيج من القوة الهيكلية والمرونة في التصميم. سواء كنت تقوم بإنشاء جدار ديكوري باستخدام لوحة معدنية مقطوعة بالليزر أو تصنيع هياكل فولاذية، فإن هذه التكنولوجيا تتكيف مع المتطلبات الوظيفية والزخرفية على حد سواء.

التطبيقات الصناعية والتخصصية

إلى جانب الاستخدامات في قطاعي السيارات والهندسة المعمارية، يخدم القطع بالليزر قطاعات متخصصة تتطلب دقة وموثوقية لا يمكن التنازل عنهما:

- تصنيع الأجهزة الطبية: تتطلب أدوات الجراحة ومكونات الغرسات وأغلفة معدات التشخيص دقة استثنائية ومواد تحافظ على التوافق الحيوي. وفقًا لأبحاث تطبيقات الصناعة، تضمن الدقة أن تستوفي الأدوات والغرسات أعلى معايير السلامة والفعالية.

- مكونات الفضاء الجوي: تتطلب الأجزاء خفيفة الوزن وعالية القوة للطائرات مستويات ضيقة جدًا من التحمل. وتُحافظ المناطق الضئيلة المتأثرة بالحرارة على سلامة البنية المادية للمواد—وهو أمر بالغ الأهمية في التطبيقات الجوية.

- أغلفة الإلكترونيات: تستفيد وحدات الدقة الخاصة بالمعدات الحساسة من قدرة القطع بالليزر على إنتاج أنماط دقيقة لفتحات التثبيت وفتحات التهوية دون تفلّت يمكن أن يتلف المكونات.

- معدات معالجة الأغذية: تتطلب المكونات الفولاذية المقاومة للصدأ المستخدمة في التطبيقات التي تتلامس مع الغذاء قطعًا نظيفًا وأسطحًا تتوافق مع المعايير الصحية. ويحقق القطع بالليزر هذين الشرطين معًا.

- قطاع الطاقة: تعتمد مكونات توربينات الرياح وأنظمة تركيب الألواح الشمسية والبنية التحتية للطاقة على قدرة القطع بالليزر على التعامل مع سماكات مختلفة من المواد بجودة ثابتة.

خطواتك التالية نحو الأمام

سواء كنت صانعًا هاويًا تستكشف إمكانيات المعدات المكتبية أو محترف مشتريات تقوم بتقييم شركاء التصنيع، فإن مسارك القادم يعتمد على مواءمة متطلباتك المحددة مع النهج الصحيح.

للمصنعين والهواة: ابدأ بمواد رقيقة وتصاميم بسيطة لتطوير مهاراتك. استثمر في معدات السلامة المناسبة قبل إجراء أول قطع. فكر في استخدام خدمات القطع عبر الإنترنت للمواد أو السماكات التي تتجاوز قدرات معداتك. انضم إلى مجتمعات المُصنّعين حيث يشارك المشغلون ذوو الخبرة إعدادات المعلمات والإرشادات الخاصة بحل المشكلات.

للمهندسين والمصممين: طبّق مبادئ التصميم من أجل التصنيع (DFM) منذ المراحل الأولى للتصميم. استشر شركاء التصنيع قبل الانتهاء من المواصفات النهائية—فإن مدخلاتهم تمنع التعديلات المكلفة. اطلب عينات من المواد للتحقق من أن تشطيبات الأسطح وجودة الحواف تلبي متطلباتك. قم ببناء علاقات مع مصنّعين يفهمون المتطلبات الخاصة بصناعتك.

للمهنيين في مجالات المشتريات والتصنيع: قم بتقييم الشركاء المحتملين بناءً على الشهادات والقدرات ونوعية التواصل، وليس فقط السعر. اطلب توصيات من مشاريع مشابهة. تأكد من أن بروتوكولات فحص الجودة تتماشى مع متطلباتك. بالنسبة للتطبيقات الخاصة بالسيارات، تحقق من شهادة IATF 16949 وقيّم قدرات النماذج الأولية السريعة التي تحافظ على جدول التطوير الزمني.

تواصل التكنولوجيا التطور. تدفع أشعة الليزر الليفية ذات القدرة الأعلى حدود السماكة إلى الأمام. وتقلل الأتمتة من تكلفة كل قطعة في الإنتاج عالي الحجم. كما أن برامج الترتيب المتقدمة تُحسِّن استخدام المواد. يساعدك البقاء على اطلاع بهذه التطورات على الاستفادة الكاملة من إمكانات قص الليزر—سواء كنت تقوم بقص أول صفائح الألومنيوم أو توسع الإنتاج ليصل إلى آلاف المكونات الدقيقة شهريًا.

تنطلق رحلتك في قص المعادن باستخدام الليزر من خلال قرار واحد: ما الذي ستصنعه أولًا؟

الأسئلة الشائعة حول قص المعادن بالليزر

١. ما تكلفة قطع المعادن بالليزر؟

تختلف تكاليف قص المعادن بالليزر بناءً على نوع المادة، والسماكة، وتعقيد القص، والكمية. تتراوح تكاليف التشغيل حوالي 4 دولارات/ساعة لأنظمة الليزر الليفي مقارنة بـ 20 دولارًا/ساعة لأنظمة CO2. ويعتمد التسعير لكل قطعة على إجمالي طول القطع، والعمليات الثانوية مثل الثني أو الطلاء البودرة، ومتطلبات التسليم. وتقلل الطلبيات الكبيرة من التكلفة للوحدة بشكل كبير من خلال توزيع أفضل لتكاليف الإعداد وكفاءة أكبر في ترتيب القطع. ويقدم الشركاء المحترفون مثل الشركات المصنعة الحاصلة على شهادة IATF 16949 أسعارًا تنافسية مع إمكانية تقديم عروض الأسعار خلال 12 ساعة لتقدير دقيق لميزانية المشروع.

2. ما المواد التي لا يمكن قطعها بواسطة آلة قطع الليزر؟

لا يمكن لأجهزة قطع الليزر معالجة مادة كلوريد البولي فينيل (PVC)، أو البولي كربونات، أو ليكسان، أو الستايرين بشكل آمن بسبب انبعاث أبخرة سامة أو خطر نشوب حريق. بالنسبة للمعادن، تُعد المواد شديدة الانعكاسية مثل النحاس الخالص تحديًا لليزر CO2، بينما تتعامل ليزرات الألياف معها بكفاءة. قد تطلق المعادن المطلية أو المصبوغة منتجات ثانوية ضارة تتطلب مرشحات متخصصة. يجب دائمًا التحقق من توافق المادة من خلال كراسات البيانات الأمنية قبل القطع، وضمان أن أنظمة التهوية المناسبة تتماشى مع متطلبات المادة المحددة.

3. هل يمكن لليزر بقدرة 40 واط قطع المعادن؟

إن الليزر CO2 بقدرة 40 واط لا يمتلك القدرة الكافية لقطع المعادن، بل يقتصر على الوسم السطحي أو النقش على الأغشية الرقيقة. يتطلب القطع الحقيقي للمعادن تقنية الليزر بالألياف وبقدرات أعلى. تبدأ أنظمة الليزر بالألياف من الفئة المبتدئة القادرة على قطع الصلب والألومنيوم من حوالي 1-3 كيلوواط. يمكن للوحدات المكتبية التي تقل عن 60 واط التعامل مع نقش المواد الرقيقة وأعمال المجوهرات، ولكنها لا تستطيع إنتاج قطع بجودة إنتاجية عبر صفائح الصلب أو الفولاذ المقاوم للصدأ أو الألومنيوم التي تزيد سماكتها عن 1-2 مم.

4. ما السماكة القصوى التي يمكن لأجهزة قطع الليزر قطعها من المعادن؟

تقطع أشعة الليزر الحديثة من الألياف الكربونية الفولاذ حتى 25 مم، والفولاذ المقاوم للصدأ حتى 40 مم، والألومنيوم حتى 35 مم حسب إخراج الطاقة. يقوم نظام بقدرة 12 كيلوواط بتلبية معظم متطلبات الإنتاج، بينما تمتد هذه الحدود أكثر مع الوحدات ذات القدرة الأعلى. تحدث جودة القطع والسرعة المثالية على المواد الرقيقة—لا يؤدي ضعف سماكة القطع إلى مضاعفة التكاليف فحسب، بل قد يزيدها من 3 إلى 5 مرات بسبب البطء في السرعة وزيادة استهلاك الغاز. يركز معظم عمل الإنتاج على المواد الأقل من 20 مم لتحقيق أفضل كفاءة.

5. ما الفرق بين ليزر الألياف وليزر CO2 لقطع المعادن؟

تعمل أشعة الألياف عند طول موجة 1.06 ميكرون مع امتصاص يتراوح بين 30-50٪ للمعادن، مقابل 10.6 ميكرون لأشعة CO2 مع امتصاص يتراوح فقط بين 2-10٪. وهذا يعني أن أشعة الألياف تقطع بسرعة تصل إلى 3 مرات أسرع، وتبلغ تكلفة تشغيلها حوالي 4 دولارات/ساعة مقابل 20 دولارًا/ساعة لتشغيل أشعة CO2، كما أنها تعالج المعادن العاكسة مثل الألومنيوم والنحاس بشكل أكثر فعالية. تتطلب أنظمة الألياف صيانة أقل (200-400 دولار سنويًا) مقارنةً بـ 1000-2000 دولار لصيانة المرايا والعدسات في أنظمة CO2. تحتفظ تقنية CO2 بقيمتها في الأعمال المختلطة من معادن وغير معادن، لكن تقنية الألياف تتفوق في تصنيع المعادن المتخصصة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —