فك رموز قوالب مكابس المعادن: من الفولاذ الخام إلى الأجزاء الدقيقة

ما هي قوالب الضغط المعدنية وكيف تعمل؟

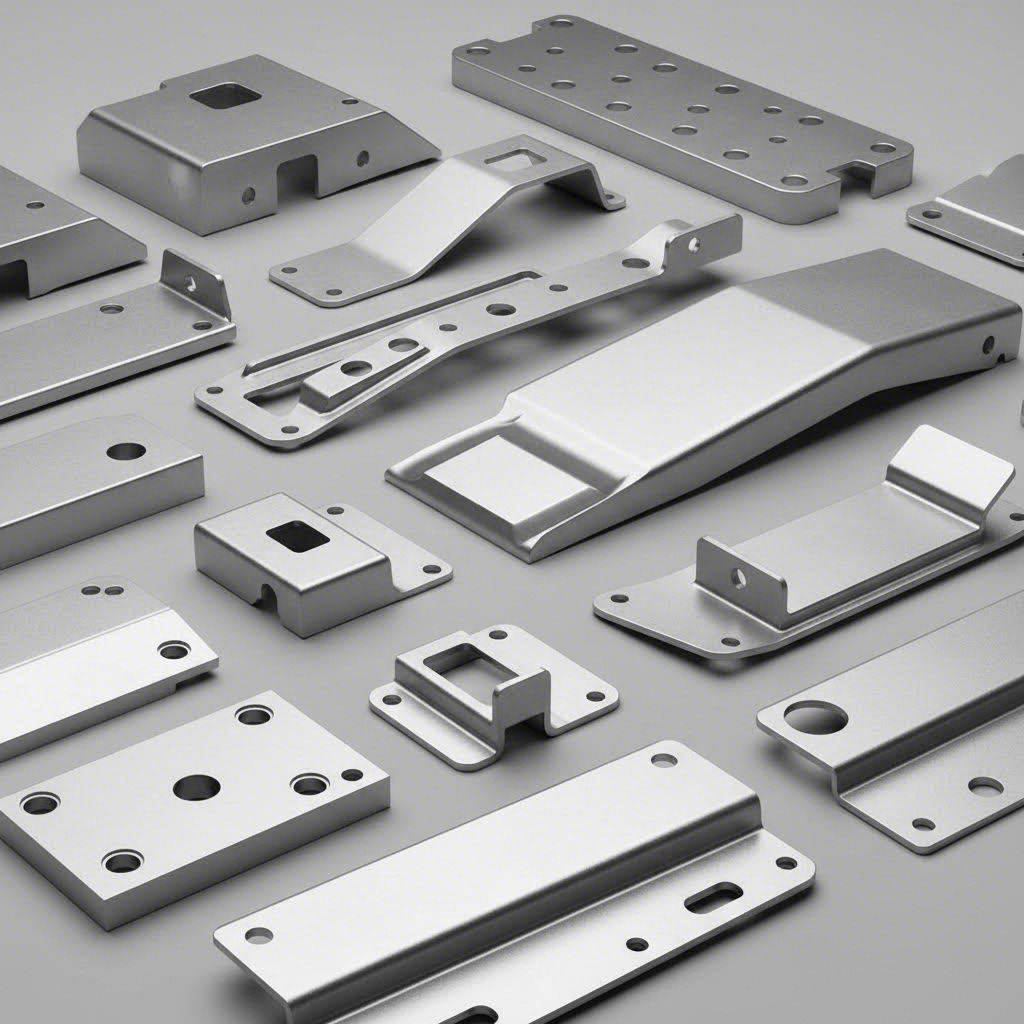

هل سبق أن تساءلتَ كيف يُنتج المصنعون الآلاف من الأجزاء المعدنية المتطابقة بدقةٍ مذهلة؟ والإجابة تكمن في قوالب الضغط المعدنية — وهي أدوات متخصصة تحوِّل صفائح المعدن المسطحة إلى كل شيء، بدءًا من مكونات المركبات وانتهاءً بعلب الإلكترونيات.

وببساطة شديدة، فإن قوالب الضغط المعدنية هي أدوات مُصمَّمة بدقةٍ عالية وتُستخدَم في عمليات الختم لتشكيل صفائح المعدن أو قصِّها أو تشكيلها في تكوينات محددة. ووفقًا للخبراء الصناعيين في المُصنِّع ، فإن قالب الختم هو «أداة دقيقة خاصة ذات طابع فريد تُستخدم لقص وتشكيل صفائح المعدن في الشكل أو الملف المطلوب.» وتتفاوت هذه الأدوات اختلافًا كبيرًا في الحجم — من قوالب صغيرة جدًّا تصلح لأن توضع في كف اليد وتُستخدَم في إنتاج الإلكترونيات الدقيقة، إلى هياكل ضخمة يبلغ طولها ٢٠ قدمًا وتُستخدَم في إنتاج ألواح هيكل السيارات.

عندما تبحث عن قالب عالي الجودة للبيع، فإن فهم طريقة عمل هذه الأدوات أمرٌ بالغ الأهمية لاتخاذ القرار الصحيح الذي يناسب احتياجاتك التصنيعية.

الميكانيكا الأساسية لعمليات القوالب الهيدروليكية

تخيل وضع قطّاعة كعك على العجين ثم الضغط عليها. تعمل القوالب الهيدروليكية وفق مبدأ مشابه، لكن بقوةٍ ودقةٍ أعلى بكثير. ويُستخدم القالب جنبًا إلى جنب مع ماكينة ضغط توفر القوة اللازمة — وقد تصل سرعة الدورة إلى ١٥٠٠ ضربة في الدقيقة.

وهذا ما يحدث خلال كل دورة ضغط: تنزل أسطوانة الماكينة (Ram)، مما يؤدي إلى إنزال مكونات القالب العلوي على صفائح المعدن الموضوعة على الجزء السفلي من القالب. وتؤدي هذه الحركة إما إلى قطع المادة أو ثنيها لتأخذ الشكل المطلوب أو كليهما معًا. وتُصنَّف عملية الختم (Stamping) ضمن عمليات التشكيل البارد، أي أنه لا يُطبَّق حرارة خارجية بشكل متعمَّد. ومع ذلك، فإن الاحتكاك الناتج أثناء القطع والتشكيل يولِّد حرارة كافية تجعل الأجزاء المُنتَجة تخرج من القوالب دافئةً في الغالب.

تعتمد القوة المطلوبة على سماكة المادة، ونوع العملية، ودرجة تعقيد القطعة. تُجهد عمليات القص المعدن إلى نقطة فشله، مُنتجةً حالات حافة مميزة يمكن للمُشغلين ذوي الخبرة قراءتها كـ«بصمة».

فهم العلاقة بين المخرز والقالب

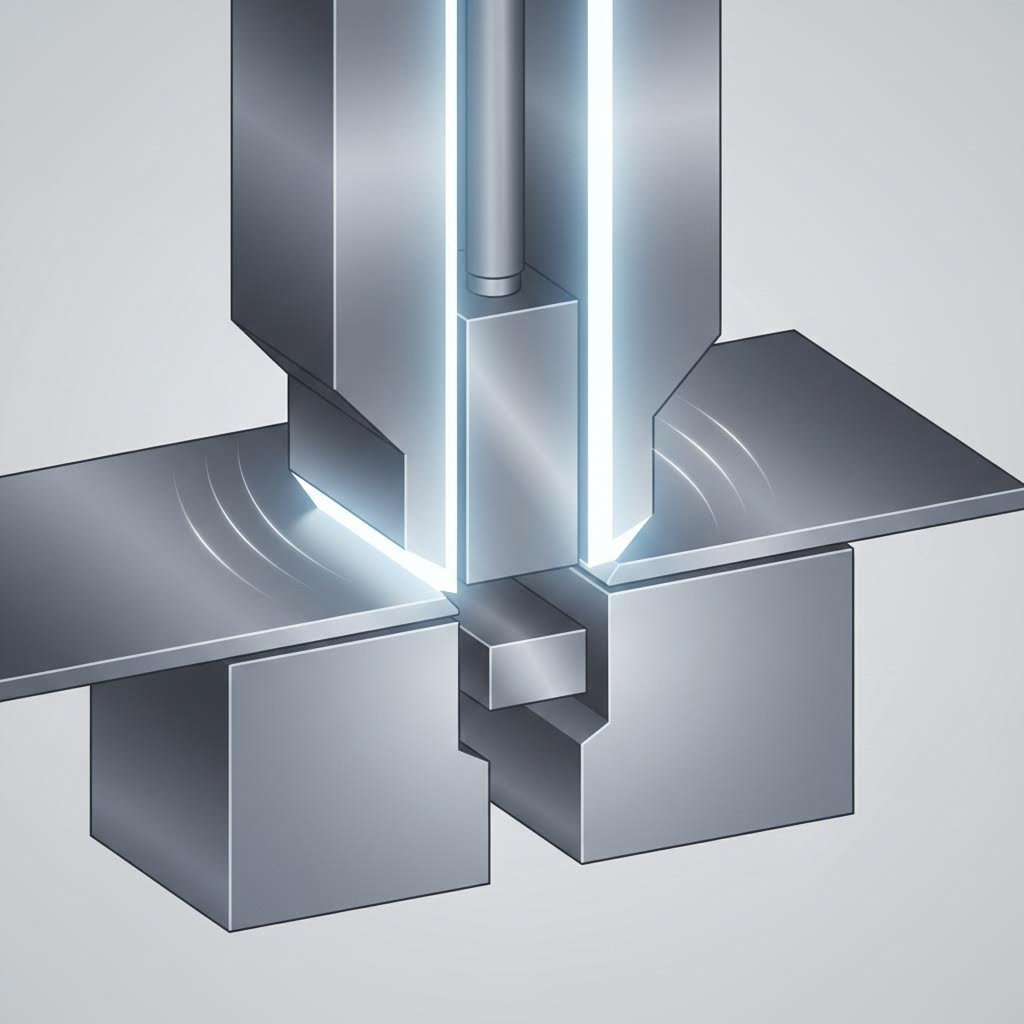

العلاقة بين المخرز والقالب تشكّل الأساس في كل عملية قالب ضغطي. ويمكنك اعتبارهما نصفَي لغز دقيقٍ يجب أن يعملان معًا بشكلٍ مثالي.

يُشكّل المخرز العنصر الذكري — وهو أداة مُصلبة تضغط داخل مادة القطعة أو من خلالها. أما القالب فيؤدي دور العنصر الأنثوي، حيث يوفّر التجويف أو السطح المقابل الذي يُشكّل المعدن عند اتصال المخرز به. والفراغ الضيق بين هذين المكونين، الذي يُسمى «مقدار التخريم»، له أهمية بالغة. ويُعبَّر عن هذا المقدار عادةً كنسبة مئوية من سماكة المادة، وتبلغ هذه النسبة نحو ١٠٪ في العمليات القياسية للقص.

عند شراء قالب للبيع، تأكَّد دائمًا من أن مسافات التداخل بين المخرز والقالب تتوافق مع متطلبات المواد المحددة التي تستخدمها.

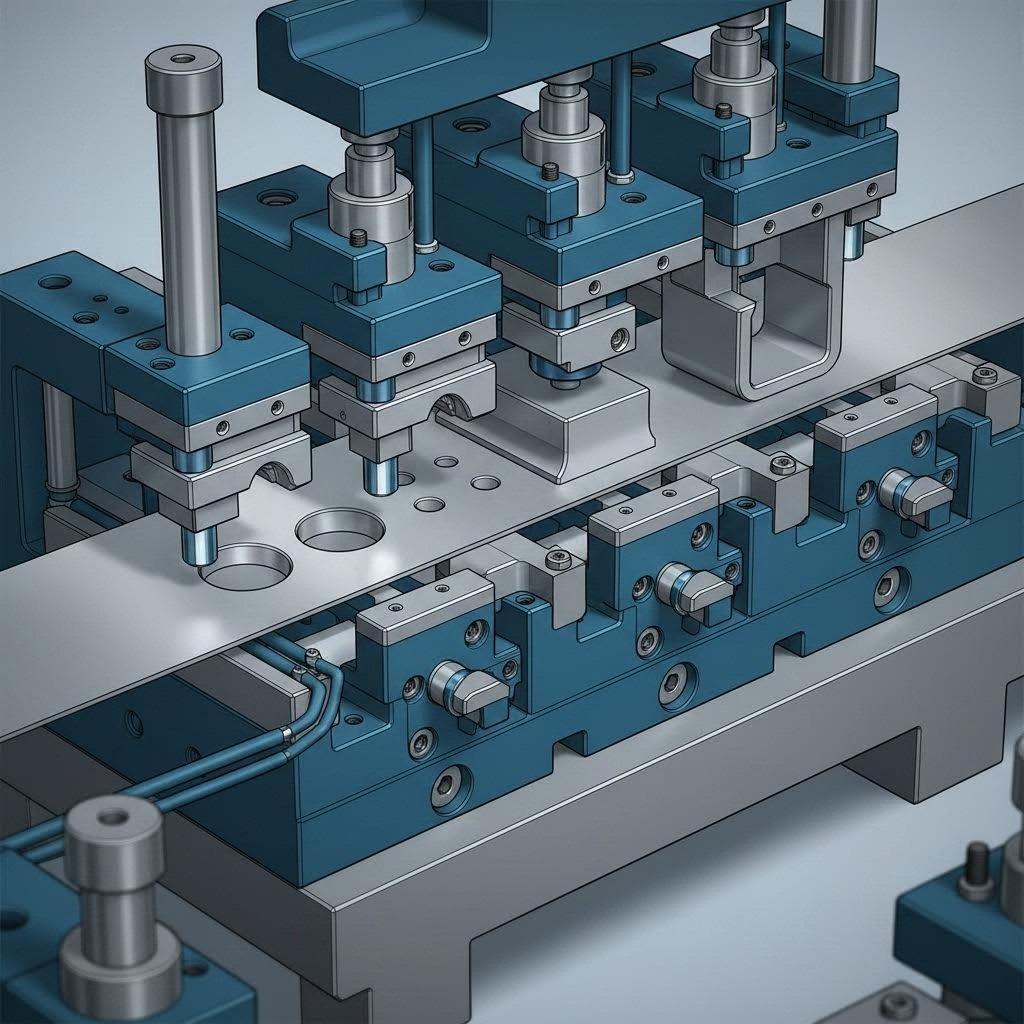

يعتمد كل قالب ضغطي وظيفي على عدة مكونات أساسية تعمل بشكل متناغم:

- الق punch: الأداة الذكرية القاطعة أو المشكِّلة التي تُطبِّق القوة على القطعة المراد تشكيلها

- (دي بلوك) المكوِّن الأنثوي الذي يحتوي على التجويف أو الحافة القاطعة والتي تستقبل المخرز

- أحذية القوالب: صفائح فولاذية ثقيلة (علوية وسفلية) تشكِّل الأساس لجميع المكونات الأخرى وتحافظ على المحاذاة الدقيقة

- لوح النازع: يحافظ على استواء المادة ويُخلِّصها من المخرز بعد كل عملية

- دبابيس التوجيه: أعمدة دقيقة تضمن المحاذاة السليمة بين الأجزاء العلوية والسفلية للقالب خلال كل دورة ضغط

تستحق أحذية القالب اهتمامًا خاصًّا لأنها الأبطال الصامتون لضمان جودة القطع بشكلٍ متسق. فهذه الصفائح الفولاذية الضخمة تحافظ على محاذاة كل مكوِّن بدقةٍ متناهية في كل ضربةٍ تلو الأخرى، مما يضمن ثبات العلاقة بين المثقاب وقالب القطع طوال دورة الإنتاج. وبلا صيانةٍ سليمةٍ لأحذية القوالب، حتى أفضل قوالب المكابس تصميمًا ستُنتج نتائج غير متسقة.

إن إدراك هذه المبادئ الأساسية يوفِّر لك الأساس اللازم لاستكشاف مختلف أنواع قوالب المكابس وتطبيقاتها الخاصة — وهي المسألة التي سنغطيها في الخطوة التالية.

أنواع قوالب المكابس المعدنية وتطبيقاتها

والآن وبعد أن فهمت كيفية عمل أنظمة المكابس المزودة بالمثقاب وقالب القطع، فمن المرجح أنك تتساءل: ما أنواع القوالب المتاحة؟ وأيٌّ منها يناسب احتياجات إنتاجك؟ والجواب يتوقف على تعقيد القطعة المطلوب تصنيعها، وحجم الإنتاج، ومتطلبات الجودة.

تتوفر مجموعات القوالب في عدة فئاتٍ مميَّزة، وكلٌّ مصمَّمٌ لسيناريوهات تصنيع محددة سواء كنت تُنتج ملايين المثبتات المتطابقة أو دفعات صغيرة من المكونات المعقدة الخاصة بالطيران والفضاء، فهناك نوع من القوالب مصمم خصيصًا لتطبيقك. ولنتعرف معًا على الفئات الرئيسية لكي تتمكن من تحديد النهج الأنسب لعملياتك.

القوالب التصاعدية للإنتاج عالي الحجم

تخيل خط إنتاجٍ يدخل إليه صفيحة معدنية على شكل شريط مستمر ويخرج منه أجزاء جاهزة للتركيب — وكل ذلك داخل قالب واحد. وهذه هي الميزة الكبرى للقوالب التقدمية.

تحتوي القوالب التقدمية على عدة محطات مرتبة تسلسليًّا، وتؤدي كل محطة عملية محددة أثناء تقدم الشريط المعدني عبر الأداة. وفي كل ضغطة لمكبس التشغيل، يتحرك الشريط إلى الأمام مسافة دقيقة تُسمى «الخطوة» (Pitch)، وتؤدي كل محطة في الوقت نفسه مهمتها المخصصة. فقد تقوم المحطة الأولى بعمل ثقوب توجيهية لضبط المحاذاة، بينما تقوم المحطة الثانية بإنشاء فتحات، وتقوم الثالثة بثني الجزء، أما المحطة الأخيرة فتقطع الجزء النهائي من الشريط.

يُحقِّق هذا النهج المُعتمَد على التغذية المستمرة بالشريط كفاءةً استثنائيةً في الإنتاج عالي الحجم. ويمكن أن تصل عدد القطع المنتجة في الدقيقة إلى أرقامٍ مذهلة، لأن كل ضربة تُنتِج مكوِّنًا مكتملًا في الوقت الذي تُحرِّك فيه العمل تلقائيًّا عبر جميع المحطات الأخرى. وتُصنَع قطع التثبيت الخاصة بالسيارات، والموصِّلات الكهربائية، ومكونات الأجهزة المنزلية عادةً باستخدام مجموعات القوالب التقدُّمية.

وما المقابل لهذا الأسلوب؟ إن القوالب التقدُّمية تتطلب استثمارًا كبيرًا مبدئيًّا في التصميم والتصنيع. ومع ذلك، وعندما تبرِّر أحجام الإنتاج هذه التكلفة، فقليلٌ جدًّا هو عدد الأساليب التي يمكنها منافستها من حيث الكفاءة. كما أن القوالب المستخدمة في آلات ضغط العملات (Coin press dies) في صناعة العملات تطبِّق غالبًا مبادئ تقدُّميةً مشابهةً لتحقيق إنتاجٍ متسقٍ وعالي الحجم، وهو ما تتطلبه عمليات السكّة.

القوالب الانتقالية للأشكال الهندسية المعقدة للأجزاء

ماذا يحدث عندما يكون الجزء المطلوب معقَّدًا جدًّا بحيث لا يسمح له بالتصنيع باستخدام عملية الختم التقدُّمي، أو عندما يصبح شريط المادة غير عملي التعامل معه؟ في هذه الحالة، توفِّر القوالب الانتقالية حلاً أنيقًا.

على عكس العمليات التدريجية التي تبقى فيها الأجزاء موصولة بشريط حامل، فإن قوالب النقل تعمل على أجزاء منفصلة. وتقوم أصابع ميكانيكية أو أنظمة أتمتة بنقل كل قطعة عمل جسديًّا من محطة إلى أخرى. ويتيح هذا النهج إجراء عمليات سحب أعمق وعمليات تشكيل أكثر تعقيدًا، وكذلك إنتاج أجزاء يتعذَّر تصنيعها عادةً ما دامت متصلة ب материал الشريط.

وتتفوق أنظمة النقل في إنتاج الأجزاء الكبيرة مثل ألواح هيكل السيارات أو المكونات التي تتطلب عمليات تشكيل واسعة النطاق. وبما أن هذه الأنظمة تسمح بالتعامل الحر مع الأجزاء بين المحطات، فإنها تفتح آفاقًا لا يمكن لقوالب التصنيع التدريجي تحقيقها إطلاقًا.

توضيح الفرق بين القوالب المركبة والقوالب التجميعية

يبدو الأمر معقَّدًا؟ ليس بالضرورة. فالتمييز بين القوالب المركبة والقوالب التجميعية بسيطٌ في الواقع بمجرد فهم المبادئ الأساسية الخاصة بكلٍّ منها.

تؤدي القوالب المركبة عمليات قص متعددة في ضغطة واحدة من المكبس. تخيل قالبًا يقوم في الوقت نفسه بعمل ثقوب داخلية بينما يُحدّد الشكل الخارجي للقطعة — وكل ذلك في حركة واحدة. وتؤدي المخرز وظيفة القالب في إحدى العمليات، بينما يؤدي القالب وظيفة المخرز في عملية أخرى. ويُنتج هذا الترتيب الذكي أجزاءً مسطحة جدًّا ذات جودة عالية جدًّا على الحواف، ما يجعل القوالب المركبة مثالية لتصنيع الغسالات والطوقات الإحكامية والمكونات المشابهة التي تتطلب تحملات ضيقة جدًّا في الاستواء.

وبالمقابل، تؤدي القوالب التجميعية عمليتي القص والتشكيل في آنٍ واحد. فقد تقوم ضغطة واحدة، مثلًا، بتحديد الشكل الخارجي للقطعة مع ثنيها أو سحبها أو نقش تفاصيل فيها في الوقت نفسه. وهذه المرونة تقلل من عدد مجموعات القوالب المطلوبة وتبسّط عملية الإنتاج للأجزاء متوسطة التعقيد.

قوالب التشكيل المصممة خصيصًا لعمليات الثني والتشكيل، والتي تحول القطع المسطحة إلى مكونات ثلاثية الأبعاد. فمنذ الثنيات البسيطة على شكل حرف V وحتى الحواف المعقدة، تقوم هذه القوالب القاطعة المستخدمة في عمليات الضغط بإنشاء الخصائص الهندسية التي تمنح الأجزاء المطبوعة وظيفتها. وبالمثل، تُطبّق قوالب التزوير المستخدمة في عمليات التشكيل الساخن نفس المبادئ السابقة عند درجات حرارة مرتفعة للمواد التي تتطلب معالجة حرارية.

تركّز قوالب الاقتطاع حصريًّا على قطع الأشكال المسطحة من صفائح المواد، بينما تُنشئ قوالب الثقب فتحاتٍ داخليةً وفتحاتٍ مختلفة. وتعتمد كلا النوعين على مسافات دقيقة بين المخرز والقالب لتحقيق حواف نظيفة وأبعاد متسقة.

| نوع الديي | طريقة التشغيل | أفضل استخدام | ملاءمة حجم الإنتاج |

|---|---|---|---|

| الموت المتقدم | إدخال الشريط المستمر عبر محطات متعددة | أجزاء صغيرة إلى متوسطة الحجم تحتوي على خصائص متعددة | إنتاج عالي الحجم (أكثر من ١٠٠٬٠٠٠ قطعة) |

| ينقل الأجزاء | نقل القطع الفردية بين المحطات | أجزاء كبيرة أو عميقة التشكيل | متوسط إلى عالي |

| Compound dies | عدة عمليات قطع في ضربة واحدة | أجزاء مسطحة تتطلّب جودة عالية جدًّا للحواف | متوسط إلى عالي |

| القوالب المركبة | القطع والتشكيل في ضربة واحدة | أجزاء متوسطة التعقيد تتضمّن عمليات مختلطة | منخفض إلى متوسط |

| قوالب القص (Blanking Dies) | قطع أشكال المحيط الخارجي | قطع مسطحة جاهزة للعمليات الثانوية | جميع مستويات الإنتاج |

| قوالب التشكيل | ثني أو سحب أو تشكيل المادة | سمات الأجزاء ثلاثية الأبعاد | جميع مستويات الإنتاج |

| Piercing dies | إنشاء فتحات داخلية وفتحات قصّ | الأجزاء التي تتطلب أنماط فتحات دقيقة | جميع مستويات الإنتاج |

يتمثل اختيار نوع القالب المناسب في تحقيق توازن بين تعقيد الجزء ومتطلبات الإنتاج والقيود المفروضة على الميزانية. لكن عملية اختيار القالب لا تنتهي عند تحديد الفئة فقط؛ بل تلعب المواد المستخدمة في تصنيع أدوات التشكيل دورًا بالغ الأهمية يعادل دور نوع القالب في تحديد الأداء والعمر الافتراضي.

مواد القوالب ومعايير الاختيار

لقد اخترت نوع القالب المناسب لتطبيقك — لكن ما المادة التي ينبغي أن يُصنع منها هذا القالب فعليًّا؟ غالبًا ما يكون هذا السؤال هو الفارق بين أدوات التشكيل التي تدوم لملايين الدورات، وأدوات التشكيل التي تفشل قبل أوانها. وتتضمن عملية اختيار المادة تحقيق توازن بين الصلادة ومقاومة البلى والمرونة، مع أخذ متطلبات الإنتاج المحددة لديك في الاعتبار.

فكّر في المواد على أنها تقع على مقياس متصل. ففي أحد طرفيه، ستجد فولاذاً أكثر ليونة ومتانةً تقاوم التشقق لكنها تتآكل بسرعة أكبر. أما في الطرف الآخر، فتقع موادٌ شديدة الصلادة مثل الكاربايد، التي توفر مقاومة استثنائية للتآكل، لكنها قد تكون هشّةً عند التعرُّض للصدمات. ويُحدِّد اختيارك للموضع المناسب على هذا المقياس كفاءة قالب الأداة الخاص بك وكذلك التكلفة الإجمالية لامتلاكه.

درجات الفولاذ المخصصة للأدوات المستخدمة في تصنيع القوالب

عند بناء قوالب للتطبيقات الهيدروليكية (الضغط)، يظل فولاذ الأدوات هو المادة الأساسية التي يعتمدها معظم المصانع . وتوفّر هذه السبائك المتخصصة توازنًا ممتازًا بين الخصائص وبتكلفة معقولة. وفيما يلي أبرز المعلومات التي يجب أن تعرفها عن أكثر الدرجات انتشارًا:

- فولاذ الأدوات من النوع D2: يُعدّ درجة D2 الخيار الأكثر شيوعًا لقوالب الآلات، إذ يوفّر مقاومة عالية للتآكل مع متانة جيدة. كما أن محتواه من الكروم بنسبة ١١–١٣٪ يمنحه مقاومة معتدلة للتآكل، بينما تصل درجة صلادته إلى ٥٨–٦٢ HRC. وهو مثالي لعمليات القطع والثقب على المواد ذات السماكة المتوسطة أو أقل.

- فولاذ أدوات A2: فولاذ يُصلَّب بالهواء ويوفِّر متانةً أفضل من الفولاذ D2 عند صلادةٍ أقل قليلًا (57–62 HRC). وتُعد ثبات الأبعاد الممتاز أثناء المعالجة الحرارية من أسباب تفضيل استخدام الفولاذ A2 في هندسة القوالب المعقدة حيث يجب تقليل التشوه إلى أدنى حدٍّ ممكن.

- فولاذ أدوات O1: درجة فولاذ تُصلَّب بالنفط وتتميَّز بقابلية جيدة للتشغيل الآلي وصلادة كافية (57–61 HRC) للتطبيقات منخفضة الحجم. ويقل سعر الفولاذ O1 مقارنةً بالفولاذين D2 وA2، ما يجعله اقتصاديًّا لقوالب النماذج الأولية أو الدفعات الإنتاجية القصيرة.

- فولاذ الأدوات S7: فولاذ مقاوم للصدمات ومصمَّم خصيصًا للتطبيقات التي تتضمَّن تأثيرات ميكانيكية. وعندما يخضع قالبك المستخدم في عمليات الضغط لعمليات قصٍّ شديدة أو لمواد تميل إلى التسبُّب في أحمال صدمية، فإن المتانة الفائقة للفولاذ S7 تمنع حدوث فشل كارثي.

- الفولاذ عالي السرعة M2: عند معالجة المواد المسببة للتآكل أو التشغيل بسرعات مرتفعة، يحافظ الفولاذ M2 على صلادته عند درجات حرارة أعلى من تلك التي تحملها فولاذات الأدوات التقليدية. ويُستخدم هذا الفولاذ عادةً في مكونات القوالب التدريجية الخاضعة للحرارة الناتجة عن الاحتكاك.

يعتمد الاختيار بين هذه الدرجات بشكل كبير على تطبيقك المحدد. فمعالجة الألمنيوم الرقيق تتطلب خصائص مادية مختلفة عن تلك المطلوبة لثقب الفولاذ المقاوم للصدأ السميك. وينبغي أن يقوم مورد أدواتك بتقييم سماكة المادة ونوعها ومتطلبات الإنتاج قبل أن يوصي بدرجة معينة.

الحالات التي تصبح فيها إدخالات الكاربايد مجدية اقتصاديًّا

تخيل تشغيل مجموعة قوالب معدنية لعدة ملايين من الدورات دون استبدال مكونات القطع. فتتيح لك إدخالات الكاربايد تحقيق ذلك — لكنها تترتب عليها تنازلات جوهرية يجب أن تفهمها جيدًا.

يصل الكاربايد (كربيد التنجستن المرتبط بالكوبالت) إلى درجات صلادة تبلغ نحو ٩٠ هـ.آر.إيه (HRA)، ما يفوق بكثير أي فولاذ أداة. وتؤدي هذه الصلادة القصوى مباشرةً إلى إطالة عمر القالب — وأحيانًا بنسبة تتراوح بين ١٠ و٢٠ ضعفًا مقارنةً بمكونات الفولاذ المماثلة. ولتطبيقات السيارات أو الإلكترونيات عالية الحجم، التي تُنتج ملايين القطع سنويًّا، غالبًا ما تثبت إدخالات الكاربايد تفوُّقها الاقتصادي رغم تكلفتها الأولية الأعلى.

ومع ذلك، فإن صلادة كربيد التنجستن تأتي مع هشاشة. ولا تتحمل هذه المواد الأحمال الصدمية أو سوء المحاذاة جيدًا. فعلى سبيل المثال، قد ينكسر مثقاب كربيدي فور ارتطامه بالقالب بزاوية—وهو ما قد يصمد أمامه مثقاب فولاذي—انكسارًا فوريًّا. وهذه الحقيقة تعني أن كربيد التنجستن يعمل بأفضل أداءٍ في الآلات المضغوطة المُحافظ عليها جيدًا والتي تكون محاذاتها دقيقة، وكذلك عند معالجة مواد متجانسة خالية من الشوائب أو النقاط الصلبة.

ويتبنَّى العديد من المصنِّعين نهجًا هجينًا، باستخدام إدخالات كربيدية فقط في أكثر مواقع التآكل شدةً، بينما يُصنع باقي أجزاء القوالب الخاصة بهم من فولاذ الأدوات. ويحقِّق هذا النهج فوائد كربيد التنجستن في طول العمر، مع إدارة مخاوف التكلفة والهشاشة في الوقت نفسه.

المعالجات السطحية التي تطيل عمر القوالب

ماذا لو أمكنك تحسين قوالبك الحالية المصنوعة من فولاذ الأدوات تحسينًا كبيرًا دون الحاجة إلى الانتقال إلى كربيد التنجستن الباهظ الثمن؟ إن المعالجات السطحية والطلاءات توفر بالضبط هذه الإمكانية.

النتريد يُحدث انتشاراً للنيتروجين في سطح القالب، مُشكِّلاً طبقة صلبة بعمق يتراوح بين ٠٫٠٠١ و٠٫٠٢٠ إنش. وتؤدي هذه المعالجة إلى رفع صلادة السطح إلى ما بين ٦٥ و٧٠ درجة على مقياس روكويل (HRC)، مع الحفاظ على النواة الصلبة المقاومة للتشقق. وتتفوق القوالب المُعالَجة بالنتريد في تطبيقات التشكيل التي قد تحدث فيها ظاهرة التصاق السطح (Galling) لولا هذه المعالجة.

تضيف طبقات الترسيب الفيزيائي من البخار (PVD) طبقات سيراميكية رقيقةً تُحسِّن أداء السطح بشكل جذري:

- TiN (نتريد التيتانيوم): الطبقة المطلية ذات اللون الذهبي المألوف تزيد من صلادة السطح وتقلل الاحتكاك. وهي معالجة عامة ممتازة لأجزاء الضرب (Punches) وأسطح التشكيل.

- TiCN (نيتريد الكربون التيتانيوم): أصلب من طبقة TiN ولها مقاومة أفضل للتآكل. وتؤدي الطبقة المطلية بلون أزرق رمادي أداءً ممتازاً في التطبيقات التي تشمل مواد مسببة للتآكل.

- TiAlN (نتريد التيتانيوم والألومنيوم): وتتميَّز هذه الطبقة بمقاومة حرارية فائقة، ما يجعلها مثاليةً للعمليات عالية السرعة أو عند معالجة المواد التي تولِّد احتكاكاً كبيراً.

هذه الطلاءات عادةً ما يبلغ سمكها فقط ٢–٥ ميكرون—أي أرق من شعرة بشرية—ومع ذلك يمكن أن تضاعف أو تُثلّث عمر القالب في التطبيقات الشديدة الطلب. والمفتاح يكمن في مطابقة نوع الطلاء مع آلية التآكل المحددة في تطبيقك. فالتآكل الناتج عن الاحتكاك يتطلب حلولاً مختلفة عن التآكل الناتج عن الالتصاق أو التصاق السطوح (Galling).

إن فهم عملية اختيار المواد يوفّر لك الأساس لتحديد الأدوات التي تلبي متطلبات الأداء والميزانية على حد سواء. ومع ذلك، فحتى أفضل المواد لن تنقذ قالبًا مصممًا تصميمًا رديئًا—وهذا يقودنا إلى المبادئ الهندسية الأساسية التي تميّز الأدوات الاستثنائية عن النتائج العادية.

المبادئ الهندسية الأساسية لتصميم القوالب

لقد اخترت نوع القالب المناسب وحددت المواد الفاخرة—إذن لماذا لا تزال بعض القوالب تُنتج أجزاءً غير متجانسة أو تتآكل قبل أوانها؟ والإجابة تكمن في الغالب في القرارات الهندسية التي اتُّخذت قبل وقتٍ طويل من قطع أي قطعة فولاذ. ويجمع تصميم قالب الضغط الفعّال بين المبادئ الفيزيائية وعلوم المواد والخبرة التصنيعية العملية في نظام مترابط، حيث يعمل كل عنصرٍ فيه بتناغمٍ مع العناصر الأخرى.

فكّر في تصميم القوالب على أنه حل لغزٍ معقَّد، حيث يؤثر كل جزءٍ فيه على باقي الأجزاء. فالمسافة المسموح بها (Clearance) التي تختارها تؤثر في جودة الحواف. كما أن تخطيط الشريط (Strip Layout) يؤثر في كفاءة استغلال المادة. أما تعويض الانثناء العائد (Springback Compensation) فيحدد ما إذا كانت الأجزاء المنحنية تفي بالتسامحات المحددة في الرسومات التصميمية أم لا. وبمجرد الخطأ في أي عنصرٍ واحدٍ منها، فإن ذلك ينعكس سلبًا على كامل عملية الإنتاج. ولنتعمَّق الآن في المبادئ الهندسية الحرجة التي تميِّز الأدوات عالية الجودة عن النتائج المتوسطة.

تحليل تدفق المادة والاعتبارات التشكيلية

عندما تنحني، أو ترسم، أو تشكل صفائح المعدن، فأنت تطلب من المادة أن تقوم بشيءٍ لا تميل إليه بشكل طبيعي—أي إعادة توزيع نفسها من شكلها المسطّح إلى أشكال ثلاثية الأبعاد. وفهم كيفية تدفق المادة أثناء هذه العمليات يُعتبر أساسياً لتصميم قوالب التشكيل الناجحة.

وأثناء عمليات السحب، يجب أن يتمدد المعدن في بعض المناطق بينما ينضغط في مناطق أخرى. تخيل سحب قطعة دائرية مسطحة إلى شكل كوب. فالمادة الواقعة عند الحافة الخارجية يجب أن تنضغط بشكل دائري عندما تُسحب نحو الداخل، في حين تمتد المادة التي تشكّل جدار الكوب. وإذا زاد الانضغاط عن الحد المسموح، تظهر تجاعيد. أما إذا تجاوز التمدد حدود تحمل المادة، فإن التمزقات تظهر.

يقوم المهندسون ذوو الخبرة بتحليل أنماط التدفق هذه قبل قص أي فولاذ أداة. ويحسبون نسب السحب، ويحددون المناطق المحتملة التي قد تُسبب مشاكل، ويصمّمون عناصر مثل حبات السحب التي تتحكم في حركة المادة. وتمثل حبات السحب زوائد مرتفعة على سطح القالب العلوي (Binder) تُضيف احتكاكًا وتُنظِّم سرعة دخول المادة إلى تجويف القالب — ويمكن اعتبارها بمثابة مراقبين للمرور بالنسبة لتدفق المعدن.

وبالنسبة لهندسة القوالب المعقدة المستخدمة في عمليات الضغط، يراعي المهندسون أيضًا ظاهرة تناقص سمك المادة. فعند امتداد المعدن أثناء عملية التشكيل، يقل سمكه. وقد يؤدي التناقص المفرط في السمك إلى إضعاف الجزء النهائي، وقد يتسبب في فشله أثناء الاستخدام. أما التصميم السليم للقالب فيوزِّع الإجهاد بشكل أكثر توازنًا، ما يحافظ على تناقص السمك ضمن الحدود المقبولة في جميع أنحاء الجزء.

تعويض الانحناء الارتدادي لتحقيق انحناء دقيق

هل سبق لك أن حاولت ثني مسطرة معدنية، ثم لاحظت أنها تعود جزئيًّا نحو شكلها الأصلي عند تركها؟ هذه الظاهرة تُسمى «الانحناء الارتدادي» — وهي واحدة من أصعب الجوانب في تصميم قوالب الصفائح المعدنية.

كل معدن يمتلك مكونًا مرنًا في تشوهه. وعند ثني المادة إلى ما بعد نقطة خضوعها، تكتسب شكلًا دائمًا، لكن جزءًا مرنًا من الاسترداد لا يزال يحدث عند إزالة الضغط. وكلما ارتفعت قوة الخضوع للمادة، زادت وضوح هذه الظاهرة. ويمكن للفولاذ عالي القوة المتقدم المستخدم في التطبيقات automobile أن يعود (يَنْثَنِي عائدًا) عدة درجات من موضعه بعد التشكيل.

يتطلب التعويض عن الانثناء العائد ثنيًا مُتعمَّدًا مفرطًا. فإذا كانت الزاوية المطلوبة للقطعة النهائية هي ٩٠ درجة، فقد يقوم قالب التشكيل بثنيها إلى ٨٧ أو ٨٨ درجة، ليسمح الانثناء العائد بوصولها إلى الزاوية المستهدفة. ويتم تحديد مقدار التعويض الدقيق من خلال فهم خصائص المادة ونصف قطر الثنية وأسلوب التشكيل.

يستخدم المهندسون عدة استراتيجيات للتحكم في الانثناء العائد:

- الثني الزائد: التشكيل بما يتجاوز الزاوية المستهدفة بحيث يعيد الانثناء العائد القطعة إلى المواصفات المطلوبة

- الختم: تطبيق ضغط محلي عالٍ على خط الثنية لتثبيت المادة بشكل أكثر ديمومة

- الثني الكامل (Bottoming): إجبار المخرز للانغمار بالكامل داخل تجويف القالب لتعظيم التشوه البلاستيكي

- الثني بالشد: تطبيق الشد أثناء عملية التشكيل لتقليل المكون المرن

تتنبأ أدوات المحاكاة الحديثة بسلوك الارتداد قبل تصنيع القوالب الفعلية، مما يمكّن المهندسين من دمج التعويضات في التصاميم الأولية بدلًا من اكتشاف المشكلات أثناء مرحلة الاختبار.

حسابات المسافة الفاصلة وتأثيرها على جودة القطعة

الفراغ بين المخرز والقالب — أي مسافة القطع — قد يبدو تفصيلًا طفيفًا، لكنه يُحدِّد جوهريًّا جودة الحواف، وعمر الأداة، والدقة الأبعادية. وإذا أُسيء تحديده، فستواجهون حدوث نتوءات مفرطة، أو تآكلًا مبكرًا، أو قطعًا لا تفي بالمواصفات المطلوبة.

وكقاعدة هندسية أساسية، فإن المسافة الفاصلة المثلى للقطع تُعبَّر عادةً كنسبة مئوية من سماكة المادة — وتتراوح عمومًا بين ٥٪ و١٥٪ لكل جانب، وذلك حسب نوع المادة والخصائص المرغوبة للحافة.

إن المسافة الصافية الضئيلة جدًّا تُجبر المثقاب والقالب على العمل بجهدٍ أكبر مما هو مطلوب. وتتعرَّض الحواف القطعية لإجهادٍ زائد، ما يُسرِّع من عملية التآكل. وقد تظهر على الأجزاء حوافٌ ملمَّعة دون مناطق كسرٍ مناسبة، كما تزداد قوى الإزالة بشكلٍ كبير.

وتؤدي المسافة الصافية الزائدة إلى مشاكل مختلفة. فتظهر الحواف غير المرغوب فيها (البروزات) بشكلٍ واضحٍ لأن المادة تُسحب بدلًا من أن تُقصَّ نظيفًا بالقص. ويزداد قطر الفتحات عن الحدود المسموح بها، وتتدهور جودة الحواف. وعادةً ما تتطلب القوالب المستخدمة في قص المواد اللينة مثل الألومنيوم مسافات صافية أضيق من تلك المستخدمة في معالجة الفولاذ الأشد صلابة.

إليك مرجعًا عمليًّا للمواد الشائعة:

| نوع المادة | المسافة الموصى بها (٪ من السُمك لكل جانب) |

|---|---|

| ألومنيوم لين | 5-7% |

| الفولاذ الطري | 7-10% |

| الفولاذ المقاوم للصدأ | 10-12% |

| فولاذ عالي القوة | 12-15% |

وتذكَّر أن هذه النسب المئوية تنطبق على كل جانبٍ من جانبي المثقاب، وبالتالي فإن المسافة الصافية الإجمالية تكون ضعف هذه القيم. فعلى سبيل المثال، فإن قطعة من الفولاذ اللدن بسماكة ٠,٠٦٠ بوصة وبمسافة صافية نسبتها ٨٪ ستكون لها مسافة صافية قدرها ٠,٠٠٤٨ بوصة لكل جانب، أي ما مجموعه ٠,٠٠٩٦ بوصة.

مبادئ تحسين تخطيط الشريط

في عمليات القوالب التدريجية، قد يكون تصميم تخطيط الشريط هو القرار الهندسي الأهم تأثيراً الذي ستتخذه. فهذا التصميم يُحدِّد كفاءة استغلال المادة، وتسلسل المحطات، وبالمجمل ما إذا كان نظام القالب والماكينة قادرًا على إنتاج أجزاء عالية الجودة بسرعة الهدف بشكلٍ موثوق.

وفقاً لخبراء القوالب التدريجية في Jeelix «يُحدِّد تصميم تخطيط الشريط إلى حدٍ كبير نجاح القالب أو فشله». وعلى الرغم من أن الشريط مُخصَّص للتخلص منه بعد الإنتاج، فإنه يؤدي عدة أدوار حرجة: فهو يعمل كناقل، وكأداة تثبيت، وكإطار مؤقت للأجزاء أثناء تصنيعها.

يوازن التصميم الفعّال لتخطيط الشريط بين عدة أهداف متنافسة:

- استخدام المواد: تقليل الهدر عبر ترتيب الأجزاء بكفاءة داخل الشريط وتقليص عرض الحامل

- موثوقية التغذية: الحفاظ على قوة كافية للحامل لكي يتقدَّم باستمرار عبر جميع المحطات

- إمكانية التنفيذ العملي: توفير إمكانية وصول كافية لعمليات التشكيل والسماح بتدفق المادة حيثما يلزم ذلك

- تحديد مواضع ثقوب التوجيه: تحديد الثقوب المرجعية في المواضع التي تظل سليمة خلال جميع العمليات وتوفر تحديدًا دقيقًا للموقع

يختار المهندسون بين حاملات صلبة تحافظ على أقصى درجة من القوة، وحاملات ذات شقوق تسمح للمواد بالتمدد أثناء عملية التشكيل. أما بالنسبة للأجزاء التي تتطلب سحبًا عميقًا أو هندسات معقدة، فإن «الشبكات المطاطية» المُركَّبة بشكل استراتيجي تمنح الشريط مرونةً تسمح بتدفق المادة من الحامل إلى مناطق التشكيل دون تمزُّق.

الحاملات أحادية الجانب تعلِّق الأجزاء من حافة واحدة فقط، مما يوفِّر إمكانية الوصول إلى ثلاث جهات، لكنها تنطوي على خطر عدم استقرار التغذية. أما الحاملات ثنائية الجانب فتوفر توازنًا ودقةً أعلى، لذا فهي المفضلة في تصنيع المكونات الدقيقة أو الأجزاء الكبيرة التي قد يؤدي سوء المحاذاة فيها إلى مشكلات جسيمة.

دور المحاكاة في تطوير القوالب الحديثة

قبل أن تصبح المحاكاة الرقمية شائعةً، كان تطوير القوالب يعتمد أساسًا على التجربة والخطأ المدعومة بالمعرفة. فكان المهندسون يصنعون الأدوات بناءً على خبرتهم، ثم يركّبونها في آلات الضغط ويكتشفون المشكلات أثناء الاختبار الفعلي. وكل دورة من هذه الدورات كانت تستهلك وقتًا ومالًا ومواد.

أما اليوم، فإن هندسة الحاسوب المساعدة (CAE) وتحليل العناصر المنتهية (FEA) قد غيّرتا هذه العملية جذريًّا. إذ يقوم المهندسون الآن بمحاكاة كامل سلسلة عمليات الختم افتراضيًّا، للتنبؤ بسلوك المادة وتحديد العيوب المحتملة قبل وجود أي أداة فعلية.

تشمل إمكانيات المحاكاة الحديثة ما يلي:

- تحليل القابلية للتشكيل: تحديد المناطق المعرَّضة لخطر التشقق أو التجعُّد أو الترقُّق المفرط

- توقعات (سبرباك) حساب الانتعاش المرن بحيث يمكن دمج التعويض المطلوب في تصميم الأداة الأولي

- تصوُّر تدفق المادة: فهم كيفية حركة المعدن أثناء عمليات التشكيل

- رسم خرائط توزيع الإجهادات: تحديد المناطق عالية الإجهاد التي قد تتسبب في تآكل مبكر للأداة

- تحسين العملية: اختبار مختلف النُّهج افتراضيًّا للوصول إلى الحلول المثلى

يُعوِّض هذا النهج المتمحور حول «التنبؤ والتحسين» التكرارات الفيزيائية المكلفة بالتجارب الرقمية الرخيصة. ويمكن للمهندسين اختبار عشرات التنوُّعات التصميمية في الوقت الذي كان يتطلبه سابقًا تجربة فيزيائية واحدة فقط. والنتيجة؟ دورات تطوير أسرع، وتخفيض في تكاليف الأدوات، وقوالب إنتاج تُنتج قطعًا عالية الجودة منذ أول دفعة إنتاج لها.

تُشكِّل المبادئ الهندسية السليمة — بدءًا من حسابات المسافات الآمنة وانتهاءً بالتطوير القائم على المحاكاة — الأساس الذي تقوم عليه القوالب التي تؤدي مهامها بموثوقيةٍ طوال العمر التشغيلي المُقرَّر لها. ومع ذلك، فإن فهم أماكن تطبيق هذه الأدوات يساعد في توضيح السياق الذي تكتسب فيه هذه الدقة أهميتها، وهو ما يقودنا إلى القطاعات المتنوعة التي تعتمد على تقنية قوالب الضغط.

تطبيقات تقنية قوالب الضغط في مختلف الصناعات

من السيارة التي تقودها إلى الهاتف الذكي في جيبك، تشكّل قوالب التشكيل المعدنية المكونات التي تُعرِّف الحياة الحديثة. وعلى الرغم من أن مبادئ هندسة القوالب تبقى ثابتة، فإن كل قطاع يفرض متطلباتٍ فريدةً تؤثر في تصميم الأدوات واختيار المواد وطرق الإنتاج. ويساعد فهم هذه المتطلبات الخاصة بكل قطاع على إدراك سبب أهمية الدقة— وكيف تتكيّف تقنيات قوالب الآلات لتلبية احتياجات التصنيع المختلفة اختلافًا كبيرًا.

دعنا نستعرض كيفية خدمة تقنية قوالب التشكيل لقطاعات التصنيع الرئيسية، حيث تمتلك كل قطاعة أولوياتٍ مميزةً تُشكّل متطلبات أدواتها.

متطلبات القوالب في تصنيع المركبات

فعندما تأخذ في الاعتبار أن هيكل مركبة واحدة يحتوي على مئات المكونات المُشكَّلة بالضغط، تبدأ في فهم سبب كون قطاع صناعة السيارات أكبر مستهلكٍ لقوالب التشكيل المعدنية. ووفقًا لتحليل القطاع من LSRPF تلعب عملية ختم المعادن دورًا حيويًّا في إنتاج أجزاء الهيكل مثل الأبواب وغطاء المحرك ومكونات الشاسيه، لأن «القطع المُخرَمة تقلِّل الوزن مع الحفاظ على القوة، ما يساعد في تحسين أداء المركبة وكفاءتها في استهلاك الوقود.»

تركز متطلبات قوالب صناعة السيارات على ثلاث أولويات:

- الاتساق في الإنتاج عالي الحجم: يجب أن تُنتج القوالب التدريجية وقوالب النقل ملايين القطع المتطابقة مع أقل تباينٍ ممكن. فعلى سبيل المثال، يجب أن يتطابق لوحة الباب التي تُخرَم يوم الإثنين مع لوحة أخرى تُخرَم بعد أشهر.

- كفاءة المادة: وبما أن تكاليف الفولاذ تمثِّل جزءًا كبيرًا من نفقات الإنتاج، فإن تخطيط شرائط الفولاذ بشكل أمثل وتقليل الهدر إلى أدنى حدٍّ يؤثران مباشرةً في الربحية.

- تغيير سريع: وتتطلب التصنيع الحديثة مرونةً عاليةً. لذا يجب أن تسمح القوالب بتغييرات سريعة في إعدادات التشغيل لتلبية احتياجات طرازات المركبات المختلفة والجداول الإنتاجية.

تشمل المكونات السيارات النموذجية التي تُنتَج عبر عمليات ضغط الصفائح المعدنية باستخدام القوالب: ألواح الهيكل، والعناصر التعزيزية الهيكلية، ودعامات المقاعد، وحوامل المحرك، ومكونات نظام الفرملة، وقطع التزيين الداخلية. ويحتاج كلٌّ منها إلى قوالب مصممة خصيصًا للمادة المستخدمة—من الفولاذ اللدن إلى الدرجات المتقدمة عالية القوة التي تشكل تحديًّا حتى أمام مهندسي القوالب ذوي الخبرة.

المتطلبات الدقيقة في التطبيقات الجوية والفضائية

تصوَّر مكوِّنًا يُمكن أن يؤدي انحراف التحمل فيه بمقدار جزء من الألف من البوصة إلى تعريض سلامة الطائرة للخطر. هذه هي الحقيقة التي تواجهها شركات تصنيع المعدات الجوية والفضائية، حيث تتفوَّق الدقة على سرعة الإنتاج في كل مرة.

تطبيقات قوالب الطيران الفضائي تُركِّز على التحملات الضيقة وإمكانية تتبع المواد فوق كل شيء آخر. ويجب أن تستوفي المكونات مواصفاتٍ دقيقةً جدًّا، بينما توثِّق السجلاتُ كلَّ جانبٍ من جوانب الإنتاج. وتشير ملاحظات بحوث قطاع التصنيع إلى أن تطبيقات الطيران الفضائي تتطلّب «أن تمتلك أجزاء التشكيل المعدني قوةً ومتانةً ممتازتين مع تقليل الوزن الكلي إلى أدنى حدٍّ لتحسين كفاءة الطيران.»

غالبًا ما تُستخدم قوالب التشكيل بالضغط الحراري في قطاع الطيران الفضائي مع سبائك متخصصة — مثل التيتانيوم وإنكونيل والألومنيوم عالي الجودة المستخدم في التطبيقات الفضائية — والتي تتطلّب أساليب مختلفة عن تلك المستخدمة في تشكيل الصلب التقليدي. وقد تتطلّب هذه المواد عمليات تسخين، ومواد تشحيم متخصصة، وقوالب مصنوعة من فولاذ الأدوات عالي الجودة أو الكاربايد لتحمل التحديات الفريدة التي تفرضها.

تشمل المكونات المُشكَّلة بالطرق المستخدمة في قطاع الطيران الفضائي عادةً:

- العناصر الهيكلية الداخلية: الدعامات والمشابك والعناصر التعزيزية المنتشرة في هيكل الطائرة

- الألواح الخارجية: أقسام الغلاف الخارجي التي تتطلّب أشكالًا دقيقةً وسمكًا متسقًّا

- مكونات المحرك: درع العزل الحراري، وأجزاء التثبيت، وعناصر القنوات الهوائية

- أجزاء أسطح التحكم: المفاصل، وحوامل المحركات الخطية، ومكونات الروابط الميكانيكية

تتراوح أحجام الإنتاج في قطاع الطيران والفضاء عادةً عند مستويات أقل من قطاع السيارات، لكن متطلبات الجودة تجعل كل جزءٍ أكثر قيمةً بكثير. فقد تعمل قالب التشكيل الحراري المُستخدم في إنتاج مكونات هيكل الهبوط لسنواتٍ عديدة وبسرعات معتدلة، مع بروتوكولات تفتيش شاملة تتحقق من كل دفعةٍ على حدة.

تحديات التصغير في صناعة الإلكترونيات

ما أصغر حجمٍ يمكن أن تصل إليه؟ إن مصنّعي الإلكترونيات يطرحون هذا السؤال باستمرار، ما يستلزم استخدام قوالب قادرةً على إنتاج مكوناتٍ يُقاس حجمها بالملليمترات بدلًا من البوصات.

وتتطلب صناعة الإلكترونيات ما وصفه خبراء شركة LSRPF بـ«مكونات صغيرة ذات دقة عالية جدًّا، مثل الموصلات، والطرفيات، والدروع الواقية، والغلاف الخارجي». وتتطلب هذه القطع المصنوعة باللكم تحملاتٍ دقيقة جدًّا لدرجة أنَّها تُعتبر استثنائيةً في الصناعات الأخرى — إذ قد تصل دقة الأبعاد فيها إلى جزء من عشرة آلاف من البوصة.

تشمل تطبيقات الإلكترونيات:

- الموصلات والطرفيات: دبابيس تماس صغيرة جدًا ومقابض تتطلب أشكالًا هندسية دقيقة لضمان اتصالات كهربائية موثوقة

- موزعات الحرارة: هياكل مزودة بزعانف تُبدد الطاقة الحرارية الناتجة عن المعالجات ومكونات الطاقة

- دروع الترددات الراديوية (RF shields): أغلفة تمنع التداخل الكهرومغناطيسي بين الدوائر الحساسة

- اتصالات البطارية: عناصر زنبركية توفر ضغطًا ثابتًا لضمان توصيل طاقة موثوق به

- أغلفة الأجهزة: أغلفة للهواتف الذكية والأجهزة اللوحية ومعدات الحوسبة

تُهيمن القوالب التصاعدية (Progressive dies) على تصنيع الإلكترونيات، وغالبًا ما تعمل بسرعات عالية لتلبية متطلبات الإنتاج الضخم. وبسبب الصغر الشديد في المقياس، تصبح مكونات القوالب نفسها صغيرة جدًا، مما يتطلب تقنيات تصنيع ومواد متخصصة لتحقيق الدقة المطلوبة.

تطبيقات الأجهزة المنزلية والمنتجات الاستهلاكية

تجوَّل في منزلك واحسب أجزاء المعدن المصنوعة بالختم (stamping). فألواح الثلاجات، وأسطوانات الغسالات، وأغلفة الميكروويف، ومكونات أنظمة التدفئة والتبريد وتكييف الهواء — بل إن عملية الختم تشمل تقريبًا كل جهاز منزلي تمتلكه.

يوازن تصنيع الأجهزة بين متطلبات المتانة والمتطلبات الجمالية. ويجب أن تخرج المكونات الظاهرة من القوالب بسطوحٍ مناسبة للدهان أو التشطيب، في حين تُركِّز الهياكل الداخلية على القوة وكفاءة التكلفة. مصادر الصناعة التأكيد على أن «القصّ المعدني يلبّي متطلبات المتانة العالية والمتطلبات الجمالية» للأجهزة المنزلية.

تشمل عمليات القص المعدني الشائعة في الأجهزة ما يلي:

- الغلاف الخارجي: أبواب الثلاجات، وأغطية الغسالات، ولوحات المجففات

- الهياكل الداخلية: دعائم الطبلونات، وقواعد المحركات، وتجميعات الدعامات

- مكونات تبادل الحرارة: زعانف المبخر، ولوحات المكثف

- الأجهزة: المفاصل، والأقفال، ودعامات المقابض

تُوسِع المنتجات الاستهلاكية هذه القائمة أكثر فأكثر — فأدوات المطبخ، وأدوات الحديقة، والمعدات الرياضية، والقطع الزخرفية تعتمد جميعها على عملية الختم (Stamping) لإنتاجها بكفاءة. وتتيح مرونة تقنية قوالب الضغط (Press Die) تحقيق جودةٍ متسقة عبر مختلف فئات المنتجات.

التطبيقات الصناعية العامة والمتخصصة

وبعيدًا عن القطاعات الاستهلاكية الكبرى، تخدم قوالب الضغط المعدنية عددًا لا يُحصى من التطبيقات المتخصصة:

- البناء والتشييد: ألواح الأسطح، والدعائم الإنشائية، ومشابك العوارض (Joist Hangers)، وقطع التزيين المعمارية

- الأجهزة الطبية: الأدوات الجراحية، وغلاف معدات التشخيص، ومكونات أجهزة العلاج التي تتطلب موادًا حيوية التوافق (Biocompatible Materials)

- أنظمة الطاقة: إطارات الألواح الشمسية، ومكونات توربينات الرياح، والمعدات الكهربائية لتوزيع الطاقة

- العسكري والدفاع: دروع المركبات، ومكونات أنظمة الأسلحة، وغلاف معدات الاتصالات

كل تطبيق يفرض متطلبات فريدة. فتصنيع قطع الغيار الطبية يتطلب إمكانية تتبع المواد ومنع التلوث. وغالبًا ما تشترط المواصفات العسكرية متانةً استثنائيةً في ظل الظروف القاسية. أما التطبيقات المتعلقة بالطاقة فقد تركز على مقاومة التآكل للتركيبات الخارجية.

ما يجمع هذه القطاعات المتنوعة هو اعتمادها على الأدوات المصممة تصميمًا سليمًا والمُحافظ عليها جيدًا. فسواء أكانت تُستخدم في إنتاج ألواح هيكل السيارات أو مكونات الأجهزة الطبية، فإن المبادئ الأساسية لهندسة القوالب تظل ثابتة — حتى وإن اختلفت المتطلبات الخاصة اختلافًا كبيرًا بين القطاعات المختلفة.

إن فهم تطبيقات كل قطاع يبرز السبب الكامن وراء أهمية الصيانة الدقيقة لإدارة عمر القالب. فاستخدام قالبٍ مُستهلك لا يؤدي فقط إلى إنتاج قطع غير مطابقة للمواصفات، بل ويُربك عمليات التصنيع بأكملها عبر جميع القطاعات التي ناقشناها.

صيانة القوالب وإدارة عمرها الافتراضي

يمثل معدات القوالب الخاصة بك استثمارًا كبيرًا—ولكن حتى أفضل أدوات التصنيع هندسيًّا لن تُحقِّق نتائجَ متسقةً دون عنايةٍ مناسبة. ومن المدهش أن العديد من المصنِّعين يركِّزون تركيزًا شديدًا على إنتاجية التشغيل، بينما يتجاهلون الصيانة المنهجية التي تحافظ على أداء قوالبهم عند أعلى كفاءة ممكنة. وهذه الإهمال يكلِّف أكثر بكثيرٍ مما قد تكلِّفه الصيانة نفسها.

ووفقًا لمختصِّي صيانة القوالب في مجموعة فينيكس «إن نظام إدارة ورشة القوالب غير المُعرَّف جيدًا— والذي يشمل عمليات صيانة وإصلاح القوالب— يمكن أن يقلِّل بشكلٍ كبيرٍ من إنتاجية خطوط المكابس ويزيد التكاليف.» وتؤدي الصيانة الرديئة إلى سلسلة من المشكلات: عيوب الجودة أثناء الإنتاج، وارتفاع معدلات الهدر، وتأخُّر الشحنات، وإصلاحات طارئة مكلِّفة كان يمكن تجنُّبها.

فلنستعرض الممارسات الوقائية والعلامات التحذيرية التي تميِّز المصنِّعين الذين يحقِّقون أقصى استفادةٍ من استثماراتهم في أدوات التشكيل عن أولئك الذين يواجهون باستمرار مشكلات إنتاج مرتبطة بالقوالب.

جداول الصيانة الوقائية لزيادة عمر القالب

فكّر في عمليات ضغط القوالب كأنها قيادة سيارة. فلن تنتظر حتى يعلق المحرك لتغيير زيت المحرك — ومع ذلك، فإن العديد من المصنّعين يتصرّفون بالفعل بهذه الطريقة مع أدواتهم. وتهدف الصيانة الوقائية إلى معالجة المشكلات المحتملة قبل أن تتسبب في تعطيل الإنتاج.

تبدأ الصيانة الفعّالة ببروتوكولات تفتيش منهجية. وفي كل مرة يعود فيها القالب من دورة إنتاج، يجب على الموظفين المدربين تقييم حالته قبل تخزينه. ويُمكِن لهذا التفتيش اكتشاف المشكلات الناشئة في مراحلها المبكرة — عندما لا تزال طفيفة — وبما أن الحلول لا تزال ميسورة التكلفة.

اتبع هذه الخطوات المتسلسلة لعملية التفتيش بعد كل دورة إنتاج:

- نظّف جميع مكونات القالب بدقة لإزالة بقايا مادة التشحيم، وجزيئات المعدن، والملوّثات التي تسرّع التآكل أو تسبّب التآكل أثناء التخزين.

- افحص الحواف القطاعة بصريًّا وباللمس للبحث عن الشقوق أو التصدّعات أو التآكل المفرط الذي قد يؤدي إلى ظهور حواف زائدة (Burrs) أو مشكلات في الأبعاد خلال الدورة القادمة.

- تحقق من محاذاة القالب العلوي والقالب السفلي من خلال فحص علامات التماس والأنماط الناتجة عن البلى التي تشير إلى سوء المحاذاة بين ضربات المكبس.

- تحقق من حالة حذاء القالب للبحث عن الشقوق، أو البلى في بطانات دبابيس التوجيه، أو أي تلف في أسطح التثبيت الذي قد يؤثر على المحاذاة.

- افحص ألواح الإزاحة ووسائد الضغط للبحث عن البلى أو الخدوش أو التلف الذي قد يؤثر على التحكم في المادة أثناء عمليات اللكم.

- وثّق النتائج في نظام أوامر العمل لكي يتمكن موظفو الجدولة من تحديد أولويات الإصلاحات قبل متطلبات الإنتاج التالية.

- طبّق مانع الصدأ المناسب على جميع الأسطح المكشوفة قبل نقل القوالب إلى مكان التخزين.

تتفاوت متطلبات التزييت وفقًا لتصميم القالب والمواد التي تُعالَج. فبعض العمليات تتطلب تزييتًا ضئيلًا جدًّا، بينما تتطلّب عمليات أخرى—وخاصة تطبيقات السحب العميق—تطبيقًا منتظمًا لمادة التزييت لمنع التصاق الأسطح وتقليل قوى التشكيل. وعليك وضع بروتوكولات تزييت محددة لكل مجموعة قوالب استنادًا إلى متطلبات تشغيلها.

لا ينبغي أن تستند جداول صقل الحواف القطعية إلى التخمين. وكما توصي شركة جروماكس بريسيشن: «بدلًا من التخمين بشأن الوقت الذي تحتاج فيه المثاقب إلى الصقل أو الحاجة إلى استبدال الإدخالات، استخدم عدد لفات الشريط المعدني (Coil Counts)، وسجل الضربات (Hit Logs)، والنماذج التنبؤية لإعداد جدول صيانة وقائية يكون استباقيًّا لا ردّيًّا.» وسجّل عدد الضربات بين كل عملية صقل، وحدّد العتبات المطلوبة استنادًا إلى أنماط التآكل الفعلية بدلًا من الفترات التعسفية.

يحمي التخزين السليم استثمارك بين دورات الإنتاج. وينبغي تخزين القوالب في بيئات خاضعة للتحكم المناخي عند الإمكان، مع الابتعاد بها عن مصادر الرطوبة التي تحفّز التآكل. ويدعَم حذاء القالب بشكل كافٍ لمنع الانحناء، ويُحتفظ بتحديد هويته بوضوح حتى يتمكّن المشغّلون من العثور على الأدوات بسرعة عند الحاجة.

التعرّف على علامات تآكل القوالب

وحتى مع وجود صيانة وقائية ممتازة، فإن مكونات القوالب تتآكل في النهاية. ويسمح لك التعرّف على العلامات التحذيرية المبكرة بتخطيط عمليات الإصلاح خلال فترات التوقف المُخطَّط لها، بدلًا من التصرّف العاجل بعد حدوث عطل إنتاجي.

راقب المؤشرات التالية التي تدلّ على حاجـة معدات القوالب إلى الصيانة:

- تكوّن الحواف الخشنة: عندما تبدأ الحواف القطاعة، التي تم صيانتها بشكل سليم، بإنتاج حواف زائدة (برّادات) على الأجزاء المطبوعة، فهذا يشير غالبًا إلى تغيّر في المسافات البينية نتيجة التآكل. وتُشير البرّادات الصغيرة إلى مرحلة مبكرة من التآكل، بينما تدلّ البرّادات الكبيرة على أن القالب قد عمل لفترة طويلة جدًّا تجاوزت نافذة الصيانة الموصى بها.

- الانجراف البُعدي: أجزاء تخرج تدريجيًّا عن حدود التحمل المسموح بها— مثل زيادة قطر الثقوب، أو تغيُّر زوايا الانحناءات، أو انزياح المواصفات عن مواضعها— ما يشير غالبًا إلى اهتراء في مكونات القطع، أو دبابيس التوجيه، أو بطانات حذاء القالب.

- زيادة متطلبات القوة (بالطن): يمكن ل presses الخدمية الحديثة وأنظمة مراقبة الحمل المُركَّبة لاحقًا اكتشاف التغيرات في نمط القوة. ويلاحظ خبراء الصناعة أن «الارتفاع التدريجي في القوة المطلوبة غالبًا ما يدل على تبلُّد أدوات القطع أو سوء المحاذاة— وهي إشارات بالغة الأهمية تُنبِّه إلى ضرورة إجراء الصيانة قبل أن تنزلق التحملات بعيدًا جدًّا عن الحدود المسموح بها.»

- تدهور حالة السطح: ظهور خدوش أو آثار تقشُّر أو أسطح خشنة على الأجزاء المشكَّلة يدل على اهتراء في أسطح التشكيل أو نقص في التزييت.

- جودة الأجزاء غير المتسقة: عندما تظهر اختلافات كبيرة بين الأجزاء الناتجة عن نفس دفعة الإنتاج، فقد تكون مشكلة المحاذاة أو اهتراء عناصر التموضع هي السبب.

تُسرّع أدوات المراقبة المتقدمة اكتشاف المشكلات. ووفقًا لمتخصصي القطاع، فإن أنظمة المراقبة الإحصائية للعمليات المدعومة بالذكاء الاصطناعي «تكشف عن الاتجاهات الدقيقة — مثل تكوّن الحواف الحادة أو الانحراف البُعدي التدريجي — في وقتٍ أبكر من الفحص اليدوي وحده». كما تلتقط أنظمة الفحص البصري المدمجة التغيرات البُعدية على المستوى المجهري في الوقت الفعلي، ما يسمح بتحديد المشكلات أثناء استمرار الإنتاج بدلًا من الانتظار حتى رفض القطع في نهاية خط الإنتاج.

قرارات إعادة الطحن مقابل الاستبدال

عندما تصبح حواف القطع باهتة أو تتآكل أسطح التشكيل، تواجه سؤالاً جوهريًّا: هل تُعاد صقل المكونات الحالية أم تُستبدل بالكامل؟ ويختلف الجواب حسب عدة عوامل.

تُعد إعادة الطحن خيارًا اقتصاديًا عندما يكون:

- يقتصر التآكل على الطبقات السطحية التي يمكن إزالتها مع الحفاظ على سماكة مادية كافية.

- تحتفظ المكونات بدقتها الهندسية ويمكن إعادة ضبطها لتناسب المواصفات المطلوبة.

- يبقى إجمالي تكلفة إعادة الصقل بالإضافة إلى وقت الإعداد أقلَّ بكثير من تكلفة الاستبدال.

- يظل عمر القالب كافيًا بعد إعادة الصقل لتبرير هذا الاستثمار.

يصبح الاستبدال ضروريًا عندما:

- لقد استهلكت دورات التدوير المتعددة المادة المتاحة، مما ترك المكونات رقيقة جدًّا بحيث لا يمكن استخدامها لفترة أطول.

- يتجاوز الضرر التآكل السطحي— مثل التشققات أو التكسرات أو التشوهات التي لا يمكن معالجتها بالتدوير.

- أدت التغيرات البُعدية المتراكمة الناتجة عن عمليات التدوير السابقة إلى دفع القالب خارج الحدود المسموح بها من حيث التحمل.

- تتساوى تكلفة مكونات الاستبدال وزمن التوريد الخاص بها مع نفقات التدوير.

تشمل العوامل المؤثرة في عمر القالب الكلي نوع المادة التي تُعالَج (فالمواد الكاشطة تُسرّع من حدوث التآكل)، وحجم الإنتاج، ومحاذاة المكبس وحالته، وممارسات المشغلين. فقد يدوم قالبٌ يعمل على ألمنيوم نظيف في مكبس مُراعى صيانته عشر مرات أطول من عمر قالب مماثل يُستخدم في معالجة الفولاذ المقاوم للصدأ الكاشط على معدات تعاني من مشاكل في المحاذاة.

يساعد الاحتفاظ بسجلات تفصيلية لكل مجموعة قوالب في التنبؤ بالوقت الذي ستكون فيه عملية إعادة الطحن أو الاستبدال ضرورية، مما يسمح لك بالتخطيط للصيانة خلال فترات التوقف المجدولة بدلًا من التصرف ردًّا على الأعطال. ويُحوِّل هذا النهج الاستباقي—الذي يجمع بين الفحص المنهجي، والجدولة المستندة إلى البيانات، وكشف المشكلات مبكرًا—صيانة القوالب من مركز تكاليف إلى ميزة تنافسية.

إن فهم متطلبات الصيانة يُعدّك لتقييم كيفية تأثير جودة القوالب مباشرةً على نتائج التصنيع لديك— وهي علاقة تمتد بعيدًا جدًّا عن إنتاج القطع البسيطة لتشمل اعتبارات التكلفة الإجمالية لملكية المنتج.

أداء القوالب وجودة التصنيع

لقد استثمرت في أدوات عالية الجودة وأرست ممارسات صيانة راسخة—ولكن كيف تُترجم هذه القرارات فعليًّا إلى نتائج تصنيعية؟ العلاقة بين جودة القالب ونتائج الإنتاج ليست دائمًا واضحة، ومع ذلك فإنها تؤثر في كل شيء بدءًا من اتساق القطع ووصولًا إلى صافي أرباحك. وفهم هذه العلاقة يساعدك على اتخاذ قراراتٍ مستنيرةٍ بشأن استثمارات الأدوات التي تُحقِّق عوائدٍ مجزيةً على مدى سنواتٍ عديدة.

فكِّر في مجموعة قوالب المكبس الخاصة بك باعتبارها حجر الأساس للنظام الإنتاجي بأكمله. وكما أن المبنى الذي يُبنى على أساس غير مستقر سيظهر عليه التصدعات والمشاكل الهيكلية في النهاية، فإن التصنيع الذي يعتمد على أدوات رديئة الجودة يؤدي حتمًا إلى مشكلاتٍ في الجودة، وفقدان الكفاءة، وتكاليف خفية تتراكم مع مرور الوقت.

كيف تؤثر جودة القالب في كفاءة الإنتاج

هل سبق لك أن شاهدت قالب تقدميًّا مُصمَّمًا جيدًا يعمل بسرعته القصوى؟ فتظهر القطع بشكلٍ منتظمٍ، ضربةً تلو الأخرى، مع أقل قدرٍ ممكن من التدخل البشري. وهذا بالضبط ما تحقِّقه أدوات التصنيع عالية الجودة—إلا أن الفوائد تمتدُّ بعيدًا جدًّا عن أوقات الدورة المذهلة.

ووفقًا لأبحاث كفاءة التصنيع التي أجرتها شركة LMC Industries، فإن «الختم باستخدام القوالب التقدمية يقلِّل من وقت الإنتاج والتكاليف بشكلٍ كبيرٍ من خلال إلغاء الحاجة إلى عمليات منفصلة متعددة.» وتنبع هذه الميزة في الكفاءة مباشرةً من جودة الأدوات. فعندما تُصمَّم مجموعات القوالب المستخدمة في عمليات المكابس بدقةٍ عالية، فإن كل ضربةٍ تُنتج قطعًا قابلةً للاستخدام بدلًا من النفايات.

وتؤثِّر جودة الأدوات في الكفاءة عبر عدة آليات:

- وقت توقف مقصر: تحافظ مجموعات القوالب المصنوعة بدقةٍ العالية لعمليات ختم المعادن على استقرار المحاذاة لفترةٍ أطول، مما يقلِّل من توقُّفات الإنتاج اللازمة للضبط أو الإصلاح.

- معدل عالٍ من القطع الناجحة في المحاولة الأولى: تلبي القطع المواصفات المطلوبة منذ المحاولة الأولى، ما يلغي دورات إعادة التصنيع التي تستهلك الوقت والموارد.

- أوقات دورة أسرع: تتيح القوالب المصممة جيدًا للمكابس التشغيل بسرعات مثلى دون التضحية بالجودة

- الناتج المتسق: يعني الاستقرار الأبعادي أن الأجزاء المنتجة في بداية التشغيل تطابق تلك التي تُنتج بعد ساعات أو أيام لاحقة

غالبًا ما تفاجئ القدرات المتعلقة بالتسامح التي يمكن تحقيقها باستخدام قوالب تدريجية مُصمَّمة ومحفوظة بشكلٍ سليم المصنّعين الذين اعتادوا العمل مع أدوات أقل جودة. ويؤكد خبراء القطاع أن القوالب التدريجية عالية الجودة تُنتِج «مكونات تفي باستمرارٍ بمتطلباتٍ دقيقةٍ للغاية»، مع تسامح أضيق ودقة أعلى للأجزاء مقارنةً بطرق التصنيع البديلة.

وتؤثر هذه الدقة مباشرةً على عمليات التجميع اللاحقة. فعندما تصل المكونات المُدرفلة إلى محطات التجميع ضمن المواصفات المحددة، فإنها تتناسب مع بعضها البعض بشكلٍ صحيحٍ من المحاولة الأولى. ولا يهدر العمال وقتهم في اختيار الأجزاء أو إجبارها على التناسب أو رفض التجميعات. وينتج عن هذا التأثير التراكمي عبر آلاف دورات التجميع مكاسب كبيرة في الإنتاجية.

العلاقة بين دقة القالب واتساق القطع

تصور إنتاج مليون قطعة على مدى عدة أشهر. هل ستتطابق القطعة رقم مليون مع القطعة رقم واحد؟ وباستخدام أدوات تصنيع عالية الجودة والصيانة السليمة، فإن الإجابة يجب أن تكون نعم.

يعتمد اتساق القطع على عدة خصائص مترابطة للقالب:

- الاستقرار البعدية: يجب أن تحافظ أحذية القوالب وأنظمة التوجيه وتثبيت المكونات على علاقاتها المتبادلة طوال دورات الإنتاج الطويلة

- مقاومة التآكل: يجب أن تقاوم حواف القطع وأسطح التشكيل التدهور الذي قد يؤدي تدريجيًّا إلى تغير أبعاد القطع

- إدارة الحرارة: تولِّد القوالب العاملة بسرعات الإنتاج حرارةً قد تسبب تمدُّدًا وتغيرًا في الأبعاد إذا لم تُدار بشكلٍ سليم

- التحكم في المادة: يجب أن توضع المواد بدقة متطابقة في كل ضربة بواسطة أجهزة الإزالة (Strippers) والمُرشِدات (pilots) وأنظمة التغذية

عندما تعمل هذه العناصر معًا، يحقق المصنعون الاتساق في الإنتاج الذي تتطلبه التطبيقات الحساسة من حيث الجودة. فعلى سبيل المثال، يجب على مورِّدي قطع غيار السيارات إثبات بيانات التحكم الإحصائي في العمليات (SPC) التي تُثبت أن عملياتهم تحافظ على قدرتها التشغيلية على مر الزمن. وتنبع هذه القدرة مباشرةً من دقة القوالب والأدوات.

الاعتبارات المتعلقة بالتكلفة الإجمالية للملكية

وهنا تكمن المشكلة في العديد من قرارات الشراء: فهي تركز حصريًّا على التكلفة الأولية للقالب بينما تتجاهل العوامل التي تحدد الاقتصاد الحقيقي للتصنيع.

وفقًا لتحليل التكلفة الإجمالية الذي أجرته شركة Manor Tool: «إن إنتاج أجزاء معدنية مُشكَّلة بالضغط وبجودة عالية وبكميات كبيرة يبدأ من القوالب والأدوات. وهذه هي المكونات الأهم في العملية بأكملها.» ويُظهر بحث الشركة أن القوالب عالية الجودة «تُنفِّذ أكثر من مليون ضربة قبل الحاجة إلى أي صيانة للحفاظ على جودة القطعة»، في حين أن البدائل الأقل جودة «تتآكل بشكل أسرع بكثير، ما يؤدي إلى ظهور عيوب وعيوب في وقت أبكر.»

وتتضمن الصورة الحقيقية للتكلفة ما هو أبعدُ من السعر الشرائي الأولي:

| عامل الجودة | التأثير على نتائج التصنيع | الآثار المترتبة على التكاليف |

|---|---|---|

| درجة فولاذ الأدوات وصلابته | يحدد معدل التآكل وفترات الصيانة | تكلفة أولية أعلى تُعوَّض بطول عمر الخدمة |

| دقة التصميم والمحاكاة | تؤثر على معدلات الموافقة من المحاولة الأولى وجودة القطع | انخفاض الهدر والتصليحات والتكرارات في مراحل التطوير |

| أنظمة محاذاة المكونات | تتحكم في الاتساق البُعدي عبر خط الإنتاج | انخفاض معدلات الرفض ومشاكل التجميع |

| المعالجات والطلاء السطحي | يطيل عمر حافة القطع وسطح التشكيل | يقلل من تكرار عملية التحميض وتكاليف الاستبدال |

| سهولة الصيانة | يحدد الوقت اللازم للصيانة الروتينية | خفض تكاليف العمالة وتسريع العودة إلى الإنتاج |

تستحق معدلات الهدر اهتمامًا خاصًّا في الحسابات التكاليفية. ويؤكد بحث أجرته شركة Frigate أن «كل مرة يتم فيها إنتاج جزء معيب، يجب التخلص منه، ويجب استخدام مواد جديدة لاستبداله. وهذا يعني إنفاق المزيد من المال على المواد الخام والعمالة والطاقة». وتقلل مجموعات قوالب الضغط عالية الجودة من هذا الهدر عبر الدقة التي تقضي على مصادر العيوب.

فكّر في هذا السيناريو: إن قالبًا أقل تكلفةً يوفّر ١٥٠٠٠ دولار أمريكي عند الشراء الأولي، لكنه يُنتج نسبة هدر أعلى بنسبة ٢٪، ويحتاج إلى صيانة كل ٢٥٠٠٠٠ ضغطة بدلًا من كل مليون ضغطة. وعلى امتداد برنامج إنتاجٍ متعدد السنوات يشمل ملايين القطع، فإن هذه الفروق تؤدي بسهولة إلى تكاليف تفوق التوفير الأولي عشرة أضعاف — ناهيك عن تعطيلات الإنتاج، وانزلاقات الجودة، والأضرار التي تلحق بعلاقات الشركة مع العملاء، وهي أمورٌ غالبًا ما تصاحب الأدوات الرديئة.

إن منظور تكلفة الملكية الإجمالية يُغيّر طريقة تقييمك لاستثمارات القوالب جذريًّا. فبدل أن تسأل: «أي قالب أقل تكلفة؟»، تصبح القضية: «أي قالب يوفّر أقل تكلفة لكل قطعة عالية الجودة على امتداد عمره الإنتاجي الكامل؟». وهذه التحوّل في طريقة التفكير يؤدي إلى قرارات شراء تعزّز المكانة التنافسية للشركة بدلًا من تقويضها.

فهم كيفية ارتباط جودة القوالب بالاقتصاد التصنيعي يُعدّك لتقييم مورِّدي القوالب المحتملين بوضوحٍ حول ما هو حقًّا مهمٌّ— وهي مهارةٌ جوهريةٌ سنتناولها في الخطوة التالية عند استعراض معايير اختيار المورِّدين ومتطلبات الشهادات.

اختيار حلول القوالب المناسبة لاحتياجاتك التصنيعية

أنت تدرك أنواع القوالب والمواد المستخدمة فيها ومبادئ الهندسة المتعلقة بها— لكن كيف تجد مورِّدًا قادرًا على تحويل هذه المعرفة إلى قوالب فعّالةٍ حقًّا؟ إن اختيار شريك القوالب المناسب يُعَدُّ، بلا شك، أكثر القرارات تأثيرًا في برنامج القوالب بأكمله. فالمورِّد الكفؤ يحوِّل مواصفاتك إلى قوالب دقيقة تعمل بموثوقيةٍ عاليةٍ لسنواتٍ عديدةٍ. أما الاختيار الخاطئ فيؤدي إلى مشكلاتٍ عديدةٍ، وتأخيراتٍ، وجودةٍ رديئةٍ للأجزاء المصنَّعة تُحدث تأثيراتٍ سلبيةً تمتدُّ عبر عملياتك التشغيلية بأكملها.

سواء كنت تبحث عن مجموعة قوالب ل presses هيدروليكية لعمليات التشكيل الثقيلة أو قوالب للثني في تصنيع صفائح المعادن، فإن معايير التقييم تبقى متسقة. دعونا نستعرض العوامل التي تميّز مورِّدي القوالب الاستثنائيين عن أولئك الذين يدّعون القدرة دون أن يقدّموا ما يُثبت ذلك.

المعايير الرئيسية لتقييم مورِّدي القوالب

تصوَّر أنك وضعت برنامج إنتاجٍ حرجٍ لدى موردٍ يتحدث بلغة جذّابة لكنه عاجز عن التسليم الفعلي. لقد خسرت شهورًا من وقت التطوير، وأنفقت أموالًا على أدوات لا يمكن استخدامها، والآن تواجه صعوبة في تفسير التأخيرات لعملائك. ويحدث هذا السيناريو أكثر مما ينبغي — لكنه قابل للمنع من خلال تقييم منهجي للمورِّدين.

وفقًا لخبراء التصنيع في دوينتيك «يتضمّن تقييم القدرات الهندسية لموردٍ ما تقييم خبرته التقنية، ومرونته في التصميم، وقدرته على حل المشكلات، وأداءه السابق.» ويُظهر هذا النهج متعدد الأبعاد ما إذا كان المورد قادرًا على تلبية متطلباتك المحددة فعلاً.

خذ في الاعتبار هذه المعايير الأساسية للتقييم عند اختيار مورد أدوات المكابس الهيدروليكية أو قوالب الختم الخاصة بك:

- عمق المعرفة الفنية: هل يمتلك فريق الهندسة فهمًا عميقًا لعلم المعادن وعمليات المعالجة الحرارية وتقنيات التشغيل الآلي ذات الصلة بموادك؟ اطرح أسئلة محددة تتعلق بتطبيقك وقيّم درجة تطور إجاباتهم.

- خدمات التصميم والنماذج الأولية: هل يمكنهم تحويل رسوماتك إلى نماذج أولية عاملة قبل الالتزام بإنتاج القوالب الكاملة؟ إن الموردين الذين يقدمون خدمة النماذج الأولية يُظهرون ثقةً في قدراتهم الهندسية.

- عمليات المحاكاة والتحقق: هل يستخدمون تحليل هندسة الحاسوب (CAE) وطرق العناصر المحدودة للتنبؤ بسلوك المواد وتحديد العيوب قبل وجود الأدوات الفيزيائية؟ تؤدي هذه القدرة إلى خفض عدد مراحل التطوير بشكل كبير.

- السجل التاريخي في مشاريع مماثلة: هل قاموا بتسليم أدوات الإنتاج بنجاح لتطبيقات مماثلة لتلك الخاصة بك؟ اطلب دراسات حالة أو مراجع عملاء تُظهر خبرتهم في هذا المجال.

- الابتكار في حل المشكلات: هل يمكنهم اقتراح تحسينات على تصاميمك، أو اقتراح مواد بديلة، أو التوصية بأساليب تصنيع تحسّن الأداء أو تقلل التكاليف؟

- القدرات الإنتاجية من حيث الحجم: سواء كنت بحاجة إلى كميات أولية تجريبية (بروتوتايب) أو ملايين القطع سنويًّا، فتحقق من قدرة المورد على التوسّع لاستيعاب متطلباتك دون انخفاض في الجودة.

merits الاهتمام الخاص لسرعة إنجاز النماذج الأولية في دورات التطوير المُختصرة اليوم. وتشير أبحاث شركة TiRapid إلى أن «استخدام أساليب النماذج الأولية السريعة مثل الطباعة ثلاثية الأبعاد يمكن أن يقلل من نفقات إعادة التصميم بنسبة تصل إلى ٦٠٪ مقارنةً بالتصحيحات التي تتم بعد إعداد القوالب.» ويتيح اختيار مورِّدين يقدمون خدمات النماذج الأولية السريعة — وبعضهم قادر على إنتاج نماذج وظيفية خلال خمسة أيام فقط — التحقق السريع من التصاميم وتسريع عملية طرح المنتج في السوق.

لا يمكن المبالغة في أهمية معدلات الموافقة من المحاولة الأولى. فعندما تُنتج القوالب أجزاءً عالية الجودة في أول دورة إنتاج لها، فإنك تتجنب التكرارات المكلفة وتأخيرات الجدول الزمني والإحباط الناجم عن ملاحقة المشكلات التي كان ينبغي حلُّها أثناء مرحلة التطوير. وتُمكِّن محاكاة الحاسوب المتقدمة للهندسة (CAE) مباشرةً من تحقيق هذه المعدلات العالية للموافقة من المحاولة الأولى، من خلال تحديد المشكلات المحتملة وحلِّها افتراضيًّا.

المصنّعون مثل شاوي وتوضِّح هذه القدرات كيف تبدو في الممارسة العملية. ففريق الهندسة الخاص بها يقدِّم نماذج أولية سريعة في غضون ٥ أيام فقط، مع الحفاظ على معدل موافقة من المحاولة الأولى بنسبة ٩٣٪ — وهي مقاييس تعكس كفاءة هندسية حقيقية بدلًا من الادعاءات التسويقية. ويُجسِّد هذا المزيج من السرعة والدقة ما ينبغي أن تتوقعه من موردٍ مؤهل لقوالب المكابس الهيدروليكية.

دور الشهادات في ضمان جودة القوالب

كيف تتحقق من أن ادعاءات المورد بشأن الجودة تعكس الواقع؟ توفر الشهادات تأكيدًا مستقلًّا على أن ممارسات إدارة الجودة المنهجية مطبَّقة فعليًّا.

وبالنسبة للتطبيقات automotive، فإن شهادة IATF 16949 تمثِّل المعيار الذهبي. ويُبنى هذا النظام الخاص بإدارة الجودة في قطاع السيارات على أسس ISO 9001، مع إضافة متطلبات صارمة لمنع العيوب، والحد من التباين، والقضاء على الهدر. وقد أثبت الموردون الحائزون لهذه الشهادة أن عملياتهم تتوافق مع المعايير الصارمة التي تطلبها كبرى شركات تصنيع المعدات الأصلية (OEMs) في قطاع السيارات.

ووفقًا لخبراء تقييم الموردين: "تحقق مما إذا كان المورد يمتلك أي شهادات هندسية ذات صلة أو شهادات لإدارة الجودة (مثل ISO 9001، وشهادات ASME). ويمكن أن تدل هذه الشهادات على التزام المورد بمعايير عالية في عملياته الهندسية."

من أبرز الشهادات التي يجب البحث عنها:

- IATF 16949: ضروري للمشاركة في سلسلة التوريد automotive؛ ويشير إلى نظام قوي لإدارة الجودة مصمم خصيصًا لتلبية المتطلبات automotive

- ISO 9001: شهادة أساسية لنظام إدارة الجودة تُظهر وجود عمليات موثَّقة والتزامًا بالتحسين المستمر

- AS9100: شهادة مخصصة لقطاع الطيران والفضاء والدفاع، موجَّهة للمورِّدين الذين يخدمون صناعات الطيران والفضاء والدفاع

- ISO 14001: شهادة لإدارة البيئة تكتسب أهمية متزايدة لدى العملاء الذين يركِّزون على الاستدامة

وبالإضافة إلى الشهادات، ينبغي تقييم الممارسات الفعلية للمورِّد في مجال الجودة. هل يقوم المورِّد بفحص المواد الداخلة؟ وما هي القدرات المتاحة لديه في مجال القياس والتفتيش على الأدوات المُصنَّعة تمامًا؟ وكيف يتعامل مع حالات عدم المطابقة ويُطبِّق الإجراءات التصحيحية؟

إن شهادة شاويي الخاصة بمعيار IATF 16949، إلى جانب قدراتها المتقدمة في محاكاة الحاسوب الهندسية (CAE)، تُجسِّد كيف يتكامل التصديق مع الكفاءة الهندسية. وتنبع نتائجها الخالية من العيوب من عمليات منهجية تكتشف المشكلات أثناء مرحلة التصميم بدلًا من اكتشافها لاحقًا أثناء الإنتاج — وهي بالضبط الغاية التي وُضعت من أجلها الشهادات التصنيفية.

اتخاذ قرارك النهائي بشأن المورد

وبعد تحديد معايير التقييم، كيف يمكنك دمج هذه المعلومات معًا لاتخاذ قرارٍ واثقٍ بشأن اختيار المورِّد؟ فكِّر في طلب عيّنات من أعماله أو تنفيذ مشروع أولي صغير قبل الالتزام ببرامج كبرى. فهذه الطريقة التجريبية تكشف الأداء الفعلي بدلًا من القدرات الموعودة فقط.

قيِّم سرعة الاستجابة في التواصل ومستوى المشاركة التقنية خلال عملية تقديم العروض السعرية. فالمورِّدون الذين يطرحون أسئلةً معمَّقةً حول تطبيقك، ويُحدُّون من الافتراضات بشكل بنَّاء، ويقدِّمون اقتراحاتٍ لتحسين التصميم، يُظهرون عقلية الشراكة الهندسية التي تقود إلى نجاح البرامج.

لتطبيقات متخصصة، تأكَّد من وجود خبرة ذات صلة. فالمورِّد الذي يمتلك خبرة في عمليات ضغط الفحم والحديد المستخدمة في تطبيقات الصب يمتلك خبرة مختلفة عن المورِّد المتخصص في ختم الإلكترونيات الدقيقة. وبالمثل، فإن أدوات مكابس التزوير بالفحم والحديد تتطلب معرفةً محددةً بمواد درجات الحرارة العالية وإدارة الحرارة، وهي معرفةٌ قد تفتقر إليها مورِّدو الختم العامون.

وأخيرًا، ضع في الاعتبار العوامل الجغرافية واللوجستية. فالمورِّدون المحليون يوفرون اتصالاً أسرع وتعاونًا أسهل أثناء مرحلة التطوير. أما المورِّدون الخارجيون فقد يقدمون مزايا تكلفةً، لكنهم يُدخلون تحدياتٍ تتعلق بمدة التسليم وصعوبات التواصل. لذا، يجب الموازنة بين هذه المفاضلات وفقًا لمتطلبات برنامجك المحددة.

يصبح مورد القوالب المناسب شريكًا حقيقيًّا في نجاحك التصنيعي—مقدِّمًا خبرة هندسية، واتساقًا في الجودة، ودعمًا سريع الاستجابة يتجاوز بكثير مجرد تصنيع القوالب وفقًا لمواصفاتك. خذ الوقت الكافي لتقييم الموردين بدقة، وسيُحقِّق استثمارك في اختيار المورِّد عوائدٍ مجزية طوال برنامج إنتاجك بالكامل.

الأسئلة الشائعة حول قوالب ضغط المعادن

١. ما الغرض من استخدام قوالب ضغط المعادن؟

تُعدُّ قوالب ضغط المعادن أدوات دقيقة الصنع تُستخدم في عمليات الختم لتشكيل صفائح المعادن أو قطعها أو تشكيلها إلى تكوينات محددة. وتُعمل هذه القوالب بالترابط مع آلات الضغط لإنتاج مجموعة واسعة من المكونات، بدءًا من ألواح هيكل السيارات ومكونات الطيران والفضاء، وصولًا إلى أغلفة الأجهزة الإلكترونية وغلاف الأجهزة المنزلية. ويتضمَّن القالب عادةً مثقابًا (المكوِّن الذكري) وكتلة قالب (المكوِّن الأنثوي)، اللذين يعملان معًا لتحويل صفائح المعادن المسطحة إلى أجزاء جاهزة عبر عمليات القطع أو الثني أو السحب أو التشكيل.

٢. ما الفرق بين القوالب التصاعدية والقوالب الناقلة؟

تحتوي القوالب التصاعدية على محطات متعددة مرتبة بشكل تسلسلي، حيث تتقدم شريط معدني مستمر عبر كل محطة مع كل ضغطة من المكبس، لإنتاج قطعة نهائية بينما تتم معالجة المادة في جميع المحطات الأخرى في الوقت نفسه. أما القوالب الناقلة فتعمل بقطع فردية (بلانكات) تُنقل يدويًّا أو آليًّا بين المحطات بواسطة أصابع ميكانيكية أو أنظمة أتمتة. وتتفوق القوالب التصاعدية في الإنتاج عالي الحجم للقطع الصغيرة والمتوسطة، بينما تُستخدم القوالب الناقلة لتصنيع قطع أكبر أو هندسيات أكثر تعقيدًا تتطلب سحبًا أعمق لا يمكن تنفيذه ما دامت القطعة متصلة بشريط المادة.

٣. كيف أختار مادة القالب المناسبة لتطبيق عملي؟

يعتمد اختيار المادة على حجم الإنتاج والمادة التي تُعالَج والقيود المفروضة على الميزانية. وتوفِّر فولاذات الأدوات مثل درجة D2 مقاومة ممتازة للتآكل في معظم التطبيقات، بينما توفر درجة A2 متانةً أفضل للهندسات المعقدة. أما بالنسبة للتطبيقات عالية الحجم التي تتجاوز الملايين من الدورات، فإن إدخالات الكاربايد تضمن عمرًا أطول بعشرة إلى عشرين مرة مقارنةً بالفولاذ، لكنها تتطلب آلات ضغط مُحافظ عليها جيدًا نظرًا لهشاشتها. ويمكن أن تضاعف أو تُثَلِّث المعالجات السطحية مثل الطلاءات TiN أو TiCN عمر القوالب دون تحمل تكلفة الكاربايد. كما يمكن لمورِّدين مثل Shaoyi، الحاصلين على شهادة IATF 16949، أن يوصوا بأفضل المواد وفقًا لمتطلباتك المحددة.

٤. ما التوقيت المناسب لصيانة قوالب الضغط المعدنية؟

يجب فحص القوالب بعد كل دورة إنتاج، مع تنظيفٍ شاملٍ وفحصٍ دقيقٍ للحواف والتحقق من المحاذاة قبل التخزين. ويجب أن تستند جداول صقل القوالب إلى عدد الضربات وأنماط التآكل الفعلية بدلًا من الفترات التعسفية. وينبغي تتبع متطلبات الحمل (الطنية) أثناء الإنتاج؛ إذ إن الارتفاع البطيء عادةً ما يشير إلى تبلد الأدوات مما يستدعي اهتمامًا فوريًّا. أما الصيانة الوقائية فتُجرى عادةً كل ٢٥٠,٠٠٠ إلى ١,٠٠٠,٠٠٠ ضربة، وذلك حسب جودة القالب والمواد التي تُعالَج. كما أن توثيق النتائج في أنظمة أوامر العمل يمكِّن من جدولة الإجراءات الاستباقية قبل أن تؤثِّر المشكلات على سير الإنتاج.

٥. ما الذي ينبغي أن أبحث عنه عند اختيار مورِّد قوالب؟

تقييم الموردين استنادًا إلى خبرتهم الفنية، وقدراتهم في التصميم والمحاكاة، والشهادات ذات الصلة، وسجل أعمالهم مع تطبيقات مماثلة. وتشمل المعايير الرئيسية قدرات التحليل باستخدام أنظمة الحاسوب المساعدة في الهندسة (CAE) للتنبؤ بالعيوب قبل تصنيع القوالب، وسرعة إعداد النماذج الأولية (فبعض الموردين يُنتج نماذج أولية وظيفية خلال ٥ أيام)، ومعدلات الموافقة من المحاولة الأولى. وفي التطبيقات automotive، تشير شهادة IATF 16949 إلى وجود نظام إدارة جودة متين. وتتمثّل شركة Shaoyi هذه المعايير بوضوح من خلال معدل موافقتها من المحاولة الأولى البالغ ٩٣٪، وقدراتها المتقدمة في محاكاة CAE، وقدرتها الشاملة على تصميم القوالب المُعدّة خصيصًا وفق معايير الشركات المصنعة الأصلية (OEM).

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —