كشف أسرار قوالب مكابس الصفائح المعدنية: من الاختيار إلى أسرار التوريد

ما هي قوالب ضغط الصفائح المعدنية وكيف تعمل؟

هل سبق أن تساءلتَ كيف يحوّل المصنعون قطعة معدنية مسطحة بسيطة إلى لوحة باب سيارتك المُشكَّلة بدقة أو الغلاف المُصنَّع بدقة لجهاز هاتفك الذكي؟ والإجابة تكمن في واحدة من أكثر الأدوات جوهريةً في مجال التصنيع: قالب مكبس صفائح معدنية هذه الأدوات المصممة بدقة تشكّل العمود الفقري للصناعات المعدنية الحديثة، وتمكن من إنتاج كميات كبيرة من المكونات المتطابقة بدقةٍ استثنائية.

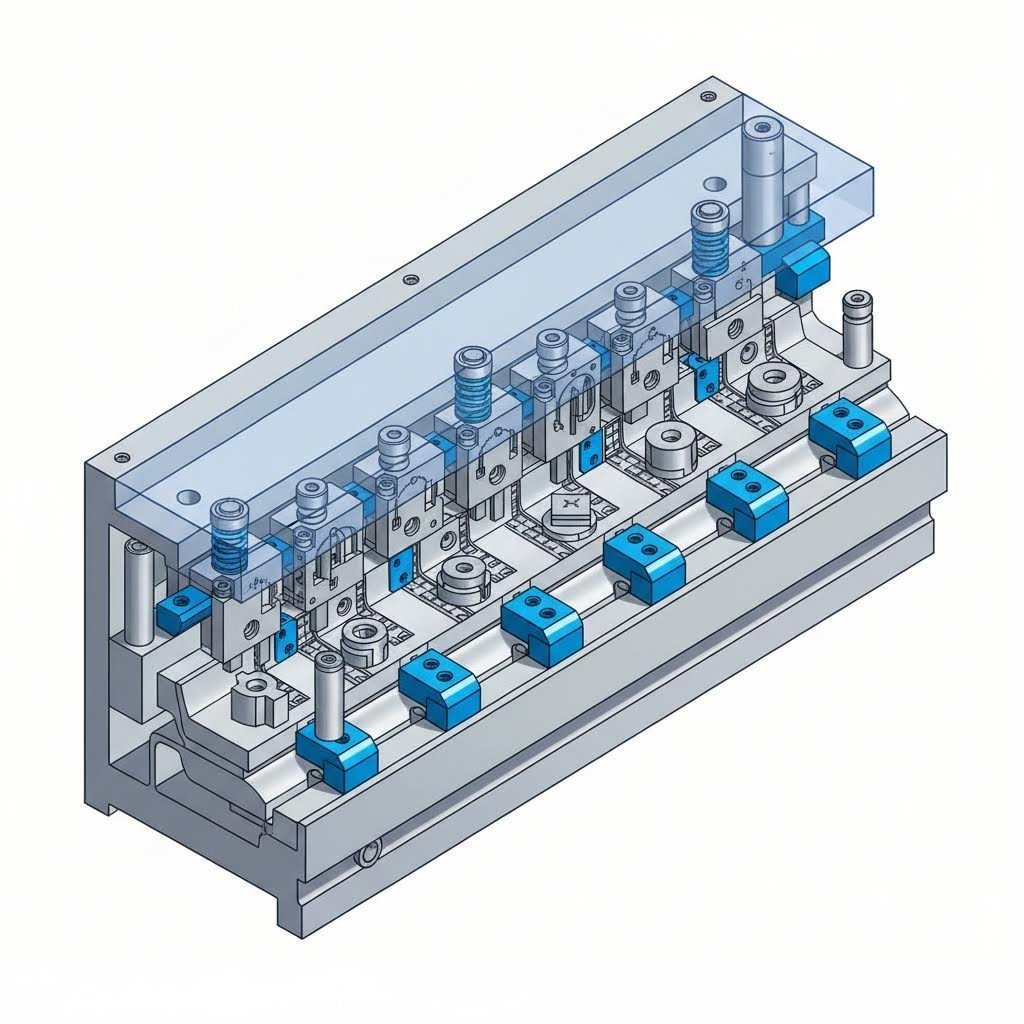

في جوهره، يُعَد قالب ضغط الصفائح المعدنية أداة متخصصة مصممة لقطع أو ثني أو تشكيل الصفائح المعدنية المسطحة إلى أشكال ثلاثية الأبعاد من خلال تطبيق قوة خاضعة للتحكم. فكّر فيه على أنه قاطعة كعك متطورة— لكن بدلًا من تشكيل العجين، فإنه يعمل على المعدن القوي تحت ضغط هائل. ويتكون مجموعة القوالب عادةً من عنصرين رئيسيين: الجزء العلوي المسمى «المثقاب» (Punch)، والجزء السفلي المسمى «القالب» (Die). وعند وضع هذين المكونين داخل ماكينة الضغط للمعادن، فإنهما يعملان معًا لتوليد مئات الأطنان من القوة المُوجَّهة بدقة.

الهندسة الكامنة وراء تحويل المعدن

يتطلب فهم طريقة عمل قوالب الضغط دراسة العلاقة بين مكوناتها الأساسية. فعند ضغط المعدن، يهبط المثقاب العلوي نحو القالب السفلي بينما تكون صفائح المعدن موضوعة بينهما. ويؤدي هذا التفاعل إلى إحداث «سحر» تحويل المعدن من خلال أربع وظائف أساسية:

- التثبيت الموضعي: تحديد موقع صفائح المعدن بدقة في الموضع الذي تحتاج إليه

- التصويب: تثبيت المادة لمنع حركتها أثناء عملية التشكيل

- العمل: إجراء عملية القطع أو الثني أو التشكيل الفعلية

- الإطلاق: تحرير المكوّن المُنتَج من أدوات التصنيع

الوظيفة التشغيلية هي المرحلة التي تُنشأ فيها القيمة الحقيقية. وخلال هذه المرحلة، تقوم ماكينة ضغط المعادن بعمليات مثل القص (Blanking)، والثقب (Piercing)، والتنقير (Embossing)، والسحب (Drawing)، والختم (Coining) — وكلٌّ منها يحوِّل المادة الخام إلى أشكال وظيفية.

عدة مكونات حرجة تُمكِّن هذا الدقة. فحذاء القالب العلوي والسفلي — الذي يُصنع عادةً من الحديد الزهر أو الفولاذ — يشكّل الأساس الذي تُثبَّت عليه جميع المكونات الأخرى. ويجب أن تكون هذه الأحذية مقاومةً للانحراف أثناء التشغيل. أما دبابيس التوجيه والبطانات (Guide pins and bushings) فهي تحافظ على محاذاة نصفي القالب، حيث تدخل الدبابيس المصنوعة من الفولاذ المُصلب في بطانات نحاسية أكثر ليونة لضمان المحاذاة الدقيقة طوال ملايين الدورات.

من المادة المسطحة إلى القطع المكتملة

تصوروا أنكم تُدخلون ورقةً مسطّحةً من الألومنيوم بين المخرز والقالب في آلة قص الصفائح. وعندما تبدأ الآلة بالعمل، يدفع أنف المخرز المعدن إلى فتحة القالب، مما يؤدي إلى انزلاقه فوق نصف قطر كتف القالب. أما ما يحدث بعد ذلك فيعتمد على العملية المحددة التي تتم تنفيذها—سواءً كانت قص شكل كامل، أو إنشاء فتحات، أو تشكيل ثنيات معقدة.

يتيح دقة قوالب الضغط الحديثة إنجازاً مذهلاً: القدرة على إنتاج ملايين القطع المتطابقة من حيث الشكل والجودة باستمرار. وتتحقق هذه القابلية للتكرار بفضل ما يلي:

- التسامح التصنيعي الضيق في جميع مكونات القالب

- فولاذ الأدوات المصلّب الذي يقاوم البلى خلال دورات الإنتاج الطويلة

- أنظمة المحاذاة الدقيقة التي تحافظ على دقة تحديد المواضع

- الفراغات المصممة بدقة بين أسطح المخرز والقالب

لماذا يهم هذا الأمر في التصنيع الحديث؟ فكّر أولاً في الكفاءة. إذ يمكن لقالبٍ مصمم جيدًا أن يُنتج أجزاءً جاهزة بسرعاتٍ لا يمكن لمَethods التصنيع اليدوي مطابقتها على الإطلاق. ويلي ذلك اتساق الجودة — حيث تخرج كل مكوّنٍ بنفس الأبعاد والخصائص. وأخيرًا، تتحسّن الفعالية من حيث التكلفة بشكلٍ كبيرٍ مع زيادة أحجام الإنتاج، نظرًا لأن استثمار الأدوات الأولي يتوزّع على ملايين القطع.

سواء كنت مهندسًا تُحدّد أدوات التشكيل لمشروعٍ جديد، أو محترف تصنيعٍ تسعى لفهم المبادئ الأساسية للمكابس والأدوات (القوالب)، فإن إتقان هذه المفاهيم الأساسية يُشكّل حجر الزاوية لاتخاذ قراراتٍ مستنيرةٍ بشأن اختيار القوالب وتصميمها وشرائها. وستستند الفصول القادمة إلى هذه المعرفة لتوجيهك عبر تصنيف القوالب، والمواصفات الفنية لها، وأسرار اختيار الشريك الأمثل لاحتياجاتك من أدوات التشكيل.

تصنيفٌ شاملٌ لأنواع القوالب وتطبيقاتها

الآن وبعد أن فهمت كيفية عمل قوالب تشكيل الصفائح المعدنية تحويل المواد المسطحة إلى مكونات جاهزة للاستخدام وبالتالي يصبح السؤال التالي: أي نوع من القوالب يجب أن تستخدمه فعليًّا؟ ويُشكِّل هذا القرار كل شيء بدءًا من تكاليف الإنتاج ووصولًا إلى جودة القطعة، بل وقد يؤدي اتخاذ قرار خاطئ في هذا الصدد إلى هدر آلاف الدولارات في أدوات التصنيع أو ضياع فرص كبيرة لتحسين الكفاءة.

تتوفر مجموعات القوالب في خمس فئات رئيسية، وكل فئة مصممة هندسيًّا لمعالجة تحديات تصنيعية محددة. وبفهم الأساس المنطقي وراء تصميم كل فئة، يمكنك مطابقة متطلبات إنتاجك مع النهج الأمثل في أدوات التصنيع. ولنُفصِّل هنا كل نوعٍ منها، ونستعرض الحالات التي يكون فيها استخدام أحدها أكثر منطقيةً مقارنةً بالآخر.

القوالب التقدمية من أجل الكفاءة في الإنتاج عالي الحجم

تصوَّر قالب ضغط يقوم بعمليات الثقب والثني والقطع — جميعها في دورة واحدة للجهاز. وهذا بالضبط ما تحققه القوالب التدريجية. وتتميز هذه القوالب المتطورة بأكثر من محطة مرتبة ترتيبًا تسلسليًّا داخل مجموعة قالب واحدة، حيث تقوم كل محطةٍ بعملية مختلفة بينما تتقدَّم شريط المعدن عبر الأداة.

إليك كيفية عملها: تُغذَّى لفافة من الصفائح المعدنية إلى المحطة الأولى، حيث تتم عملية أولية—مثل ثقب الثقوب التوجيهية. وبكل ضربة للماكينة، يتقدَّم المادة مسافة ثابتة إلى المحطة التالية. وبحلول الوقت الذي تصل فيه الشريط إلى المحطة الأخيرة، يسقط الجزء الكامل جاهزًا تمامًا، بينما يكون الجزء التالي قد تقدَّم بالفعل عبر عدة عمليات خلفه.

تكمن العبقرية الهندسية في هذا التصميم في قدرته على تحقيق معدلات ضربات تتراوح بين ٣٠ و٦٠+ ضربة في الدقيقة. وفقًا لـ تحليل خط إنتاج شركة HE-Machine ، فإن القوالب التصاعدية مناسبة بشكل خاص للأجزاء الإنشائية الصغيرة ذات الطلب المرتفع، حيث تكون الكفاءة وحجم الإنتاج هما العاملان الأهم.

ومن أبرز مزايا قوالب التصعيد ما يلي:

- معدلات إنتاج مرتفعة للغاية مع أقل قدر ممكن من التدخل اليدوي

- مساحة تشغيل مدمجة نظرًا لأن قالبًا واحدًا فقط في المكبس يتعامل مع جميع العمليات

- جودة متسقة للأجزاء بفضل التعامل الآلي مع المواد

- انخفاض تكلفة كل جزء عند الإنتاج بكميات كبيرة

ما المقابل؟ تميل كفاءة استخدام المواد إلى أن تكون أقل لأن الشريط يجب أن يحافظ على مسافات متسقة بين العمليات. كما تتطلب القوالب التدريجية استثمارًا أوليًّا كبيرًا وقد يكون من الصعب اكتشاف الأخطاء فيها أثناء مرحلة الإعداد.

القوالب الانتقالية: المرونة تلتقي بالأتمتة

ماذا لو كانت أجزاءك كبيرة جدًّا بحيث لا يمكن تمريرها عبر شريط مستمر، أو كانت عمليات التشكيل الخاصة بك تتطلب تحريك القطعة العاملة في اتجاهات متعددة؟ تُحل القوالب الانتقالية هذه المشكلة عن طريق تركيب عدة قوالب مستقلة على مكبس تشكيل واحد عالي الطنّية، حيث تقوم أذرع ميكانيكية بنقل الأجزاء بين المحطات.

وخلافًا للقوالب التدريجية التي تبقى فيها المادة متصلة طوال الوقت، فإن عملية الختم الانتقالية تستخدم إما صفائح مقطوعة مسبقًا أو مواد تُقطَع من لفافة عند المحطة الأولى. ثم تقوم أصابع آلية أو ملاقط آلية بنقل كل جزء عبر العمليات اللاحقة. وتكون هذه الطريقة فعّالة بشكل خاص في تصنيع المكونات المشابهة للعوارض، وأجزاء التعزيز، والقطع المتناظرة ذات الهندسات المعقدة.

عادةً ما تحقق آلة ضغط التشكيل التي تعمل بقوالب النقل من ٢٠ إلى ٣٠ ضربة في الدقيقة — وهي أبطأ من عملية الختم التدريجي، لكنها أسرع بكثير من التعامل اليدوي بين المكابس المنفصلة. أما الميزة الحقيقية فتظهر عند إنتاج الأجزاء التي يصعب تصنيعها على شريط: مثل المكونات الأكبر حجمًا، أو الأجزاء التي تتطلب تشكيلًا متعدد الاتجاهات، أو التصاميم التي تحتوي على عناصر يمكن للآليات الآلية للنقل الإمساك بها.

متى تتفوق القوالب المركبة على الأدوات البسيطة

في بعض الأحيان، تحتاج إلى إجراء عمليات قصٍّ متعددة في وقتٍ واحدٍ وفي الموقع نفسه بالضبط. وتوفِّر القوالب المركبة هذه القدرة عبر تنفيذ عمليتين أو أكثر من عمليات القص — مثل التقطيع والثقب — في ضربة واحدة لمكبسٍ واحدٍ، وبمحطة واحدة.

تصوَّر إنشاء غسالة: تحتاج إلى قص القطر الخارجي وثقب الفتحة المركزية. وتؤدي القالب المركب كلا العمليتين في وقت واحد، مما يضمن تمركزًا مثاليًّا بين الحافة الخارجية والفتحة الداخلية. ولن يكون من السهل تحقيق هذه الدقة باستخدام عمليات منفصلة، لأن كل خطوة من خطوات المناولة قد تُدخل أخطاءً محتملة في المحاذاة.

تتفوق القوالب المركبة عندما:

- تتطلب خصائص القطعة محاذاة دقيقة فيما بينها

- تبرِّر أحجام الإنتاج تصميم القالب الأكثر تعقيدًا

- تُعد المسطّحية والدقة الأبعادية متطلباتٍ بالغة الأهمية

القوالب التجميعية والقوالب البسيطة: اختيار الاستثمار المناسب حسب الحاجة

تدمج القوالب التجميعية عمليات القص والتشكيل في ضربة واحدة — على سبيل المثال، قص شكل معين مع إنشاء ثنية أو ميزة مسحوبة في الوقت نفسه. ويؤدي هذا النهج إلى تقليل عدد مراحل المناولة وتحسين دقة القطعة عندما تكون العلاقات الهندسية بين الحواف المقطوعة والميزات المشكَّلة ذات أهمية بالغة.

وفي الطرف الآخر من سلّم التعقيد، تقوم القوالب البسيطة بتنفيذ عملية واحدة فقط في كل ضربة. هل تحتاج إلى ثقب فتحة؟ أم ثني حافة؟ أم تقليم طرف قطعة؟ تُنفِّذ القالب البسيط كل مهمةٍ على حدة. وعلى الرغم من أن هذا يتطلب نقل الأجزاء بين العمليات، فإن تكلفة الأدوات تكون ضئيلة جدًّا، كما أن إعدادها بسيطٌ ومباشر.

وبالنسبة لمرحلة النماذج الأولية أو الإنتاج بكميات منخفضة أو القطع التي تتطلّب خطوة تشكيل واحدة فقط، غالبًا ما تُعدُّ القوالب البسيطة الخيار الأكثر اقتصادية. وبذلك تبقى استثماراتك في قوالب المكابس الهيدروليكية منخفضة، مع الحفاظ على مرونتك في تعديل العملية دون الحاجة إلى التخلّي عن أدوات باهظة الثمن.

مقارنة أنواع القوالب: دليلك للاختيار

ويتطلّب الاختيار بين هذه الأساليب الموازنة بين حجم الإنتاج وتعقيد القطعة والقيود المالية ومتطلبات الجودة. وتوضّح المقارنة التالية النوع الأنسب من القوالب لسيناريو التصنيع المحدَّد الذي تتعامل معه:

| نوع الديي | حجم الإنتاج | تعقيد الجزء | وقت الإعداد | نطاق التكلفة | التطبيقات النموذجية |

|---|---|---|---|---|---|

| متدرج | مرتفع (أكثر من ١٠٠٬٠٠٠ قطعة) | منخفض إلى متوسط | طويلة في البداية، وضئيلة لكل دورة تشغيل | $$$-$$$$ | التوصيلات الكهربائية، والدعامات، وأجزاء السيارات الصغيرة |

| نقل | متوسط إلى عالي | متوسط إلى عالي | معتدلة | $$$$ | العناصر الإنشائية، والعناصر الداعمة، والأغلفة المتناظرة |

| المادة المركبة | متوسط إلى عالي | منخفض إلى متوسط | معتدلة | $$-$$$ | الواشات، والقطع المعدنية الدقيقة غير المكتملة، والأجزاء التي تتطلب التمركز المتناظر |

| مزيج | متوسطة | متوسطة | معتدلة | $$-$$$ | أجزاء تجمع بين الحواف المقطوعة والميزات المشكَّلة |

| بسيط | منخفض إلى متوسط | منخفض | قصير | $-$$ | النماذج الأولية، والأجزاء ذات العملية الواحدة، والإنتاج بكميات منخفضة |

لاحظ العلاقة بين الحجم والتعقيد؟ إن الإنتاج عالي الحجم يبرِّر الاستثمار في أدوات التصنيع التدريجي أو أدوات النقل، بينما تفضِّل الكميات الأقل غالبًا الأساليب الأبسط التي تقلِّل التكاليف الأولية. أما «النطاق الأمثل» لتطبيقك فيعتمد على متطلبات إنتاجك المحددة ومعايير الجودة الخاصة بك.

وبعد أن وُضِع هذا الإطار التصنيفي، فأنت الآن جاهزٌ للغوص أعمق في المصطلحات الفنية التي يستخدمها المهندسون وصانعو القوالب لوصف هذه الأدوات وعملياتها.

المصطلحات الأساسية المتعلقة بالقوالب التي يجب أن يعرفها كل مهندس

هل جربت يومًا مناقشة متطلبات الأدوات مع صانع القوالب، ثم شعرتَ بأنك غارق في بحر من المصطلحات غير المألوفة؟ أنت لست وحدك. فاستيعاب مفردات قوالب الضغط للمعادن الرقيقة يحوّل المحادثات المربكة إلى تعاونٍ مُثمرٍ، ويساعدك على قراءة الوثائق الفنية بثقة.

سواء كنت تراجع عرض سعر من مورد قوالب الأدوات أو تُجري تشخيصًا لمشاكل الإنتاج، فإن فهم هذه المصطلحات الأساسية يمنحك السيطرة الكاملة. دعنا نبني مفرداتك بشكل منهجي، بدءًا من العمليات التي تقطع المادة وانتهاءً بتلك التي تشكّلها.

شرح عمليات القطع

تُزيل عمليات القطع المادة من قطعة العمل، مُشكِّلةً أشكالًا أو فتحاتٍ أو مُفصِّلةً الأجزاء المُصنَّعة عن المادة الخام. ويصف كل مصطلح قصٍ إجراءً محددًا يتميَّز بخصائصٍ مُميَّزة:

- القطع الأولي: قص شكلٍ كاملٍ من المعدن الرقيق حيث تصبح القطعة المُزالَة هي الجزء النهائي الجاهز للاستخدام. فكّر في ثقب قرص معدني سيُستخدم كترس — هذا القرص هو "القطعة الأولية" الخاصة بك. ووفقًا لمصطلحات شركة Manor Tool، فإن القطعة الأولية تشير إلى كلٍّ من صفائح المعدن المستخدمة في تصنيع المنتج، والقطعة الناتجة عن عملية التقطيع الأولي.

- الثقب: إنشاء فتحات أو شقوق عن طريق ثقب المادة. وعلى عكس عملية التقطيع الأولي، فإن المادة المُزالَة (وتُسمى «الكتلة») تُعتبر نفايات، بينما تصبح الصفيحة المتبقية التي تحتوي على الفتحة المصنوعة بواسطة القالب هي جزءك المطلوب. ويجب أن تكون قوالب القطع الهيدروليكية المصممة للثقب قادرةً على إخراج الكتل بسلاسة لمنع الانسداد.

- التشقير: قصّ المخلفات المعدنية من الحواف الخارجية للقطعة العاملة — أي إنها عملية ثقب تتم على محيط القطعة بدلًا من أجزائها الداخلية.

- قص: إجراء قطعٍ مستقيمة الخط عند مرور صفائح المعدن بين الشفرتين العلوية والسفلية. وتُشبه هذه العملية المقص الصناعي، حيث تقطع المادة على طول مسار محدَّد.

عند إجراء عمليات القطع، هناك منتجان ثانويان يتطلبان الانتباه. كتلة رصاص هو النفايات المعدنية المتبقية بعد عملية الثقب—أي تلك الأقراص المعدنية الصغيرة التي تسقط عبر القالب. علامة القرص المعدني تظهر عندما تُضغط النفايات المعدنية إلى سطح القطعة المراد تشكيلها، مُحدثةً عيبًا. وإدارة الأقراص المعدنية (Slugs) بشكلٍ صحيح تمنع حدوث مشكلات جودة مكلفة.

عمليات التشكيل مقابل عمليات السحب

هنا حيث يصبح المصطلح غالبًا مصدر لَبْس: فكلا عمليتي التشكيل والسحب تُعيدان تشكيل المعدن، لكنهما تفعلان ذلك عبر آليات جوهرية مختلفة. وفهم الفرق بينهما يساعدك في اختيار أدوات القوالب المناسبة لتطبيقك.

عمليات التشكيل ثني أو تشكيل المادة دون تدفق ملحوظ للمادة. ويظل سمك المعدن في الأساس ثابتًا لأنك ببساطة تغيّر الزاوية أو الانحناء. وقد يستخدم قالب التشكيل مثلًا إنشاء حافة بزاوية ٩٠ درجة على دعامة — فينثني المعدن دون أن يتمدد أو يقل سمكه بشكل ملحوظ.

- الثني: الإزاحة الزاوية لمادة المعدن باستخدام قالب لإنشاء زوايا محددة

- التجنيب: إنشاء حافة معزَّزة، غالبًا لتسهيل التركيب أو لزيادة الصلابة

- الطي المزدوج (الثني الهولندي): طي حافة المادة مرتين على نفسها لزيادة صلابة الحواف أو تقليل حدتها

عمليات السحب إضفاء العمق عن طريق دفع المادة للانسياب داخل تجويف القالب. وتُعد هذه العملية التشكيلية بالقوالب عملية تمدد فعلية للمعدن، مما يؤدي إلى ترققه أثناء اكتسابه الشكل المطلوب. وتُنتج عمليات الختم العميق أجزاءً مجوفة — مثل علب المشروبات أو قوابض زيت المحركات في السيارات — حيث تتحول المادة المسطحة إلى أشكال تشبه الأكواب.

ما المؤشر الرئيسي؟ إذا كان جزءك يمتلك عمقًا كبيرًا نسبيًّا مقارنةً بقطره، وكانت سماكة الجدار أرق من سماكة الصفيحة الأصلية، فهذا يعني أن عملية السحب قد شاركت في تصنيعه. أما الأجزاء التي تحافظ على سماكة الصفيحة الأصلية فهي عادةً ما تكون ناتجة عن قوالب التشكيل.

عمليات التشكيل الدقيقة

تتطلب بعض العمليات دقةً استثنائيةً أو تُنشئ سمات زخرفيةً. وغالبًا ما تُكمِل هذه التقنيات المتخصصة الجزء المُشكَّل بالقوالب:

- الختم: عملية ضغط دقيقة حيث يخترق القطعة المراد تشكيلها مستوى المحايدة تحت ضغط عالٍ من المخرز والقالب في الوقت نفسه. ويؤدي ذلك إلى تحقيق تحملات دقيقة جدًّا وأسطح ناعمة — وهي شرطٌ أساسيٌّ للأجزاء التي تتطلب أبعادًا دقيقة تمامًا.

- النقش البارز: إنشاء أنماط بارزة أو غائرة في صفائح المعدن دون قطعها بالكامل. وغالبًا ما تنتج العلامات التجارية والقوام والخصائص الوظيفية مثل الأضلاع المُقوِّية عن عمليات النقش البارز.

- القص النصفي: اختراق جزئي لصفائح المعدن لإنشاء بروز ارتفاعه يعادل تقريبًا نصف سماكة المادة. وتُستخدم هذه الخصائص البارزة كعلامات موضعية لتثبيت اللحام أو التجميع.

مصطلحات الدعم الحرجة

وبالإضافة إلى العمليات، توجد عدة مصطلحات تصف الظروف أو العيوب أو خصائص القوالب التي ستواجهها بشكل متكرر:

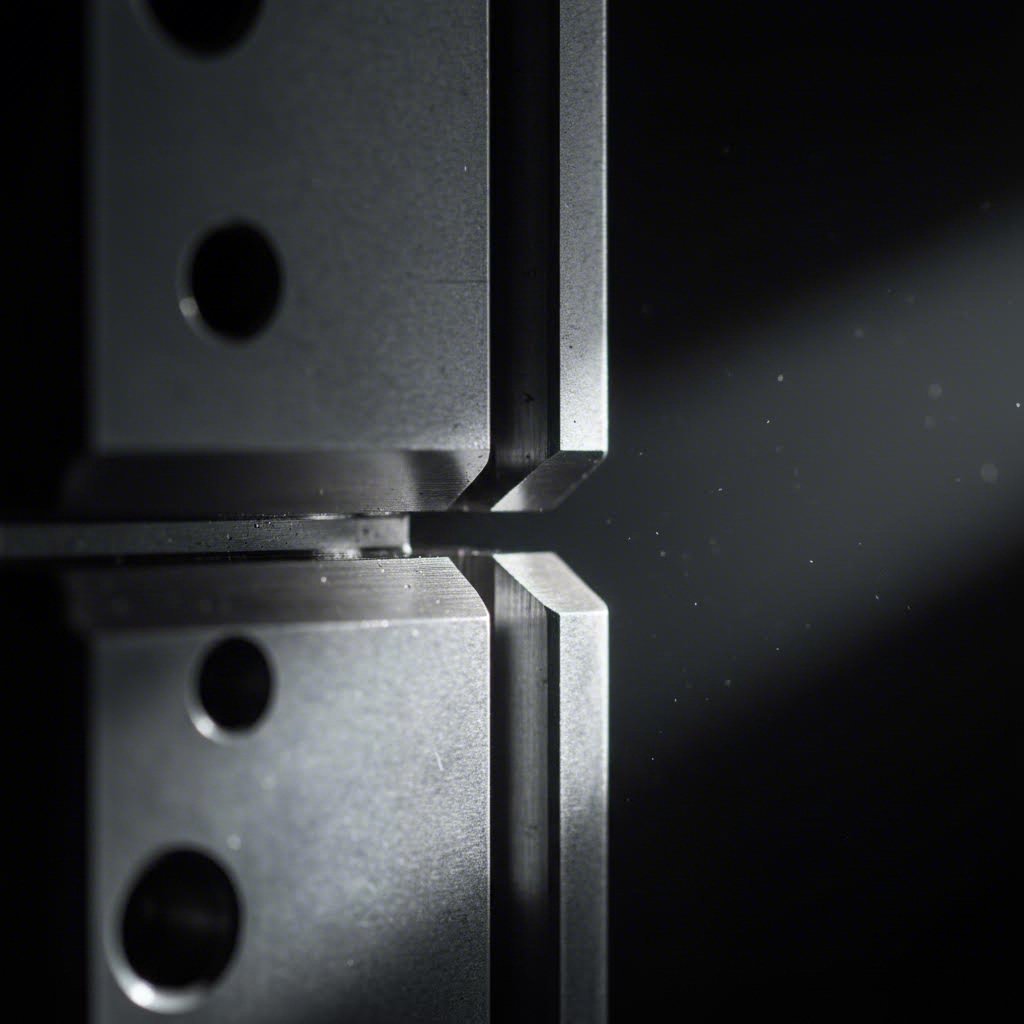

- فراغ القالب: المسافة بين المخرز وفتحة القالب. ويؤثر التوضيح المناسب على جودة الحواف وعمر الأداة وقوة الإفلات. فالتباعد الضيق جدًّا يؤدي إلى تآكل مفرط، بينما يؤدي التباعد الواسع جدًّا إلى تكوُّن حواف حادة (بروزات) ومشاكل في الأبعاد.

- إزالة: إعادة إزالة قطعة العمل أو المخلفات من المثقاب بعد إتمام العملية. وتُطبِّق أداة الإزاحة قوةً لدفع المادة بعيدًا عن الأداة أثناء انسحابها.

- الحافة الخشنة: الحواف البارزة أو الترسبات الحادة التي تبقى بعد عمليات القطع. وتزداد عملية تشكُّل الحواف عندما تكون المسافة بين القالب والقالب العلوي غير صحيحة أو عندما تصبح الأدوات باهتة.

- الارتداد: عندما تعود المادة المرنة جزئيًّا إلى حالتها الأصلية بعد عملية التشكيل (ظاهرة الانثناء العكسي). ويؤدي أخذ ظاهرة الانثناء العكسي في الاعتبار عند تصميم القوالب إلى ضمان مطابقة الأجزاء للمواصفات البعدية النهائية.

- الانفراط: الجزء من المادة الذي ينكسر أثناء عملية القطع، ويظهر على حواف القطع كمنطقة خشنة بالمقارنة مع السطح المقطوع بعملية القص.

وباستخدام هذه القاعدة المصطلحية، أصبح بإمكانك التواصل بدقة مع مصنِّعي القوالب، وفهم الرسومات الفنية، وتشخيص المشكلات الإنتاجية. وفي الخطوة التالية، سنستعرض المواصفات الفنية التي تحكم أداء هذه العمليات— ونبدأ بحسابات الطاقة (بالطن) التي تحدد ما إذا كانت آلة الضغط الخاصة بك قادرةً على تنفيذ المهمة أم لا.

المواصفات الفنية التي تُحرِّك أداء القوالب

لقد أتقنت المصطلحات. وتفهم أنواع القوالب. لكن هذه هي النقطة التي يلتقي فيها المطاط بالطريق فعليًّا: فالمواصفات الفنية تُقرِّر ما إذا كان قالبك يُنتج أجزاءً عالية الجودة أم نفاياتٍ باهظة الثمن. وإن أخطأت في هذه الأرقام، فقد يؤدي ذلك إلى آلات ضغط صغيرة الحجم لا تستطيع تحمل الأحمال المفروضة عليها، أو إلى فشل مبكر في أدوات التشكيل، أو إلى أجزاء لا تفي بالمتطلبات البعدية.

دعنا نستعرض الحسابات والمواصفات الحرجة التي تميِّز عمليات القوالب الناجحة عن الأخطاء المكلفة. سواء كنت تُحدِّد مواصفات جهاز ضغط معدني جديد أو تقيِّم أدوات تشكيل موجودة بالفعل، فإن هذه المبادئ الأساسية تنطبق بشكل عام.

حساب متطلبات طاقة الضغط (بالطن)

هل سبق أن تسائلتَ لماذا تعمل بعض القوالب بسلاسة تامة في جهاز ضغط معين بينما تفشل في جهاز آخر؟ والإجابة غالبًا ما تكمن في الطنّية — أي القوة التي يجب أن يُولِّدها جهاز الضغط لإتمام العملية. وإن قلَّلتَ من تقدير هذا الرقم، فإن عملية التشغيل على جهاز الضغط ستتوقف فجأة في منتصف السكتة. أما إن مبالغتَ في تقديره، فستدفع ثمن سعة لن تستخدمها أبدًا.

الصيغة الأساسية لعمليات القص بسيطة للغاية:

الطنية = (محيط القص × سماكة المادة × مقاومة القص للمادة) ÷ ٢٠٠٠

تبدو بسيطة؟ دعونا نفصّل معنى كل عامل من هذه العوامل:

- محيط القص: المجموع الكلي لطول جميع عمليات القص التي تُنفَّذ في وقت واحد، ويُقاس بالمِقاييس بالبوصة. فعلى سبيل المثال، عند قص دائرة قطرها ٣ بوصات مع أربع ثقوب قطر كلٍّ منها ٠٫٢٥ بوصة، فإن الحساب يكون كالتالي: (π × ٣) + (٤ × π × ٠٫٢٥) ≈ ١٢٫٥٧ بوصة.

- سمك المادة: سماكة المادة بالبوصة. فصفائح الفولاذ التي يبلغ سمكها ٠٫٠٦٠ بوصة تتصرّف بشكلٍ مختلفٍ جدًّا عن الصفائح المعدنية السميكة التي يبلغ سمكها ٠٫٢٥٠ بوصة.

- قوة القص: كمية القوة التي تقاومها المادة قبل أن تنكسر، وتُقاس بالرطل لكل بوصة مربعة (PSI). وتقع مقاومة القص للفولاذ اللين حوالي ٥٠٬٠٠٠ PSI، بينما تصل مقاومة القص للفولاذ المقاوم للصدأ إلى ما بين ٧٥٬٠٠٠ و٩٠٬٠٠٠ PSI.

وها هو مثال عملي: قص قطعة مربعة طول ضلعها ٤ بوصات من فولاذ لين سمكه ٠٫١٢٥ بوصة. يساوي المحيط هنا ١٦ بوصة. وبتعويض القيم في الصيغة: (١٦ × ٠٫١٢٥ × ٥٠٬٠٠٠) ÷ ٢٠٠٠ = ٥٠ طنًا مطلوبة.

ولكن انتظر—هذه الحسابات الأساسية تتطلب تعديلًا. وتشمل العوامل التي تزيد من احتياجاتك الفعلية للطنّية ما يلي:

- حواف القطع البالية (تتطلب زيادةً في القوة بنسبة ١٠–٣٠٪)

- التباعد غير المناسب بين القالب والقالب المقابل (قد يضاعف الطنّية المطلوبة)

- عمليات متعددة تُنفَّذ في وقتٍ واحد

- المواد الأصلب من المواصفات الاسمية

- آثار التشكيل البارد الناتجة عن عمليات تشكيل سابقة

يُطبِّق معظم المهندسين عامل أمان بنسبة ٢٠–٣٠٪ فوق المتطلبات المحسوبة. ولذلك، لا ينبغي تشغيل آلة قالب مُصنَّفة بسعة ١٠٠ طنٍّ بشكلٍ منتظمٍ عند حمولة تجاوز ٧٠–٨٠ طنًا للحفاظ على عمرها الافتراضي والأداء الثابت.

نطاقات سماكة المادة وتأثير تصميم القالب

إن سماكة المادة لا تؤثر في الطنّية فحسب، بل إنها تغيّر جذريًّا كيفية تصميم مكونات القالب الخاص بك. فالمواد الأرق تتطلب تباعدًا أضيق ومُحاذاةً أكثر دقة، بينما تتطلب المواد السميكة بناءً أقوى وزيادةً في نصف قطر التشكيل.

خُذْ هذه العوامل المرتبطة بالسماكة في الاعتبار:

- سمك رقيق (أقل من ٠٫٠٣٠ بوصة): يتطلب لوحات قوالب دقيقة ذات انحراف ضئيل جدًّا، وفجوات أضيق (غالبًا ما تكون ٣–٥٪ من السُمك لكل جانب)، وتصميمًا دقيقًا لمُزيلات التشويه لمنع تشوه القطعة.

- سمك متوسِّط (٠٫٠٣٠ إلى ٠٫١٢٥ بوصة): النطاق المثالي لمعظم عمليات الختم. وتؤدي الفجوات القياسية البالغة ٥–٨٪ لكل جانب أداءً جيدًا، كما تتحمل التصاميم التقليدية للقوالب الأحمال الناتجة.

- سمك ثقيل (٠٫١٢٥ إلى ٠٫٢٥٠ بوصة): يتطلّب أحذية قوالب أثقل، وفجوات أكبر بين المخرز والقالب (٨–١٢٪ لكل جانب)، وزيادة نصف قطر التشكيل لمنع التشقق.

- لَوْح (أكثر من ٠٫٢٥٠ بوصة): غالبًا ما يتطلّب استخدام أدوات الضغط الهيدروليكي لتوفير القوة الكافية، وفولاذ أدوات متخصّص، وتحليل هندسي للتحقق من قوة مكونات القالب.

ويجب أن يتناسب سمك لوحة القالب نفسه مع سُمك قطعة العمل. وتوجيه عامٌّ هو أن يكون سمك لوحة القالب لا يقل عن ١٫٥ ضعف سُمك المادة، مع إضافة كتلة إضافية عند العمليات عالية الطنّية أو عند معالجة المواد المُصلَّبة.

فهم فجوة القالب وتأثيراتها

المسافة الفاصلة بين المثقب وفتحة القالب—قد تبدو تفصيلة بسيطة. في الواقع، إنها واحدة من أكثر المواصفات حسّاسيةً التي تؤثر على جودة الحواف، وعمر الأداة، والدقة البُعدية.

توفر المسافة الفاصلة المناسبة نمط كسرٍ نظيف أثناء عملية القص. أما المسافة الفاصلة الضئيلة جدًّا فتؤدي إلى اهتراء مفرط في حواف القطع، وزيادة متطلبات القوة اللازمة للقص (الطنية)، واحتمال كسر المثقب. أما المسافة الفاصلة الكبيرة جدًّا فتنتج عنها حواف مبرومة (Burrs)، وانقلاب الحواف (Rollover)، وعدم انتظام الأبعاد.

تعتمد المسافة الفاصلة المثلى بشكل رئيسي على نوع المادة وسمكها:

| نوع المادة | المسافة الموصى بها (٪ من السُمك لكل جانب) | التأثير الناتج عن ضآلة المسافة الفاصلة | التأثير الناتج عن زيادة المسافة الفاصلة |

|---|---|---|---|

| الفولاذ الطري | 5-8% | قص ثانوي، اهتراء الأداة | بروز حاد (Burr) شديد، انقلاب الحواف (Rollover) |

| الفولاذ المقاوم للصدأ | 6-10% | الالتصاق السطحي (Galling)، التصاق المثقب | بروز حاد (Burr) مفرط |

| والألمنيوم | 4-6% | تمزق الحواف، التراكم | الحواف الخشنة، والتباين الأبعادي |

| نحاس/برونز | 3-5% | الالتصاق المادي | التشوه، والبروزات الحادة |

| فولاذ عالي القوة | 8-12% | انكسار القالب، والتكسر | جودة الحواف الرديئة |

في قوالب التزوير وعمليات التشكيل الثقيلة، تصبح حسابات الفراغ أكثر تعقيدًا. أما عمليات السحب والثني فتتطلب فراغًا يراعي تدفق المادة بدلًا من ميكانيكا القص البسيطة.

القدرات التحملية والدقة الأبعادية

ما هي التحملات التي يمكن تحقيقها عمليًّا؟ يعتمد الجواب على دقة قالبك، وحالة المكبس، واتساق المادة. وإليك ما يمكن توقعه:

- الختم القياسي: ±٠٫٠٠٥ بوصة إلى ±٠٫٠١٠ بوصة على الأبعاد المقطوعة

- ختم الدقة: ±0.001 بوصة إلى ±0.003 بوصة باستخدام أدوات التثبيت المُجَهَّزة ومقابض الضغط المشدودة

- الأبعاد الناتجة عن التشكيل: عادةً ما تكون ضمن مدى ±0.010 بوصة إلى ±0.015 بوصة بسبب تباين الانحناء العكسي

- المسافة بين ثقب وآخر: غالبًا ما يمكن تحقيق دقة ضمن ±0.002 بوصة باستخدام مكونات القالب الدقيقة

تذكَّر: دقة أجزائك لا يمكن أن تفوق دقة أضعف رابط في سلسلة الإنتاج. فاستخدام قالب دقيق على آلة ضغط مستهلكة مع مقابض ضغط غير محكمة لن يحقِّق تحملات دقيقة. وبالمثل، يؤدي عدم انتظام سماكة المادة إلى تباين أبعادي بغض النظر عن جودة الأدوات المستخدمة.

وبمجرد فهم هذه المواصفات، ستكون مستعدًّا لاستكشاف كيفية تصرُّف المواد المختلفة أثناء عملية التشكيل — وأي تصاميم للقوالب هي الأنسب لكل منها. وغالبًا ما تُحدِّد توافقية المادة ما إذا كانت المواصفات المحسوبة ستنعكس بنجاح في مرحلة الإنتاج الفعلي.

إرشادات توافقية المواد واختيار القوالب

لقد قمتَ بحساب متطلباتك من حيث الوزن بالطن، وحدّدتَ بدقة مواصفات المسافات البينية المسموحة. لكن إليك سؤالاً يُربك حتى المهندسين ذوي الخبرة: هل تصميم القالب الخاص بك لمعالجة الصفائح المعدنية يتوافق فعلاً مع المادة التي تشكّلها؟ فتتصرف المعادن المختلفة بطرق مختلفة جدًّا تحت الضغط — وإهمال هذه الفروق يؤدي إلى تآكل الأدوات، وتشقُّق القطع، ومشاكل إنتاجية مزعجة.

فكّر في الأمر بهذه الطريقة: فالحديد الصلب اللدن يتسامح مع التقنيات غير الدقيقة، أما الألومنيوم فيعاقب عليها. أما الفولاذ عالي القوة فيتطلّب احترامًا تامًّا. وفهم طريقة استجابة كل مادة أثناء عمليات التشكيل يساعدك على تحديد نوع القوالب الفولاذية المناسبة، واختيار مواد التشحيم الملائمة، وتفادي المفاجآت المكلفة على خط الإنتاج.

مطابقة تصميم القالب مع خصائص المادة

لكل صفائح معدنية شخصيتها الخاصة. فبعضها يمتد بسهولة، بينما يقاوم البعض الآخر بشدة عبر ظاهرة الانحناء العكسي (Springback). وبعضها ينزلق بسلاسة على أسطح الأدوات، بينما يلتصق البعض الآخر ويتمزّق. وفيما يلي ما يجب أن تعرفه عن كل فئة رئيسية من المواد:

الفولاذ الطري (فولاذ منخفض الكربون): أكثر المواد تسامحًا لقوالب الصفائح المعدنية. وهي تتشكل بشكلٍ متوقع، وتقبل مجموعة واسعة من الفراغات، ولا تتطلب مواد تشحيم متخصصة. وتتعامل فولاذات الأدوات القياسية مثل D2 أو A2 مع الفولاذ اللين بسلاسة تامة. وإذا كنتَ جديدًا في تصميم القوالب أو تقوم باختبار أولي لعملية ما، فإن الفولاذ اللين يُعَدّ نقطة بداية ممتازة.

الصلب غير القابل للصدأ: وهنا حيث تصبح الأمور مثيرةً للاهتمام. فالفولاذ المقاوم للصدأ يتصلّب سريعًا أثناء التشكيل، أي أنه يزداد صلابةً وقوةً كلما زاد تشويهه. وهذا يُحدث تحديين: ازدياد ظاهرة الارتداد المرن (أي عدم بقاء الأجزاء على شكلها المشكّل)، وارتفاع متطلبات القوة بالطن عند تنفيذ العمليات. وغالبًا ما تتطلب قوالب الثني المستخدمة في تطبيقات صفائح الفولاذ المقاوم للصدأ ثنيًا زائدًا بمقدار ٢–٤ درجاتٍ لتعويض الاسترداد المرن.

الصلب عالي القوة: الصلب عالي القوة المتقدم (AHSS) المستخدم في التطبيقات automotive قد يتطلب طاقة ضغط تزيد بنسبة ٥٠–١٠٠٪ مقارنةً بالصلب اللدن من نفس السماكة. كما أن هذه المواد تسبب اهتراءً أسرع لأدوات التشكيل، ما يستدعي استخدام فولاذ أدوات راقٍ مثل كربيد التنجستن أو درجات فولاذ المعادن المسحوق لتحقيق عمر أداة معقول.

النحاس والنحاس: تُسبِّب المعادن اللينة تحدياتها الخاصة. فهي عرضة للالتصاق — أي الالتصاق بأسطح المثاقب — وقد تشوه تحت ضغط التثبيت. وتمنع الأدوات المصقولة والمسافات المناسبة بين الأجزاء ترك علامات على هذه المواد الحساسة جماليًّا.

اعتبارات خاصة بالنسبة للفولاذ المقاوم للصدأ والألومنيوم

يجب إيلاء الألومنيوم اهتمامًا خاصًّا لأنه شائع الاستخدام في الوقت نفسه الذي يشكل فيه مشكلات جوهرية. فبفضل خفته ومقاومته للتآكل، يظهر الألومنيوم في كل شيء بدءًا من أغلفة الإلكترونيات ووصولاً إلى ألواح السيارات. لكن الألومنيوم يميل إلى التصاقه (galling) — أي أنه يلتحم فعليًّا مع أدوات التشكيل الفولاذية تحت الضغط والاحتكاك.

يتطلب منع التصاق الألومنيوم اتباع نهج متعدد الجوانب:

- استخدام أسطح قوالب مصقولة (ويفضَّل أن تكون مصقولة حتى درجة التشطيب المرآتي)

- استخدم مواد تشحيم قوية أو مركبات متخصصة لتشكيل الألومنيوم

- فكر في استخدام أدوات مطلية (مثل طلاء النيتريد التيتانيوم TiN، أو النيتريد الكربون التيتانيوم TiCN، أو طلاء الكربون الماسي DLC لتقليل الاحتكاك)

- احتفظ بمسافات تشغيل أضيق (4–6% من كل جانب) لتقليل تدفق المادة ضد أسطح المخرز

بالنسبة للفولاذ المدرفل على البارد المطلوب أن يكون مقاومًا للصدأ، تذكّر أن درجات الأوستنيتي (مثل 304 و316) تتصرف بشكل مختلف عن الدرجات الفريتية أو المارتنسيتية. ويُظهر الفولاذ المقاوم للصدأ الأوستنيتي أشد أنواع التصلب الناتج عن التشويه (Work Hardening)، ما يتطلب خفض تدريجي في شدة عمليات التشكيل عبر محطات القالب المتعددة. وغالبًا ما تتضمّن مجموعات قوالب ختم المعادن المصممة للفولاذ المقاوم للصدأ محطات تلدين وسيطة لتخفيف التصلب الناتج عن التشويه بين عمليات السحب الشديدة.

مرجع سريع لاختيار المادة

يوجز الجدول التالي المواصفات الرئيسية والتحديات المرتبطة بأكثر معادن الصفائح شيوعًا. استخدمه كنقطة انطلاق عند تحديد متطلبات قوالب المعادن الخاصة بك:

| المادة | المسافة بين القالبين (% من كل جانب) | مضاعف الطنونات | التحديات الشائعة | فولاذ الأداة الموصى به |

|---|---|---|---|---|

| الفولاذ الطري | 5-8% | 1.0× (القيمة الأساسية) | دنيا؛ مادة سهلة التحمل | D2، A2، O1 |

| الفولاذ المقاوم للصدأ | 6-10% | 1.5-1.8× | الارتداد، التصلب الناتج عن التشويه، التصاق السطوح | D2 (مُصلّب)، M2، إدخالات كربيد |

| والألمنيوم | 4-6% | 0.5-0.7× | التصاق السطوح، خدوش سطحية، تراكم المواد | D2 ملمّع، كربيد مغلف |

| نحاس/برونز | 3-5% | 0.4-0.6× | الالتصاق، ترك علامات على الأسطح اللينة | A2 ملمّع، فولاذات تحمل نحاساً أصفر |

| فولاذ عالي القوة | 8-12% | 1.5-2.0× | تآكل شديد للأدوات، كسر المثاقب | كربيد، فولاذات أدوات مسحوقية (PM)، مغلفة |

لاحظ كيف تتزايد متطلبات التشحيم تبعاً لدرجة صعوبة المادة؟ فالصلب اللين غالباً ما يُستخدم مع زيوت الختم الأساسية. أما الألومنيوم والصلب المقاوم للصدأ فيتطلبان مركبات متخصصة — وأحياناً تُطبَّق هذه المركبات على الشريط المعدني وعلى أسطح الأدوات مباشرةً. وبذلك تزداد مدة استخدام قوالب الصفائح المعدنية لديك بشكلٍ ملحوظ عندما يتوافق التشحيم مع سلوك المادة.

تؤثر التوافقية المادية مباشرةً على تكلفة الملكية الإجمالية لديك. فاختيار فولاذ الأدوات غير المناسب للتطبيقات عالية القوة يعني الحاجة إلى إعادة شحذ الأداة أو استبدالها بشكل متكرر. كما أن تجاهل ميل الألومنيوم إلى التصاق السطوح (Galling) يؤدي إلى تدمير أسطح القواطع الباهظة الثمن. وبمجرد فهم سلوك المواد، تكون جاهزًا لتقييم الجدوى الاقتصادية لمختلف نُهُج القوالب — ولتحديد اللحظة التي تُحقِّق فيها الاستثمارات في أدوات القوالب المتميزة عائدًا فعليًّا.

تحليل التكاليف لاتخاذ قرارات استثمارية ذكية في مجال القوالب

إليك سؤالٌ يُربِك مهندسي التصنيع ويبقيهم مستيقظين طوال الليل: هل ينبغي عليك استثمار ٨٠٬٠٠٠ دولار أمريكي في قالب تدريجي (Progressive Die)، أم إنفاق ٨٬٠٠٠ دولار أمريكي على أدوات بسيطة؟ والإجابة ليست بهذه البساطة التي تبدو عليها عند مقارنة الأسعار فقط. فتكلفة الملكية الإجمالية لديك تعتمد على حجم الإنتاج، والتكاليف التشغيلية الخفية، والعوامل الأخرى التي لا تظهر أبدًا في العرض السعري الأولي.

إن فهم الجوانب الاقتصادية لاختيار القوالب يحوّل ما يبدو وكأنه تخمينٌ إلى اتخاذ قرارات استراتيجية. سواء كنت تُقيّم مجموعة قوالب الضغط لإطلاق منتج جديد أو تعيد تقييم أساليب الأدوات الحالية، فإن هذا الإطار يساعدك على تجنّب أكثر خطأين مكلّفين: المبالغة في تصميم القالب لمُنتَجات ذات أحجام إنتاج منخفضة، والتدني في الاستثمار في القوالب لمُنتَجات ذات أحجام إنتاج عالية.

متى تُغطّي القوالب التدريجية تكاليفها بنفسها

تتميّز القوالب التدريجية بأسعارها المرتفعة—غالبًا ما تتراوح بين ٥٠٬٠٠٠ و١٠٠٬٠٠٠ دولار أمريكي أو أكثر للعناصر المعقدة الخاصة بالسيارات. ويُخيف هذا الاستثمار الأولي العديد من المشترين ليتجهوا نحو بدائل أبسط. لكن ما لا تخبرك به السعر الظاهري هو أن القوالب التدريجية، عند الإنتاج عالي الحجم، تحقّق أقل تكلفة لكل قطعة وبهامش واسع جدًّا.

وفقًا لـ تحليل شاوي لتكلفة الختم في قطاع السيارات ، والمعادلة الأساسية للتقدير هي:

التكلفة الكلية = التكاليف الثابتة (التصميم + الأدوات + الإعداد) + (التكلفة المتغيرة/وحدة × الكمية)

يحدث السحر في ذلك المصطلح الثاني. ويمكن لمجموعة قوالب مصممة لعمليات تدريجية أن تحقق معدلات ضرب تتراوح بين ٣٠ و٦٠+ جزءًا في الدقيقة مع أقل قدر ممكن من التدخل البشري. وبالمقارنة مع القوالب الأحادية العملية التي تتطلب التعامل اليدوي مع القطع بين المحطات، تصبح تكاليف العمالة فجأة العامل المسيطر في اقتصادك.

لنُجرِ الحسابات على سيناريو واقعي. تخيل أنك بحاجة إلى ٥٠٠٠٠٠ قطعة داعمة على مدى خمس سنوات:

- النهج باستخدام القوالب التدريجية: استثمار الأدوات البالغ ٨٠٠٠٠ دولار أمريكي ÷ ٥٠٠٠٠٠ قطعة = ٠٫١٦ دولار أمريكي لكل قطعة كتكلفة للأدوات. وأضف إليها تكلفة عمالة منخفضة نسبيًّا نظير الإنتاج عالي السرعة، وبذلك تبقى تكلفة القطعة منخفضة.

- النهج باستخدام القوالب البسيطة: استثمار الأدوات البالغ ٨٠٠٠ دولار أمريكي ÷ ٥٠٠٠٠٠ قطعة = ٠٫٠١٦ دولار أمريكي لكل قطعة كتكلفة للأدوات. ويبدو هذا أفضل، أليس كذلك؟ لكن عليك الآن أخذ التعامل اليدوي بين ثلاث عمليات منفصلة، وأوقات الدورة الأبطأ، وزيادة متطلبات مراقبة الجودة في الاعتبار — فقد تصل تكاليف العمالة إلى ٠٫٥٠ دولار أمريكي أو أكثر لكل قطعة.

نقطة التعادل تقع عادةً بين ١٠٬٠٠٠ و٢٠٬٠٠٠ قطعة سنويًّا، حيث تعوّض كفاءة القالب التدريجي تكاليفه الأولية الأعلى. أما بالنسبة للمشاريع automotive التي تتجاوز هذه العتبات، فإن الاستثمار في مجموعات قوالب معقدة لعمليات المكابس يُحقِّق أقل تكلفة إجمالية للملكية.

إجمالي تكلفة الملكية بما يتجاوز سعر القوالب

أسعار عروض القوالب لا تروي سوى جزء من القصة. فالتكاليف الخفية الكامنة في عملية الإنتاج الخاصة بك غالبًا ما تفوق التكاليف الظاهرة. ولاتخاذ قرارات استثمارية ذكية في مجال القوالب، يجب تحليل الصورة الكاملة:

تكاليف الإعداد والتحويل

- صناديق التقدم المتتابع: إعداد واحد فقط لجميع العمليات. وبمجرد التشغيل، لا يتطلب الأمر تدخلًا يُذكر.

- قوالب بسيطة متعددة: تتطلب كل عملية إعدادًا منفصلًا. وتتراكم أوقات التحويل بين المهام عبر المحطات المختلفة.

- قوالب النقل: تعقيد معتدل في الإعداد، لكن المناولة الآلية تقلل من جهد العمل لكل دورة.

العمليات الثانوية والمناولة

في كل مرة تنتقل فيها القطعة بين العمليات، تتراكم التكاليف. فمجموعة القوالب المستخدمة في المكبس الهيدروليكي والتي تؤدي عمليات منفردة تعني:

- النقل اليدوي أو شبه الآلي للأجزاء بين المحطات

- التخزين المؤقت والمخزون الجاري من المنتجات قيد التصنيع

- زيادة خطر تلف الأجزاء أثناء المناولة

- نقاط فحص جودة إضافية

تُلغي القوالب التدريجية معظم عمليات المناولة الثانوية. وتنتقل الأجزاء عبر مكابس تشكيل المعادن على هيئة أشرطة مستمرة، لتخرج كاملة عند المحطة النهائية.

متطلبات مراقبة الجودة

إليك عامل تكلفة يغفله الكثيرون: كل عملية منفصلة تُدخل تباينًا أبعاديًّا. وعند تشكيل المعادن بالضغط عبر قوالب متعددة، تتراكم التحملات. فقد يحتاج الجزء الذي يتطلب ثلاث عمليات إلى فحص بعد كل خطوة، بالإضافة إلى التحقق النهائي. أما الأدوات التدريجية فتحافظ على التسجيل الدقيق طوال جميع العمليات، مما يقلل عبء مراقبة الجودة ومعدلات الهدر.

الصيانة وعمر القالب

وفقًا لبيانات الصناعة، فإن القوالب عالية الجودة المضمونة لما يصل إلى مليون ضربة تُحدّد فعليًّا نفقاتك على الأدوات طوال دورة حياة المنتج. أما في حالات الإنتاج عالي الحجم، فإن هذه التكلفة تُوزَّع على عدد كبير من الوحدات، مما يجعل متوسط تكلفة الأداة لكل وحدة ضئيلًا جدًّا. وينبغي أن تُخطِّط لميزانية سنوية تبلغ نحو ٢–٥٪ من تكلفة الأداة لتغطية صقلها واستبدال مكوناتها، بغض النظر عن نوع القالب.

المفاهيم الخاطئة الشائعة التي تُدمِّر الميزانيات

وهناك خطاءان مكلفان يُسبّبان باستمرار إخفاق قرارات الاستثمار في القوالب:

الخطأ رقم ١: المبالغة في تصميم القالب لحجم إنتاج منخفض. فطلب قالب تدريجي (Progressive Die) بقيمة ٦٠٬٠٠٠ دولار أمريكي لإنتاج ٥٬٠٠٠ قطعة سنويًّا يعني تحميل كل قطعة تكلفة أداة قدرها ١٢ دولارًا أمريكيًّا. بينما يمكن ل presses التصنيعية (Fabrication Presses) التي تستخدم أدوات أبسط أن تحقِّق اقتصاديات أفضل، حتى لو كانت تكلفة العمالة فيها أعلى. لذا يجب مواءمة درجة تعقيد القالب مع متطلبات الحجم الفعلية للإنتاج.

الخطأ رقم ٢: عدم الاستثمار الكافي في القوالب المخصصة لإنتاج عالي الحجم. محاولة توفير ٥٠٠٠٠ دولار أمريكي في تكاليف القوالب بينما يتم إنتاج ٢٠٠٠٠٠ قطعة سنويًّا يُعَدُّ اقتصادًا وهميًّا. إن عدم كفاءة العمالة الناتجة عن استخدام قوالب بسيطة عند هذه الكمية تفوق بسهولة وفورات التكلفة المتعلقة بالقوالب خلال السنة الأولى. لذا، ينبغي إجراء حساب نقطة التعادل قبل الالتزام بأي قرار.

ما المنهجية الصحيحة؟ ابدأ بالكميات المتوقعة للإنتاج، ثم احسب نقطة التعادل، وأضف بعد ذلك هامش أمان مناسب لمراعاة عدم اليقين المتعلق بالحجم المنتج. فإذا كان توقعك يشير إلى إنتاج ١٥٠٠٠ قطعة سنويًّا، لكنه قد يتغير ليصل إلى ٥٠٠٠٠ قطعة، فإن الاستثمار في قوالب تقدمية قابلة للتوسُّع يحمي جدوى مشروعك الاقتصادية في أي من الحالتين.

وبمجرد إرساء أطر تحليل التكاليف، تكون مزوَّدًا بالأدوات اللازمة لاتخاذ قرارات استثمارية سليمة اقتصاديًّا فيما يتعلَّق بالقوالب. ومع ذلك، فإن أفضل القوالب تتطلَّب عنايةً مناسبةً لتحقيق القيمة المتوقَّعة منها — وهذه النقطة تؤدي بنا إلى ممارسات الصيانة التي تمدُّ من عمر القالب وتحافظ على جودة القطع طوال دورة الإنتاج.

أفضل الممارسات في صيانة القوالب وتشخيص الأعطال وإصلاحها

لقد استثمرتَ آلاف الدولارات في أدوات التصنيع الدقيقة. ويُنتج قالب الضغط الخاص بك أجزاءً مثالية—ولكن ذلك يسري فقط في الوقت الراهن. لكن الحقيقة المُزعجة هي أنه دون صيانةٍ مناسبة، فإن هذا المعدات القالبية الباهظة الثمن تتدهور مع كل ضربة تقوم بها. وتظهر الحواف الحادة غير المرغوب فيها (البروزات). وتبدأ الأبعاد في الانحراف عن المواصفات. وتتزايد شكاوى الجودة تدريجيًّا. وبشكلٍ مفاجئ، تجد نفسك تنفق أكثر على إخماد الحرائق التشغيلية مما وفَّرته يومًا ما بتجاهل الصيانة المجدولة.

والخبر السار هو أن اتباع نهج منهجي في صيانة القوالب يطيل عمر الأدوات بشكلٍ كبير، مع الحفاظ على جودة الأجزاء التي يتوقعها عملاؤك. ووفقًا لـ تحليل مجموعة فينيكس لصيانة القوالب ، فإن سوء الصيانة يؤدي إلى عيوب في الجودة أثناء الإنتاج، ما يرفع تكاليف الفرز، ويزيد احتمال شحن أجزاء معيبة، ويعرّض العملية لمخاطر فرض إجراءات احتواء مكلفة. دعونا نستعرض الممارسات التي تمنع هذه النتائج المكلفة.

الصيانة الوقائية التي تمدّد عمر القالب

فكّر في الصيانة الوقائية على أنها تأمينٌ تتحكم أنت فيه. فبدلًا من الانتظار حتى تحدث الأعطال لتحديد جدول أعمالك، فإنك تُحدِّد فترات الفحص ودورات الصيانة استنادًا إلى حالة القوالب والمتطلبات الإنتاجية. ويضمن هذا النهج الاستباقي أن تظل أحذية القوالب والمكونات الحرجة تعمل بكفاءة طوال العمر التشغيلي المُقرَّر لها.

ويشمل جدول الصيانة الوقائية القوي هذه الأنشطة الأساسية:

- الفحص البصري اليومي: افحص وجود أي تلفٍ واضح، أو تراكم للشوائب، أو توزيع غير منتظم للشحم قبل كل دورة إنتاج. وابحث عن التآكل أو التشققات على الحواف القطعة، وتأكد من أن مسارات طرد الرقائق تظل خاليةً من العوائق.

- فترات الفحص المبنية على عدد الدورات: يتم إجراء قياسات تفصيلية للأبعاد الحرجة كل ٥٠٬٠٠٠–١٠٠٬٠٠٠ دورة (مع تعديل هذه الفترة حسب نوع المادة وتعقيد القالب)، مع توثيق أنماط التآكل للتنبؤ باحتياجات الصيانة.

- دورات إعادة الشحذ: تتطلب قوالب القطع وأزرار القوالب عادةً إعادة التحديد كل ١٠٠٬٠٠٠ إلى ٥٠٠٬٠٠٠ ضربة، وذلك حسب درجة صلابة المادة. وينبغي إزالة كمية محدودة فقط من المادة لاستعادة الحواف الحادة؛ إذ يؤدي الطحن العنيف إلى تقليل العمر الافتراضي الكلي للقالب.

- توقيت استبدال المكونات: تفقد النوابض قوتها بعد ملايين الدورات. وتظهر فراغات في دبابيس التوجيه والبطانات. ولذلك يجب وضع جداول لاستبدال هذه المكونات قبل أن تتسبب في مشكلات تتعلق بالجودة. وينبغي مراقبة تآكل حذاء القالب بدقة خاصة، لأن هذه المكونات الأساسية تؤثر على جميع عمليات المحاذاة الأخرى.

- التحقق من نظام التشحيم: تأكد من أن أجهزة التشحيم الآلية تعمل بشكل سليم. وتحقق من أن نقاط التشحيم اليدوي تتلقى الاهتمام المناسب. ويؤدي نقص التشحيم إلى تسريع معدل التآكل على جميع الأسطح المتحركة.

يتطلب تحديد أولويات صيانة القوالب اتباع نهج منهجي. وكما تشير مجموعة فينيكس، يجب أن تستند القرارات إلى احتياجات الإنتاج ورضا العملاء والعائد على الاستثمار. ويُعطى القالب الذي يعاني من شكوى جودة مفتوحة الأولوية على أعمال الصيانة الوقائية الروتينية المطبَّقة على الأدوات التي تعمل دون مشاكل.

تشخيص المشكلات الشائعة في القوالب

وعند ظهور المشكلات، تجنَّب الاندفاع لإجراء تعديلات سريعة «تحت المكبس». ووفقاً للخبرة الصناعية المسجَّلة من قِبل المُصنِّع ، فإن معظم مشكلات القوالب تعود إلى انتهاك ثلاثة قواعد أساسية: التموضع الصحيح للقطع، وأداء لوحة الضغط الكافية، والتسلسل الصحيح للتشغيل. كما أن التعجيل بالتصليحات دون تحديد الأسباب الجذرية يؤدي إلى مضاعفة تكاليف الصيانة وإدخال تباين غير مرغوب فيه.

وفيما يلي طريقة تشخيص أكثر هذه المشكلات شيوعاً:

تشكيل بور

الحواف البارزة (Burrs) — وهي الحواف المرتفعة على الأجزاء المقطوعة — تدلّ تقريباً في كل مرة على وجود مشكلة في المسافة بين القاطع والقالب. ومنهجيتك التشخيصية هي:

- قياس المسافة الفعلية بين القاطع والقالب مقابل المواصفات المحددة

- فحص الحواف القطعية بحثاً عن علامات التآكل أو التشقق

- تحقق من محاذاة القالب— فالدبابيس التوجيهية البالية تسمح بانحراف المثقاب ما يؤدي إلى عدم انتظام الفراغات

- تأكد من أن سماكة المادة تتطابق مع مواصفات تصميم القالب

ويتمثل الحل عادةً في إعادة صقل الحواف القطعية لاستعادة الفراغات المناسبة، أو استبدال مكونات التوجيه البالية.

الانجراف البُعدي

الأجزاء التي كانت تُقاس بدقة الشهر الماضي أصبحت الآن خارج الحدود المسموح بها. وغالبًا ما يشير هذا التغيُّر التدريجي إلى ظهور أنماط تآكل على الأسطح الحرجة:

- افحص أسطح التشكيل للبحث عن علامات التصاق (Galling) أو تراكم المادة

- قس مسطحيّة قاعدة القالب— فالانحناء تحت التحميل يؤدي إلى تباين الأبعاد

- تحقق من دبابيس التموضع وأجهزة القياس للبحث عن أي تآكل يؤثر على وضع الجزء

- تأكد من أن موازاة عمود المكبس لم تَتغَيَّر

التصاق السطوح والتلف السطحي

يؤدي لحام المادة ذاتها على أسطح القالب إلى إحداث دورة تدميرية. وفقًا لـ دليل استكشاف الأخطاء وإصلاحها من شركة جيلكس ، وتتفاقم حالة التآكل السريع بسرعة مما يُضعف جودة التشطيب السطحي ويُسرّع من تآكل القالب، مُشكِّلاً حلقة تغذية راجعة ضارة.

- كمية وملاءمة التشحيم — فعدم كفاية التغطية يسمح بالتلامس المعدني مع المعدن.

- حالة التشطيب السطحي — فالخدوش الناتجة عن التآكل السابق تُمسك المادة المحبوسة داخلها.

- توافق المواد — فبعض السبائك (وخاصة الألومنيوم والفولاذ المقاوم للصدأ) تتطلب طلاءات أو مواد تشحيم متخصصة.

- شدة عملية التشكيل — فمعدلات التقليل المفرطة تُولِّد حرارةً تحفِّز الالتصاق.

الفشل المبكر والانكسار

عندما تنكسر المخرزات أو تتشقَّق أقسام القوالب، فابحث وراء الضرر الواضح:

- احسب القوة الفعلية المستخدمة مقارنةً بالسعة التصميمية للقالب — فالتحميل الزائد يؤدي إلى فشل التعب.

- افحص آليات المحاذاة بحثًا عن علامات التآكل التي تسمح بالتحميل غير المركزي.

- مراجعة مواصفات المواد — وجود مخزون أصعب مما كان متوقعًا يضاعف الإجهاد الواقع على أدوات التصنيع

- فحص حالة المكبس — تآكل الأجزاء المنزلقة (Gibs) أو حركة المكبس غير المنتظمة تُركِّز القوى بشكل غير متوقع

بناء ثقافة الصيانة

يُخفق أكثر قوائم التحقق من الأعطال تطورًا في حال غياب الالتزام التنظيمي. وتتطلب صيانة القوالب فعاليةً ما يلي:

- أنظمة التوثيق: تتبع كل إصلاحٍ، ودورة شحذٍ، واستبدالٍ لمكوِّنٍ ما. ويُظهر هذا السجل الأنماط التي تُنبئ باحتياجات المستقبل.

- الكفاءات الفنية: يقوم صانعو القوالب الذين يفهمون المتطلبات التقنية والسياق الإنتاجي معًا باتخاذ قرارات إصلاح أفضل.

- إطارات تحديد الأولويات: عندما تحتاج عدة قوالب إلى اهتمامٍ في آنٍ واحد، تضمن أنظمة الأولوية المنهجية إنجاز أهم المهام أولًا.

- حلقات التغذية الراجعة: ربط ملاحظات الإنتاج بالإجراءات الصيانية. وغالبًا ما يلاحظ المشغلون التغيرات الدقيقة قبل أن تكشف قياسات الجودة عن المشكلات.

تذكَّر: إن تكاليف الصيانة ضئيلة مقارنةً بتكاليف فشل الجودة، وشكاوى العملاء، والإصلاحات الطارئة التي تُنفَّذ تحت ضغط الإنتاج. وإن الاستثمار في رعاية القوالب بشكل منهجي يحمي استثمارك في أدوات التصنيع، ويضمن جودة الأجزاء باستمرار طوال دورة حياة الإنتاج.

وبعد إرساء أساسيات الصيانة، تكونون الآن مستعدين لاستكشاف الكيفية التي تطبِّق بها مختلف الصناعات هذه المبادئ — وكيف تشكِّل المتطلبات الخاصة بكل قطاع قرارات تصميم القوالب، بدءًا من التطبيقات automotive وصولًا إلى تطبيقات aerospace.

التطبيقات الصناعية من قطاع السيارات إلى قطاع الطيران والفضاء

هل لاحظت يومًا كيف يتناسب لوحة باب السيارة بشكل مثالي في كل مرة، أو كيف تُحقِّق دبابيس الموصلات الصغيرة جدًّا في هاتفك الذكي توصيلًا لا تشوبه شائبة؟ إن هذه الإنجازات التي تبدو مختلفةً ظاهريًّا تشترك جميعها في أصلٍ واحد: قوالب تشكيل الصفائح المعدنية المتخصصة المصمَّمة خصيصًا لتلبية متطلبات كل قطاعٍ صناعيٍّ فريدة. وفهم الطريقة التي يستخدم بها مختلف القطاعات تقنية تشكيل القوالب يوضّح لماذا لا يمكن أن تكون تصاميم القوالب «مناسبة للجميع»—ويُساعدك في تحديد الأدوات التي تلبي متطلبات الجودة والإنتاج الخاصة بك بدقة.

ويواجه كل قطاعٍ تحدياتٍ مُميَّزةً. فتحتاج شركات تصنيع السيارات إلى ملايين القطع المتطابقة تمامًا وبسرعةٍ هائلة. أما قطاع الطيران والفضاء فيتطلَّب تشكيلًا دقيقًا لسبائك غريبة تقاوم عمليات التصنيع التقليدية. وفي قطاع الإلكترونيات، يلزم تحقيق دقةٍ على المقياس الميكروسكوبي تُقاس بالألف من البوصة. فلنستعرض معًا كيف تتكيف حلول قوالب الأدوات لتلبية هذه الاحتياجات المتنوعة.

متطلبات قوالب ختم السيارات

تمثل صناعة السيارات أكبر مستهلكٍ لقدرات آلات ختم الصفائح المعدنية في جميع أنحاء العالم. ويحتوي كل مركبة على مئات المكونات المُخمَّدة—من ألواح الهيكل الضخمة إلى الدعامات الصغيرة جدًّا—ويتطلّب كل منها قوالبَ مُحسَّنةً لتحقيق الكفاءة في الإنتاج بكميات كبيرة.

ما الذي يجعل ختم قطع غيار السيارات فريدًا؟ إنه الحجم والاتساق. فقد تُنتج آلة ختم من الفولاذ، عند تشغيلها بقوالب سيارات، ما يصل إلى ٣٠٠٠٠٠ دعامة متطابقة سنويًّا، مع التزام كل قطعة بالتسامح المسموح به ضمن ±٠٫٠٠٥ بوصة. وتسيطر القوالب التصاعدية على هذه القطاع لأنها تحقِّق معدلات الضربات واتساق الأجزاء التي تتطلّبها معايير الجودة الخاصة بالشركات المصنِّعة للمعدات الأصلية (OEM).

ووفقًا لتحليل JV Manufacturing للقطاع، فإن ختم الصفائح المعدنية في صناعة السيارات يبسِّط عمليات الإنتاج على نطاق واسع، ويضمن الاتساق والجودة عبر آلاف الوحدات، مما يساعد في الحفاظ على سمعة العلامة التجارية وثقة المستهلكين. كما يدعم هذا العملية دمج التقنيات المتقدمة، مثل أجهزة الاستشعار والمُحرِّكات، في هيكل المركبة.

تشمل تطبيقات التشكيل المعدني الرئيسية في قطاع السيارات ما يلي:

- ألواح الهيكل: الأبواب، وغطاء المحرك، والدرابزينات، وأقسام السقف التي تتطلب معدات ضغط معدنية بتنسيق كبير

- مكونات هيكلية: سكة الإطار، والأعضاء العرضية، والعناصر الداعمة المصنوعة من الفولاذ عالي القوة

- الدعامات والأجهزة الخاصة بالتركيب: إنتاج الأجزاء التجميعية باستخدام القوالب التدريجية عالية الحجم

- درع الحرارة ومكونات العادم: تشكيل الفولاذ المقاوم للصدأ لأنظمة الإدارة الحرارية

يُضاف إلى ذلك تعقيد اختيار المواد. وكما يوضح دليل مواد السيارات الخاص بشركة «دي آر سولينويد» (DR Solenoid)، فإن الفولاذ عالي القوة يوفّر المتانة والقوة اللازمتين لتقليل وزن المركبة مع تحسين السلامة والموثوقية. ومع ذلك، فإن هذه المواد المتطورة تتطلب طاقة ضغط تزيد بنسبة ٥٠–١٠٠٪ مقارنةً بالفولاذ اللدن، مما يستلزم صنع القوالب من فولاذ أدوات راقٍ وهندسة دقيقة.

وبالنسبة للشركات المصنِّعة التي تبحث عن قوالب تتوافق مع متطلبات قطاع السيارات، أصبحت شهادة «آي إيه تي إف ١٦٩٤٩» (IATF 16949) المعيار الذهبي. ويضمن هذا نظام إدارة الجودة أن يلتزم موردو القوالب بضوابط العمليات الصارمة التي تطلبها الشركات المصنِّعة للمعدات الأصلية (OEMs). ومن الشركات مثل شاوي يُجسِّد هذا النهج من خلال الجمع بين شهادة IATF 16949 وقدرات المحاكاة المتقدمة باستخدام أنظمة التحليل الهندسي الحاسوبي (CAE)، والتي تحقِّق معدلات موافقة أولية تبلغ ٩٣٪ — وهي نسبة بالغة الأهمية عندما تصل استثمارات القوالب إلى ستة أرقام، وتكون الجداول الزمنية للإنتاج لا تسمح بأي هامش للخطأ.

المتطلبات الدقيقة في التطبيقات الجوية والفضائية

فبينما يركِّز ختم قطع السيارات على تحقيق أحجام إنتاج كبيرة، فإن تشكيل المعادن بالضغط في القطاع الجوي والفضائي يركِّز على الدقة العالية عند التعامل مع مواد غريبة. ويجب أن تتحمَّل مكوِّنات الطائرات ظروفاً بيئية وميكانيكية قاسية للغاية مع تقليل الوزن إلى أدنى حدٍّ ممكن — وهذه المجموعة من المتطلبات تدفع تقنيات القوالب إلى أقصى حدودها.

وفقًا لـ تصنيع PrecisionX أما ختم الصفائح المعدنية في القطاع الجوي والفضائي فيشمل سحبًا عميقًا لمكونات معدنية معقَّدة ذات زوايا حادة ونصف أقطار دقيقة وتسامحات ضيقة تلائم التطبيقات الصعبة. وباستخدام مواد يصعب تشكيلها مثل سبيكة كوفار (Kovar) وسبيكة إنكونيل (Inconel) والتيتانيوم وغيرها من السبائك الخاصة، يُنتج المصنِّعون أغلفة خفيفة الوزن وعالية القوة، مصمَّمة خصيصًا للبيئات الحرجة التي تتطلب أعلى مستويات الموثوقية.

ومن أبرز ختمات الصفائح المعدنية المستخدمة في القطاع الجوي والفضائي:

- الأقواس والوصلات الهيكلية: مكونات مصنوعة بدقة من الألومنيوم والتيتانيوم

- مكونات المحرك: أجزاء سبائك مقاومة لدرجات الحرارة العالية لمقاطع التوربينات

- غلاف الأقمار الصناعية ومحفظات أجهزة الاستشعار: دروع مُشكَّلة عميقًا بتسامحات تصل إلى ±0.0004 بوصة

- أنظمة الصواريخ والدفاع: مكونات حاسمة للمهمة تتطلب موثوقية مطلقة

متطلبات التسامح تحكي القصة. فبينما تحقق عمليات الختم في قطاع السيارات عادةً تسامحات تتراوح بين ±0.005 بوصة و±0.010 بوصة، فإن تطبيقات الطيران والفضاء تتطلب عادةً تسامحات تبلغ ±0.001 بوصة أو أضيق من ذلك. ولتحقيق هذه الدقة يلزم صقل أسطح الأدوات، وبيئة إنتاج خاضعة للتحكم في درجة الحرارة، والتحقق الدقيق من العمليات.

ويضيف سلوك المواد طبقةً أخرى من التعقيد. فمعادن التيتانيوم والسبائك الفائقة تتصلّب أثناء التشغيل بشكلٍ حادٍ، ما يستدعي التقدّم بعناية عبر مراحل تشكيل متعددة. أما عملية السحب العميق لهذه المواد إلى أعماق تصل إلى ١٨ بوصة — كما تُظهر قدرات شركة PrecisionX — فهي تتطلب قوالب مُصمَّمة بمسافات دقيقة جدًّا بين الأجزاء، ومسارات مُحسَّنة لتدفُّق المادة.

الإلكترونيات: الختم الميكروي على نطاق واسع

وعلى الطرف المقابل من سلّم الأحجام، يعتمد تصنيع الإلكترونيات على قوالب الختم الدقيقة جدًّا التي تُنتج مكونات صغيرةٍ للغاية ومعقَّدة. فموصلات هاتفك الذكي، وأطر التوصيل (lead frames) في أشباه الموصلات، وطرفي البطارية في حاسوبك المحمول، كلُّها تنشأ عن قوالب ختم تدرّجية تعمل بدقةٍ متناهية في الصغر.

ووفقًا لتحليل شركة JV Manufacturing، فإن دقة وكفاءة عملية الختم تُعدان ميزةً كبيرةً في التعامل مع الأجزاء الصغيرة والمعقَّدة اللازمة للأجهزة الإلكترونية الحديثة. ويشمل ذلك تصنيع الموصلات الدقيقة المستخدمة في الهواتف الذكية وأجهزة الكمبيوتر المحمولة وغيرها من الأجهزة الإلكترونية المحمولة، حيث تكون المساحة محدودة لكن الوظائف تبقى محورية.

تشمل تطبيقات الختم الإلكتروني ما يلي:

- طرفيات الموصلات: اتصالات مشكَّلة بدقةٍ متناهية وتتطلّب خصائص زنبركية دقيقة

- إطارات الرصاص: مكونات تغليف أشباه الموصلات ذات الهندسات المعقدة

- مكونات البطاريات: المحصلات الكهربائية (current collectors) والغلاف الخارجي لتشغيلٍ آمنٍ وكفء

- دروع الترددات الراديوية (RF shields): أغطية الحماية من التداخل الكهرومغناطيسي

ما الذي يجعل ختم الإلكترونيات تحديًا خاصًا؟ إن أبعاد الميزات التي تُقاس بالألف من البوصة، جنبًا إلى جنب مع مواد غريبة مثل نحاس البريليوم والبرونز الفوسفوري. وتتطلب هذه السبائك الموصلة تحكُّمًا دقيقًا في المسافات بين الأجزاء وتشحيمًا متخصصًا لمنع التصاق الأسطح عند المقاييس الميكروسكوبية.

وتزيد سرعات الإنتاج من صعوبة تحقيق الدقة. فغالبًا ما تعمل قوالب إنتاج الإلكترونيات عالية الحجم بسرعة تتجاوز ١٠٠ ضربة في الدقيقة، مع الحفاظ على الدقة الأبعادية عبر مليارات القطع. ولا يمكن إلا للأدوات التقدمية المصنوعة بدقة عالية وأنظمة التوجيه المشدودة أن تحقق هذه المجموعة الفريدة من السرعة والدقة معًا.

التطبيقات المنزلية والصناعية

ويُشكِّل التشكيل ذي التنسيق الكبير للأجهزة المنزلية والمعدات الصناعية مجموعةً أخرى من المتطلبات. فلوحات الثلاجات، وأسطوانات الغسالات، وغلاف أنظمة التدفئة والتبريد وتكييف الهواء (HVAC) تتطلب جميعها قوالبَ قادرةً على التعامل مع صفائح معدنية يُقاس طولها بالقدم بدلًا من البوصة.

عادةً ما تُفضِّل هذه التطبيقات قوالب النقل أو القوالب البسيطة ذات التنسيق الكبير بدلًا من القوالب التدريجية. فحجم الأجزاء يتجاوز ببساطة عرض الشريط العملي، مما يتطلب استخدام مواد مقطوعة مسبقًا ونقلها آليًّا بين محطات التشكيل.

تشمل الاعتبارات الرئيسية للكبس الخاص بالأجهزة المنزلية ما يلي:

- متطلبات تشطيب السطح: تتطلّب الأسطح المرئية قوالب ذات أقسام تشكيل ملمَّعة

- أعماق السحب العميقة: تحتاج طبول الغسالات والمكونات المماثلة إلى تدفُّق كبير للمواد

- سمك المواد المختلطة: المرونة في الإنتاج لمختلف خطوط المنتجات

- معايير الجمالية: عدم التسامح مطلقًا مع الخدوش أو التصدعات أو أي عيوب سطحية

كيف تؤثِّر المعايير الصناعية في تصميم القوالب

وبالإضافة إلى المتطلبات الفنية، فإن معايير الجودة الخاصة بكل قطاع تؤثر تأثيرًا جوهريًّا في قرارات تصميم القوالب. ونذكر من أطر الاعتماد هذه:

| الصناعة | المقاييس الأساسية | أثر تصميم القوالب |

|---|---|---|

| السيارات | معيار IATF 16949، والمتطلبات الخاصة بالمصنِّعين الأصليين (OEM) | توثيق إجراءات التأهيل الأولي للإنتاج (PPAP)، وقدرة المراقبة الإحصائية للعمليات (SPC)، ومتطلبات إمكانية التعقُّب |

| الفضاء | AS9100، Nadcap | شهادات المواد، واعتماد العمليات، والتفتيش على العينة الأولى |

| طبي | معيار ISO 13485، واللوائح التنظيمية لإدارة الأغذية والأدوية الأمريكية (FDA) الجزء 820 من الفصل 21 من التعليمات الاتحادية | ملفات سجل التصميم، والعمليات المعتمدة، والمواد المتوافقة حيويًّا |

| الإلكترونيات | معايير IPC، والمواصفات الخاصة بالعملاء | التوافق مع عمليات الطلاء، والامتثال لمتطلبات خلوّ المكونات من الرصاص، واعتبارات التفريغ الكهروستاتيكي (ESD) |

وتؤثر هذه المعايير في كل شيء بدءًا من اختيار مواد القالب ووصولًا إلى متطلبات التوثيق. فعلى سبيل المثال، يتعيَّن على مورِّدي قطع غيار السيارات إثبات القدرة الإحصائية للعملية أثناء اختبار القالب — أي أن القوالب يجب أن تُنتج القطع ضمن الحدود المسموح بها باستمرار، وليس فقط بشكل عرضي.

إن الاستثمار في الشهادات يُحقِّق عوائد تتجاوز مجرد الامتثال للمتطلبات. فعادةً ما يوفِّر المورِّدون الذين يستوفون متطلبات معيار IATF 16949 معدلات أعلى من الموافقة من المحاولة الأولى، وأقل انقطاعًا في عمليات الإنتاج. وعندما تبلغ نسبة الموافقة من المحاولة الأولى لمجموعة القوالب الخاصة بالسيارات لدى شركة «شاويي» ٩٣٪، فإن هذه النسبة تعكس عمليات هندسية منهجية تم التحقق من صحتها عبر نظام صارم لإدارة الجودة — وهي بالضبط ما يحتاجه مصنعو الكميات الكبيرة من شركائهم في مجال تصنيع القوالب.

إن فهم هذه المتطلبات الخاصة بالصناعة يساعدك على التواصل بفعالية مع مورِّدي القوالب وتحديد التوقعات الملائمة لمشاريعك. سواء كنت تشتري قوالب لقطع معدنية رقيقة للسيارات أو لمكونات طيران دقيقة، فإن مواءمة قدرات المورِّد مع متطلبات صناعتك يضمن تحقيق نتائج إنتاج ناجحة.

وبعد رسم خريطة لتطبيقات القطاع، تأتي الخطوة التالية وهي فهم كيفية التنقل في عملية توريد القوالب—من الفكرة الأولية وحتى الأدوات الجاهزة للإنتاج—واختيار الشريك المناسب لإحياء تصاميمكم.

توفير قوالب عالية الجودة واختيار الشريك المناسب

لقد حلَّلتم متطلبات الإنتاج لديكم، وحسبتم مواصفات السعة بالطن، وحدَّدتم نوع القالب المثالي لتطبيقكم. والآن تأتي المسألة الحاسمة التي تُقرِّر ما إذا كانت مشروعكم سينجح أم سيواجه عوائق: من سيقوم فعليًّا بتصنيع أدواتكم؟ فعملية توريد القوالب تحوِّل المفاهيم الهندسية إلى مكابس معدنية جاهزة للإنتاج، والشريك الذي تختارونه يؤثِّر في كل شيء بدءًا من المدة الزمنية المطلوبة للتسليم وصولًا إلى جودة القطع على المدى الطويل.

اختيار المورد الخطأ يُسبِّب مشكلاتٍ تتردَّد آثارها طوال دورة إنتاجك بالكامل. فتأخُّر التواريخ المحددة يؤخِّر إطلاق المنتجات. وعيوب التصميم تتطلَّب إعادة عمل مكلِّفة. كما أن سوء التواصل يجعلك تتكهَّن بشأن حالة المشروع. لكن ماذا لو شاركتَ مع صانع القوالب المناسب؟ فحينها ستحصل على علاقة تعاونية يتدفَّق فيها الخبراء الهندسيون في كلا الاتجاهين، وتُحلُّ المشكلات قبل أن تصل إلى خط الإنتاج، ويؤدي قالب الضغط الخاص بك وظيفته بدقةٍ تامةٍ منذ اليوم الأول.

من الفكرة إلى الأدوات الجاهزة للإنتاج

إن فهم عملية تطوير القوالب يساعدك على تقييم المورِّدين بفعالية ووضع توقعات واقعية. ووفقاً لمنهجية تصميم القوالب لدى شركة «ألسيت»، فإن هذه العملية تشمل تحليل القطعة، وتخطيط تسلسل عملية الختم، وتصميم المكونات الرئيسية، ومحاكاة الأداء، ومراجعة التصميم بدقة، وإعداد الوثائق التفصيلية الخاصة بالتصنيع. ولنستعرض معاً كل مرحلة من هذه المراحل:

- تحليل القطعة وتقييم الجدوى: قبل بدء أي عمل باستخدام برامج التصميم بمساعدة الحاسوب (CAD)، يقوم صانعو القوالب ذوي الخبرة بفحص نماذجك ثلاثية الأبعاد والرسومات الفنية بدقةٍ وتفصيلٍ. ما هو نوع المادة التي تنوي تشكيلها؟ وما سماكتها؟ وهل توجد أشكال معقدة أو زوايا حادة أو عمليات سحب عميقة قد تؤدي إلى مشاكل؟ ويُجرى هذا التحليل الأولي لاكتشاف المشكلات المحتملة في مرحلة مبكرة، حينما تكون تكلفة إدخال التعديلات صفراً—أي قبل البدء في تشغيل الفولاذ المخصص لتصنيع القوالب، والذي يُعد باهظ التكلفة.

- تخطيط عملية الختم: تُحدد هذه المرحلة التسلسل الأمثل للعمليات. هل تتم عملية الثقب قبل عملية الثني؟ كم عدد المحطات المطلوبة في تخطيط الشريط المعدني؟ والهدف هو استخدام المادة بكفاءة عالية مع الحفاظ على استقرار العملية. أما في حالة القوالب التقدمية (Progressive Dies)، فإن هذا التخطيط يُعرّف طريقة تغذية الشريط المعدني عبر القالب وكيفية تشكُّل الأجزاء خطوةً بخطوة.

- تطوير برامج التصميم والتصنيع بمساعدة الحاسوب (CAD/CAM): يتم إنشاء نموذج ثلاثي الأبعاد مفصّل لكل مكوّن من مكوّنات القالب بعد الانتهاء من تخطيط العملية. ويقوم المصمّمون بإنشاء هندسة المثقاب، وتجويف كتلة القالب، وأنظمة القالب الدافعة (Strippers)، والعناصر التوجيهية. ومن العوامل الحرجة هنا مقدار الفراغ (Clearance)—أي تلك المسافة الضئيلة بين المثقاب والقالب والتي تؤثر في جودة الحواف وعمر القالب الافتراضي. وتتطلب القوالب الحديثة المستخدمة في الآلات دقةً عالية في تصميمها باستخدام برامج التصميم بمساعدة الحاسوب (CAD)، بحيث تُحوَّل هذه الدقة مباشرةً إلى برامج التشغيل بالتحكم الرقمي الحاسوبي (CNC).

- المحاكاة والتحقق: وقبل قص أي معدن، يستخدم الموردون المتقدمون تحليل العناصر المحدودة (FEA) لمحاكاة عملية الكبس افتراضيًّا. وهذا يتنبّأ بكيفية تدفق المادة، ويحدّد المناطق الخاضعة لإجهادات عالية، ويُبرز المشكلات المحتملة مثل التشقق أو التجعّد أو الانثناء العكسي المفرط (Springback). وتستفيد شركات مثل شاوي من قدرات المحاكاة باستخدام برامج هندسة الحاسوب (CAE) بشكل خاص لتحقيق نتائج خالية تمامًا من العيوب؛ حيث يعكس معدل موافقتها بنسبة ٩٣٪ في الجولة الأولى التحقق المنهجي الذي يتم قبل بدء تصنيع القوالب.

- مراجعة التصميم: مجموعة جديدة من العيون المُدرَّبة تلتقط المشكلات التي قد تغفلها عمليات المحاكاة. وتتولى مراجعات التصميم الرسمية فحص كل جانب بدقة: هل يلبّي المتطلبات الوظيفية؟ وهل يمكن تصنيعه بسهولة؟ وهل هو آمنٌ أثناء التشغيل؟ وفي مشاريع الشركات المصنِّعة الأصلية (OEM)، فإن إشراك العميل في هذه المراجعات يضمن أن التصميم يلبّي الاحتياجات المحددة.

- تصنيع القوالب: وبعد التحقق من صحة التصميم، تتم عملية التشغيل الدقيقة لإنشاء كل مكوِّن. وتستثمر المورِّدون ذوو الجودة العالية في معدات التحكم الرقمي بالكمبيوتر (CNC) المتطورة، وقدرات الطحن، ومرافق المعالجة السطحية. وتعتمد آلة الضغط الهيدروليكي الفولاذية التي تشكّل أجزاءك على قوالب مصنوعة وفقًا لتراخيات دقيقة جدًّا—عادةً ما تتراوح بين ±0.0002 بوصة و±0.0005 بوصة على الأسطح الحرجة.

- التجريب والتحسين: يتم تركيب القالب في آلة ضغط الصفائح للاختبار الأولي. ويقوم المهندسون بتقييم جودة القطعة، وضبط توقيت العمليات، وتنقية المسافات البينية، والتحقق من دقة الأبعاد. وقد تتطلب هذه المرحلة عدة دورات من التعديلات قبل الحصول على الموافقة النهائية للإنتاج.

تتفاوت الجدول الزمني لهذه العملية بشكل كبير. فقد تستغرق قوالب ضغط العملات البسيطة ما بين ٤ إلى ٦ أسابيع، بينما قد تحتاج قوالب التصنيع التدريجي المعقدة إلى ١٦–٢٠ أسبوعًا أو أكثر. ومع ذلك، يمكن للمورِّدين الذين يمتلكون قدرات التصنيع الأولي السريع أن يقلِّصوا المراحل المبدئية بشكل كبير — فعلى سبيل المثال، تُسلِّم شركة «شاويي» نماذج أولية في غضون ٥ أيام فقط، مما يسمح بالتحقق من صحة التصميم بسرعة أكبر قبل الالتزام بتصنيع القوالب الكاملة.

تقييم مورِّدي القوالب وشركائها

لا يقدم جميع مورِّدي قوالب تشكيل المعادن إمكانات متكافئة. ووفقًا لـ إطار تقييم المورِّدين الخاص بشركة «ويلونغ» ، ينبغي على المشترين التركيز على ثلاثة مجالات رئيسية: الشهادات ومعايير الجودة، والقدرات الإنتاجية، وعمليات مراقبة الجودة. ولنستعرض بالتفصيل المعايير الخاصة بمورِّدي قوالب الختم:

تقييم القدرات التقنية

- عمق هندسة التصميم: هل يستطيع المورِّد تحسين تصميم قطعتك لجعلها أكثر قابلية للتصنيع، أم أنه يكتفي بتنفيذ ما حددته أنت فقط؟ غالبًا ما تُحدِّد الشركات المورِّدة التي تمتلك فرق هندسة داخلية فرصًا لتوفير التكاليف خلال مرحلة تقديم العروض السعرية.

- القدرات المحاكية: هل يستخدمون تحليل العناصر المحدودة (FEA) ومحاكاة التشكيل للتحقق من صحة التصاميم قبل التصنيع؟ هذه التقنية تقلل بشكل كبير من عدد مراحل التجربة والتكرار والتكاليف المرتبطة بإعادة العمل.

- سعة المعدات: ما مدى الطاقات (بالطن) التي يمكنهم البناء عليها؟ هل يمتلكون القدرة الاستيعابية لمكابس الفولاذ اللازمة لمرحلة التجربة وأخذ العينات؟

- خبرة المواد: هل سبق لهم التعامل بنجاح مع المواد المحددة التي تستخدمها، سواء كانت ألومنيومًا أو فولاذًا مقاومًا للصدأ أو فولاذًا عالي القوة؟

شهادات الجودة المهمة

توفر الشهادات أدلة موضوعية على وجود نظامٍ منظمٍ لإدارة الجودة:

- ISO 9001:2015: المعيار الأساسي لأنظمة إدارة الجودة. ويُظهر التزام الشركة بتوفير جودةٍ متسقةٍ وتحسينٍ مستمرٍ.

- IATF 16949: معيار قطاع صناعة السيارات. وهو شرطٌ إلزاميٌّ لمورِّدي الشركات المصنعة الأصلية (OEM)، ويُشير إلى وجود ضوابط عمليةٍ صارمةٍ.

- AS9100: متطلبات الجودة الخاصة بقطاع الطيران والفضاء والمخصصة للمورِّدين الذين يخدمون أسواق الطيران.

- نادكاب: اعتماد المقاولين الوطنيين في مجالات الطيران والدفاع (NADCAP) للعمليات المتخصصة.

وبالإضافة إلى الشهادات، تحقَّق من ممارساتهم في ضبط الجودة. هل يستخدمون أجهزة القياس الإحداثي (CMMs) للفحص البُعدي؟ وهل يعتمدون الاختبارات غير التدميرية لاكتشاف العيوب الداخلية؟ وهل يطبِّقون التحكم الإحصائي في العمليات أثناء الإنتاج؟ إن توافر هذه القدرات يدلّ على أن المورِّد لن يكتفي فقط بتصنيع القالب الخاص بك، بل سيتحقق أيضًا من أداء القالب وصلاحيته التشغيلية.

مدة التسليم والخدمات الداعمة

غالبًا ما تُحدِّد الجداول الزمنية للمشاريع نجاح أو فشل إطلاق المنتجات. قيِّم النقاط التالية:

- المدد الزمنية المُقدَّرة: هل هي واقعيةٌ بالنظر إلى درجة تعقيد القالب؟ فالتقديرات غير الواقعية القصيرة جدًّا غالبًا ما تؤدي إلى خيبة أمل.

- سرعة النمذجة الأولية: هل يمكنهم إنتاج أجزاء عيِّنية بسرعة لتأكيد التصميم قبل الالتزام الكامل بتصنيع الأدوات؟

- الدعم الطارئ: ماذا يحدث عند ظهور مشكلات في مرحلة الإنتاج؟ هل يقدمون خدمات إصلاح وصيانة عاجلة؟

- جودة الوثائق: هل ستتلقى رسوماتٍ شاملةً، وشهاداتٍ لمطابقة المواد، وإرشاداتٍ مفصلةً للصيانة؟

التواصل والتعاون

ربما يكون معيار الاختيار الأقل تقديرًا: مدى فعالية اتصال المورد؟ فالعلاقة بين مصمِّمي القطع ومصنِّعي القوالب تؤثر جوهريًّا في نتائج المشروع. ابحث عن ما يلي:

- تحديد المشكلات بشكل استباقي: هل يُبرزون المشكلات المحتملة في وقت مبكر، أم ينتظرون حتى تتفاقم المشكلات وتزداد تكلفة معالجتها؟

- جودة ملاحظات التصميم: هل يمكنهم اقتراح تحسينات تستند إلى خبرتهم التصنيعية؟

- رؤية المشروع: هل ستتلقى تحديثات منتظمة حول تقدُّم التصميم وحالة التصنيع؟

- سهولة الوصول إلى فريق الهندسة: هل يمكنك التحدث مباشرةً مع المهندسين العاملين على مشروعك؟

بناء شراكة ناجحة

إن أفضل علاقات شراء القوالب تتخطى التعاملات البسيطة مع المورِّدين؛ بل تتحول إلى شراكات تعاونية يُسهم فيها الطرفان بخبراتهما لتحقيق أفضل النتائج الممكنة. وهذا يعني:

- شارك جميع المتطلبات كاملةً منذ البداية: يجب أن تكون أحجام الإنتاج ومواصفات المواد ومتطلبات التحمل ومعايير الجودة واضحة منذ البداية.

- اشترك صانعي القوالب في المراحل المبكرة: إن إشراك خبراء القوالب أثناء تصميم القطعة — وليس بعدها — يؤدي غالبًا إلى تصاميم أبسط وأكثر قابلية للتصنيع.

- احرص على وجود حلقات تغذية راجعة مفتوحة: يجب أن تُعاد ملاحظات الإنتاج إلى صانع القالب. وهذه المعلومات تحسّن التصاميم المستقبلية وتتيح الصيانة الاستباقية.

- خطّط للمدى الطويل: تستفيد صيانة القوالب والمكونات الاحتياطية والتجديد النهائي لها جميعًا من العلاقات المستمرة مع الموردين.

وبالنسبة للشركات المصنِّعة التي تبحث عن قدرة شاملة على تطوير القوالب، فإن مورِّدين مثل «شاويي» يجسِّدون نموذج الشراكات المتكاملة. إذ يجمع فريق هندستها بين النماذج الأولية السريعة، والمحاكاة المتقدمة باستخدام برامج التحليل الهندسي الحاسوبي (CAE) للتحقق من صحة التصميم، وعمليات التصنيع المعتمدة وفق معيار IATF 16949 — لتقديم قوالب فعّالة من حيث التكلفة ومُصمَّمة وفق معايير الشركات المصنِّعة الأصلية (OEM). واستكشاف قدرات تصميم وتصنيع القوالب يوفّر معيارًا لتقييم الشركاء المحتملين.

إن قرار توريد القوالب يُشكِّل نتائج إنتاجك لسنوات عديدة. ولذلك، استثمر الوقت في تقييم مُعمَّق للمورِّدين، وركِّز على القدرات التواصلية إلى جانب الكفاءة الفنية، وابنِ علاقاتٍ تمتدُّ ما وراء المشاريع الفردية. والنتيجة هي قوالب ضغط للصفائح المعدنية تعمل بموثوقيةٍ عالية منذ الضربة الأولى وحتى القطعة النهائية — وشريك تصنيعي يُسهم في نجاح عملياتك الإنتاجية.

الأسئلة الشائعة حول قوالب ضغط الصفائح المعدنية

١. ما هي الأنواع الرئيسية لقوالب ضغط الصفائح المعدنية؟

تنقسم قوالب ضغط الصفائح المعدنية إلى خمس فئات رئيسية: القوالب التصاعدية (التي تُنفَّذ فيها عمليات متعددة تتابعية ضمن دورة واحدة)، والقوالب الناقلة (حيث تنتقل الأجزاء بين المحطات عبر أذرع ميكانيكية)، والقوالب المركبة (التي تُنفَّذ فيها عمليات قصٍّ متزامنة عند محطة واحدة)، والقوالب المدمجة (التي تجمع بين عمليتي القص والتشكيل في ضربة واحدة)، والقوالب البسيطة (عملية واحدة فقط في كل ضربة). وتصلح القوالب التصاعدية للإنتاج عالي الحجم الذي يتجاوز ١٠٠٬٠٠٠ قطعة، بينما تُعدُّ القوالب البسيطة الأنسب لمرحلة إعداد النماذج الأولية والإنتاج منخفض الحجم. ويعتمد الاختيار بين هذه الأنواع على حجم الإنتاج وتعقيد القطعة والقيود المفروضة على الميزانية.

٢. كيف أحسب متطلبات الطنّية لقالب الضغط؟

احسب طنّية المكبس باستخدام هذه الصيغة: الطنّية = (محيط القطع × سماكة المادة × مقاومة القص للمادة) ÷ ٢٠٠٠. فعلى سبيل المثال، يتطلب قص لوح مربّع بطول ضلعه ٤ بوصات من فولاذ لين سماكته ٠٫١٢٥ بوصة ما يلي: (١٦ × ٠٫١٢٥ × ٥٠٬٠٠٠) ÷ ٢٠٠٠ = ٥٠ طنًّا. ويجب دائمًا إضافة هامش أمان نسبته ٢٠–٣٠٪ لمراعاة حافات غير حادة أو ترتيب غير مناسب للفراغ أو مواد أكثر صلابة. أما الفولاذ المقاوم للصدأ فيتطلب طنّية أكبر بنسبة ١٫٥–١٫٨ مرة مقارنةً بالفولاذ اللين، بينما قد تحتاج الفولاذات عالية القوة إلى طنّية تصل إلى ضعف القيمة المحسوبة كحدٍّ أساسي.

٣. ما هو الفراغ المناسب بين القالب والقالب العلوي لأنواع مختلفة من المواد؟

تختلف المسافة الفارغة حسب نوع المادة وتؤثر على جودة الحواف وعمر الأداة. فتتطلب الصلب اللين مسافة فارغة تتراوح بين ٥٪ و٨٪ من كل جانب، بينما يحتاج الصلب المقاوم للصدأ إلى ما بين ٦٪ و١٠٪، ويُوصى بأن تكون النسبة المثلى للألومنيوم بين ٤٪ و٦٪، أما النحاس والبرونز فيحتاجان إلى ما بين ٣٪ و٥٪، أما الصلب عالي القوة فيتطلب مسافة فارغة تتراوح بين ٨٪ و١٢٪. إن قلة المسافة الفارغة تؤدي إلى اهتراء مفرط في الأداة وزيادة متطلبات القوة (الطنية)، بينما تؤدي زيادة هذه المسافة إلى تكوّن الحواف الحادة (البارورات) وعدم انتظام الأبعاد. وتضمن المسافة الفارغة المناسبة أنماط كسر نظيفة أثناء عمليات القطع.

٤. كيف أختار بين القوالب التصاعدية والقوالب البسيطة؟

يعتمد القرار على حجم الإنتاج والتكلفة الإجمالية للملكية. وتتراوح تكلفة القوالب التصاعدية بين ٥٠٬٠٠٠ و١٠٠٬٠٠٠ دولار أمريكي فأكثر، لكنها تحقّق ما بين ٣٠ و٦٠ ضربة في الدقيقة فأكثر مع أقل قدر ممكن من العمالة. أما القوالب البسيطة فتكلّف ما بين ٨٬٠٠٠ و١٥٬٠٠٠ دولار أمريكي، لكنها تتطلب التعامل اليدوي بين العمليات. وعادةً ما يقع نقطة التعادل بين ١٠٬٠٠٠ و٢٠٬٠٠٠ قطعة سنويًّا. ولإنتاج ٥٠٠٬٠٠٠ قطعة على مدى خمس سنوات، تُحقّق القوالب التصاعدية تكاليفًا أقل بكثير لكل قطعة، على الرغم من الاستثمار الأولي الأعلى. وينبغي أخذ وقت الإعداد والعمليات الثانوية ومتطلبات مراقبة الجودة في الاعتبار بالإضافة إلى سعر الأداة الأولي.

٥. ما الشهادات التي ينبغي أن أبحث عنها في مورد القوالب؟

تشمل الشهادات الرئيسية ISO 9001:2015 لإدارة الجودة الأساسية، وIATF 16949 لمتطلبات قطاع صناعة السيارات، وAS9100 للتطبيقات الجوية والفضائية، وNADCAP للعمليات المتخصصة. ويُظهر المورِّدون الحاصلون على شهادة IATF 16949، مثل شركة «شاويي»، ضوابط صارمة في العمليات تطلبها الشركات المصنِّعة الأصلية (OEMs)، وغالبًا ما يحققون معدلات موافقة أولية تبلغ ٩٣٪. وبعيدًا عن الشهادات، ينبغي تقييم قدرات المحاكاة، ومعدات الفحص باستخدام أجهزة القياس الإحداثي (CMM)، وعمق الكفاءة الهندسية. كما أن المورِّدين الذين يقدمون محاكاة هندسية حاسوبية (CAE) للتحقق من التصاميم قبل التصنيع يقلِّلون إلى حدٍ كبير من عدد دورات الاختبار التجريبي والتكرارات الناتجة عن إعادة العمل.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —