فك رموز قوالب ختم المعادن: من الفولاذ الخام إلى الأجزاء الدقيقة

ما هي قوالب ختم المعادن ولماذا تكتسي أهمية بالغة؟

هل سبق أن تساءلت يوماً كيف يُنتج المصنعون الآلاف من أجزاء المعادن المتطابقة بدقةٍ مثالية؟ والإجابة تكمن في أداة متخصصة تقع في صميم التصنيع الحديث: وهي قوالب ختم المعادن. وهذه الأدوات الدقيقة تحوّل صفائح المعدن المسطحة إلى كل شيءٍ بدءاً من ألواح هيكل السيارات ووصولاً إلى الموصلات الإلكترونية الصغيرة جداً — وبذلك فإن فهمها أمرٌ جوهريٌّ لأي شخصٍ يشارك في عمليات الإنتاج أو الهندسة أو المشتريات.

تعريف قوالب ختم المعادن في التصنيع الحديث

إن قالب ختم المعادن هو أداة دقيقة مُصنَّعة خصيصاً لقص صفائح المعدن أو ثنيها أو تشكيلها إلى شكلٍ معين. ويمكن اعتباره قالباً هندسياً عالي الدقة يستخدم قوةً هائلةً ناتجةً عن آلة الختم لتحويل المادة الخام إلى مكونات جاهزة للاستخدام. ووفقاً للخبراء في المجال، فإن هذه الأدوات تُصنع عادةً من أنواع خاصة من الفولاذ القابل للتصليب تُسمى فولاذ الأدوات ، رغم أن بعضها يحتوي على كربيد أو مواد مقاومة للتآكل الأخرى لتطبيقات تتطلب متطلبات صعبة.

يُصنَّف التشكيل بالضغط (الختم) كعملية تشكيل باردة — فلا يُطبَّق أي حرارة خارجية عمداً أثناء العملية. ومع ذلك، فإن الاحتكاك يولِّد حرارة كبيرة أثناء عمليات القطع والتشكيل، ولذلك فإن الأجزاء المُخرَّطة تخرج عادةً ساخنةً من القالب. ومدى تنوع هذه الأدوات مذهلٌ حقاً: فهي تتراوح بين قوالب صغيرة بحجم راحة اليد تُنتج مكونات الإلكترونيات الدقيقة، ووصلات ضخمة بمساحة ٢٠ قدماً مربعة تُستخدم في ختم جوانب هيكل السيارات بأكملها.

تؤدي قوالب الختم المعدني وظيفتين أساسيتين. فقوالب الختم الصناعية تتعامل مع الإنتاج عالي الحجم، وهي قادرة على الدوران بسرعة تصل إلى ١٥٠٠ ضربة في الدقيقة، مع إنتاج قطعة واحدة أو أكثر في كل دورة. أما قوالب الترميز والعلامة التجارية، فمن ناحية أخرى، فتركِّز على تحديد الهوية — أي طباعة أرقام التسلسل أو الشعارات أو رموز الأجزاء على المكونات لضمان إمكانية التعقب.

لماذا يؤثر اختيار القالب على نجاح إنتاجك

اختيار القالب المناسب ليس مجرد قرار فنيٍّ فحسب، بل يؤثر مباشرةً على صافي أرباحك. وقد يؤدي الاختيار الخاطئ إلى ارتفاع معدلات الهدر، وانقطاعات متكررة في التشغيل بسبب الصيانة، وجودة غير متسقة للأجزاء المُصنَّعة. وعلى العكس من ذلك، يوفِّر القالب المُختار بدقة ما يلي:

- كفاءة عالية – إنتاج كميات كبيرة من الأجزاء بسرعة ودقة

- الاستمرارية والدقة – ضمان أن تفي كل مكوِّن مُقْصَفٍ بالمواصفات الدقيقة المطلوبة

- إنتاج اقتصادي – خفض التكلفة لكل جزء بشكل كبير طوال عمر القالب

سواء كنت تستخدم قالبًا قياسيًّا للتطبيقات الشائعة أو تطلب تصنيع أدوات خاصة لأجزاء مخصصة فإن عملية الاختيار تتطلب الموازنة بين عوامل متعددة: توافق المواد، وحجم الإنتاج، ومتطلبات التحمل (التوريد)، والقيود المفروضة على الميزانية.

ستأخذك هذه الدليل في رحلة شاملة عبر عالم القوالب والختم—ابتداءً من فهم الأنواع المختلفة للقوالب وكيفية تصنيعها، وانتهاءً باختيار الحل الأنسب لتطبيقك المحدد. سواء كنت مبتدئًا تسعى لاكتساب المعرفة الأساسية، أو محترفًا ذو خبرة تبحث عن تعميق خبرتك، فستجد في هذا الدليل رؤى عملية تُرشد قراراتك المتعلقة بالمشروع القادم.

شرح لأنواع قوالب الختم المعدنية

والآن وبعد أن فهمت ما هي قوالب ختم المعادن ولماذا تكتسي أهميةً بالغة، دعونا نستعرض الفئات المحددة التي ستواجهها في مجال التصنيع. وتختلف طريقة عمل كل نوع من قوالب الختم، كما تتفوق كل منها في تطبيقات معينة؛ ومعرفة الوقت المناسب لاستخدام كل نوعٍ منها قد تؤثر تأثيرًا كبيرًا على كفاءة إنتاجك وفعاليته من حيث التكلفة.

القوالب التقدمية للإنتاج المستمر

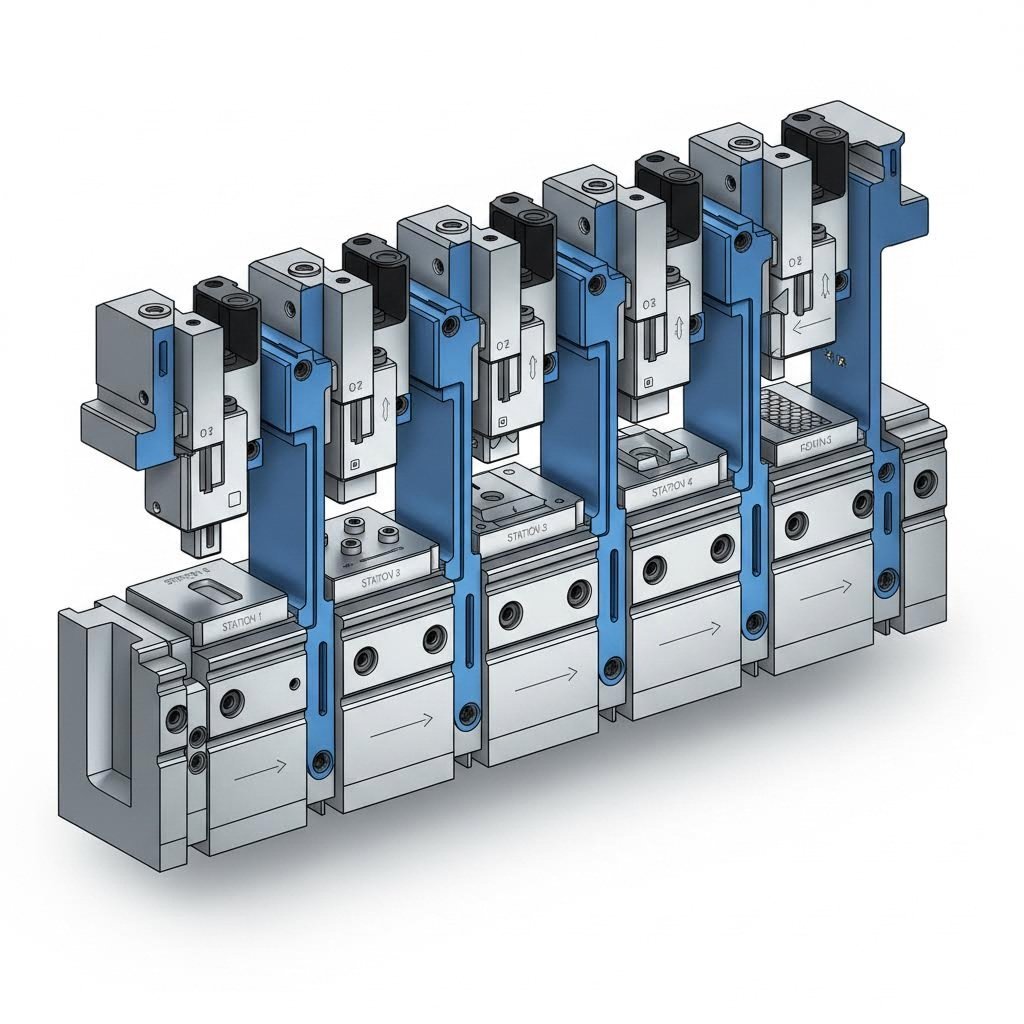

تصور خط تجميعٍ تنتقل فيه صفائح المعدن عبر محطات متعددة، حيث يُنفَّذ عند كل محطة عملية إضافية حتى يظهر الجزء النهائي جاهزًا عند النهاية. وهذا بالضبط ما تحققه القوالب التقدمية. كيف تعمل القوالب التصاعدية تتكوّن هذه الأدوات المتطوّرة من محطات متعددة مرتبة تسلسليًّا، حيث تقوم كل محطة بأداء عملية محددة — كالقطع أو الثني أو الثقب أو التشكيل — بينما يتقدّم شريط المعدن عبر آلة اللكم والقالب.

ما الذي يجعل القوالب التصاعدية قويةً جدًّا؟ وفقًا لخبراء الصناعة في شركة دوريكس إنك (Durex Inc.)، فإنها تتميّز بكفاءة استثنائية، وتستطيع إنتاج أعداد كبيرة من القطع بسرعةٍ عاليةٍ مع ضمان التجانس بين جميع المكونات. ويصمّم مصنعو القوالب التصاعدية هذه الأدوات لتتميّز بدورة تشغيل سريعةٍ للغاية — إذ تصل سرعة بعضها إلى أكثر من ١٠٠٠ ضربة في الدقيقة.

القوالب التصاعدية هي الخيار الأمثل عندما تحتاج إلى:

- إنتاج كميات كبيرة (عادةً ١٠٬٠٠٠ قطعة فأكثر)

- أجزاء معقّدة تتطلّب عمليات متعددة تُنفَّذ تسلسليًّا

- جودة متسقة في كل قطعة مُلْكَمة

- تخفيض التكلفة لكل قطعة عند الإنتاج بكميات كبيرة

تعتمد صناعة السيارات اعتمادًا كبيرًا على القوالب التصاعدية في تصنيع الدعامات والمشابك والمكونات الإنشائية. وتستخدم شركات تصنيع الإلكترونيات هذه القوالب لإنتاج الموصلات والطرفيات المعقدة. ومع ذلك، قد تكون تكلفة الاستثمار الأولي في أدوات التصنيع مرتفعةً جدًّا، لذا فهي أكثر كفاءة من حيث التكلفة عندما تبرر أحجام الإنتاج النفقات الأولية.

تطبيقات القوالب الناقلة والقوالب المركبة

ماذا يحدث عندما تكون قطعك أكبر من أن تُصنَّع أو أكثر تعقيدًا من أن تُشكَّل باستخدام القوالب التصاعدية؟ هنا تدخل القوالب الناقلة حيز الاستخدام. ففي عملية ختم القوالب الناقلة، تُنقل القطع الفردية ميكانيكيًّا أو يدويًّا من محطة ختم إلى المحطة التالية — تمامًا كما ينقل الحرفي مشروعه بين مناضد العمل المتخصصة.

وكما يوضح شركة وورثي هاردوير، فإن عملية الختم باستخدام قوالب النقل تتيح مرونةً أكبر في التعامل مع القطع وتوجيهها، ما يجعلها مناسبةً للتصاميم والأشكال المعقدة. ويمكن لهذه الطريقة أن تدمج عملياتٍ متنوعة—مثل الثقب، والثني، والسحب، والتقليم—في دورة إنتاج واحدة. وهي ذات قيمةٍ خاصةٍ في قطاعي الطيران والآلات الثقيلة، حيث تتطلب التجميعات المعقدة الدقة على نطاق واسع.

وتتبع قوالب التركيب المركب نهجًا مختلفًا تمامًا. فبدلًا من تحريك القطع عبر المحطات، تقوم هذه القوالب بتنفيذ عمليات متعددة في ضربة واحدة. تخيل أن عمليات القص، والثني، والتنقير تحدث جميعها في الوقت نفسه—هذه هي الميزة التنافسية لقوالب التركيب المركب. ويؤدي هذا الدمج إلى خفض زمن الإنتاج بشكلٍ كبيرٍ وزيادة الإنتاجية من خلال إنجاز عمليات متعددة في مرحلة واحدة.

متى ينبغي لك اختيار قوالب التركيب المركب؟ فكّر في استخدامها عند:

- المكونات متوسطة الحجم والمعقدة

- التطبيقات التي تتطلب دقةً استثنائيةً في الأجزاء المسطحة

- المواقف التي يكون فيها تقليل تكاليف الأدوات وإعدادها أمرًا بالغ الأهمية

- دورات الإنتاج التي تكون فيها كفاءة المواد أمرًا بالغ الأهمية

أنواع القوالب المستخدمة في وضع العلامات والتمييز

ليست جميع قوالب ختم الصفائح المعدنية تُركِّز على تشكيل الأجزاء — فبعضها موجودٌ فقط لأغراض التعرُّف. وتُطبِّق قوالب التسمية أرقام التعريف التسلسلي، أو الشعارات، أو رموز التواريخ، أو غيرها من معلومات التتبع مباشرةً على المكونات المعدنية. وفي قطاعات مثل صناعة السيارات والفضاء الجوي والأجهزة الطبية، يُشترط غالبًا هذا التعرُّف لأغراض ضبط الجودة والامتثال التنظيمي.

تُنشئ قوالب النقش أنماطًا بارزة أو غائرة على الأسطح المعدنية، مما يخدم أغراضًا وظيفية وجَمالية في آنٍ واحد. وهي تُستخدم عادةً في العناصر الزخرفية، ووضع العلامات التجارية، بل وحتى لتحسين قوة القبضة على المقابض أو وحدات التحكم. وعادةً ما تتطلب عملية القالب وختم التسمية قوةً أقل من عمليات التشكيل، لكنها تتطلّب جودةً استثنائيةً في تشطيب السطح لإنتاج انطباعات واضحة وسهلة القراءة.

مقارنة أنواع القوالب بنظرة سريعة

قد يبدو الاختيار بين طرق الختم بالقالب أمرًا مربكًا. ويُبرز جدول المقارنة هذا الفروق الرئيسية لمساعدتك في مطابقة الحل المناسب مع تطبيقك:

| النوع | طريقة التشغيل | الأنسب لـ | نطاق الحجم | مستوى التعقيد |

|---|---|---|---|---|

| ال forming المتدرج | محطات تسلسلية؛ حيث يتقدم الشريط تلقائيًّا | إنتاج عالي السرعة لأجزاء متجانسة | عالي (10,000+) | متوسط إلى عالي |

| قالب انتقالي | ينقل الجزء بين محطات منفصلة | أجزاء كبيرة ومعقدة؛ وتركيبات دقيقة | متوسط إلى عالي | مرتفع |

| ماتور مركب | عمليات متعددة في ضغطة واحدة | أجزاء مسطحة دقيقة؛ وإنتاج متوسط الحجم | منخفض إلى متوسط | متوسطة |

| قوالب الوسم | طبعة واحدة للتعريف | الشعارات، والأرقام التسلسلية، وأكواد إمكانية التتبع | أي حجم | منخفض |

| قالب الفراغ | يقطع أشكالًا محددة من الصفائح | إعداد المواد الأولية للمعالجة اللاحقة | أي حجم | منخفض |

إن فهم هذه الاختلافات يساعدك على التواصل بفعالية أكبر مع الموردين واتخاذ قرارات مستنيرة بشأن استثماراتك في القوالب. لكن معرفة نوع القالب الذي تحتاجه ليست سوى البداية — فالطريقة التي تُصنع بها هذه الأدوات فعليًّا تكشف أكثر عن الفرق بين القوالب الجيدة والقوالب الممتازة.

كيف تُصنَّع قوالب الختم المعدنية

إذن لقد اخترت نوع القالب المناسب لتطبيقك — ولكن هل سبق أن تساءلت عما يحدث خلف الكواليس لتحويل المفهوم إلى أداة دقيقة قادرة على ختم ملايين الأجزاء المتطابقة ؟ إن عملية تصنيع القوالب تُعَد رحلةً مذهلةً تجمع بين الهندسة المتقدمة، والتشغيل الآلي المتخصص، ومراقبة الجودة الصارمة. ويساعدك فهم هذه العملية على إدراك السبب وراء ارتفاع تكلفة قوالب الختم المعدنية المخصصة — ولماذا تحقق القوالب عالية الجودة عوائدٍ مجزيةً على مدى سنواتٍ عديدة.

من المفهوم التصميمي إلى النموذج ثلاثي الأبعاد (CAD)

يبدأ تصميم كل قالب للكبس المعدني برؤية واضحة للقطعة النهائية. ويقوم المهندسون بتحليل هندسة المكوّن وخصائص المادة والمتطلبات الإنتاجية قبل استخدام أي برنامج حاسوبي. لكن التكنولوجيا الحديثة تُحدث تحولاً جذرياً في هذه العملية: إذ يتيح برنامج التصميم بمساعدة الحاسوب (CAD) للمهندسين رسم النماذج الرقمية وتنقيحها بدقة استثنائية.

وفقًا لـ فرانتير ميتال ستامبينغ ، وهذه المقاربة الرقمية أولاً تضمن الدقة وتسمح للمصنّعين باختبار المحاكاة الافتراضية قبل بدء الإنتاج الفعلي. ويمكن للمهندسين الكشف عن المشكلات المحتملة المتعلقة بالاصطدام بين الأجزاء، وتحسين تدفق المادة، وتنقية هندسة الأدوات — وكل ذلك دون قصّ أي قطعة من الفولاذ.

إلا أن نمذجة برنامج التصميم بمساعدة الحاسوب (CAD) ليست سوى البداية. فتصنيع قوالب الكبس الحديثة يعتمد بشكل متزايد على محاكاة الهندسة بمساعدة الحاسوب (CAE) للتنبؤ بالأداء في العالم الحقيقي. كما يوضح بحث شركة كيزايت ، وتتيح محاكاة تشكيل الصفائح المعدنية إجراء تجارب افتراضية على القوالب لاكتشاف العيوب قبل التصنيع الفعلي المكلف للنماذج الأولية. وهذه القدرة ذات قيمة كبيرة لعدة أسباب:

- غالبًا ما تظهر عيوب تصميم القطعة أو العملية فقط أثناء أول تجارب فعلية—وحيث تكون عمليات التصحيح وقتية ومكلفة.

- تُظهر الفولاذات عالية القوة المتقدمة وسبيكات الألومنيوم سلوك انحناء راجع (Springback) معقّدًا يُمكن للمحاكاة التنبؤ به بدقة.

- يمكن تحسين معايير العملية افتراضيًّا، مثل سرعة المكبس وقوة حامل القرص (Blank Holder Force) ونوعية التشحيم.

فكّر في محاكاة هندسة الحاسوب (CAE) ككرة بلورية لمصمّمي القوالب. فهي تكشف كيف سيتدفق المعدن، وأين قد تتكون التجاعيد، وما إذا كان الانحناء الرجعي سيُخرج الأبعاد عن حدود المواصفات المطلوبة—وكل ذلك قبل أن تُشغَّل أي قطعة من الفولاذ.

عمليات التشغيل الآلي والمعالجة الحرارية

وبمجرد الانتهاء من التصميم الرقمي، يقوم صانعو القوالب المهرة بتحويل فولاذ الأداة الخام إلى مكونات دقيقة عبر سلسلة من العمليات المنظمة بدقة. وإليك كيفية سير عملية تشغيل القوالب عادةً:

- التصنيع الخشن – تُستخدم ماكينات الطحن بالتحكم العددي (CNC) لإزالة كميات كبيرة من المادة لتشكيل الأشكال التقريبية، مع ترك هامش من المادة للعمليات النهائية

- أجهزة إدارة التفريغ الكهربائي (Wire EDM) – بالنسبة للملامح المعقدة والزوايا الداخلية الضيقة، تستخدم تقنية التآكل الكهربائي بالأسلاك (wire EDM) الشرارات الكهربائية لقطع الفولاذ المقوى بدقة استثنائية— وبتحقيق تحملات تصل إلى ±0.0001 بوصة

- معالجة حرارية – تمر مكونات القالب بعمليات تصلب للوصول إلى مقاومة تآكل مثلى، وعادةً ما تصل درجة التصلب إلى ٥٨–٦٢ HRC على مقياس روكويل بالنسبة للأطراف القطاعة

- طحن دقيق – تحقق عمليات الجلخ السطحي والجلخ الأسطواني الدقة البعدية النهائية والأسطح النهائية الممتازة

- الإنهاء والتلميع – تخضع الأسطح الحرجة للصقل اليدوي أو التشطيب المتخصص لضمان تدفق سلس للمادة أثناء عمليات التشكيل بالضغط

تستحق معالجة الحرارة اهتمامًا خاصًّا. فهذه العملية تحوّل فولاذ الأدوات الناعم نسبيًّا إلى أسطح مقاومة للاهتراء، قادرة على تحمل ملايين دورات التشكيل بالضغط. وتختلف وصفة المعالجة الحرارية المحددة — مثل درجات الحرارة، وأوقات التحميص، ووسائط التبريد، ودورات التليين — باختلاف درجة الفولاذ ومتطلبات التطبيق. فإذا أُسيء تنفيذ هذه العملية، فقد يتشقّق القالب تحت الإجهاد أو يتآكل مبكرًا. أما إذا نُفِّذت بدقة، فإنك بذلك تكون قد أنشأت أدوات تصنيع تقدّم أداءً ثابتًا لسنوات عديدة.

تطالب عمليات الختم الدقيقة من شركة ITD والتطبيقات المشابهة عالية المواصفات ضوابط أكثر صرامةً على هذه العمليات. فعندما تُقاس التحملات بالألف جزء من البوصة، يجب أن تُنفَّذ كل عملية تشغيل دقيقة بدقةٍ متناهية.

التحقق من الجودة واختبارها

يبدو الأمر معقَّدًا؟ أجل، وهو ما يفسِّر سبب إجراء التحقق من الجودة طوال عملية التصنيع بأكملها، وليس في نهايتها فقط. وبعد التشغيل الآلي، تُجمَّع مكونات القالب وتُخضع لاختباراتٍ صارمةٍ للتأكد من عملها بشكلٍ صحيح.

يتحقق المهندسون من أن تصميم قوالب الختم المعدني يُحقِّق الأداء المطلوب في العالم الحقيقي من خلال:

- قياس الأبعاد الحرجة باستخدام آلات القياس الإحداثي (CMMs)

- التحقق من تشطيبات السطوح مقابل المواصفات المحددة

- التأكد من صلادة السطوح القاطعة والمشكِّلة عند مواقع متعددة

- تشغيل أجزاء عيِّنية ومقارنتها بالغرض التصميمي

- إجراء التعديلات اللازمة لتحسين الأداء وزيادة العمر الافتراضي

غالبًا ما تكشف هذه المرحلة النهائية من الاختبار عن فرص للضبط الدقيق. فربما يحتاج نصف قطر التشكيل إلى تعديل طفيف لإزالة تجعُّد خفيٍّ. أو ربما تتطلب توقيتات المحطات في قالب تدرجي تحسينًا. وتُحوِّل هذه الصقلات القوالب الجيدة إلى قوالب استثنائية.

تمثل عملية تصنيع قوالب الختم استثمارًا كبيرًا في الخبرة الهندسية والمعدات الدقيقة والمواد عالية الجودة. لكن فهم العناصر الداخلة في صنع هذه الأدوات يساعد في تفسير سبب قدرتها على إنتاج ملايين الأجزاء المتسقة عالية الجودة، ولماذا تستحق عملية اختيار المواد لكلٍّ من القالب وقطعة العمل اهتمامًا دقيقًا بالقدر نفسه.

دليل اختيار المواد والتوافق معها

لقد رأيتَ كيف تُصنع قوالب ختم المعادن—لكن إليك سؤالًا يفصل بين عمليات الختم الناجحة وتلك المحبطة: ما المواد التي ينبغي استخدامها؟ ويُطبَّق هذا السؤال على القالب نفسه وعلى المعدن الذي تختمه. فإذا أخطأت في هذا التزاوج، ستواجه اهتراءً مبكرًا وأجزاءً غير متسقة ووقت توقف باهظ التكلفة. أما إذا أصبتَ الاختيار الصحيح، فإن أدوات الختم الخاصة بك ستقدِّم أداءً موثوقًا به لملايين الدورات.

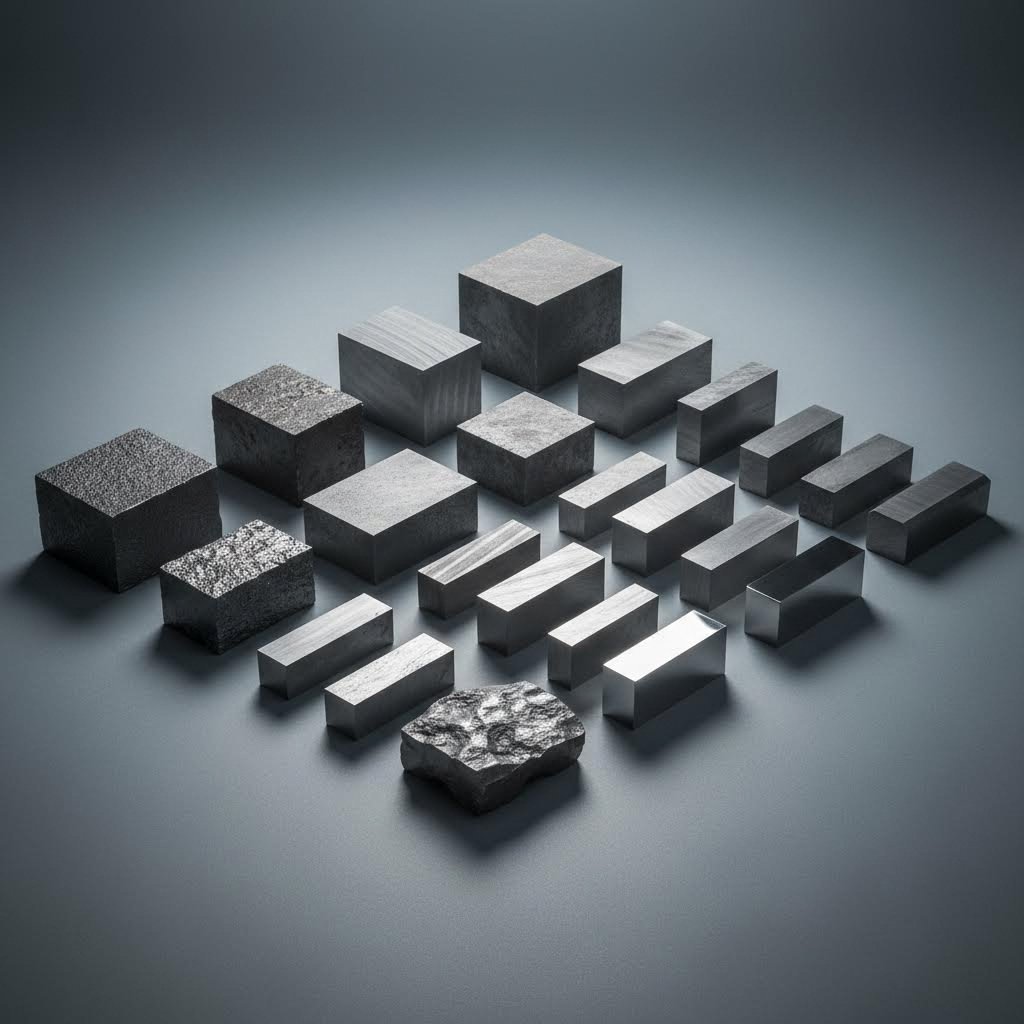

اختيار فولاذ الأدوات لتصنيع القوالب

لماذا يُعد نوع الصلب المستخدم في القالب مهمًّا إلى هذا الحد؟ فكِّر في الأمر على النحو التالي: قد تمر حواف القطع في قوالب الختم المصنوعة من الفولاذ بمليون دورة أو أكثر، حيث يولِّد كل ضغطة احتكاكًا وحرارة. ويجب أن يقاوم الفولاذ التآكل، وأن يحافظ على ثباته البُعدي، وأن يصمد أمام التأثيرات المتكرِّرة — وكل ذلك مع الاحتفاظ بدقة حواف القطع.

وفقًا لـ SteelPRO Group ويُصنَّف فولاذ القوالب إلى ثلاث فئات رئيسية: فولاذ قوالب العمل البارد، وفولاذ قوالب العمل الساخن، وفولاذ قوالب صب البلاستيك. ولكل فئة استخداماتها المُميَّزة:

- فولاذ قوالب العمل البارد (D2، A2) – مناسبٌ تمامًا لعمليات الختم عند درجة حرارة الغرفة. ويتميَّز الفولاذ D2 بمقاومة استثنائية للتآكل، وتصل صلادته إلى 58–62 HRC، بينما يوفِّر الفولاذ A2 مقاومة أفضل للتشقُّق وثباتًا بُعديًّا متفوِّقًا أثناء المعالجة الحرارية.

- فولاذ قوالب العمل الساخن (H13) – مصمَّم للاستخدام في التطبيقات التي تتضمَّن درجات حرارة مرتفعة. ويحافظ الفولاذ H13 على صلادته وقوته حتى عند التعرُّض للحرارة الناتجة عن العمليات عالية السرعة أو عمليات التشكيل الدافئة.

- الدرجات الخاصة (S7) – عندما تكون مقاومة التأثير عاملًا بالغ الأهمية، فإن فولاذ S7 يوفِّر متانةً استثنائيةً تحت ظروف التحميل الصدمي.

توفر مقياس صلادة روكويل (HRC) وسيلة قياسية لمقارنة مواد القوالب. ففي معظم أدوات الختم الفولاذية، تُعالَج المكونات القطعية حراريًّا لتصل إلى صلادة تتراوح بين ٥٨ و٦٢ HRC — وهي صلادة كافية لمقاومة التآكل، وفي الوقت نفسه متينة بما يكفي لتفادي التشقق. وقد يطلب عامل ختم فولاذي يعمل مع مواد كاشطة الطرف الأعلى من هذه المدى، في حين قد تستهدف التطبيقات التي تتطلّب مقاومة للصدمات صلادةً أقل قليلًا لتحقيق متانة أعلى.

يحوّل المعالج الحراري هذه السبائك الفولاذية إلى أدوات عالية الأداء. وتتضمن هذه العملية عادةً تسخين السبيكة إلى درجة حرارة تتراوح بين ٨٠٠°م و١٠٥٠°م، ثم تبريدها بسرعة لتكوين بنية مارتنسيتية صلبة، يليها إجراء عملية التلطيف عند درجة حرارة تتراوح بين ١٥٠°م و٦٥٠°م لتحقيق توازنٍ بين الصلادة والمرونة. وبعض الشركات المصنّعة تستخدم أيضًا إدخالات كربيدية في المواقع الخاضعة لارتداء شديد، ما يطيل عمر القالب بشكل ملحوظ في التطبيقات الصعبة.

مطابقة القوالب مع مادة القطعة المصنّعة

تخيَّل محاولة تقطيع الزبدة باستخدام سكين بلاستيكية مقابل شفرة معدنية حادة — فالأداة يجب أن تكون مناسبة للمهمة. وينطبق المبدأ نفسه عند اختيار قوالب الصفائح المعدنية لأنواع مختلفة من المواد المراد تشكيلها. فكل معدن يتميَّز بخصائص فريدة تؤثِّر في تصميم القالب، والمسافات التصميمية (الفراغات)، والمدة المتوقَّعة لعمر الأداة.

وفقاً لشركة JV Manufacturing، فإن فهم خصائص المواد أمرٌ بالغ الأهمية، لأن هذه الخصائص تؤثِّر مباشرةً في جودة المكوِّنات وكفاءة الإنتاج. وفيما يلي ما يجب أخذه في الاعتبار بالنسبة إلى المعادن الشائعة:

| مادة القطعة المراد معالجتها | الخصائص الرئيسية | اعتبارات تصميم القوالب |

|---|---|---|

| الفولاذ الطري | قابلية جيدة للتشكيل، وقوة متوسطة | فراغات قياسية؛ وتناسبها جيداً مواد القوالب متعددة الاستخدامات |

| الفولاذ المقاوم للصدأ | قوة عالية، وتتصلّب بسرعة تحت تأثير التشويه اللدن | يتطلَّب استخدام فولاذ قالب أشد صلابة؛ وفراغات أضيق؛ وزيادة في كمية التشحيم |

| سبائك الألومنيوم | خفيف الوزن، وقابل للتشكيل بشكل ممتاز، ولزج عند التقطيع | من الضروري أن تكون أسطح القوالب مصقولة جيداً؛ وتتطلَّب الفراغات الأوسع منع التصاق المواد (التآكل اللاصقي) |

| نحاس/برونز | موصلية كهربائية ممتازة، ولين وقابل للسحب | تصلح درجة صلادة متوسطة للقالب؛ ويجب مراقبة تراكم المادة على أدوات التصنيع |

| السبائك الخاصة | نسبة عالية بين القوة والوزن، ومقاومة حرارية | تتطلب مواد القالب الممتازة؛ وغالبًا ما تكون الطلاءات المتخصصة مفيدة |

وبالإضافة إلى نوع المادة، تؤثر ثلاث خصائص للقطعة المراد تشكيلها تأثيرًا بالغ الأهمية في تصميم مجموعة أدوات القص (البانش) والقالب (الداي) الخاصة بك:

- السمك – تتطلب المواد السمكية أكثر قوة ضاغطة (بالطن) ومسافات أكبر بين أجزاء القالب. فمثلاً، يحتاج قارص معدني لقطع صفيحة فولاذية بسماكة ٠٫٠٢٠ بوصة إلى مواصفات مختلفة عن تلك المطلوبة لقطع صفيحة بسماكة ٠٫١٢٥ بوصة

- الصلابة – تُسرّع المواد الأشد صلابة للقطعة المراد تشكيلها من اهتراء القالب. وعند ختم الفولاذ عالي القوة، توقّع فترات صيانة أقصر وفكّر في استخدام مواد قالب ممتازة أو طلاءات واقية

- المرونة – تنحني المواد شديدة المطيلية مثل النحاس بسهولة دون التشقق، مما يسمح باستخدام أنصاف أقطار تشكيل أصغر. أما المواد الهشة فتتطلب عمليات تشكيل أكثر لطفًا وأنصاف أقطار انحناء أكبر

إن العلاقة بين مواد القطعة المراد تشكيلها ومواد القالب تُشكِّل عملية موازنة دقيقة. فتتآكل المثقاب والمَقْالِب المعدنية بشكل أسرع عند التعامل مع المواد الكاشطة أو الصلبة، مما يؤدي إلى ارتفاع تكاليف الصيانة وقد يؤثر سلبًا على جودة الأجزاء مع مرور الوقت. ويمكن للمصنّعين إطالة عمر التشغيل من خلال اختيار مواد تقلل التآكل إلى أدنى حدٍّ مع تحقيق متطلبات الأداء المطلوبة.

فالفولاذ الأداوي المعالج حراريًّا—وخاصةً درجة D2 المستخدمة في تطبيقات العمل البارد—يمكن أن يوسع بشكل ملحوظ عمر أدوات التصنيع. كما تتضمّن العديد من القوالب الحديثة مكونات قطع وتشكيل مصنوعة من الكربيد، ما يوفّر مقاومة أعلى للشد والتآكل في التطبيقات عالية الأداء التي لا تفي فيها الخيارات القياسية بالمتطلبات.

ويُساعد فهم هذه العلاقات بين المواد في اتخاذ قرارات مستنيرة بشأن الاستثمارات في أدوات التصنيع. ومع ذلك، حتى مع الاختيار الأمثل للمواد، سيتعيّن عليك تحديد التحملات المناسبة وفهم المدة المتوقعة لعمر القوالب— وهي مواضيع تؤثر مباشرةً على جودة الأجزاء والتكلفة الإجمالية لامتلاكها.

المواصفات الفنية ومعايير التحمل

لقد اخترت نوع القالب الخاص بك وطابقت المواد بشكل صحيح—ولكن هذه هي النقطة التي تتعثر عندها العديد من المشاريع: تحديد التسامحات التي توازن بين الدقة والتكلفة. فالتخصيص المفرط يؤدي إلى نفقات غير ضرورية، بينما يؤدي التخصيص غير الكافي إلى مشكلات في الجودة لاحقًا في سلسلة التوريد. ويساعدك فهم فئات التسامح وتوقعات عمر القالب ومعايير الشهادات على التواصل بوضوح بشأن المتطلبات وتقييم مصنّعي قوالب الختم بكفاءة.

فهم فئات التسامح والمعايير

ما التسامح الذي يمكن تحقيقه فعليًّا في عمليات القوالب الدقيقة وختم المعادن؟ يعتمد الجواب على عدة عوامل، ولكن وفقًا للمبادئ التوجيهية الصناعية الصادرة عن شركة Alekvs، فإن التسامحات البُعدية القياسية للثقوب أو الحواف يمكن غالبًا الالتزام بها ضمن نطاق ±0.002 بوصة في التطبيقات عالية الدقة. ومع ذلك، فإن هذه القدرات تأتي مع تحذيراتٍ هامة.

عادةً ما تزداد التسامحات (أي تصبح أقل صرامة) استنادًا إلى:

- نوع المادة – المواد الأقل صلابة مثل الألومنيوم تسمح بالتحكم الأدق مقارنةً بالفولاذ المقاوم للصدأ المرن

- هندسة الجزء – الأشكال المعقدة ذات الانحناءات المتعددة تتراكم فيها التغيرات أكثر من الأجزاء المسطحة البسيطة

- سمك المادة – المقاسات الأقل سماكةً تُحافظ عادةً على التحملات بدقةٍ أفضل من الصفائح السميكة

- حجم الإنتاج – العمليات عالية السرعة قد تضحي بدقةٍ طفيفةٍ من أجل زيادة معدل الإنتاج

تأتي مقاسات الفولاذ القياسية مع تحمّلات سماكة مُعرَّفة، وعلى الرغم من إمكانية تشديدها، فإن ذلك يرفع عادةً التكلفة. وعند تحديد المتطلبات الخاصة بمكونات قوالب الختم، فكّر فيما إذا كانت التحملات القياسية تفي فعليًّا باحتياجاتك الوظيفية — فكثيرٌ من التطبيقات لا تتطلب أشد المواصفات دقةً المتاحة.

| نوع الديي | نطاق التسامح النموذجي | أفضل ما يمكن تحقيقه | الأثر على التكلفة |

|---|---|---|---|

| ال forming المتدرج | ±0.003" إلى ±0.005" | ±0.001" | معتدلة إلى عالية |

| ماتور مركب | ±٠٫٠٠٢ بوصة إلى ±٠٫٠٠٤ بوصة | ±0.001" | معتدلة |

| قالب انتقالي | ±0.005" إلى ±0.010" | ±0.002" | مرتفع |

| قالب الفراغ | ±0.002" إلى ±0.005" | ±0.001" | منخفض إلى متوسط |

إليك رؤية عملية: تشديد التحملات بما يتجاوز ما تتطلبه تطبيقك لا يحسّن أداء القطعة — بل يؤدي فقط إلى زيادة تكلفة الأدوات ووقت الإنتاج. وتعاون مع مورد قوالب الختم الخاص بك لتحديد أضخم التحملات التي لا تزال تلبي المتطلبات الوظيفية.

التوقعات المتعلقة بعمر القالب حسب التطبيق

كم يجب أن تدوم أدوات التصنيع الخاصة بك؟ تتباين توقعات عمر الأدوات اختلافًا كبيرًا حسب نوع القالب واختيارات المواد وشدة الإنتاج. فقد يُنتج قالب تدرجي مصمم جيدًا ومُدار بشكل سليم آلاف القطع المصنوعة من الفولاذ اللين دورةً واحدة تصل إلى مليونَي دورة قبل الحاجة إلى صيانة رئيسية. أما نفس القالب العامل مع الفولاذ المقاوم للصدأ المسبب للتآكل فقد يحتاج إلى صيانة بعد ٥٠٠٠٠٠ دورة.

العوامل الرئيسية المؤثرة في عمر القالب تشمل:

- جودة مادة القالب – تُطيل فولاذات الأدوات الممتازة وأقمشة الكاربايد من عمر الخدمة بشكل ملحوظ

- مادة القطعة المراد معالجتها – تسرّع المواد الأشد صلابة والأكثر تآكليًّا عملية التآكل عند الحواف القطاعة

- سرعة الإنتاج – تولّد معدلات الدوران الأعلى كمية أكبر من الحرارة والاحتكاك

- ممارسات الصيانة – تمنع عمليات الفحص المنتظم والتشحيف في الوقت المناسب حدوث أعطال كارثية

- تشحيم – يقلل اختيار المادة التشحيمية المناسبة من الاحتكاك ويطيل عمر الأداة

تستحق العلاقة بين متطلبات الدقة والتكلفة اهتمامًا دقيقًا. فالمقاييس الأضيق تتطلب مواد قوالب أكثر صلادة، وصيانة أكثر تكرارًا، وسرعات إنتاج أبطأ— وكل ذلك يُضاف إلى التكلفة. ويمكن لمصنّعي قوالب الختم المعدني مساعدتك في إيجاد النقطة المثلى التي تلتقي فيها الجودة بالميزانية.

شهادات الجودة المهمة

عند تقييم مصنّع قوالب الختم، فإن الشهادات تُقدِّم دليلًا موضوعيًّا على قدرات إدارة الجودة. ووفقًا لـ إنترستيت سبيشالتي برو덕تس ، تُظهر شهادات الآيزو التزام الشركة بالجودة الذي يتجاوز الادعاءات التسويقية— فهي تثبت أن الشركة تطبّق نظام إدارة جودة معتمدًا يتضمّن سياسات وإجراءات وعمليات موثَّقة.

وتتمحور أهم معيارين حول ما يلي:

- ISO 9001:2015 — يحدّد خصائص نظام إدارة الجودة الذي يدعم التحسين المستمر ويحقّق متطلبات العملاء واللوائح التنظيمية. وتنطبق هذه الشهادة على نطاق واسع عبر قطاعات التصنيع.

- ISO 13485:2016 — يتناول بشكل خاص إدارة الجودة للأجهزة الطبية والخدمات المرتبطة بها، ويغطي دورة حياة المنتج بأكملها مع تشديد المتطلبات التنظيمية.

تتبع الشركات الحاصلة على شهادة ISO نموذج التخطيط-التحقق-التنفيذ-التصحيح (PCDA)، وتُظهر الفعالية والكفاءة والاستجابة. أما بالنسبة للعملاء، فإن الشراكة مع مورِّدين حاصلين على شهادة تؤدي إلى تحسين الأداء، وخفض الهدر، وزيادة الكفاءة، وتحسين موثوقية التسليم.

وبالإضافة إلى معايير ISO، تتطلب التطبيقات في قطاع السيارات غالبًا الحصول على شهادة IATF 16949، وهي إطار جودة أكثر صرامةً وتصميمًا خصيصًا لسلاسل التوريد في قطاع السيارات. وعندما يجب أن تتوافق المكونات المصنوعة باللكم مع مواصفات الشركات المصنعة للمعدات الأصلية (OEM)، فإن التعامل مع مورِّدين حاصلين على شهادة يقلل من المخاطر ويضمن اتساق الجودة.

إن فهم هذه المواصفات الفنية يمكّنك من التواصل بوضوح حول المتطلبات وتقييم قدرات المورِّدين بشكل موضوعي. ومع ذلك، فإن أفضل أدوات التصنيع تواجه في النهاية مشكلاتٍ — ومعرفة كيفية استكشاف أخطاء المشكلات الشائعة في القوالب يمكن أن توفر وقتًا ومالًا كبيرين عند ظهور التحديات.

استكشاف أخطاء المشكلات الشائعة في القوالب

حتى أكثر قوالب الختم المعدنية دقةً في التصنيع تتعرّض في النهاية لمشكلات في الأداء. سواء كنت تلاحظ أجزاءً غير متسقة، أو حوافًا زائدة (بروزات) مفرطة، أو اهتراءً متسارعًا، فإن فهم ما يحدث بالضبط — ولماذا يحدث — قد يُحدث فرقًا جوهريًّا بين إصلاحٍ سريعٍ وتأخيرٍ إنتاجيٍّ مكلفٍ. ويغطّي هذا الدليل الخاص باستكشاف الأخطاء والمشاكل الأكثر شيوعًا التي يواجهها محترفو ختم المعادن، مع تقديم حلول عملية لإعادة عملياتك إلى مسارها الصحيح.

أنماط الاهتراء الشائعة وأسبابها

هل لاحظت أن قوالب الطبع الخاصة بك تتآكل بشكل غير متساوٍ، حيث تظهر مناطق معينة تلفًا كبيرًا بينما تبدو مناطق أخرى وكأنها جديدة تمامًا؟ إن هذا النمط غير المتساوي في التآكل يُعَدُّ واحدةً من أكثر المشكلات شيوعًا في عمليات الطبع، ووفقًا لشركة DGMF Mold Clamps، فإن سببها الجذري عادةً ما يعود إلى عدة عوامل:

- مشاكل في محاذاة أدوات الآلة – عندما لا تكون مقاعد تركيب البرج العلوي والسفلي محاذاةً بشكلٍ صحيح، فإن ذلك يؤدي إلى توزيع غير متساوٍ للإجهادات، مما يُسرِّع التآكل في أحد الجانبين

- عدم كفاية دقة القالب – إذا كانت مواصفات تصميم القالب الأصلي أو دقة التشغيل الآلي لا تفي بالمتطلبات، فإن أنماط التآكل ستكون غير متساوية منذ البداية

- ارتخاء أكمام التوجيه – المكونات التوجيهية التي تدهورت نتيجة الاستخدام الطويل تؤدي إلى عدم انتظام في محاذاة المثقاب مع القالب

- الفجوات غير المناسبة – عندما لا تكون الفجوة بين الحواف القطاعة مُحسَّنة وفقًا لنوع المادة التي تُطبع، يتولد احتكاك زائد

- تشحيم غير كافٍ – عدم تشحيم المكونات المتحركة أثناء التشغيل يؤدي إلى تآكلٍ سريع وغير متساوٍ

ماذا يحدث عندما تبدأ أجزاء الختم بالقالب في إظهار مشكلات جودة؟ غالبًا ما يعود السبب إلى تآكل الشفرات. فحواف القطع تتآكل تدريجيًّا مع مرور الوقت، لكن عوامل عدَّة تُسرِّع من هذه العملية: اختيار مادة غير مناسبة للقالب، وعلاج سطحي غير كافٍ، ومشاكل في الصلابة البنائية تؤدي إلى ظهور علامات عضّ، وتأخُّر عملية شحذ الشفرات.

استكشاف الأخطاء وإصلاحها المتعلقة بالمحاذاة والتشوه

قد تكون مشكلات المحاذاة محبطَةً لأنها غالبًا ما تظهر تدريجيًّا. فقد تُنتج قوالب الختم أجزاءً مثاليةً لعدة أشهر، ثم تبدأ تدريجيًّا في الانحراف عن المواصفات المطلوبة مع تراكم التآكل. وفيما يلي كيفية تحديد مشكلات المحاذاة وتصحيحها:

العلامات التحذيرية لعدم المحاذاة:

- تكوُّن حافة قص غير متجانسة على الجانبين المتقابلين للأجزاء المُخرَّمة

- تآكل غير متناظر يظهر على أسطح المثقاب أو القالب

- ازدياد التباين الأبعادي في الأجزاء مع مرور الزمن

- ظهور ضوضاء أو اهتزاز غير اعتيادي أثناء عمليات الختم

لمنع مشكلات المحاذاة وتصحيحها، استخدم بشكل دوري ماسورة معايرة لفحص وضبط برج أداة الآلة والقاعدة المُركَّبة. واستبدل بطانات التوجيه البالية فورًا، وتأكد من وجود مسافة صحيحة بين قطع الطبع (الستامب) وقوالب التشكيل (الداي). أما بالنسبة للقوالب المستطيلة الرقيقة الضيقة— حيث تكون مشكلات المحاذاة أكثر وضوحًا— فيُوصى باستخدام أدوات تشكيل ذات نطاق توجيه كامل تحافظ على المحاذاة طوال مسار الحركة.

غالبًا ما تترافق مشكلات تشوه المادة مع مشكلات المحاذاة. وعندما لا تكون الألواح مسطحة أو تظهر عليها انحناءات، فإن عملية الطبع لا تُنتج نتائج متسقة. ووفقًا لأفضل الممارسات الصناعية، يجب أن تكون اللوحة مسطحة وخالية من التشوه قبل دخولها القالب، ويجب وضع عمليات التشكيل على أبعد مسافة ممكنة من المشابك لتقليل الإجهادات الناتجة.

تكوين الحواف الحادة (البرّ) وكيفية إزالتها

الحُواف الحادة غير المرغوب فيها— تلك الحواف البارزة على أجزاء القطع المصنوعة بالقالب— تشير إلى أن هناك أمرًا ما في عمليتك يحتاج إلى اهتمام. ووفقًا لشركة DR Solenoid، فإن تكوّن هذه الحواف ينتج عادةً عن أحد العوامل التالية:

- حواف قطع باهتة – الشفرات المستهلكة أو التالفة لا تستطيع إجراء قطع نظيفة

- الفجوات غير المناسبة – الفجوات التي تكون كبيرة جدًّا أو صغيرة جدًّا أو غير متساوية تؤدي إلى تكوّن الحواف الحادة

- مشاكل دقة المكبس – حركة الانزلاق غير العمودية على سطح طاولة العمل، أو فجوات السكك التي تكون كبيرة جدًّا

- أخطاء التثبيت – القوالب العلوية والسفلية غير المُركَّبة بشكل متحيِّز (متمركزة) مع بعضها البعض

- عدم كفاية زيت الضرب (التشكيل) – زيوت الآلات القياسية تفتقر إلى خصائص الضغط العالي المطلوبة لتحقيق قطع نظيف

والحلول غالبًا ما تكون مباشرة: شحذ حواف القطع بانتظام، والتحقق من أن الفجوات تتطابق مع مواصفات المادة المستخدمة، واستخدام مواد تشحيم مخصصة لعملية الضرب (التشكيل)، والمُحضَّرة بمضافات مناسبة لمادة القطعة المُصنَّعة.

أفضل الممارسات للصيانة الوقائية

أفضل طريقة لاستكشاف المشاكل وإصلاحها؟ منع حدوثها منذ البداية. وفقًا لشركة كينينغ للتجهيزات المعدنية، فإن الصيانة الاستباقية تُطيل عمر القالب بشكلٍ كبيرٍ، مع منع التوقف غير المخطط عنه الذي يترتب عليه تكاليف باهظة.

فترات الفحص والصيانة الموصى بها:

- قبل كل دورة إنتاج – فحص الحواف القطاعة، والتحقق من المحاذاة، والتأكد من سلامة أنظمة التشحيم

- بعد كل دفعة إنتاج – تنظيف أسطح القوالب، وإزالة الأتربة وبقايا المعادن والشَّرَطات المعدنية، والبحث عن علامات التآكل أو التلف

- أسبوعياً – تطبيق مواد مانعة للصدأ على الأسطح المكشوفة، والتحقق من المسافات بين الأجزاء، وفحص النوابض ودبابيس التوجيه

- شهرياً – إجراء فحص أبعادي شامل، والتحقق من صلادة النقاط المعرَّضة للتآكل، ومراجعة الوثائق ذات الصلة

العناصر الأساسية في قائمة مراجعة الصيانة:

- تنظيف مكونات القالب بدقة باستخدام المذيبات المناسبة

- تشحيم جميع الأجزاء المتحركة لتقليل الاحتكاك ومنع التصاق الأسطح

- الحفاظ على حِدّة الحواف القطعية— إذ تؤدي الأدوات البالية إلى تشكيل الحواف المبرومة (الزَّوائد) وتسريع التآكل

- تخزين القوالب في بيئات نظيفة وجافة مع التحكم في الرطوبة

- تحسين معايير الإعداد، بما في ذلك المسافة بين القالبين (المسافة الحرّة)، والقدرة المطبَّقة (الطنية)، ومعدلات التغذية

- توثيق الإعدادات المثلى كمرجعٍ للتشغيل الإنتاجي المستقبلي

- تدريب المشغلين على طرق المناولة الصحيحة لتفادي التقوُّسات والخدوش والأضرار

وعندما يصبح الاستعادة ضروريةً، يمكن لفنيين مؤهلين لحام المناطق المتآكلة وتشغييلها ميكانيكيًّا لإعادتها إلى المواصفات المطلوبة، وتطبيق المعالجة الحرارية لاستعادة الصلادة، وإضافة طبقات خاصة مثل نيتراد التيتانيوم (TiN) أو طبقة الكربون الماسي (DLC) لتعزيز مقاومة التآكل. وبعد إتمام الإصلاح، تُجرى اختبارات صارمة لضمان الجودة— تشمل الفحوصات البعدية والتشغيل التجريبي الإنتاجي— قبل إعادة القوالب إلى الإنتاج الكامل.

الصيانة الدورية ليست مجرد وسيلة لمنع الأعطال؛ بل هي وسيلة لحماية استثمارك. فالأدوات المستخدمة في عملية الختم، عند صيانتها جيدًا، تُنتج أجزاءً متسقةً وبجودة عالية، مع تحقيق أقصى عائد ممكن على استثمارك في هذه الأدوات. وفهمك لهذه المبادئ الأساسية في تشخيص الأعطال يمكّنك من الحفاظ على عمليات إنتاجٍ موثوقة—ولكن ماذا عن الجانب المالي لامتلاك القوالب؟

عوامل التكلفة والاعتبارات الاقتصادية

لقد تعلّمت كيفية تشخيص المشكلات الشائعة وصيانة أدواتك—ولكن إليك السؤال الذي غالبًا ما يُقرّر ما إذا كان المشروع سيستمر أم لا: كم ستكون التكلفة الفعلية لهذا؟ إن فهم الجوانب الاقتصادية المرتبطة بقوالب الختم المعدنية يساعدك على وضع ميزانية دقيقة، والتفاوض بفعالية، واتخاذ قرارات تُحسّن التكلفة الإجمالية لملكية القالب، وليس فقط السعر الأولي.

العوامل الرئيسية المؤثرة في تكلفة تصنيع القوالب

عند طلبك عرض سعر لخدمات ختم المعادن المخصصة، ما العوامل التي تحدد المبلغ الذي ستراه؟ وفقًا لشركة Manor Tool، فإن أسعار ختم المعادن تشمل عدة عناصر مترابطة: استثمار الأدوات والقوالب، ومتطلبات المواد، وتعقيد القطعة، وتوثيق ضبط الجودة، والاستخدام السنوي المُقدَّر، وتكاليف الشحن. وتُحدِّد هذه العناصر معًا التكلفة الإجمالية لكل قطعة.

إليك العوامل التي تؤثر تحديدًا في تسعير القوالب:

- التعقيد – إن قالب الاقتطاع البسيط يكلف بكثير أقل من القالب التدريجي ذي المحطات المتعددة الذي يؤدي عمليات متسلسلة. وكل ميزة إضافية — مثل الثقب، والثني، والتشكيل، والتنقش — تضيف وقت هندسة وعمليات تشغيل آلية.

- الحجم – تتطلب القوالب الأكبر حجمًا كميات أكبر من المواد الخام، وأجهزة آلات أكبر، وغالبًا معدات خاصة للمناولة. فبين قالب بحجم راحة اليد وتركيب بطول ٢٠ قدمًا يوجد فرق جذري في قيمة الاستثمار.

- اختيار المواد – تكلفة فولاذ الأدوات عالي الجودة مثل الدرجة D2 أو إدخالات الكاربايد أعلى من الدرجات القياسية، لكنها توفر عمر خدمة أطول. ويتسم التوازن بين الاستثمار الأولي وتكرار الصيانة بأهمية كبيرة.

- متطلبات التحمل – تتطلب المواصفات الأكثر دقة عمليات تشغيل دقيقة أكثر، وخطوات إضافية للتحقق من الجودة، وغالبًا ما تكون سرعات الإنتاج أبطأ. وتجنَّب تحديد التحمل بشكل تعسفي بمقدار ±0.001 بوصة عندما يكفي التحمل ±0.005 بوصة لتلبية المتطلبات الوظيفية.

- توقعات حجم الإنتاج – تبرر الكميات الأكبر استخدام مواد قوالب متميِّزة وتصاميم أكثر تطورًا، مما يقلل التكلفة لكل قطعة على المدى الطويل.

– يستحق تصميم القوالب درجةً خاصةً من الاهتمام. فبعض المكونات يمكن تشكيلها في ضربة واحدة للقالب، بينما تتطلب الأجزاء الأكثر تعقيدًا ترتيبات أدوات وخُطوط قص تدريجي (Progressive Stamping) تستخدم محطات متعددة لإنشاء السمات التفصيلية بكفاءة. ويقوم المصممون ذوو الخبرة بتخطيط تسلسل الإنتاج لتحقيق توازنٍ بين الجودة والسرعة واستخدام المواد، وهذه الخبرة الهندسية تسهم في تكلفة الأدوات.

موازنة الاستثمار مقابل حجم الإنتاج

إليك حقيقةً تبدو مُناقضةً للمنطق: إن ختم المعادن ليس الخيار الأمثل لتصنيع النماذج الأولية أو الدفعات الصغيرة. فالتكلفة الأولية لقوالب ختم المعادن غالبًا ما تفوق تكلفة التشغيل الآلي التقليدي للدفعات الصغيرة. ومع ذلك، وبمجرد أن تصل الإنتاجية إلى نحو ١٠٬٠٠٠ قطعة أو أكثر شهريًّا، تصبح تكلفة القوالب اقتصاديةً جدًّا.

فكِّر في الأمر بهذه الطريقة: قد تبلغ تكلفة قالب ختم معادن مخصص ما بين ١٥٬٠٠٠ و٥٠٬٠٠٠ دولار أمريكي أو أكثر، وذلك حسب درجة التعقيد. فإذا كنت تُنتِج ٥٠٠ قطعة فقط، فإن استثمار القالب يضيف ما بين ٣٠ و١٠٠ دولار أمريكي لكل قطعة، حتى قبل أن تدخل تكاليف المواد وتكاليف الإنتاج في الحساب أصلًا. أما إذا وزَّعت نفس الاستثمار على ١٠٠٬٠٠٠ قطعة، فإن تكلفة القالب تضاف فقط بمقدار ٠٫١٥–٠٫٥٠ دولار أمريكي لكل قطعة.

وتتبع العلاقة بين الاستثمار الأولي في القالب وتكلفة كل قطعة مبدأً بسيطًا: فكلما زاد عدد القطع التي تُنتَج باستخدام قالب عالي الجودة، انخفضت التكلفة لكل قطعة. ولتحقيق أفضل قيمة ممكنة، يُوصى بطلب القطع بأكبر كمية ممكنة من حيث الجدوى، وذلك لتوزيع تكاليف القوالب وتكاليف الإعداد على إجمالي حجم الإنتاج.

عند تقييم استثمار قوالب الختم المعدنية المخصصة، فكّر في دورة الإنتاج الكاملة:

- تكلفة التجهيز الأولية – استثمار لمرة واحدة في تصميم القالب وتصنيعه

- تكاليف الإعداد لكل دفعة إنتاج – إعداد المكبس، تركيب القالب، والتفتيش على أول قطعة منتجة

- تكلفة إنتاج كل قطعة – المواد، وقت تشغيل المكبس، والعمالة المباشرة

- الصيانة وإعادة التأهيل – التحديد الدوري للأجزاء البالية، واستبدال المكونات البالية، والصيانة الشاملة الكبرى

- استبدال القالب – وفي النهاية، تصل حتى أدق أدوات التصنيع المُدارة جيدًا إلى نهاية عمرها الافتراضي

الجودة تُعد عاملًا حاسمًا في الجدوى الاقتصادية على المدى الطويل. ووفقًا لشركة Manor Tool، فإن القوالب المصنَّعة خارج الولايات المتحدة غالبًا ما تُصنع من فولاذ منخفض الجودة، مما يؤدي إلى اهترائها أسرع وإنتاج أجزاء غير متسقة. وكثيرٌ من شركات التشكيل المعدني الأمريكية تتجنَّب قبول القوالب المستوردة لأنها لا تستطيع الحفاظ على جودة الإنتاج المطلوبة. وإن الاستثمار في قوالب موثوقة ومصنَّعة محليًّا يضمن تحقيق جودة قابلة للتكرار، وتكاليف متوقَّعة، ونجاح إنتاجي مستدام على المدى الطويل.

النمذجة الأولية السريعة قبل تصنيع القوالب الإنتاجية

ماذا لو احتجتَ إلى اختبار تصميمك قبل الالتزام بتصنيع القوالب الإنتاجية؟ تتيح لك خيارات النمذجة الأولية السريعة التحقق من الشكل والملاءمة والوظيفة دون الحاجة إلى الاستثمار الكامل في القوالب. ووفقًا لـ Custom Metal Pro ، يمكن لمراكز التصنيع باستخدام الحاسوب (CNC) أو قطع الليزر عادةً تسليم النماذج الأولية خلال ٣–١٠ أيام — أي جزء صغير من الجدول الزمني المطلوب لتصنيع القوالب الإنتاجية.

وتتميَّز هذه الطريقة بعدة مزايا:

- اختبار الافتراضات التصميمية قبل الالتزام بتمويل باهظ لتصنيع القوالب

- اكتشاف المشكلات المحتملة في عملية التشكيل مبكرًا، حينما تكون تكاليف التعديلات زهيدة

- التحقق من متطلبات اختيار المواد وتشطيب السطح

- التأكد من أن المتطلبات البُعدية تدعم بالفعل التجميع والوظيفة

ومع ذلك، تذكَّر أن أجزاء النماذج الأولية المصنوعة عبر التشغيل الآلي أو القطع بالليزر قد لا تُعيد إنتاج خصائص التشكيل بالضغط (السبمبينج) بدقة تامة. فسلوك الارتداد بعد التشكيل (Springback)، وتشطيب السطح، وجودة الحواف قد تختلف بين هذه العمليات. استخدم النماذج الأولية للتحقق من صحة المفهوم، لكن اتّفق على ضرورة إجراء بعض عمليات الصقل عند الانتقال إلى الإنتاج الضخم باستخدام التشكيل بالضغط.

متغيرات المدة الزمنية التي يجب أخذها في الاعتبار أثناء التخطيط

وبالإضافة إلى التكلفة، فإن العامل الزمني غالبًا ما يُحدِّد نجاح المشروع. كم من الوقت ينبغي أن تتوقع انتظاره لتصنيع قوالب التشكيل المعدني المخصصة؟ وتتفاوت المدد الزمنية المطلوبة تفاوتًا كبيرًا حسب درجة التعقيد وقدرات الشركة المصنِّعة.

نطاقات المدد الزمنية المعتادة:

- قوالب القص البسيطة – أسبوعان إلى أربعة أسابيع

- قوالب التقدم المتدرجة متوسطة التعقيد – أربعة إلى ثمانية أسابيع

- أدوات متعددة المحطات معقدة – ٨–١٦ أسبوعًا أو أكثر

- أجزاء الإنتاج بعد اعتماد الأدوات – ٢–٦ أسابيع حسب الحجم المطلوب

هناك عدة عوامل قد تؤدي إلى تمديد الجدول الزمني الخاص بك بما يتجاوز هذه التقديرات:

- تعديلات التصميم بعد اعتماد الهندسة

- مشاكل توفر المواد الخاصة بالسبيكات المتخصصة

- متطلبات شهادات الجودة للصناعات الخاضعة للتنظيم

- إجراءات فحص واعتماد العينة الأولى

- لوجستيات الشحن، وبخاصة بالنسبة للمورِّدين الدوليين

العمل مع الموردين الذين يمتلكون قدرات داخلية—من التصميم وحتى التشطيب—يمكن أن يُسرّع بشكلٍ كبير الدورة الإجمالية. وعندما يتولى مورد واحد جميع المهام، تختفي عمليات التنازل بين الموردين، ويصبح التواصل أبسط.

إن فهم عوامل التكلفة هذه ومتغيرات زمن التسليم يمكّنك من اتخاذ قرارات مستنيرة بشأن استثماراتك في القوالب. لكن معرفة الجوانب الاقتصادية ليست سوى جزءٍ من المعادلة—أما اختيار نوع القالب المناسب لتطبيقك المحدد وإيجاد شريك التصنيع المناسب، فيتطلب نهجًا منهجيًّا سنستعرضه بعد ذلك.

اختيار القالب المناسب لتطبيقك

أنت تفهم الجوانب الاقتصادية وأوقات التسليم—ولكن كيف تنتقل فعليًّا من متطلبات الإنتاج لديك إلى نوع القالب المناسب والشريك المصنِّع الأمثل؟ هذه هي النقطة التي يواجه فيها العديد من المشترين صعوباتٍ، إذ يجدون أنفسهم أمام متاهة من الخيارات التقنية دون إطار واضح لاتخاذ القرار. ولنُغيِّر ذلك باستخدام منهجية منهجية تُطابق احتياجاتك المحددة بالحل الأمثل.

مطابقة نوع القالب مع تطبيقك

فكِّر في اختيار القالب على أنه إجابةٌ لمجموعة من الأسئلة، حيث يضيِّق كل سؤال من نطاق خياراتك تدريجيًّا حتى يصبح الخيار الصحيح واضحًا. ابدأ بأساسيات تطبيقك، ثم أضف واقع الإنتاج والقيود المالية.

الخطوة ١: حدد نوع تطبيقك

ما الهدف الفعلي الذي تحاول تحقيقه؟ إن إجابتك تشير إلى فئات محددة من القوالب:

- عمليات القطع فقط (القطع الأولي، الثقب، التشذيب) → ابدأ بالقوالب الأولية أو القوالب المركبة

- عمليات التشكيل (الثني، السحب، النقش البارز) → فكِّر في قوالب التشكيل أو القوالب المركبة

- عمليات قطع تسلسلية متعددة → تصبح القوالب التصاعدية مرشَّحة قوية

- أجزاء كبيرة ذات هندسة معقدة → يُستخدم قوالب النقل للتعامل مع المهام التي لا تستطيع قوالب التصنيع التدريجي إنجازها

- التعريف والتتبع → قوالب الوسم للشعارات أو أرقام التسلسل أو الرموز

الخطوة الثانية: ضع في اعتبارك مادة القطعة المصنوعة

وفقًا لتوجيهات الهندسة من شركة زينتيلون، فإن خصائص المادة تؤثر تأثيرًا بالغًا على تصميم القوالب واختيارها. اسأل نفسك:

- ما هي المادة التي تقوم بختمها؟ (فولاذ رقيق، فولاذ مقاوم للصدأ، ألمنيوم، نحاس، سبائك خاصة)

- ما هو مدى سماكة المادة؟

- كيف تؤثر صلادة المادة وليونتها على قابليتها للتشكيل؟

- هل تظهر المادة ظاهرة الانثناء العكسي (Springback) بشكل ملحوظ مما يتطلب تعويضًا عنها؟

إن الفولاذ عالي القوة وسبائك الألمنيوم — التي أصبح استخدامها شائعًا بصورة متزايدة في خفّض وزن المركبات automobiles — تتطلب أحمال ضغط أعلى وأدوات تشكيل متخصصة. وتأكد من أن أي مورد تفكر في التعامل معه قادرٌ على تلبية متطلباتك المحددة فيما يتعلق بالمادة.

الخطوة 3: حدد حجم إنتاجك كميًّا

غالبًا ما يُحدِّد حجم الإنتاج نوع القالب الذي يكون منطقيًّا اقتصاديًّا:

| الكمية السنوية | النهج الموصى به | المنطق |

|---|---|---|

| أقل من ١٠٠٠ قطعة | التصنيع باستخدام الحاسب الآلي أو القطع بالليزر | لا تبرِّر تكلفة تصنيع القوالب استخدام عملية الختم |

| من ١٠٠٠ إلى ١٠٠٠٠ قطعة | قوالب قص بسيطة أو قوالب مركَّبة | تكلفة القوالب المعتدلة توزَّع على الحجم المنتج |

| من ١٠٠٠٠ إلى ١٠٠٠٠٠ قطعة | قوالب مركَّبة أو قوالب تقدُّمية أساسية | مكاسب الكفاءة تبرِّر استثمار تكلفة القوالب |

| أكثر من ١٠٠٠٠٠ قطعة | قوالب تدريجية أو قوالب نقل | يُحقِّق الإنتاج عالي السرعة أقصى عائد على الاستثمار (ROI) |

الخطوة ٤: تحديد متطلبات التحمل

لا تُبالغ في تحديد المواصفات. فالتحملات الأضيق ترفع التكاليف دون تحسين الأداء الوظيفي، إذا لم تكن مطلوبة في تطبيقك. وراجع المتطلبات الوظيفية الخاصة بك وحدد أضخم تحمّلات ممكنة لا تزال تفي بالغرض.

الخطوة ٥: تحديد القيود المفروضة على الميزانية

كن واقعيًّا بشأن إجمالي ميزانيتك، بما في ذلك تكاليف القوالب والإنتاج والصيانة والتعديلات المحتملة في التصميم. ففي بعض الأحيان، يكون استخدام قالب أبسط مع تكاليف أعلى قليلًا لكل قطعة أكثر منطقيةً مقارنةً باستخدام قالب تدريجي معقَّد يوفِّر تكلفة أقل لكل قطعة، لكنه يتطلَّب استثمارًا أوليًّا ضخمًا.

تقييم مصنِّعي القوالب والشركاء

وبمجرد أن تحدِّد ما تحتاجه، يصبح العثور على الشركة المصنِّعة المناسبة لتجميع القوالب أمرًا حاسمًا. فليست جميع المورِّدين يقدِّمون نفس القدرات، وقد يؤثِّر الفارق بين المورِّد الكافي والمورِّد الممتاز تأثيرًا جذريًّا على نجاح إنتاجك.

متطلبات الشهادة

بالنسبة لقوالب التشكيل المعدني للسيارات والتطبيقات الأخرى ذات المتطلبات العالية، فإن الشهادات تدل على القدرة الفعلية الحقيقية وليس مجرد ادعاءات تسويقية. وفقًا لـ TÜV SÜD ، فإن شهادة IATF 16949 تتناول خصوصًا متطلبات الجودة في قطاع السيارات التي لا تشملها شهادة ISO 9001 العامة — ومن بينها منع العيوب، والحد من التباين في سلسلة التوريد، ومتطلبات العملاء الخاصة.

مع نمو دليل شايوي لاختيار المورِّدين يؤكد أن المورِّد الذي يدّعي أنه «متوافق مع معايير IATF» دون امتلاك شهادة فعلية لم يخضع لعمليات التدقيق الخارجي الصارمة التي تضمن الالتزام بهذه المعايير. ويجب دائمًا طلب الشهادات السارية والتحقق من صحتها.

معايير التقييم الرئيسية لمصنِّعي القوالب:

- شهادات الجودة — شهادة IATF 16949 للتطبيقات automotive؛ وشهادة ISO 9001 كحد أدنى للتصنيع العام. فعلى سبيل المثال، تحتفظ شركة شايوي بشهادة IATF 16949 الخاصة بقدراتها في مجال قوالب التشكيل المعدني للسيارات ، مما يحقق متطلبات الجودة المفروضة من قِبل الشركات المصنِّعة الأصلية (OEM).

- دعم هندسي – هل يمكنهم تحسين تصميمك لتسهيل عمليات التصنيع؟ إن المورِّدين الأقوياء يقدمون ملاحظات حول 'تصميم قابل للتصنيع' (DFM) التي تُحسِّن الجودة مع خفض التكاليف

- قدرات المحاكاة باستخدام برامج التحليل الهندسي الحاسوبي (CAE) – يستخدم المورِّدون المتقدِّمون المحاكاة للتنبؤ بالعيوب ومنعها قبل الإنتاج الفعلي. وتتيح هذه القدرة—التي يوفّرها مصنعو مثل شايوي—تحديد مشكلات التشكيل المحتملة، وظواهر الارتداد بعد التشكيل (springback)، والتداخل بين الأدوات والقوالب بشكل افتراضي

- سرعة النموذج الأولي – عند حاجتك إلى التحقق من صحة التصاميم بسرعة، فإن إنشاء النماذج الأولية السريعة يكتسب أهميةً بالغة. فبعض الشركات المصنِّعة تُسلِّم أجزاء النماذج الأولية في غضون ٥ أيام فقط، مما يُسرِّع دورة التطوير لديك بشكلٍ ملحوظ

- القدرات الداخلية في تصنيع الأدوات – يستطيع المورِّدون الذين يمتلكون ورشة صيانة القوالب داخليًّا الاستجابة للمشاكل بسرعة. أما إرسال القوالب لإصلاحها خارجيًّا فقد يستغرق أيامًا أو حتى أسابيع، بينما تتمكن ورشة الصيانة الداخلية عادةً من إصلاح المشكلات خلال ساعات قليلة

- نطاق سعة المكبس – تأكَّد من أن لديهم الطاقة الضاغطة (tonnage) المناسبة لمادة التصنيع وهندستها. فتطبيقات قطاع السيارات تتطلب غالبًا ماكينات ضغط تتراوح طاقتها بين ١٠٠ و٦٠٠ طن فأكثر

- معدلات الموافقة من المحاولة الأولى – تُظهر هذه المعلَّمة مدى نضج العملية. ويحقِّق المورِّدون ذوو الأداء العالي معدلات اعتماد من المحاولة الأولى تفوق ٩٠٪، مما يقلِّل دورات التكرار والوقت اللازم للوصول إلى مرحلة الإنتاج.

أسئلة يجب طرحها على المورِّدين المحتملين:

- ما هو معدل الرفض الحالي لديكم، وهل يمكنكم توثيقه؟

- هل تقدِّمون وثائق PPAP الكاملة لتطبيقات قطاع السيارات؟

- ما هي أدوات المحاكاة التي تستخدمونها لاختبار القوالب افتراضيًّا؟

- هل يمكنكم إدارة مشروعنا من مرحلة النموذج الأولي وحتى الإنتاج الضخم؟

- ما هو متوسط المدة الزمنية بين اعتماد التصميم وتقديم أول قطعة؟

- كيف تديرون عمليات صيانة القوالب وإعادة تأهيلها؟

اعتبارات خاصة بقوالب الختم المعدنية المخصصة

عندما تتطلّب تطبيقاتكم قوالب ختم معدنية مخصصة بدلًا من الحلول الجاهزة، فإن عوامل إضافية عدَّة تدخل حيِّز الاعتبار لتحقيق النجاح في عملية ختم الأجزاء المعدنية:

- التعاون في التصميم – تظهر أفضل النتائج عندما يعمل فريق هندسة المورِّد جنبًا إلى جنب مع مصمِّميك منذ مرحلة المفهوم، وليس بعد الانتهاء من الرسومات النهائية

- توفير المواد – بالنسبة لعمليات ختم المعادن المخصصة للسيارات، تأكَّد من أن مورِّدك يمتلك علاقاتٍ موثوقةً مع مصانع المواد وقادرٌ على ضمان تخصيص الكميات المطلوبة حتى في أوقات تقلُّب السوق

- قابلية التوسع – قد تزداد أحجام إنتاجك. لذا تأكَّد من أن شريكك قادرٌ على التوسُّع من الإنتاج الأولي إلى الإنتاج الكامل دون الحاجة إلى استثمارات جديدة في القوالب

- الاعتبارات الجغرافية – وعلى الرغم من أن المورِّدين الخارجيين قد يقدمون أسعارًا أقل لكل قطعة، فإنَّه يجب أن تأخذ في الاعتبار مدة التسليم، والتحديات المتعلقة بالتواصل، وتكاليف الشحن، ومخاطر سلسلة التوريد لإجراء تحليلٍ شاملٍ للتكلفة الإجمالية عند الوصول

الفجوة بين المورِّدين الذين يقدِّمون فقط عروض أسعار منخفضة وأولئك الذين يوفِّرون أدوات صبٍّ موثوقة وعالية الجودة قد تمثِّل الفرق بين إطلاق إنتاج سلس أو تأخيرات مكلِّفة. وبالنسبة لتطبيقات قوالب الختم في قطاع السيارات على وجه التحديد، فإن الشراكة مع مصنِّعين يفهمون متطلبات الشركات المصنِّعة للمعدات الأصلية (OEM)، ويستطيعون إثبات قدراتهم المُثبتة من خلال الشهادات المعتمدة، وأدوات المحاكاة، والمقاييس الموثَّقة للجودة، تقلِّل من المخاطر في الوقت الذي تحسِّن فيه النتائج.

وبوجود إطار واضح لاختيار القوالب وتقييم المورِّدين بين يديك، تكون في وضعٍ يسمح لك باتخاذ قراراتٍ واثقة. ومع ذلك، فإن قطاع الختم لا يزال يتطور باستمرار؛ لذا فإن فهم الاتجاهات المستقبلية للتكنولوجيا يساعدك على الاستعداد للفرص المقبلة واتخاذ استثمارات تظل ذات صلة مع تقدُّم القدرات.

اتخاذ قرارات واثقة بشأن القوالب

لقد قطعتم شوطًا طويلاً في استكشاف عالم قوالب الختم المعدنية بشكل شامل—من فهم المفاهيم الأساسية إلى تقييم الموردين وحل المشكلات الشائعة. والآن حان الوقت لتجميع هذه الرؤى في خطوات عملية تُحرّك مشاريعكم قُدمًا. سواء كنتم تستكشفون الخيارات لأول مرة أو تعملون على تحسين العمليات القائمة، فإن القرارات التي تتخذونها بشأن الأدوات ستؤثر في نجاح إنتاجكم لسنواتٍ قادمة.

أبرز النقاط المستفادة لنجاح اختيار القالب

طوال هذا الدليل، برزت عدة نقاط حرجة للقرار تميّز عمليات الختم الناجحة عن تلك المحبطة:

إن القالب المعدني المناسب للختم ليس بالضرورة أرخص خيارٍ أو أكثرها تطورًا؛ بل هو القالب الذي يتوافق بدقة مع متطلبات تطبيقكم المحددة، وحجم الإنتاج المطلوب، ومعايير الجودة الخاصة بكم، مع تحقيق أقل تكلفة إجمالية للملكية.

وفيما يلي أهم العوامل التي يجب مراعاتها عند اتخاذ قرار الاختيار:

- تطابق نوع القالب مع التطبيق – يتفوق القوالب التصاعدية في الإنتاج عالي الحجم للأجزاء المعقدة؛ بينما تُوفِّر القوالب المركبة الدقة المطلوبة للإنتاج المتوسط الحجم؛ أما القوالب الناقلة فتتعامل مع التجميعات الكبيرة والمعقدة.

- توافق المواد هو العامل الحاسم في طول عمر القالب. – تساهم الفولاذات عالية الجودة المُستخدمة في صناعة القوالب والمعالجة الحرارية السليمة في إطالة عمر القالب بشكلٍ كبير، لا سيما عند ختم المواد الكاشطة أو المواد عالية القوة.

- حدّد التسامحات بحكمة. – المبالغة في تحديد التسامحات تؤدي إلى هدر المال؛ أما التهاون فيها فيُسبِّب مشاكل جودة. لذا ابدأ أولاً بتحديد المتطلبات الوظيفية، ثم حدد أضيق التسامحات التي تفي بالغرض.

- يتحدد الجانب الاقتصادي وفقًا للحجم المنتج. – يصبح الختم مجدٍ اقتصاديًّا عند إنتاج أكثر من ١٠٬٠٠٠ قطعة سنويًّا؛ أما دون هذه الكمية، فغالبًا ما تكون العمليات البديلة أقل تكلفة.

- تكتسي قدرات المورِّدين أهميةً بالغة. – تُميِّز الشهادات مثل IATF 16949، وأدوات المحاكاة باستخدام الحاسوب (CAE)، والمقاييس الموثَّقة للجودة، الشركاء الموثوقين عن المورِّدين ذوي المخاطر العالية.

الاتجاهات الناشئة التي تشكل المستقبل

تستمر صناعة الختم الدقيق في التطور بسرعة كبيرة. ووفقاً لتحليل شركة ستيب ميتالورك الصناعي، فإن عدة اتجاهات تعيد تشكيل ما هو ممكن تحقيقه باستخدام قطع الختم المعدنية المخصصة:

المواد المتقدمة توسع نطاق الإمكانيات

ويستمر الطلب على الفولاذ عالي القوة وسبائك الألومنيوم والتيتانيوم في النمو—وخاصةً في التطبيقات automotive والفضائية حيث يكتسب تقليل الوزن أهمية بالغة. وتتطلب هذه المواد تصاميم قوالب أكثر تطوراً وفولاذ أدوات أشد صلابة، لكنها تُمكّن من إنتاج مكونات كان من المستحيل سابقاً تصنيعها بتكلفة فعّالة.

التصميم المدعوم بالمحاكاة أصبح معياراً شائعاً

كـ وتشير أبحاث شركة ألتيير إلى من خلال التصميم المدعوم بالمحاكاة من أجل التصنيع (SDfM)، تُقدَّم الرؤى مباشرةً إلى أيدي مصمِّمي المنتجات، مما يسمح باكتشاف العيوب التصميمية وتصحيحها في مرحلة مبكرة. ويؤدي هذا النهج إلى تقليل دورات التجربة والخطأ، ومنع عيوب تجارب القوالب المكلفة، وتسريع الوقت اللازم للوصول إلى مرحلة الإنتاج. ويمكن الآن لعمليات الاختبار الافتراضي للقوالب التنبؤ بتدفق المادة، وسلوك الانحناء العكسي (Springback)، والمشاكل المحتملة في عملية التشكيل قبل أن تُجرَّد أية قطعة فولاذية.

التحكّم الآلي والتكامل مع صناعة 4.0

تدمج عمليات الختم المعدني الحديثة بشكل متزايد الروبوتات، والمراقبة الفورية، وتحليلات البيانات. وتؤدي هذه التقنيات إلى تحسين درجة الاتساق، وتقليل الأخطاء البشرية، وإمكانية تبني الصيانة التنبؤية التي تمنع التوقف غير المخطط عنه عن العمل. وعند تقييمك لمورد أدوات ختم المعادن، اسأل عن إمكاناته في مجال الأتمتة والتكامل الرقمي.

تسريع إعداد النماذج الأولية يُسرّع عملية التطوير

يستمر الفجوة بين المفهوم والإنتاج في التقلص. ويُقدِّم بعض المصنِّعين الآن أجزاءً أولية نموذجية خلال أيامٍ بدلًا من أسابيع، ما يسمح بتكرار التصميم بسرعة قبل الالتزام بأدوات الإنتاج. وتكتسب هذه القدرة أهميةً بالغةً عند تطوير منتجات جديدة للأسواق التنافسية، حيث يُحدِّد وقت التوافر في السوق مدى نجاح المنتج.

خطواتك التالية نحو الأمام

إلى أين تتجه بعد ذلك؟ يعتمد مسارك على مرحلتك الحالية في العملية:

إذا كنت لا تزال تبحث في الخيارات المتاحة:

- وثِّق متطلبات تطبيقك بدقة — هندسة الجزء، والمواد، والكميات، والتسامحات

- حدِّد ما إذا كنت بحاجة إلى قوالب ختم صناعية للإنتاج أو قوالب وسمٍ لتحديد الهوية

- فكِّر فيما إذا كانت مجموعة أرقام الوسم أم القالب المخصَّص للوسم هو الأنسب لاحتياجاتك في مجال إمكانية التتبُّع

- ادرس المورِّدين المحتملين وتحقَّق من أن شهاداتهم تتطابق مع متطلبات صناعتك

إذا كنت مستعدًا لطلب عروض الأسعار:

- أعد الرسومات الكاملة مع مواصفات المواد وبيانات التسامحات

- حدِّد التوقعات السنوية لكميات الإنتاج والتنبؤات المحتملة بنموها

- اطلب من الموردين معلوماتٍ عن قدراتهم في مجال محاكاة التحليل الهندسي الحاسوبي (CAE) ومعدلات اعتماد التصميم من المحاولة الأولى

- اطلب مراجع من عملاء لديهم تطبيقات مشابهة

- قيّم تكلفة الملكية الإجمالية، وليس فقط سعر القطعة

إذا كنت تُحسّن عمليات قائمة بالفعل:

- طبّق جداول الصيانة الوقائية لتمديد عمر القوالب وتقليل حالات التوقف غير المخطط لها

- راجع معايير مجموعة عمليات الختم — مثل المسافات الفاصلة، والقدرة التحميلية، ومعدلات التغذية — للبحث عن فرص التحسين

- فكّر فيما إذا كانت مواد القوالب المتقدمة أو الطبقات السطحية يمكن أن تقلل من تكرار عمليات الصيانة

- قيّم ما إذا كانت أدوات المحاكاة قادرةً على تحسين عملية التصميم إلى الإنتاج

لأولئك الذين يسعون إلى تسريع إنتاج المركبات بمساعدة شركاء تصنيع معتمدين، تقدم شركة «شاويي» حلاً شاملاً. ويجمع فريق الهندسة الخاص بها بين اعتماد معيار IATF 16949 ومحاكاة متقدمة باستخدام أنظمة التحليل الهندسي الحاسوبي (CAE) لمنع العيوب، ما يتيح إنجاز النماذج الأولية بسرعة تصل إلى ٥ أيام فقط، مع الحفاظ على معدل موافقة أولية بنسبة ٩٣٪. سواء كنت بحاجة إلى قوالب ختم دقيقة لبرامج جديدة أو تحسين الأدوات المستخدمة في الإنتاج الحالي، فإنها قوالب التشكيل المعدني للسيارات توفر أدوات صناعية عالية الجودة ومنخفضة التكلفة، مُصمَّمة خصيصًا لتلبية معايير الشركات المصنِّعة للمعدات الأصلية (OEM).

إن القرارات التي تتخذها اليوم بشأن قوالب الختم المعدنية ستؤثر في جودة إنتاجك وتكاليفه وقدرتك التنافسية لسنوات قادمة. وباستخدام المعرفة المستمدة من هذا الدليل — والتي تشمل فهم أنواع القوالب، وعمليات التصنيع، واختيار المواد، وتقنيات استكشاف الأخطاء وإصلاحها، ومعايير تقييم المورِّدين — فأنت الآن في وضعٍ يسمح لك باتخاذ تلك القرارات بثقةٍ تامة.

أسئلة شائعة حول قوالب الختم المعدنية

١. ما هي أنواع قوالب الختم المختلفة؟

تشمل الأنواع الرئيسية قوالب التقدم المستمر المُستخدمة في الإنتاج المستمر عالي الحجم، وقوالب النقل المُستخدمة للأجزاء الكبيرة والمعقدة، وقوالب التجميع التي تُنفِّذ عمليات متعددة في وقتٍ واحد، وقوالب الترقيم المُستخدمة لأغراض التعريف. وتتم عملية القوالب التقدمية عبر محطات تسلسلية بسرعات تصل إلى ١٥٠٠ ضربة في الدقيقة، بينما تنقل قوالب النقل القطع الفردية بين محطات منفصلة لتصنيع التجميعات المعقدة. أما قوالب التجميع فتنفذ عمليات القص والثني والتشكيل في ضربة واحدة، ما يجعلها مثاليةً للمكونات متوسطة الحجم التي تتطلب دقة استثنائية.

2. كم تبلغ تكلفة الختم المعدني المخصص؟

تتراوح تكاليف قوالب الختم المعدنية المخصصة بين ١٥٬٠٠٠ دولار أمريكي و٥٠٬٠٠٠ دولار أمريكي أو أكثر، وذلك حسب درجة التعقيد والحجم واختيار المادة ومتطلبات التحمل. ومن أبرز العوامل المؤثرة في التكلفة: تعقيد القالب، ودرجات الفولاذ الخاص عالي الجودة، ومواصفات التحمل الضيقة، وتوقعات حجم الإنتاج. وعلى الرغم من أن الاستثمار الأولي في أدوات التصنيع يكون كبيرًا نسبيًّا، فإن تكلفة كل قطعة تنخفض انخفاضًا كبيرًا مع زيادة الحجم؛ فعلى سبيل المثال، عند توزيع تكلفة قالب بقيمة ٣٠٬٠٠٠ دولار أمريكي على ١٠٠٬٠٠٠ قطعة، تكون التكلفة الإضافية لكل قطعة ٠٫٣٠ دولار أمريكي فقط، مقارنةً بـ ٦٠ دولارًا أمريكيًّا لكل قطعة عند إنتاج ٥٠٠ قطعة. وتقدِّم شركات مثل «شاويي» قوالب تصنيع معتمدة وفق معيار IATF 16949، مع إمكانية إنجاز النماذج الأولية بسرعة خلال ٥ أيام لمساعدة العملاء على التحقق من صحة التصاميم قبل البدء في الاستثمار الكامل للإنتاج.

٣. كم تدوم قوالب الختم المعدنية؟

يمكن لقوالب التشكيل التدريجي المصممة جيدًا والتي تُستخدم في تشكيل الفولاذ اللين أن تُنجز ما بين مليونٍ إلى مليونَي دورة قبل الحاجة إلى صيانة رئيسية، في حين قد تتطلب نفس القالب عند استخدامه مع الفولاذ المقاوم للصدأ (الذي يتصف بالخشونة) عنايةً بعد ٥٠٠٠٠٠ دورة. ويعتمد عمر القالب الافتراضي على جودة فولاذ الأداة، وصلادة مادة القطعة المراد تشكيلها، وسرعة الإنتاج، وممارسات الصيانة، والتزييت السليم. كما أن فولاذ الأداة عالي الجودة مثل نوع D2، بعد إخضاعه للحرارة ليصل صلادته إلى ٥٨–٦٢ HRC، يطيل بشكلٍ ملحوظٍ من عمر الخدمة، ويمكن أن تُحسّن إدخالات الكاربايد في المواقع الخاضعة للاهتراء الشديد من المتانة أكثر فأكثر في التطبيقات الصعبة.

٤. ما هي التحملات التي يمكن تحقيقها في عملية تشكيل المعادن؟

يمكن لعمليات ختم المعادن عالية الدقة الاحتفاظ بتسامح أبعادي قدره ±٠٫٠٠٢ بوصة للثقوب والحافات، وبعض التطبيقات تحقق تساهلاً قدره ±٠٫٠٠١ بوصة. ومع ذلك، فإن التسامح القابل للتحقيق يختلف باختلاف نوع المادة وشكل القطعة وهندستها وسماكة المادة وحجم الإنتاج. فالمواد الأطرى مثل الألومنيوم تسمح بالتحكم الأدق مقارنةً بالفولاذ المقاوم للصدأ المرن، كما أن الأشكال المعقدة التي تحتوي على ثنيات متعددة تتراكم فيها التغيرات بشكل أكبر. وللتحكم في التكاليف دون التضحية بالجودة، يُوصى بتحديد أضيق التسامحات التي تفي بالمتطلبات الوظيفية.

٥. ما الشهادات التي ينبغي أن أبحث عنها في شركة مصنِّعة قوالب الختم؟

تُظهر شهادة الأيزو 9001:2015 وجود نظام موثَّق لإدارة الجودة، في حين تُعد شهادة أياتف 16949 ضروريةً للتطبيقات automotive—وتغطي منع العيوب، وتخفيض التباين في سلسلة التوريد، والمتطلبات الخاصة بالمصنِّعين الأصليين (OEM). أما معيار الأيزو 13485:2016 فيتناول معايير تصنيع الأجهزة الطبية. وبعيدًا عن الشهادات، ينبغي تقييم قدرات المحاكاة باستخدام برامج هندسة الحاسوب (CAE) لإجراء عمليات الاختبار الافتراضي للقوالب (virtual die try-outs)، ومعدلات الموافقة من المحاولة الأولى (First-Pass Approval Rates) — حيث تتجاوز أداء أفضل المُقدِّمين ٩٠٪، وقدرات التصنيع الداخلي للقوالب (in-house tooling capabilities)، وخيارات النماذج الأولية السريعة (rapid prototyping options). وتوفِّر الشهادات المُحقَّقة من جهات تدقيق خارجية أدلة موضوعيةً على قدرة التصنيع الفعلية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —