Що таке фосфатування? Типи, коли використовувати кожен і чому

Що таке фосфатування і навіщо його використовувати?

Що означає фосфатування в обробці металів

Чи замислювались ви, чому деякі автозапчастини служать довше або чому фарба краще тримається на певних металевих поверхнях? Відповідь часто полягає у процесі, який називається фосфатування . Простими словами, фосфатування — це хімічна перетворювальна обробка, яка перетворює найзовнішніший шар металу — зазвичай вуглецевої сталі або низьколегованої сталі — на міцно зв'язаний кристалічний фосфатне покриття цей шар не є фарбою чи металевим покриттям. Навпаки, це нова поверхня, утворена хімічною реакцією, призначена для підвищення стійкості до корозії, адгезії фарби та змащувальних властивостей у таких галузях, як автомобілебудування, кріпильні вироби, побутова техніка та нафтопромислове обладнання.

Як утворюється фосфатне конверсійне покриття

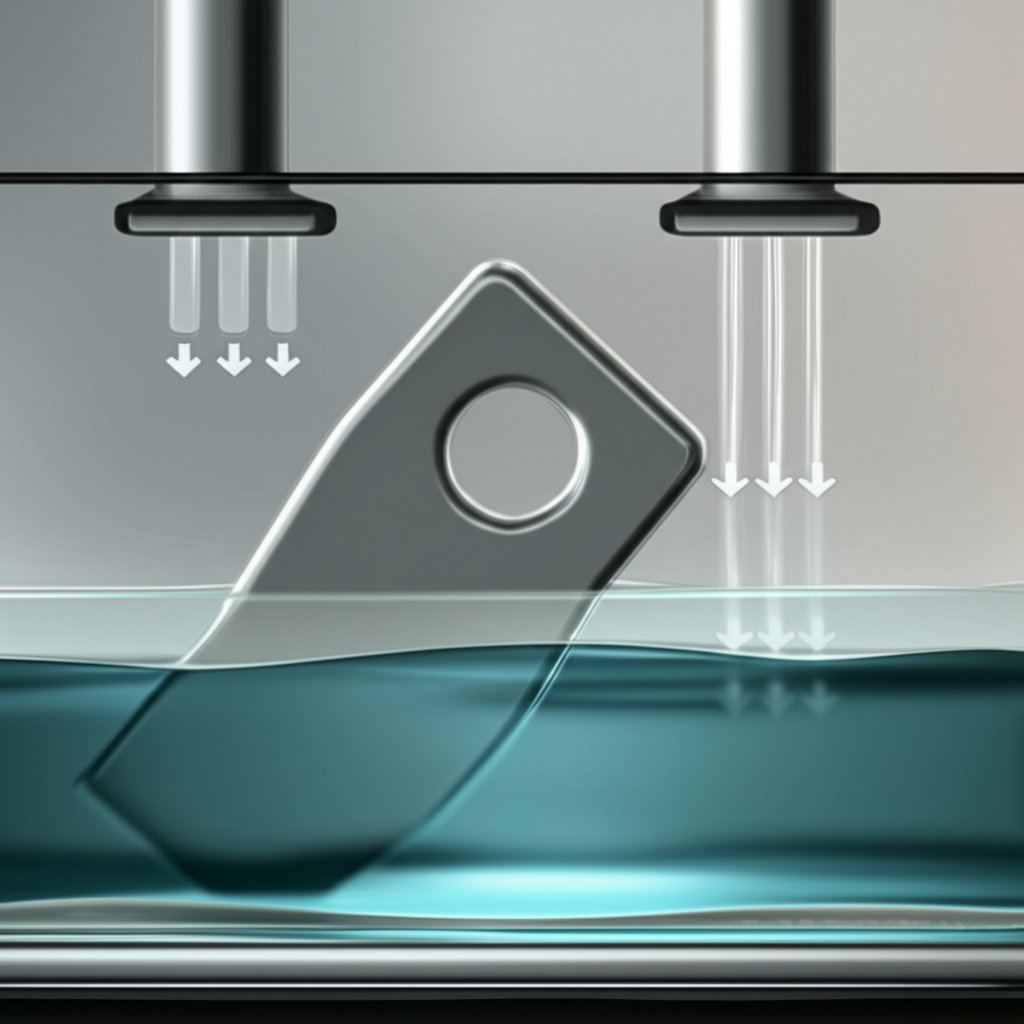

Здається складним? Уявіть, що занурюєте металеву деталь у спеціальний розчин, що містить ортофосфатну кислоту та іони металу, такі як цинк, залізо або марганець. Кислота м’яко реагує з металом, і по мірі протікання реакції утворюються кристали фосфату, які закріплюються на поверхні, створюючи рівномірний мікрокристалічний шар, відомий як фосфатне конверсійне покриття . Цей процес іноді називають фосфатуванням, і його ретельно адаптують залежно від основного металу та бажаних експлуатаційних характеристик. Наприклад, хоча сталеві сплави є найпоширенішою основою, спеціалізовані хімічні склади дозволяють проводити фосфатування алюмінію або сталей із цинковим покриттям. (джерело) .

Переваги та внутрішні компроміси

Чому виробники обирають фосфатування замість інших попередніх обробок? Ось короткий список того, що ви помітите при якісному фосфатному покритті:

- Істотно покращена адгезія фарби — фарба краще тримається та довше служить

- Стійкість до корозії під покриттями — захищає метал від іржавіння та атмосферних пошкоджень

- Зменшення задирок та зносу — особливо важливо для кріпіжних деталей, шестерень і формованих частин

- Стабільна активація поверхні — забезпечує рівномірне нанесення покриттів на наступних етапах обробки

Фосфатування часто обирають через його вигідну вартість, надійність і здатність забезпечувати стабільні результати як основу для подальших покриттів або мастил. Проте важливо пам'ятати, що перетворювальне фосфатне покриття саме по собі не замінює повноцінного бар'єрного покриття в агресивних умовах. Його захисна дія залежить від правильного очищення, контролю ванни та післяобробки. Без цього навіть найкраще фосфатне покриття може не виправдати очікувань.

Де фосфатування займає місце серед попередніх обробок

На відміну від фарб або покриттів, фосфатування є основним етапом конверсії — найчастіше першим у послідовності перед фарбуванням, нанесенням порошкового покриття або змащуванням. Це особливо важливо у виробництві автомобілів, де воно допомагає кузовним панелям і кріпленням протистояти корозії, а також у виготовленні машин та нафтопромислових деталей, де важливі змащувальні властивості та приробітка. Існують спеціалізовані версії для алюмінію та сталі з цинковим покриттям, але більшість застосувань орієнтовані на сталеві та залізні основи.

Фосфатування є основним етапом конверсії, який забезпечує кращу роботу подальших покриттів, їх довший термін служби та більш рівномірне нанесення.

Отже, якщо ви аналізуєте що таке фосфатування для вашого наступного проекту сприймайте це як стратегічну обробку поверхні, яка забезпечує кращу продуктивність фарб, мастил та навіть деталей з чистого металу. У наступних розділах наведено покрокове керівництво щодо основних типів фосфатування, контролю процесу, шаблонів контролю якості, усунення несправностей і чітких рекомендацій щодо вибору — щоб ви могли обрати правильне фосфатне перетворення для своїх потреб.

Як працює процес фосфатування

Основи підготовки поверхні

Коли ви входите до сучасного заводу з фосфатування , робочий процес може здатися високотехнологічним, але основні етапи залишаються практичними та методичними. Чому так важлива підготовка поверхні? Тому що ефективність будь-якого фосфатного покриття на сталі залежить насамперед від того, наскільки чиста і активна поверхня. Уявіть, що намагаєтеся пофарбувати брудний, пилястий метал — покриття просто не триматиметься. Саме тому кожен успішний процес фосфатування починається з ретельного очищення та перевірки.

- Перевірка при отриманні та визначення забруднень: Деталі перевіряються на наявність мастил, іржі чи інших забруднень. Це допомагає вибрати правильний метод очищення та забезпечує адаптацію процесу для кожної партії.

- Механічне або хімічне очищення: Стійкі забруднення можуть вимагати обробки струменем або спеціальних миючих засобів перед подальшою роботою.

- Лужне знежирення: Гаряча лужна ванна видаляє жир і технологічні мастила. Це необхідно для отримання стабільного фосфатування результати (джерело) .

- Промивання водою: Промивання усуває залишки миючих засобів, запобігаючи небажаним реакціям на наступних етапах.

- Активація (якщо використовується): Деякі процеси передбачають попередню обробку для стимулювання утворення дрібних, рівномірних фосфатних кристалів — особливо важливо для деталей складної форми.

Огляд етапів перетворення

- Нанесення фосфатування (зануренням або розпиленням): Саме тут відбувається основна хімічна реакція. Деталі занурюють у розчин для фосфатування або обробляють розпорошенням — розчин містить сполуки заліза, цинку або марганцю. Вибір між методами занурення та розпилення залежить від геометрії деталей, масштабу виробництва та типу фосфатування який бажано отримати. Наприклад, цинкове фосфатування часто використовується для кузовів автомобілів за допомогою ліній розпилення, тоді як важкі деталі можуть проходити обробку зануренням для отримання більш міцного покриття.

- Проміжне промивання(я): Після фосфатування ретельне промивання забезпечує видалення зайвих хімічних речовин, які можуть завадити нанесенню наступних покриттів.

- Остаточна обробка/герметизація (необов’язково): Може бути нанесений хроматний або безхроматний герметик для підвищення стійкості до корозії та поліпшення адгезії фарби. Рекомендується використовувати засоби остаточної обробки, які підтверджені чіткою технічною документацією, щоб забезпечити стабільну продуктивність.

Сушіння та обробка

- Сушка: Деталі просушуються за допомогою гарячого повітря, печей або повітряних ножів для підготовки до фарбування або зберігання. Якісне сушіння запобігає утворенню плям від води та забезпечує цілісність фосфатного шару.

- Покриття або захищене зберігання: Оброблені деталі тепер готові до фарбування, нанесення порошкового покриття, змащування або тимчасового зберігання. Якісно виконане фосфатне промивання означає, що метал підготовлено до наступних етапів.

Ключові фактори та контрольний список готовності

Протягом всього процес фосфатування , кілька факторів визначають якість покриття:

- Чиста, безолійна поверхня перед фосфатуванням

- Стабільне перемішування розчину та контроль температури

- Свіжі, незабруднені полоскання між етапами

- Мінімальний час між полосканням, фосфатуванням і сушінням

- Контрольоване поповнення ванни — коригування хімічних речовин за необхідністю для однорідного результату

Перед тим як переміщати деталі далі, перевірте:

- Відсутність розриву водної плівки (вода рівномірно розтікається по поверхні)

- Однорідний матовий вигляд фосфатного покриття

- Відсутність видимого шламу або залишків

- Наявність належного стоку — без утворення калюж чи смуг

Точки прийняття рішень: занурення проти розпилення, залізо проти цинку проти марганцю

Вибір правильного процесу часто залежить від конструкції деталі та її призначення. Занурення краще підходить для важких, складних або високонавантажених деталей, тоді як лінії розпилення підходять для високопродуктивних операцій із простими формами. Залізофосфатна обробка є економічно вигідним варіантом для базових фарбованих поверхонь, цинкове фосфатування вибирають для підвищеної захисту від корозії, а марганець використовують там, де важлива змащувальність. Якщо потрібні точні значення pH, температури або часу занурення, слід звертатися до відповідних стандартів або технічних даних, наданих постачальником. Зазвичай, забезпечення повного змочування виробу, належного перемішування розчину в ванні та мінімізація затримок між етапами є ключовими для забезпечення якості.

Пам’ятайте, мета кожного фосфатного покриття на сталі полягає в тому, щоб забезпечити стабільну, міцно прилягаючу основу для будь-чого наступного — чи то фарби, порошкового покриття, чи мастила. У наступному розділі допоможе вам обрати правильний тип фосфатного покриття для вашого застосування, порівнюючи залізо, цинк і марганець за функціями та галузевими потребами.

Типи фосфатних покриттів та коли їх використовувати

Залізо проти цинку проти марганцю — порівняння

Коли ви вирішуєте, яке фосфатне покриття найкраще підходить для вашого проекту, корисно порівняти основні відмінності. Кожен тип — залізо, цинк та марганець — має унікальні переваги для конкретних промислових потреб. Розглянемо практичні сильні сторони та компроміси кожного з них:

| Тип фосфату | Основна функція | Типові наступні покриття | Стійкість до корозії (під фарбою) | Зносостійкість/змащування | Поширені галузі/застосування |

|---|---|---|---|---|---|

| Фосфатне покриття заліза | Основа для фарби, помірний захист від корозії | Рідка фарба, порошкове покриття | Добре (для помірних умов) | Низький (не вбирає олії) | Побутова техніка, кузовні панелі автомобілів, полиці, споживчі товари |

| Цинкове фосфатне покриття | Грунт для фарби, антикорозійне підгрунтя, холодне формування | Рідка фарба, порошкове покриття, олія, віск | Відмінний (найкращий серед фосфатних) | Помірний (добре вбирає мастила) | Автомобільні шасі, важке обладнання, кріплення, військові потреби, будівництво |

| Манганового фосфатного покриття | Приробітка, змащувальні властивості, захист під час обкатки | Олія, віск, легкий фарбування | Дуже добре (при змащенні), помірне (на порожньому місці) | Високий (найкращий для рухомих частин) | Шестерні, підшипники, кріпильні елементи, інструменти нафтопромислу, внутрішні деталі двигуна |

Вибір маси плівки та кристалічної структури

Не всі фосфатні покриття однакові — навіть у межах одного типу існують варіанти з різною товщиною плівки та розміром кристалів. Ось як правильно підібрати фосфатне покриття до вашого застосування:

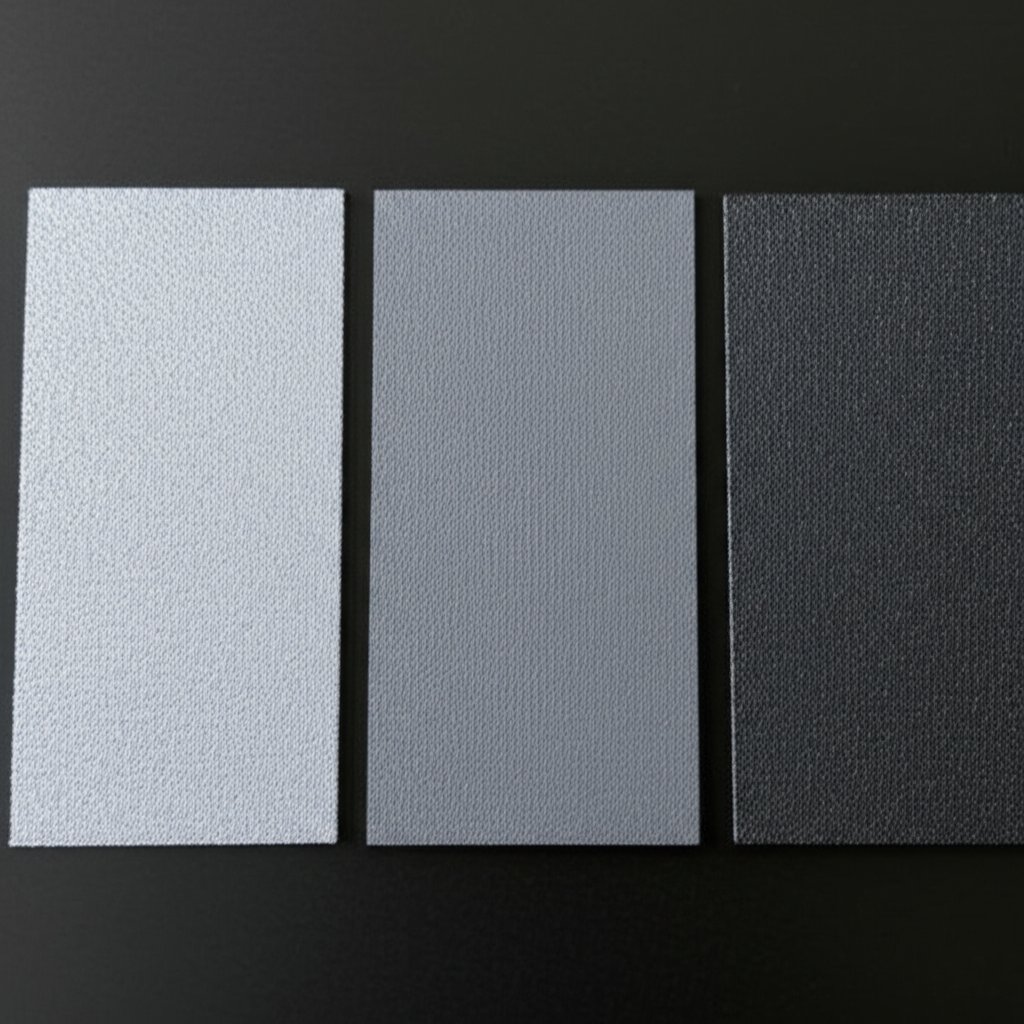

- Більш важкі покриття: Обирайте покриття з більшою масою та крупнокристалічною структурою, коли потрібне максимальне утримання олії або воску — ідеально підходить для манганового фосфатного покриття на кріпленнях і шестернях або важких цинкове фосфатне покриття для холодного формування та запобігання іржавіння.

- Легші, дрібнокристалічні покриття: Обирайте їх для складних геометрій або коли важлива рівна поверхня, готова до фарбування. Фосфат заліза та легке цинкове фосфатування — поширені варіанти для високопродуктивних розпилювальних ліній, де найважливішими є однаковий зовнішній вигляд і якість прилягання фарби.

Ефективність фосфатного покриття залежить не лише від товщини — важлива також структура кристалів. Щільні, дрібнозернисті шари покращують прилягання фарби та стійкість до корозії, тоді як грубі, пористі структури добре вбирають мастило, забезпечуючи відмінну змащуваність і захист під час припрацювання.

Рекомендації, специфічні для галузі

- Автомобільні каркаси та панелі: Фосфат заліза часто використовується як економічна основа під фарбу в помірних умовах. Для підвищеної стійкості до корозії, особливо на шасі, переважно використовують цинкове фосфатне покриття.

- Кріплення, шестерні та двигунові компоненти: Покриття з фосфату марганцю є найкращим варіантом для припрацювання, обкатки та забезпечення змащуваності, особливо якщо деталь буде змазана після обробки. Це покриття часто має чорний колір і застосовується на критичних рухомих частинах.

- Важке обладнання та військова техніка: Покриття з цинкового фосфату вважається найкращим завдяки чудливій захисній дії під плівкою та сумісності з різними верхніми покриттями, у тому числі з маслами та восками.

- Побутова техніка та споживчі товари: Фосфат заліза широко використовується завдяки простоті та економічності там, де не потрібний надзвичайний опір корозії.

Важливо пам'ятати: металургія, попередні операції формування та чистота поверхні можуть впливати на результат так само, як і хімічний склад ванни. Навіть найкращий манганового фосфатного покриття або цинкове фосфатне покриття не досягне бажаного ефекту, якщо основа не буде належним чином підготовлена.

Обирайте важче, грубе покриття, коли потрібно зберігання мастила або стійкість до абразивного зносу; віддавайте перевагу легшому, дрібнокристалічному покриттю для складних форм або коли важливий зовнішній вигляд фарбування.

Отже, вибір правильного фосфатного покриття полягає у відповідності функції середовищу та наступним технологічним процесам. Незалежно від того, чи потрібне вам міцне покриття марганцевим фосфатом для захисту під час обкатки, чи економніше залізофосфатне покриття для лакофарбових ліній, розуміння цих відмінностей допоможе зробити найкращий вибір для вашого застосування. Далі ми розглянемо, як фосфатні покриття взаємодіють із фарбами та грунтівками, забезпечуючи тривалий захист від корозії та міцне зчеплення.

Фосфатування для підвищення адгезії фарби та контролю корозії

Чому фосфат покращує адгезію фарби

Чи замислювались ви, чому деякі фарбовані металеві деталі роками не тріскаються, не пузыряться і не іржавіють, тоді як інші швидко виходять з ладу? Секрет часто полягає у підготовці поверхні — зокрема, у використанні фосфатування. Коли ви наносите фосфатне покриття, на металі утворюється мікрокристалічний шар. Цей шар — не просто для краси; він забезпечує унікальний мікрозакріплювальний ефект. Уявіть собі мільйони крихітних піків і заглибин на мікроскопічному рівні. Грунтівки для фарби, такі як грунт-фосфат цинку , можуть проникати в ці області, міцно фіксуючись і утворюючи значно міцніший зв'язок із основним металом. Цей мікрозакріплювальний ефект разом із поліпшеною поверхневою енергією обробленого металу забезпечує більш рівномірне прилягання фарби або порошкових покриттів і запобігає їх відшаруванню з часом.

Сумісність грунтівок і послідовність нанесення

Отримання максимальної ефективності від фосфатного покриття залежить не лише від самого покриття, а й від наступних дій. Ось контрольний список найкращих практик під час підготовки до фарбування або порошкового покриття:

- Ретельне очищення: Видаліть масла, пил та всі розпушений корозійний шар перед фосфатуванням.

- Швидкий перехід до фарбування: Перемістіть деталі на етап фарбування невдовзі після висушування, щоб запобігти виникненню миттєвої іржавчини або забруднення.

- Сумісні грунтівки: Використовуйте грунтівки, які спеціально розроблені для зчеплення з поверхнями, обробленими фосфатами, наприклад грунт-фосфат цинку для сталі.

- Обережне поводження: Уникайте дотикання або забруднення шару фосфату перед фарбуванням або нанесенням порошкового покриття.

Фосфатування особливо ефективне як підготовчий захід для рідких і порошкових покриттів, у тому числі на порошкове покриття з листового металу . Фосфатний шар допомагає запобігти таким проблемам, як виділення газів або погана адгезія, за умови, що він чистий, сухий і належним чином загерметизований перед нанесенням покриття.

Реальність виправлення ржавчини: фарбування поверх ржавчини та контроль корозії

Ви можете зустріти продукти, призначені для фарбування поверх ржавчини , але ось що потрібно знати для надійних довгострокових результатів: хоча спеціалізовані фарби можуть ізолювати і сповільнювати існуючу ржавчину, найбільш передбачуваний результат досягається шляхом видалення максимальної кількості розпушеної корозії, ретельного очищення поверхні та нанесення перетворювального покриття, наприклад, фосфатування, перед фарбуванням (Нефарби) . Такий підхід забезпечує те, що нова система фарбування з'єднується зі стабільною, стійкою до корозії основою, а не з розпушеною ржавчиною, яка може підірвати покриття.

Що стосується цинку, багато хто цікавиться: чи є цинковане покриття стійким до ржавчини цинкове покриття створює жертвенний шар, який захищає сталь, реагуючи з киснем першим. Однак це не остаточне рішення — з часом, особливо в агресивних або морських умовах, цинк зношується і залишає сталь уразливою. Для максимальної довговічності поєднання попередніх обробок фосфатом цинку з сумісними грунтівками та верхніми шарами є перевіреною стратегією.

Тривкість вашого покриття залежить від якості підготовки поверхні — фосфатування забезпечує базовий рівень для тривалої експлуатації.

Сумісність з порошковим покриттям: уникнення помилок

Метали, оброблені фосфатуванням, чудово підходять для нанесення порошкових покриттів, але лише за умови, що фосфатний шар чистий, загерметизований і повністю сухий. Якщо ні, можуть виникнути проблеми, такі як виділення газів (бульбашки або піни) або погана адгезія. Для порошкове покриття з листового металу , завжди переконуйтесь, що профосфатована поверхня пройшла тест із краплею води та не містить забруднень перед тим, як помістити в піч. Ця додаткова уважність допомагає забезпечити покриття порошковим матеріалом, яке має привабливий зовнішній вигляд і надійний захист від корозії.

Маючи надійну основу фосфатування, ви можете з упевненістю створювати систему фарбування чи порошкового покриття, яка протистоїть іржавіні, має чудовий зовнішній вигляд і служить роками. Далі ми розглянемо основи контролю процесу та управління ванною — щоб ви могли отримувати стабільний результат високої якості щоразу.

Основи контролю процесу та управління ванною для отримання стабільних результатів фосфатування

Моніторинг ванни та основи титрування

Чи замислювались ви, чому одна партія профосфатованої сталі має бездоганне покриття, а інша — ні? Відповідь полягає у контролі процесу. Керування процесом конверсійного фосфатного покриття полягає в постійному відстеженні правильних параметрів і використанні правильних фосфатуючих хімікатів , і швидко реагувати на зміни. Звучить складно? Давайте розберемося, щоб ви могли забезпечити постійну високоякісну роботу ваших покриттів.

- Щоденні титрування вільної/загальної кислотності: Регулярне титрування — це ваш перший засіб захисту. Використовуйте метод свого постачальника для вимірювання загальної кислотності (загальна кислотність) та вільної кислотності (реакційно здатна частина). Ці показники повідомляють вам, чи знаходиться ваш ванна у оптимальному діапазоні для утворення міцного перетворювального цинкового фосфатного покриття або попередньої обробки залізним фосфатом .

- Перевірка температури: Фосфатні ванни найкраще працюють при високих стабільних температурах — часто понад 180 °F. Якщо занадто холодно, реакція затримується; якщо занадто гаряче — існує ризик травлення металу або утворення шорстких, зернистих покриттів.

- Огляд шламу: Усі фосфатні процеси утворюють шлам як побічний продукт. Щодня перевіряйте дно резервуара та пастки для шламу. Надмірне накопичення може свідчити про дисбаланс ванни або надмірне забруднення.

- Перевірка провідності промивальної води: Після фосфатування промивання має бути чистим і з низькою електропровідністю. Високі показники можуть вказувати на перенесення хімікатів або недостатнє промивання, що може вплинути на подальші процеси фосфатне покриття якість.

- Реєстрація часу перебування у ванні: Ведіть облік часу, який кожна деталь проводить у ванні. Стабільний час витримки допомагає забезпечити рівномірну товщину покриття та структуру кристалів.

| Дата/Зміна | ID резервуару | Температура | Вільна/Загальна кислотність | Ушвидовувач | Спостереження за шламом | Електропровідність промивальної води | Додатки | Примітки | Ініціали |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 ранку | Phos-1 | 185°F | 6.0/1.0 | Добре | Світло | Низький | Немає | — | JS |

Поповнення та контроль виносу розчину

Як підтримувати розчин у оптимальному стані? Додавайте концентрати залежно від результатів титрування, швидкості виробництва та якості плівки. Якщо вільна або загальна кислотність знижується нижче заданого рівня, додайте відповідну кількість фосфатуючих хімікатів . Якщо покриття нерівномірне або надто тонке, перевірте наявність стрибків температури або надмірного виносу — коли деталі виносять забагато розчину з ванни. Системи автоматичного дозування можуть допомогти, але навіть ручні коригування працюватимуть, якщо ви фіксуєте зміни та слідкуєте за тенденціями. Пам’ятайте: поповнення — це не просто додавання більше речовини; це відновлення правильного балансу для вашого конверсійного фосфатного покриття .

Джерела забруднення та сигнали

Навіть найкраще обслуговувана ванна може постраждати від забруднення. Ось найпоширеніші підозрювані, на яких слід звертати увагу:

- Олії, що залишаються після недостатнього очищення перед попередньої обробки залізним фосфатом

- Солі жорсткої води, які можуть випадати в осад і порушувати хімічний баланс

- Дрібні частинки сталі та інші зависі від попередніх технологічних операцій

- Перехресне забруднення від хімікатів з попередніх етапів або несумісних засобів очищення

Регулярно перевіряйте та очищайте ваші резервуари, дотримуйтесь рекомендацій постачальника щодо періодичного повного заміщення ванни, щоб контролювати забруднення. Якщо ви помітили раптові зміни у зовнішньому вигляді покриття — такі як плямистість, відтінки кольору чи надлишок шламу — негайно проведіть розслідування. Послідовне ведення журналу та аналіз тенденцій допоможуть вам виявити проблеми до того, як вони вплинуть на ваш профосфатованої сталі випуск продукції.

Зв'язок контролю процесу з якістю покриття

Чому всі ці зусилля? Тому що точний контроль процесу забезпечує однорідну морфологію плівки, стабільну фосфатне покриття продуктивність і менше несподіванок на наступних етапах фарбування або формування. Уявіть, що ви відправляєте партію деталей на фарбування, а потім виявляєте погане зчеплення або неоднорідне покриття — найчастіше первинна причина криється в пропущеному параметрі в конверсійного фосфатного покриття . Використовуючи наведений вище контрольний список і журнал ванни, ви забезпечите кожній партії найкращі шанси на успіх.

Готові зробити наступний крок? Далі ми розглянемо шаблони приймального контролю та документації — щоб ви могли перевіряти якість і постійно тримати процес під контролем.

Шаблони приймання та документування контролю для надійної якості фосфатування

Критерії приймання, які можуть використовувати розробники

Коли ви керуєте лінією фосфатування, як ви переконуєтесь, що ваші деталі з фосфатним покриттям відповідають вимогам щоразу? Чіткі та дієві критерії приймання мають вирішальне значення. Ось практична таблиця, яку ви можете використовувати для стандартизації перевірок якості будь-яких фосфатних покриттів на сталі або фосфатних покриттів на алюмінію застосування:

| Атрибут | Критерії прийняття | Метод випробування/посилання |

|---|---|---|

| Зовнішній вигляд | Рівномірна матова поверхня, без неофосфатованих ділянок, брудних плям чи білих відкладень; узгоджений колір (від сірого до чорного для сталі, згідно з технічними вимогами) | Візуальний огляд за освітлення не менше 50 люменів/фут 2(538 лк); див. TT-C-490H, 3.5.1 |

| Липність | Менше ніж 5% покриття видаляється скотчем; мінімальний бал 4B (тест ізі скотчем) | ASTM D3359 (решітчастий зріз/скотч); TT-C-490H, 3.5.6 |

| Вага/товщина покриття | У межах діапазону, встановленого постачальником/контрактом (наприклад, типовий діапазон 1,1–11,8 г/м² для цинкових фосфатів та 0,2–1,0 г/м² для залізних фосфатів) | Знімання/зважування за методикою TT-C-490H, A.4.5–A.4.9 або MIL-DTL-16232G, 4.7.3 |

| Чистоти | Без водяних плям (вода розтікається рівномірно); відсутні видимі забруднення чи корозія | ASTM F21/F22 (тест на водяні плями); TT-C-490H, 3.3.1, 4.7.3.1 |

| Остаточна обробка (якщо потрібно) | Наявність герметика/мастила, як передбачено; відсутність надлишкових залишків | Візуальний/тактильний; технологічний аркуш постачальника |

Методи перевірки та відбір проб: Практичне планування забезпечення якості

Здається складним? Ось перелік кроків, який допоможе вам розробити надійний план перевірки для фосфатовані деталей, незалежно від того, чи ви працюєте у режимі масового виробництва, чи спеціалізованого партіоного процесу:

- Визначення партії: Групування за основою, типом покриття та технологічною партією або зміною (див. TT-C-490H, 4.3.2).

- Розмір вибірки: Дотримуйтесь вашого внутрішнього плану контролю якості, але типовою практикою є використання щонайменше двох контрольних зразків на партію або добу виробництва.

- Випробування маси плівки: Зніміть покриття та зважте контрольні зразки згідно з TT-C-490H, A.4.5–A.4.9 або MIL-DTL-16232G, 4.7.3.

- Тестування адгезії: Використовуйте тест із хрестоподібним нанесенням стрічки (ASTM D3359) після нанесення фарби. Для перетворювальне покриття залізного фосфату , переконайтеся, що фарба не відшаровується та не ослизується.

- Стійкість до корозії: Сольовий туман (ASTM B117) або циклічна корозія (GMW14872), як зазначено в контракті чи кресленні.

- Зберігання документації: Зберігайте записи результатів випробувань, журнал роботи ванни та акти огляду для кожної партії згідно з TT-C-490H, 6.13.

Для фосфатних покриттів на алюмінію , обов’язково використовуйте випробувальні пластини та вимоги, призначені спеціально для алюмінію, згідно MIL-DTL-5541 або TT-C-490H, та реєструйте всі відхилення чи спеціальні технологічні операції.

Приклади формулювань специфікацій для контрактів і креслень

Потрібен готовий пункт для наступного замовлення чи креслення? Ось шаблон, який можна адаптувати для фосфатного покриття сталі або інших поширених потреб:

Нанесіть фосфатне перетворювальне покриття, придатне як основа для фарбування деталей з вуглецевої сталі або алюмінію. Процес має включати очищення, промивання, перетворення, промивання, післяобробку (якщо вказано) та сушіння. Використовуйте залізо- або цинкофосфатну обробку згідно з кресленням; поверхня плівки повинна бути однорідною, без забруднень чи непокритих ділянок. Перевірте масу покриття та адгезію відповідно до чинних стандартів ASTM/ISO. Ведіть записи контролю процесу та інспекції для кожної партії.

Довідкові стандарти, такі як ASTM D3359 (адгезія), ASTM B117 (сольовий туман) та TT-C-490H або MIL-DTL-16232G щодо процесу та критеріїв приймання (див. TT-C-490H для деталей) .

Шаблон реєстрації партії та документації з контролю якості

Організованість має ключове значення як для дотримання вимог, так і для усунення несправностей. Нижче наведено просту таблицю реєстрації партії, яку можна використовувати для кожного циклу деталі з фосфатним покриттям части:

| Виробниче доручення | Номер деталі | Підложка | Маршрут обробки | Ідентифікатори ванн | Час (початок/закінчення) | Оператор | Результати/вимірювання | Розміщення | Дії щодо невідповідностей |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Сталь | Фосфат заліза/розпилення | P1, R1 | 08:00–09:30 | JD | Маса плівки: 3,2 г/м 2; Зчеплення: 4B; Візуальний огляд: пройдено | Прийнято | — |

Для більш комплексного контролю якості можна додати поля для умов навколишнього середовища, спеціальних інструкцій або посилань на цифрові фотографії. Для фосфатовані алюмінію вкажіть будь-які відхилення від процесу чи особливі результати випробувань.

Застосовуючи ці шаблони та посилаючись на визнані стандарти, ви оптимізуєте перевірку, прискорите аудити та забезпечите виконання кожного фосфатних покриттів на сталі або алюмінієва деталь відповідає очікуванням вашого клієнта. Далі ми розглянемо усунення несправностей — допоможемо вам швидко діагностувати та усунути дефекти, щоб ваш процес залишався під контролем.

Усунення несправностей і коригувальні дії при фосфатуванні сталі

Діагностика дефектів за зовнішнім виглядом

Коли ви запускаєте лінію фосфатування, навіть найдосвідченіші оператори стикаються з несподіванками — плямисті покриття, дивні кольори чи фарба, яка просто не тримається. Знайомо? Давайте розберемося, що означають ці симптоми, щоб ви могли швидко фосфатувати сталеві деталі з впевненістю та постійністю. Нижче наведено практичну таблицю усунення несправностей, яку можна використовувати для діагностики, усунення та запобігання поширеним дефектам при фосфатуванні сталі та мангановому фосфатуванні ліній.

| Симптом | Ймовірні причини | Коригувальні дії | Профілактичні заходи |

|---|---|---|---|

| Плямисті або непокриті ділянки | Погане очищення (олія/ржавчина), низький вміст кислоти, вичерпаний прискорювач, короткий час процесу, низька температура | Повторне очищення деталей, перевірка та регулювання хімії ванни за даними титрування постачальника, збільшення часу/температури, оптимізація активації | Перевірка ефективності очищення, посилення графіку титрування та контролю ванни, підтримка належного стану активаційної ванни |

| Шорстка, піщана текстура; слабке зчеплення | Застаріла ванна (високий вміст шламу), високий вільний кислотний вміст, надмірний час обробки, грубий ріст кристалів | Видалення шламу, регулювання співвідношення кислот (ВК/ЗК), скорочення часу обробки, поновлення ванни за необхідності | Контроль вмісту шламу, підтримка співвідношення ВК/ЗК у межах, встановлених постачальником, уникання надмірної обробки |

| Швидке утворення білої ржавчини; невдалий тест із соляним розпилом | Тонкий фосфатний шар, недостатнє герметизування, забруднення промивання (хлориди/сульфати) | Збільшення маси покриття (регулювання ванни, часу, температури), нанесення герметика після обробки, використання деіонізованої води для промивання | Регулярно перевіряйте товщину покриття, перевіряйте нанесення герметика, забезпечте чистоту промивальної води |

| Темний/сажистий наліт; жовтуваті або темні плями | Надмірне травлення, забруднення ванни (важкі метали), перегрівання ванни, погана промивка | Оновлюйте промивання, контролюйте температуру ванни, очищайте ванну (фільтрація), знешкоджуйте та промивайте після кислотного очищення | Дотримуйтесь обмежень електропровідності промивальної води, контролюйте температуру ванни, уникайте забруднених джерел води |

| Потемніння або неоднорідний ріст кристалів | Забруднена ванна, надмірне накопичення заліза, високий вміст осаду | Часткове спорожнення, фільтрація, планове видалення шламу | Встановіть фільтрацію, збільште кількість видалення шламу, контролюйте вміст Fe 2+рівням |

| Погана адгезія фарби, бульбашки, відшарування | Залишкові масла, недостатня активація, погане промивання, надто товстий або розпушений шар фосфату | Перевірте якість очищення та активації, переконайтеся у відсутності плям від води на поверхні, оптимізуйте процес фосфатування (усуньте утворення великих кристалів), покращте промивання | Уніфікуйте підготовчі етапи, мінімізуйте час до фарбування, забезпечте ретельне промивання |

| Інтенсивне утворення шламу | Високе навантаження, недостатня аерація, окиснення, перенесення заліза з процесу травлення | Збільште інтенсивність перемішування, плануйте регулярне видалення шламу, контролюйте вміст заліза | Оптимізуйте кут настанови/стікання, підтримуйте якість травлення, встановіть систему фільтрації |

Коригувальні заходи та профілактика

Уявіть, що ви помітили неоднорідне чорне фосфатне покриття або помітите надлишок шламу на дні резервуара. Що далі? Не просто усувайте безпосередню проблему — задокументуйте первинну причину в записі партії та перегляньте логіку поповнення. Багато повторюваних проблем у фосфатуванні виникає через пропущені етапи очищення, застарілі ванни або нестабільний моніторинг. Налаштування графіка титрування, перевірка тесту з розривом води та забезпечення належного перемішування допоможуть вам отримувати фосфатувати деталі з меншою кількістю несподіванок.

- Рівномірна матова поверхня — без блискучих або непокритих ділянок

- Стабільні зразки стікання — без смуг або плям

- Відсутність розриву води — вода повинна рівномірно розтікатися по поверхні

Ці ознаки підтверджують, що ваш процес перебуває на правильному шляху. Якщо щось не так, дійте швидко: перегляньте очищення, перевірте хімічний склад ванни та проінспектуйте промивання. У разі постійних проблем звертайтесь до технічних бюлетенів постачальника з конкретними межами — ніколи не вгадуйте числа і не вносіть зміни без даних.

Зв’язок дефектів із причинами на попередніх етапах

Уявіть собі діагностику несправностей як роботу детектива. Наприклад, якщо ви помітили погане зчеплення фарби після мангановому фосфатуванні , пройдіть у зворотному напрямку всі етапи процесу: чи був ефективним етап очищення? Чи перевіряли ви якість активації та промивання? Чи була хімія ванни під контролем? Найчастіше первинна причина дефекту знаходиться на попередньому етапі. Систематично відстежуючи симптоми та причини, ви зможете запобігти повторенню проблем і забезпечити високоякісне покриття партія за партією.

Використовуючи цей підхід до діагностики несправностей, ви зможете підтримувати свої фосфатуванні сталі та чорне фосфатне покриття операції у сталому режимі. Далі ми допоможемо вам обрати та організувати співпрацю з постачальниками фосфатування, кваліфікованими для автопрому—щоб ви могли бути впевнені: кожна деталь готова до фінішу.

Вибір партнера з фосфатування для автопрому

Коли варто передавати фосфатування на аутсорсинг для автомобільних компонентів

Уявіть, що ви розгортаете новий автомобільний проект — жорсткі терміни, суворі специфікації та нульова допустимість помилок. Коли варто розглянути аутсорсинг фосфатування? Відповідь часто залежить від масштабу виробництва, вимог до якості та того, чи зможе ваша внутрішня лінія забезпечити стабільні результати, що відповідають автомобільним стандартам. Якщо вам потрібна сертифікація IATF 16949, інтегроване штампування/фінішна обробка або швидке виконання прототипів і масового виробництва, спеціалізований партнер допоможе вам впевнено пройти фінішну пряму порошкового покриття.

Що запитати у кваліфікованого партнера для автопрому

Здається складним? Не обов’язково. Ось контрольний список важливих запитань та ключових критеріїв, які допоможуть вам знайти надійного постачальника послуг фосфатування металевих деталей для автомобілів:

- Сертифікація: Чи має постачальник сертифікацію IATF 16949 для управління якістю в автопромі?

- Інтегровані можливості: Чи може він виконувати штампування, обробку, фосфатування та фінішне порошкове покриття в єдиному технологічному процесі?

- Контроль процесу: Як вони контролюють хімічний склад ванни, масу покриття та ведуть реєстрацію процесів?

- PPAP/Відстежуваність: Чи надають вони повну документацію з процесу затвердження деталей у виробництві (PPAP) та відстеження партій?

- Сумісність з лінією фарбування: Чи буде їхнє фосфатне покриття безперешкодно інтегруватися з вашою наступною лінією фарбування чи напилення порошкового покриття?

- Пробні запуски: Чи доступні пробні партії та зразки для валідації при кваліфікації?

- Акти огляду та випробувань: Чи можете ви переглянути дані випробувань на адгезію, корозійну стійкість та рівномірність покриття (ASTM/ISO)?

- Швидкість виконання та гнучкість: Наскільки швидко вони можуть адаптуватися до змін у конструкції або термінових замовлень?

Створення короткого списку постачальників: кого варто врахувати?

Ось як структурувати свій короткий список постачальників послуг фосфатування для автомобільної промисловості, враховуючи як місцеві, так і глобальні варіанти. Почніть з тих, хто демонструє надійні системи якості, передову інтеграцію процесів і доведену історію поставок у сфері автомобілебудування:

| Провайдер | Головні переваги | СЕРТИФІКАЦІЇ | Типові автомобільні можливості |

|---|---|---|---|

| Послуги Shaoyi з фосфатування металів у автомобільній галузі | Індивідуальне фосфатування, порошкове покриття на фінішній лінії, повний цикл штампування/обробки/фінішної обробки, швидке прототипування | IATF 16949 | Шасі, втулки, кріплення, масове виробництво, дрібносерійне виробництво, прототипування |

| Cleveland Phosphating | Фосфатування для автомобільної та промислової галузей, місцева підтримка | ISO 9001, спеціалізовані за галуззю | Панелі кузова, кріплення, оригінальні запчастини |

| Parker Rust Proof of Cleveland | Традиційне фосфатування, Parker Rust Proof, масляні та воскові покриття | Специфічні для галузі | Кріплення, фурнітура, шасі |

| American Metal Coatings | Порошкове покриття на високопродуктивній лінії, цинковий та марганцевий фосфат, електроосаджувальне покриття | ISO 9001 | Автомобільна промисловість, побутова техніка, важке обладнання |

Відповідність типу фосфатування застосуванню

Не всі проекти потребують однакового фосфатного покриття. Для покращеного зчеплення фарби та захисту від корозії панелей кузова або кріплень найчастіше використовують цинкове фосфатування. Якщо ваші кріплення, шестерні чи втулки потребують змащування або захисту при обкатці, доцільно обрати марганцеве фосфатування. Завжди перевіряйте свій вибір на пробних партіях — переконайтеся у сумісності з порошковим покриттям, зчепленні з фарбою та результатах тестів на корозійну стійкість перед запуском у масове виробництво.

Вибір правильного партнера з фосфатування — це більше, ніж просто ціна: звертайте увагу на перевірені системи якості, інтегровані можливості остаточної обробки та готовність виконувати пробні партії, що відповідають вашим реальним вимогам.

Застосовуючи цей структурований підхід, ви мінімізуєте несподіванки та забезпечуєте готовність ваших автомобільних деталей до всіх наступних процесів — від штампування до порошкового фарбування на фінальній лінії. Щоб дізнатися більше про комплексні можливості Shaoyi, включаючи швидке прототипування та спеціальне фосфатування для автомобільної промисловості, перегляньте їх сторінка послуг . Завжди запитуйте конкурентні комерційні пропозиції та пробні запуски, щоб знайти найкращий варіант для потреб вашого проекту.

Поширені запитання про фосфатування

1. Яка мета фосфатування?

Фосфатування перетворює поверхню сталі або інших металів на кристалічний фосфатний шар, підвищуючи стійкість до корозії, поліпшуючи зчеплення з фарбою та зменшуючи знос. Це широко використовується в автомобільній промисловості, у виробництві кріпіжних виробів та побутових приладів, щоб забезпечити довший термін служби покриттів і кращу їхню роботу.

2. Які бувають три типи фосфатування?

Основними типами є залізофосфатне, цинкофосфатне та марганцевофосфатне покриття. Залізофосфатне — економічно вигідне для базових фарбованих покриттів, цинкофосфатне забезпечує вищу корозійну стійкість і краще зчеплення з фарбою, а марганцевофосфатне переважно використовується для підвищення змащувальних властивостей і зносостійкості, наприклад, у шестереньках і кріпіжних виробах.

3. Що таке процес фосфатування?

Фосфатування, або процес фосфатування, включає очищення металу, нанесення фосфатного розчину (шляхом занурення або розпилення), промивання та іноді герметизацію поверхні. Це формує рівномірне фосфатне покриття, яке готує метал до фарбування або подальшої обробки.

4. Чи можна використовувати фосфатування для металів, крім сталі?

Так, хоча фосфатування найчастіше застосовується до вуглецевої та низьколегованої сталі, спеціалізовані склади дозволяють ефективно наносити фосфатні покриття на алюміній та сталі з цинковим покриттям, розширюючи сферу його використання в різних галузях промисловості.

5. Як обрати правильний тип фосфатного покриття для мого застосування?

Вибір залежить від призначення деталі та умов її експлуатації: використовуйте залізофосфатне покриття для помірних умов та основи під фарбу, цинкофосфатне — для підвищеної стійкості до корозії та кращого зчеплення з фарбою, марганцеве фосфатне — для деталей, які потребують змащення або захисту від зносу. Консультація з кваліфікованим постачальником забезпечить найкращий вибір саме для ваших потреб.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —