Що таке нікелювання? Обробка поверхні для твердості та блиску автозапчастин

Пояснення нікелювання для підвищення продуктивності автомобілів

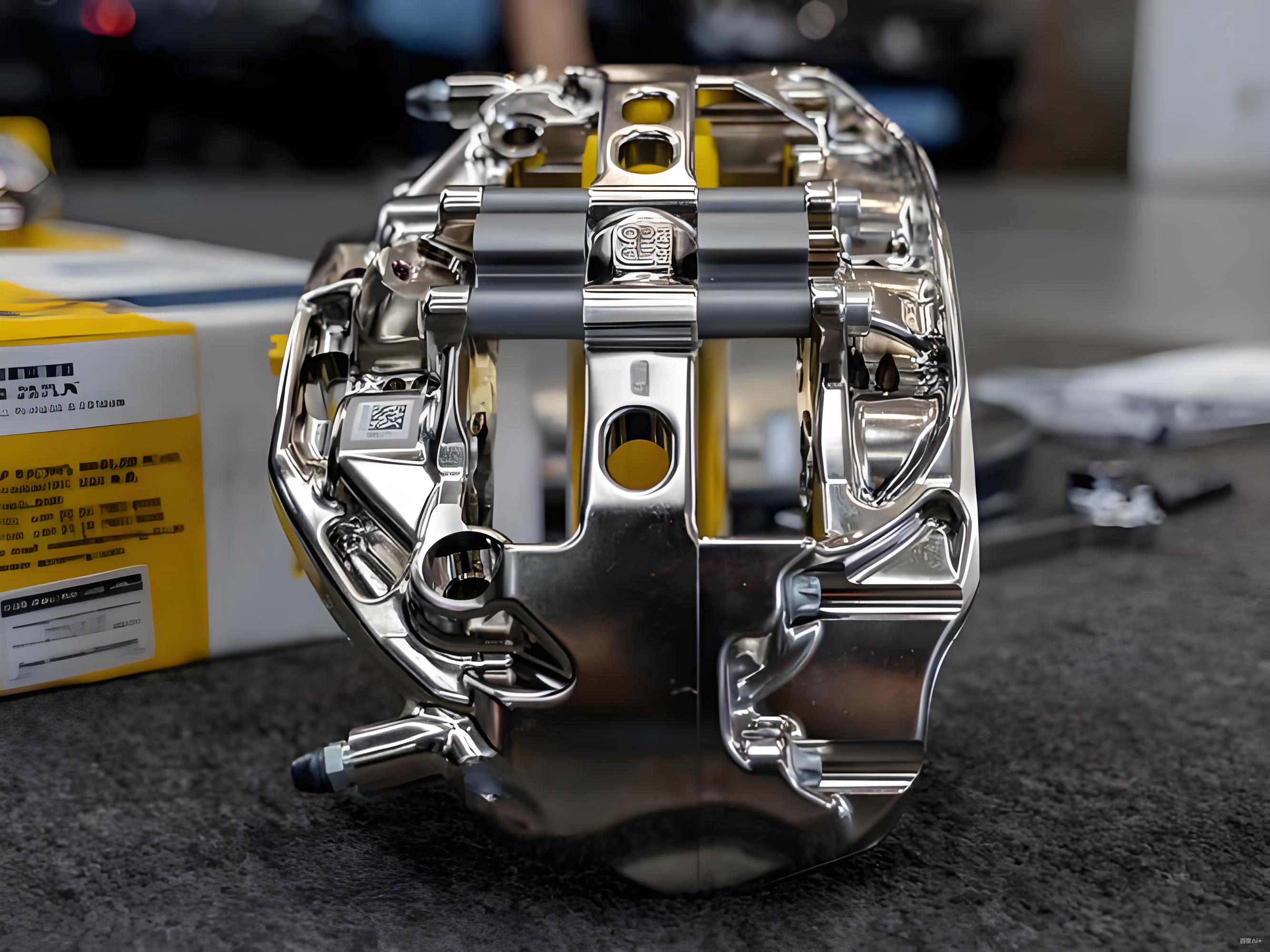

Коли ви проводите пальцем по блискучій ручці дверей або з’єднувальному елементу паливної рампи, ви найімовірніше бачите результат роботи нікелю. Що таке нікелювання? У сфері автогальванопокриття та ширшого процесу нанесення покриттів у автомобільній промисловості значення нікелювання просте: це контрольоване нанесення тонкого шару нікелю на деталь для підвищення стійкості до корозії, твердості поверхні та косметичного блиску. Залежно від застосування, шар може бути нанесений на сталь, латунь, мідь, алюміній, цинк, а навіть деякі пластмаси, що допомагає деталям довше служити в жорстких умовах Dixon Valve.

Що дає нікелювання деталям автомобіля

Уявіть кріпильний елемент, який піддається впливу дорожньої солі, перепадів температур і ключа під час кожного технічного обслуговування. Нікелювання допомагає йому витримати ці випробування та продовжувати добре виглядати. Ви помітите такі основні переваги у нікельованих компонентів:

- Захист від корозії, який екранує основний метал від дорожніх солей, палив і вологи

- Підвищена зносостійкість та твердість поверхні для різьби, отворів і ковзних посадок

- Відбивний, блискучий вигляд для видимих декоративних елементів та інтер'єрних акцентів

- Покращена адгезія для наступних шарів, таких як фарба або декоративне хромування

Нікелювання поєднує захист, твердість і естетичний вигляд для умов експлуатації автомобілів.

Електролітичні та безелектролітичні методи — огляд

Існує два основні способи нанесення нікелю. Електролітичне нікелювання використовує зовнішній струм для осадження нікелевих іонів на деталі. Безелектролітичне нікелювання ґрунтується на хімічному відновлювальному агенті, тому не потребує електрики і забезпечує більш рівномірне покриття, навіть у внутрішніх порожнинах і різьбі. Електролітичний метод добре підходить для простих зовнішніх поверхонь і блискучих покриттів, тоді як безелектролітичний краще забезпечує рівномірне покриття та високі показники стійкості до корозії та зносу Pavco.

Де використовується нікелювання в багатошарових покриттях автомобілів

На таких матеріалах автомобіля, як сталь, латунь, мідь та алюміній, нікель може виконувати три функції. Це може бути бар'єрний шар, що уповільнює корозію, вирівнювальне покриття, яке згладжує незначну шорсткість, або основа для декоративних покриттів, наприклад, нікель плюс хром. Нікель широко використовується як підшар для поліпшення адгезії та створення яскравої, довговічної основи для остаточного хромового покриття на зовнішніх прикрасах і внутрішніх елементах автомобіля Nickel Institute.

Отже, якщо ви запитуєте, навіщо потрібне нікелювання автозапчастин, то це практичний спосіб зробити деталі міцнішими та краще виглядаючими, не змінюючи їхнього базового дизайну. У цьому посібнику детальніше розглядаються питання вибору електролітичного чи безструмового методів, контролю процесу, посилання на стандарти та усунення несправностей, щоб ви могли з упевненістю обрати правильне нікелеве покриття.

Електролітичні та безструмові методи — проста інформація

Звучить складно? Уявіть два способи нанесення нікелю на деталь. В одному випадку ви підключаєте випрямляч і переносите металеві іони до поверхні. В іншому — хімія сама осаджує покриття, рівномірно охоплюючи кожен контур. Саме цю практичну різницю враховують інженери, порівнюючи безелектролітне та електролітичне нікелювання.

Основи електролітичного нікелювання

Електролітичне нікелювання використовує постійний струм і розчинні аноди для осадження металу на катодній деталі. Під час електролітичного покриття нікелем густина струму контролює як швидкість процесу, так і локальну товщину покриття, тому краї та ділянки, найближчі до анодів, утворюються швидше, ніж заглиблення. Склад електроліту зазвичай містить солі нікелю для постачання металу, борну кислоту як буфер, а також добавки, такі як блискучі речовини та зволожувачі, щоб формувати структуру зерна й вирівнювати поверхню. Здатність до розподілу покриття, контроль рН та розташування анодів впливають на рівномірність нанесення покриття на складних формах. Довідник Інституту нікелю «Nickel Plating Handbook».

Під час виробництва нікелеве електролітичне покриття можна налаштувати для отримання напівглянсової або глянсової поверхні у декоративних композиціях або для отримання більш пластичних інженерних шарів шляхом регулювання добавок та параметрів. Іншими словами, при електролітичному нікелюванні рівномірність визначається геометрією та траєкторіями струму більше, ніж будь-чим іншим.

Безструмова хімія нікелювання на практиці

Процес нанесення безструмового нікелювання є автокаталітичним. Відновлювальний агент у ванні, зазвичай гіпофосфіт натрію, хімічно відновлює іони нікелю до металу на активованій поверхні, співосаджуючи фосфор і утворюючи сплав нікель-фосфор. Оскільки зовнішній струм не використовується, покриття формується з чудовою рівномірністю на зовнішніх поверхнях, внутрішніх різях, глибоких порожнинах і сліпих елементах. Саме тому команди часто віддають перевагу безструмовому нікелюванню (EN), коли важливі постійна товщина та повне покриття, а не максимальний блиск. Ці принципи та роль гіпофосфіту у формуванні Ni-P добре задокументовані в промисловій практиці огляду безструмового нікелювання Micro Plating.

Якщо ви порівнюєте безструмове нікелювання та електролітичне нікелювання, пам'ятайте, що рівномірне нанесення EN спрощує розрахунок допусків для складних деталей, тоді як електролітичні методи кращі, коли пріоритетом є дзеркально-яскрава основа для декоративного хрому.

Чому важливі pH, температура та перемішування

У обох методах стабільність ванни є обов'язковою. Температура впливає на швидкість реакції та визначає твердість і напруження. pH впливає на ефективність осадження, діапазон блиску та ризик дефектів, пов’язаних з воднем. Змішування забезпечує однорідність розчину та сприяє видаленню бульбашок газу, запобігаючи утворенню пітів. У системах, що працюють за рахунок струму, матеріал аноду, його розташування та технічне обслуговування захищають баланс іонів металу та забезпечують рівномірний розподіл товщини покриття, тоді як у випадку з EN постійний контроль хімії розчину забезпечує сталу швидкість осадження та вміст фосфору протягом усього процесу Посібник з нікелювання Nickel Institute .

| Аспект | Електролітичний нікель | Безелектролітний нікель |

|---|---|---|

| Механізм | Постійний струм осаджує метал на катоді; аноди відновлюють іони | Автокаталітичне відновлення Ni за допомогою гіпофосфіту з утворенням сплаву Ni‑P |

| Рівномірність і викид | Товщина повторює розподіл струму; обмежений викид у заглиблення | Відмінна рівномірність на складних формах і внутрішніх елементах |

| Характеристики поверхні | Блискуча або напівблискуча з добавками для вирівнювання | Зазвичай матовий до напівблискучого; властивості залежать від вмісту фосфору |

| Типові Випадки Застосування | Декоративні основи під хром, деталі, які потребують високого блиску | Складні корпуси, різьба, отвори, ділянки, де важливе рівномірне покриття |

- Фактори, що впливають на вибір

- Геометрія деталі та необхідність покриття заглиблення або глухих отворів

- Накопичення допусків і потреба в рівномірній товщині покриття

- Шорсткість поверхні та цілі з вирівнюванням порівняно з матовим станом після нанесення покриття

- Наступні операції, такі як полірування, маскування або верхні шари хрому

- Бюджет і очікувана продуктивність для конкретної програми

Обирайте електролітичне покриття для максимальної яскравості на простих формах і хімічне нікелювання (EN), коли рівномірність на складній геометрії визначає ефективність

Далі ми детально розглянемо, як класи складу безелектролітного Ni-P впливають на твердість, корозійну стійкість і магнітні властивості, щоб ви могли підібрати вміст фосфору залежно від завдання.

Класи безелектролітного нікелю та випадки їх застосування

З чого почати при визначенні параметрів безелектролітного нікелювання для автомобільних деталей? Почніть з фосфору. Здається складно? Як тільки ви зрозумієте три класи, процес безелектролітного нікелювання стане чітким інструментом для вибору за критеріями продуктивності та вартості.

Вміст фосфору та властивості

- Низький вміст P (близько 1–4% P): більш твердий у стані після покриття, добре зносостійкий, краща корозійна стійкість в лужних середовищах, зазвичай магнітний після нанесення. Часто обирають, коли планується додаткова термообробка після нанесення покриття, а також необхідні міцні різьби чи отвори. Див. посібник Advanced Plating Tech EN Guide.

- Середній вміст P (близько 5–9% P): збалансований варіант із хорошою твердістю та зносостійкістю, а також помірною корозійною стійкістю. Може мати блискучіший вигляд і підходить для умов експлуатації зі змінним навантаженням.

- Високий вміст P, близько 10–12% P: найвища стійкість до корозії в нейтральних і кислих середовищах і практично немагнітний у покритому стані. Ідеально підходить, коли важливими є рівномірна екранівка та бар'єрна дія.

EN у покритому стані зазвичай має мікротвердість близько 500–720 HK100, а після відповідного термопрокалювання може досягати приблизно 940–1050+ HK100, наближаючись до твердості твердого хрому. Advanced Plating Tech за вмістом P та твердістю.

Склад визначає стійкість до корозії, твердість і магнетизм у безструмовому нікелюванні.

Вибір EN для з’єднувачів паливної системи та трансмісії

- Електричні з’єднувачі та контактні штирі сенсорів: контакти з безструмового нікелювання з високим вмістом P допомагають уникнути магнітних перешкод і стійкі до агресивних середовищ. Досить часто можна побачити корпуси або корпуси з’єднувачів із покриттям безструмового нікелю для рівномірного покриття різьби та сліпих елементів.

- Деталі паливної системи, які контактують із паливом, рейки та клапани: високий вміст P стійкий до етанолу та кислотних сполук, забезпечуючи щільне бар'єрне покриття в складних каналах.

- Шестерні, вали та поверхні зношування у трансмісії: середній вміст фосфору забезпечує баланс міцності та стійкості до корозії для ковзних та роликових контактів. Низький вміст фосфору можна обрати, коли потрібна максимальна твердість покриття без додаткової термообробки.

- Кріпильні елементи та різьбові вставки: середній вміст фосфору для загального застосування; низький вміст фосфору разом із термообробкою, коли потрібна підвищена зносостійкість. Враховуйте рівномірне нанесення покриття всередині різьби при розрахунку допусків.

- Конекторні блоки та корпуси: багато конструкцій використовують шари мідного та нікелевого покриття перед остаточними фінішними шарами, використовуючи рівномірне осадження хімічного нікелю в углубленнях.

У багатьох специфікаціях на хімічне нікелювання спочатку вибирають клас фосфору, щоб покриття відповідало умовам експлуатації, посадці та очікуваному терміну служби.

Вплив термообробки на хімічне нікелювання

Термічна обробка після нанесення покриття збільшує твердість у всіх класах. Для максимізації твердості зазвичай використовують цикли загартування при температурі 375–425 °C протягом близько години, але слід враховувати компроміси. Підвищена температура може збільшити магнітність у покриттях із високим вмістом фосфору та може знизити корозійну стійкість через утворення мікротріщин, особливо на плівках із високим вмістом фосфору. Міцний зв'язок починається з якісного очищення та активації, тому чітко визначте режим хімічного нікелювання та діапазон температур перед тим, як приступати до прожарювання Інститут нікелю, властивості та застосування хімічного нікелевого покриття .

- Очистіть і промийте, щоб видалити олії та оксиди.

- Проактивуйте поверхню для рівномірної зародкової нуклеації.

- Нанесіть покриття хімічного нікелювання в контрольованій ванні.

- Промийте та за бажанням виконайте прожарювання для підвищення твердості або стабілізації властивостей.

Процес нанесення безструмового нікелевого покриття природним чином забезпечує рівномірну товщину в отворах і сліпих отворах, що сприяє ущільненню та зносостійкості, але також означає, що ви повинні чітко вказати товщину та місця вимірювання, щоб захистити критичні посадки. Після вибору складу наступним кроком є налаштування рН, температури, перемішування та контролю ванни для стабільного досягнення цих параметрів.

Технологічні параметри, що контролюють якість і вартість

Як наносити нікелеве покриття на метал та щоразу досягати потрібної товщини, твердості й остаточної обробки? У процесі електролітичного нікелювання та в безструмових ваннах невелика кількість регульованих параметрів визначає більшість результатів і впливає на бюджет. Налаштуйте їх правильно — і ви побачите менше дефектів, вужчі допуски та передбачуваніші цикли виробництва.

Функції складу ванни та добавки

У процесі електролітичного нанесення нікелевого покриття ванна забезпечує іони металу та регулює рівень pH, електропровідність і структуру зерна. Солі нікелю постачають метал, хлорид підвищує електропровідність розчину та сприяє розчиненню аноду, а борна кислота виступає буфером для підтримки рівня pH. Додаткові добавки виконують точне налаштування: носії та пасиватори забезпечують вирівнювання та блиск, засоби зниження напруженості впливають на внутрішнє напруження покриття, а зволожувачі сприяють виділенню бульбашок водню, запобігаючи утворенню пітів. Стабільність температури та рівня pH є критично важливою, оскільки вони впливають на діапазон блиску, катодну ефективність, напруженість і явище перепалювання; наприклад, добре відома ванна Ваттса зазвичай працює в кислому діапазоні pH за контрольованої температури для досягнення оптимального співвідношення між зовнішнім виглядом і властивостями. Довідник із нікелювання, Інститут нікелю.

Забруднювачі змінюють усе. Нерозчинні частинки призводять до шорсткості, металеві домішки, такі як мідь або цинк, спричиняють потемніння ділянок із низькою густотою струму, а органічні речовини створюють матовість або крихкість. Заходи протидії включають безперервне фільтрування, періодичну обробку активованим вугіллям для видалення органічних речовин і підкладання пластина-донора при низькій густоті струму для пріоритетного видалення певних металів. Поради щодо послуг оздоблення та покриття. Також важливі анодні мішечки та їхнє технічне обслуговування, оскільки вони запобігають потраплянню дрібних частинок у розчин і забезпечують стабільну роботу анода.

Густота струму та покриття здатності

Густина струму регулює швидкість осадження та локальну товщину. Краї та поверхні, що розташовані ближче до анодів, отримують більший струм і формуються швидше, тоді як заглибини відстають. Тому правильне розташування деталей, розміщення анодів, перемішування та використання екранів або допоміжних анодів є потужними інструментами для досягнення більш рівномірного покриття. Здатність до проникнення (throwing power) описує, наскільки добре ванна згладжує ці відмінності. Часто можна поліпшити розподіл металу шляхом зниження густини струму, оптимізації провідності та підтримання температури й рН у заданих межах. Коли виникають труднощі з адгезією, проміжний шар (strike layer) або підшар міді на деяких основах може поліпшити зчеплення перед основним осадженням — ця практика широко використовується в декоративних та функціональних системах із нікелевим покриттям, див. довідник Nickel Institute «Nickel Plating Handbook».

| Змінний | Якщо збільшити в межах норми | Ймовірний вплив на осад або вартість |

|---|---|---|

| Поточна густина | Швидший темп | Більше осадження на краях і ризик перегорання, менша рівномірність |

| Температура | Підвищена швидкість реакції | Покращена здатність до проникнення та діапазон яскравості, але слід стежити за напруженням і стабільністю ванни |

| pH | Зсув нагору або додолу | Змінює ефективність, напруженість і яскравість; екстремальні значення призводять до дефектів або осадження |

| Рівень хлоридів | Кращий розчин аноду | Стабілізує постачання іонів металу, але може підвищувати твердість і розтягувальні напруження |

| Перемішування/рух розчину | Більш однорідний граничний шар | Зменшує пітінг, покращує вирівнювання та узгодженість |

| Площа аноду/розташування | Більш однорідна геометрія | Рівномірніший розподіл товщини по деталі |

| Дозування добавок | Підвищені блискучі речовини | Краще вирівнювання та блиск, потенційне збільшення внутрішнього напруження за незбалансованості |

| Фільтрація та очищення | Вищий обсяг циркуляції та періодичний вугілля | Менший ступінь шорсткості та матовості, менше браку |

Цільова товщина та накопичення допусків

Товщина визначає термін корозійної стійкості, зносостійкість і посадку. Вкажіть локальну або середню товщину, місця вимірювання та метод. Рентгенофлуоресцентний аналіз (XRF) — швидкий, неруйнівний метод для багатьох нікелевих покриттів, але має обмеження за максимальною товщиною залежно від основи та сплаву; для товстіших покриттів розгляньте магнітні або електромагнітні методи з чутливістю до фази, де це можливо, або кулонометричне випробування та метод STEP, коли потрібен контроль за кожним окремим шаром PFOnline щодо вимірювання товстого нікелю . Така чіткість на початку запобігає несподіванкам під час складання деталей і нарізання різьби.

- Очистіть і промийте, щоб видалити олії та оксиди.

- Активуйте поверхню та, за необхідності, нанесіть шар для покращення адгезії.

- Нанесіть покриття у вибраній системі, контролюючи густину струму, температуру та рівень pH для електролітичного нікелювання або хімічний баланс для EN.

- Промийте, потім нанесіть верхнє покриття, витримайте у печі або пасивуйте, якщо це вказано, і виміряйте товщину.

- Перевірте адгезію та зовнішній вигляд перед відпусканням.

- Кращі практики

- Уніфікуйте процес попереднього очищення та активації, оскільки більшість випадків відшарування починаються саме там. Довідник Інституту нікелю з нікелювання.

- Використовуйте пластини комірки Гулла для відстеження діапазону блиску, вирівнювання та впливу домішок з часом.

- Обслуговуйте аноди та поміщайте їх у подвійні мішки, тримайте кошики належним чином заповненими, щоб запобігти поляризації та виділенню дрібних частинок. Поради з оздоблення та покриття.

- Застосовуйте безперервне фільтрування із плановими замінами фільтруючих матеріалів; періодично проводьте обробку вугіллям, коли з’являються органічні забруднення.

- Плануйте нікелювання при низькій густині струму (dummy plating), якщо виявлено забруднення міддю або цинком, щоб зберегти стабільність процесу нікелювання.

Отже, якщо ви хочете дізнатися, як наносити нікелеве покриття або як наносити нікелеве покриття на метал без необхідності переділки, контролюйте хімічний склад, розподіл струму та вимірювання. Тонко налаштовуйте твердість у поєднанні з пластичністю за допомогою добавок, температури та, де це доречно, післяопераційного термооброблення, після чого оберіть структуру покриття, що найкраще підходить для деталі. Маючи контроль над цими параметрами, у наступному розділі розглядаються готові до застосування варіанти для декоративних елементів, кріпильних деталей, з'єднувачів та компонентів під капотом.

Вибір, орієнтований на застосування, для металевих деталей автомобілів

Яка нікелева система підходить для вашої деталі? Почніть з того, де вона використовується та як працює. Декоративні елементи, кріплення, деталі під капотом і з'єднувачі піддаються впливу різних хімічних речовин, температур і навантажень. Скористайтеся наведеним нижче посібником, щоб узгодити покриття з функціональним призначенням металевих деталей автомобіля, забезпечуючи передбачувану ефективність без припущень.

Покриття для декоративних елементів, кріпильних деталей та деталей під капотом

При нанесенні покриття на декоративні елементи або кріпильні деталі автомобіля ви помітите, що пріоритети зміщуються між зовнішнім виглядом, зносостійкістю та захистом від корозії.

- Зовнішні яскраві елементи: мідь + нікелева основа з тонким хромуванням зверху поширена для хромовання автомобільних деталей. Нікель забезпечує більшу частину вирівнювання та захисних властивостей, тоді як хром додає високого блиску. Очікуваний колір нікелювання — яскравий, відбиваючий сріблястий відтінок, що підтримує довговічний естетичний вигляд Dixon Valve.

- Інтер'єрні акценти та ручки: самостійне яскраве нікелювання може забезпечити міцне й привабливе нікелеве покриття металевої поверхні, коли потрібен прохолодний металевий вигляд без верхнього шару хрому.

- Кріплення та кронштейни: нікелювання сталевих кріпильних деталей корисне, коли потрібна стійкість до зносу різьби, стабільний крутний момент і єдиний зовнішній вигляд. У разі суворого впливу солі розгляньте цинко-нікелеве покриття як жертвенною альтернативу, щоб максимально подовжити термін служби при корозії.

- Робочі поверхні двигуна та трансмісії: електролітичне нікелювання корисне для рівномірного покриття отворів і складних форм, де однакова товщина покриття забезпечує точність посадки та герметизацію. Воно також збільшує твердість для ковзних контактів.

- Обробка палива та рідин: вибирайте нікель там, де потрібен міцний бар'єр проти вологи та хімічних речовин, особливо для каналів і корпусів, які часто контактують з рідиною.

Вибирайте нікелеву систему залежно від ступеня агресивності середовища та функціональних вимог, а не лише за зовнішнім виглядом.

Особливості роз’ємів та датчиків

Електричні роз’єми та корпуси датчиків потребують стабільної продуктивності контакту та захисного бар'єру. Нікель є чудовим провідником і також слугує надійним базовим шаром для подальших покриттів або фарб, що підвищує довговічність у важких умовах експлуатації Valence Surface Technologies . Безструмове нікелювання часто вибирають для малих або складних за формою корпусів роз’ємів, оскільки рівномірне покриття досягає заглиблень і різьби з меншим ризиком тонких ділянок.

Наслідки для терміну служби та гарантії

Значення має навколишнє середовище. Дорожні солі, забруднювачі та затримана волога прискорюють корозію і можуть досягати критичних систем, якщо поверхні не захищені. Там, де переважає жертвенний захист, покриття цинком-нікелем, пасивація та герметик показали високу стійкість у сольовому тумані: випробування показали до 500 годин до білої іржі та близько 1000 годин до червоної іржі Sharretts Plating Company. Для видимих або змішаних ділянок нікель поєднує стійкість до зносу, міцний бар'єр і привабливий зовнішній вигляд на автомобільних металевих деталях.

- Оцініть ступінь жорсткості умов: інтер'єр, екстер'єр, простір під капотом, днище, контакт із паливом або дорожніми солями.

- Визначте основний матеріал і геометрію: сталь проти алюмінію або латуні, різьба, отвори, глухі отвори.

- Визначте функцію: косметичний блиск, стійкість до зносу, захист від корозії, електропровідність.

- Виберіть покриття та процес: яскраве електролітичне нікелювання під хром для максимальної блискучості, хімічне нікелювання для рівномірності на складних формах або цинк-нікель, де пріоритетним є жертвенний захист.

- Замкніть ланцюг: вкажіть товщину та місця вимірювання, критерії зовнішнього вигляду та методи контролю на кресленні.

Після визначення призначення далі наводиться порівняння нікелевих систем із цинковими та хромуванням, щоб ви могли порівняти зовнішній вигляд, покриття та стійкість до корозії поруч.

Вибір між нікелево-цинковими та хромуванням

Порівнюєте нікелювання чи цинкування для кріпіжних деталей або обираєте нікелеве покриття під хромуванням для автозапчастин? Коли порівнюєте фурнітуру з нікелюванням та цинкуванням, правильна відповідь зазвичай залежить від геометрії, умов експлуатації та вимог до зовнішнього вигляду.

Швидке порівняння поширених систем покриттів

| Процес | Твердість | Стійкість до корозії | ГНУЧКІСТЬ | Рівномірність/розподіл | Зовнішній вигляд | Типові призначення | Примітки |

|---|---|---|---|---|---|---|---|

| Електролітичне нікелювання (електроосаджене нікелювання) | Середній до високого | Бар'єрний, добрий | Середня | Середній на складних формах | Від яскравого до дзеркально-яскравої основи | Декоративні основи під хром, обробку, загальні кріплення | Нанесення відбувається за існуючими траєкторіями з більшою товщиною на краях |

| Безструмне нікелювання Ni-P, низький вміст фосфору | Високий, без подальшої обробки після осадження | Добре | Середня | Відмінний, навіть у різьбі та отворах | Функціональний до напівматової | Поверхні, орієнтовані на зносостійкість, різьбові елементи | Автокаталітичний сплав Ni-P |

| Безструмне нікелювання Ni-P, середній вміст фосфору | Високих | Добре до високого | Збалансований | Чудово | Функціональний до напівматової | Змішане зношування та необхідність у захисті від корозії | Широко використовується для рівномірного покриття |

| Безелектролітний нікель Ni-P, високий вміст P | Помірно високий, безпосередньо після нанесення | Високих | Середня | Чудово | Функціональний | З’єднувачі, компоненти контурів рідин, складні корпуси | Знижена магнітність у варіантах із високим вмістом фосфору |

| Цинкове покриття | Низький | Жертвенно-анодний, помірний із пасивацією | Добре | Відповідає розподілу струму | Прозорий, жовтий, чорний або оливковий через пасивацію | Кріпильні деталі, кронштейни, штамповані частини | Економічно вигідні; зазвичай хроматовані |

| Тверде хромування | Дуже високий | Низька самостійно через пористість | Низький | Обмежена глибина проникнення в заглиблення | Дзеркально блискучий | Поверхні з високим ступенем зносу, інструменти | Часто наноситься на мідь та нікель для захисту від корозії |

Як читати цю таблицю. Безструмове нікелювання — це аморфний сплав Ni-P, який рівномірно осідає на краях, діаметрах, різьбах і навіть у глухих отворах, і може бути підданий термообробці до приблизно 69 Rc, що становить близько 90 відсотків твердості твердого хрому. Див. Precision on chrome, nickel, and zinc та Advanced Plating Technologies щодо порівняння безструмового нікелювання та електролітичного. Цинкове покриття забезпечує економічний жертвений захист і зазвичай поєднується з хроматним перетворювальним пасивуванням для подовження терміну служби та регулювання кольору: цинк проти нікелю.

Безструмове нікелювання найкраще проявляє себе, коли рівномірність покриття та охоплення складної геометрії важливіші, ніж дзеркально блискуча естетика.

Коли варто віддавати перевагу безелектролітному нікелю порівняно з іншими покриттями

- Складні деталі з внутрішньою різьбою або глухими отворами, де критично важливою є рівномірна товщина покриття.

- Корпуси з'єднувачів та рідинні компоненти, які вигрівають від наявності постійного бар'єру на всіх поверхнях.

- Коли ризик накопичення допусків робить неприпустимим неоднорідне утворення краю.

- Якщо вибір між нікелюванням та цинкуванням і рівномірність покриття важливіша за жертвувальний ефект.

Хімічне нікелювання Ni-P

- Переваги: рівномірна товщина, надійний бар'єрний захист, твердість після термообробки.

- Недоліки: зазвичай призначається насамперед для функціональних, а не дзеркально-яскравих декоративних поверхонь.

Електролітичний нікель

- Переваги: високолящий базовий шар для декоративних покриттів і довговічне нікелеве фінішне покриття.

- Недоліки: неоднорідність на складних формах із утворенням надлишку на краях.

Цинкове покриття

- Переваги: Вигідний за вартістю метод жертвенного захисту з великою кількістю кольорів пасивації.

- Недоліки: М'яка поверхня, не підходить для вузлів із високим тертям.

Тверде хромування

- Переваги: Дуже висока твердість і стійкість до зносу.

- Недоліки: Крихкий і пористий самостійно, часто потребує нікелевого підшару для захисту від корозії.

Порівняння нікелево-цинкового покриття та цинкового покриття зазвичай відбувається в межах стратегії цинкового фінішу, тоді як деталі з нікелевим та цинковим покриттям — це вибір між бар'єрним та жертвенним захистом. Далі ми пов’яжемо ці варіанти зі стандартами та методами випробувань, які можна посилатися у кресленнях, щоб зробити оцінку ефективності об’єктивною.

Стандарти для перевірки товщини нікелевого покриття в автотехнічному гальванопокритті

Здається складним? Коли ви пишете примітку до креслення, ви хочете, щоб кожен цех вимірював однаково. Використовуйте визнані стандарти та чітку мову, щоб процес нанесення нікелевого покриття був прозорим і узгодженим серед постачальників.

Ключові стандарти для зазначення у кресленнях

- Стандарти систем покриттів: ISO 1456 щодо електролітичного нікелювання та нікелювання з хромуванням на металах і пластиках визначає класи, умови експлуатації та опис багатошарових декоративних покриттів. Довідник з нікелювання від Nickel Institute.

- Вимірювання товщини: ISO 1463 — мікроскопічний переріз, ISO 2177 — кулонометричний метод, ISO 3497 — рентгенівська спектрометрія, ISO 2360 та ISO 2178 — вихрові струми та магнітні методи. XRF, магнітні та вихрострумові товщиноміри широко використовуються у виробництві, а дотримання методів ASTM та ISO підвищує відтворюваність стандартів аналізу товщини VRXRF.

- Зчеплення та пластичність: у цехах часто застосовують перевірки напилком, згинанням і термічним ударом; методи зчеплення наведено в ISO 2819. ASTM B571 є добре відомим довідковим матеріалом з випробувань на зчеплення, який згадується поряд з цими методами в оглядах галузі, таких як посібник Pacorr.

- Випробування на корозійну стійкість: нейтральний сольовий туман за ISO 9227, CASS за ASTM B368 для систем нікелю та хрому, а також процедури Corrodkote, зазначені в специфікаціях покриттів, допомагають підтвердити експлуатаційні характеристики у зовнішніх умовах (Nickel Institute Nickel Plating Handbook).

Випробування, які підтверджують ефективність

| Метод | Що це доводить | Типове формулювання прийняття |

|---|---|---|

| XRF або магнітний/вихрострумовий | Неруйнівне вимірювання товщини нікелевого покриття на значущих поверхнях | Відповідає товщині креслення в місцях A/B/C |

| Кулонометричний або STEP | Товщина шар за шаром і, для STEP, різниця потенціалів багатошарового нікелю | Шари присутні згідно зі специфікацією; тенденція різниці потенціалів прийнятна для дуплексного нікелю |

| Мікроскопічний поперечний переріз | Остаточне вимірювання локальної товщини та послідовності шарів | Підтверджує послідовність структури та вимоги до локальної товщини |

| Випробування на адгезію | Цілісність зчеплення системи покриття | Після випробування немає відшарування, відлущування чи пухирів |

| Нейтральний сольовий туман або CASS | Прискорена стійкість до корозії за умов експлуатації | Зовнішній вигляд або клас захисту відповідає специфікації після завершення тестування |

| Термічний удар або циклування | Адгезія та цілісність матеріалу при перепадах температури, особливо на пластиках | Без тріщин, пухирів або деформації |

Вказування товщини та місць розташування

- Заздалегідь визначте процес нанесення нікелевого покриття: електролітичний чи хімічний. Якщо хімічний, вкажіть клас фосфору. Це визначає, як вимірюється та контролюється товщина Посібник з нікелювання Nickel Institute .

- Вкажіть локальну та середню товщину нікелювання й ідентифікуйте значущі поверхні. Для різьбових або заглиблених елементів зазначте метод, який найкраще відповідає геометрії

- Оберіть метод вимірювання на кресленні. Рентгенофлуоресцентний аналіз (XRF) або магнітні/вихрові товщиноміри підходять для виробничого контролю, тоді як кулонометричний метод або аналіз перерізу використовуються як референтні методи для багатошарових систем, зокрема за стандартами VRXRF

- Додайте технологічні примітки, що забезпечують узгодженість у процесі електролітичного покриття в автомобільній промисловості: вимоги до маскування, термообробки після покриття (якщо потрібно), вимоги до очищення та активації, а також прийнятні критерії зовнішнього вигляду

- Оформіть документацію щодо контролю та відбору зразків. Посилайтеся на випробування, план відбору проб за партіями та чітко визначте, що означає успішне чи невдале випробування, використовуючи формулювання, яке може бути перевірено постачальником

- Для автотехнічного затвердженого покриття прив'яжіть креслення та план контролю до випробувань ISO або ASTM, а також будь-яких конкретних положень SAE чи OEM, зазначених у вашому пакеті закупівель Посібник з випробувань Pacorr .

Нанесіть покриття зазначеної товщини на всіх функціональних поверхнях; перевірте за допомогою XRF у місцях A/B/C.

Порада: оскільки товщина нікелевого шару визначає термін бар'єрного захисту та посадку, зазначте метод, місця та формулювання критеріїв прийняття безпосередньо на кресленні. Зробіть те саме для випробувань зчеплення та корозії, щоб результати можна було порівнювати між різними постачальниками. Якщо ці основи витримані правильно, наступним кроком буде швидке виявлення та усунення дефектів прямо на лінії.

Далі ми перекладемо ці специфікації на практичний контрольний список для діагностики ямок, відшарування, недостатньої товщини покриття та інших поширених дефектів, перш ніж вони призведуть до повернень.

Виявлення дефектів та підвищення виходу придатної продукції

Побачили пітки, мутноту чи відшарування після запуску? Уявіть, як можна вчасно виявити проблему й усунути одну змінну, замість того щоб викидати партію. Скористайтеся нижчеподаним чек-листом, щоб швидко діагностувати та запобігти повторенню проблем із деталями для автомобільної промисловості.

Діагностика видимих дефектів

- Утворення пітів або пористість

- Випуклі бульбашки або відшарування

- Шорсткість, бульбашки або перегорання на краях

- Матові, хмарні або мутні покриття

- Недостатня або неоднакова товщина

- Зміна кольору або потемніння нікелевого покриття

Більшість випадків відмови нікелевого покриття починається на етапі підготовки поверхні — очищення та активація є першими етапами, які слід перевірити.

Кореневі причини на лінії

- Недостатнє очищення або активація перед нанесенням електролітичного покриття нікелем на сталь або інші основи, що призводить до поганого зчеплення та подальшого відшарування Причини відшарування при електролітичному покритті .

- Відхилення параметрів процесу: pH, температура, густина струму, перемішування або дисбаланс добавок поза допустимим діапазоном, що призводить до матовості, перегорання або поганого вирівнювання. Посібник із усунення несправностей PFOnline з нікелювання.

- Забруднення: органічні продукти розкладу або металеві іони, які затемнюють ділянки з низьким струмом і знижують пластичність. Фільтрація та очищення мають ключове значення для усунення несправностей ванн. Оздоблення та покриття.

- Проблеми з кріпленням або анодами: поганий контакт, неправильне розташування або вичерпані аноди, що призводять до неоднакової товщини покриття та перегорання країв

- Несумісність основи або підшару: пористі виливки, захоплені сполуки або проблеми сумісності при нанесенні нікелевого покриття на мідні підшари, що призводить до відшарування

- Напруження після покриття: пошкодження внаслідок обробки або ризик водневого хрупкості на високоміцній сталі з нікелевим покриттям, якщо процедури випалювання недостатні. Причини відшарування при електролітичному покритті

| Дефект | Ймовірна причина | Перша коригувальна дія |

|---|---|---|

| Скриплення | Частинки, погане змочування або затримка газу | Покращити фільтрацію та перемішування; розглянути очищення/вуглецеву обробку |

| Випуклі бульбашки або відшарування | Недостатнє очищення/активація, високий внутрішній напружений стан | Повторно кваліфікувати передочищення та активацію; збалансувати добавки; переглянути зняття напруженості НЕ на сталях |

| Шорсткість або вузлики | Тверді частинки або дрібні аноди | Обслуговування фільтрів; перевірити анодні мішечки та заповнення кошиків; видалити випадені деталі |

| Підпікання на краях | Надмірна густина струму або низький вміст нікелю/борної кислоти | Зменшити густину струму; скоригувати склад розчину; збільшити рух розчину |

| Матові або тьмяні ділянки | Дисбаланс добавок або забруднення | Провести випробування у комірці Гулла; скоригувати вміст блискучого компонента/носія; провести обробку активованим вугіллям, якщо присутні органічні речовини |

| Недостатня або неоднакова товщина | Погана проникність, проблеми з контактами або розташування анодів | Усунути проблеми з контактами підвісок; оптимізувати розташування анодів; зменшити густину струму |

| Змінювання кольору | Перетягування забруднень, контамінація або проблеми з промиванням | Покращити промивання; перевірити баланс ванни; запланувати очищення |

Коригувальні дії, що дають сталий ефект

- Стандартизувати надійну послідовність попереднього очищення, електрохімічного очищення та активації перед нанесенням нікелю, особливо на пасивних сплавах або високоміцних матеріалах. Причини відшарування покриття на машинах для гальванопокриття.

- Використовувати зразки з комірки Гулла для виявлення дисбалансу добавок або металевого забруднення, після чого планувати підкладне покриття або обробку вугіллям за необхідності. Доведення та покриття: діагностика ванн.

- Підтримуйте фільтрацію, анодні мішечки та заповнення корзин; перевіряйте вихідний сигнал випрямляча та мінімізуйте змінну складову струму.

- При повторюваних скаргах на корозію, наприклад «чи іржавіє сталеве нікельоване покриття», спочатку проведіть аудит на наявність раковин або тонких ділянок, після чого усуньте проблеми з утворенням раковин та розподілом товщини покриття згідно з керівництвом цеху PFOnline Nickel Troubleshooting Guide.

- Порада покупця: вимагайте звіт про коригувальні заходи з аналізом ванни, останніми фотографіями комірки Гулла та картою товщини покриття з ключових поверхонь.

Переваги швидких перевірок

- Швидкий зворотний зв'язок на лінії та низька вартість.

- Ефективні для виявлення проблем з контактом, перемішуванням або очевидними відхиленнями хімічного складу.

Недоліки швидких перевірок

- Можуть приховувати глибшу контамінацію або проблеми з добавками без дослідження за допомогою комірки Гулла.

Переваги повного аналізу

- Підтверджує наявність забруднень, вказує шлях очищення та забезпечує стабільність тривалих процесів.

Повний аналіз мінусів

- Вимагає часу та узгодження з лабораторією та постачальником.

Маючи профілактику дефектів, наступним кроком є забезпечення того, щоб ваш постачальник контролював викиди, потоки відходів і безпечні операції, які зберігають якість стабільною протягом часу.

Охорона здоров'я та безпека у виробництві металевих покриттів для автомобілебудування

Коли ви оглядаєте гальванолінію, на що слід звернути увагу перш за все? Почніть з систем контролю, які захищають людей, навколишнє середовище та безперебійну роботу. У масштабному виробництві металевих покриттів для автомобілів правильна екологічна, охоронна здоров'я та безпечна (EHS) практика забезпечує стабільність якості та передбачуваність витрат, особливо під час електролітичного покриття компонентів автомобілів на кількох підприємствах.

Що слід запитувати у постачальників щодо EHS-контролю

- Дозволи та документи: дозволи на стічні води, повітря та небезпечні відходи, а також результати останніх перевірок. Використовуйте підхід належної перевірки, який враховує серйозність залежно від масштабу, сферу та невиправності Належна перевірка OECD .

- Стратегія управління стічними водами: як відпрацьовані ванни та промивні води обробляються або регенеруються, частота відбору проб та сертифікати сторонніх установ з очищення

- Контроль повітря та аерозолю: місцева вентиляція, пристрої для уловлювання, сітчасті прокладки або HEPA-фільтри, а також методи контролю їх ефективності

- Вибір хімікатів: політика щодо використання фумігених інгібіторів на основі ПФОС/ПФАС у хромових процесах, а також поточні альтернативи чи інженерні заходи контролю

- Навчання та засоби індивідуального захисту (PPE): наявність документально оформленого навчання, тренувань з ліквідації розливів та процедур блокування для кожного пристрою для нанесення нікелевого покриття або технологічної ємності

- Докази постійного вдосконалення: коригувальні та запобіжні заходи (CAPA), пов’язані з показниками охорони здоров’я та безпеки (EHS), журнали обслуговування та проекти з мінімізації відходів

Відповідальне гальванопокриття поєднує високу продуктивність із надійним управлінням охороною здоров’я та безпекою (EHS)

Поширені потоки відходів та етапи їх обробки

Операції безструмового нікелювання утворюють промивні води та відпрацьовані розчини, що містять нікель і значну кількість фосфору з гіпофосфітної хімії. Одне дослідження показує, що електродіаліз може вилучати шкідливі речовини зі старих ванн безструмового нікелювання, забезпечуючи часткове повторне використання ванни, тоді як окиснення пероксидисульфатом разом із осадженням Ca(OH)2 дозволяє відновити фосфор і знизити вміст нікелю в концентратах; за певних умов регенеровану ванну було відновлено приблизно на 60% за здатністю до нанесення покриття, а на наступному етапі осадження було досягнуто видалення понад 98% загального фосфору та понад 93% нікелю Дослідження MDPI Water щодо регенерації стічних вод безструмового нікелювання .

Декоративні покриття, що включають твердий хром, потребують контролю у формі туману навколо ванни. Туман хромової кислоти утворюється з газових бульбашок під час електролізного покриття і викликає значну увагу з боку регуляторних органів. Ефективними заходами є інженерна вентиляція з використанням сітчастих фільтрів і елементів HEPA, а також робота ванн на вищому рівні ефективності для зменшення виділення газів; при цьому багато традиційних хімічних реагентів для пригнічення диму були обмежені, що змушує підприємства переходити на рішення, засновані на обладнанні. Для покупців це важливо, оскільки верхні шари хрому часто наносяться поверх бар'єрних шарів нікелю в захисних металевих покриттях.

| Зона процесу | Основна небезпека | Стандартне зниження ризику |

|---|---|---|

| Ванна безструмового нікелювання та стічні води | Розчини та концентрати, що містять нікель і фосфор | Регенерація шляхом електродіалізу, передової окисної обробки та осадження Ca(OH)₂ для відновлення ресурсів і зменшення навантаження |

| Ванни верхнього хромового покриття у фінішних системах | Туман хромової кислоти, що утворюється від виділення газів на поверхні розчину | Місцеве вичерпання, сітчаста прокладка або уловлювання за допомогою HEPA та покращення ефективності процесу замість хімічних інгібіторів |

| Ризик постачальника на рівні програми | Несумісний контроль ОЗГ на різних майданчиках | Застосування належної дилігенції, яка оцінює ступінь впливу та вимагає перевірених контролюючих заходів і реєстрації |

Конструктивні рішення, що підвищують сталість

- Відновлюйте перед утилізацією: надавайте пріоритет процесам, що дозволяють відновлення хімікатів та повторне використання ванн, де це можливо, зменшуючи кількість шламу та необхідність транспортування

- Спочатку забезпечте уловлювання туману: там, де нормативні вимоги обмежують застосування інгібіторів, віддавайте перевагу вентиляції та пристроям уловлювання замість хімічних засобів

- Мінімізуйте винос: кріплення, витримка та протитечійні промивання зменшують втрату хімікатів і обсяги води, що потребує очищення, у лініях металевого гальванопокриття

- Визначте вимірювані результати: вимагайте від постачальників, що наносять гальванопокриття на автокомпоненти, доказів щодо товщини, зовнішнього вигляду та ОЗГ у планах контролю

Отже, запитайте, як магазин обробляє та відновлює хімію EN, як вони уловлюють хромові тумани над нікелевими підшарами та як здійснюють аудит ризиків. Ці деталі безпосередньо перетворюються на формулювання у запиті комерційних пропозицій та критерії постачальників у наступному розділі, де ми надаємо шаблони закупівель та практичний контрольний список для забезпечення якості та охорони праці та безпеки з першого дня.

Шаблони закупівель та відбір постачальників

Готуєтеся надіслати запит комерційної пропозиції, але не впевнені, що запитати? Після того, як ви перевірили системи контролю охорони праці та безпеки (EHS) магазину, чітко зафіксуйте специфікації з детальними примітками, контрольованими тестами та доказами від постачальника. Використовуйте наведені нижче шаблони, щоб забезпечити якість при оздобленні автомобілів, чи то ви електрохімічно покриваєте деталі автомобілів, наносите покриття на сталь чи плануєте нікелювати алюміній.

Шаблони приміток до специфікацій та креслень

- Тип процесу: електролітичне нікелювання або хімічне нікелювання Ni P. Якщо EN, вкажіть клас фосфору — низький, середній або високий.

- Матеріал основи та стан твердості: вкажіть, чи потрібне покриття для високоміцної сталі, чавуну, мідних сплавів, або чи планується нікелювання алюмінію з використанням відповідного підшару згідно з технологією постачальника.

- Товщина покриття: вкажіть локальну або середню товщину, метод вимірювання та ділянки. Посилайтеся на загальноприйняті методи, такі як рентгенівська спектрометрія (XRF), кулонометричний або мікроскопічний аналіз поперечного перерізу, як зазначено в Довіднику з нікелювання Nickel Institute.

- Покриття та маскування: визначте значущі поверхні, різьбу, отвори та ділянки, що маскуються. Вкажіть точки кріплення на пристосуванні, якщо це критично.

- Додаткові процеси: витримка при нагріванні (якщо передбачено), верхні покриття (хром або інші), пасивація або герметизація.

- Зовнішній вигляд і обробка: блискучий, напівблискучий або матовий, без пухирів, раковин або матовості на значущих поверхнях.

- План перевірки: метод вимірювання товщини та розмір вибірки, випробування на адгезію та корозійну стійкість згідно з методами ISO та ASTM, узагальненими в Nickel Institute.

- Упаковка та маркування: антикорозійна плівка, орієнтація деталей, відстеження партії.

Процес: хімічне нікелювання, середній вміст фосфору; товщина: 12–20 мкм на функціональних поверхнях; перевірка методом XRF у точках A/B/C; термопідготовка згідно з технічними вимогами; відсутність пухирів, поглиблення або потемніння.

Запит пропозиції та контрольний список постачальника

- Відповідність можливостям: послуги електролітичного нікелювання, хімічне нікелювання Ni-P, подвійне нікелювання під хромування, маскування різьби та отворів.

- Геометрія та об’єм: фото або креслення деталі, критичні розміри, значущі поверхні, стратегія кріплення (на рамці чи барабані), щорічний обсяг та розміри партій.

- Деталі основи: марка сталі, сплав алюмінію, мідно-цинковий сплав, стан термообробки.

- Цільова товщина та допуск, точки вимірювання та тип приладу для вимірювання — XRF, магнітний або кулонометричний, згідно з рекомендаціями Nickel Institute (Посібник із нікелювання).

- План тестування: тести адгезії в цеху, корозійні тести CASS або нейтральний сольовий туман для нікелево-хромових покриттів, а також будь-які термоцикли для пластмас, як зазначено в галузевих довідниках у виданні Nickel Institute.

- Документи контролю процесу: останній звіт аналізу ванн, практика фільтрації та обробки вугіллям, моніторинг комірки Гулла, технічне обслуговування анодних мішечків.

- Перевірка систем постачальника: оцінка системи покриття, наприклад, CQI 11 PSA під час перевірок для аналізу спеціальних контрольних операцій процесу Довідник CQI 11 .

- ОХС та відповідність: дозволи на стічні води та повітря, методи обробки відходів, записи про навчання.

- Упаковка та логістика: метод упаковки, багаторазова тара, маркування та умови поставки.

Приклад скороченого списку постачальників. Якщо ви надаєте перевагу комплексному механічному обробленню з інтегрованим покриттям, запросіть пропозиції від невеликої групи кваліфікованих постачальників. Наприклад, компанія Shaoyi пропонує якість, сертифіковану за IATF 16949, передові методи поверхневої обробки, механічну обробку, штампування та збірку, що може спростити контроль програми та відстеження. Дивіться їхні послуги на Послуги Shaoyi . Додайте спеціалізовану тарілку для роботи в ніші та лінію високого обсягу для пікового попиту. Зберігайте однакові критерії для всіх пропозицій.

Критерії перевірки та прийняття

| Вимога до замовлення або креслення | Докази від постачальника |

|---|---|

| Визначений процес і стек | Супровідний документ або контрольний план, що показує електролітичний або EN Ni P маршрут і будь-які верхні покриття |

| Товщина та місця | XRF або магнітна карта товщини в точках A B C згідно зазначеного методу, плюс арбітражний кулонометричний або поперечний переріз у разі спору, у відповідності з методами, описаними Інститутом нікелю |

| Зовнішній вигляд і покриття | Зразок візуального приймання та підписані фотографії першого зразка різьби, заглиблення та країв |

| Липність | Файл результатів випробувань на згин або термічний удар згідно з методиками, об'єднаними Nickel Institute, PDF |

| Показники корозійної стійкості, якщо потрібно | Звіт про випробування за методом CASS або нейтральним сольовим туманом із зазначенням тривалості та класу за відповідною сім'єю стандартів, наведеною у вашій специфікації |

| Стабільність контролю процесу | Останній зведений аналіз ванни, зразки елементів Халла, графік фільтрації |

| Відстежуваність | Сертифікат відповідності, супровідник партії та маркування, що відповідає ревізії креслення |

| Опаковка | Фотографії та опис захисту від корозії та орієнтації деталей |

| Готовність до перевірок | CQI 11 PSA або внутрішній контрольний список із заходами, визначеними під час останньої перевірки |

Порада. Використовуйте однакову формулювання запиту пропозицій для всіх учасників та додайте свій план контролю. Така узгодженість допоможе вам порівнювати комерційні пропозиції щодо складних робіт із нікелюванням — від яскравих декоративних покриттів до рівномірного хімічного нікелювання на складних корпусах — з меншою кількістю уточнень і несподіванок.

Поширені запитання про нікелювання автозапчастин

1. Що таке тверде нікелювання?

Тверде нікелювання зазвичай означає безструмове нікелювання, яке піддається термообробці для підвищення твердості поверхні у місцях, схильних до зносу, таких як отвори та різьблення. Термообробка може змінювати властивості, тому зазначте необхідність постійного витримування на кресленні та врахуйте компроміси, наприклад, можливі зміни в корозійній поведінці або магнітних властивостях.

2. Чи блищить нікельове покриття?

Може бути. Електролітичне нікелювання можна налаштувати до яскравого, дзеркального стану, що використовується під декоративний хром. Безструмове нікелювання зазвичай має матову або напівглянсову поверхню і вибирається для рівномірного покриття складних форм. Якщо потрібен блиск високої якості, зазвичай краще підходять електролітичні методи; якщо потрібне рівномірне покриття всередині різьби та заглиблень, найчастіше кращим варіантом є безструмове нікелювання.

3. Безструмове нікелювання чи електролітичне нікелювання — що варто використовувати?

Вибирайте за геометрією та характеристиками. Безструмове нікелювання рівномірно покриває краї, отвори та сліпі отвори, спрощуючи контроль допусків на складних деталях. Електролітичне нікелювання залежить від шляхів струму, що сприяє утворенню шару на краях, але забезпечує найвищу яскравість для декоративних покриттів. Почніть із геометрії деталі, необхідного зовнішнього вигляду та контролю товщини, потім вкажіть процес, товщину та місця вимірювання на кресленні.

4. Чи іржавіє нікельоване сталеве покриття?

Нікель є бар'єрним покриттям, тому добре нанесені шари стійкі до вологи та солей. Якщо присутні пори, тонкі ділянки або поготів підготовка поверхні, основна сталь може корозувати. Запобігти цьому можна шляхом вказівки належного попереднього очищення та активації, достатньої товщини на ключових поверхнях та відповідних верхніх покриттів за необхідності. Для катодного захисту кріпіжних елементів замість цього можуть бути вказані цинкові системи.

5. Як обрати постачальника автонікелювання?

Шукайте системи якості IATF 16949, можливості PPAP, оцінку гальванопокриттів та чіткі практики контролю ванн. Вимагайте перевірки товщини покриття, випробувань на адгезію та стійкість до корозії, а також підтвердження наявності заходів контролю ЕОЗ (охорона навколишнього середовища, безпека, охорона праці). Якщо вам потрібні механічна обробка, штампування, нанесення покриттів та збірка під однією дахом, розгляньте можливість включення комплексного постачальника до короткого списку. Наприклад, компанія Shaoyi пропонує виробництво, сертифіковане за IATF 16949, разом із сучасними методами поверхневої обробки, що спрощує контроль повного ланцюжка поставок та координацію доставки. Дізнайтеся більше на https://www.shao-yi.com/service.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —