Що таке емаль з випалюванням? Міцне та блискуче покриття для металевих поверхонь автомобілів

Фарбування з випіканням: пояснення для автомобільних металів

Чи замислювались ви, чому деякі металеві деталі автомобілів мають глибокий блиск і довше зберігають привабливий вигляд? Усе це завдяки технології фарбування з випіканням. Простими словами, при випіканні фарби нанесений склад піддається контрольованому нагріванню, щоб плівка набула повної міцності та блиску. Цей метод традиційно використовується у вигляді емалевого покриття з випіканням — твердого блискучого шару, який отримує свої властивості саме завдяки термообробці. Такі покриття часто базуються на алкідних, меламінових, епоксидних, нітроцелюлозних або сечовинних смолах. Огляд емульсійної емалі CAMEO . Сьогодні як оригінальні виробники, так і сервіси кузовного ремонту використовують етапи фарбування та випікання для досягнення стійкого та привабливого вигляду металевих поверхонь автомобілів.

Що означає фарбування з випіканням у автомобільній галузі

У майстерні ви можете почути, як техніки кажуть, що після фарбування потрібно провести процес випікання фарби. Ідея проста: тепло допомагає нанесеному шару завершити формування та досягти запланованих експлуатаційних характеристик. На відміну від продуктів, призначених для висихання на повітрі, випікання вимагає точного дотримання умов, які вказав виробник фарби. Ці інструкції містяться в Технічному описі продукту (TDS), де температура може бути вказана як температура повітря в камері або як температура підкладки. Метод вимірювання, часові інтервали та навіть те, чи дозволено примусове сушіння, можуть відрізнятися залежно від продукту, тому завжди перевіряйте TDS та будь-яку інформацію від OEM, перш ніж виконувати випікання, згідно з рекомендаціями I-CAR щодо випікання лаку та TDS.

- Високий блиск, однорідний вигляд

- Тверда, щільна, міцна плівка

- Стійкість до зносу металевих деталей

- Стабільність процесу за умови дотримання TDS

Чому термозатвердіння покращує довговічність і блиск

Тепло випаровує розчинники та інші леткі речовини й сприяє тому, що зв'язувальна речовина утворює більш однорідне та щільне покриття. Саме тому випалений емаль може виглядати блискучішою та міцнішою на дотик порівняно з аналогічним повітряним сушінням. Ви помітите менше слідів друку та краще утримання країв, коли плівка досягне повного затвердіння. Головне — не вгадувати час чи температуру. Дотримуйтесь графіку виробника фарби, щоб уникнути недостатнього або надмірного випалювання, і не замінюйте режим випалювання іншого продукту.

Де використовуються випалені покриття на транспортних засобах

Під час відновлення лакових покриттів прозорі шари часто випалюються згідно з технічними даними продукту (TDS), щоб стабілізувати блиск та твердість після нанесення розпилюванням. Окрім рідких систем, багато металевих деталей, таких як ручки дверей, декоративні елементи, компоненти під капотом, елементи підвіски та навіть колеса, часто мають порошкові покриття, які наносяться та потім випалюються для забезпечення довговічності — огляд ChemPoint порошкових покриттів автомобільних деталей. Разом ці методи фарбування та випалювання доповнюють різні типи потреб у фарбуванні та оздобленні автомобілів.

Ідея зображення: проста схема процесу, що показує етапи: очищення > нанесення розпилом > випаровування > витримка при нагріванні > охолодження > перевірка.

Термічне затвердіння — це контрольована витримка при нагріванні, яка забезпечує блиск та міцність. Завжди встановлюйте режим обробки на основі технічного паспорта (TDS) або інструкції безпеки (SDS) продукту.

Далі ми розглянемо основи хімії, наведемо таблиці сумісності та надамо рекомендації щодо роботи у печі, які ви зможете додати до закладок для швидкого доступу.

Хімія процесу витримки при нагріванні — простою мовою

Звучить складно? Коли ви фарбуєте й витримуєте при нагріванні, ви прискорюєте хімічні реакції, які надають автомобільним покриттям твердості та блиску. Зв'язуюча речовина — головний компонент, а нагрівання допомагає їй утворити щільнішу, міцнішу структуру. Цікаво, з чого складається фарба в цьому контексті? Уявіть собі зв'язуючу смолу разом із пігментами, розчинниками та добавками, де саме хімія зв'язуючого визначає, як проходить витримка при нагріванні.

Смоли та затверджувачі, які вигідно піддаються витримці при нагріванні

Різні сімейства смол затвердівають по-різному. Коротше кажучи, алкідні емалі гарячого затвердіння можна поєднувати з амінними смолами, акрилові системи часто піддаються поперечному зшиванню з меламіном, а двокомпонентні уретани затвердівають, коли ізоціанат реагує з поліолом. Кожен шлях затвердіння по-своєму реагує на нагрівання в печі, витримку та охолодження, тому завжди дотримуйтесь точного графіку, наведеного в технічному паспорті продукту (TDS).

| Сімейство смол | Як працює процес затвердіння при випіканні, каталізатори, чутливість |

|---|---|

| Алкідні емалі гарячого затвердіння | Короткоолійні алкіди зазвичай піддаються поперечному зшиванню з формальдегідом меламіну під час випікання для утворення міцної плівки. Варіанти алкідів, що сушаться, можуть також використовувати металеві сушарки для прискорення окислення на повітрі. Вибір та модифікація алкіду та амінного зшиваючого агента є ключовими для властивостей плівки. Огляд алкідів на ScienceDirect. |

| Акрилові одномірні системи з меламіном | Тепло активує конденсацію між акриловими функціональними групами та меламіном, утворюючи щільну блискучу мережу, яка широко використовується у верхніх покриттях автомобілів. Ці системи розраховані на контрольоване випалювання в промислових печах або камерних установках. Огляд автомобільних покриттів і процесів витримки. |

| двохкомпонентні поліуретанові уретани | Поліол + ізоціанат реагують з утворенням уретанових зв'язків. Витримка прискорює затвердіння, але волога також реагує з ізоціанатом, утворюючи полісечовину та CO2, тому компоненти та повітря необхідно контролювати за вологостістю. Тримайте обладнання сухим і дотримуйтесь вказаного температурного режиму витримки. Волога у двохкомпонентних поліуретанових покриттях. |

Як тепло змінює властивості плівки

Тепло одночасно виконує дві функції. Воно виводить леткі речовини та збільшує щільність поперечного зшивання. Саме тому витримка може перетворити щойно нанесену плівку на тверде, блискуче, стійке до хімічних впливів покриття. У фарбувальних цехах з високою продуктивністю печі перетворюють мокрі шари на довговічні плівки як частину контрольованого процесу, що забезпечує естетичний вигляд і корозійну стійкість. Огляд автомобільних покриттів і процесів витримки .

- Вища стійкість до подряпин та пошкоджень

- Краще збереження блиску з часом

- Покращена стійкість до палива, розчинників та дорожньої солі

- Більш стабільні краї та складні форми після повного затвердіння

Коли системи повітряного сушіння недостатні

Корисно порівняти емаль і лак. Покриття типу лаку в основному залежать від випаровування розчинника, тоді як термозатверджувані емалеві плівки створені для поперечного зшивання під дією тепла. Продукти для автотранспорту з сушінням на повітрі добре працюють для невеликих деталей та незначних ремонтів, але коли потрібні стабільна твердість, стійкість до хімічних речовин і продуктивність при обробці сталі чи алюмінію, у процесах типу OEM зазвичай віддають перевагу термозатверджуванню. Якщо виникає запитання, з чого виготовлена автомобільна фарба для отримання таких результатів, ключовим є вибір зв'язуючого. Іншими словами, секрет ефективного випікання полягає в хімії смоли, яка реагує під дією тепла.

Далі ми переходимо від молекул до практики — розглянемо повний пакет шарів і підготовку поверхні, щоб ваша система, готова до випікання, міцно зчепилася та надійно захищала.

Шарування та підготовка переднього шару для системи автомобільного фарбування, готового до випалювання

Коли ви дивитеся на блискучий капот, що знаходиться під цим блиском? Це точно налаштований пакет шарів, призначений для зчеплення, захисту та подальшого випалювання для досягнення повної ефективності. У автомобільній промисловості типовий пакет на сталі або алюмінію включає перетворювальне покриття, грунт електроосадження, шпаклівку, кольоровий базовий шар і захисний лаковий шар. Перетворювальне покриття утворюється внаслідок хімічної реакції на поверхні металу і підвищує як корозійну стійкість, так і адгезію фарби, тоді як грунт електроосадження забезпечує рівномірне покриття перед нанесенням розпиленням. Огляд галузі щодо перетворювальних покриттів та системи автомобільного фарбування.

Від чистого металу до лакового покриття

Шар за шаром, ось потік, який ви побачите в сучасній системі фарбування автомобілів. Перетворювальне покриття підготовляє метал і створює профіль для закріплення. Електроосаджений шар, нанесений методом електроосадження, формує суцільну плівку, стійку до корозії. Грунт вирівнює поверхню та забезпечує стійкість до сколювання. Базовий шар для автомобілів надає колір і ефекти. Лакове покриття зберігає блиск і стійкість до погодних умов. Поширено двостадійне фарбування , базовий шар і лак наносяться окремо з чітко визначеними проміжками між шарами, а потім витримуються при температурі, зазначеній у технічних даних продукту.

Розглядаючи варіанти грунтовок, поширені види грунтів для автомобілів у сегменті OEM включають насичені поліестерні грунти, епоксидно-модифіковані алкіди для адгезії та стійкості до корозії, а також уретан-модифіковані поліестери разом із дисперсіями поліуретану, що можуть покращити стійкість до сколювання — типові родини шарів OEM та їхні характеристики. Ці категорії також відповідають тому, як майстерні описують види автоґрунту або види грунту для автомобілів .

Попередня обробка та основи адгезії

Якість попередньої обробки визначає тривалість збереження всього, що нанесено зверху. Фосфатні та новітні перетворювальні покриття на основі цирконію покращують стійкість до корозії та адгезію, створюючи реакційну поверхню. Технології на основі Zr набувають поширення як екологічніші варіанти та для підтримки багатоматеріальних кузовів із більшою кількістю алюмінію, тоді як загальна структура все ще має значення для довговічності, а не лише етап попередньої обробки; важливо враховувати досягнення в галузі перетворювальних покриттів і системний підхід. Не плутайте праймер прозорого покриття із прозорим верхнім шаром лаку. Праймери зазвичай є пігментованими шарами заповнення, тоді як прозорий лак — це верхній захисний шар.

- Обезжирте або очистіть лужним засобом згідно з інструкціями системи

- Загартовуйте лише за умови, що система фарбування це дозволяє

- Тщательно видаліть пил

- Протріть схваленим розчинником

- Використовуйте липкий валик для збору решток пилинок

- Акуратно та надійно замаскуйте

- Дайте температурі основи вирівнятися перед нанесенням розпиленням

Завжди встановлюйте етапи спалаху та випалювання згідно з TDS продукту.

Сумісність випалювання між сім'ями фарб

| Сім'я фарб | Сумісність з випалюванням | Рекомендоване попереднє оброблення | Типові призначення | Переваги / недоліки |

|---|---|---|---|---|

| Водорозчинний базовий шар | Фізичне висихання, потім випалення лакового шару | Фосфатування або цирконієве перетворення + електрофоретичне покриття | Шар кольору у двостадійному фарбуванні металевих панелей | Хороший зовнішній вигляд і металевий ефект після нанесення; потребує прозорого шару для довговічності |

| 1K акрилові-меламінові емульсійні верхні покриття/прозорі лаки | Високотемпературне емульсійне полімерування згідно з технічними даними | Фосфатування або цирконієве перетворення + електрофоретичне покриття | Глянсові верхні покриття та прозорі лаки на лініях виробників оригінального обладнання | Високий глянець і довговічність; потрібен контрольований температурний режим випалювання |

| 2K поліуретанові прозорі лаки | Прискорене випалювання прискорює процес тверднення | Фосфатування або цирконієве перетворення + електрофоретичне покриття | Прозорий лак поверх базового шару для автомобілів | Висока стійкість до хімічних речовин і подряпин; критично важливе управління вологістю |

| Алкідні емалі гарячого затвердіння | Полімеризація при помірній або високій температурі | Фосфатування або цирконієве перетворення + електрофоретичне покриття | Відібрані металеві деталі та традиційні покриття | Тверді плівки та класичний вигляд; повільніше висихання порівняно з сучасними системами |

Інструкція: вказуйте конкретні температури та час витримки лише тоді, коли вони наведені у технічному паспорті продукту (TDS) або документації OEM щодо повторного фарбування. В іншому випадку залишайте якісні описи.

Далі ми перетворимо цей вибір шарів на практику, обравши піч, ознайомившись з режимами випікання та інтегрувавши етапи роботи камери, флеш-сушки та випікання без дефектів.

Печі та режими випікання, які забезпечують результат

Готові перетворити структуру шарів на реальний, стабільний блиск? Правильна фарбувальна піч та чіткий графік роботи роблять процес випікання передбачуваним, навіть якщо деталі мають різний розмір і товщину.

Вибір правильної печі для автомобільних металевих деталей

Більшість ліній фінішної обробки та запчастин використовують конвекцію для рівномірного нагріву й потоку повітря навколо складних профілів. Шукайте фарбувальну камеру для автомобілів, яка забезпечує однакову температуру на деталі, регульований потік повітря, керування через ПЛК або HMI з ПІД-підйомами, додаткове записування даних і системи блокування безпеки, сумісні з NFPA, а також інфрачервоний підігрів для попереднього нагріву масивних деталей перед основним витримуванням Характеристики та керування конвекційною камерою Spray Tech .

- Місткість і зазор для деталей

- Рівномірність температури на деталі

- Архітектура потоку повітря та регульовані сопла

- Керування, ПІД-підйоми та рецепти/реєстрація даних

- ІЧ-підтримка для важких секцій

- Пакетна обробка проти інтеграції конвеєра

- Системи безпеки, сумісні з вимогами NFPA або OSHA

Як читати та застосовувати графіки витримування

Не вгадуйте. Використовуйте TDS продукту для підйому, витримки та охолодження. Агресивне нагрівання занадто швидко може призвести до затримки розчинника і утворення бульбашок від розчинника; контрольовані цикли випалювання, належна вентиляція та інфрачервоне підігрівання зменшують цей ризик. Мета під час висушування фарби в печах — отримати щільну, блискучу плівку без захоплених летких речовин.

| Сім'я фарб | Вимоги до витримки | Рекомендований діапазон випалювання | Час затримки | Примітки |

|---|---|---|---|---|

| Рідкі прозорки та верхні покриття | Використовуйте витримку в камері для видалення розчинників згідно з TDS/SDS | Згідно з TDS | Згідно з TDS | Рівномірні підйоми допомагають стабілізувати зовнішній вигляд |

| Алкідна випалювана емаль | Дотримуйтесь достатньої витримки згідно з TDS | Згідно з TDS | Згідно з TDS | Вироби з великою масою можуть вигодовувати від ІЧ-попереднього підігріву |

| Порошкове покриття | Гель, потім повне затвердіння відповідно до технічного паспорта (TDS) | Згідно з TDS | Згідно з TDS | Повітряний потік та рівномірність критичні на краях |

Інструкція: вводьте точні температури та час лише з технічного паспорта продукту або документації виробника обладнання (OEM)

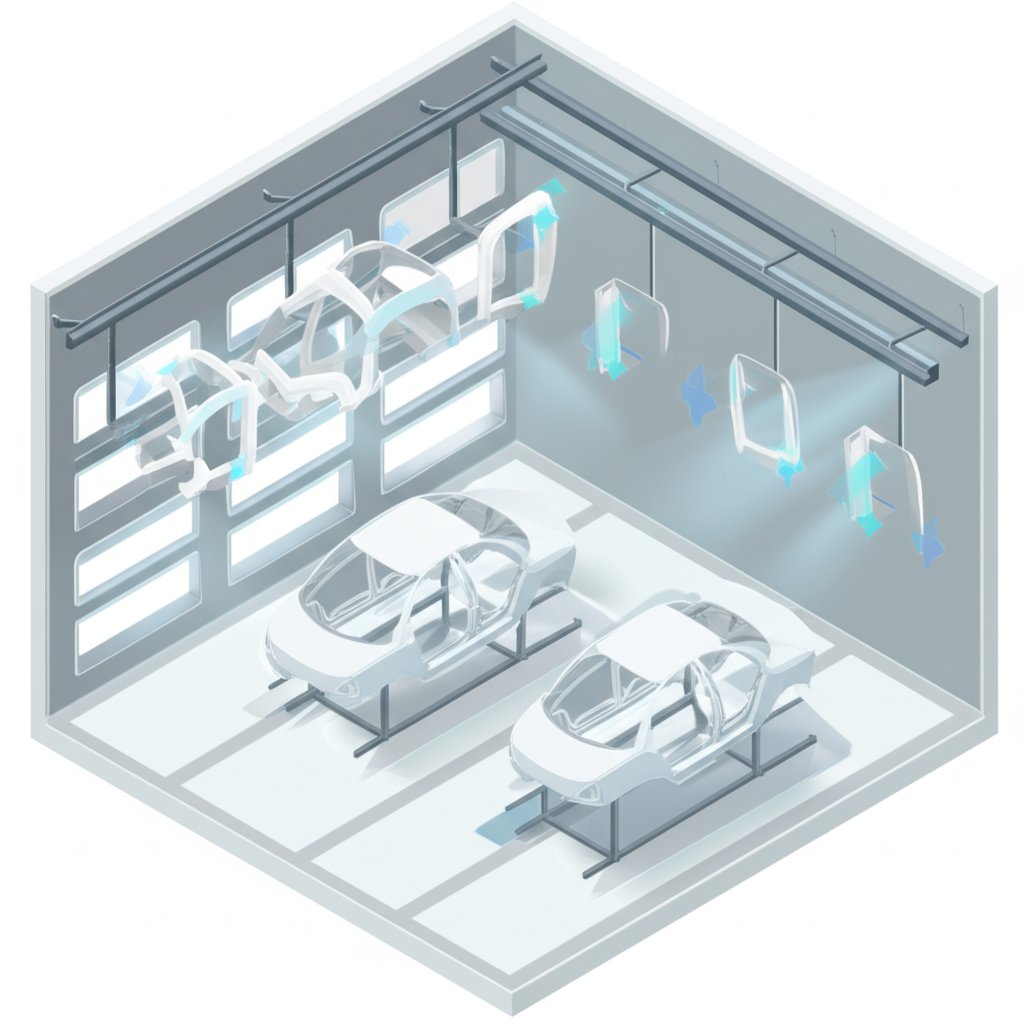

Інтеграція камер, витримки та етапів випалювання

На практиці ви будете розпилювати, проводити витримку, затверджувати, а потім охолоджувати. Обігрівальні камери забезпечують чітко визначені режими, що підтримують цей процес. Витримка допомагає виділити розчинники перед нанесенням наступного шару або остаточним затвердінням. Під час затвердіння камеру встановлюють на задану температуру, і не можна входити до неї. Після затвердіння дозвольте автоматичному охолодженню завершитися повністю, ніколи не вимикайте живлення раніше терміну, що може перешкодити правильному охолодженню камери. При випалюванні автомобіля або стелажа з кріпленнями розташовуйте деталі з урахуванням циркуляції повітря та уникайте перевантаження. Для випалювання автомобіля в компактній камері ви помітите кращі результати, коли маса деталей, шляхи руху повітря та дотримання графіку працюють разом.

Діаграма технологічного процесу: розпилення > витримка > завантаження печі > випалювання > охолодження > перевірка

Встановіть параметри підйому температури, витримки та охолодження згідно з технічним паспортом (TDS) і реєструйте профіль печі.

Далі ми перетворюємо ці варіанти на поетапну стандартизовану робочу процедуру (SOP), яку можна розмістити в камері для фарбування, щоб отримувати стабільні результати під час випікання панелей кузова та малих деталей.

Як фарбувати автомобільні панелі з процесом випікання: стандартизована робоча процедура

Готові перетворити налаштування вашої печі та камери на повторювані результати? Якщо ви шукаєте інструкцію щодо фарбування автомобілів, яка дійсно мінімізує переділку, розмістіть цю SOP у камері. У ній описано весь процес автофарбування — від підготовки до випікання, тож ви зможете впевнено фарбувати автомобільні панелі та малі деталі.

Поетапна стандартизована робоча процедура для лакофарбових покриттів з випіканням

- [ ] Очищуйте основу в приміщенні з вентиляцією та тримайте контейнери закритими, коли вони не використовуються. Підтримуйте вентиляцію в камері та кімнаті для змішування, щоб зменшити забруднення та викиди Найкращі практики EPA DfE для автоспорудження .

- [ ] Перевіряйте профіль поверхні та попередню обробку згідно з вашою системою фарбування. Видаліть пил, протріть розчинником і ретельно обробіть липкою ганчіркою перед нанесенням, як зазначено в рекомендаціях технічних даних (TDS) для багатьох прозорих шарів

- [ ] Закривайте маску. Тримайте підлогу, стіни та стелажі вільними від зайвого розпилення, щоб уникнути забруднення печі. Оглядають і замінюють фільтри кабіни за графіком і тримають піч чистою для отримання стабільних результатів — практика технічного обслуговування кабіни та печі.

- [ ] Змішуйте матеріали суворо згідно з технічними даними продукту (TDS). Наприклад, один двокомпонентний лак для випікання має співвідношення 2:1 з активатором і термін придатності суміші 2–4 години при температурі 70 °F і вологості 50%. Також вказано цільовий діапазон товщини сухої плівки для довговічності — приклад рекомендацій TDS.

- [ ] Налаштовуйте комплект автоматичного фарбопульту згідно з інструкціями виробника пульверизатора та TDS. Рекомендується використовувати HVLP або еквівалентну систему для підвищення ефективності перенесення матеріалу та зменшення викидів; деякі двокомпонентні лаки вимагають сопла 1,2–1,4 мм із встановленим тиском — приклад рекомендацій TDS. Виконуйте всі роботи по фарбуванню в фільтрованій кабіні та забезпечуйте навчання та захист фарбувальників — кращі практики EPA DfE.

- [ ] Нанесіть грунт, потім витримайте відповідно до інструкції TDS. Нанесіть основний колір, витримайте, а потім нанесіть лак у вигляді рівномірних шарів на рекомендованій відстані балончика, щоб уникнути попадання повітря, згідно з інструкціями щодо продукту, наприклад, рекомендаціями TDS.

- [ ] Перемістіть деталі на прожарювання. Дотримуйтесь швидкості підвищення температури та часу витримки. Контролюйте температуру в печі за допомогою каліброваних пристроїв і датчиків, щоб уникнути дефектів і недостатнього затвердіння, і дозвольте контролюване охолодження перед обробкою, технічним обслуговуванням та регулюванням температури.

- [ ] Зніміть маскування після охолодження та проведіть остаточний огляд. Якщо ви використовуєте аерозольний автомобільний фарбу для невеликих кріпленнь або панелей, все одно наносіть її у фарбувальній камері або зоні підготовки, щоб контролювати викиди та надлишкове розпилення згідно з найкращими практиками EPA DfE.

Ніколи не замінюйте графік прожарювання іншого бренду — завжди дотримуйтесь точної інструкції TDS для системи, яка нанесена на поверхню.

Проміжки між нанесенням та повторним нанесенням, які забезпечують якість покриття

Звучить очевидно, але саме тут багато хто робить помилки. Дотримуйтесь конкретних інтервалів випаровування, нанесення повторного шару та полімеризації для вашого продукту. Наприклад, один з прозорих лаків вказує інтервал випаровування між шарами 5–15 хвилин, критичний інтервал для повторного нанесення — 60 хвилин при 70 °F, примусове сушіння — 30 хвилин при 140 °F, висихання від пилу — за 30–45 хвилин, а також інтервал для шліфування після охолодження чи передачі, разом із цільовим діапазоном товщини сухої плівки та типовими розмірами сопла як приклад рекомендацій технічного паспорта. Використовуйте ці дані лише як приклад — дійте згідно з правилами технічного паспорта вашого продукту.

- Якщо ви пропустили інтервал для повторного нанесення, слідуйте інструкціям щодо шліфування поверхні та повторного нанесення продукту.

- Під час освоєння техніки фарбування автомобілів із підтримкою випікання встановлюйте видимі таймери, щоб стабільно витримувати інтервали випаровування.

- Майте односторінкову пам'ятку з інтервалами вашої системи як частину свого стандартного процесу фарбування автомобіля.

Огляд та документація

- Документуйте співвідношення суміші, номери партій, умови навколишнього середовища, час витримки та використовувану програму печі. Постійне ведення журналів і записів калібрування допомагає забезпечити дотримання вимог, зменшити дефекти, обслуговування та документування.

- Перевіряйте зовнішній вигляд за постійного освітлення. Перед поставкою перевіряйте товщину плівки відповідно до технічних даних (TDS).

- Засоби індивідуального захисту та правила роботи в камері мають значення. Виконуйте всі операції напилення в фільтрованій камері, використовуйте HVLP або еквівалентні системи, підтримуйте навчання персоналу та ведення записів для відповідності вимогам регуляторів. Найкращі практики EPA DfE .

Поширені помилки, яких слід уникати

- Погана обробка знезжирювання або недостатнє липке покриття, що призводить до потрапляння пилу в прозорий шар.

- Недостатній час витримки, що призводить до затримки розчинника перед випалюванням.

- Перевантажені стелажі та неоднорідний потік повітря, що призводять до неоднакового затвердіння.

- Ігнорування меж товщини плівки продукту або налаштувань сопла, зазначених у TDS.

Уявіть, що цей контрольний список розміщений там, де ви готуєте суміш і наносите розпиленням — ви помітите менше несподіванок і отримаєте чистіші результати. Далі ми будемо усувати дефекти на етапі випалювання та підвищувати контроль якості, щоб кожне завдання завершувалося з постійним блиском і адгезією.

Контроль якості та запобігання дефектам у процесі термічного відвердіння

Помічаєте хвилі, пухирі або матові ділянки після випалу? Гарна новина полягає в тому, що більшість дефектів у фарбуванні автомобілів можна запобігти за допомогою кількох дисциплінованих перевірок до та після печі.

Дефекти, пов’язані з етапами випалу, та способи їх запобігання

Структура «помаранчевої шкіри» часто пов’язана з в’язкістю та управлінням розчинниками. Коли матеріал надто густий, краплі не зливаються разом, і плівка залишається текстурованою; надлишок розчинника або погане випаровування також можуть порушити плівку, змінюючи блиск або навіть утворюючи пухирі. Контролюйте в’язкість, додавання розчинника та техніку нанесення, щоб уникнути цих наслідків, а також дотримуйтесь рекомендацій щодо профілактики.

- Підбирайте розріджувач та в’язкість відповідно до ТДС продукту та умов у камері.

- Дотримуйтесь часу витримки, щоб леткі речовини могли випаруватися до нагрівання.

- Наносіть рівномірний шар покриття, уникайте завеликого накладання товстих шарів.

- Завантажуйте деталі з проміжками для циркуляції повітря; не переповнюйте стелажі.

Переваги систем випалу у ремонтному фарбуванні

- Стабільний блиск і твердість, коли дотримуватися графіку та часу витримки.

- Швидше повернення до експлуатації у порівнянні з багатьма методами сушіння повітрям.

- Допомагає забезпечити стабільні результати для різних типів автомобільних фарбових покриттів.

Мінуси у порівнянні з сушінням повітрям

- Потребує наявності виробничих потужностей, рівномірності та дотримання технологічного процесу у печі.

- Більш чутливий до пропущених інтервалів між шарами та щільності завантаження.

- Додаткові кроки щодо документування та перевірки профілю печі.

Контрольні точки огляду до та після печі

- Вимірювання DFT: Перевірте товщину сухої плівки за допомогою правильного приладу. Магнітний відрив найчастіше використовується на сталі; прилади вихрових струмів вимірюють некондуктивні покриття на немагнітних основах, таких як алюміній. Вибирайте та калібруйте інструменти відповідно до процедури огляду тестування DFT.

- Блиск та текстура: Огляньте глянсові фарбовані металеві панелі за постійного освітлення; переконайтеся у рівномірному нанесенні та мінімальній текстурі.

- Перевірка адгезії: У разі затвердження, виконайте перевірку адгезії відповідно до методу вашого цеху та інструкцій щодо продукту.

- Покриття країв: підтвердьте покриття на краях, швах та ділянках із великою масою.

- Ведення документації: фіксуйте співвідношення сумішей, проміжки висушування, програму печі та розташування деталей.

Занадто короткий або пропущений проміжок висушування збільшує ризик затримки розчинника під час випікання — обов’язково передбачте час висушування.

Коли шліфувати та наносити нове покриття, а коли знімати старе

- Шліфуйте та наносіть нове покриття, якщо дефекти є поверхневими, а плівка повністю полімеризувалася згідно з технічними даними. Злегка прошліфуйте виступи, усуньте структуру «апельсинової шкіри» та повторно нанесіть покриття в межах рекомендацій щодо повторного фарбування.

- Знімайте старе покриття та починайте заново, якщо помічаєте поширені пухирі, відшарування між шарами або системні проблеми з адгезією на всіх панелях. Використовуйте захисне маскування, потім оберіть відповідний метод видалення — хімічне зняття, контрольоване шліфування або обробку абразивом; враховуйте ризики, пов’язані з чутливістю пластику чи скловолокна, а також можливе деформування металу під час обробки автомобільного лакофарбового покриття.

Чи виготовляєте ви автомобілі з фарбуванням на рівні шоу, чи просто підправляєте лакофарбове покриття для повсякденного використання — ці контрольні точки допомагають стабілізувати зовнішній вигляд при різних типах фарбування автомобілів. Далі ми порівнюємо процес випалювання, висихання на повітрі та напилення порошкового покриття, щоб ви могли обрати правильний шлях для свого типу автомобільного фарбування.

Випалювання проти висихання на повітрі проти порошкового покриття для автофарби

Не впевнені, який метод оздоблення підходить для вашої деталі? Уявіть, що у вас є сталеві кронштейни, алюмінієва кришка та жорсткі терміни. Чи варто використовувати випалювання, висихання на повітрі чи нанесення порошкового покриття? Скористайтеся цим порівняльним посібником, щоб точно відповідати процес до ефективності без припущень.

Коли варто обрати випалювання замість висихання на повітрі

Термозатверднені рідкі покриття забезпечують швидкість і узгодженість. Нагрівання скорочує час висихання і сприяє формуванню більш міцної та прилипаючої плівки в контрольованому середовищі. Це означає кращу довговічність і швидший цикл виробництва. Серед недоліків — обладнання, енергоспоживання та необхідність наявності навчених операторів. Навпаки, повітряне висушування є простішим і гнучкішим, з меншими початковими витратами на обладнання, але займає більше часу, більш чутливе до температури, вологості та пилу, а також підвищує ризик забруднення. Повітряне висушування підходить для невеликих завдань, побутового ремонту та приміщень без печей, тоді як термозатвердження використовується для професійного масового виробництва й отримання стійких покриттів огляд повітряного висушування та термозатвердження .

Важливо зробити правильний вибір між різними типами автомобільних фарб. Системи на основі уретану відомі своєю довговічністю, а багато OEM-лінійок використовують водні базові шари з прозорим покриттям зверху, що добре поєднується з контрольованими етапами випікання. Якщо ви порівнюєте типи автомобільних фарб, такі як уретан, акрилова емаль або водні, узгодьте метод вулканізації з паспортом продукту (TDS).

Порошкове покриття проти рідкого випікання на складних геометріях

Порошкове фарбування створює товсту, рівномірну та дуже міцну плівку з мінімальним вмістом ЛОС, а надлишок фарби часто можна відновити. Цей метод чудово підходить для металевих деталей, які витримують високі температури та потребують стійкого покриття. До обмежень належать вищі початкові витрати на обладнання, складність отримання дуже тонких шарів і непридатність для термочутливих матеріалів. Рідке фарбування залишається більш універсальним для різних матеріалів, забезпечує точний контроль над тонкими плівками та кольоровими ефектами, а також, як правило, має нижчі початкові витрати на налаштування, але передбачає використання розчинників і загалом меншу стійкість порівняно з порошковим у жорстких умовах — порівняння порошкового та рідкого покриттів.

| Процес | Довговічність | Збереження блиску | Покриття країв | Можливість переробки | МАСКУЮЧИЙ | Екологічний контроль | Типові випадки використання в автомобільній галузі |

|---|---|---|---|---|---|---|---|

| Рідка фарба з термоотвердженням | Покращена твердість і адгезія за рахунок нагріву | Висока, завдяки сучасним уретановим лакам | Тонкі, контрольовані плівки підходять для гострих країв | Дотримуйтесь інструкцій виробника рідкої фарби щодо шліфування та повторного нанесення | Стандартні стрічки та плівки | Вентиляція та піч; вміст ЛОС залежить від продукту | Панелі кузова, облямівки, кріплення, що потребують швидкого виконання |

| Рідкий фарба з повітряним сушінням | Добре, але більш чутливе до навколишніх умов | Залежить від типу фарби та умов у приміщенні | Подібно до випеченої рідкої фарби за правильного нанесення | Стандартна повторна обробка рідкої фарби згідно з технічними даними | Стандартні стрічки та плівки | Висока чутливість до температури, вологості та пилу | Малі деталі, локальне фарбування, побутове використання, зони без печей |

| Порошкове покриття | Дуже міцне, товсте, рівномірне покриття | Відмінне; широкий асортимент текстур і блиску | Товщі плівки; дуже тонкі краї можуть бути проблемними | Залежить від системи; плануйте маршрут процесу | Використовуйте маскування та оснастку, що відповідають процесу | Процес з низьким вмістом ЛОС; потрібна камера затвердіння | Металеві кронштейни, деталі під капотом, колеса, облицювання |

Міркування щодо продуктивності, енергії та площі

Думайте практично. Для випікання потрібна піч або нагрівальна камера та навчений персонал, проте це прискорює цикл та забезпечує стабільність у порівнянні з висиханням на повітрі. Висихання на повітрі мінімізує обладнання, але подовжує графік. Порошкові лінії вимагають спеціалізованого обладнання та печей затвердіння, але забезпечують міцне й ефективне покриття з мінімальним вмістом ЛОС. Якщо ви працюєте з автофарбою або навіть балончиком автофарби для невеликих робіт, висихання на повітрі може бути достатнім. Для виробничих панелей і деталей з великим зносом шлях випікання або порошкове покриття часто виправдовує себе. У всіх цих типах фарб завжди перевіряйте затвердіння та сумісність у технічному паспорті продукту.

- Тип основи та стійкість до тепла

- Геометрія деталі та цільова товщина плівки

- Цільовий блиск та стандарт зовнішнього вигляду

- Відповідність стандартам VOC та можливості вентиляції

- Швидкість лінії, такт-час і план переобробки

- Наявність печі та вільного місця на підлозі

Якщо ви одночасно оцінюєте типи автомобільних фарб і технологічні процеси, у наступному розділі описано, як оцінити інтегрованих партнерів, які можуть виконувати попередню обробку, фарбування та підтвердження графіків випалу в межах одного місця

Партнерство для успішного інтегрованого покриття з випалом

Вибір партнера для термозакріплених покриттів та металевих деталей може здаватися складним. Коли потрібні довговічність, блиск та документація, придатна для запуску, саме правильна команда має значення

На що слід звернути увагу при виборі партнера для покриттів з випалом

Почніть з базових критеріїв, які можна перевірити. Ви помітите швидший вихід на потужність і менше несподіванок, коли ці вимоги виконані

- Система якості IATF 16949 з можливістю PPAP та чітким контролем документації

- Режими випалу, розроблені на основі TDS або SDS продукту, а не загальні рецепти, із контролем версій

- Місткість фарбувальної печі для автомобілів, адаптована до ваших деталей, із картографуванням рівномірності та реєстрацією температури в режимі реального часу. Просунуте профілювання печі, що відстежує пікову температуру металу та час у заданих межах, допомагає підтвердити процес вулканізації та може спростити тестування за допомогою методів одноразового проходження, огляд профілювання печі та підтвердження.

- Власні опції попередньої обробки та остаточної обробки, завдяки чому забезпечуються зчеплення та стійкість до корозії за рахунок конструкції, а не додаткового обладнання.

- Підтримка проектування пристосувань, маскування та стелажів для стабільного покриття країв і продуктивності.

- Відстеження на кожному етапі — від сировини до готової деталі, із реєстрацією номерів партій і даних вулканізації.

- Швидке виконання зразків і чітка комунікація щодо технічної можливості, особливо для складних геометрій.

- Якщо ви як споживач хочете знати, де пофарбувати моє авто або де я можу пофарбувати своє авто, оберіть послугу фарбування автомобілів або автосервіс із фарбувальною камерою, що має режим прожарювання, і документально підтвердженими процедурами вулканізації. Якщо ви замислюєтеся, де мені пофарбувати авто, попросіть показати журнали роботи печі та стандарти фінішного покриття.

З точки зору виробництва фарб для автомобілів, автоматичні лінії фарбування автомобілів та дисципліновані керування печкою підвищують консистенцію і зменшують переробку.

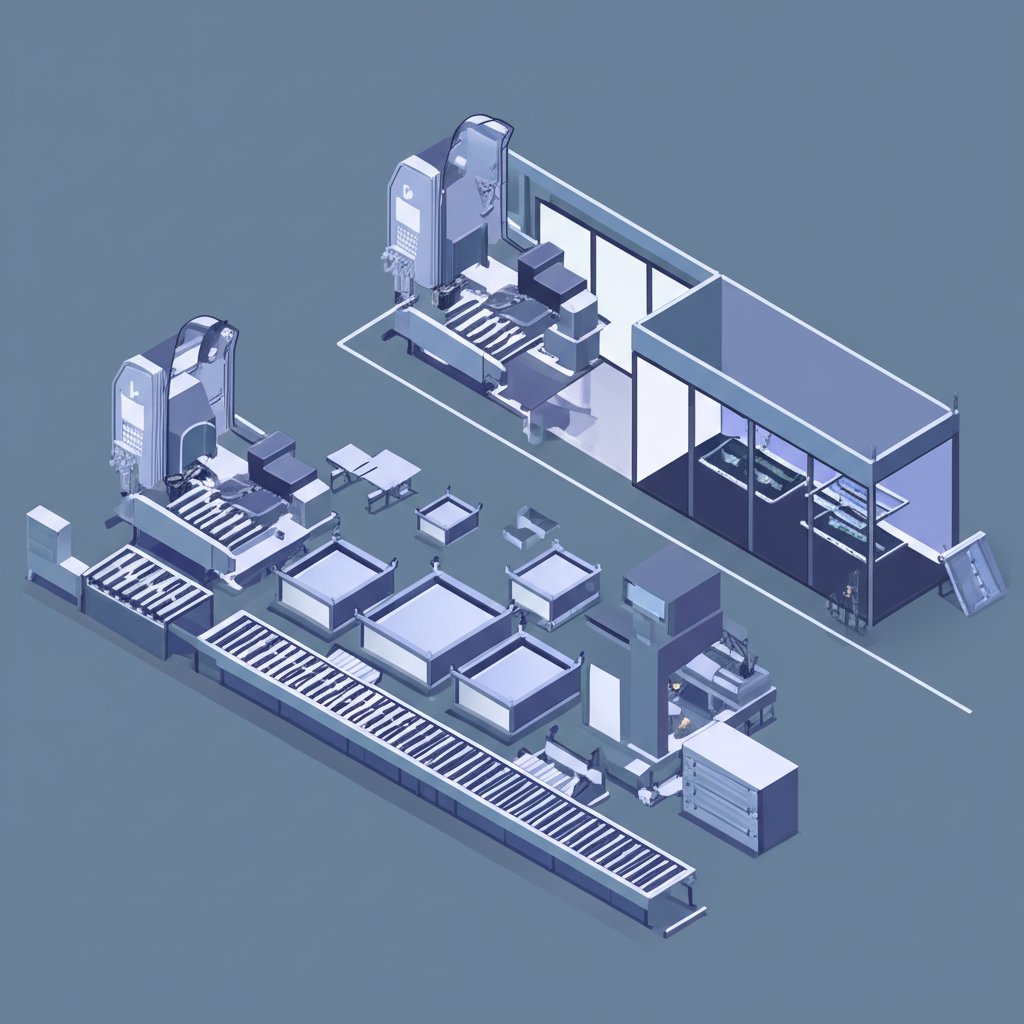

Інтеграція виготовлення, попередньої обробки та фарби

Навіщо жонглирувати з декількома постачальниками, коли один може штампувати, обробляти, фарбувати і складати до однієї специфікації? Інтегрований потік зменшує передачі, ризик забруднення і втрату графіку. Він також затягує ланцюги зворотного зв'язку між проектуванням деталей, встановленням та параметрами печі.

Одним з прикладів такого інтегрованого підходу є Shaoyi, яка надає комплексні рішення для автомобілів з металу, включаючи штампування, обробку CNC, обробку поверхні, таку як фосфатування, електрофоретичне покриття, порошкове покриття та розпилювання, а також збірку та перевірку якості Shaoyi інтегрована металопереробка та обробка поверхні - Я не знаю. Ця комбінація допомагає узгоджувати попередню обробку, вибір покриття і планування печі від прототипу до масового виробництва.

Швидший PPAP і запуск з одним постачальником

Швидкість запуску залежить від чистої документації і доведеної спроможності процесу. Постачальник, який почувається комфортно з PPAP, може організувати ордери на подачу деталей, дослідження можливостей та одити нарізених процесів, підтримуючи одноманітну якість на всіх етапах і майданчиках. Структурований підхід PPAP зменшує ризик, уточнює вимоги та підтримує більш плавне підтвердження виробництва Перелік переваг аудиту ППП .

- Свідчення Shaoyi IATF, інтегрована металева обробка та обробка поверхні для обробки на печі

- ОПЕ переробка або узгодження внутрішніх стандартів та документовані графіки печення

- Звітність про перевірку температури печі та можливість реєстрації температури в режимі реального часу

- Швидке створення прототипів до виробництва з постійною якістю

- Перевіреними варіантами попередньої обробки, що відповідають вашим метам субстрату та корозії

- Дані про відстежуваність, контроль партії та вичищення, що прикріплюються до кожної перевезення

- Планування приладів і маскирування, що підтримують зовнішній вигляд і час циклу

Вибирайте партнерів, які можуть довести своє лікування, документувати його і повторювати, коли кількість збільшиться.

Якщо вам потрібен інтегрований, перевірений партнер для виготовлення запечених металевих автомобільних компонентів від прототипу до виробництва, ознайомтеся з послугами Shaoyi та розпочніть обговорення щодо вимог, налаштування печі та документації.

Поширені запитання про запікання фарби для автомобільних металевих деталей

1. Яке найміцніше покриття для металу?

Міцність залежить від деталі та процесу. Для багатьох автомобільних металевих деталей порошкове покриття забезпечує товсту, стійку плівку. На кузовних панелях двокомпонентний уретановий лак, який запікається, разом із сумісним базовим шаром може забезпечити чудовий опір хімічним впливам і збереження блиску. Покриття у стилі кераміки дуже тверді, але зазвичай використовуються як верхній шар, а не як основне кольорове покриття. Вибирайте залежно від матеріалу основи, геометрії, можливості витримування температурного режиму та технічного паспорта продукту (TDS).

2. Яке найміцніше фарбове покриття для металу?

У разі автотранспортних металів добре підготовлений шар з перетворювальним покриттям або електроосадженим покриттям, кольоровою основою та уретановим лаком, який затвердіває при випіканні, — це перевірений шлях до довговічного глянсового покриття. Для кріплення та деталей під капотом часто обирають порошкове покриття завдяки його міцності. Незалежно від вибору, довговічність забезпечується правильним підготовчим етапом і суворим дотриманням технічного паспорта продукту щодо витримки та випікання. Класичне емалеве покриття, яке випікається, залишається актуальним для певних деталей, проте сучасні уретани, як правило, кращі за загальними показниками.

3. Чи обов’язкове випікання автофарби, чи можна висушити на повітрі?

Деякі системи можна висушити на повітрі, проте методи з випіканням забезпечують вищу твердість, стійкість до хімікатів і продуктивність. Сушка на повітрі може бути придатною для невеликих деталей і підкрасок, коли обмежені час і обладнання. Якщо потрібні стабільний глянець, швидший термін виконання та відтворювані результати, краще дотримуватися контрольованого графіку фарбування з випіканням згідно з технічним паспортом.

4. На що слід звернути увагу при виборі партнера з нанесення покриттів з випіканням?

Переконайтеся у наявності системи якості, такої як IATF 16949, внутрішнього підготовчого процесу, документально підтверджених графіків витримки, отриманих із TDS, картування рівномірності печей та реєстрації температури в режимі реального часу. Звертайте увагу на можливість PPAP, відстежуваність та швидке виготовлення зразків. Інтегровані постачальники, такі як Shaoyi, об'єднують виготовлення, підготовку поверхні, фарбування розпилюванням, нанесення порошкового покриття та перевірку печей під одним дахом, що зменшує кількість передач етапів та допомагає дотримуватися графіку запуску.

5. Чи можуть невеликі майстерні використовувати компактну піч для термозакріплення фарби?

Так, за наявності дозволу нормативних вимог та вентиляції. Конвекційна камера з режимом випікання або невелика періодична фарбувальна піч для автомобілів може надійно затверджувати фарбу, якщо правильно регулювати потік повітря, розміщення вантажу та швидкість нагріву. Завжди встановлюйте параметри нагріву, витримки та охолодження згідно з TDS продукту та реєструйте профіль затвердіння для забезпечення стабільності.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —