Компоненти набору штампів для прецизійного виробництва

Коротко

Набір матриць — це основа штампу для металу, що складається з верхніх і нижніх пластин, відомих як колодки матриці. Ці колодки утримують і точно вирівнюють усі інші функціональні компоненти. Найважливішими частинами є направляючі пальці та втулки, які забезпечують вирівнювання, а також робочі компоненти — такі як пуансони та матричні вставки, — які безпосередньо виконують різання та формування матеріалу.

Основа: набори матриць, колодки та пластини

Кожен штамп, незалежно від його складності, будується на міцній основі. Ця основа складається з набору матриць, який включає верхні та нижні колодки матриць і різні пластини. Ці компоненти виступають як жорсткий каркас, до якого кріпляться всі інші робочі частини. Їхня основна функція — підтримувати точне співвідношення між верхньою та нижньою частинами інструмента протягом усього циклу штампування під високим навантаженням. Без такої стабільної основи було б неможливо досягти точності та узгодженості деталей.

Тілa штампів зазвичай виготовляють із масивних плит зі сталі або алюмінію. Згідно зі статтею в Виробник , хоча сталь є поширеною, алюміній — це популярний вибір, оскільки він легкий, швидко обробляється та забезпечує чудове поглинання ударів, що робить його ідеальним для штампів для вирубки. Плити мають бути оброблені — шляхом фрезерування або шліфування — до абсолютної плоскості та паралельності в межах надзвичайно вузьких допусків. Нижнє тіло штампа часто має отвори, щоб дозволити відходам і урізкам падати крізь них у стіл преса, підтримуючи робочу зону чистою.

Товщина та матеріал матричного комплекту визначаються силами, які він має витримувати. Наприклад, штемпельна матриця, яка стискає метал під величезним тиском, потребує значно більш товстого та міцного матричного комплекту, ніж проста гнучна матриця. Загальна якість матричного комплекту безпосередньо впливає на термін служби інструмента, точність виготовлених деталей та необхідність обслуговування з часом. Добре сконструйований матричний комплект — це перший крок до успішного процесу штампування.

Система прецизійного вирівнювання: направляючі штифти, втулки та упорні блоки

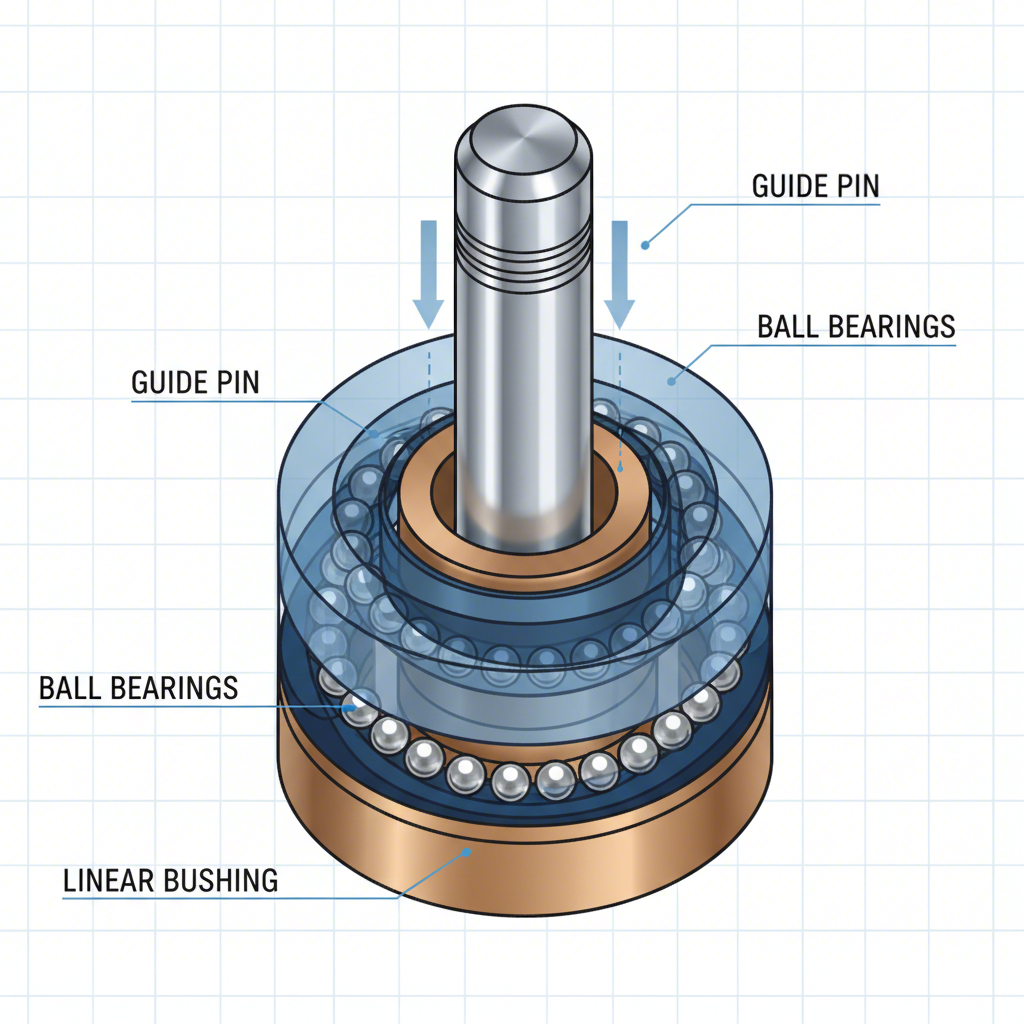

Хоча комплект матриць забезпечує основу, система точного вирівнювання гарантує, що верхній і нижній напрямні плити працюють у повному унісоні. Основними елементами цієї системи є напрямні пальці та втулки. Напрямні пальці, які також називають напрямними стовпами, — це загартовані, прецизійно оброблені валки, закріплені на одній з напрямних плит, які входять у відповідні втулки на протилежній плиті. Таке зчеплення забезпечує точне зустрічання робочих елементів саме так, як передбачено, при кожному ході преса, що критично важливо для дотримання вузьких допусків і запобігання пошкодженню інструменту.

Існує два основні типи направляючих пальців і втулок: з тертям і на кулькових підшипниках. Пальці з тертям — це суцільні сталеві штифти, які рухаються всередині втулки, що часто має облицювання з зносостійкого матеріалу, наприклад, алюмінієво-бронзового сплаву, який може містити графітові вставки для самозмащення. Пальці у вигляді підшипників ковзання, навпаки, рухаються по серії кулькових підшипників, розташованих у сепараторі, що значно зменшує тертя. Це дозволяє досягати вищих робочих швидкостей без надмірного нагрівання і полегшує розділення половинок матриці для технічного обслуговування.

У операціях, які створюють значне бічне зусилля, направляючі штифти самі по собі можуть бути недостатніми для запобігання деформації. Саме тут на допомогу приходять упорні блоки та упорні пластини. Упорні блоки — це міцні сталеві блоки, встановлені на обидва підшипникові башмаки матриці, які взаємодіють між собою, щоб поглинати бічні зусилля. Для плит тертя часто використовують різнорідні метали, наприклад сталь разом з алюмінієво-бронзою, щоб запобігти заїданню. Поглинаючи бічне зусилля, упорні блоки захищають направляючі штифти від вигину та забезпечують ідеальне вирівнювання критичних елементів для різання та формування.

| Функція | Фрикційні пальці | Штифти з кульковими підшипниками |

|---|---|---|

| Механізм | Цільний штифт ковзає всередині втулки | Штифт обертається на кулькових підшипниках у корпусі |

| Рівень тертя | Вище | Дуже низька |

| Швидкісна характеристика | Нижчі швидкості | Вищі швидкості |

| Основна перевага | Більша стійкість до бічного зусилля | Висока точність, низьке тертя, легке роз'єднання |

| Типове застосування | Матриці зі значними бічними силами | Швидкісні високоточні поступові матриці |

Робочі компоненти: пуансони, матриці та виштовхувачі

Компоненти, які виконують безпосередню роботу з різання та формування листового металу, — це пуансони, блоки матриць (або матричні вставки) та виштовхувачі. Пуансон є чоловічою частиною, яка, як правило, виготовляється з загартованої інструментальної сталі або карбіду, і опускається вниз для виконання операції. Матрична вставка, або матрична плита, — це жіноча частина, розташована в нижньому корпусі матриці. Форма та зазор між пуансоном і матричною вставкою визначають остаточні характеристики штампованої деталі, такі як розмір отвору або кут згину.

Після того, як пробивний пуансон протикає або формує матеріал, матеріал має тенденцію прилипати до пуансона під час зворотного ходу. Завдання знімача полягає в тому, щоб запобігти цьому. Знімач — це пластина з пружинним навантаженням, яка оточує пуансоны. Коли повзун преса рухається вгору, знімач утримує матеріал унизу, прижимаючи його до нижньої матриці, що дозволяє пуансонам виходити чисто. Ця дія є необхідною для запобігання деформації деталі та забезпечення високошвидкісної роботи. Знімачі можуть бути фіксованими або пружинними, причому конструкції з пружинним навантаженням забезпечують більш контрольований тиск.

Конструкція та вибір матеріалу для цих робочих компонентів мають критичне значення для терміну служби інструменту та якості деталей. Як пояснюється Dynamic Die Supply , штампи та матриці повинні бути виготовлені з матеріалів, достатньо твердих, щоб витримувати повторювані удари та знос. Взаємодія між цими деталями, разом із притискними пластинами, які утримують заготовку в нерухомому стані, визначає успішність процесу штампування. Правильне центрування, гострі різальні кромки та ефективне знімання — все це необхідно для ефективного виробництва послідовних деталей високої якості.

Варіації компонентів у прогресивних та штампувальних матрицях

Хоча всі матриці мають основні компоненти, їхня конфігурація та складність значною мірою варіюються залежно від типу матриці. Два найпоширеніші типи — це одноетапні штампувальні матриці та прогресивні матриці. Одноетапна матриця виконує одну операцію за один хід преса, наприклад, вирубку деталі або гнучіння фланця. Її набір компонентів порівняно простий, оскільки спрямований на виконання однієї задачі. Такі матриці часто використовуються для виробництва менших обсягів або при простій геометрії деталей.

Навпаки, прогресивна матриця — це набагато складніший інструмент, який одночасно виконує кілька операцій на різних станціях. Смуга матеріалу подається через матрицю, і на кожній станції відбувається окрема операція різання або формування. Це дозволяє виготовлювати повністю готову, складну деталь за кожен окремий хід преса. Відповідно, прогресивна матриця містить численні набори пуансонів, матриць та інструментів для формування, усі з яких розташовані всередині одного великого комплекту матриці. Вона також включає додаткові компоненти, такі як кондукторні штифти для точного позиціонування смуги на кожній станції та пристрої для подачі матеріалу, щоб забезпечити його плавне просування.

Розробка та виготовлення таких складних інструментів вимагає значного досвіду. Для галузей, що потребують великих обсягів виготовлення складних деталей, виробники замовних штампувальних матриць для автомобілебудування та подібні компоненти часто використовують передові симуляції та управління проектами для створення прогресивних матриць, що забезпечують ефективність і точність. Вибір між одноетапною матрицею та прогресивною залежить від обсягу виробництва, складності деталі та бюджету, оскільки початкова вартість прогресивної матриці значно вища, але вартість кожної окремої деталі при масовому виробництві значно нижча.

| Аспект компонента | Одноетапна матриця штампування | Прогресивна матриця |

|---|---|---|

| Операції за хід | Одне | Багаторазові, послідовні операції |

| Складність компонентів | Низька (один комплект основного інструменту) | Висока (кілька комплектів пуансонів, форм тощо) |

| Обробка матеріалів | Ручна або проста подача деталей | Автоматична система подачі стрічки |

| Унікальні компоненти | Основні пуансони, матричні блоки | Направляючі штифти, подіймачі заготовки, багатостанційні системи |

| Оптимальний обсяг виробництва | Низька до середньої | Високий до дуже високого |

Часто задавані запитання про компоненти штампів

1. Як називаються частини штампа?

Основними частинами штампа для витискування є комплект штампів (верхні та нижні підшипникові плити), який служить основою. До ключових функціональних компонентів належать направляючі штифти та втулки для центрування, пуансони та матричні кільця (або блоки) для різання та формування, знімальні пластини для відділення матеріалу від пуансонів, а також різні пружини, що забезпечують необхідне зусилля.

2. Які компоненти входять до складу лиття під тиском?

Лиття під тиском — це інший виробничий процес порівняно з штампуванням і використовує різні компоненти. Верстат для лиття під тиском використовує форму, або матрицю, яка зазвичай складається з двох половин: нерухомої матриці-кришки та рухомої виштовхувальної матриці. Усередині вона має систему виштовхувальних штирів для витиснення затверділої деталі, порожнину, яка формує форму деталі, та ливникові канали чи ворота, що дозволяють розплавленому металу потрапляти в порожнину. Сплави, що використовуються, також різні, найчастіше цинк, алюміній або магній.

3. Які конструктивні деталі набору матриць?

Конструкція набору матриць базується на двох точно оброблених плитах: верхній та нижній колодках матриці. Ці плити вирівнюються за допомогою направляючих штирів і втулок. Усі інші компоненти, такі як тримачі пуансонів, блоки матриць і знімальні плити, надійно закріплені на цих колодках. Весь вузол спроектовано як самостійний інструмент, який можна встановити в прес для точного та багаторазового виготовлення деталей.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —