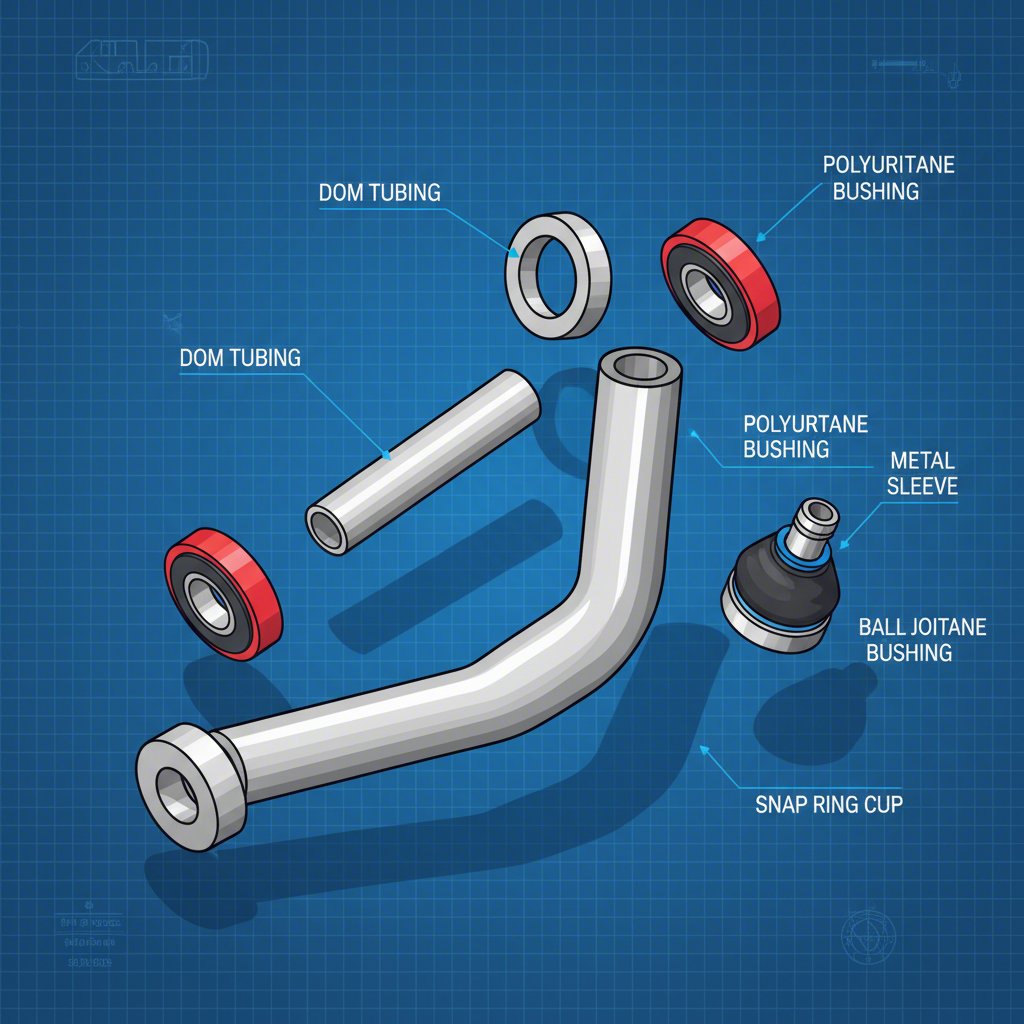

Основні компоненти для виготовлення трубчастих поперечних важелів

Коротко

Виготовлення нестандартних трубчастих важелів підвіски вимагає певного набору деталей і точного процесу. До основних компонентів належать високоміцні труби DOM або Chromoly, нарізні приварювальні втулки для тягових кінців, високоякісні втулки (Delrin або поліуретан) та оброблені чашки шарнірів. Процес виготовлення ґрунтується на точному проектуванні, різанні та фасонному вирізанні труб, збиранні в жорсткому кондукторі для збереження геометрії та ретельному зварюванні методом TIG для забезпечення максимальної міцності та безпеки.

Основні компоненти для виготовлення важелів підвіски

Створення комплекту трубчастих важелів з нуля — це цікавий проект, який дає повний контроль над геометрією підвіски вашого автомобіля. Однак успіх залежить від правильного вибору матеріалів. Це не ті деталі, які можна знайти в місцевому будівельному магазині; це спеціалізовані компоненти, розраховані на витримування величезних навантажень. Забезпечення високоякісних деталей — це перший і найважливіший крок у процесі виготовлення.

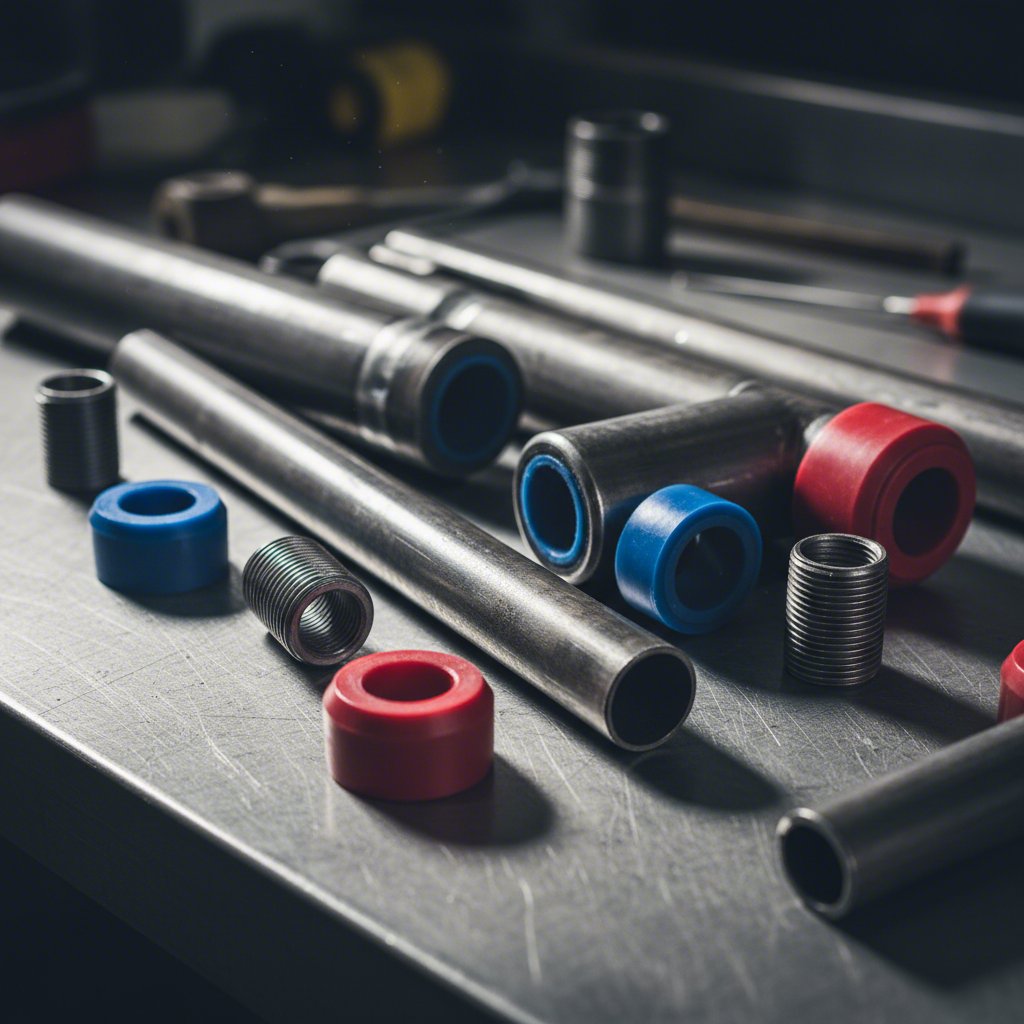

Основою будь-якого трубчастого важеля є сама труба. Більшість виробників обирають між сталлю DOM (Drawn Over Mandrel) і хромомолібденовою сталью 4130. Як зазначено в продуктах виробників, таких як Porterbuilt , труби DOM з товстими стінками є популярним вибором завдяки високій міцності, чудовій однорідності та вигідному співвідношенню ціни та якості, що робить їх ідеальними для вуличного та спортивного застосування. Хромомолібденова сталь пропонує краще співвідношення міцності до ваги, що робить її переважним матеріалом для гоночних застосунків, де важливий кожен унція, — цей вибір детально описано у високобюджетних індивідуальних конструкціях. Вибір залежить від вашого бюджету та цілей продуктивності.

Окрім труб, вам знадобиться кілька ключових компонентів, щоб створити функціональні та регульовані важелі. Інтернет-постачальники, такі як JOES Racing Products та CB Chassis Products пропонують широкий асортимент цих деталей. Типовий список покупок включає:

- Наплавлені кінцівки труб (заглушки): Ці нарізні вставки приварюються до кінців труб DOM для з'єднання з шарнірами (кінцевими тягами) або нарізними регуляторами, що дозволяє точно змінювати кути встановлення.

- Втулки та вкладиші: Ці компоненти запресовуються в опорні точки шасі на важелях підвіски. Варіанти з підвищеними характеристиками включають Delrin для мінімального прогину та довгого терміну служби або поліуретан для поєднання продуктивності й гасіння вібрацій.

- Кульові опори чашки або пластини: Вони утримують кульовий шарнір на стороні колеса важеля підвіски. Це можуть бути пластини для шарнірів, що кріпляться болтами, або оброблені чашки для шарнірів, що запресовуються, і вони повинні бути точно розташовані та приварені.

- Монтажні фланці та кронштейни: Їх приварюють до рами транспортного засобу, щоб забезпечити точки кріплення для опор важелів підвіски.

Для проектів, які вимагають унікальних технічних характеристик, високого обсягу виробництва або підвищеної точності компонентів, таких як пластини, вирізані на CNC-верстатах, і чашки кульових опор, співпраця зі спеціалізованим виробником може бути вигідною. Такі компанії, як Shaoyi (Ningbo) Metal Technology Co., Ltd. виготовляємо нестандартні штампувальні та металеві компоненти, забезпечуючи ту точність, яка критично важлива для деталей підвіски. Це гарантує ідеальне прилягання та однорідність структури матеріалу, що має вирішальне значення для безпеки та експлуатаційних характеристик.

Порівняння матеріалів: сталь DOM проти 4130 Chromoly

| Функція | Сталь DOM | 4130 Chromoly |

|---|---|---|

| Сила | Дуже міцна й надійна для більшості застосувань. | Вища межа міцності на розрив, що дозволяє використовувати тонші стінки та зменшити вагу при тій самій міцності. |

| Вага | Важча, ніж Chromoly, при однаковій міцності. | Легша, що робить її ідеальною для гонок і зменшення непідтримуваної маси. |

| Вартість | Більш доступна за ціною та широко доступна. | Значно дорожча. |

| Сварюваність | Легше зварювати за допомогою MIG або TIG; менш чутливий до тепла. | Потребує зварювання методом TIG. Передній та післянігрів зазвичай потрібні лише для товщини стінки більше ніж 0,120 дюймів. |

| Ідеальне застосування | Вулична продуктивність, кастомні вантажівки (C10, S10) та загальне виготовлення. | Професійні автоперегони, позашляхові перегони та застосування, де важливою є вага. |

Процес виготовлення: від проектування до остаточного зварювання

Після того як компоненти підібрано, починається процес виготовлення. Тут найважливішими є точність, терпіння та наявність правильних інструментів. Виготовлення ричагів підвіски — це не просто зварювання труб між собою; це інженерна задача, яка безпосередньо впливає на керованість і безпеку вашого автомобіля. Увесь процес має бути методичним, щоб забезпечити міцність та геометричну точність кінцевого продукту.

Шлях від сировини до готового продукту проходить чітку послідовність етапів. Як детально описано в комплексному звіті про виготовлення від Wilhelm Raceworks , навіть здавалося б незначні деталі, наприклад дотримання достатньо великих радіусів замість гострих кутів, можуть суттєво вплинути на опір деталі до напруження та втоми матеріалу. Професійний підхід передбачає ретельне планування та виконання на кожному етапі.

Ось покроковий опис процесу виготовлення:

- Конструювання та вимірювання: Першим кроком є фінальне узгодження конструкції, яке можна виконати за допомогою програмного забезпечення САПР для аналізу напружень або шляхом ретельного вимірювання точок кріплення підвіски вашого автомобіля. Потрібно визначити бажану довжину, кут шарніра кульового шарніра та місця осей обертання, щоб досягти потрібних значень кутів розвалу, вилки та центру крену.

- Різання та нарізання вирізів: Відріжте труби з домівської або хромомолібденової сталі на точні довжини, визначені в проекті. Кінці труб, які будуть з'єднуватися з іншими трубами, необхідно «нарізати» або «обробити» так, щоб вони ідеально прилягали один до одного, створюючи міцне з’єднання для зварювання. Найкращим інструментом для цього є трубонарізальний верстат.

- Обробка та підготовка: Будь-які нестандартні деталі, наприклад фітинги, що утримують шарнір кульового типу, можливо, знадобиться обробити на токарному або фрезерному верстаті. Перед зварюванням ретельно очистіть усі компоненти, щоб видалити будь-які олію, мастило чи окалину, які можуть забруднити зварне з'єднання.

- Виготовлення пристосування: Це, мабуть, найважливіший крок. Пристосування для збірки — це оснастка, яка утримує всі окремі компоненти важеля підвіски у їх точних кінцевих положеннях. Створення точного та жорсткого пристосування є вкрай важливим, щоб забезпечити, що важіль не спотвориться від тепла зварювання і щоб його кінцева геометрія була правильною.

- Прихваткове зварювання та перевірка: Розмістіть усі компоненти в пристосуванні та нанесіть невеликі 'прихватки' зварюванням, щоб утримувати їх разом. Після прихватування зніміть важіль з пристосування та встановіть його на транспортний засіб для перевірки розмірів і зазорів перед остаточним зварюванням.

- Остаточне зварювання: Для компонентів підвіски методом вибору є аргонодугове зварювання вольфрамовим електродом (TIG) через його точність і отримання міцних, якісних зварних швів. Зварюйте шви у шаховому порядку, щоб рівномірно розподілити тепло та мінімізувати деформацію. Для сталі 4130 Chromoly необхідне повільне охолодження (наприклад, загорнути деталь у зварювальне ковдрило), щоб запобігти утворенню крихкості матеріалу; однак попереднє нагрівання зазвичай потрібне лише для труб з товщиною стінки понад 0,120 дюймів.

- Фінішне виконання: Після зварювання та охолодження важелі підвіски можна покрити порошковим покриттям або фарбою для захисту від корозії. Нарешті, запресуйте втулки та встановіть кульовий шарнір, щоб завершити складання.

Трубчасті та пластинчасті важелі: Важливий вибір конструкції

При створенні нестандартних важелів підвіски одним із основних виборів, з якими стикається виробник, є використання трубчастої або пластинчастої конструкції. Хоча обидва варіанти можуть бути надзвичайно міцними, їхня побудова надає їм різних характеристик, що робить їх придатними для різних застосувань. Розуміння цих відмінностей має ключове значення для створення системи підвіски, яка відповідає призначенню вашого автомобіля.

Трубчастий важіль підвіски, як підказує назва, виготовлений переважно з круглих або іноді квадратних труб. Ця конструкція чудово протистоїть силам, що діють у різних напрямках, таким як крутильні (торсійні) навантаження та сили стиснення-розтягнення, характерні для швидкісної їзди по дорогах. Кругла форма рівномірно розподіляє напруження, що робить її ефективним і легким рішенням для більшості застосувань — від дорожних авто до автоперегонів.

Ричаг з плити, який часто використовується у екстремальних гонках по бездоріжжю, виготовляється з кількох шматків плоскої сталевої пластини, які нарізають і зварюють разом, утворюючи конструкцію на кшталт коробки. Такий метод виготовлення створює ричаг, що відрізняється надзвичайною міцністю та жорсткістю, особливо при прямих вертикальних ударах, наприклад, під час приземлення після високого стрибка. Хоча такий ричаг часто важчий за трубчастий, його міцність може бути перевагою в надзвичайно складних умовах. Як зазначив один із користувачів форуму: «Ричаги з плити будуть міцнішими. Труби кращі там, де удари можуть приходити з будь-якого напрямку, наприклад, у каркасі безпеки». Це підкреслює основний компроміс між двома конструкціями.

Порівняння: трубчасті та плиткові ричаги підвіски

| Характеристика | Трубчасті керуючі рукави | Плиткові ричаги підвіски |

|---|---|---|

| Профіль міцності | Відмінна крутильна жорсткість і міцність на розтяг/стиск. Ефективно витримує навантаження з різних напрямків. | Надзвичайно висока міцність проти прямих вертикальних і бічних навантажень. Може бути міцнішим, але менш ефективним з урахуванням ваги. |

| Вага | Зазвичай легший за певного рівня міцності через ефективність круглих труб. | Зазвичай важчий і громіздкіший, оскільки для створення коробчастої конструкції потрібно більше матеріалу. |

| Складність обробки | Потребує точного нарізання труб і надійного пристосування. Зварювання може бути складним у місцях викривлених з'єднань. | Потребує CNC або плазмового різання пластин і значного обсягу зварювання. Нерідко потрібні внутрішні перегородки. |

| Вартість | Вартість матеріалу для труб DOM є помірною. Хромомолібден значно збільшує вартість. | Вартість матеріалу для сталевих пластин може бути високою, а витрати на робочу силу/різання часто ще більші. |

| Ідеальне застосування | Вулична продуктивність, шосейні перегони, драг-рейсинг, тюнінговані вантажівки та більшість транспортних засобів для доріг. | Трофейні вантажівки, рок-кролери та екстремальні позашляхові транспортні засоби, які піддаються жорстоким ударам. |

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —