Діагностика неправильного подавання в багатохідній матриці: 4 первинні причини

Коротко

Пріоритет негайної діагностики: Перш ніж регулювати направляючі рейки або датчики, перевірте час випуску пілота . Дані галузі свідчать, що понад 90% незрозумілих поширених помилкових подач матриць викликані неправильною калібруванням подачі. Усунення несправностей має відбуватися в такому порядку: по-перше, повільно прокрутіть прес, щоб переконатися, що валки подачі відкриваються точно в момент входження пілотних штифтів у стрічку. По-друге, перевірте

Висоту лінії подачі та вирівнювання матриці, щоб запобігти заклинюванню. По-третє, перевірте матеріал на наявність проблем, таких як вигин стрічки вигин стрічки (вигнута у формі серпа). Нарешті, перевірте наявність фізичних перешкод, таких як витягування вилученого елементу (слагу) або липка мастило. Усунення проблем із моментом відпускання пілотного штиря усуває більшість помилок позиціонування.

Діагностичний етап 1: Важливість моменту відпускання пілотного штиря

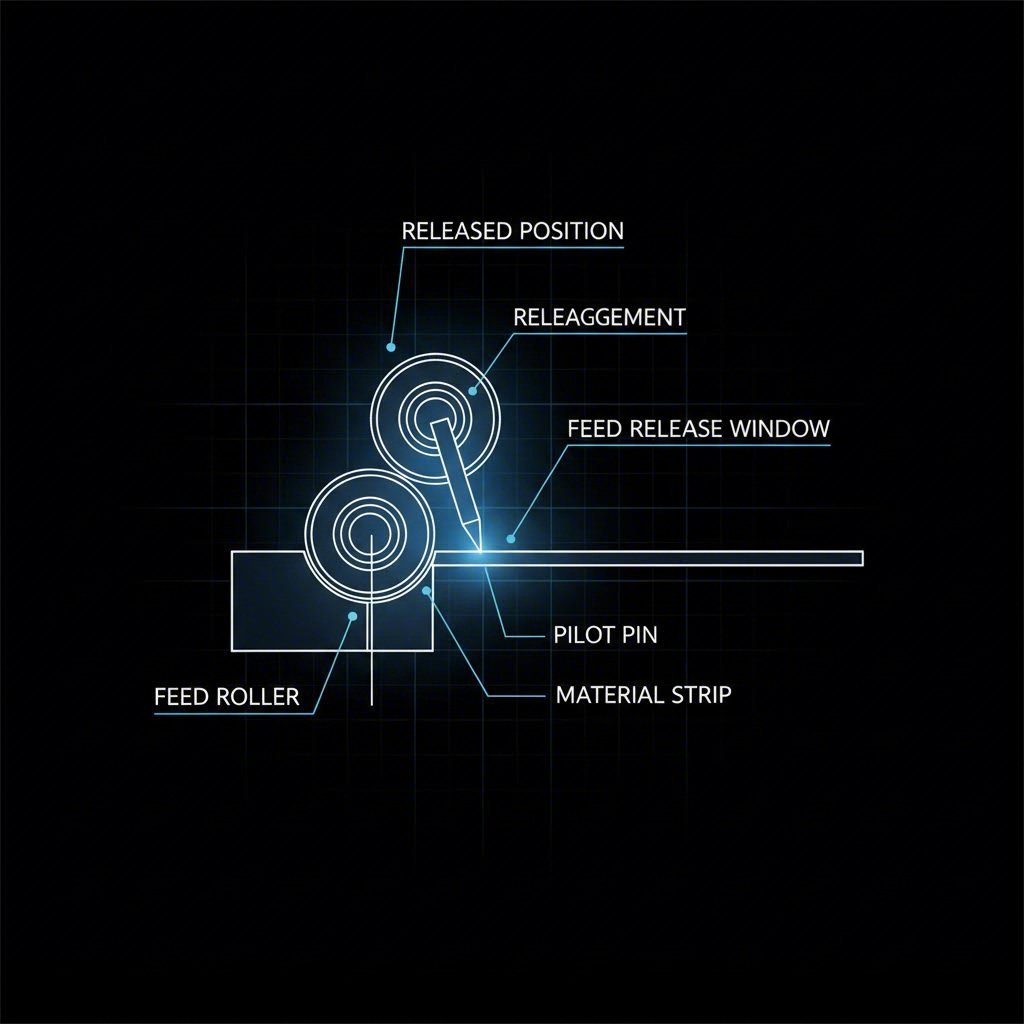

У системі класифікації несправностей штампування відпуск пілотного штиря (або відпуск подачі) є найпоширенішою причиною. Механічна логіка проста, але невибачлива: подавач рухає матеріал вперед на один крок, але остаточне мікророзташування забезпечують пілотні штирі матриці. Щоб ця передача відбувалася без помилок, ролики подачі повинні відпустити смугу точно в той момент, коли пілотні штирі заходять у матеріал.

Якщо ролики подачі відкриваються занадто рано, вага приймального петлі (запас матеріалу між подавачем і рулоном) створює зворотнє натягнення, яке витягує смугу з позиції до того, як кондуктори зможуть її зафіксувати. Це часто виявляється у вигляді нестабільного кроку подавання або коротких подач. Навпаки, якщо ролики відкриваються надто пізно, смуга все ще щільно затиснута, тоді як конусоподібні направляючі штифти намагаються примусово встановити її на місце. Цей конфлікт між гальмом подавача та зусиллям позиціонування кондукторів призводить до деформації смуги, подовження отворів під кондуктори та поламаних кінців кондукторів.

Процедура налаштування точки звільнення:

- Поступово обертайте прес униз повільно, доки кульоподібні кінці кондукторів просто почнуть входить у матеріал смуги.

- Саме в цей момент подавальні ролики мають звільнити (відкритися).

- Продовжуйте повільно обертати прес до нижньої мертвої точки (180 градусів) та далі по зворотному ходу. Ролики повинні залишатися відкритими протягом усього цього часу, щоб смуга могла вільно «плавати», коли матриця закривається та відкривається.

- Валики повинні знову затискати стрічку лише після того, як напрямні повністю відведуться і стрічка повернеться до висоти подачі.

Цей період «вільного плавання» є обов'язковим. Для матриць із значним підйомом (наприклад, тих, що виготовляють глибоковитягнуті деталі), момент затримки має враховувати вертикальний хід підіймальних планок. Якщо валики затискають стрічку, коли вона ще піднята, матеріал буде тягтися назад, коли опуститься до лінії подачі, що гарантовано призведе до помилки подачі на наступному ході.

Діагностичний етап 2: Висота лінії подачі та вирівнювання матриці

Після перевірки синхронізації наступною змінною, яку потрібно визначити, є геометрія подачі. Основне правило налагодження матриць полягає в тому, що матеріал повинен надходити в інструмент паралельно до площини матриці. Якщо та вирівнювання матриці, щоб запобігти заклинюванню. По-третє, перевірте матеріал на наявність проблем, таких як встановлено неправильно — навіть на частку дюйма — це створює кутовий вектор для зусилля подачі. Замість плавного ковзання стрічка буде просуватися вгору або вниз у напрямних, що призводить до тертя, вигину й остаточного заклинювання.

Контрольний список вирівнювання подавання столу:

- Вертикальна висота: Низ смуги, коли вона виходить із живлення, має точно відповідати висоті подачі матриці (верхній рівень підйомників або зношувальних накладок).

- Паралельність: Ось живлення повинна бути ідеально паралельною осі матриці. Невідповідність призводить до бічного навантаження на центрувальні штифти, що спричиняє їх вигин або передчасний знос.

- Ключування матриці: Не покладайтеся тільки на затискачі для вирівнювання матриці. Використовуйте прецизійно оброблені ключі матриці у пазах плити для забезпечення математичної паралельності інструмента до ліжка преса та живлення.

У застосуваннях, що передбачають глибоке витягування, складність зростає. Коли стрічка піднімається з поверхні матриці для подачі, кут між фіксованим живильником і піднятою стрічкою змінюється. Якщо живильник розташований надто близько до матриці, цей кут стає дуже гострим, що призводить до згинання матеріалу. Збільшення відстані між живильником і матрицею або використання висотно-регульованого стола подачі може зменшити це кутове навантаження та запобігти заклинюванню стрічки у підіймальних пристроях.

Діагностичний етап 3: Проблеми з матеріалом та стрічкою (вигин по краю та несучий шар)

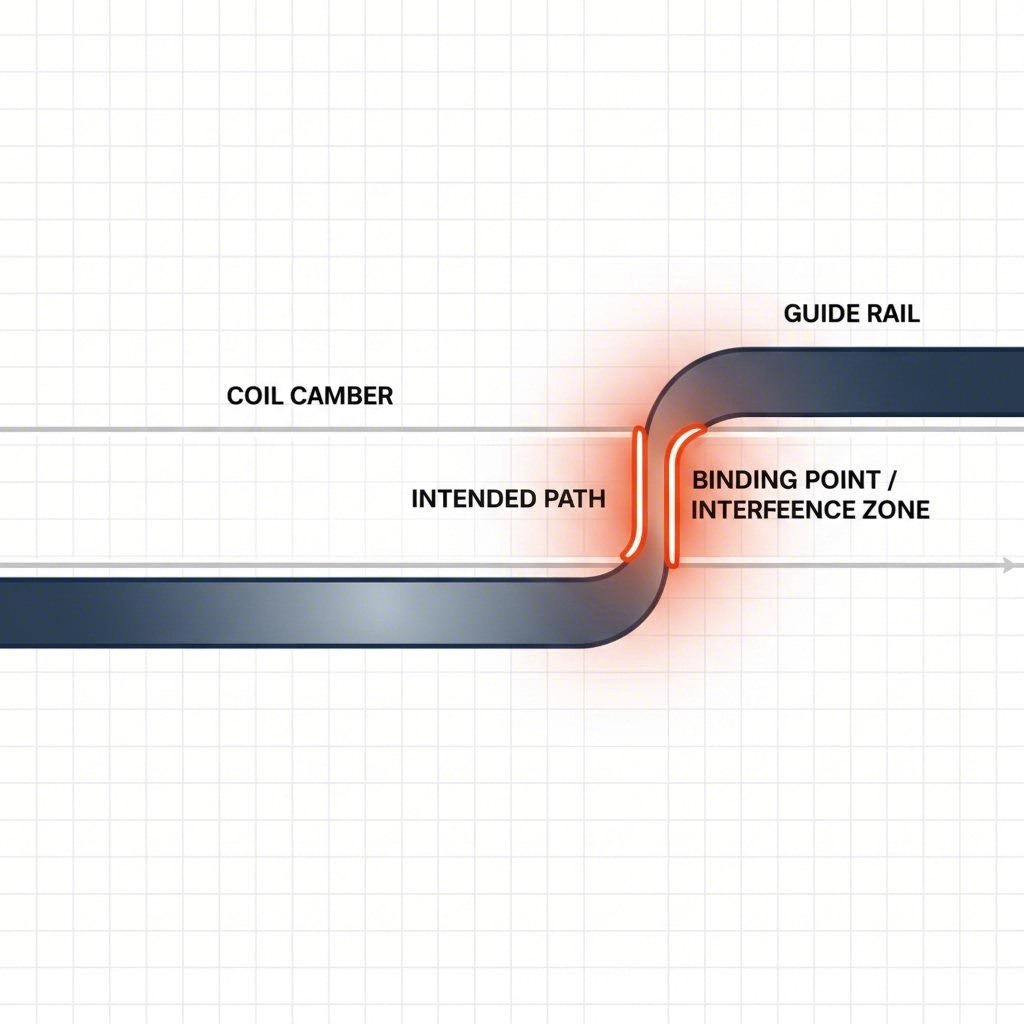

Іноді інструмент і живильник ідеальні, але первинний матеріал не відповідає вимогам. Вигин стрічки , який часто називають «вигин у формі серпа», позначає викривлення краю стрічки, спричинене процесом поздовжнього розрізання. Коли вигнуту стрічку примушують проходити через жорсткі паралельні напрямні, вона діє як клин. Врешті-решт викривлення змушує стрічку притискатися до одного з напрямних рейок, перешкоджаючи їй досягти передньої упорної точки.

Поширеною помилкою є надто тісне встановлення напрямних для стрічки. Оператори часто підтягують напрямні, щоб «примусити» стрічку стати прямою. Проте напрямні рейки призначені лише для того, щоб направити стрічку в межах діапазону захоплення пілотними шпильками. Вони не можуть виправити викривлення краю (камбер). Якщо ви помічаєте заклинювання, трохи послабте вхідні напрямні, щоб пілотні елементи могли виконати фінальну центрування. Якщо камбер значний (поза межами стандартів ASTM), коренева причина полягає в налаштуваннях вирівнювача або у постачальнику нарізання, а не в матриці.

Цілісність стрічки-носія: У прогресивних матрицях несуча перемичка є каркасом, який транспортує деталі. Якщо несучу перемичку спроектовано надто слабкою або вузькою, зусилля подавання може спричинити її випинання, особливо якщо стрічка зустрічає опір. Перевірте перемичку на наявність змяття або пошкодження типу «гармошки», що вказує на те, що зусилля подавання перевищує міцність стрічки матеріалу на стиск.

Діагностичний етап 4: Перешкоди та механічні перешкодження

Остання категорія помилкових подач пов'язана з фізичними перешкодами всередині інструменту. Витягування вилученого елементу (слагу) є відомим порушником, коли пробивний шлак прилипає до лицьової сторони пуансона та витягується назад назовні кнопки матриці. Якщо цей шматок потрапляє на поверхню стрічки, це перешкоджає просуванню матеріалу або призводить до зіткнення подвійного металу.

Поширені причини перешкод:

- Магнетизм: Залишковий магнетизм у інструментальній сталі може утримувати шматки або стружку. Демагнітизація комплекту матриць є стандартною процедурою технічного обслуговування.

- В'язкість мастила: Мастило, що занадто липке (велика в'язкість), може створювати ефект всмоктування, через що шматки прилипають до пуансона. Навпаки, надто рідке мастило може не захищати центрувальні штифти від задирок.

- Заусенці: Великий заусенець на несучій стрічці може зачепитися за підйомник або направляючу рейку, миттєво зупинивши подачу.

Коли масове виробництво стикається з хронічними проблемами щодо узгодженості матеріалів або зносу інструментів, рішення часто вимагає перегляду самої стратегії виробництва. Для автокомпонентів, які мають відповідати вимогам IATF 16949, співпраця зі спеціалістом, таким як Shaoyi Metal Technology може заповнити розрив між прототипуванням та масовим виробництвом. Їхня здатність працювати з пресами потужністю до 600 тонн і виготовляти прецизійні керуючі важелі або підрамники забезпечує стабілізацію базових технологічних параметрів — таких як обробка матеріалу та обслуговування матриць — ще до того, як вони перетворяться на простої.

У кінцевому підсумку, неправильна подача — це симптом, а не сама хвороба. Систематично перевіряючи таймінг, вирівнювання, прямолінійність матеріалу та фізичний зазор, можна виявити реальні механічні причини, що перешкоджають просуванню стрічки вперед.

ЧаП: Усунення несправностей поступового штампу

1. Звідки знати, чи запізнюється випуск пілота?

Якщо випуск пілота встановлено занадто пізно, ви часто будете бачити подовжені пілотні отвори у смузі. Це відбувається тому, що направляючий штифт тертяться об край отвору, тоді як подавач все ще затискає матеріал. Ви також можете почути чіткий звук «клацання», коли смуга примусово встановлюється на місце, або помітити передчасний знос кінців пілотів.

2. Яка ідеальна висота лінії подачі?

Висоту лінії подачі слід встановлювати так, щоб матеріал потрапляв у матрицю строго горизонтально, на рівні підйомних пристроїв або робочої поверхні матриці (залежно від конструкції інструмента). Добре правило полягає в тому, щоб смуга не торкалася низу чи верху направляючих рейок при вході. Вона повинна «плавати» по центру вертикального зазору.

3. Чи може збільшення тиску пілота виправити неправильну подачу?

Ні. Збільшення пружного тиску на пілоти або підйомні елементи рідко вирішує проблему неправильного подавання й часто приховує справжню причину. Якщо заготовка не фіксується, проблема майже завжди полягає у часуванні (звільненні) або геометрії (заклинюванні). Збільшення тиску, ймовірно, призведе до того, що пілоти проштовхнуться крізь стрічку або зламають несучу перемичку.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —