Основні марки інструментальної сталі для ефективності прес-форм у автомобілебудуванні

Коротко

Підбір правильних марок інструментальної сталі для автомобільних матриць вимагає ретельного балансу між зносостійкістю та в’язкістю, щоб забезпечити довговічність інструмента та якість деталей. Найпоширеніші марки включають сталь типу D, наприклад D2 — для високої зносостійкості при операціях різання та формування, сталь типу S, таку як S7 — для виняткової стійкості до ударів при штампуванні з великим навантаженням, і сталь типу A, наприклад A2, яка поєднує обидві ці властивості. Остаточний вибір залежить від конкретного застосування — від штампування високоміцної сталі до формування складних компонентів.

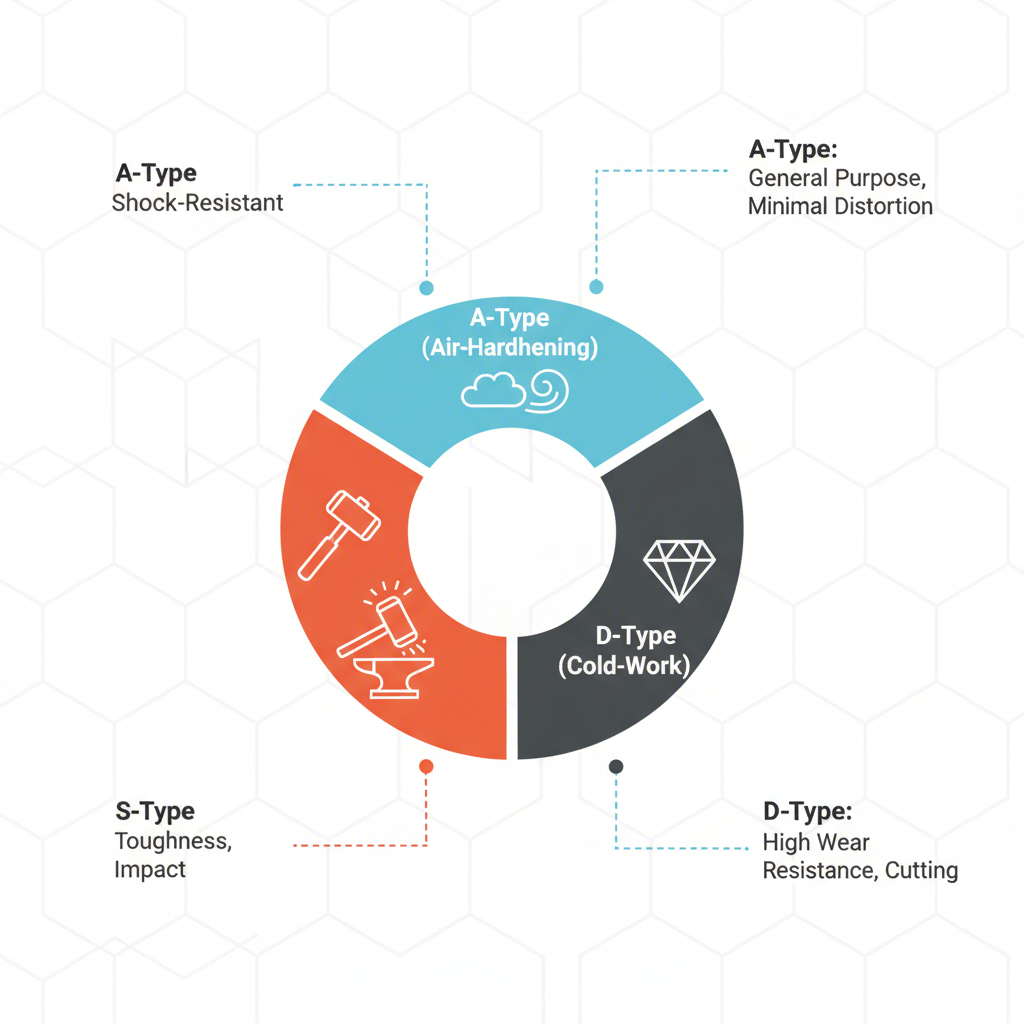

Розуміння систем класифікації інструментальної сталі

Інструментальна сталь — це спеціалізована категорія вуглецевих та легованих сталей, призначених для виготовлення інструментів, матриць і форм. Її надзвичайна твердість, зносостійкість і здатність зберігати форму при підвищених температурах роблять її незамінною в складних промислових умовах. Для стандартизації цих матеріалів Американський інститут заліза і сталі (AISI) розробив класифікаційну систему, яка групує інструментальні сталі за методом загартування, складом і призначенням. Розуміння цієї системи — перший крок до вибору відповідного матеріалу для автомобільних матриць.

Класифікація використовує літерно-цифрове позначення для визначення кожного ґрейду. Літера вказує на основну характеристику або метод загартування сталі, забезпечуючи зрозумілу основу для інженерів та виготовлювачів інструментів. Наприклад, 'A' означає повітряне загартування, тоді як 'W' вказує на водяне загартування. Ця система спрощує процес вибору, групуючи сталі з подібними експлуатаційними характеристиками.

Хоча існує кілька категорій, для виготовлення матриць особливо важливі декілька з них. Це типи з водою (W), маслом (O), повітрям (A), високовуглецеві-високовмісні хромом (D) та ударостійкі (S). Кожна група має унікальне поєднання властивостей, адаптованих для певних завдань — від різання та пробивки до формування та штампування. Детальний огляд найпоширеніших класифікацій можна знайти в ресурсах провідних постачальників, таких як SSAB .

| Тип класифікації | Повна назва / Основна характеристика | Головна особливість | Поширене застосування в автомобільній промисловості |

|---|---|---|---|

| А-ТИП | Повітрянозагартована середньолегована | Виняткова стабільність розмірів після термообробки. | Формувальні матриці, пробивні матриці. |

| D-тип | Високовуглецева, високовмісна хромом | Надзвичайна стійкість до зносу та абразивного впливу. | Різальні матриці, штампувальні інструменти для високоволюмного виробництва. |

| Тип S | Стійкість до ударів | Висока міцність і стійкість до ударних навантажень. | Пробойники, зубила, важкі штампи для штампування. |

| Тип H | Гаряче деформування | Зберігає твердість при високих температурах. | Штампи для кування, прес-форми для лиття під тиском. |

Ключові властивості інструментальної сталі для автомобільних штампів

Ефективність автомобільного штампа безпосередньо залежить від механічних властивостей його інструментальної сталі. Вибір оптимального ґатунку передбачає врахування ряду компромісів, щоб узгодити властивості матеріалу з вимогами конкретного застосування. Дві найважливіші властивості в цьому балансі — це стійкість до зносу та міцність.

Зносостійкість — це здатність сталі протистояти абразивному зносу та ерозії, спричиненим рухом листового металу по її поверхні під час штампування або формування. Сталі з високим опором до зносу, такі як марки типу D, містять у своїй мікроструктурі тверді карбіди, які запобігають швидкому руйнуванню поверхні інструменту. Ця властивість має першорядне значення для серійного виробництва та при роботі з абразивними матеріалами, такими як високоміцні сталі підвищеної міцності (AHSS), що все частіше використовуються в сучасних кузовах автомобілів.

Міцність , навпаки, — це здатність матеріалу поглинати енергію та протистояти відколам, тріщинам або раптовому руйнуванню під дією ударного навантаження або високого напруження. Сталі ударостійкі типу S створені для максимальної в’язкості. Ця властивість є критично важливою в застосуваннях, пов’язаних із сильними ударами, наприклад, при пробиванні товстих матеріалів або в матрицях із гострими кутами, схильними до руйнування. Як детально описано експертами з Pennsylvania Steel , для застосувань із високим рівнем ударних навантажень потрібні сталі, розроблені так, щоб поглинати ударну енергію без руйнування.

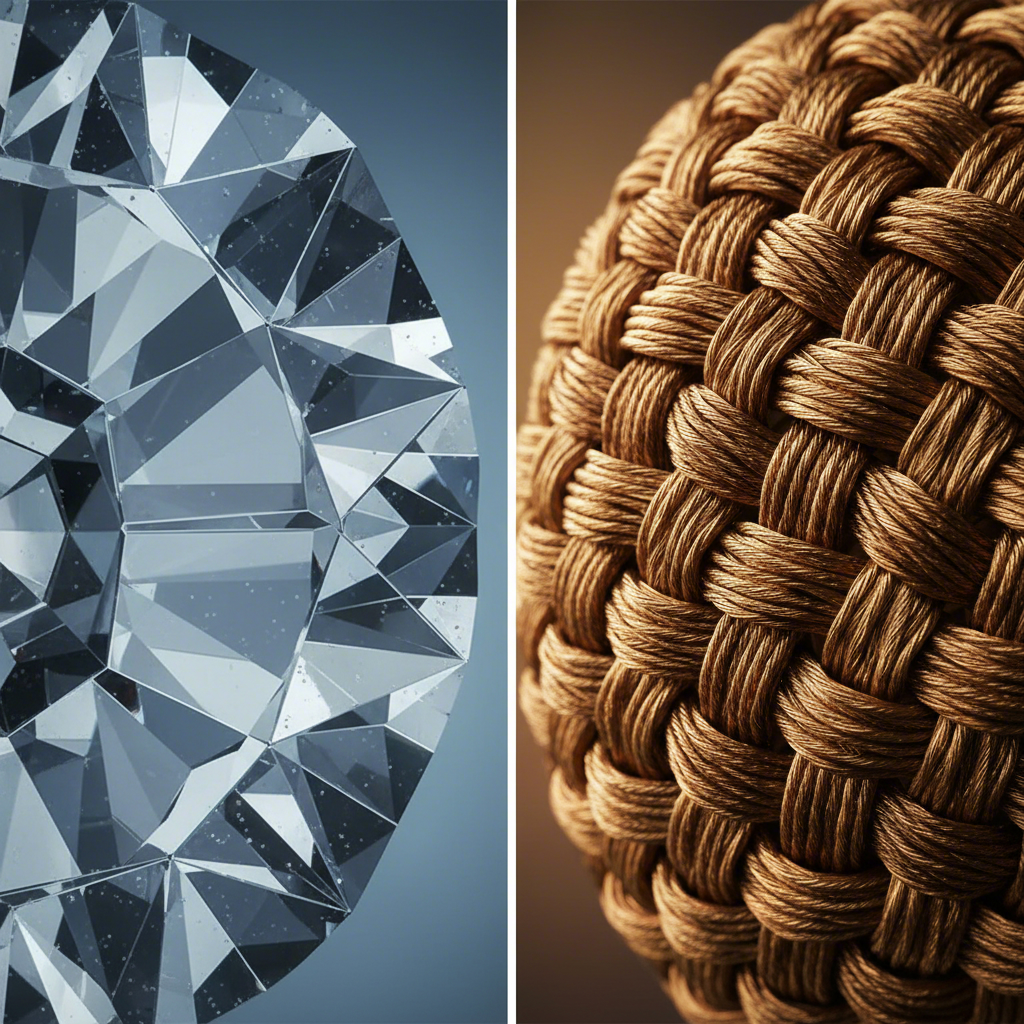

Основне завдання при виборі інструментальної сталі полягає в тому, що стійкість до зносу і міцність часто виключають один одного. Збільшення твердості сталі для поліпшення зносостіжності зазвичай робить її більш крихкою, знижуючи її жорсткість. Цей компроміс очевидний при порівнянні таких класів, як D2 і S7. D2 пропонує вищу стійкість до зносу, але менш жорсткий, що робить його підходящим для різання штампів. S7 забезпечує виняткову жорсткість за рахунок зносостіжності, що робить його ідеальним для ударів і ударів. Мета полягає в тому, щоб знайти правильний баланс для конкретного компоненту, щоб максимізувати його термін служби.

Глибоке занурення: Кращі сталеві зразки для автомобілів

У автомобільній промисловості кілька "працюючих" класів інструментальної сталі стали стандартами через їх надійну продуктивність у різних застосуваннях. Ці матеріали надають спектр властивостей, які дозволяють виробникам інструментів оптимізувати продуктивність для всього: від простих кранців до складних структурних компонентів. Розуміння їхніх окремих сильних сторін є ключовим для успішного проектування і виробництва.

Для складних проектів партнерство з фахівцем може бути безцінним. Наприклад, виробники, як Shaoyi (Ningbo) Metal Technology Co., Ltd. володіють глибоким досвідом у виробництві автомобілів, використовуючи передові моделювання та знання матеріалів для вибору оптимальних сталевих сортів інструментів для точності, ефективності та довговічності у середовищах виробництва великого обсягу.

Нижче представлено детальне порівняння найпоширеніших класів, що використовуються в автомобільному інструментарії, з оглядом, отриманим від різних спеціалістів з інструментаріїв.

| Клас | Ключові властивості | Загальна твердість (HRC) | Типовий автомобільний пристрій |

|---|---|---|---|

| D2 | Висока стійкість до зносу, хороша жорсткість, справедлива жорсткість. | 58-62 HRC | Режучі крапи, формовані штампи, штампові інструменти для високозносимих деталей. |

| A2 | Хороший баланс стійкості до зносу і жорсткості, відмінна розмірна стабільність. | 57-62 HRC | Виготовлення шпалерів, формовані шпалери, штурмовики, інструменти загального призначення. |

| S7 | Чудова жорсткість і опір ударам, хороша обробка. | 56-60 HRC | Важкі ударні штильці, дріт, лопатки, високий удар. |

| H13 | Чудова червона твердість, висока жорсткість, хороша термостійкість. | 45-52 HRC | Гарачі ковальні шпалери, литільні форми, екструзійні шпалери. |

| P20 | Хороша обробка, добра поліруючість, як правило, поставляється попередньо закарблений. | 28-32 HRC | Пластикові вливні форми, держачі для деталей. |

Як зазначає Група SteelPRO , вибір правильного рівня має вирішальне значення для оптимальної продуктивності. Для холодної роботи, наприклад, штампування, D2 і A2 є найкращими кандидатами. D2 є переважною, коли знос є основною проблемою, в той час як A2 пропонує більш збалансований профіль з кращою жорсткістю та вищою розмірною стабільністю під час теплової обробки. S7 є вибором, коли основним ризиком є розщеплення інструменту або тріщини від удару. H13 - це сталь для гарячої обробки, необхідна для таких процесів, як ковіння, де інструмент перебуває в тривалому контакті з гарячим металом. P20, пластикова сталь з форм, часто використовується в автомобільних інструментах для держачів і підтримуючих конструкцій через його легкість обробки.

Передові та спеціальні сталі в сучасних автомобільних інструментах

Оскільки конструкції автомобілів розвиваються, щоб включати більш міцні та легкі матеріали, вимоги до автомобільних матриць посилюються. Широке використання передових високопростіжних сталей (AHSS) вимагає матеріалів для інструментів, які виходять за рамки можливостей звичайних сортів. У відповідь на це, спеціальні та передові інструменти сталі, такі як ті, що виробляються шляхом порошкової металургії (P / M), стали все більш важливими.

Металеві порошкові (P/M) інструменти виробляються шляхом атомізації розплавленої сталі в тонкий порошок, який потім консолідується під високим тиском і температурою. Цей процес створює матеріал з набагато тоншою і більш рівномірною мікроструктурою в порівнянні з звичайними сталями. Основною перевагою є більш рівномірно розподілення карбідів, що усуває великі, відокремлені карбіди, які можуть діяти як точки напруги в таких відрахнях, як D2. В результаті сталі з вищою міцністю, стійкістю до зносу і дрібністю.

Єдина структура сталей P/M також робить їх дуже підходящими для передових поверхневих покриттів, оскільки вони забезпечують стійкий субстрат. Для найбільш вимогливих автомобільних застосувань, таких як штамповання складових сталевих компонентів з ультрависокою міцністю, сталі P / M пропонують значне збільшення терміну служби інструментів та продуктивності, що виправдовує їхню більш високу початкову вартість. Як пояснюють експерти з інструментаріїв, цей передовий процес виробництва дає матеріали з винятково рівномірною однорідністю і зниженою ризиком розриву. Повний список видів інструментальної сталі та їх виробничих процесів можна знайти на таких ресурсах, як Спеціальні інструменти та техніка .

Поширені запитання

1. Яку сталь для інструментів використовують для лиття на друку?

Для лиття на друку потрібні сталі для інструментів з гарячою обробкою через екстремальні температури. Найпоширенішим використанням є H13. Він призначений для збереження своєї твердості і міцності при тривалому контакті з розплавленими металами, такими як алюміній і цинк, що забезпечує відмінну стійкість до теплової втоми та тріщин.

2. Д2 чи С7 краще?

Ні D2, ні S7 не є універсально «кращими»; їх доцільність повністю залежить від сфери застосування. D2 має відмінний опір зносу й ідеально підходить для різальних та формувальних матриць, де основну проблему становить абразивне зношування. S7 забезпечує вищу міцність і стійкість до ударів, що робить його кращим вибором для застосувань із великим навантаженням, наприклад важкі штампи чи ножі для гільйотин, де головним ризиком є сколи або тріщини.

3. У чому різниця між інструментальною стальлю P20 та D2?

Основна різниця полягає в їхніх властивостях і призначенні. D2 — це високовуглецева, високолегована сталь для холодної обробки, відома своєю високою твердістю та чудовим опором зносу, що робить її придатною для різального інструменту та формувальних матриць. P20 — це сталь з нижчим вмістом вуглецю, яка використовується для прес-форм для пластмас, зазвичай поставляється у попередньо загартованому стані. Вона цінується за добру оброблюваність різанням і поліруванням, що робить її ідеальною для виготовлення прес-форм для ливарства пластмас і тримачів матриць, але не для різальних операцій.

4. Яку марку сталі використовують для кузовів автомобілів?

Кузови автомобілів виготовляють із різних марок сталі, але не інструментальної. Сучасні транспортні засоби переважно використовують різні види листової сталі, у тому числі низьколеговану сталь помірної міцності, високоміцну низьколеговану сталь (HSLA) та все частіше — передові високоміцні сталі (AHSS), такі як двофазна сталь (DP) і сталь з підвищеною пластичністю завдяки перетворенню фаз (TRIP). Ці матеріали обирають за їхньою формозмінністю та здатністю поглинати енергію при зіткненні, одночасно зменшуючи масу транспортного засобу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —